Изобретение относится к неразрушающим методам контроля и может быть использовано для тестирования радиоэлектронной аппаратуры, элементы которой покрыты защитным диэлектриком, позволяющего выявлять и устранять дефекты сплошности защитного диэлектрического покрытия в едином технологическом цикле.

Известен способ нанесения диэлектрического покрытия [1], состоящего из парилена (полипараксилилена), путем испарения димера (дипараксилилена) и его полимеризации плазмой на поверхностях электронных компонентов и электронных устройств с целью создания герметичной оболочки вокруг них.

Недостатком данного способа является отсутствие контроля за сплошностью покрытия и необходимость повторного нанесения покрытие на все изделие в случае обнаружения дефектов сплошности каким-либо способом.

Известен способ контроля сплошности диэлектрического покрытия на элементах радиоэлектронной аппаратуры [2] с использованием плазменной струи, генерируемой в источнике плазмы с полым катодом, путем регистрации тока, создаваемого потоком заряженных частиц из плазмы на изделие через дефект сплошности, при этом источник плазмы создает плазменное окружение вокруг контролируемого изделия либо сканирует его поверхность. По силе тока оценивается размер дефекта, а по положению источника плазмы при сканировании - его координаты на контролируемой поверхности. Данный способ взят за прототип, поскольку позволяет определять положение дефекта с высокой достоверностью.

Недостатком данного способа контроля является необходимость, в случае обнаружения дефекта, повторного выполнения процедуры нанесения защитного диэлектрического покрытия, выполняемого отдельно от процедуры контроля и на ином оборудовании.

Диэлектрические покрытия в радиоэлектронной аппаратуре используются для электроизоляционных целей и защиты от агрессивных факторов окружающей среды. Критическими дефектами, ухудшающими электрическую изоляцию, являются дефекты сплошности покрытия. Для обнаружения дефектов сплошности покрытия должны использоваться методы неразрушающего контроля без воздействия, опасного для контролируемого объекта. При этом способ обнаружения должен обеспечивать диагностику всей поверхности объекта, в том числе в случае применения способа к изделиям сложной топологии и состоящих из большого числа компонентов. Конечной целью обнаружения дефектов является их устранение. В этой связи совмещение процедуры обнаружения и процедуры устранения дефекта в едином технологическом цикле обеспечивает техническое и экономическое преимущество.

Задачей данного изобретения является повышение производительности процесса нанесения защитного покрытия и повышение качества покрытия.

Технический результат - совмещение процедуры обнаружения дефектов сплошности покрытия с процедурой их устранения в едином технологическом цикле, при использовании общего источника плазмы и общей системы его позиционирования.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе контроля и обнаружения дефектов сплошности диэлектрического покрытия, использующем сканирование элементов радиоэлектронной аппаратуры контролируемого объекта плазменной струей при разности потенциалов между плазмой и объектом ниже уровня напряжений, опасных для объекта контроля, с одновременной регистрацией электрического тока из объекта в плазму, и определением места локализации дефекта, согласно изобретению, в область дефекта направляется струя реакционного газа, включающего, по крайней мере, один газообразный компонент, способный полимеризоваться в плазме, при этом сохраняется режим генерации плазменной струи.

Кроме того, что время воздействия плазмы совместно с реакционным газом на место локализации дефекта задается таким, чтобы толщина формируемого покрытия выдерживала максимальные напряжения, ожидаемые при эксплуатации РЭА.

Осуществление способа заключается в следующем. Контролируемый объект, представляющий собой модуль или составную часть модуля, состоящую из элементов радиоэлектронной аппаратуры, покрытый защитной диэлектрической пленкой, помещается в вакуумную камеру, в которой создается вакуум. Затем вокруг объекта создается плазменное окружение, при котором плазма находится под отрицательным потенциалом относительно объекта. Разность потенциалов между плазмой и объектом устанавливается ниже напряжений, опасных для объекта контроля, и в любом случае не выше порога дугообразования в вакууме (порядка 30 В). В случае наличия дефекта сплошности в диэлектрической пленке за счет разности потенциалов из плазмы на объект замыкается ток электронов, эмитируемых плазмой. Электронный ток jes из плазмы на дефект сплошности вычисляется по формуле  где е - заряд электрона, ne - электронная концентрация плазмы, νe - хаотическая (тепловая) скорость электронов плазмы (для плазмы электрического разряда в вакууме и газе низкого давления можно полагать νe=106 м/с), S - площадь дефекта сплошности диэлектрической пленки.

где е - заряд электрона, ne - электронная концентрация плазмы, νe - хаотическая (тепловая) скорость электронов плазмы (для плазмы электрического разряда в вакууме и газе низкого давления можно полагать νe=106 м/с), S - площадь дефекта сплошности диэлектрической пленки.

В случае обнаружения дефекта сплошности диэлектрического покрытия формируется поток реакционного газа, включающего, по крайней мере, один газообразный компонент, способный полимеризоваться в плазме, и направляется в область дефекта. При этом плазменное окружение поддерживается в неизменном режиме и за счет плазмохимических реакций на поверхности контролируемого объекта, содержащей дефект, формируется слой полимера.

Время воздействия плазмы совместно с реакционным газом на место локализации дефекта задается таким, чтобы толщина формируемого покрытия выдерживала максимальные напряжения, ожидаемые при эксплуатации контролируемого объекта.

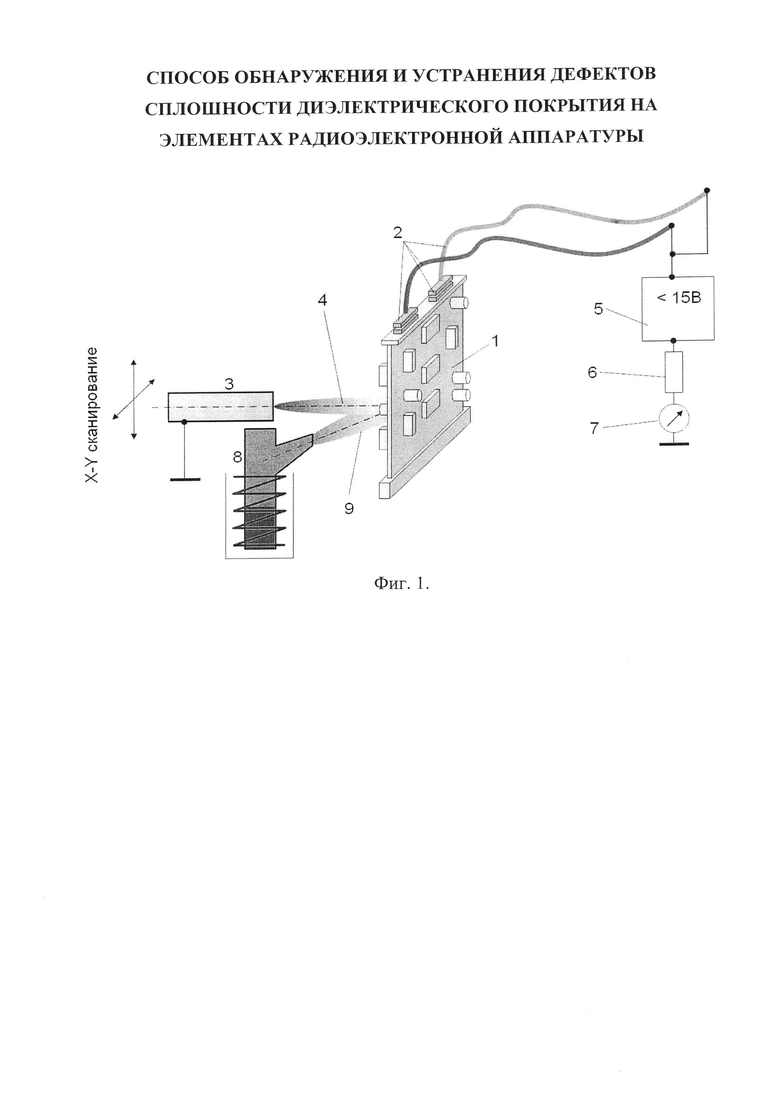

Указанный способ может быть реализован с использованием схемы, представленной на Фиг. 1.

Объект контроля в виде модуля аппаратуры 1 и элементов кабельной сети 2 расположены напротив источника плазмы 3. Источник плазмы 3 генерирует плазменную струю 4. Элементы кабельной сети 2 подключены к источнику напряжения 5, при этом потенциал объекта контроля относительно источника плазмы 3 устанавливается ниже уровня, опасного для контролируемого объекта. При наличии дефектов защитной изоляции на поверхности объекта в цепи источника напряжения 5 протекает ток, измеряемый прибором 7. При необходимости раздельного контроля по цепям компонентов объекта тестирования 1 и 2, прибор 7 является многоканальным с числом каналов, пропорциональным числу цепей, требующих контроля. Для дополнительного ограничения тока в цепи используется резистор 6. По величине тока вычисляется суммарная площадь открытых токоведущих поверхностей объекта, не имеющих защитного диэлектрического покрытия.

При наличии тока в цепи источника напряжения 5, являющегося признаком дефекта диэлектрического покрытия, включается нагрев испарителя 8, заполненного дипараксилиленом. Температура испарителя устанавливается на уровне, достаточном для формирования струи 9 пара дипараксилилена. При взаимодействии парообразного дипараксилилена с плазмой на поверхностях объекта образуется полимерная пленка [3], закрывающая дефект.

Таким образом, совмещение процедуры обнаружения и процедуры устранения дефекта в едином технологическом цикле обеспечивает повышение производительности процесса нанесения защитного покрытия и повышение качества покрытия.

Источники информации

1. J. Wary, W.F. Beach, R.A. Olson. Parylene polymer layers // Патент США (19) US (11) 5879808 (13) H01L 23/522, C08G 61/02, H01L 23/532, B05D 7/24, B05D 3/14. - Заявл. 31.01.1997. - Опубл. 09.03.1999.

2. Батраков А.В., Попов С.А. Способ контроля сплошности диэлектрического покрытия на элементах радиоэлектронной аппаратуры // Патент РФ (19) RU (11) 2613571 (11) MHK G01R 31/12.- Заявл. 01.12.2015.- Опубл. 17.03.2017.

3. В. Ширшова, А. Избушкин, Е. Фомченко, Полипараксилиленовые покрытия в технологии РЭА. Состояние, перспективы // Печатный монтаж.- 2010. - №1.- стр. 22-27.

Изобретение относится к неразрушающим методам контроля и может быть использовано: для тестирования в финальной стадии изготовления радиоэлектронной аппаратуры, элементы которой покрыты защитным диэлектриком. Сущность заключается в том, что способ реализуется путем сканирования контролируемого объекта проводящей плазменной струей при разности потенциалов между плазмой и объектом ниже уровня напряжений, опасных для объекта, с одновременной регистрацией тока, протекающего через дефект в плазму. При обнаружении дефекта в область дефекта направляется струя реакционного газа, включающего по крайней мере один газообразный компонент, способный полимеризоваться в плазме, при этом сохраняется режим генерации плазменной струи. В результате такого воздействия на поверхности дефекта формируется полимерное покрытие, закрывающее дефект и тем самым устраняющее дефект. Технический результат: совмещение процедуры обнаружения и процедуры устранения дефекта в едином технологическом цикле. 1 з.п. ф-лы, 1 ил.

1. Способ обнаружения и устранения дефектов сплошности диэлектрического покрытия на элементах радиоэлектронной аппаратуры, использующий сканирование элементов радиоэлектронной аппаратуры контролируемого объекта плазменной струей при разности потенциалов между плазмой и объектом ниже уровня напряжений, опасных для объекта контроля, с одновременной регистрацией электрического тока из объекта в плазму, определение места локализации дефекта, отличающийся тем, что в место локализации дефекта направляется струя реакционного газа, включающего по крайней мере один газообразный компонент, способный полимеризоваться в плазме, при этом сохраняется режим генерации плазменной струи.

2. Способ по п. 1., отличающийся тем, что время воздействия плазмы совместно с реакционным газом на место локализации дефекта задается таким, чтобы толщина формируемого покрытия выдерживала максимальные напряжения, ожидаемые при эксплуатации РЭА.

| СПОСОБ КОНТРОЛЯ СПЛОШНОСТИ ДИЭЛЕКТРИЧЕСКОГО ПОКРЫТИЯ НА ЭЛЕМЕНТАХ РАДИОЭЛЕКТРОННОЙ АППАРАТУРЫ | 2015 |

|

RU2613571C1 |

| СПОСОБ КОНТРОЛЯ СПЛОШНОСТИ ПОКРЫТИЯ ИЗ ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ НА ЭЛЕКТРОПРОВОДНОЙ ОСНОВЕ | 2002 |

|

RU2237890C2 |

| US 20060139039 A1, 29.06.2006 | |||

| US 20080170344 A1, 17.07.2008 | |||

| Устройство для контроля сплошности изоляционного покрытия металлических объектов | 1989 |

|

SU1767456A1 |

Авторы

Даты

2018-08-22—Публикация

2017-06-27—Подача