Изобретение относится к обработке металлов давлением и может быть использовано при штамповке эксцентричных трубных переходов. [В21С 37/28]

Из уровня техники известен СПОСОБ ИЗГОТОВЛЕНИЯ ЭКСЦЕНТРИЧЕСКИХ ПЕРЕХОДОВ [авторское свидетельство СССР №484031], содержащий резку заготовок и их раздачу с образованием цилиндрического участка малого диаметра, отличающийся тем, что полученную раздачей заготовку фиксируют по цилиндрическому участку, после чего формуют со стороны большого диаметра эксцентрическим пуансоном с одновременной калибровкой по внутреннему диаметру.

Недостатки данного способа заключаются в том, что его использование ограничено из-за невозможности изготовления эксцентрических переходов с большей степенью формовки и сравнительно тонкой стенкой исходной заготовки, так как с увеличением степени формовки, даже при изготовлении перехода из предварительно концентрически отформованной заготовки, этому способу присущи потеря устойчивости заготовки, смятие ее или разрыв со стороны максимального угла наклона деформированной стенки и разностенность. Кроме того, с возрастанием острого угла наклонной образующей пуансона к вертикали, в результате увеличения степени формовки, заготовка не формуется по пуансону, образуя зазор между цилиндрической частью большего диаметра пуансона и стенкой перехода. Это приводит к значительному отклонению диаметра от номинального, овальности и, следовательно, к ухудшению качества переходов. Также из уровня техники известен СПОСОБ ИЗГОТОВЛЕНИЯ ЭКСЦЕНТРИЧЕСКИХ ПЕРЕХОДОВ И ОПРАВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ [авторское свидетельство СССР №1215787], включающий формовку нагретой заготовки, отличающийся тем, что формовку осуществляют в два перехода, первоначально протягивая заготовку по изогнутой части оправки, формуя с одной стороны коническую часть эксцентрического перехода и придавая заготовке овальную форму с противоположной стороны, а окончательную формовку осуществляют раздачей овальной части заготовки., при этом оправка выполнена в виде сопряженных между собой цилиндрической и эксцентричной частей, отличающаяся тем, что она снабжена дополнительным формующим вкладышем, а эксцентричная часть оснастки выполнена изогнутой и с расположенной со стороны, противоположной формующей, лыской, при этом на поверхности лыски оправки смонтирована направляющая для перемещения по ней вкладыша.

Недостатком данного аналога является нестабильная толщина стенки, которая обусловлена тем, что в соответствии со способом формовке подлежит только одна сторона боковой стенки цилиндрической заготовки, что ограничивает изготовление переходов, соотношение диаметров которых превышает 2 к 1.

Наиболее близким по технической сущности является СПОСОБ ИЗГОТОВЛЕНИЯ ЭКСЦЕНТРИЧЕСКИХ ПЕРЕХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ [авторское свидетельство СССР №858971], включающий обжим конца трубы с образованием конической части и цилиндрической части малого диаметра, фиксацию заготовки в штампе по цилиндрической части малого диаметра и формовку эксцентрического перехода воздействием усилия на внутреннюю поверхность заготовки в зоне большого диаметра, отличающийся тем, что в процессе формовки эксцентрического перехода одновременно с внутренним воздействием на наружную поверхность заготовки воздействуют внешним усилием, при этом устройство для изготовления эксцентрических переходов, содержащее верхнюю подвижную плиту с установленным на ней пуансоном и нижнюю неподвижную плиту с цилиндрической полостью для установки цилиндрической части заготовки малого диаметра, отличающееся тем, что нижняя неподвижная плита снабжена разъемной матрицей, выполненной из неподвижной и подвижной половин, и системой из трех рычагов, соединенных одним плечом с верхней подвижной и нижней неподвижной плитами и с подвижной половиной матрицы, а другим плечом - друг с другом посредством подвижного шарнира. Недостатком прототипа является использование в качестве заготовки конической детали, что подразумевает двухэтапное изготовление эксцентричных переходов - на первом этапе изготовляют коническую заготовку, а на втором этапе из конической заготовки формуют эксцентричный переход, при этом данная технология ограничивает изготовление переходов, соотношение диаметров которых превышает 2 к 1.

Техническим результатом изобретения является обеспечение возможности изготовления эксцентричных соединительных деталей трубопроводов соотношением диаметров более чем 2 к 1.

Указанный технический результат достигается за счет того, что заявлен способ штамповки эксцентричного трубного перехода для трубопроводов с отношением диаметров, превышающим 2, из металлической пластины с отверстием, характеризующийся тем, что используют технологическую оснастку, содержащую пресс с подвижным ползуном, стол с отверстием, матрицу, неподвижно установленную на столе соосно его отверстию, и выполненную по форме двух сопрягающихся цилиндров большого и малого диаметров, расположенный над столом подвижный ползун со скалкой диаметром, соответствующим диаметру отверстия малого диаметра эксцентричного перехода и заострением на конце, пуансон, выполненный в форме цилиндра большего диаметра эксцентричного перехода с вертикальным сквозным отверстием под скалку, расположенную между ползуном и пуансоном жесткую проставку и цилиндрические фиксаторы, причем матрица и пуансон выполнены с горизонтальными отверстиями в их боковых стенках, соосно расположенными при установке пуансона в матрице для размещения в них цилиндрических фиксаторов, при этом на матрицу устанавливают нагретую до 800-950°С металлическую пластину с отверстием с обеспечением соосности отверстия металлической пластины и острия скалки, осуществляют ее штамповку пуансоном по форме матрицы с формованием эксцентричного перехода, после этого останавливают движение ползуна и фиксируют заготовку пуансоном в матрице цилиндрическими фиксаторами в предусмотренных под них горизонтальных отверстиях матрицы и пуансона, удаляют жесткую проставку между ползуном и пуансоном для обеспечения движения скалки вдоль пуансона, повторно приводят в движение ползун, вводят острие скалки в отверстие в заготовке и разбортовывают по форме цилиндра малого диаметра матрицы, удаляют цилиндрические фиксаторы, поднимают ползун пресса вверх и извлекают готовую деталь посредством воздействия на нее снизу толкателем.

Краткое описание чертежей.

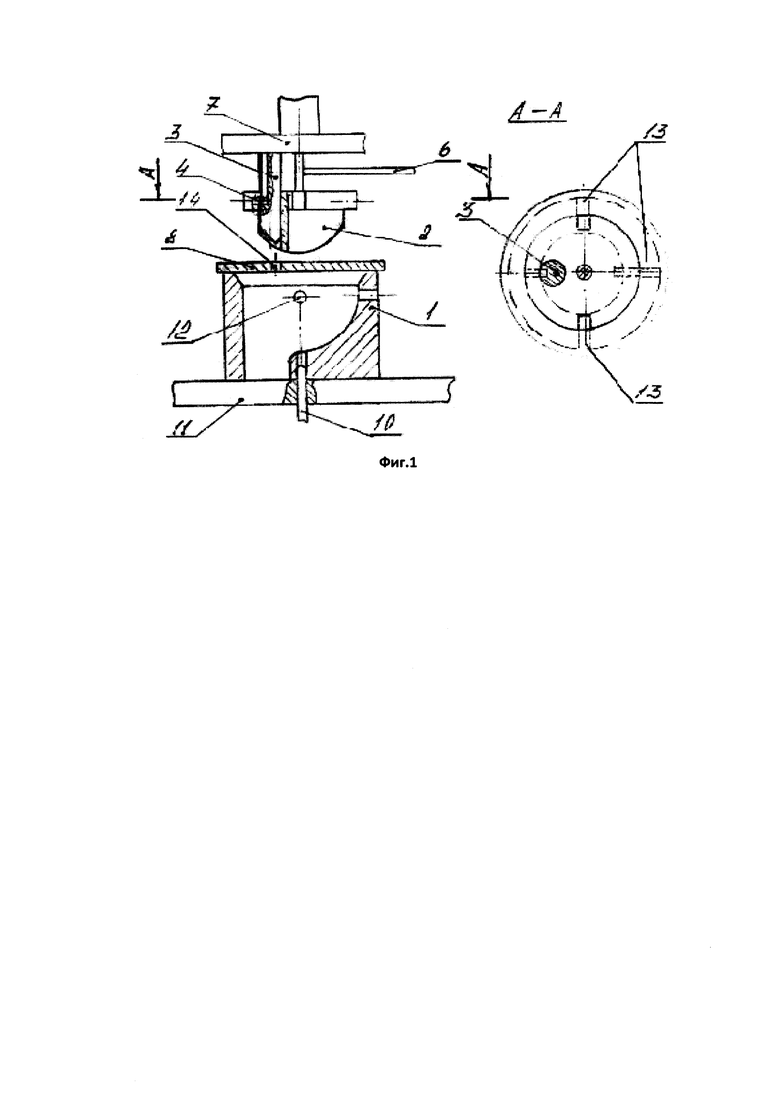

На фиг. 1 показано исходное положение деталей технологической оснастки для штамповки соединительных деталей трубопроводов.

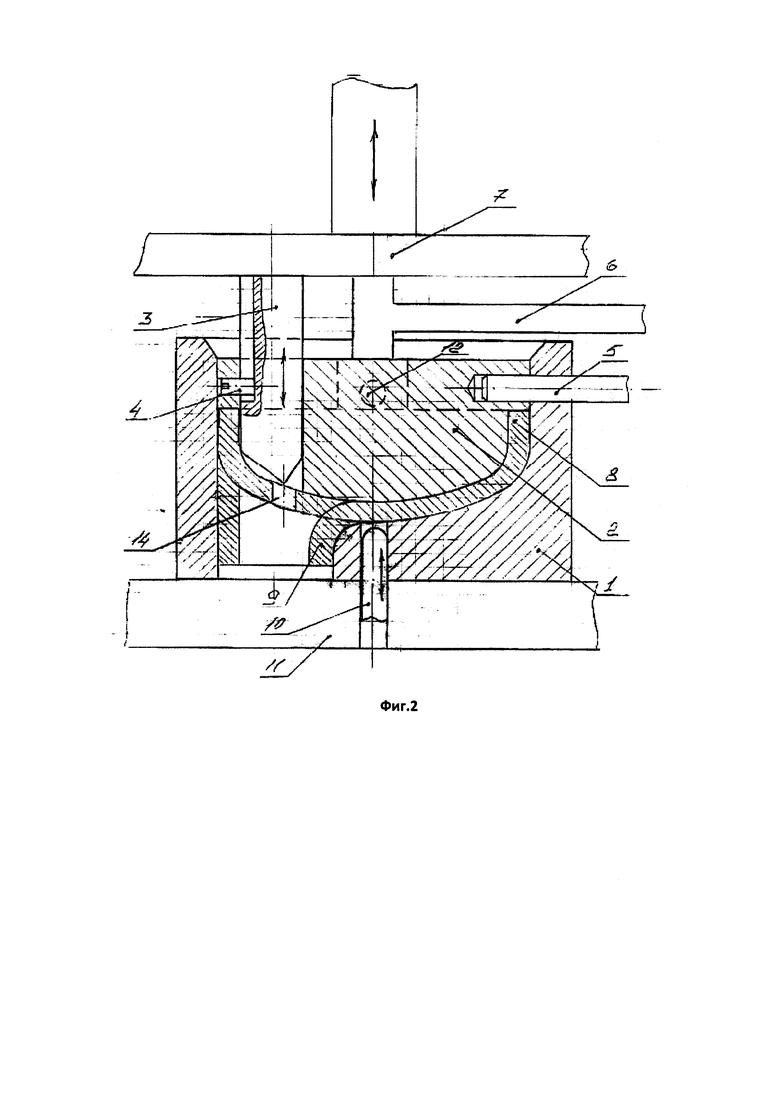

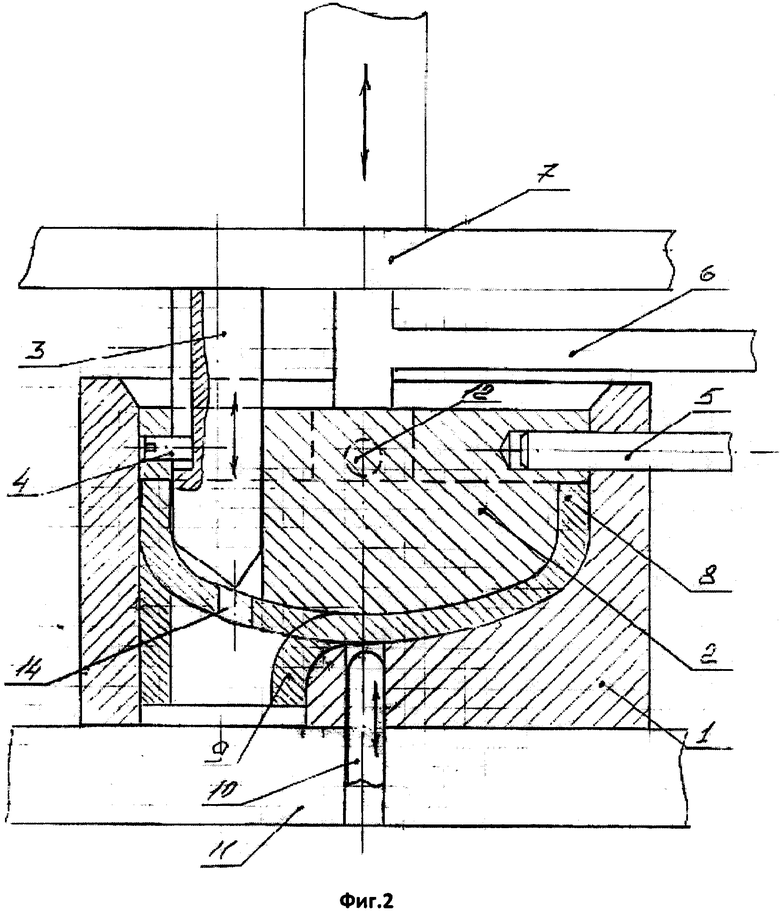

На фиг. 2 показано положение заготовки и деталей технологической оснастки в конце 1 рабочего хода.

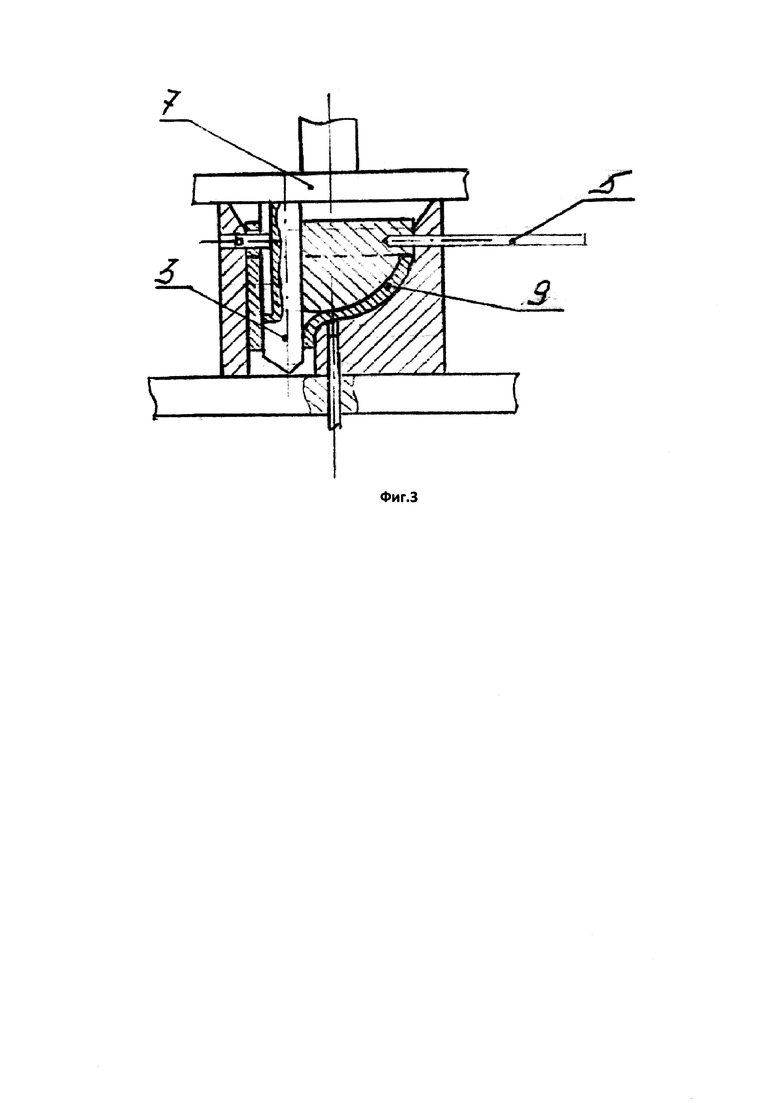

На фиг. 3 показано положение готового изделия и деталей технологической оснастки в конце 2 рабочего хода.

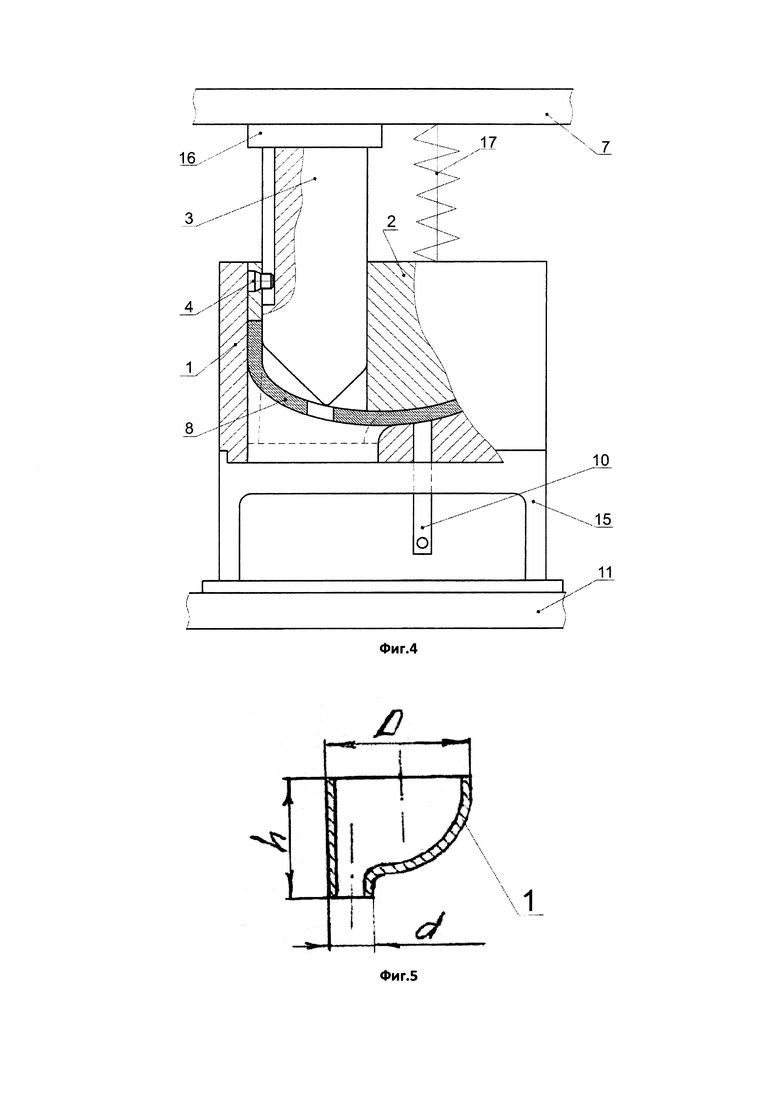

На фиг. 4 показан вариант исполнения технологической оснастки для штамповки соединительных деталей трубопроводов.

На фиг. 5 показан разрез матрицы для штамповки соединительных деталей трубопроводов.

На фигурах обозначено: 1 - матрица, 2 - пуансон, 3 - скалка, 4 - скользящая шпонка, 5 - фиксаторы, 6 - проставка, 7 - ползун пресса, 8 - заготовка, 9 - соединительная деталь трубопроводов, 10 - выталкиватель, 11 - стол пресса, 12 и 13 - отверстия, 14 - отверстие в заготовке, 15 - подставка, 16 - основание скалки, 17 - пружина.

Осуществление изобретения

Способ может быть реализован с помощью технологической оснастки для штамповки соединительных деталей трубопроводов, которая состоит из пресса, включающего подвижный ползун 7, который расположен над столом 11.

В качестве пресса могут быть использованы винтовой пресс, гидравлический пресс или координатно-штамповочный пресс.

По первому варианту реализации технологической оснастки (см. фиг. 1-3) на столе 11 неподвижно установлена матрица 1, таким образом, что сквозное отверстие в столе 11 соосно со сквозным отверстием в матрице 1, при этом в указанных отверстиях расположен толкатель 10.

По второму варианту реализации (см. фиг. 4) на столе 11 расположена подставка 15 для матрицы 1, при этом сквозное отверстие в подставке 15 соосно со сквозным отверстием в матрице 1.

Во всех вариантах реализации матрица 1 выполнена по форме двух сопрягающихся цилиндров (см. фиг. 5) большого диаметра - D и малого диаметра - d соотношением D/d>4, таким образом, что боковая стенка малого цилиндра является касательной с внутренней стороны к боковой стенке большого цилиндра, при этом эксцентричный переход расположен в верхней части матрицы 1. Высота матрицы 1 - h в общем случае соответствует высоте соединительного элемента.

Пуансон 2 выполнен по размеру цилиндра большого диаметра - D и по форме эксцентричного перехода.

В пуансоне 2 выполнено вертикальное сквозное отверстие под скалку 3, при этом скалка 3 выполнена в виде цилиндрической детали, соответствующей диаметру отверстия малого диаметра - d. С одной стороны скалка 3 прикреплена к ползуну 7, другой конец скалки 3 выполнен с заострением. Вдоль скалки 3 выполнен паз под скользящую шпонку 4, которая обеспечивает подвижное соединение пуансона 2 и скалки 3. Между пуансоном 2 и ползуном 7 расположена проставка 6, которая обеспечивает фиксацию на скалке 3 пуансона 2 в крайнем нижнем положении.

Дли второго варианта реализации технологической оснастки скалка 3 установлена на основании 16, которое прикреплено к ползуну 7, при этом между пуансоном 2 и ползуном 7 установлена пружина 17.

В боковых стенках матрицы 1 выполнены горизонтальные отверстия 12, которым в пуансоне 2 выполнены ответные горизонтальные отверстия 13, таким образом, что они являются соосными отверстиям 12 при расположении пуансона 2 в матрице 1, при этом в отверстиях 12 расположены цилиндрические фиксаторы 5.

Заготовка 8 выполнена в виде металлической пластины нагретой до температуры 800-950°С в которой выполнено сквозное отверстие 14.

Проставка 6 обеспечивает жесткое соединение пуансона 2 и скалки 3.

Исходное положение технологической оснастки перед штамповкой - матрица 1 неподвижно расположена на столе 11, ползун 7 находится в верхнем положении, проставка 6 расположена между ползуном 7 и пуансоном 2 для фиксации пуансона 2 на скалке 3 в нижнем положении.

Способ штамповки соединительных деталей трубопроводов характеризуется тем, что сверху матрицы 1 устанавливают нагретую до 800-950°С металлическую пластину-заготовку 8, после чего позиционируют заготовку 8 таким образом, чтобы отверстие 14 заготовки 8 было соосно острию скалки 3, после чего приводят в движение ползун 7, при этом пуансон 2 штампует заготовку 8 по форме матрицы 1 и формует в заготовке эксцентрический переход. После этого останавливают движение ползуна 7. Затем пуансоном 2 фиксируют заготовку 8 в матрице 1 для чего в отверстия 13 вставляют цилиндрические фиксаторы 5. После этого убирают проставку 6 и повторно приводят в движение ползун 7, при этом острие скалки 3 входит в отверстие 14 заготовки 8 и разбортирует его по форме цилиндра малого диаметра d. После этого вытаскивают из отверстий 13 фиксаторы 5 и поднимают ползун 7 пресса вверх. Для высвобождения из матрицы 1 снизу воздействуют толкателем 10 на готовую деталь 9.

Реализация указанной последовательности операций позволяет достигнуть заявленный технический результат - обеспечение возможности изготовления эксцентричных соединительных деталей трубопроводов соотношением диаметров более чем 2 к 1. В 2016 году заявитель в соответствии с заявленным способом экспериментально подтвердил возможность штамповки соединительных переходов трубопроводов, которые отличаются небольшой высотой и большим соотношением диаметров сопрягаемых трубопроводов, которое может превышать значение 4 к 1. Для штамповки заявителем был использован пресс PYE 250 S/1 усилием 250 т.е.

Благодаря конструктивным особенностям деталей узлов и механизмов технологической оснастки ее элементы кроме основных функций выполняют ряд вспомогательных, а именно пуансон 2 кроме основной функции штамповки (формовки) заготовки 8 выполняет роль зажимного устройства для фиксации заготовки 8 в матрице 1, а также направляет и позиционирует скалку 3, обеспечивает ее устойчивость, кроме того скалка 3 являясь, по сути, вторым пуансоном (инструментом разбортовки) обеспечивает вертикальное перемещение пуансона 2 и его крепление к ползуну 7 через скользящую шпонку 4.

Технологическая оснастка отличается простотой изготовления, малой себестоимостью и универсальностью. Все основные детали оснастки имеют форму тел вращения и могут быть изготовлены на универсальном оборудовании, кроме того детали оснастки унифицированы и могут быть использованы для изготовления различных типоразмеров переходов.

Конструкция оснастки обеспечивает совмещение двух операций - штамповки и разбортовки в одну и позволяет изготавливать всю линейку эксцентрических переходов на простых (дешевых) одноходовых прессах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для холодной объемной штамповки | 1988 |

|

SU1579624A1 |

| Способ испытания листовых материалов (варианты) | 2015 |

|

RU2613495C2 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Устройство для испытания листовых материалов (варианты) | 2015 |

|

RU2677839C2 |

| СПОСОБ ШТАМПОВКИ ТРУДНОДЕФОРМИРУЕМЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2013 |

|

RU2542046C2 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЕНЧАТЫХ ВАЛОВ | 1971 |

|

SU295598A1 |

| Способ испытания листовых материалов | 2015 |

|

RU2620781C1 |

| Штамп для многопереходной штамповки | 1987 |

|

SU1480935A1 |

| Способ изготовления эксцентрических переходов и устройство для его осуществления | 1979 |

|

SU858971A1 |

| Способ изготовления тройников | 1980 |

|

SU940892A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при штамповке эксцентричных трубных переходов для трубопроводов с отношением диаметров, превышающим 2, из металлической пластины с отверстием. Способ осуществляют в технологической оснастке, содержащей матрицу, неподвижно установленную на столе пресса, выполненную по форме двух сопрягающихся цилиндров большого и малого диаметров, расположенный над столом подвижный ползун со скалкой диаметром, соответствующим диаметру отверстия малого диаметра эксцентричного перехода и заострением на конце, пуансон, выполненный в форме цилиндра большего диаметра эксцентричного перехода с вертикальным сквозным отверстием под скалку, расположенную между ползуном и пуансоном жесткую проставку и цилиндрические фиксаторы. Причем матрица и пуансон выполнены с горизонтальными отверстиями в их боковых стенках, соосно расположенными при установке пуансона в матрице для размещения в них цилиндрических фиксаторов. На матрицу устанавливают нагретую до 800-950°С металлическую пластину с отверстием с обеспечением соосности отверстия металлической пластины и острия скалки, осуществляют ее штамповку пуансоном по форме матрицы с формованием эксцентричного перехода. После этого останавливают движение ползуна и фиксируют заготовку пуансоном в матрице цилиндрическими фиксаторами в предусмотренных под них горизонтальных отверстиях матрицы и пуансона. Удаляют жесткую проставку между ползуном и пуансоном для обеспечения движения скалки вдоль пуансона. Повторно приводят в движение ползун, вводят острие скалки в отверстие в заготовке и разбортовывают по форме цилиндра малого диаметра матрицы. Расширяются технологические возможности. 5 ил.

Способ штамповки эксцентричного трубного перехода для трубопроводов с отношением диаметров, превышающим 2, из металлической пластины с отверстием, характеризующийся тем, что используют технологическую оснастку, содержащую пресс с подвижным ползуном, стол с отверстием, матрицу, неподвижно установленную на столе соосно его отверстию и выполненную по форме двух сопрягающихся цилиндров большого и малого диаметров, расположенный над столом подвижный ползун со скалкой диаметром, соответствующим диаметру отверстия малого диаметра эксцентричного перехода, и заострением на конце, пуансон, выполненный в форме цилиндра большего диаметра эксцентричного перехода с вертикальным сквозным отверстием под скалку, расположенную между ползуном и пуансоном жесткую проставку и цилиндрические фиксаторы, причем матрица и пуансон выполнены с горизонтальными отверстиями в их боковых стенках, соосно расположенными при установке пуансона в матрице для размещения в них цилиндрических фиксаторов, при этом на матрицу устанавливают нагретую до 800-950°С металлическую пластину с отверстием с обеспечением соосности отверстия металлической пластины и острия скалки, осуществляют ее штамповку пуансоном по форме матрицы с формованием эксцентричного перехода, после этого останавливают движение ползуна и фиксируют заготовку пуансоном в матрице цилиндрическими фиксаторами в предусмотренных под них горизонтальных отверстиях матрицы и пуансона, удаляют жесткую проставку между ползуном и пуансоном для обеспечения движения скалки вдоль пуансона, повторно приводят в движение ползун, вводят острие скалки в отверстие в заготовке и разбортовывают по форме цилиндра малого диаметра матрицы, удаляют цилиндрические фиксаторы, поднимают ползун пресса вверх и извлекают готовую деталь посредством воздействия на нее снизу толкателем.

| Способ изготовления эксцентрических переходов и устройство для его осуществления | 1979 |

|

SU858971A1 |

| Способ изготовления труб с эксцентрич-НыМ пЕРЕХОдОМ | 1978 |

|

SU806210A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭКСЦЕНТРИЧНОГО ПЕРЕХОДА МЕЖДУ ТРУБАМИ | 2012 |

|

RU2492016C1 |

| US 6135343 A, 24.10.2000. | |||

Авторы

Даты

2018-08-24—Публикация

2016-07-25—Подача