Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении высокотемпературной объемной штамповкой заготовок из материалов с ограниченной пластичностью.

Современные представления в области пластической деформации труднодеформируемых материалов (ограничено пластичных и хрупких) основаны на необходимости создания условий всестороннего сжатия при процессах формообразования (формовки).

В частности, известны способы обработки давлением труднодеформируемых материалов способами гидростатической деформации (Т.Е. Давидсон. Теоретические основы и применение деформации под высоким давлением. М.: «Металлургия», 1981, с. 229-253).

Процесс гидростатической формовки хорошо обоснован теоретически, практическая же его реализация не получила широкого развития из-за отсутствия специального оборудования, высокой стоимости технологической оснастки и низкой универсальности.

Известен способ штамповки кольцевых заготовок по патенту США 4364251, включающий осадку и раздачу установленной в матрицу кольцевой заготовки созданием внутри нее гидростатического давления несжимаемой среды. Недостатками способа являются низкая технологичность и ограничение типа заготовок кольцевыми.

Наиболее близким к предлагаемому способу по технической сущности является способ штамповки по патенту РФ №2311983, принятый за прототип. Способ включает заполнение полости матрицы несжимаемой гидросредой, создание внутри нее пуансоном гидростатического давления, осадку и раздачу установленной в матрицу кольцевой заготовки. В качестве несжимаемой гидросреды используют веретенное масло. Несжимаемая гидросреда вытесняется в зазор между матрицей и пуансоном или через отверстие в матрице для создания напряженного состояния с преобладанием напряжений сжатия. Недостатками способа являются низкая технологичность и недостаточная универсальность.

Задачей, на решение которой направлено изобретение, является повышение технологичности и универсальности при высокотемпературной изотермической объемной штамповке труднодеформируемых материалов.

Технический результат заключается в получении высокотемпературной изотермической объемной штамповкой на универсальных одноходовых прессах заготовок различной формы из материалов с ограниченной пластичностью без разрушения, видимого внешним осмотром.

Этот технический результат достигается тем, что в способе штамповки труднодеформируемых материалов, включающем формообразование заготовки в заполненной гидростатической средой матрице с созданием одновременно пуансоном гидростатического давления внутри полости матрицы и вытеснением гидростатической среды в зазор между матрицей и пуансоном или через фильеры в матрице, при этом в качестве гидростатической среды используют технологический пластифицированный металл, при этом площадь сечения фильер или зазоров между матрицей и пуансоном выбирают из условия обеспечения уровня гидростатического давления в процессе формообразования, превышающего предел текучести труднодеформируемого материала.

Способ может быть применен для штамповки труднодеформируемых материалов непосредственно из порошка, минуя стадию предварительного изготовления компактной заготовки (брикета). Технический результат достигается тем, что в способе штамповки труднодеформируемых материалов в заполненной гидростатической средой матрице с созданием одновременно пуансоном гидростатического давления внутри полости матрицы и вытеснением гидростатической среды в зазор между матрицей и пуансоном или через фильеры в матрице, при этом в качестве гидростатической среды используют технологический пластифицированный металл, при этом площадь сечения фильер или зазоров между матрицей и пуансоном выбирают из условия обеспечения уровня гидростатического давления в процессе формообразования, превышающего предел текучести труднодеформируемого материала, штамповку осуществляют непосредственно из порошка, со степенью объемной деформации по крайней мере 5%.

Вытеснение технологического пластифицированного металла через фильеры или зазоры между матрицей и пуансоном осуществляют с коэффициентом вытяжки 2-100.

На начальном этапе штамповки при величине давления значительно ниже предела текучести труднодеформируемого металла технологический пластифицированный металл, являющийся, по существу, квазижидкостью и выполняющий функцию гидростатической среды, заполняет имеющиеся между матрицей и исходной заготовкой зазоры. После создания внутри матрицы давления пластифицированный металл вытесняется в зазор между матрицей и пуансоном или через фильеры в матрице, рассчитанные таким образом, чтобы давление внутри матрицы поддерживалось выше предела текучести труднодеформируемого металла. Условие обеспечивается при выдавливании технологического пластифицированного металла через фильеры и зазоры между матрицей и пуансоном с коэффициентом вытяжки 2-100. Одновременно производится формовка пуансоном штампованной заготовки. Напряжения сжатия на фронте деформации труднодеформируемого металла предотвращают разрушение труднодеформируемого металла в процессе штамповки. Расположение фильер выбирается таким образом, чтобы при изменении формы труднодеформируемого материала создавалась необходимая направленность структуры.

Применение предлагаемого способа объемной штамповки позволяет на универсальных одноходовых прессах изотермической штамповки получать заготовки различной формы из материалов с ограниченной пластичностью, не усложняя технологическую оснастку дополнительной гидросистемой.

При штамповке труднодеформируемых материалов непосредственно из порошка формообразование осуществляют в одном цикле с получением заготовки осадкой из порошка. Для обеспечения деформации сдвига между частицами порошка с целью улучшения консолидации частиц истинный объем засыпаемого порошка v0 выбирается больше объема штампованной заготовки v, так чтобы объемная деформация (v0-v)/v0×100% после осадки порошка составляла, по крайней мере, 5%. Излишек труднодеформируемого материала вытесняется в зазоры.

Выполнение установленной последовательности действий предохраняет материал от разрушения в процессе штамповки.

Применение способа показано на примерах объемной штамповки заготовок деталей различных типов из композиционного материала (KM) Al-45…47 об. % Si-3 об. % Ni, максимальное относительное удлинение которого в температурном диапазоне вплоть до плавления не превышает 2-3%.

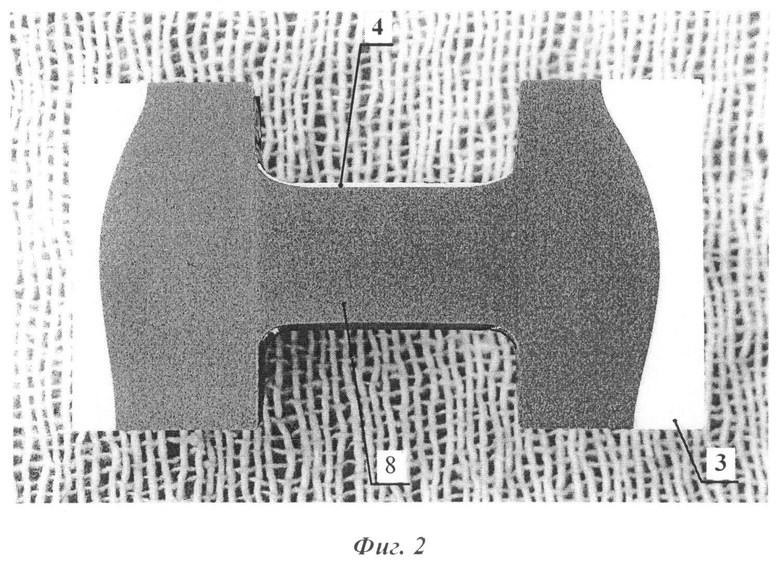

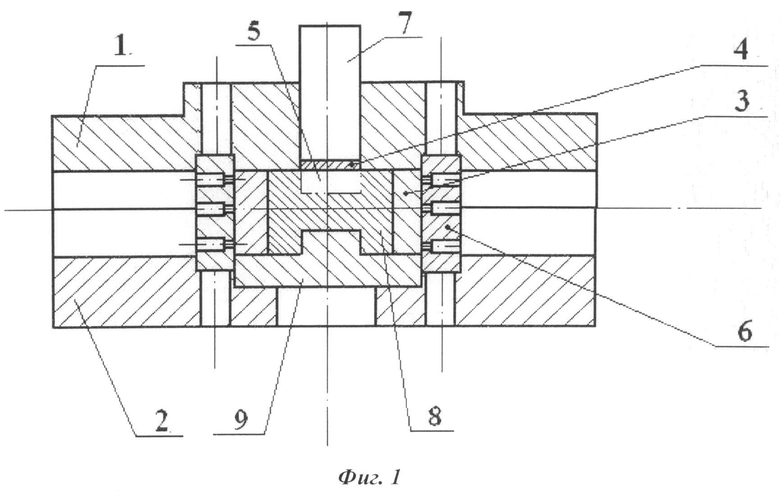

Пример 1. Высокотемпературная объемная изотермическая штамповка заготовки детали типа «гантель» (фиг. 1).

Разборная матрица, состоящая из верхней 1 и нижней 2 частей (в изотермическом блоке), детали штамповой оснастки (пресс-шайбы с фильерами 6, вкладыш 9 с цилиндрической внутренней поверхностью), закладные детали (боковые вкладыши 3 и верхний вкладыш 4) из пластифицируемого металла из сплавов АД1 или АД31 и исходная заготовка 5 диаметром 50 мм (в печи) нагревались до температуры штамповки (для данного КМ 500°C). Пресс-шайбы 6 с отверстиями суммарной площадью от 20 до 90 мм2, боковые вкладыши 3 из пластифицируемого металла и исходная заготовка 5 устанавливались в нижней части 2 разборной матрицы. Устанавливалась верхняя часть разборной матрицы 1. После сборки в отверстие для пуансона 7 в верхней части 1 разборной матрицы закладывался верхний вкладыш из пластифицируемого металла 4. Устанавливался пуансон 7. Собранная матрица с исходной заготовкой и закладными деталями подогревалась в изотермическом блоке в течение 5-15 минут. Материал закладных деталей при температуре штамповки пластифицируется. При приложении усилия к пуансону 7 пластифицированный металл закладных элементов 3 и 4 заполнял имеющиеся между матрицей и исходной заготовкой зазоры. По заполнении зазоров давление внутри матрицы возрастало. По достижении критической величины давления пластифицированный металл АД1 или АД31 вытеснялся через специальные фильеры в пресс-шайбах 6. При этом величина давления, которая превышает предел текучести труднодеформируемого KM Al-Si-Ni, обеспечивалось при суммарном (в обе стороны) коэффициенте вытяжки кв=Fм/Fф, где Fм и Fф - площади сечения матрицы и суммарного сечения фильер, от 10 до 50. При кв>100 затруднялось истечение материала закладных элементов через фильеры, поэтому дальнейшее уменьшение сечения фильер нецелесообразно. Одновременно с вытеснением технологического пластифицированного металла через фильеры происходило внедрение пуансона 7 в исходную заготовку 5 и формовка штампованной заготовки 8 (фиг. 2). Напряжения сжатия на фронте деформации предотвращало разрушение труднодеформируемого КМ в процессе штамповки. Деформация ограничивалась длиной пуансона 7 и упором пуансона 7 в нижнюю часть 2 разборной матрицы.

Аналогично происходила формовка штампованной заготовки на втором переходе. При этом в углубление, сформированное на первом переходе, устанавливался вкладыш 9, соответствующий форме штамповки после 1-го перехода.

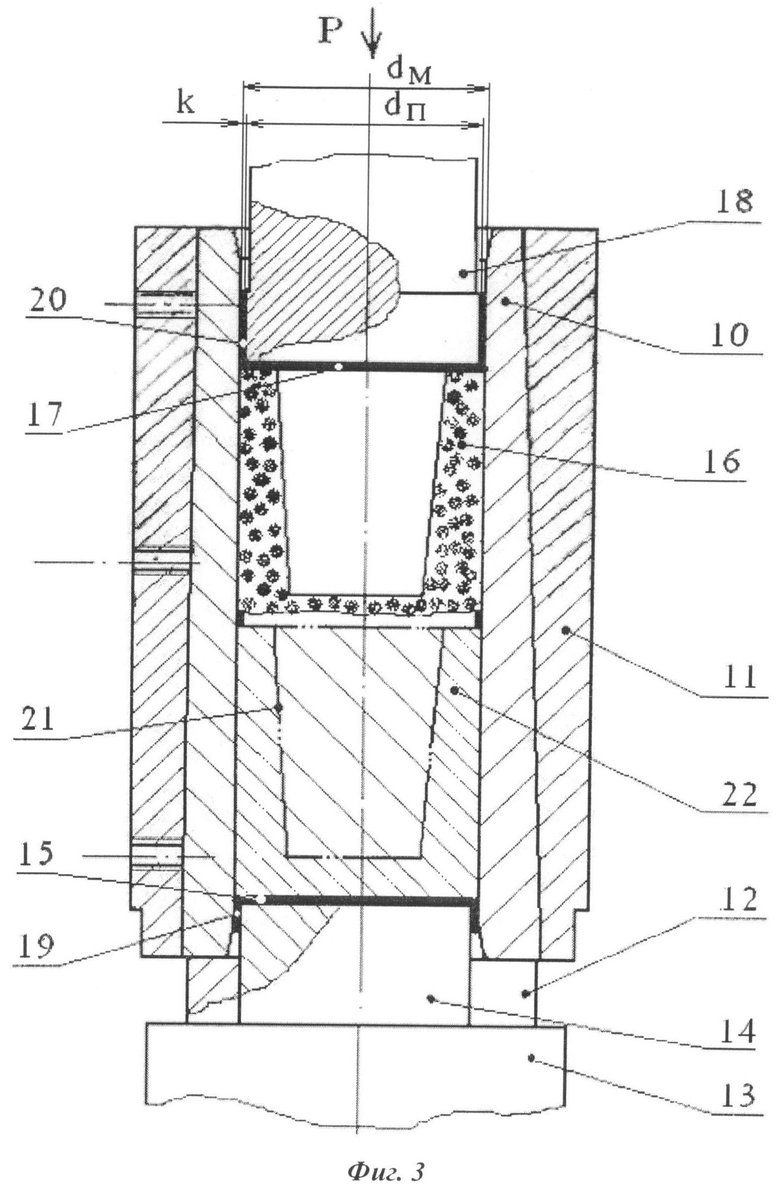

Пример 2. Высокотемпературная объемная изотермическая штамповка заготовки детали типа «стакан» непосредственно из порошка, минуя стадию предварительного получения компактной заготовки (фиг. 3).

Разборная матрица, состоящая из разъемной конусной втулки 10, имеющей внутренний диаметр 70 мм, и обоймы 11, устанавливалась на проставке 14, размещенной на столе 13 в камере вакуумного пресса. В матрицу устанавливались пресс-шайба 15, имеющая внутренний диаметр от 60 до 65 мм, нижний вкладыш 16 из пластифицируемого металла АД1 или АД31, внутрь матрицы засыпался порошок 17, устанавливался верхний вкладыш из пластифицируемого металла 18 из сплавов АД1 или АД31, в камере вакуумного пресса создается вакуум, производится нагрев до температуры штамповки (для данного КМ - 500°C). Материал закладных элементов при температуре штамповки пластифицируется. После приложения давления к пуансону 19, имеющему диаметр от 60 до 65 мм, одновременно с уплотнением порошка пластичный металл закладных элементов заполнял имеющиеся между разъемной конусной втулкой 10 и пресс-шайбой 75 и пуансоном 19 зазоры 20 и 21. Давление внутри матрицы возрастало. Порошок 17 уплотняется. После уплотнения порошка и достижения критической величины давления пластифицированный металл АД1 или АД31 вытеснялся в зазоры 20 и 21. Величина зазора k 2,5-5 мм обеспечивала суммарный (двухсторонний) коэффициент вытяжки кв-dм 2/dn 2 в пределах 25-98 мм, где dм и dn - диаметры разъемной конусной втулки 10 и пуансона 19, превышение давления над пределом текучести штампуемого КМ и вытеснение в зазоры излишка труднодеформируемого материала. Одновременно с вытеснением технологического пластифицированного металла в зазор происходит внедрение формообразующей части 22 пуансона 19, имеющей средний диаметр 55 мм, в порошок 77 и формовка штампованной заготовки 23. Степень объемной деформации к0, оцененная по отношению к0=νu/νш где νu - расчетная плотность уплотненного исходного порошка, νш - расчетная плотность штампованной заготовки, составляла 5%. Штамповка в условиях объемного сжатия предотвращает разрушение труднодеформируемого КМ. Как и в примере 1, деформация может быть ограничена и упором пуансона в матрицу.

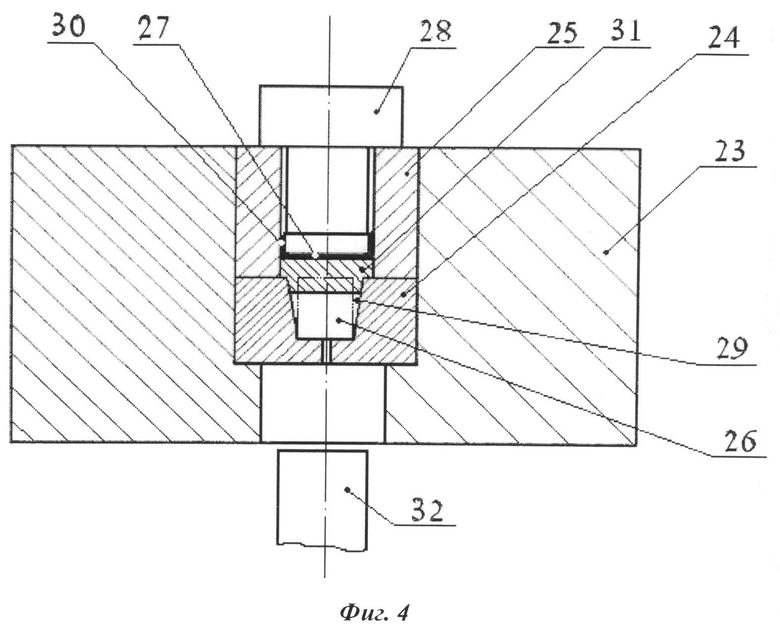

Пример 3. Высокотемпературная объемная изотермическая штамповка заготовки детали типа «крышка» (фиг. 4).

Матрица 23 (в изотермическом блоке), дно 24, разрезная втулка 25, имеющая внутренний диаметр 50 мм, закладные элементы 26 и 27 из пластифицируемого металла АД1 или АД31 и исходная заготовка, представляющая шайбу с диаметром 50 мм, равным внутреннему диаметру разрезной втулки 25, (в печи) нагревались до температуры штамповки (для данного КМ - 500°C). Нижний закладной элемент 26 из пластифицируемого металла, исходная заготовка и верхний закладной элемент 27 устанавливались внутрь разрезной втулки 25. Собранная матрица с исходной заготовкой и закладными деталями подогревалась в изотермическом блоке в течение 5-15 минут. Материал закладных элементов при температуре штамповки пластифицируется. При приложении усилия Ρ к пуансону 28, по мере деформации исходной заготовки, пластичный металл нижнего закладного элемента заполнял имеющийся зазор 29 в дне 24, а металл верхнего закладного элемента заполняет зазор 30 между разрезной втулкой 25 и пуансоном 28. Одновременно с этим излишек металла нижнего вкладыша 26 вытеснялся через отверстие диаметром 6 мм в дне 25 (коэффициент вытяжки 35), металл исходной заготовки заполняет освободившийся объем в дне 24, происходит формовка конусной части штампованной заготовки 31 с диаметром основания 40 мм. Растягивающие напряжения на фронте деформации существенно снижались или снимались в результате сопротивления материала нижнего вкладыша, что предотвращает разрушение труднодеформируемого КМ в процессе штамповки. Деформация ограничивается упором пуансона 28 в разрезную втулку 25. Извлечение штампованной заготовки из матрицы осуществляется выталкивателем 32.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЗАГОТОВКИ, ВЫПОЛНЕННОЙ ИЗ ТРУДНОДЕФОРМИРУЕМОГО МЕТАЛЛА ИЛИ СПЛАВА | 2014 |

|

RU2589965C2 |

| Способ штамповки полых изделий с наружным фланцем | 2019 |

|

RU2729520C1 |

| СПОСОБ ГЛУБОКОЙ ИМПУЛЬСНОЙ ВЫТЯЖКИ ДЕТАЛЕЙ | 2000 |

|

RU2187399C2 |

| Способ изготовления поршней двигателей внутреннего сгорания | 1987 |

|

SU1473898A1 |

| СПОСОБ ШТАМПОВКИ КОЛЬЦЕВЫХ ЗАГОТОВОК | 2006 |

|

RU2311983C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПЕРЕХОДНИКОВ МАЛОГО ДИАМЕТРА МНОГОПЕРЕХОДНОЙ ШТАМПОВКОЙ | 2008 |

|

RU2403117C2 |

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2785111C1 |

| Способ изготовления биметаллических изделий | 1975 |

|

SU553080A1 |

| СПОСОБ ГЛУБОКОЙ ИМПУЛЬСНОЙ ВЫТЯЖКИ ДЕТАЛЕЙ | 1998 |

|

RU2158644C2 |

| Способ изготовления оболочек из тонколистовых заготовок | 2024 |

|

RU2831802C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении высокотемпературной объемной штамповкой заготовок из материалов с ограниченной пластичностью. При осуществлении каждого варианта способа, включающего осадку и формообразование заготовки пуансоном в заполненной гидростатической средой матрице с созданием одновременно гидростатического давления внутри полости матрицы и вытеснением гидростатической среды в зазор между матрицей и пуансоном или через специальные фильеры в матрице, в качестве гидростатической среды используют технологический пластифицированный металл. При этом площадь сечения фильер и зазоров между матрицей и пуансоном выбирают из условия обеспечения уровня гидростатического давления в процессе деформации, превышающего предел текучести труднодеформируемого материала. По второму варианту осуществления способа штамповку осуществляют непосредственно из порошка со степенью объемной деформации по крайней мере 5%. Повышается качество и расширяются технологические возможности. 2 н. и 2 з.п. ф-лы, 4 ил., 3 пр.

1. Способ штамповки труднодеформируемых материалов, включающий формообразование заготовки в заполненной гидростатической средой матрице с созданием пуансоном одновременно гидростатического давления внутри полости матрицы и вытеснением гидростатической среды в зазор между матрицей и пуансоном или через фильеры в матрице, отличающийся тем, что в качестве гидростатической среды используют технологический пластифицированный металл, при этом площадь сечения фильер или зазоров между матрицей и пуансоном выбирают из условия обеспечения уровня гидростатического давления в процессе формообразования, превышающего предел текучести труднодеформируемого материала.

2. Способ штамповки по п. 1, отличающийся тем, что вытеснение технологического пластифицированного металла через фильеры или зазоры между матрицей и пуансоном осуществляют с коэффициентом вытяжки 2-100.

3. Способ штамповки труднодеформируемых материалов в заполненной гидростатической средой матрице с созданием пуансоном одновременно гидростатического давления внутри полости матрицы и вытеснением гидростатической среды в зазор между матрицей и пуансоном или через фильеры в матрице, отличающийся тем, что в качестве гидростатической среды используют технологический пластифицированный металл, при этом площадь сечения фильер или зазоров между матрицей и пуансоном выбирают из условия обеспечения уровня гидростатического давления в процессе формообразования, превышающего предел текучести труднодеформируемого материала, штамповку осуществляют непосредственно из порошка, со степенью объемной деформации по крайней мере 5%.

4. Способ штамповки по п. 3, отличающийся тем, что вытеснение технологического пластифицированного металла через фильеры или зазоры между матрицей и пуансоном осуществляют с коэффициентом вытяжки 2-100.

| СПОСОБ ШТАМПОВКИ КОЛЬЦЕВЫХ ЗАГОТОВОК | 2006 |

|

RU2311983C1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ | 0 |

|

SU315489A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАЗНОТОЛЩИННЫХ ЛИСТОВЫХ ИЗДЕЛИЙ | 2001 |

|

RU2209702C2 |

| СПОСОБ ГЛУБОКОЙ ИМПУЛЬСНОЙ ВЫТЯЖКИ ДЕТАЛЕЙ | 2000 |

|

RU2187399C2 |

| DE 1268571 B, 22.05.1968 | |||

| US 4364251 A, 21.12.1982 | |||

Авторы

Даты

2015-02-20—Публикация

2013-06-18—Подача