(54) СПОСОБ ИЗГОТОВЛЕПИЯ ЭКСЦЕНТРИЧЕСКИХ ПЕРЕХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

1

Изобретение относится к обработке металлов давлением и может быть использовано при штамповке эксцентрических трубных переходов.

Известен способ изготовления эксцентрических переходов, включающий обжим конца трубы с образованием конической части и цилиндрической части диаметра, фиксацию заготовки в штампе по цилиндру малого диаметра и формовку эксцентрического перехода воздействием пуансона на внутреннюю поверхность трубы большого диаметра 1.

Недостатки известного способа заключаются в том, что его использование ограничено из-за невозможности изготовления эксцентрических переходов с большей степенью формовки и сравнительно тонкой стенкой исходной заготовки, так как с увеличением степени формовки, даже при изготовлении перехода из предварительно концентрически отформованной заготовки, этому способу присуш.и потеря устойчивости заготовки, смятие ее или разрыв со стороны максимального угла наклона деформированной стенки и разностенность. Кроме того.

с возрастанием острого угла наклонной образующей пуансона к вертикали, в результате увеличения степени формовки, заготовка не формуется по пуансону, образуя зазор между цилиндрической частью большего диаметра пуансона и стенкой перехода. Это приводит к значительному отклонению диаметра от номинального, овальности и, следовательно, к ухудшению качества переходов.

Цель изобретения - повышение качества и технологичности при производстве экс10центрических переходов.

Поставленная цель достигается тем, что в способе изготовления эксцентрических переходов, включающем обжим конца трубы на конус, фиксацию заготовки в штампе 5 по цилиндру малого диаметра и формовку эксцентрического перехода воздействием пуансона на внутреннюю поверхность трубы в зоне большого диаметра, в процессе формовки эксцентрического перехода одновременно с внутренним воздействием пуансона

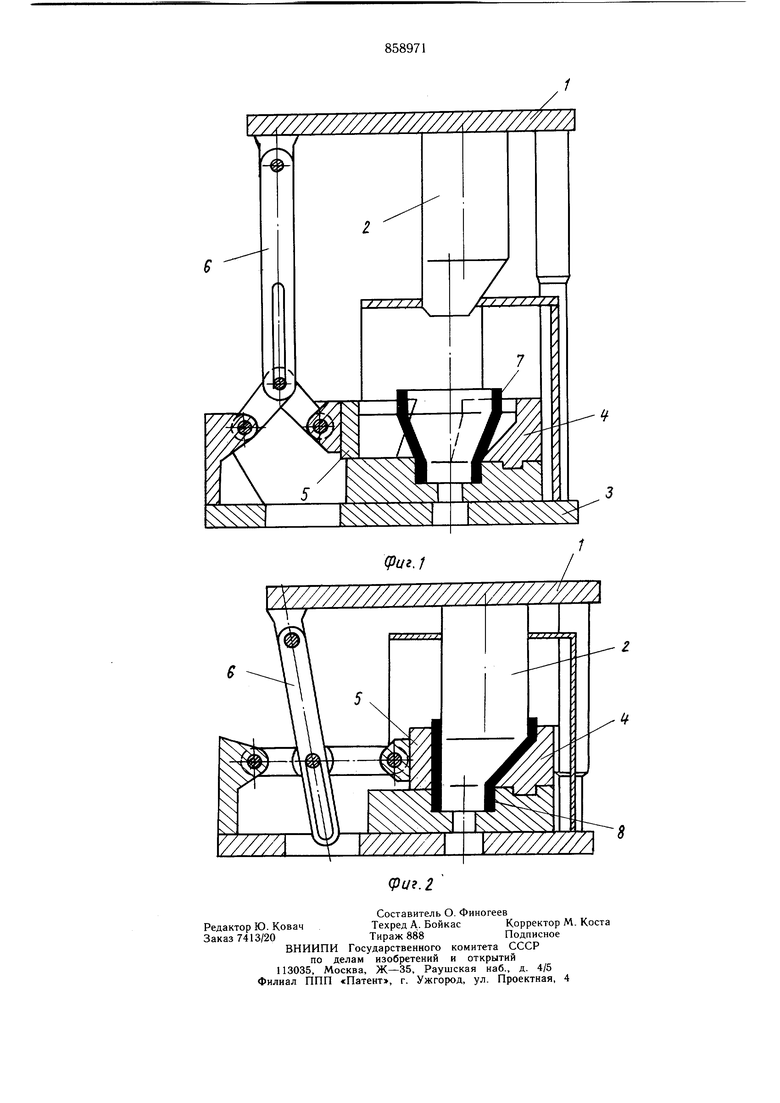

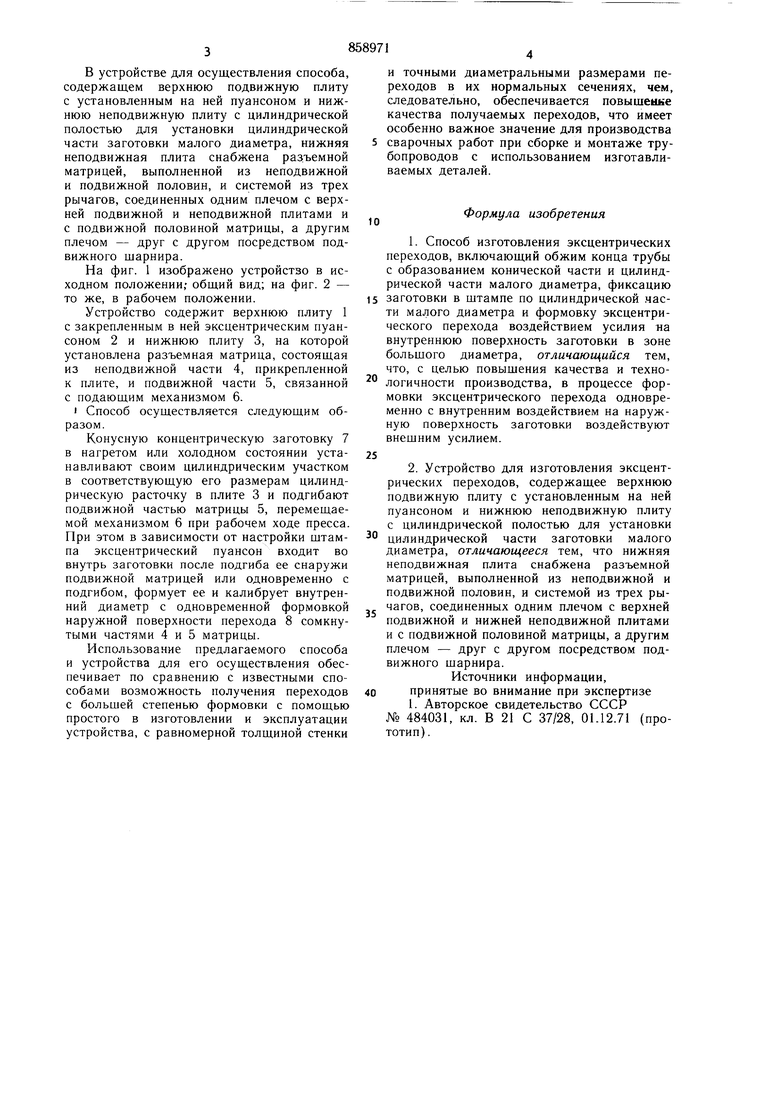

20 на наружную поверхность заготовки воздействуют внешним усилием посредством разъемной матрицы. В устройстве для осуществления способа, содержащем верхнюю подвижную плиту с установленным на ней пуансоном и нижнюю неподвижную плиту с цилиндрической полостью для установки цилиндрической части заготовки малого диаметра, нижняя неподвижная плита снабжена разъемной матрицей, выполненной из неподвижной и подвижной половин, и системой из трех рычагов, соединенных одним плечом с верхней подвижной и неподвижной плитами и с подвижной половиной матрицы, а другим плечом - друг с другом посредством подвижного щарнира. На фиг. 1 изображено устройство в исходном положении; общий вид; на фиг. 2 - то же, в рабочем положении. Устройство содержит верхнюю плиту 1 с закрепленным в ней эксцентрическим пуансоном 2 и нижнюю плиту 3, на которой установлена разъемная матрица, состоящая из неподвижной части 4, прикрепленной к плите, и подвижной части 5, связанной с подающим механизмом 6. I Способ осуществляется следующим образом. Конусную концентрическую заготовку 7 в нагретом или холодном состоянии устанавливают своим цилиндрическим участком в соответствующую его размерам цилиндрическую расточку в плите 3 и подгибают подвижной частью матрицы 5, перемещаемой механизмом 6 при рабочем ходе пресса. При этом в зависимости от настройки штампа эксцентрический пуансон входит во внутрь заготовки после подгиба ее снаружи подвижной матрицей или одновременно с подгибом, формует ее и калибрует внутренний диаметр с одновременной формовкой наружной поверхности перехода 8 сомкнутыми частями 4 и 5 матрицы. Использование предлагаемого способа и устройства для его осуществления обеспечивает по сравнению с известными способами возможность получения переходов с большей степенью формовки с помощью простого в изготовлении и эксплуатации устройства, с равномерной толщиной стенки и точными диаметральными размерами переходов в их нормальных сечениях, чем, следовательно, обеспечивается повышение качества получаемых переходов, что имеет особенно важное значение для производства сварочных работ при сборке и монтаже трубопроводов с использованием изготавливаемых деталей. Формула изобретения 1. Способ изготовления эксцентрических переходов, включающий обжим конца трубы с образованием конической части и цилиндрической части малого диаметра, фиксацию заготовки в штампе по цилиндрической .части малого диаметра и формовку эксцентрического перехода воздействием усилия на внутреннюю поверхность заготовки в зоне больщого диаметра, отличающийся тем, что, с целью повыщения качества и технологичности производства, в процессе формовки эксцентрического перехода одновременно с внутренним воздействием на наружную поверхность заготовки воздействуют внешним усилием. 2. Устройство для изготовления эксцентрических переходов, содержащее верхнюю подвижную плиту с установленным на ней пуансоном и нижнюю неподвижную плиту с цилиндрической полостью для установки цилиндрической части заготовки малого диаметра, отличающееся тем, что нижняя неподвижная плита снабжена разъемной матрицей, выполненной из неподвижной и подвижной половин, и системой из трех рычагов, соединенных одним плечом с верхней подвижной и нижней неподвижной плитами и с подвижной половиной матрицы, а другим плечом - друг с другом посредством подвижного шарнира. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 484031, кл. В 21 С 37/28, 01.12.71 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШТАМПОВКИ СОЕДИНИТЕЛЬНЫХ ДЕТАЛЕЙ ТРУБОПРОВОДОВ | 2016 |

|

RU2664998C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРОЙНИКОВ (ВАРИАНТЫ) | 2012 |

|

RU2492952C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНЫХ ПЕРЕХОДОВ | 2016 |

|

RU2630402C2 |

| Способ изготовления тройников (варианты) | 2016 |

|

RU2635491C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСТУПЕНЧАТОЙ ТОНКОСТЕННОЙ ОБОЛОЧКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2807406C1 |

| Устройство для холодной штамповки сферических монтажных шайб | 2021 |

|

RU2775242C1 |

| Способ изготовления тройника | 2018 |

|

RU2696120C1 |

| ШТАМП ДЛЯ ФОРМОВКИ ТРОЙНИКОВ из ТРУБНЫХЗАГОТОВОК | 1967 |

|

SU199800A1 |

| Штамп для изготовления полых изделий | 1984 |

|

SU1176999A1 |

| Штамп для обжига концов труб | 1978 |

|

SU795646A1 |

Авторы

Даты

1981-08-30—Публикация

1979-02-08—Подача