Изобретение относится к области контроля хода технологических процессов путём исследования свойств органических и неорганических веществ и жидкостей электрофизическими методами, в частности к оперативным методам контроля стадии переэтерификации в процессе производства алкидных лаков.

В настоящее время в соответствии с «Технологическим регламентом производства алкидных полуфабрикатных лаков марок ПФ-060, ПФ-053, ГФ-046», синтез осуществляется в две стадии: на первой стадии производится переэтерификация растительного масла пентаэритритом или глицерином, на второй стадии (стадии поликонденсации) полученные продукты переэтерификации конденсируются с фталевым ангидридом с образованием пентафталевого или глифталевого олигомера (основа алкидной смолы) с заданными регламентными показателями.

Первая стадия (стадия переэтерификации) проводится следующим образом: в реактор насосом загружают рецептурное количество растительного масла. Включают подачу «горячего» теплоносителя в рубашку реактора и в межтрубное пространство выносного подогревателя и производят нагрев масла в реакторе при включённой мешалке и работающим циркуляционным контуром реактора. При достижении температуры 160-180°С отключают циркуляционный контур и подогрев масла в выносном подогревателе. Производят загрузку рецептурного количества пентаэритрита и катализатора. После загрузки пентаэритрита и катализатора температура в реакторе снижается до 130-150°С. Включают циркуляционный контур и нагревают реакционную массу до температуры 240-245°С. При этой температуре выдерживают реакционную массу до завершения реакции переэтерификации (первая стадия синтеза алкидного лака). Об окончании процесса переэтерификации судят по растворимости пробы в этиловом спирте в соотношении 1:3 по объёму. Первую пробу берут вручную через 1 час выдержки, далее через каждые 0,5 часа. Температура отобранной пробы равна 240°-245°С. Поэтому пробу необходимо вначале охладить до температуры 20°С. Процесс переэтерификации считается законченным, если раствор пробы в 3-кратном количестве этилового спирта является прозрачным. Если через 3 часа выдержки растворимость в 3-х кратном количестве этилового спирта не достигается, но проба полностью растворяется в соотношении 1:1, процесс переэтерификации можно считать законченным.

Недостатками существующего способа контроля за ходом синтеза являются:

1. Опасность ожога обслуживающего персонала при отборе проб, поскольку температура проб равна 240-2450С;

2. Неоперативность проводимых анализов, потому что отбор проб производится периодически, кроме этого, требуется большие затраты времени и энергии на подготовку проб к анализу, для охлаждения их до температуры 200С, при которой проводятся анализы, и времени измерения, а за это время по ходу реакции свойства продукта сильно изменяются, поэтому возникает необходимость разработки экспресс-анализов, новых способов и методов непрерывного контроля хода протекания технологических процессов, при которых не требуется производить периодический трудоёмкий и опасный отбор проб и длительная подготовка их к анализу.

По этой причине необходимо применить другие способы контроля хода протекания технологических процессов – электрофизические методы.

Наиболее близким заявляемому способу, является «Способ контроля степени очистки по стадиям рафинации растительных масел» (пат. РФ № 2517763, G01N27/06 от 07.30.2012 г.), заключающийся в том, что измеряют удельную активную электропроводность (ǽ) жидкого растительного масла при различных частотах (F) электромагнитных колебаний и разных температурах. В известном способе, для контроля степени очистки масла на любой стадии технологического процесса рафинации, отбирают после каждой стадии регламентированного технологического процесса рафинации достаточное количество образцов жидкого растительного масла (по 15-20 образцов), измеряют в отобранных пробах в диапазоне частот от 1 до 200 кГц при двух температурах измерения зависимость удельной активной электропроводности (ǽ) от частоты (F) электромагнитных колебаний, по точке пересечения этих зависимостей определяют характеристическую частоту электромагнитных колебаний и характеристическую удельную активную электропроводность отобранных образцов растительного масла, определяют средние значения характеристической частоты и характеристической удельной активной электропроводности и допустимые отклонения результатов от средних значений, полученные средние значения характеристической частоты и характеристической удельной активной электропроводности и допустимые отклонения результатов от средних значений, полученные средние значения характеристической частоты и характеристической удельной электропроводности считают нормативом для данного вида масла и для данной стадии регламентированного технологического процесса рафинации, для текущего контроля степени очистки масла на любой стадии технологического процесса рафинации отбирают пробу растительного масла, измеряют характеристическую удельную активную электропроводность жидкого масла при характеристической частоте, установленной для данной стадии, и при одной (любой) температуре, сравнивают полученную величину характеристической удельной активной электропроводности с нормативом, в случае отклонения величины характеристической удельной активной электропроводности от нормативной для данной стадии технологического процесса принимают решение о нарушениях в ходе технологического процесса рафинации, производят корректировку параметров технологического процесса.

Способ по патенту № 2517763 принят за прототип.

Недостатком данного способа является то, что необходимо отбирать контрольные пробы в процессе производства, термостатировать их до определённого значения температуры, проводить измерения, сравнивать с нормативным значением, что требует затрат времени на анализ и не позволяет достаточно оперативно влиять на ход технологического процесса. В патенте № 2517763 используют измерения удельных активных электропроводностей жидкостей для двух разных температур при различных частотах, находят зависимости между ними, по точке пересечения этих зависимостей определяют характеристическую частоту электромагнитных колебаний и характеристическую удельную активную электропроводность образцов растительного масла, которые используют как критерии для контроля технологических процессов либо как критерий определения рода жидкости. Этот метод предполагает стабильность физических свойств только одной исследуемой жидкости, поэтому состояние вещества анализируют только по одному параметру – по активной удельной электропроводности.

В ходе синтеза алкидных лаков реализуется сложный технологический процесс, в котором из смеси различных веществ: растительного масла, глицерина, пентаэритрита, фталевого и малеинового ангидридов, ксилола синтезируется новое вещество – алкидная смола, которое, по существу, является полимером. Реакционная смесь под действием температуры 240-245°С претерпевает глубокие изменения фазовых состояний и свойств вещества. По окончании синтеза получается полимер, по своим свойствам приближающийся к твёрдому телу. Эти обстоятельства требуют разработки новых подходов к исследованию свойств синтезируемых продуктов электрофизическими методами.

Учитывая вышесказанное, необходимо контролировать параметры и характеристики реакционной смеси и определить параметры и характеристики качественного конечного продукта. Для этой цели наиболее подходящими являются электрофизические методы исследований, которые проводятся на приборе «Измеритель иммитанса Е7-30», позволяющем измерить следующие параметры:

- модуль комплексного сопротивления Z(МЩ);

- угол фазового сдвига комплексного сопротивления ц(0);

Задачей, стоящей перед изобретением, является создание безопасного, и оперативного способа непрерывного контроля технологического процесса в производстве алкидных лаков.

Задача решается за счёт использования для контроля процесса переэтерификации электрофизических методов исследований, путём непрерывного измерения двух показателей: величины угла фазового сдвига комплексного сопротивления – ц и величины модуля комплексного сопротивления – Z, причём эти показатели измеряют по всей массе смеси.

Для обеспечения контроля хода синтеза алкидных лаков необходимо исследовать, как изменяются параметры веществ, используемых для синтеза алкидных лаков. Особенностью исследования является тот факт, что изучаются изменения параметров не каждого вещества в отдельности, а изменения параметров рабочей смеси, которая под действием температуры и катализатора синтезируется в конечный продукт – алкидную смолу.

На первом этапе (стадия переэтерификации) работают со смесью растительного масла с глицерином, пентаэритритом, ксилолом, которая претерпевает глубокие химические изменения под действием температуры 240-245°С, происходит переход от смеси веществ к химическому веществу – этерификату, что сопровождается изменением фазовых состояний и электрофизических свойств реакционной массы. По этой причине необходимо контролировать заключительный этап технологического процесса переэтерификации, когда образовалось новое химическое вещество – этерификат. На этом этапе отбирают пробы, анализируют их по методике, рекомендуемой технологическим регламентом, и сравнивают с результатами измерений комплексного сопротивления Z и угла фазового сдвига комплексного сопротивления ц. В процессе синтеза получают продукт (этерификат), качественные параметры которого соответствуют лабораторным показателям, рекомендуемым технологическим регламентом, т. е. проба растворяется в этиловом спирте в соотношении 1:3 и раствор является прозрачным, либо проба растворяется полностью в этиловом спирте в соотношении 1:1. Измеренные значения Z и ц на момент отбора пробы считаются критерием для завершения процесса переэтерификации.

Предлагаемый способ контроля стадии переэтерификации в производстве алкидных лаков реализуется следующим образом.

В процессе синтеза алкидных смол для получения алкидного лака АФ-033 на первом этапе (стадия переэтерификации) замеряли комплексное сопротивление Z реакционной массы во времени (фиг. 1). Измерения проводились «Измерителем иммитанса Е7-30», характеристическая частота равна 30 КНz. Выбор характеристической частоты электромагнитных колебаний был произведен по методике, описанной в пат. РФ № 2383010, G01N27/06 от 05.04.2008 г. «Способ определения рода жидкостей», согласно которому измеряют удельные активные электропроводности жидкости при изменении диапазона частот электромагнитных колебаний от 1 КНz до 10МНz для двух любых температур жидкости от её точки кипения до точки замерзания и по пересечению зависимостей удельных электропроводностей от частоты колебаний находят характеристическую частоту колебаний. В данном случае определена характеристическая частота, равная 30 КНz, для этерификата – конечного продукта первой стадии производства алкидных лаков.

Описание способа контроля стадии переэтерификации в производстве алкидных лаков иллюстрируется графическими материалами.

На фиг.1 представлен график изменения комплексного сопротивления «Z» во времени на стадии переэтерификации в производстве алкидного лака АФ-033, где на вертикальной оси показан модуль комплексного сопротивления Z, а на горизонтальной оси – время течения процесса;

На фиг.2. представлен график изменения угла фазового сдвига комплексного сопротивления «ц» во времени на стадии переэтерификации в производстве алкидного лака АФ-033, где на вертикальной оси показана величина угла фазового сдвига комплексного сопротивления ц, а на горизонтальной – время течения процесса.

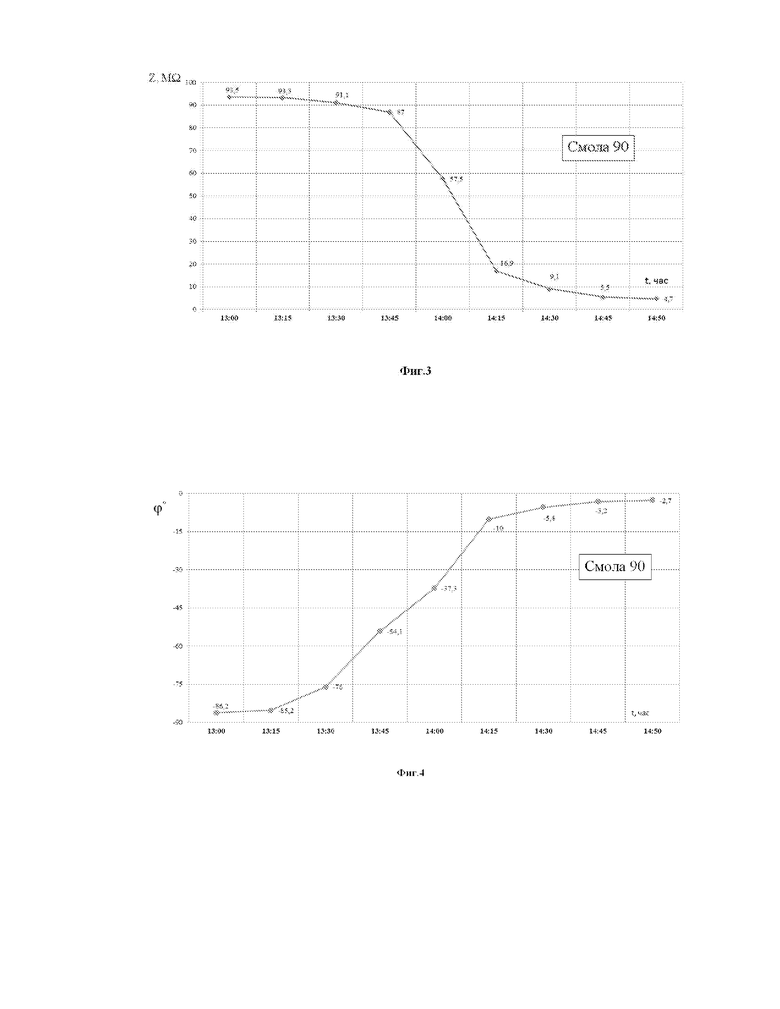

На фиг.3. представлен график изменения комплексного сопротивления «Z» во времени на стадии переэтерификации в производстве алкидной смолы 90, где на вертикальной оси показан модуль комплексного сопротивления Z, а на горизонтальной оси – время течения процесса;

На фиг.4. представлен график изменения угла фазового сдвига комплексного сопротивления «ц» во времени на стадии переэтерификации в производстве алкидной смолы 90, где на вертикальной оси показана величина угла фазового сдвига комплексного сопротивления ц, а на горизонтальной – время течения процесса.

Пример 1.

В процессе синтеза алкидных смол для получения алкидного лака АФ-033 на первом этапе (стадия переэтерификации) замеряли изменение комплексного сопротивления Z реакционной массы во времени под действием температуры 240-245°С. Измерения проводились «Измерителем иммитанса Е7-30», характеристическая частота равна 30 КНz.

Выбор характеристической частоты электромагнитных колебаний был произведен по методике, описанной в пат. РФ № 2383010, G01N27/06 от 05.04.2008 г. «Способ определения рода жидкостей», согласно которому измеряют удельные активные электропроводности жидкости при изменении диапазона частот электромагнитных колебаний от 1 КНz до 10МНz для двух любых температур жидкости от её точки кипения до точки замерзания и по пересечению зависимостей удельных электропроводностей от частоты колебаний находят характеристическую частоту колебаний.

В данном случае определена характеристическая частота, равная 30 КНz для этерификата – конечного продукта первой стадии производства алкидного лака АФ-033.

В начальный период в 9 час.30 мин. комплексное сопротивление Z реакционной массы равно 103,95 МЩ, затем, при загрузке пентаэритрита, сопротивление в 10 час. 30 мин. становится равным 63,3 МЩ. Затем в течение 1,5 часов – до 12час. 05 мин. сопротивление незначительно колеблется в пределах (63,3 – 76) МЩ, после чего наблюдается устойчивое снижение сопротивления, и в 14 час. 25 мин. комплексное сопротивление Z реакционной массы достигает минимальных значений (5,3 – 4,5 – 6,4) МЩ (фиг. 1).

Анализируя результаты измерения комплексного сопротивления, можем разделить график на два участка – 1-й участок: от 9час 30мин до 12час 05 мин; 2-й участок: от 12час 05мин до 14час 25мин. Первый участок характеризуется нестабильными значениями измеряемых веществ, отмечены броски и колебания параметров (фиг.1). Физически это можно объяснить тем, что на первом этапе происходит подготовка условий проведения синтеза: загрузка в реактор компонентов, которые приводят к колебаниям температуры реакционной массы, разогрев массы до температурных пределов, заданных регламентом (240-245°С), перемешивание компонентов, доведение массы до однородного распределения компонентов, переход от физических процессов к химическим, когда реакционная масса становится более однородной не только в физическом смысле, но и в химическом.

Второй участок: формируется стабильное протекание реакции переэтерификации. В ходе синтеза, параллельно с измерениями на приборе, отбирались пробы реакционной массы и проводился лабораторный анализ в соответствии с регламентом. Было установлено, что требуемые регламентом качественные показатели конечного продукта достигнуты тогда, когда значения Z было минимальными, равными (5,3 – 6,4)МЩ и оставались стабильными в течение 0,5 час. Достижение минимальных значений на кривой измерений Z можно объяснить тем, что практически все реакционно способные молекулы вступили в реакцию, процесс переэтерификации практически завершён, можно завершать первую стадию.

Этот показатель принимается как один из критериев для завершения первого этапа синтеза алкидных смол для получения лака АФ-033 (стадии переэтерификации).

В процессе синтеза алкидных смол для получения лака ПФ-033 на первом этапе (стадия переэтерификации) проводилось измерение угла фазового сдвига комплексного сопротивления ц реакционной массы во времени под действием температуры 240-245°С. Измерения проводились прибором «Измеритель иммитанса Е7-30», характеристическая частота равна 30 КНz.

Вначале, в 9 час.30 мин. величина угла фазового сдвига комплексного сопротивления ц реакционной массы равна -90,26°. Затем наблюдается плавное уменьшение значений ц и в 12 час. 05 мин. величина ц становится равной -66,5°, после чего интенсивность изменения увеличивается, в 14 час 25 мин достигает своего минимального значения (-3,5° – -4,3)°, и остаётся стабильным в течение 0,5 часа (фиг.2).

В ходе синтеза, параллельно с измерениями на приборе, отбирались пробы реакционной массы и проводился лабораторный анализ в соответствии с регламентом.

В сравнении с лабораторным анализом было установлено, что требуемые регламентом качественные показатели конечного продукта достигнуты тогда, когда величина угла фазового сдвига комплексного сопротивления реакционной массы ц становится минимальной, равной (-3,5 – -4,3)°.

Достижение минимальных значений ц можно объяснить тем, что практически все реакционно способные молекулы вступили в реакцию, образовалось новое химическое вещество, в котором угол фазового сдвига комплексного сопротивления реакционной массы ц повёрнут на -900 по отношению к исходной реакционной массе.

Этот показатель принимается как второй критерий для завершения первого этапа синтеза алкидных смол для получения алкидного лака АФ-033 (стадии переэтерификации).

Таким образом, для контроля процесса переэтерификации алкидного лака АФ-033 можно использовать две величины, как критерий завершения процесса переэтерификации, со следующими параметрами:

1.Модуль комплексного сопротивления реакционной массы Z, достигший минимального значения – (5,3 – 6,4) МЩ.

2. Угол фазового сдвига комплексного сопротивления ц, при его минимальном значении – (-3,5 – -4,3)°.

При достижении этих величин можно считать процесс завершённым.

Пример 2.

В процессе синтеза алкидных смол для получения смолы алкидного лака 90 на первом этапе (стадия переэтерификации) замеряли комплексное сопротивление Z реакционной массы во времени под действием температуры 240-245°С. Измерения проводились «Измерителем иммитанса Е7-30», характеристическая частота равна 30 КНz.

В начальный период в 13 часов комплексное сопротивление Z реакционной массы равно 93,5 МЩ, затем происходит сначала плавное, а затем ускоренное снижение сопротивления до минимальных значений (5,5 – 4,7) МЩ в 14 часов 50 мин (фиг.3).

В ходе синтеза параллельно с измерениями отбирались пробы реакционной массы и проводился лабораторный анализ в соответствии с регламентом. Было установлено, что требуемые регламентом синтеза качественные показатели достигнуты тогда, когда значение Z было минимальным, равным (5,5 – 4,7)МЩ.

Этот показатель принимается, как один из критериев для завершения стадии переэтерификации в процессе синтеза алкидных смол для получения алкидного лака смолы 90.

Характер изменения параметра Z стадии переэтерификации алкидной смолы 90 (фиг.3) в целом соответствует характеру изменения параметра Z стадии переэтерификации алкидной смолы АФ-033 (фиг.1).

В процессе синтеза алкидных смол для получения смолы алкидного лака 90 проводилось измерение угла фазового сдвига комплексного сопротивления ц реакционной массы во времени под действием температуры 240-245°С. Измерения проводились прибором «Измеритель иммитанса Е7-30», характеристическая частота равна 30 КНz.

Вначале, в 13 часов величина угла фазового сдвига ц комплексного сопротивления реакционной массы алкидной смолы 90 равна -86,2. Затем наблюдается плавное уменьшение значений ц и в 14 часов 50 мин его значение становится минимальным, равным -2.7° (фиг.3).

В ходе синтеза параллельно с измерениями на приборе отбирались пробы реакционной массы и проводился лабораторный анализ в соответствии с регламентом.

В сравнении с лабораторным анализом было установлено, что требуемые регламентом качественные показатели конечного продукта достигнуты тогда, когда величина угла фазового сдвига комплексного сопротивления реакционной массы ц минимальна и равна -2.7°.

Этот показатель принимается как второй критерий для завершения первого этапа синтеза смолы алкидного лака 90 – стадии переэтерификации.

Характер изменения параметра ц стадии переэтерификации алкидной смолы 90 (фиг.4) в целом соответствует характеру изменения параметра ц стадии переэтерификации алкидной смолы АФ-033 (фиг.2).

Таким образом, для контроля процесса переэтерификации алкидной смолы 90 можно использовать две величины как критерии завершения процесса переэтерификации со следующими параметрами:

1. Модуль комплексного сопротивления реакционной массы Z, достигнувший минимальных значений – (5,5 – 4,7)МЩ.

2. Угол фазового сдвига комплексного сопротивления ц, при его минимальном значении – (-2,7)°.

Рассматривая результаты измерений электрофизических параметров реакционной массы в процессе получения алкидных лаков разных марок, можно отметить общую тенденцию характера изменений параметра Z (фиг.1, 3) и параметра ц (фиг. 2, 4).

Числовые значения параметров Z и ц для разных марок алкидных лаков различны, что можно объяснить отличительными изменениями структуры лаков, вследствие отличия в составе исходных материалов.

Таким образом, для контроля процесса переэтерификации использованы, как критерий завершения процесса переэтерификации, две величины:

1. Модуль комплексного сопротивления Z(min),МЩ.

2. Угол фазового сдвига комплексного сопротивления ц(min)0.

При достижении этими величинами минимума можно считать процесс завершённым.

Технический результат реализации способа контроля процесса переэтерификации в производстве алкидных лаков с применением, для контроля течения процесса, электрофизических методов исследования всей реакционной массы, заключается в получении чётких критериев для завершения процесса переэтерификации, зависящих от полученных минимальных значений величин Z(min) и ц(min).

Предлагаемый способ непрерывного контроля технологического процесса переэтерификации в производстве алкидных лаков с использованием электрофизических методов исследования является оперативным и безопасным.

Таким образом, задача, поставленная перед изобретением, решена.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СТАДИИ ПЕРЕЭТЕРИФИКАЦИИ В ПРОИЗВОДСТВЕ АЛКИДНЫХ СМОЛ ЭЛЕКТРОФИЗИЧЕСКИМИ МЕТОДАМИ АНАЛИЗА | 2022 |

|

RU2795748C1 |

| Способ контроля стадии поликонденсации в производстве алкидных лаков | 2017 |

|

RU2697032C2 |

| СПОСОБ КОНТРОЛЯ ЭЛЕКТРОФИЗИЧЕСКИМИ МЕТОДАМИ АНАЛИЗА СТАДИИ ПОЛИКОНДЕНСАЦИИ В ПРОИЗВОДСТВЕ АЛКИДНЫХ ЛАКОВ | 2019 |

|

RU2755379C2 |

| ВЫСОКОЧАСТОТНЫЙ ЁМКОСТНЫЙ БЕСКОНТАКТНЫЙ ДАТЧИК УДЕЛЬНОЙ ЭЛЕКТРИЧЕСКОЙ ПРОВОДИМОСТИ ЖИДКОСТИ | 2020 |

|

RU2761775C1 |

| СПОСОБ КОНТРОЛЯ МЕТОДАМИ ВЫСОКОЧАСТОТНОГО ТИТРОВАНИЯ СТАДИИ ПОЛИКОНДЕНСАЦИИ В ПРОИЗВОДСТВЕ АЛКИДНЫХ ЛАКОВ | 2020 |

|

RU2761414C1 |

| СПОСОБ КОНТРОЛЯ ПРОТЕКАНИЯ РЕАКЦИИ ПЕРЕЭТЕРИФИКАЦИИ В ПРОЦЕССЕ ПРОИЗВОДСТВА АЛКИДНЫХ ЛАКОВ | 2015 |

|

RU2601916C1 |

| СПОСОБ КОНТРОЛЯ ПРОТЕКАНИЯ СТАДИИ ПОЛИКОНДЕНСАЦИИ В ПРОЦЕССЕ ПРОИЗВОДСТВА АЛКИДНЫХ ЛАКОВ | 2016 |

|

RU2643704C1 |

| Способ производства пентафталевых алкидных смол | 2017 |

|

RU2644165C1 |

| СПОСОБ СИНТЕЗА АЛКИДНЫХ СМОЛ | 2020 |

|

RU2768758C2 |

| СПОСОБ КОНТРОЛЯ ЭЛЕКТРОФИЗИЧЕСКИМИ МЕТОДАМИ АНАЛИЗА ПРОЦЕССА ОКИСЛЕНИЯ РАСТИТЕЛЬНОГО МАСЛА В ПРОИЗВОДСТВЕ ОЛИФЫ | 2019 |

|

RU2743190C1 |

Изобретение относится к области контроля хода технологических процессов путём исследования свойств органических и неорганических веществ и жидкостей электрофизическими методами, в частности к оперативным методам контроля и регулирования стадии переэтерификации в процессе производства алкидных лаков. Способ заключается в том, что в процессе синтеза алкидных смол под действием температуры при производстве алкидных лаков на первом этапе (стадия переэтерификации) замеряют изменение комплексного сопротивления «Z» реакционной массы во времени. В ходе синтеза, параллельно с измерениями на приборе, отбирают пробы реакционной массы и проводят лабораторный анализ в соответствии с регламентом. Требуемые регламентом качественные показатели конечного продукта достигнуты тогда, когда значение комплексного сопротивления реакционной массы Z минимально. Этот показатель принят как один из критериев для завершения первого этапа синтеза алкидных смол (стадии переэтерификации). В процессе синтеза алкидных смол, под действием температуры, при производстве лака на стадии переэтерификации проводят также измерение угла фазового сдвига комплексного сопротивления реакционной массы во времени. Величина угла фазового сдвига комплексного сопротивления через определённое время достигает своего минимального значения и остаётся стабильной. Параллельно с измерениями на приборе отбирают пробы реакционной массы и проводят лабораторный анализ в соответствии с регламентом. Требуемые регламентом качественные показатели конечного продукта достигаются тогда, когда величина угла фазового сдвига комплексного сопротивления реакционной массы Z минимальна. Этот показатель принимают как второй критерий, для завершения первого этапа синтеза алкидных смол (стадии переэтерификации). Для контроля процесса переэтерификации используют два параметра в качестве критерия завершения процесса переэтерификации: модуль комплексного сопротивления Zmin и угол фазового сдвига комплексного сопротивления Zmin. При достижении этих двух величин считают процесс переэтерификации завершённым. Техническим результатом реализации способа контроля процесса переэтерификации в производстве алкидных лаков с применением электрофизических методов исследования для всей реакционной массы является получение чётких критериев для завершения процесса переэтерификации. 4 ил.

.

Способ контроля протекания реакции переэтерификации в процессе производства алкидных лаков, включающий использование измерения электрофизических параметров материалов при нагреве реакционной массы, отличающийся тем, что контроль за ходом реакции осуществляют посредством непрерывного измерения во времени текущих величин двух параметров реакционной массы: модуля комплексного сопротивления Z и угла фазового сдвига комплексного сопротивления ϕ, при этом фиксируют достижение указанными величинами минимальных значений, при которых качественные показатели этерификата соответствуют качественным показателям, заданным регламентом, и в результате полученные минимальные значения Z(min) и ϕ(min) принимают в качестве критерия для завершения процесса переэтерификации.

| СПОСОБ КОНТРОЛЯ ПРОТЕКАНИЯ РЕАКЦИИ ПЕРЕЭТЕРИФИКАЦИИ В ПРОЦЕССЕ ПРОИЗВОДСТВА АЛКИДНЫХ ЛАКОВ | 2015 |

|

RU2601916C1 |

| Способ управления непрерывным процессом переэтерификации при производстве алкидных олигомеров | 1986 |

|

SU1436103A1 |

| Способ переэтерификации растительных масел | 1959 |

|

SU128193A1 |

| JPS 60244849 A, 04.12.1985 | |||

| JPS 50104125 A, 06.08.1985. | |||

Авторы

Даты

2018-09-28—Публикация

2017-10-24—Подача