Изобретение относится к области измерительной техники, к области кондуктометрии, и может быть использовано для измерения удельной электрической проводимости (УЭП) жидкостей (воды и других электролитов) при физико-химических исследованиях, в том числе при автоматизированном контроле технологических процессов.

Задачей, стоящей перед изобретением, является совершенствование методов непрерывного контроля технологических процессов, в частности, технологического процесса производства алкидных лаков и смол.

Контроль процесса производства алкидных лаков и смол имеет ряд особенностей, которые необходимо учитывать, например:

- алкидные лаки и смолы относятся к разряду легко воспламеняемых жидкостей (ЛВЖ), в составе их присутствуют растворители - уайт-спирит, нефрас, ксилол, ТС-1 и др., поэтому необходимо исключить прямой контакт измерительных электродов с измеряемой жидкостью, чтобы избежать прямого электрического пробоя;

- по ходу протекания реакции синтеза нарастает вязкость реакционной массы, вследствие чего свойства продуктов производства могут достигнуть параметров твердого полимера;

- процесс производства алкидных смол протекает при высокой температуре, порядка 240-250°С, и отбор проб реакционной массы представляет определенные трудности, кроме этого, лабораторный анализ производится в течение довольно длительного времени, за время которого в процессе синтеза в реакционной массе происходят структурные и фазовые изменения, изменяющие свойства продукта, т.е., контроль качества продукта отстает от хода процесса синтеза.

Вот эти особенности и предопределили необходимость поиска и разработки других методов измерений свойств продуктов, а также датчиков и приборов измерения, с помощью которых можно осуществлять контроль и анализ в режиме текущего времени непосредственно на производственной установке.

В технике предложено довольно много различных способов.

Известно изобретение №2668365 от 24.10.2017 г., МПК G01N 27/06, в котором предложено контролировать параметры и характеристики реакционной массы по физическим параметрам: модулю комплексного сопротивления Z реакционной массы и углу фазового сдвига комплексного сопротивления ϕ° реакционной массы. Недостатком изобретения является то, что для контроля параметров реакционной массы требуется производить периодический отбор проб из реактора.

Известно изобретение №2697032 от 29.12.2017 г., в котором предложено контролировать параметры и характеристики реакционной массы по следующим физическим параметрам: активному сопротивлению Rp реакционной массы и тангенсу угла диэлектрических потерь tgδ реакционной массы посредством измерения во времени их значений. Недостатком является то, что необходимо производить периодический отбор проб реакционной массы из реактора.

Известны также патенты №181807 от 11.05.2017 г., №2707396 от 10.05.2018 г., №2708682 от 11.03.1019 г., в которых предложены конструкции датчиков для измерений электрофизических параметров реакционной массы непрерывно по ходу протекания технологического процесса без отбора реакционной массы. Недостатком этих устройств является то, что в них электроды имеют контакт с реакционной массой.

Частотные методы кондуктометрии возникли сравнительно недавно в связи с развитием цифровых систем измерения. Применение частотных методов позволяет результаты измерения вводить непосредственно в цифровые измерительные системы и электронные вычислительные машины и получать цифровую запись результатов. Это создает большие преимущества при автоматизации лабораторных исследований и производственных процессов.

Для данного случая представляет интерес бесконтактный метод измерения, при котором в процессе измерения исследуемый электролит не имеет прямого контакта с электродами кондуктометрической ячейки и связан с измерительной цепью индуктивно или через емкость. В этом случае отсутствуют поляризационные явления на электроде, появляющиеся вследствие протекания электрического тока через поверхность раздела электрод - раствор, что важно для измерения электропроводности концентрированных растворов и для измерений в агрессивных и летучих средах.

К достоинствам бесконтактных методов можно отнести невозможность загрязнения электродов, искажающих результат измерения, а также отсутствие драгоценных металлов, из которых изготавливаются электроды.

Бесконтактные методы позволяют проводить исследования процессов, протекающих при высокой или низкой температуре, при высоком или низком давлении, протекающих в запаянной ампуле и т.п.

Перед изобретением поставлена задача: разработать конструкцию высокочастотного датчика, в котором отсутствуют недостатки, отмеченные выше, которым можно будет производить непрерывные измерения электрофизических параметров реакционной массы, и с помощью их можно судить о качестве продукта и контролировать ход технологического процесса.

Эксплуатационные свойства конструкции датчика не должны допускать скапливания и отложений исследуемой реакционной массы в каких-либо полостях датчика и предусмотреть возможность промыва всей конструкции и доступного визуального обследования состояния измерительных поверхностей.

Проведенный патентный поиск позволил установить, что в предыдущих патентных заявках аналоги, тождественные признакам заявляемого устройства, отсутствуют, что указывает на соответствие заявленного устройства условию патентоспособности «новизна».

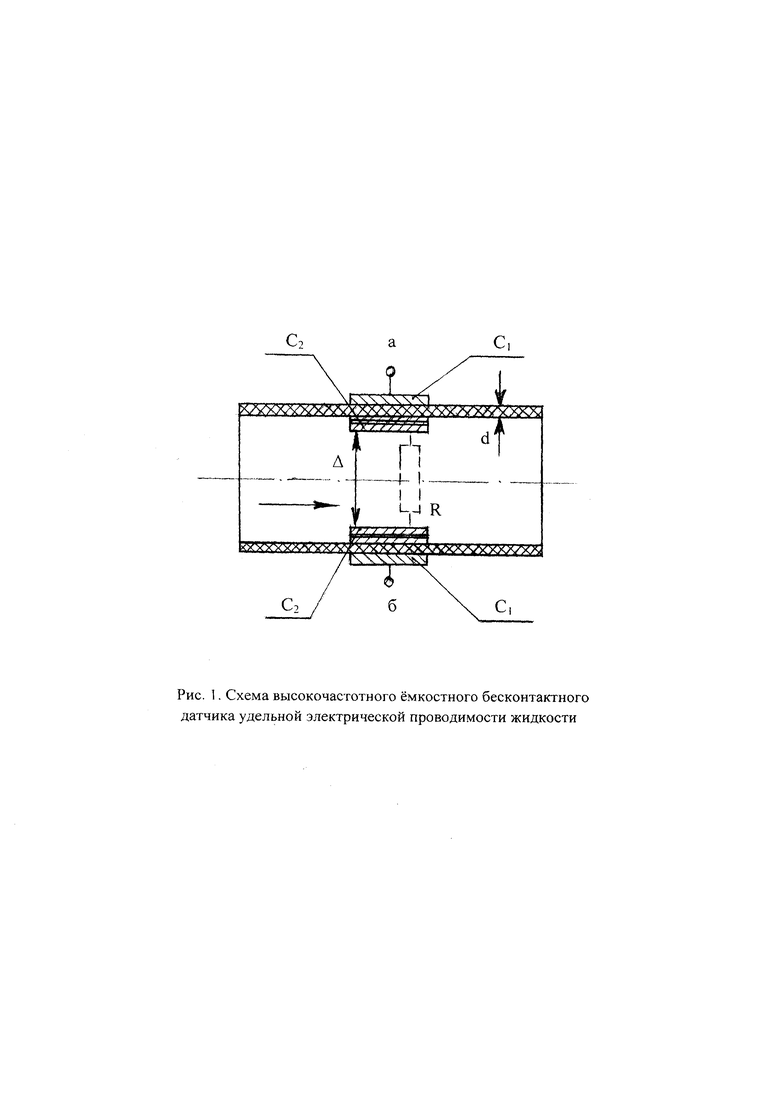

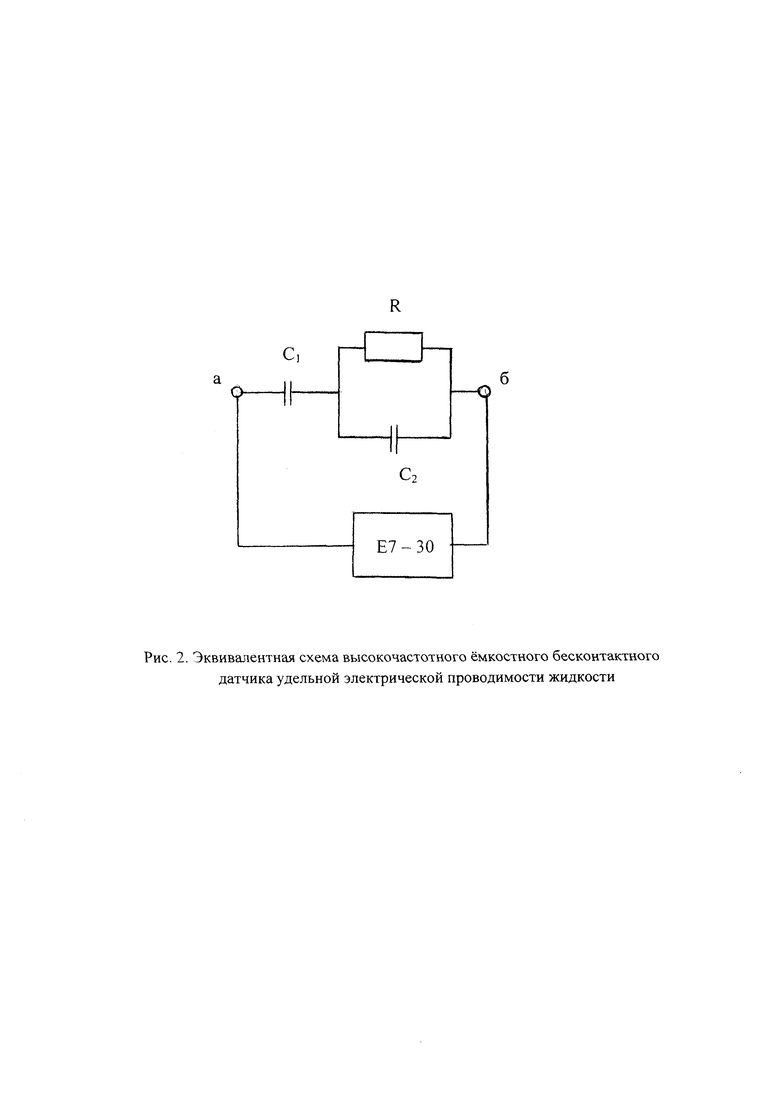

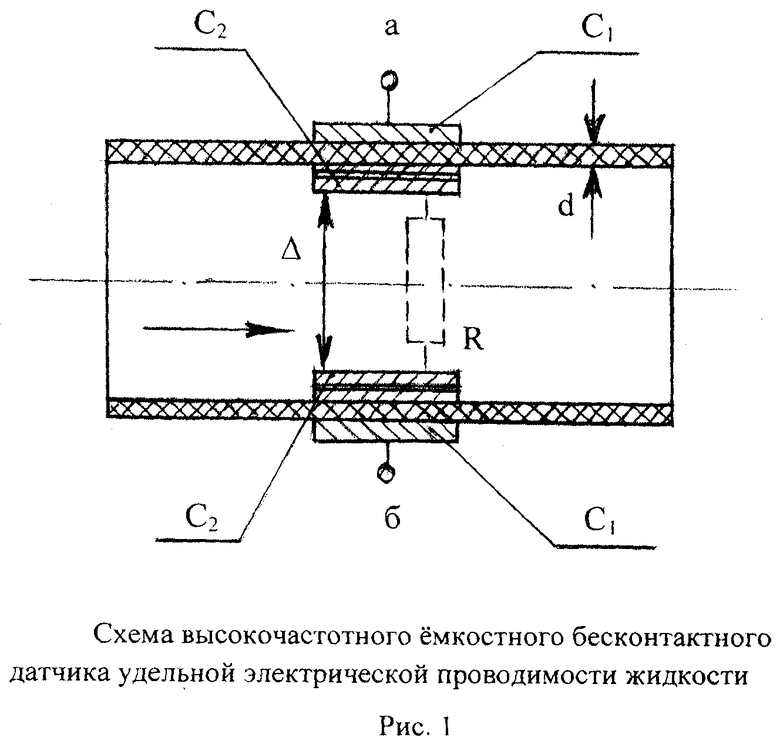

Предложенный высокочастотный емкостной бесконтактный датчик для непрерывного измерения удельной электрической проводимости жидкости (рис. 1, рис. 2) представляет собой трубу из диэлектрика, через которую протекает исследуемая жидкость, на внешней стороне трубы закреплены напротив друг друга два или более металлических электрода в виде прямоугольных пластин С1, плотно прилегающих к внешней поверхности трубы, соединенных с источником переменного по частоте тока, напротив внешних электродов с внутренней стороны закреплены внутренние металлические электроды С2, в виде прямоугольных пластин, плотно прилегающих к внутренней поверхности трубы, создающие с внешними электродами конденсаторы емкости С1, диэлектриком у которых являются стенки трубы, два внутренних электрода являются обкладками емкости С2, диэлектриком которой служит слой исследуемой жидкости. Конденсатор С2 зашунтирован сопротивлением R электролита (на рис. 1 показан пунктиром), которое можно принять за сопротивление утечки конденсатора С2.

Источником переменного тока и измерителем электропроводимости жидкости служит прибор «Измеритель иммитанса Е7-30», подключенный к клеммам внешних электродов а и b конденсатора емкости С1.

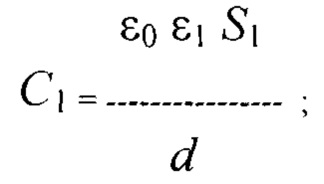

Эквивалентная схема емкостной ячейки представлена на рис. 2. Две емкости С1 на схеме изображены одной. Величина емкости конденсатора С1 не зависит от свойств исследуемого электролита. Сопротивление утечки у емкости С1 не зависит от свойств исследуемого электролита, обычно очень велико, и поэтому величина утечки очень маленькая, и не берется во внимание при расчетах. Величина емкости С1 определяется размерами площади внешних электродов, диэлектрической проницаемостью материала диэлектрика, из которого сделана труба и толщиной стенки трубы:

где S1 - площадь электродов, м2; ε1 - диэлектрическая проницаемость материала стенок трубы; d - толщина стенок трубы, м; ε0 - абсолютная диэлектрическая проницаемость вакуума, равная 8,85×10-12 ф/м; С1 - емкость, ф.

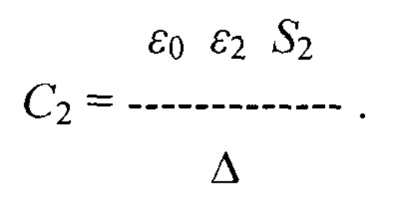

Емкость конденсатора С2 зависит от площади внутренних электродов S2 (м2), расстояния между обкладками Δ (м), относительной диэлектрической проницаемости ε2 исследуемого электролита и ε0 - диэлектрической проницаемости вакуума и определяется из выражения:

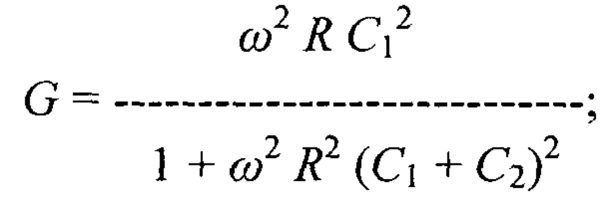

После ряда математических преобразований и допущений в конечном итоге можно получить выражение для расчета действительной составляющей удельной электрической проводимости исследуемого электролита:

где: ω - частота переменного тока; R - сопротивление исследуемого электролита.

Датчик выполнен в виде вставки в трубопровод в технологическую линию. Конструкция датчика выполнена таким образом, что исключается прямой электрический пробой.

Датчик позволяет проводить непрерывные измерения электропроводимости жидкостей и измерения других электрофизических параметров непрерывно по ходу протекания технологического процесса. Применение изобретения наиболее целесообразно в области автоматизированных промышленных измерений, особенно в оборудовании ответственного назначения, в котором калибровка или поверка применяемых в нем кондуктометров может быть проведена лишь через значительные интервалы времени или вообще невозможна.

Датчик может быть использован для измерения удельной электропроводимости в диапазоне от 10-1 до 10-6 см/м и менее, в электромагнитном поле с частотой от 1 кГц до 10 МГц.

Проверка работоспособности датчика была осуществлена на контроле стадии поликонденсации в производстве алкидных лаков. В комплекте с датчиком измерение проведено прибором «Измеритель иммитанса Е7-30», характеристическая частота равна 35 КГц. Стадия поликонденсации сложный технологический процесс, в котором из смеси различных веществ: растительного масла - жидкость, фталевого и малеинового ангидридов - порошок (либо хлопья), ксилола - жидкость, синтезируется новое вещество - алкидная смола, которое по существу является полимером. Реакционная смесь претерпевает глубокие изменения свойств и фазовых состояний веществ. По окончанию синтеза из жидкой смеси получается полимер, по своим свойствам приближающийся к твердому телу. В ходе синтеза серьезно изменяются электрофизические свойства реакционной массы: на начальном этапе стадии поликонденсации свойства реакционной массы соответствуют характеристикам проводника, на конечном этапе поликонденсации свойства продукта близки к свойствам диэлектриков. Характерной особенностью стадии поликонденсации является то, что в процессе реакции вязкость реакционной массы нарастает лавинообразно, и, если реакцию не остановить в нужный момент, то значение вязкости может увеличиваться до бесконечности, что приводит к браку. Важно не пропустить момент окончания процесса протекания реакции и при достижении конечным продуктом качественных характеристик, заданных технологическим регламентом, вовремя остановить процесс, что достаточно проблематично в действующем производстве из-за того, что существующий контроль проб требует охлаждения от 250°С до 20°С и последующий анализ вязкого конечного продукта занимает много времени, а за это время свойства реакционной массы сильно меняются.

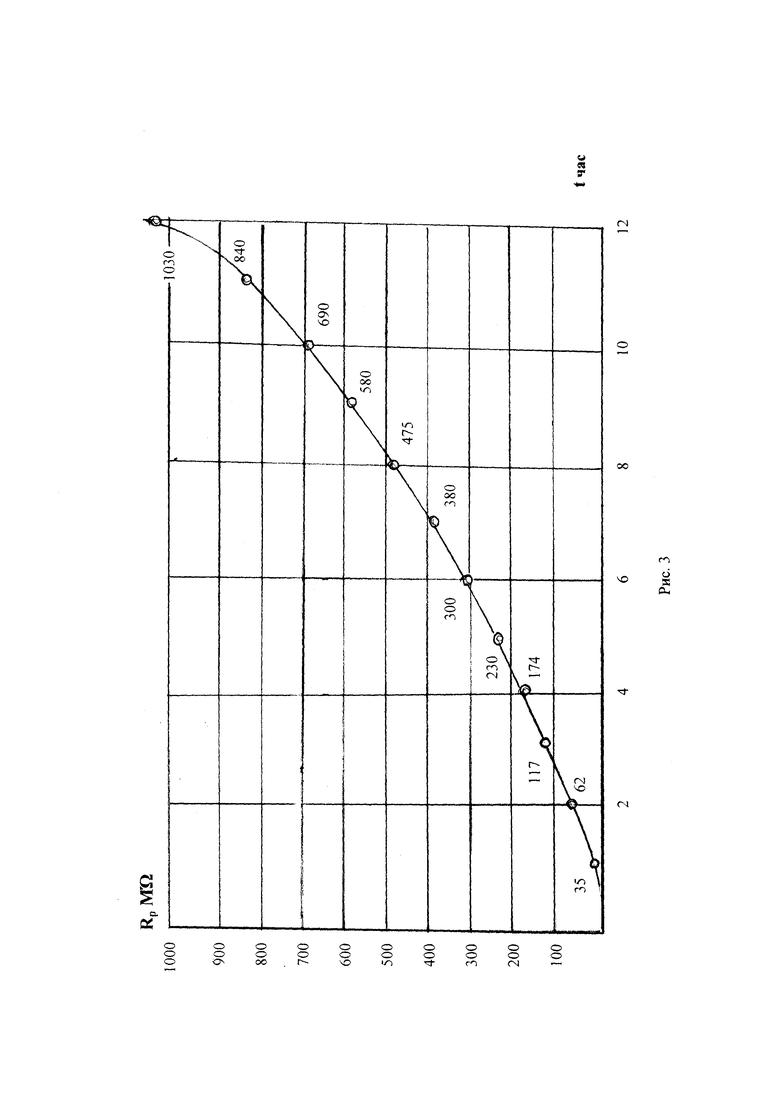

С помощью предложенного датчика были проведены измерения активного сопротивления Rp реакционной массы в ходе синтеза алкидной смолы алкидного лака ПФ-033 посредством непрерывного измерения его значения и определения зависимости измеренных значений от вязкости реакционной массы.

В ходе синтеза алкидной смолы алкидного лака ПФ-033 измерено изменение величины активного сопротивления Rp реакционной массы во времени и определено, что величина активного сопротивления растет по ходу синтеза (рис. 3). Рост величины активного сопротивления Rp реакционной массы объясняется тем, что в начале стадии поликонденсации реакционная масса неоднородна, представляет собой смесь жидких и твердых составляющих и по свойствам близка к проводникам, а затем в ходе химических изменений реакционная масса становится более однородной, по структуре приближается к диэлектрикам, поэтому электрическое сопротивление растет, что и показывает измерение (рис. 3).

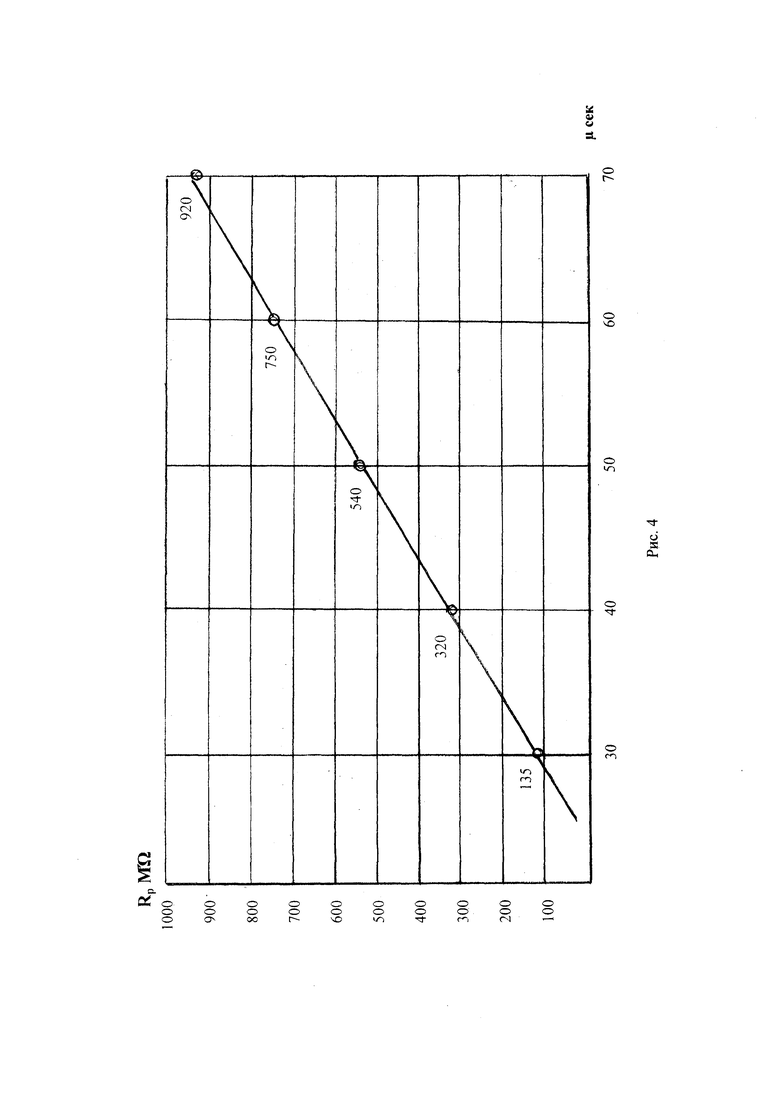

В ходе синтеза параллельно с измерениями Rp отбирают пробы реакционной массы и проводят лабораторный анализ на вязкость в соответствии с регламентом. Пробы отбирают в тот момент, когда фиксируют значение Rp по прибору «Измеритель иммитанса Е7-30». По результатам измерений и анализов определяют зависимость между вязкостью реакционной массы μ и активным сопротивлением реакционной массы Rp на стадии поликонденсации производства алкидного лака ПФ-033 и эту зависимость отображают на графике (рис. 4). Как видно на графике, величина активного сопротивления Rp реакционной массы увеличивается с ростом вязкости μ реакционной массы и эта зависимость носит линейный характер. На графике каждому значению активного сопротивления соответствует значение вязкости реакционной массы, поэтому, используя эту зависимость, можно контролировать процесс протекания стадии поликонденсации в процессе производства алкидного лака ПФ-033 и определить тот момент, когда вязкость реакционной массы достигла значения, заданного регламентом и остановить процесс.

На основании этого можно утверждать, что предложенный датчик работоспособен и может использоваться для контроля других химических процессов.

Таким образом, поставленная задача решена.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ МЕТОДАМИ ВЫСОКОЧАСТОТНОГО ТИТРОВАНИЯ СТАДИИ ПОЛИКОНДЕНСАЦИИ В ПРОИЗВОДСТВЕ АЛКИДНЫХ ЛАКОВ | 2020 |

|

RU2761414C1 |

| Способ контроля стадии поликонденсации в производстве алкидных лаков | 2017 |

|

RU2697032C2 |

| СПОСОБ КОНТРОЛЯ ЭЛЕКТРОФИЗИЧЕСКИМИ МЕТОДАМИ АНАЛИЗА СТАДИИ ПОЛИКОНДЕНСАЦИИ В ПРОИЗВОДСТВЕ АЛКИДНЫХ ЛАКОВ | 2019 |

|

RU2755379C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СТАДИИ ПЕРЕЭТЕРИФИКАЦИИ В ПРОИЗВОДСТВЕ АЛКИДНЫХ СМОЛ ЭЛЕКТРОФИЗИЧЕСКИМИ МЕТОДАМИ АНАЛИЗА | 2022 |

|

RU2795748C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛИКОНДЕНСАЦИИ В ПРОИЗВОДСТВЕ АЛКИДНЫХ СМОЛ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2018 |

|

RU2686380C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА ПОЛИКОНДЕНСАЦИИ В ПРОИЗВОДСТВЕ АЛКИДНЫХ СМОЛ | 2020 |

|

RU2763336C1 |

| СПОСОБ КОНТРОЛЯ ПРОТЕКАНИЯ СТАДИИ ПОЛИКОНДЕНСАЦИИ В ПРОЦЕССЕ ПРОИЗВОДСТВА АЛКИДНЫХ ЛАКОВ | 2016 |

|

RU2643704C1 |

| СПОСОБ СИНТЕЗА АЛКИДНЫХ СМОЛ | 2020 |

|

RU2768758C2 |

| Способ и устройство для очистки теплообменников-конденсаторов от осадка фталевого ангидрида | 2021 |

|

RU2785182C2 |

| СПОСОБ КОНТРОЛЯ СТАДИИ ПЕРЕЭТЕРИФИКАЦИИ В ПРОИЗВОДСТВЕ АЛКИДНЫХ ЛАКОВ | 2017 |

|

RU2668365C1 |

Изобретение относится к области кондуктометрии и может быть использовано для измерения удельной электрической проводимости электролитов при физико-химических исследованиях. Техническим результатом является обеспечение возможности непрерывного измерения при исключении контакта датчика с реакционной массой. Предложенный высокочастотный емкостной бесконтактный датчик для непрерывного измерения удельной электрической проводимости жидкости представляет собой трубу из диэлектрика, через которую протекает исследуемая жидкость, на внешней стороне трубы закреплены напротив друг друга два или более металлических электрода в виде прямоугольных пластин, плотно прилегающих к внешней поверхности трубы, соединенных с источником переменного по частоте тока, напротив внешних электродов с внутренней стороны закреплены внутренние металлические электроды в виде прямоугольных пластин, плотно прилегающих к внутренней поверхности трубы, создающие с внешними электродами конденсаторы емкости С1, диэлектриком у которых являются стенки трубы, два внутренних электрода являются обкладками внутренних конденсаторов емкости С2, диэлектриком у которых служит слой исследуемой жидкости. 4 ил.

Высокочастотный емкостной бесконтактный датчик удельной электрической проводимости жидкости представляет собой трубу из диэлектрика, через которую протекает исследуемая жидкость, отличающийся тем, что на внешней стороне трубы закреплены напротив друг друга два или более металлических электрода в виде прямоугольных пластин, плотно прилегающих к внешней поверхности трубы, соединенных с источником переменного по частоте тока, напротив внешних электродов с внутренней стороны трубы закреплены внутренние металлические электроды, в виде прямоугольных пластин, плотно прилегающих к внутренней поверхности трубы, создающие с внешними электродами конденсаторы емкости C1, диэлектриком у которых являются стенки трубы, два внутренних электрода являются обкладками емкости С2, диэлектриком которой служит слой исследуемой жидкости.

| КОНТАКТНЫЙ ДАТЧИК УДЕЛЬНОЙ ЭЛЕКТРИЧЕСКОЙ ПРОВОДИМОСТИ ЖИДКОСТИ | 2019 |

|

RU2708682C1 |

| КОНТАКТНЫЙ ДАТЧИК УДЕЛЬНОЙ ЭЛЕКТРИЧЕСКОЙ ПРОВОДИМОСТИ ЖИДКОСТИ | 2018 |

|

RU2707396C2 |

| ДАТЧИК КОНТРОЛЯ ЭЛЕКТРОПРОВОДНОСТИ ЖИДКИХ ДИЭЛЕКТРИКОВ | 2008 |

|

RU2382353C1 |

| US 6265883 B1, 24.07.2001 | |||

| US 4010715 A, 08.03.1977. | |||

Авторы

Даты

2021-12-13—Публикация

2020-06-17—Подача