Изобретение относится к технологии получения объектов из композиционных материалов методами аддитивного производства и может быть использовано для производства изделий работающих в условиях высокого абразивного изнашивания, таких как рабочие органы нефтяных насосов.

Разрабатываемое примерно с начала 2000-х годов селективное лазерное плавление (далее СЛП) показало себя как эффективный метод изготовления функциональных деталей сложной формы путем послойного лазерного синтеза. Использование метода может сократить время изготовления и себестоимость сложнопрофильных деталей при единичном и мелкосерийном производстве за счет отсутствия стадии создания специального инструмента и сокращения количества технологических этапов. Мировыми лидерами в производстве установок селективного лазерного плавления (SLP) являются США, Германия и Япония. Производство СЛП-установок в России носит единичный характер, несмотря на это, в России аддитивные технологии нашли наиболее широкое применение на авиационных и машиностроительных предприятиях. На данный момент коммерчески доступные установки работают с порошками, производимыми фирмами производителями установок, также при обретении конкретного порошкового материала необходима покупка параметров обработки (параметры лазерного излучения, толщины наносимого слоя и др.). В данной ситуации имеется острая потребность в отечественных порошках и параметрах его обработки методом СЛП.

Из уровня техники известен способ получения изделий из порошкового материала системы WC-Co, в котором использовался коммерческий порошок, смешанный производителем до гомогенной однородной механической смеси микронных фракций WC (50 мкм) и Со (20 мкм). Композиция с толщиной порошкового слоя Н=200 мкм обрабатывалась твердотельным Nd:YAG лазером с длиной волны λ=1,07 мкм при мощности лазерного излучения Р=8 Вт с диаметром пятна лазера равным d=0.8 мм (плотность мощности 1,6 * 10-5 Вт/мкм2) и скоростью сканирования S=10 мм/с, шаг сканирования и стратегия обработки не указана (статья X.С.Wang, Т. Laoui, J. Bonse, J.P. Kruth, B. Lauwers and L. Froyen. Direct Selective Laser Sintering of Hard Metal Powders: Experimental Study and Simulation // Int J Adv Manuf Technol. - 2002 - Vol. 19. - P. 351-357).

Недостатком данного способа является применение лазерного пятна большого диаметра, ограничивающее точность форм изготавливаемых объектов. Так же авторы указывают, что за время лазерного воздействия не успевает произойти перемешивание исходных порошковых компонентов в масштабах ванны расплава. Это приводит к образованию материала с сильно неоднородным распределением крупных твердых частиц в матрице, который является менее прочным, чем аналогичные композиционные материалы, полученные традиционными методами.

Наиболее близкой к предлагаемому техническому решению по технической сущности и достигаемому техническому результату - прототипом - является способ получения твердого сплава 94WC6Co на основе нанокристаллических порошков (Курлов А.С., Ремпель А.А., Благовещенский Ю.В., Самохин А.В., Цветков Ю.В. Твердые сплавы wc 6 мас. % со и wc 10 мас. % со на основе нанокристаллических порошков // Доклады академии наук. - 2011 - Т. 439. - Р. 215-220). Данный способ включает в себя: подготовку порошков WC и Со с размерностью фракций 35 нм и 2,2 мкм соответственно путем механического смешивания, прессование образцов прямоугольной формы и последующее спекание в вакуумно-компрессионной печи при максимальной температуре спекания, равной 1400°С. Применение наноразмерных порошков дало повышенные значения твердости, прочности и трещиностойкости.

Недостатком прототипа, является применение традиционной технологии спекания не позволяющей получать изделий сложной формы.

Задачей, на решение которой направленно заявленное изобретение, является создание способа лазерного плавления (SLP) материалов системы 94WC6Co с получением физико-механических и эксплуатационных свойств (таких как твердость и износостойкость) не хуже, чем при традиционных технологиях спекания.

Технический результат - расширение технологических возможностей способа.

Поставленная задача решается, а заявленный технический результат достигается тем, в способе изготовления изделия из порошкового материала 94WC6Co, включающем подготовку порошковой композиции путем механического смешивания частиц WC и Со и последующего синтеза изделия, для смешивания используют наночастицы Со и микронные частицы WC с соотношением размеров фракций соответственно 1:10, а синтез изделия осуществляют селективным лазерным плавлением с формированием слоев толщиной 20 мкм со скоростью сканирования 100 мм/с и с удельной мощностью лазерного излучения 0,0064 Вт/мкм2 с длиной волны λ=1,07 мкм, при этом рекомендовано слои формировать с 30-ти процентным перекрытием и с разнонаправленным послойным сканированием.

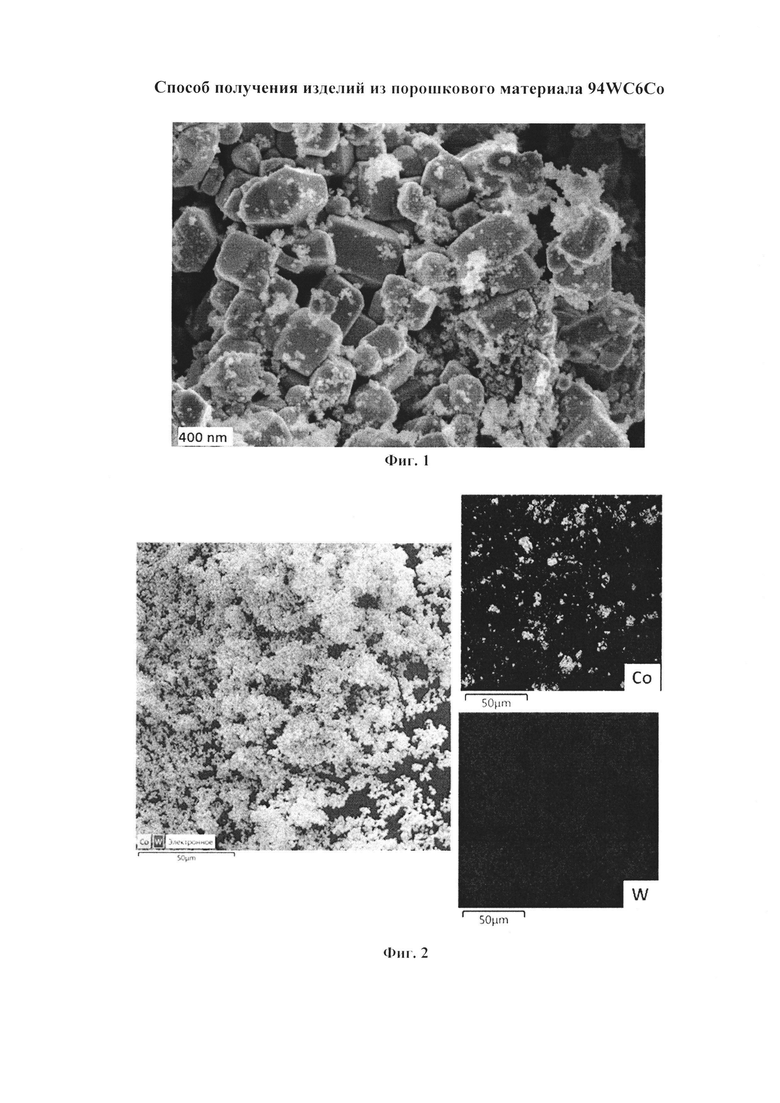

Изобретение поясняется графическими материалами (следующими изображениями), где:

на Фиг. 1 - снимок порошковой смеси 94WC6Co;

на Фиг. 2 - распределения компонентов в смеси до обработки в мельнице;

на Фиг. 3 - распределения компонентов в смеси после обработки в мельнице;

на Фиг. 4 - единичный сплавленный слой;

на Фиг. 5 - структура сплавленного материала.

Сущность заявленного изобретения поясняется следующим. Для подготовки порошковой композиции оптимально выбирать наноразмерный порошок кобальта, который имеет развитую поверхность и как результат пониженную температуру плавления порошка, чем у микронного, что обеспечивает возможность получения жидкой ванны расплава с равномерным распределением нерасплавленных микронных частиц WC (например диаметр фракции Со d=80 нм, диаметр фракции WC d=800 нм). Для равномерного опудривания нанокобальтом поверх микронного карбида вольфрама необходимо учитывать площади поверхности порошков. При этом площадь поверхности порошка кобальта Sco должна быть больше либо равна площади поверхности порошка карбида вольфрама Swc. Так как формирование изделия происходит за счет плавления кобальта - площадь поверхности порошка кобальта Sco должна быть больше либо равна площади поверхности порошка карбида вольфрама Swc.

Для определения площадей компонентов в смеси 94 вес % WC и 6 вес % Со (Фиг. 1), форма порошков усреднялась, и принимались за шар. Тогда площадь поверхности одной фракции будет равна:

Sфракции=4πк2

При среднем радиусе фракции карбида вольфрама rWC=400 нм и среднем радиусе фракции кобальта rCo=40 нм, площади одной фракции Sфракции Co=20096 нм2 и одной фракции карбида вольфрама Sфракции wc=2009600 нм2 будут соотноситься как 1/100. Следовательно, для равномерного опудривания одной фракции WC необходимо 100 фракций Со. Зная объем и плотность химического компонента можно найти массу одной фракции:

mфракции=ρV

где V - объем одной фракции и равен:

V=4/3πR3

Таким образом масса одной фракции порошка кобальта mфракции Со=2384725,63 * 10-27 грамм, а масса фракции карбида вольфрама mфракции WC=4233557333,86 * 10-27 грамм. Следовательно, в 100 граммах композиции 94 вес % WC и 6 вес % Со, можно определить количество фракций n:

n=mобщ/mфракции

Количество фракций кобальта n Со=2,5 * 1021 штук, количество фракций карбида вольфрама nWC=2,2 * 1019 штук. Тогда площадь поверхности одного компонента Sкомпонента смеси будет равна:

Sкомпонента=n Sфракции

Из этого следует, что в 100 граммах композиции 94 вес % WC и 6 вес % Со площадь поверхности порошка кобальта SCo=50240 * 1021 нм2 больше площади поверхности порошка карбида вольфрама SWC=44211,2 * 10 нм. Данное соотношение компонентов 94WC6Co при соотношении Co:WC=1:10 обеспечивает возможность полного опудривания нанокобальтом микронных фракции карбида вольфрама без образования агломераций последнего.

Поскольку наноразмерные фракции имеют склонность к комкованию, нанокобальт сильно агломирирован в композиции (Фиг 2). Для устранения этого недостатка применялась обработка порошков на планетарной шаровой мельнице, где разрушаются агломераты наночастиц металлической фазы, которые покрывают поверхность твердых карбидных частицы (Фиг. 3).

Нахождение рациональных параметров СЛП полученной порошковой смеси проводилось параметрическим методом. Процесс СЛП можно рассматривать как совокупность треков для формирования слоя и совокупность слоев для формирования изделия. Следовательно, первым этапом поиска рациональных режимов является установление параметров при которых получаются стабильные валики (треки наплавленного материала).

По результатам внешнего осмотра и изучения поперечного сечения валиков в микроскоп установлено, что с уменьшением толщины нанесенного слоя геометрия сечения валика более правильная, в то время как при высоком параметре толщины слоя валики имеют рельефную поверхность с металлическими наростами на границах. Рациональной величиной толщины наносимого слоя выбрана толщина Н=20 мкм, т.к. нанесение более тонкого слоя механически затруднительно системой разравнивания машины, а увеличенная толщина требует большей мощности лазерного излучения или снижения скорости сканирования, что приводит к перегреву и последующему растрескиванию. В диапазоне скоростей сканирования V от 10 до 100 мм/с с постоянной мощностью Р=70 Вт установлено, что с увеличением скорости геометрия валика становится более однородной (ширина валика, высота). Повышение скорости сканирования снижает перегрев материала и повышает производительность, но при скоростях выше 100 мм/с валик не имеет прочного металлургического контакта с подложкой. При увлечении мощности излучения от 50 Вт до 150 обратно пропорционально изменяется высота сплавленного валика, что объясняется испарением материала. Экспериментально выявлено, что высота сплавленного валика в среднем в 1,5 раза меньше нанесенного слоя порошка при мощности от 50-100 Вт. При мощности в 150 Вт высота валика меньше в 4 раза. При мощности меньше 50 Вт валик имеет островковую форму и местами не имеет контакта с подложкой, что говорит о недостаточной энергии для переправления материала. Вышеприведенные положения полностью подтвердились в ходе проведения многочисленных экспериментов

Качество поверхностного слоя является одним из важнейших аспектов при построении объемных изделий методом СЛП. Поверхность каждого слоя будет являться подложкой для последующего. Поэтому находимо выбирать такой шаг сканирования, при котором шероховатость поверхности слоя будет минимальной. Значение шероховатости Ra поверхности слоев (мкм) занесены в таблицу 1.

Установлено, что лучшее качество поверхности обеспечивают слои сплавленные с 30-ти процентным перекрытием, которое обеспечивается шагом сканирования s=60 мкм (Фиг. 4).

При изготовлении многослойного образца важным параметром является стратегия сканирования. При однонаправленной стратегии сканирования изделие имело большее количество пор, чем изделие сплавленное с разнонаправленной стратегией (Фиг. 5). Пористость в образцах, изготовленных с однонаправленной - 26%, а в образце, изготовленном с разнонаправленной стратегией сканирования, составляет 4%.

Полученные объемные образцы исследовались на физико-механические свойств. Оценивалась твердость и износостойкость полученного материала в сравнении с твердым сплавом марки ВК6 изготовленным традиционным методом (Таблица 2)

Из представленной таблицы видно, что материал 94WC6Co обладает лучшими показателями твердости и износостойкости, чем ВК6.

Изложенное позволяет сделать вывод о том, что поставленная задача -создание способа лазерного плавления (SLP) материалов системы 94WC6Co с получением физико-механических и эксплуатационных свойств (таких как твердость и износостойкость) не хуже, чем при традиционных технологиях спекания - решена, а заявленный технический результат - расширение технологических возможностей способа - достигнут.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в формуле признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности, неизвестной на дату приоритета из уровня техники, необходимых признаков, достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Свойства, регламентированные в заявленном соединении отдельными признаками, общеизвестны из уровня техники и не требуют дополнительных пояснений.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении относится к технологии получения объектов из композиционных материалов методами аддитивного производства и может быть использовано для производства изделий работающих в условиях высокого абразивного изнашивания, таких как рабочие органы нефтяных насосов;

- для заявленного объекта в том виде, как он охарактеризован в независимом пункте нижеизложенной формулы, подтверждена возможность его осуществления с помощью вышеописанных в материалах заявки известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствуют требованиям условиям патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий селективным лазерным плавлением порошковой композиции WC-Co | 2017 |

|

RU2669135C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ ИЗ ПОРОШКОВЫХ СИСТЕМ | 2014 |

|

RU2562722C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ МЕТОДОМ КОАКСИАЛЬНОЙ ЛАЗЕРНОЙ ОПЛАВКИ | 2011 |

|

RU2503740C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДЫХ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ С НИЗКИМ КОЭФФИЦИЕНТОМ ТРЕНИЯ | 2019 |

|

RU2718793C1 |

| Способ изготовления детали из порошка алюминиевого сплава 7075 или В95 | 2017 |

|

RU2684011C1 |

| Способ создания объемного изделия на основе гетерогенного материала с заданными физико-механическими характеристиками посредством управляемого лазерного воздействия | 2022 |

|

RU2795957C1 |

| СПОСОБ ПРЯМОГО ЛАЗЕРНОГО СИНТЕЗА СВЕРХУПРУГИХ ЭНДОДОНТИЧЕСКИХ ИНСТРУМЕНТОВ ИЗ НИКЕЛИДА ТИТАНА | 2022 |

|

RU2792335C1 |

| Вольфрамовый нагреватель с экранами и способ его изготовления | 2024 |

|

RU2841340C1 |

| Способ получения износостойкого покрытия из высокоэнтропийного сплава с поверхностно науглероженным слоем | 2021 |

|

RU2782498C1 |

| Способ селективного лазерного спекания среднеэнтропийного сплава системы Fe-Co-Ni-Cr-С | 2023 |

|

RU2806938C1 |

Изобретение относится к получению объектов из композиционных материалов методами аддитивного производства и может быть использовано для производства изделий, работающих в условиях высокого абразивного изнашивания. Способ изготовления изделия из порошкового материала 94WC6Co включает подготовку порошковой композиции путем механического смешивания частиц наночастиц Со и микронных частиц WC с соотношением размеров фракций соответственно 1:10 и последующий синтез изделия из порошковой композиции селективным лазерным плавлением с формированием слоев толщиной 20 мкм. Скорость сканирования составляет 100 мм/с, удельная мощность лазерного излучения с длиной волны λ=1,07 мкм составляет 0,0064 Вт/мкм2. Обеспечивается получение качественных изделий из порошкового материала 94WC6Co. 2 з.п. ф-лы, 5 ил., 2 табл.

1. Способ получения изделий из порошкового материала 94WC6Co, включающий подготовку порошковой композиции путем механического смешивания частиц WC и Со и последующего синтеза изделия, отличающийся тем, что для смешивания используют наночастицы Со и микронные частицы WC с соотношением размеров фракций соответственно 1:10, а синтез изделий осуществляют селективным лазерным плавлением с формированием слоев толщиной 20 мкм со скоростью сканирования 100 мм/с и с удельной мощностью лазерного излучения 0,0064 Вт/мкм2 с длиной волны λ=1,07 мкм.

2. Способ по п.1, отличающийся тем, что слои формируют с 30-процентным перекрытием.

3. Способ по п.1, отличающийся тем, что слои формируют с разнонаправленным послойным сканированием.

| WANG X.C | |||

| и др | |||

| Direct selective laser sintering od harf metal powders: Experimental study and simulation, The international advanced manufacturing technology, 2002, vol.19, c | |||

| Деревобетонный каток | 1916 |

|

SU351A1 |

| WO 2017096748 A1, 15.06.2017 | |||

| WO 2015030879 A2, 05.03.2015 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ ИЗ ПОРОШКОВЫХ СИСТЕМ | 2014 |

|

RU2562722C1 |

| КУРЛОВ А.С | |||

| и др | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

2018-10-05—Публикация

2017-11-14—Подача