Изобретение относится к порошковой металлургии, в частности, к технологии изготовления сложных трудоемких трехмерных объектов, предназначенных для работы в условиях повышенного износа, селективным лазерным плавлением порошковой композиции WC-Co, и может найти широкое применение в горной, нефтяной и отраслях точного машиностроения.

К настоящему времени разработано множество керамических и металло-керамических материалов, отличающихся повышенной механической прочностью, износо-, термо- и коррозионной стойкостью, широкое применение которых сдерживается трудностью получения из них деталей заданной геометрической формы традиционными методами спекания и механической обработки. Широко разрабатываются так называемые аддитивные технологии, принцип которых состоит в том, что функциональные изделия синтезируются послойно по данным цифровой трехмерной модели. Данная технология призвана дополнить традиционное производство, основанное на удалении первичного материала заготовки (например, фрезерование или точение). Применение аддитивных технологий могло бы решить проблему формования деталей из различных материалов с повышенными механическими свойствами, которые трудно обрабатываются традиционными методами.

Твердые сплавы являются классическим примером металломатричных композиционных материалов. В промышленности широко применяются твердые сплавы на основе матрицы из сплавов элементов группы железа, упрочненные карбидами тугоплавких металлов, наиболее применяемым для объектов, предназначенных для работы в условиях повышенного износа, является система WC-Co.

Сразу после появления технологии селективного лазерного плавления (СЛП) возник интерес к получению с ее помощью различных композиций с металлической матрицей, в том числе и к системе WC-Co. Накопленный опыт показывает, что СЛП очень чувствительно к выбору материала, а сам технологический процесс определяется большим числом операционных параметров, такими как мощность лазера, скорость сканирования, интервал сканирования (шаг перемещения лазерного луча), стратегия сканирования (направление и последовательность перемещений лазерного луча), толщина слоя порошка, а также физико-химическими характеристиками материала и грануломорфометрическими свойствами порошка. Взаимодействие этого множества параметров очень сложное, поэтому очень важно научное понимание того, как изменение каждого из них влияет на процесс СЛП в целом.

Время нахождения материала в расплаве составляет при СЛП, как правило, доли миллисекунды. Эксперименты показывают, что за это время не успевает произойти перемешивание исходных порошковых компонентов в масштабах ванны расплава (ширина обычно меньше 100 микрон). Поэтому первые попытки получить композиционные материалы с металлической матрицей СЛП смеси порошков металла и твердой фазы с размером частиц в несколько десятков микрон приводили к образованию материала с сильно неоднородным распределением крупных твердых частиц в матрице, который часто был менее прочным, чем аналогичные композиционные материалы, полученные порошковой металлургией. Существенный прогресс был достигнут в последнее время благодаря усилиям по приготовлению специальных порошковых смесей, уже в которых мелкозернистая твердая фаза равномерно распределена в металлической.

Так, из уровня техники известен способ изготовления покрытия на изделия методом послойного лазерного синтеза, основанный на лазерном спекании механоактивированного металлического порошка и порошковой смеси металл-металл, где механоактивированный порошок получают путем высокоэнергетического размола в шаровой мельнице. Способ применим для металлических порошков Fe или Ni или Cu или Та или Al или порошковых смесей систем Fe-Ni, или Fe-Ti, или Ni-Co, или Cu-Au, или (Fe-C)-Ni, характеризующиеся близкими температурами плавления компонентов (Патент РФ №2443506 опубл. 27.02.2012).

Недостатком данного способа является невозможность использования композиционных металлокерамических систем с различными температурами плавления (например, WC-Co).

Из уровня техники известен способ получения методом СЛП материала системы WC-Co с использованием микронных исходных порошков (Т. Laoui, L. Froyen, J.-P. Kruth. Effect of Mechanical Alloying on Selective Laser Sintering of WC-9Co powder // Powder Metallurgy. 1999. T. 42, №3, C. 203-205).

Недостатком данного способа является остаточная пористость и отдельные трещины в полученных объектах, влияющие на их потребительские свойства.

В дальнейшей работе авторы снизили пористость в образцах полученных СЛП, применив способ, принимаемый нами за прототип. Способ заключается в оптимизации технологических параметров процесса, таких, как мощность лазерного излучения Р и скоростью сканирования S (X.С. Wang, Т. Laoui, J. Bonse, J.P. Kruth, B. Lauwers and L. Froyen. Direct Selective Laser Sintering of Hard Metal Powders: Experimental Study and Simulation // Int J Adv Manuf Technol., 2002, Vol. 19., P. 351-357). Совокупность признаков прототипа, совпадающая с заявленным техническим решением может быть сформулирована следующим образом: способ изготовления изделий селективным лазерным плавлением порошковой композиции WC-Co, включающий подготовку порошковой композиции путем механического смешивания частиц WC и Со и последующий послойный лазерный синтез изделия с заданными толщиной слоя, скоростью сканирования и удельной мощностью лазерного излучения. В способе согласно прототипу оптимизацию указанных параметров осуществляют на базе разработанной математической модели, весьма трудоемкой и не всегда достаточно точной. Соответственно, к недостаткам прототипа следует отнести неоднородное распределение крупных твердых частиц в матрице, что приводит к пониженным прочностным характеристикам, чем у аналогичных материалов, полученных традиционными методами.

Задачей, на решение которой направленно заявленное изобретение, является оптимизации технологических параметров процесса, основанная на объективно измеренных данных.

Технический результат - повышение качества изготовленных изделий.

Поставленная задача решается, а заявленный технический результат достигается тем, что в способе изготовления изделий селективным лазерным плавлением порошковой композиции WC-Co, включающий подготовку порошковой композиции путем механического смешивания частиц WC и Со и последующий послойный лазерный синтез изделия с заданными толщиной слоя, скоростью сканирования и удельной мощностью лазерного излучения, предварительно осуществляют экспериментальное лазерное плавление отдельных треков на различных скоростях сканирования с различными удельными мощностями лазерного излучения и формированием в каждом треке зоны переплава композиции, зоны переплава легкоплавкого компонента и зоны исходного материала, измеряют толщину упомянутых зон, в качестве заданных выбирают скорость сканирования и удельную мощность лазерного излучения, при которых отношение толщины зоны переплава легкоплавкого компонента к толщине зоны переплава композиции имеет наибольшее значение, а толщину слоя задают из условия LI<L<LII+LI, где L - толщина наносимого порошкового слоя; LI - толщина зоны переплава композиции; LII - толщина зоны переплава легкоплавкого компонента, оптимально устанавливать L=LII.

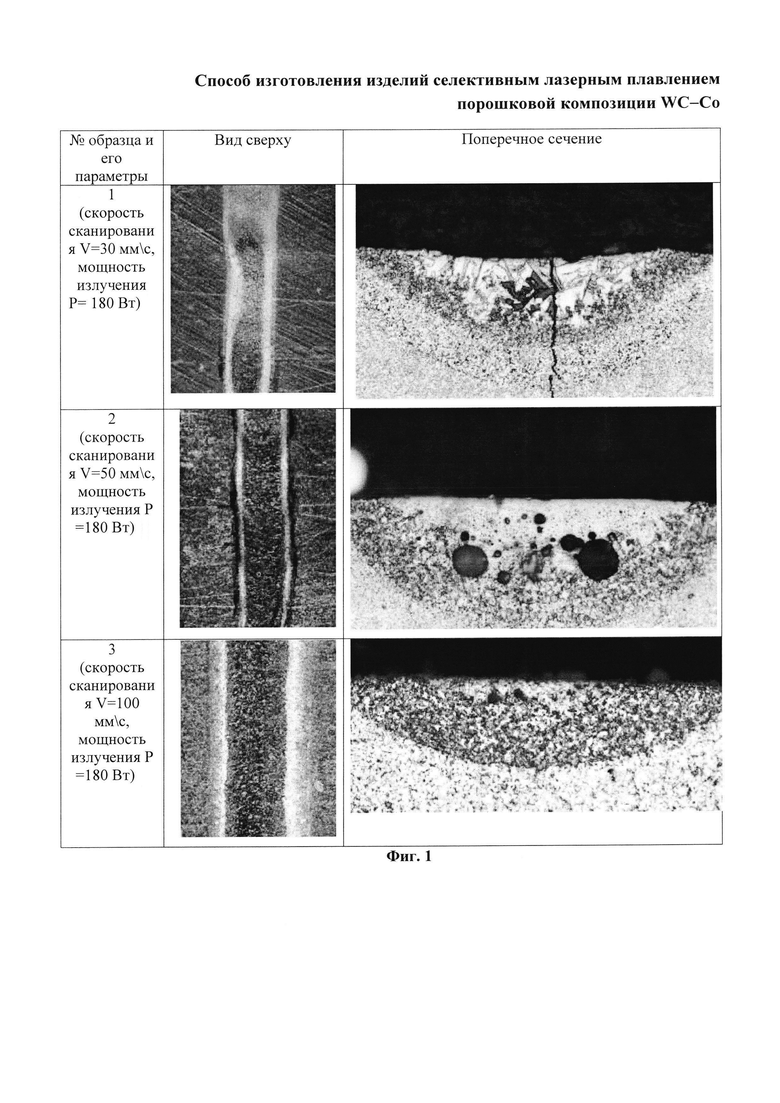

Изобретение поясняется графическими материалами (следующими изображениями), где:

на Фиг. 1 - снимки полученных треков при различных параметрах;

на Фиг. 2 - зоны термического влияния (I - зона переплава композиции, II - зона переплава легкоплавкого компонента, III - зона исходного материала);

на Фиг. 3 - снимки поперечных сечений, распределение химических элементов и рассчитанные температурные поля для образцов №1 и №3.

Сущность заявленного изобретения поясняется следующим.

Для определения окна технологических параметров СЛП необходимо проводить параметрический анализ. Экспериментальное лазерное плавление отдельных треков на различных скоростях сканирования с различными удельными мощностями (иногда в специальной литературе используют альтернативный, но обозначающий тот же параметр, термин - плотность мощности) лазерного излучения позволяет определять размер и характер зон термического влияния лазерного воздействия на материал.

Для исследования лазерного излучения на материал WC-Co и определения параметров лазерного излучения использовались образцы в виде твердосплавных пластин из материала ВК20 (80%WC, 20%Со). Применялся иттербиевый волоконный лазер непрерывного действия IPG ЛК-200 В с диаметром пятна лазера 104 мкм. С целью достижения наибольшей производительности процесса селективного лазерного плавления, обработка образцов проводилась при максимальной мощности, развиваемой лазером установки 180 Вт (плотность мощности равняется 0,0064 Вт/мкм2). Образцы обрабатывались единичными проходами лазера (единичный трек) по поверхности с разными скоростями сканирования. Обработанная поверхность сначала рассматривалась в оптический микроскоп, а наиболее перспективные образцы разрезались перпендикулярно и изучались в поперечном сечении. Результаты эксперимента (не все, но наиболее характерные для демонстрации физики процесса и ее влияния на достигаемый технический результат) приведены в представленных графических материалах.

На снимках поперечного сечения образцов видны три зоны: I - зона переплава композиции, II - зона переплава легкоплавкого компонента, III - зона исходного материала. Для наглядности данные зоны разделены пунктирными линиями (см. Фиг. 2). Из-за роста карбидных включений и испарения кобальта в образце №1 обозвалась продольная трещина. В образце №2 в зоне переплава композиции карбиды вольфрама переплавились с кобальтовой матрицей, крупные поры на границе I и II зоны свидетельствуют о кипении кобальта. В образце №3 зона переплава композиции сравнительно меньше по размерам с остальными образцами.

При продолжительном температурном воздействии меняется не только структура материала, но и соотношение химических элементов. Испарение металлической связки во время лазерной обработки будет давать неравномерность единичных валиков, одиночных слоев, а впоследствии и изделий.

Для определения концентрации химических элементов образцы были исследованы в каждой (из трех) температурной зоне с помощью энергодисперсионной спектроскопии (ЭДС). Средние значения вынесены в таблицу 1.

Содержание кобальта сильно варьируется в зоне I и зонах II и III образцов, что говорит о его активном испарении в зоне I. Для интерпретации полученных изображений были рассчитаны распределения температуры в поперечном сечении образцов 1 и 3 (Фигура 3). Зона II соответствует температурному интервалу от 1768 К (температура плавления кобальта) до 2500 К (начала плавления карбида вольфрама). В зоне III - зоне переплава композиции, температура достигает 3200 К (температура кипения кобальта) и выше, а содержание кобальта уменьшается за счет его испарения, наблюдается рост зерен карбида вольфрама, что приводит в конечном итоге к растрескиванию материала и является не допустимым при изготовлении изделий. В зоне II (переплава легкоплавкого компонента) соответствующей температурному интервалу от 1768 К (температура плавления кобальта) до 2500 К (начала плавления карбида вольфрама) не наблюдалось роста карбидов при плавлении кобальтовой матрицы, что является благоприятным фактором для СЛП данной системы.

Исходя из температурных полей упомянутых зон (температурные поля достаточно хорошо визуализируются в поперечных сечениях треков, как это показано в представленных графических материалах, при необходимости могут быть рассчитаны по модели (см. Т.В. Тарасова, А.В. Гусаров, К.Э. Протасов, А.А. Филатова. Влияние тепловых полей на структуру коррозионностойких сталей при различных схемах лазерной обработки // Металловедение и термическая обработка металлов. 2017. №7. С. 37-44). С помощью масштабной линейки на поперечных сечениях/срезах образцов можно оценить соотношение толщин зон термического влияния. Так в образце №1 толщина зоны I (переплава композиции) 40 мкм, а толщина зоны II (переплава легкоплавкого компонента) 30 мкм. Для образца №3 зона I (переплава композиции) толщиной 10 мкм, а толщина зоны II (переплава легкоплавкого компонента) 30 мкм (отметим, что данные значения являются наилучшими из всего массива исследованных образцов). Соотношение толщин LII/LI для образца №1 составляет 0,75, для образца №3 составляет 3. При соотношении для образца №3, примененные параметры лазерного излучения являются наиболее рациональными и могут является рабочими параметрами для последующего изготовления изделий. Для формирования однородно сплавленного изделия при данных параметрах лазерного излучения, параметр толщины наносимого порошкового слоя L должен соответствовать условию LI<L<LII+LI. В данном случае приемлемый диапазон составляет 10-30 мкм, а оптимальное значение толщины наносимого порошкового слоя L=20 мкм.

Резюмируя результаты проведенных исследований, нужно отметить, что выбор толщины наносимого порошкового слоя L является важным параметром влияющим на качество изделия. Даже в диапазоне удовлетворяющих условию LI<L<LII+LI толщина наносимого порошкового слоя влияет на получаемый материал (см. Таблица 2).

Из представленной таблицы видно, что наилучшими показателями обладает образец, изготовленный при L=LII и соблюдении условия, что в качестве заданных выбирают скорость сканирования и удельную мощность лазерного излучения, при которых отношение толщины зоны переплава легкоплавкого компонента к толщине зоны переплава композиции имеет наибольшее значение, допустимые параметры характерны для образца 3, и неудовлетворительными показателями обладают образцы, изготовленные с использованием параметров, выходящих за рамки заявленных.

Изложенное позволяет сделать вывод о том, что поставленная задача - обеспечение оптимизации технологических параметров процесса, основанной на объективно измеренных данных - решена, а заявленный технический результат - повышение качества изготовленных изделий - достигнут.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в формуле признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности, неизвестной на дату приоритета из уровня техники, необходимых признаков, достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Свойства, регламентированные в заявленном соединении отдельными признаками, общеизвестны из уровня техники и не требуют дополнительных пояснений.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для изготовления сложных трудоемких деталей из мелкодисперсного композиционного порошка, и может найти применение в горной, нефтяной и отраслях точного машиностроения;

- для заявленного объекта в том виде, как он охарактеризован в формуле изобретения, подтверждена возможность его осуществления с помощью вышеописанных в материалах заявки и известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствует условиям патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения изделий из порошкового материала 94WC6Co | 2017 |

|

RU2669034C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ ИЗ ПОРОШКОВЫХ СИСТЕМ | 2014 |

|

RU2562722C1 |

| Способ изготовления детали из порошка алюминиевого сплава 7075 или В95 | 2017 |

|

RU2684011C1 |

| Способ получения объемных изделий из высокоэнтропийного сплава, легированного азотом, методом селективного лазерного плавления | 2023 |

|

RU2821178C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИИ МЕТОДОМ ПОСЛОЙНОГО ЛАЗЕРНОГО СИНТЕЗА | 2010 |

|

RU2443506C2 |

| СПОСОБ ПРЯМОГО ЛАЗЕРНОГО СИНТЕЗА СВЕРХУПРУГИХ ЭНДОДОНТИЧЕСКИХ ИНСТРУМЕНТОВ ИЗ НИКЕЛИДА ТИТАНА | 2022 |

|

RU2792335C1 |

| Способ селективного лазерного спекания среднеэнтропийного сплава системы Fe-Co-Ni-Cr-С | 2023 |

|

RU2806938C1 |

| Способ изготовления изделия из никелевых сплавов с управляемой переменной структурой | 2022 |

|

RU2810141C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА TiNi С ПЕРЕМЕННЫМ ХИМИЧЕСКИМ СОСТАВОМ С ПОМОЩЬЮ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2022 |

|

RU2808118C2 |

| Способ аддитивного формирования изделия с комбинированной структурой из жаропрочного никелевого сплава с высокотемпературным подогревом | 2023 |

|

RU2821638C1 |

Изобретение относится к технологии изготовления трехмерных объектов, предназначенных для работы в условиях повышенного износа, селективным лазерным плавлением из порошковой композиции WC-Co. Способ включает подготовку порошковой композиции путем механического смешивания частиц WC и Со и последующий послойный лазерный синтез изделия с заданными толщиной слоя, скоростью сканирования и удельной мощностью лазерного излучения. Предварительно осуществляют экспериментальное лазерное плавление отдельных треков на различных скоростях сканирования с различными удельными мощностями лазерного излучения и формированием в каждом треке зоны переплава композиции, зоны переплава легкоплавкого компонента и зоны исходного материала, при этом измеряют толщину упомянутых зон. Затем при послойном лазерном синтезе в качестве заданных выбирают скорость сканирования и удельную мощность лазерного излучения, при которых отношение толщины зоны переплава легкоплавкого компонента к толщине зоны переплава композиции имеет наибольшее значение, а толщину слоя задают из условия LI<L<LII+LI, где L - толщина наносимого порошкового слоя, LI - толщина зоны переплава композиции, LII - толщина зоны переплава легкоплавкого компонента. Обеспечивается повышение качества изготовленных изделий. 1 з.п. ф-лы, 3 ил., 2 табл.

1. Способ изготовления изделий селективным лазерным плавлением порошковой композиции WC-Co, включающий подготовку порошковой композиции путем механического смешивания частиц WC и Со и последующий послойный лазерный синтез изделия с заданными толщиной слоя, скоростью сканирования и удельной мощностью лазерного излучения, отличающийся тем, что предварительно осуществляют экспериментальное лазерное плавление отдельных треков на различных скоростях сканирования с различными плотностями мощности лазерного излучения и формированием в каждом треке зоны переплава композиции, зоны переплава легкоплавкого компонента и зоны исходного материала, измеряют толщину упомянутых зон, при этом послойный лазерный синтез изделия ведут при скорости сканирования и удельной мощности лазерного излучения, обеспечивающих наибольшее значение отношения толщины зоны переплава легкоплавкого компонента к толщине зоны переплава композиции, а толщину слоя задают из условия

LI<L<LII+LI, где

L - толщина наносимого порошкового слоя;

LI - толщина зоны переплава композиции;

LII - толщина зоны переплава легкоплавкого компонента.

2. Способ по п.1, отличающийся тем, что L=LII.

| WANG X.C | |||

| и др | |||

| Direct selective laser sintering od harf metal powders: Experimental study and simulation, The international advanced manufacturing technology, 2002, vol.19, c | |||

| Деревобетонный каток | 1916 |

|

SU351A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ ИЗ ПОРОШКОВЫХ СИСТЕМ | 2014 |

|

RU2562722C1 |

| СПОСОБ ТРЕХМЕРНОЙ ПЕЧАТИ ИЗДЕЛИЙ | 2014 |

|

RU2564604C1 |

| US 20160236372 A1, 18.08.2016. | |||

Авторы

Даты

2018-10-08—Публикация

2017-12-11—Подача