Изобретение относится к технологии лазерного синтеза объемных изделий (ЛСОИ) из порошковых композиций со специальными физико-химическими свойствами и может найти применение в различных областях машиностроения.

Известно изобретение (CN 111992715, опубл. 2020.11.27), в котором раскрывается способ производства добавки к титановому сплаву, в основе которого лежит механическое и металлургическое изменение материала на поверхности вследствие протекания химической реакции, что осуществляется под действием лазерного излучения, в результате чего получается деталь из титанового сплава высокой плотности.

Недостатком данного способа является отсутствие алгоритма по созданию объемного материала с неоднородными физико-химическими свойствами и отсутствие алгоритма по управлению физико-химическими свойствами в процессе получения конечной детали.

Известен метод селективного лазерного спекания (СЛС) порошковых композиций (US 4938816, опубл. 03.07.1990) для выборочного спекания слоя порошка для изготовления детали, содержащей множество спеченных слоев. Устройство включает компьютер, управляющий лазером, который направляет лазерную энергию на порошок для получения спеченной массы. Компьютер либо определяет, либо программирует границы желаемых областей поперечного сечения детали. Наносится порошок, и последовательные слои спекаются до тех пор, пока не будет сформирована законченная деталь.

Недостатком данного способа является отсутствие учета структурно-фазовых преобразований в процессе получения итоговой конечной детали и отсутствие алгоритма по управлению физико-химическими свойствами получаемой детали.

Наиболее близким по технической сущности является способ лазерного синтеза объемных изделий, описанный в патенте (RU 2212982, опубл. 27.09.2003), способ включает подачу порошковой композиции и лазерную обработку слоев формируемого объемного изделия, причем пространственно-переменные, заранее заданные свойства материала в объеме изделий получают в первом варианте путем управляемой подачи порошковых композиций переменного состава в зону лазерной обработки, а во втором - путем динамического изменения параметров лазерной обработки от слоя к слою, например, мощности лазерного излучения, скорости, способа сканирования.

Недостатком способа по прототипу является то, что при получении итоговой конструкции отсутствует алгоритм по управлению физико-химическими свойствами конечной неоднородной структуры с учетом происходящих в процессе ее получения структурно-фазовых преобразований.

Задачей заявляемого изобретения является создание объемного изделия на основе гетерогенного материала с заданными физико-механическими характеристиками на основе структурно-фазовых преобразований.

Техническим результатом заявленного изобретения является получение объемного изделия с заданными улучшенными физико-механическими свойствами посредством управляемого лазерного воздействия.

Для решения данной задачи используется цифровой двойник - это цифровая модель получаемого изделия, моделирующая физико-механические свойства оригинала и его поведение в условиях нагружения.

Технический результат достигается тем, что реализуется способ создания объемного изделия на основе гетерогенного материала с заданными физико-механическими свойствами из порошковых композиций с помощью управляемой лазерной обработки, включающий нанесение слоев порошковых композиций с заданными свойствами на поверхность подложки и их лазерную обработку до формирования слоев объемного изделия. Согласно этому способу, лазерную обработку слоев проводят по заранее разработанному цифровому двойнику, предсказывающему структурно-фазовый состав и новые физико-механические свойства полученного материала объемного изделия с учетом заданной порошковой композиции, посредством цифрового двойника осуществляют регулирование оптимальных режимов лазерного воздействия: мощности излучения, скорости перемещения размера фокального пятна, положения фокуса, шага, траектории сканирования, при этом обеспечивают температуру воздействия на порошковую композицию ниже температуры плавления ее армирующих частиц, и лазерная обработка ведется до формирования структурно-фазового превращения с образованием новых вторичных армирующих частиц в нанометровом диапазоне в гетерогенном материале во всем объеме полученного изделия.

Для заявляемого изобретения характерны следующие отличительные признаки: объемное изделие формируется с учетом заранее разработанного цифрового двойника, предсказывающему структурно-фазовый состав и новые физико-механические свойства полученного материала объемного изделия с учетом заданной исходной порошковой композиции, включающей в своем составе керамические частицы (армирующие частицы). Посредством цифрового двойника осуществляется регулирование оптимальных режимов лазерного воздействия: мощности излучения, скорости перемещения размера фокального пятна, положения фокуса, шага, типа сканирования и др., лазерная обработка ведется до формирования структурно-фазового преобразования с образованием новых вторичных армирующих частиц во всем объеме итогового изделия, при этом получаемые физико-механические свойства изделия определяются не исходными компонентами порошковой композиции, а синтезированными в результате химических реакций вторичными армирующими частицами, физико-механические свойства которых отличаются от исходных фаз и определяются размерами композиций в конечной структуре. Армирующие частицы в конечной структуре представляют собой конфигурацию частичек в микро- и нано-метровом диапазоне, вследствие наномасштабных микроструктурных особенностей получаемый материал обладает повышенными физико-механическими параметрами.

Технически эти условия выполняются посредством:

- подбора компонент порошковой наплавляемой смеси, которые в результате химических реакций при лазерном воздействии по диаграммам состояния образуют вторичные армирующие частицы с отличными от исходных порошков физико-механическими свойствами;

- реализации режимов лазерного воздействия (мощности излучения, скорости перемещения размера фокального пятна, положения фокуса, шага, типа сканирования и др.) эффективного протекания химических реакций для синтеза вторичных армирующих частиц, которые определяют пространственно-переменные заранее заданные свойства материала в объеме формируемого изделия, согласно поставленной задачи.

- предсказания структурно-фазового состава и физико-механических характеристик гетерогенного материала, осуществляемого с учетом разработанной математической модели, что совместно с компьютерным моделированием позволяет создать цифровой двойник материала с необходимыми свойствами.

Контроль режима лазерного воздействия и подбор исходных компонент порошковой наплавляемой смеси приводит к гетерогенному материалу, представляющему собой металлическую матрицу с керамическими композициями (с армирующими частицами) определенного типа, концентрацией и размерами, что является следствием синтеза новых, вторичных армирующих частиц в результате протекания химических реакций между исходными элементами порошковой смеси.

Образованные вторичные фазы отличаются от исходных фаз физико-механическими свойствами и определяются размерами в конечной структуре, что влияет на физико-механические свойства получившейся гетерогенной структуры.

Для прогнозирования состава и упругих свойств конечного получающегося гетерогенного материала разработана математическая модель, которая опирается на статью (Мишин А.В., Фомин В.М. Исследование упругих свойств материала, полученного методом холодного газодинамического напыления с лазерной обработкой // Прикладная механика и техническая физика. 2021. Т. 6).

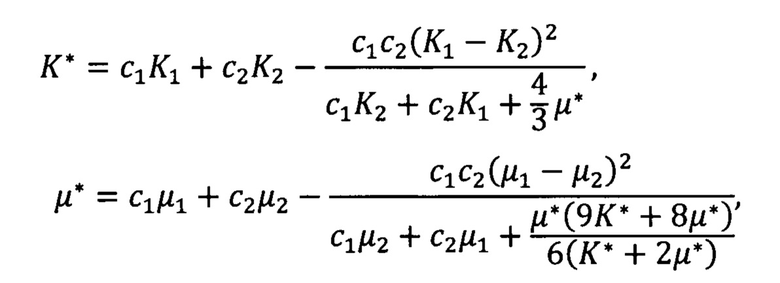

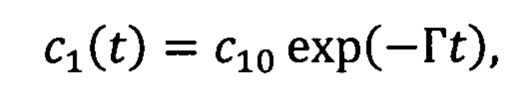

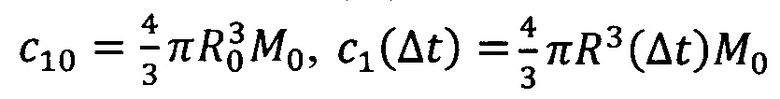

Оценка упругих свойств для двухфазной среды приводит к эффективным коэффициентам упругости K*,μ*, описывающим гетерогенную среду

где с1 - объемная концентрация фазы керамики (с1+с2=1), Ki, μi - объемный и сдвиговый модули фазы i. Учет эволюции объемной концентрации фазы керамики представляется соотношением

где параметр Г содержит члены, которыми характеризуется протекание химической реакции и процесс растворения. Параметр Г посредством зависимости от температуры определяет подаваемую на систему энергии. Управляя временем процесса Δt, объемная концентрация керамики уменьшится со значения с10 до значения c1(Δt).

Рассматривая частицы керамики в виде шаров, их радиус в результате процесса уменьшится от R0 до R(Δt), что можно связать с концентрацией

.

.

при неизменном числе частиц керамики М0. Показана возможность управления упругими свойствами гетерогенного материала, обладающего развитой микроструктурой, отличающейся от традиционных гетерогенных сред с механической смесью фаз, что является следствием протекания химических реакций и процесса растворения. Зависимость представленных эффективных коэффициентов упругости K*, μ* от времени следует рассматривать как смену стационарных состояний.

Фаза керамики и вторичные композиции в конечной структуре представляют собой конфигурацию частичек в микро- и нано-метровом диапазоне, что является следствием реализации комплексного физико-химического процесса вследствие подаваемой на систему энергии лазерного излучения.

Нанометровый диапазон частиц керамики имеет ключевую прикладную важность, т.к. материал в этих масштабах обладает лучшими упругими и прочностными качествами относительно микрометровых масштабов. Вследствие микроструктурных особенностей (вплоть до наномасштаба), получаемый материал обладает повышенными физико-механическими параметрами.

Предлагаемое изобретение иллюстрируется следующими примерами.

Пример 1.

Порошки предварительно просеивались на системе сит 005-05 (ГОСТ 3584-73). Для приготовления порошковых смесей использовался титановый наплавочный порошок ВТ6 на основе (Ti, Al, V) сплава с размером фракции<45 мкм, который механически смешивали с порошком карбида бора (В4С) с размером фракции<63 мкм до равномерного распределения. Составлялись металлокерамические порошковые смеси с концентрацией керамики 0, 2, 4, 6, 8, 10, 15, 20% масс.Формирование объемного изделия осуществлялось путем воздействия непрерывного расфокусированного излучения С02-лазера по поверхности наносимых слоев порошковой смеси на порошковую металло-керамическую смесь. На первом этапе проводилась оптимизация лазерного воздействия на порошковую смесь для нахождения режима эффективного переплавления единичного слоя на подложку с отсутствием дефектов. На следующих этапах наносились и переплавлялись последующие слои порошковой смеси системы ВТ6-В4С с использованием оптимальных режимов (диаметр пучка dЛ=2,5 мм, мощность ЛИ Р=1000 Вт, скорость сканирования v=16,7 мм/с) с формированием вторичных фазовых соединений типа TiB, TiB2, TiC в формируемом материале.

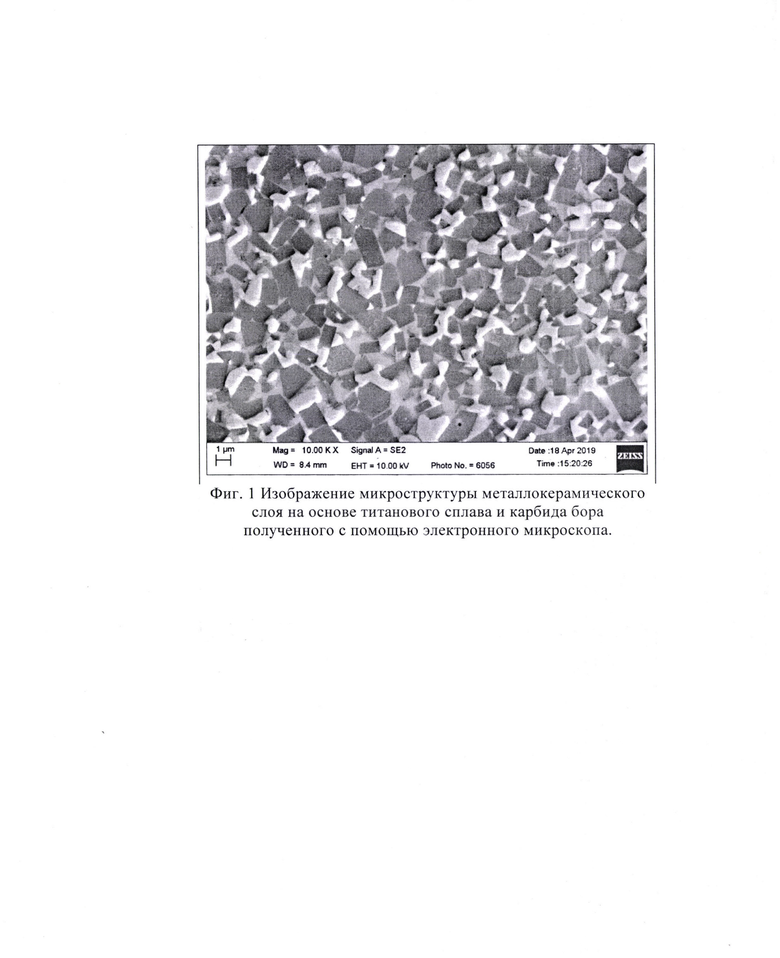

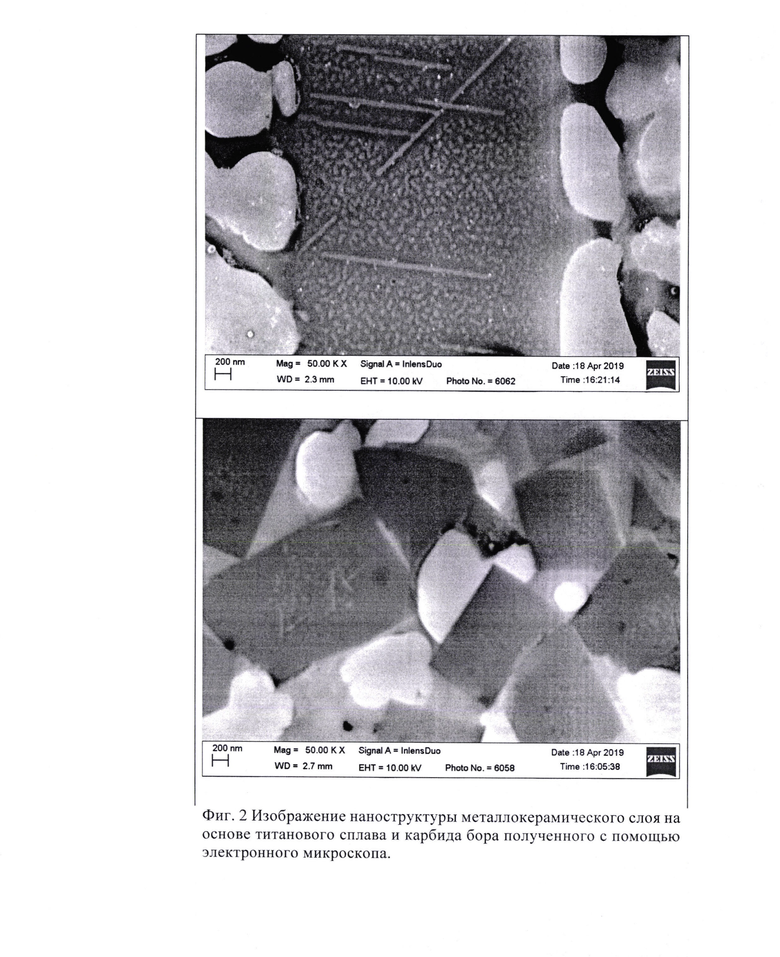

В результате лазерного воздействия керамические частицы окружены вторичными фазами (вискерами и субмикронными частицами), образованными в результате экзотермической реакции между карбидом бора и титаном (см. фиг. 1). При более детальном анализе структуры на наноуровне (см. фиг. 2) видно, что на субмикронном уровне структура становится неоднородной, она содержит богатый набор вторичных фаз различного размера и различного химического состава. Представленные иллюстрации структур показывают различие локальных структур наплавленного слоя. Видно наличие светлых и серых частиц в очень широком диапазоне размеров от субмикронных до десятка микрон, в которых преобладают тяжелые элементы, в нашем случае это могут быть фазы TiB, TiB2 и TiC. Кроме этого наблюдаются темные частицы также в широком диапазоне размеров, в которых должны преобладать легкие элементы. Появление вторичных фазовых соединений способствует улучшению физико-механических свойств (в данном случае упругих и прочностных свойств). В результате использования найденных оптимальных режимов лазерного воздействия на порошковую смесь ВТ6-В4С достигались изменения структурно-фазового состава и физико-механических свойств материала в плоскости, параллельной направлению послойного роста изделия.

Пример 2. Порошки предварительно просеивались на системе сит 005-05 (ГОСТ 3584-73). Для приготовления порошковых смесей использовался никелевый наплавочный порошок на основе (Ni, Cr, Si, В) сплава с размером фракции <63 мкм, который механически смешивали с порошком карбида вольфрама (WC) с размером фракции <63 мкм до равномерного распределения. Составлялись металлокерамические порошковые смеси с концентрацией керамики 20, 40, 60% масс. Формирование объемного изделия осуществлялось путем воздействия непрерывного расфокусированного излучения С02-лазера по поверхности наносимых слоев порошковой смеси. На первом этапе проводилась оптимизация лазерного воздействия на порошковую смесь для нахождения режима эффективного переправления единичного слоя на подложку с отсутствием дефектов. На следующих этапах наносились и переплавлялись последующие слои порошковой смеси системы NiCrSiB - WC с использованием оптимальных режимов (диаметр пучка dл=2 мм, мощность ЛИ Р=1000 Вт, скорость сканирования v=13,3 мм/с) с формированием вторичных фазовых соединений типа W2C, Cr5 В3, Cr23C6 в формируемом материале. В результате использования найденных оптимальных режимов лазерного воздействия на порошковую смесь NiCrSiB - WC достигались изменения структурно-фазового состава (см. фиг. 1 и фиг. 2) и физико-механических свойств материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ КЕРАМИКИ АДДИТИВНОЙ ТЕХНОЛОГИЕЙ ДЛЯ ИЗДЕЛИЙ СЛОЖНОЙ ГЕОМЕТРИИ | 2023 |

|

RU2814669C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ ИЗ ПОРОШКОВЫХ СИСТЕМ | 2014 |

|

RU2562722C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИИ МЕТОДОМ ПОСЛОЙНОГО ЛАЗЕРНОГО СИНТЕЗА | 2010 |

|

RU2443506C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЬЕЗОКЕРАМИЧЕСКИХ ОБЪЕМНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ КОМПОЗИЦИЙ | 1999 |

|

RU2214316C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА ДЛЯ ИЗДЕЛИЙ СЛОЖНОЙ ГЕОМЕТРИЧЕСКОЙ ФОРМЫ | 2023 |

|

RU2816230C1 |

| Способ получения неиспаряемого геттера и композитный геттер для рентгеновской трубки | 2020 |

|

RU2754864C1 |

| Способ формования заготовок изделий сложной формы из порошка кремния | 2019 |

|

RU2707307C1 |

| СПОСОБ ЛАЗЕРНОГО СИНТЕЗА ОБЪЕМНЫХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2000 |

|

RU2212982C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ КОМПОЗИЦИЙ | 2006 |

|

RU2333076C1 |

| СПОСОБ АДДИТИВНОГО ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ПЛАВЛЕНИЕМ ИЛИ СПЕКАНИЕМ ЧАСТИЦ ПОРОШКА С ПОМОЩЬЮ ВЫСОКОЭНЕРГЕТИЧЕСКОГО ПУЧКА С ПОРОШКАМИ, АДАПТИРОВАННЫМИ К ЦЕЛЕВОЙ ПАРЕ ПРОЦЕСС/МАТЕРИАЛ | 2014 |

|

RU2682188C2 |

Изобретение относится к порошковой металлургии, в частности к технологии лазерного синтеза объемных изделий из порошковых композиций. Может использоваться в различных областях машиностроения. На поверхность подложки наносят слои порошковой композиции, содержащей металлический порошок и армирующие керамические частицы, и проводят лазерную обработку до формирования объемного изделия. Лазерную обработку слоев проводят по заранее разработанному цифровому двойнику, обеспечивающему регулирование мощности излучения, скорости сканирования, диаметра пучка, положения фокуса, шага и траектории сканирования при температуре ниже температуры плавления керамических армирующих частиц до прохождения фазово-структурного превращения с образованием в гетерогенном материале вторичных армирующих керамических частиц нанометрового диапазона. Технический результат - получение объемного изделия с заданным уровнем физико-механических свойств. 2 ил., 2 пр.

Способ получения объемного изделия из гетерогенного материала, содержащего металлическую матрицу и керамические армирующие частицы, путем управляемой лазерной обработки, включающий нанесение слоев порошковой композиции, содержащей металлический порошок и армирующие керамические частицы, на поверхность подложки и их лазерную обработку до формирования объемного изделия, отличающийся тем, что лазерную обработку слоев проводят по заранее разработанному цифровому двойнику, обеспечивающему регулирование таких режимов лазерного воздействия, как мощность излучения, скорость сканирования, диаметр пучка, положения фокуса, шаг и траектория сканирования, при этом лазерную обработку ведут при температуре ниже температуры плавления керамических армирующих частиц до прохождения фазово-структурного превращения с образованием в гетерогенном материале вторичных армирующих керамических частиц нанометрового диапазона, отличающихся от исходных керамических частиц физико-механическими свойствами, во всем объеме изделия.

Авторы

Даты

2023-05-15—Публикация

2022-02-15—Подача