Изобретение относится к технологии изготовления изделий сложной формы из высокопрочных алюминиевых сплавов и может найти применение в разных отраслях машиностроения, например, для изготовления высоконагруженных деталей и узлов авиационных, космических, энергетических, спортивных и иных изделий.

Сплавы алюминия являются одними из наиболее перспективных материалов в рассматриваемых областях техники ввиду их высоких прочностных показателей при относительно невысоких весовых и стоимостных параметрах. Немаловажно, что в своем большинстве алюминиевые сплавы пригодны к реализации технологии селективного лазерного плавления (СЛП), обеспечивающей послойное формирование изделий уникальной конструкции без применения оснастки непосредственно по 3D CAD данным (компьютерным моделям).

Наибольшее распространение среди алюминиевых сплавов, используемых в СЛП, получили сплавы AlSi12 и AlSi10Mg. Однако прочностные характеристики указанных сплавов зачастую не удовлетворяют требованиям аэрокосмической, энергетической, спортивной и иных отраслей.

Высокопрочные алюминиевые сплавы, такие как 7075 (согласно International Alloy Designation System (IADS), в российской версии - сплав В95), широко используются в авиационных, космических, энергетических и спортивных конструкциях из-за их высокой прочности, обрабатываемости и относительно низкой стоимости. Увеличение содержания Cu, Mg и Zn увеличивает прочность материала, но также приводит к уменьшению пластичности и увеличению трещинообразования. Данные по успешному применению этого сплава для изготовления деталей методом СЛП в открытых источниках информации отсутствуют.

Наиболее близким по технической сущности к предлагаемому изобретению является выбранный в качестве прототипа способ послойного изготовления детали из порошка алюминиевого сплава, включающий формирование порошка для селективного лазерного плавления из алюминиевого сплава и формообразование детали послойным селективным лазерным плавлением порошка на заданных режимах (RU 2630096 С2, B22F 3/105, 05.09.2017)

К недостаткам прототипа следует отнести невозможность изготовления изделий из порошка высокопрочного алюминиевого сплава Al 7075 или В95.

Задача изобретения - разработка способа послойного изготовления детали из порошка алюминиевого сплава 7075 или В95 селективным лазерным плавлением по 3D CAD данным.

Технический результат - улучшение эксплуатационных свойств изготавливаемой детали за счет повышения точности и прочности при одновременном снижении массогабаритных параметров.

Поставленная задача решается, а заявленный технический результат достигается тем, что в способе послойного изготовления детали из порошка алюминиевого сплава 7075 или В95, включающем формирование порошка для селективного лазерного плавления из алюминиевого сплава 7075 или В95 и формообразование детали послойным селективным лазерным плавлением порошка на заданных режимах, при этом предварительно изготавливают экспериментальные фрагменты слоев с различными скоростями сканирования и удельными мощностями лазерного излучения с формированием в каждом фрагменте зоны кипения, зоны плавления и зоны исходного материала, измеряют толщину упомянутых зон, при этом послойное селективное лазерное плавление ведут при скорости сканирования и удельной мощности лазерного излучения, обеспечивающих наибольшее значение отношения толщины зоны плавления к толщине зоны кипения, а толщину наносимого слоя порошка L задают из условия L1<L<L2+L1, где L - толщина наносимого порошкового слоя; L1 - толщина зоны кипения; L2 - толщина зоны плавления, оптимально устанавливать L1=L2. Изобретение поясняется графическими материалами, где:

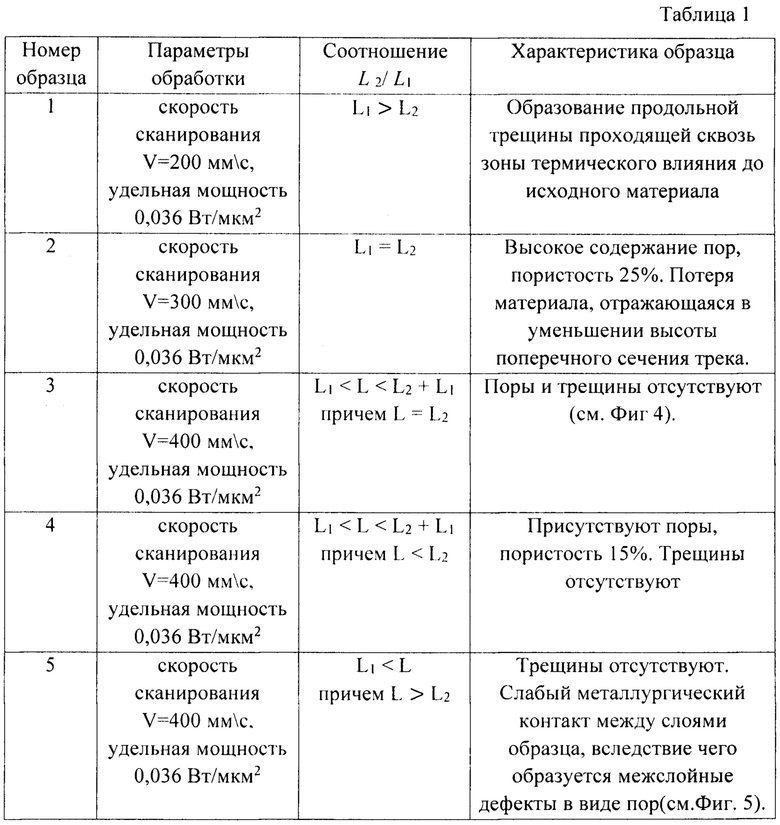

Фиг. 1 - снимки поперечных сечений полученных треков;

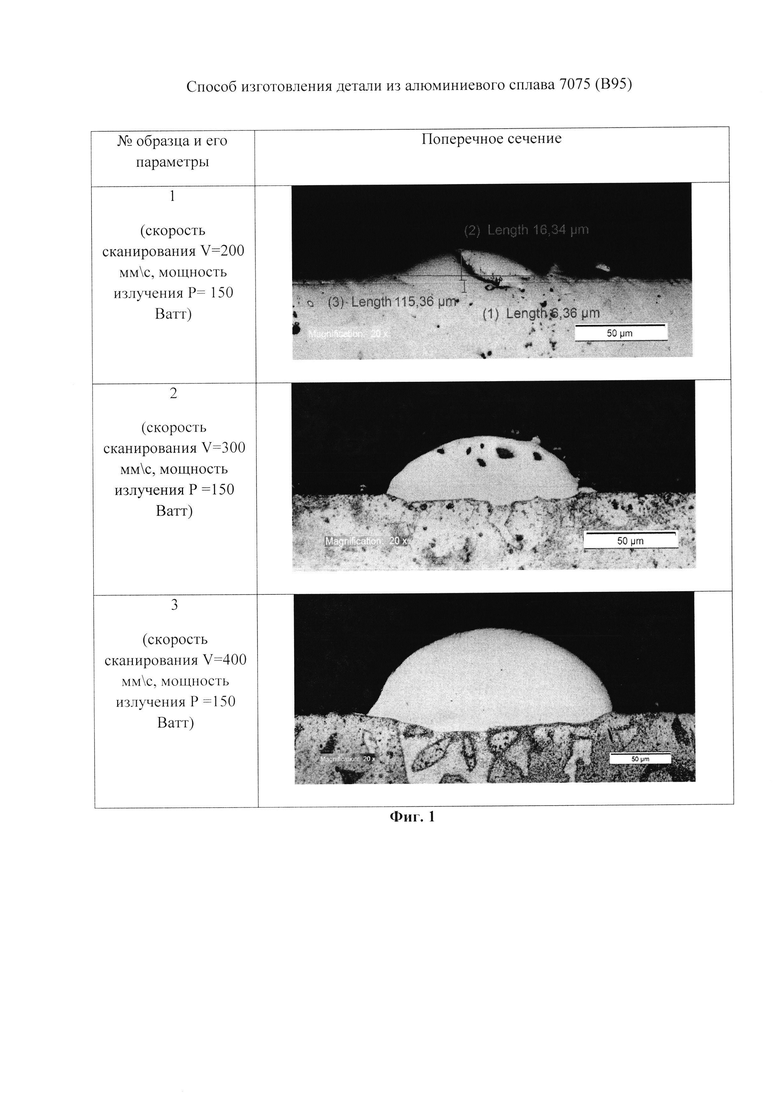

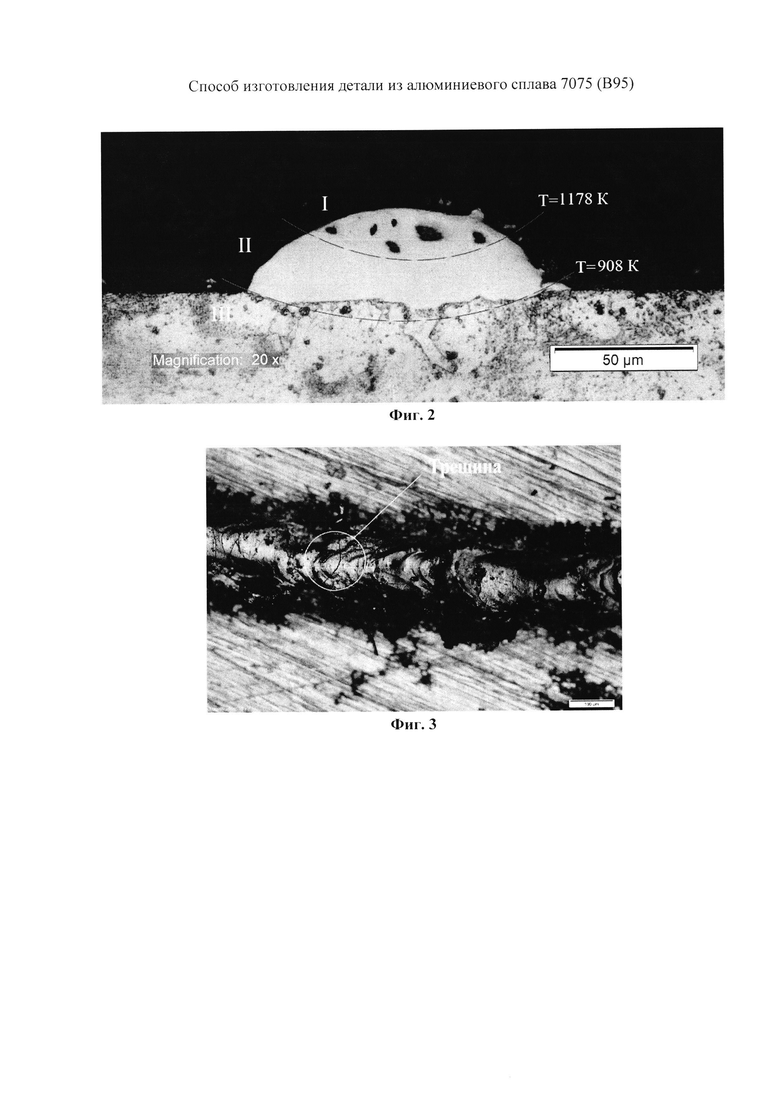

Фиг. 2 - сплавленный трек с трещиной;

Фиг. 3 - зоны термического влияния (I - зона кипения материала, II - зона плавления материала, III - зона исходного материала);

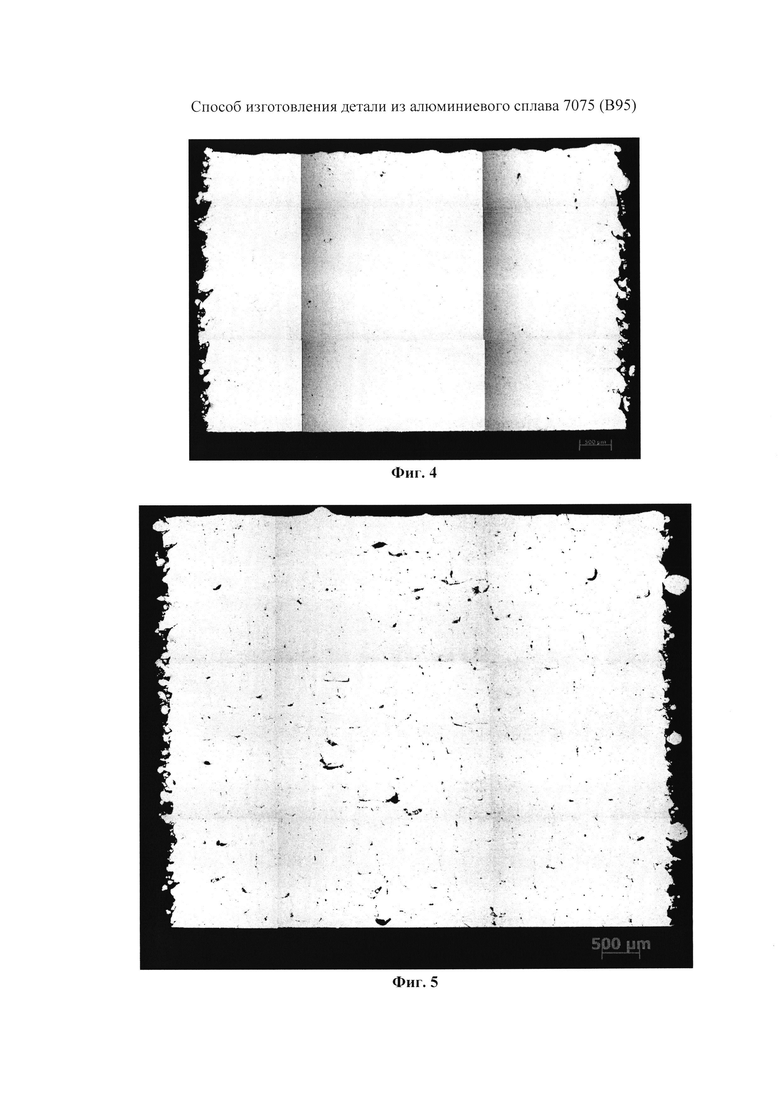

Фиг. 4 - поперечное сечение многослойного образца.

Фиг. 5 - поперечное сечение многослойного образца с дефектами.

Способ послойного изготовления детали из порошка алюминиевого сплава 7075 или В95, включает формирование порошка для селективного лазерного плавления из алюминиевого сплава 7075 или В95 и формообразование детали послойным селективным лазерным плавлением порошка на заданных режимах, при этом предварительно изготавливают экспериментальные фрагменты слоев с различными скоростями сканирования и удельными мощностями лазерного излучения с формированием в каждом фрагменте зоны кипения, зоны плавления и зоны исходного материала, измеряют толщину упомянутых зон, при этом послойное селективное лазерное плавление ведут при скорости сканирования и удельной мощности лазерного излучения, обеспечивающих наибольшее значение отношения толщины зоны плавления к толщине зоны кипения, а толщину наносимого слоя порошка L задают из условия

L1<L<L2+L1, где

L - толщина наносимого порошкового слоя;

L1 - толщина зоны кипения;

L2 - толщина зоны плавления.

Толщина наносимого порошкового слоя может быть: L=L2.

Изобретение основано на следующих основаниях.

Для определения окна технологических параметров СЛП необходимо проводить параметрический анализ. Экспериментальное лазерное плавление отдельных треков на различных скоростях сканирования с различными удельными мощностями лазерного излучения позволяет определять размер и качество материала в зонах термического влияния лазерного воздействия.

Для исследования лазерного излучения на материал Al 7075 и определения параметров лазерного излучения использовался порошок алюминиевого сплава Al 7075 (Al (осн), Zn (5,9)%, Mg (2,4)%, Cu (1,75)%, Si - менее 0,40%, Cr и Mn - менее 0,30%, Fe - менее 0,1%) со средним размером фракций 30 мкм (размер фракции - величина переменная, зависит от возможностей доступного производящего фракцию оборудования). Применялся иттербиевый волоконный лазер непрерывного действия с длиной волны 1075 нм, диаметром пятна лазера 73 мкм и мощностью, варьируемой в пределах 150 Вт. Результаты эксперимента (не все, но наиболее характерные для демонстрации физики процесса и ее влияния на достигаемый технический результат) приведены в представленных графических материалах (см. Фиг. 1).

На снимках поперечного сечения образцов видны три зоны: I - зона кипения, II - зона плавления, III - зона исходного материала. Для наглядности данные зоны разделены пунктирными линиями. Для интерпретации полученных изображений были рассчитаны распределения температуры в поперечном сечении образца 2 (см. Фиг. 2). Зона II соответствует температурному интервалу от 908 К (температура ликвидус Al 7075) до 1178 К (температура кипения цинка). В зоне III - зона кипения, при интенсивном испарении материала и последующей кристаллизации образуются поры, в отдельных случаях с образованием трещин на поверхности и внутри (см. Фиг. 3). В зоне II (зона плавления) соответствующей температурному интервалу от 908 К (температура ликвидус Al 7075) до 1178 К (температура кипения цинка) не наблюдалось образования пор и трещин, что является благоприятным фактором для СЛП данного материала.

Исходя из температурных полей упомянутых зон (температурные поля достаточно хорошо визуализируются в поперечных сечениях треков, как это показано в представленных графических материалах, при необходимости могут быть рассчитаны по модели (см. Т.В. Тарасова, А.В. Гусаров, К.Э. Протасов, А.А. Филатова. Влияние тепловых полей на структуру коррозионностойких сталей при различных схемах лазерной обработки // Металловедение и термическая обработка металлов. 2017. №7. С. 37-44). С помощью масштабной линейки на поперечных сечениях/срезах образцов можно оценить соотношение толщин зон термического влияния. Так в поперечном сечении образца №1 образовалась трещина, которая так же образовалась на поверхности данного образца. Высота данного трека составила 16 мкм при нанесенном порошковом слое в 50 мкм, что говорит о сильном испарении материала. Для образца №3 зона II (плавления) толщиной 50 мкм, при нанесенном ранее порошковом слое в 50 мкм, позволяет говорить об отсутствии испарения, что так же подтверждается отсутствием пор. В образце №2 зона I (кипения) и зона II (плавления) приблизительно равны по толщине. Из снимка видно, что высота валика меньше нанесенного порошкового слоя, что говорит о его испарении, не таком активном как в образце №1, но достаточном для образования пор.

Резюмируя результаты проведенных исследований, нужно отметить, что выбор толщины наносимого порошкового слоя L является важным параметром, влияющим на качество изделия. Даже в диапазоне удовлетворяющих условию L1<L<L2+L1 толщина наносимого порошкового слоя влияет на получаемый материал (см. Таблица 1).

Из представленной таблицы видно, что наилучшими показателями обладает образец, изготовленный при L=L2 и соблюдении условия, что в качестве заданных режимов выбирают скорость сканирования и удельную мощность лазерного излучения, при которых отношение толщины зоны плавления к толщине зоны кипения имеет наибольшее значение, допустимые параметры характерны для образца 3, и неудовлетворительными показателями обладают образцы, изготовленные с использованием параметров, выходящих за рамки заявленных.

Изложенное позволяет сделать вывод о том, что поставленная задача - разработка способа послойного изготовления детали из порошка алюминиевого сплава 7075 или В95 селективным лазерным плавлением по 3D CAD данным - решена, а заявленный технический результат улучшение эксплуатационных свойств изготавливаемой детали за счет повышения точности и прочности при одновременном снижении массогабаритных параметров - достигнут.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в формуле признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности, неизвестной на дату приоритета из уровня техники, необходимых признаков, достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Свойства, регламентированные в заявленном соединении отдельными признаками, общеизвестны из уровня техники и не требуют дополнительных пояснений.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для изготовления изделий в разных отраслях машиностроения, например, для изготовления высоконагруженных деталей и узлов авиационных, космических, энергетических, спортивных и иных изделий;

- для заявленного объекта в том виде, как он охарактеризован в формуле изобретения, подтверждена возможность его осуществления с помощью вышеописанных в материалах заявки и известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствует условиям патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий селективным лазерным плавлением порошковой композиции WC-Co | 2017 |

|

RU2669135C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ ИЗ ПОРОШКОВЫХ СИСТЕМ | 2014 |

|

RU2562722C1 |

| Способ получения изделий из порошкового материала 94WC6Co | 2017 |

|

RU2669034C1 |

| СПОСОБ ПРЯМОГО ЛАЗЕРНОГО СИНТЕЗА СВЕРХУПРУГИХ ЭНДОДОНТИЧЕСКИХ ИНСТРУМЕНТОВ ИЗ НИКЕЛИДА ТИТАНА | 2022 |

|

RU2792335C1 |

| Устройство для получения изделий из порошкообразных материалов | 2017 |

|

RU2705822C1 |

| Способ аддитивного формирования изделия с комбинированной структурой из жаропрочного никелевого сплава с высокотемпературным подогревом | 2023 |

|

RU2821638C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАЗМОННОЙ ПЛЕНОЧНОЙ СТРУКТУРЫ ИЗ АДДИТИВНЫХ ПОРОШКОВ НА ОСНОВЕ АЛЮМИНИЯ | 2017 |

|

RU2689479C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА TiNi С ПЕРЕМЕННЫМ ХИМИЧЕСКИМ СОСТАВОМ С ПОМОЩЬЮ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2022 |

|

RU2808118C2 |

| Способ селективного лазерного спекания среднеэнтропийного сплава системы Fe-Co-Ni-Cr-С | 2023 |

|

RU2806938C1 |

| Способ изготовления изделия из никелевых сплавов с управляемой переменной структурой | 2022 |

|

RU2810141C1 |

Изобретение относится к технологии изготовления изделий сложной формы из высокопрочных алюминиевых сплавов. Способ послойного изготовления детали из порошка алюминиевого сплава 7075 или В95 включает формирование порошка для селективного лазерного плавления и формообразование детали послойным селективным лазерным плавлением порошка на заданных режимах. Предварительно изготавливают экспериментальные фрагменты слоев с различными скоростями сканирования и удельными мощностями лазерного излучения с формированием в каждом фрагменте зоны кипения, зоны плавления и зоны исходного материала, измеряют толщину упомянутых зон. Послойное селективное лазерное плавление ведут при скорости сканирования и удельной мощности лазерного излучения, обеспечивающих наибольшее значение отношения толщины зоны плавления к толщине зоны кипения, а толщину наносимого слоя порошка L задают из условия L1<L<L2+L1, где L1 - толщина зоны кипения, L2 - толщина зоны плавления. Обеспечивается улучшение эксплуатационных свойств изготавливаемой детали за счет повышения точности и прочности. 1 з.п. ф-лы, 5 ил., 1 табл.

1. Способ послойного изготовления детали из порошка алюминиевого сплава 7075 или В95, включающий формирование порошка для селективного лазерного плавления из алюминиевого сплава 7075 или В95 и формообразование детали послойным селективным лазерным плавлением порошка на заданных режимах, отличающийся тем, что предварительно изготавливают экспериментальные фрагменты слоев с различными скоростями сканирования и удельными мощностями лазерного излучения с формированием в каждом фрагменте зоны кипения, зоны плавления и зоны исходного материала, измеряют толщину упомянутых зон, при этом послойное селективное лазерное плавление ведут при скорости сканирования и удельной мощности лазерного излучения, обеспечивающих наибольшее значение отношения толщины зоны плавления к толщине зоны кипения, а толщину наносимого слоя порошка L задают из условия L1<L<L2+L1, где L1 - толщина зоны кипения, L2 - толщина зоны плавления.

2. Способ по п.1, отличающийся тем, что L=L2.

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА С ПОМОЩЬЮ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2014 |

|

RU2630096C2 |

| WO 2015001241 A2, 08.01.2015 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ КОМПОЗИЦИЙ | 2006 |

|

RU2333076C1 |

Авторы

Даты

2019-04-03—Публикация

2017-12-11—Подача