Изобретение относится к ароматическим сополиариленэфирсульфонам, используемым в качестве термо-, и теплостойких конструкционных полимерных материалов, а также к способу их получения.

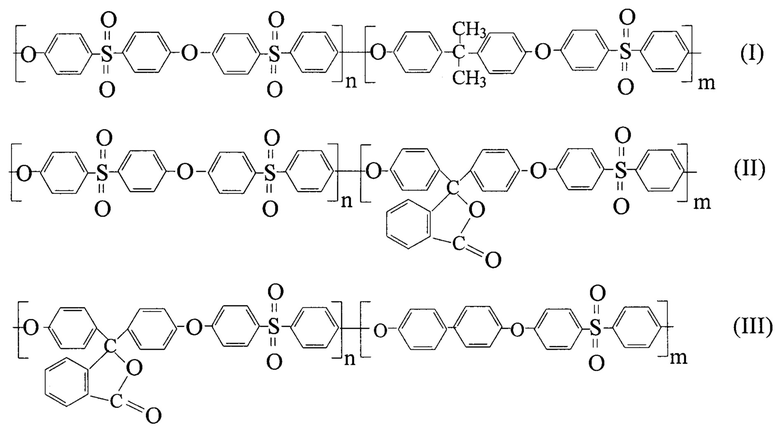

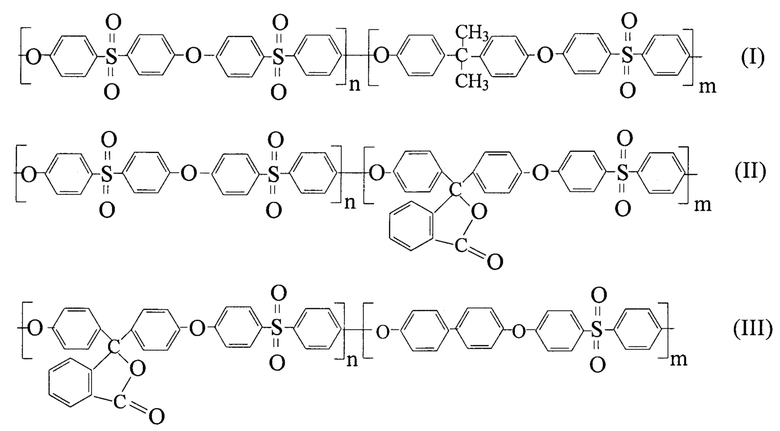

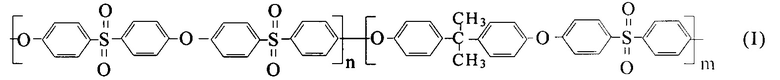

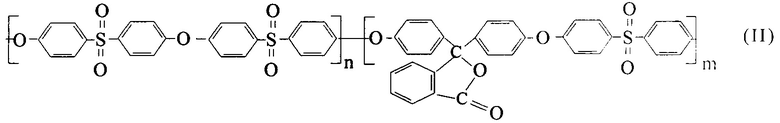

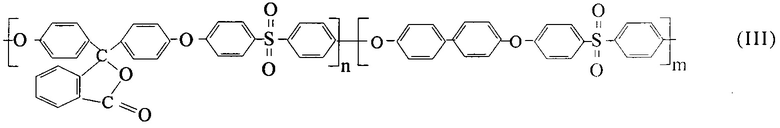

Предлагаемые ароматические сополиариленэфирсульфоны (СПАЭС) представляют собой соединения формул:

I - СПАЭС из 4,4'-диоксидифенилсульфона, 4,4'-диоксидифенилпропана и 4,4'-дихлордифенилсульфона; II - СПАЭС из 4,4'-диоксидифенилсульфона, фенолфталеина и 4,4'-дихлордифенилсульфона; III - СПАЭС из фенолфталеина, 4,4'-диоксидифенила, и 4,4'-дихлордифенилсульфона.

Способ получения ароматических сополиариленэфирсульфонов заключается в проведении реакций высокотемпературной поликонденсации между 4,4'-дихлордифенилсульфоном (ДХДФС) и диофенолами-4,4'-диоксидифенилсульфоном (ДОФС), 4,4'-диоксидифенилпропаном (ДОФП), 4,4'-диоксидифенилом (ДОДФ), фенолфталеином (Ф/Ф) в среде N,N-диметилацетамида (ДМАА) при постадийной загрузке дифенолов, разбавлении реакционной смеси отогнанным в процессе синтеза ДМАА. Мольное соотношение дифенолов составляет от 0,1 до 0,9 и от 0,9 до 0,1.

Технический результат - получение ароматических сополиариленэфирсульфонов с высокими значениями термо- и теплостойкости более простым и экономичным способом.

Изобретение относится к высокомолекулярным соединениям, в частности к способу получения сополиариленэфирсульфонов. Синтезируемые СПАЭС могут найти применение как термо- и теплостойкие конструкционные полимерные материалы.

Известны полиэфисульфоны, сополиэфирсульфоны на основе ДОДФС, ДФП, Ф/Ф и способы их получения [1-5]. Недостатками этих полиэфиров являются длительность реакции - 6-36 часов), трудности с выделением конечного продукта и очистки, невысокие значения термических и физико-механических свойств.

В качестве наиболее близкого аналога (прототипа) может быть принят способ получения поли- и сополиэфирсульфонов [6]. В этой работе предлагается получать поли- и сополиэфирсульфоны в инертной атмосфере взаимодействием ароматических бисфенолов и галоидароматических сульфонов в среде диметилсульфона в присутствии избытка по отношению к ароматическим бисфенолам смеси карбоната и гидрокарбоната калия, измельчением реакционной массы по окончании синтеза непосредственно или после разбавления растворителем до соотношения реакционная масса: растворитель 1:5, преимущественно 1:2, до частиц размером 0,01-5,5 мм, преимущественно 0,5-1,0 мм, и промывка экстрагентом при перемешивании. Избыток смеси карбоната и гидрокарбоната калия составляет до 50 мол. %. Экстрагент - вода или жидкость, в том числе и многокомпонентная, вызывающая набухание полимера. Синтезы поли- и сополиэфирсульфонов проводят при температурах 230-235°С сначала с использованием прямого холодильника, затем обратного.

Недостатками предлагаемого способа получения поли- и сополиэфирсульфонов являются использование дорогого диметилсульфона, высокие температуры синтеза, сложность аппаратурного оформления, большой избыток используемых карбоната и гидрокарбоната калия составляющих до 50 мол. %.

Задачей изобретения является разработка упрощенного, экономичного способа синтеза СПАЭС с высокими значениями термо-, теплостойкости и механических свойств. Поставленная цель достигается тем, что проводится синтез СПАЭС строений:

где:

- I - СПАЭС из 4,4'-диоксидифенилсульфона, 4,4'-диоксидифенилпропана и 4,4'-дихлордифенилсульфона; II - СПАЭС из 4,4'-диоксидифенилсульфона, фенолфталеина и 4,4'-дихлордифенилсульфона; III СПАЭС из фенолфталеина, 4,4'-диоксидифенила, и 4,4'-дихлордифенилсульфона в среде ДМАА с постадийной загрузкой дифенолов, разбавлением реакционной смеси отогнанным в процессе получения полимера N,N-диметилацетамидом;

- соотношение звеньев n=0.1:0.9, m=0,9:1.

Сущность способа получения СПАЭС заключается в том, что в реакцию поликонденсации с ДХДФС осуществляется путем введения дифенолов в реакционную среду в соответствии с их активностью в реакциях нуклеофильного замещения, причем, оптимальная, более низкая температура реакции соответствует 165°С. Отличительной особенностью данного способа так же является вторичное использование N,N-диметилацетамида, что приводит к экономии растворителя, упрощению стадии выделения полимера, удешевлению стоимости сополиэфира и лучшей очистке конечного продукта от ионных примесей.

Пример 1.

Синтез сополиариленэфирсульфона I из 4,4'-диоксидифенилсульфона, 4,4'-диоксидифенилпропана и 4,4'-дихлордифенилсульфона при мольном соотношении ДОФС:ДОФП=0,1:0,9.

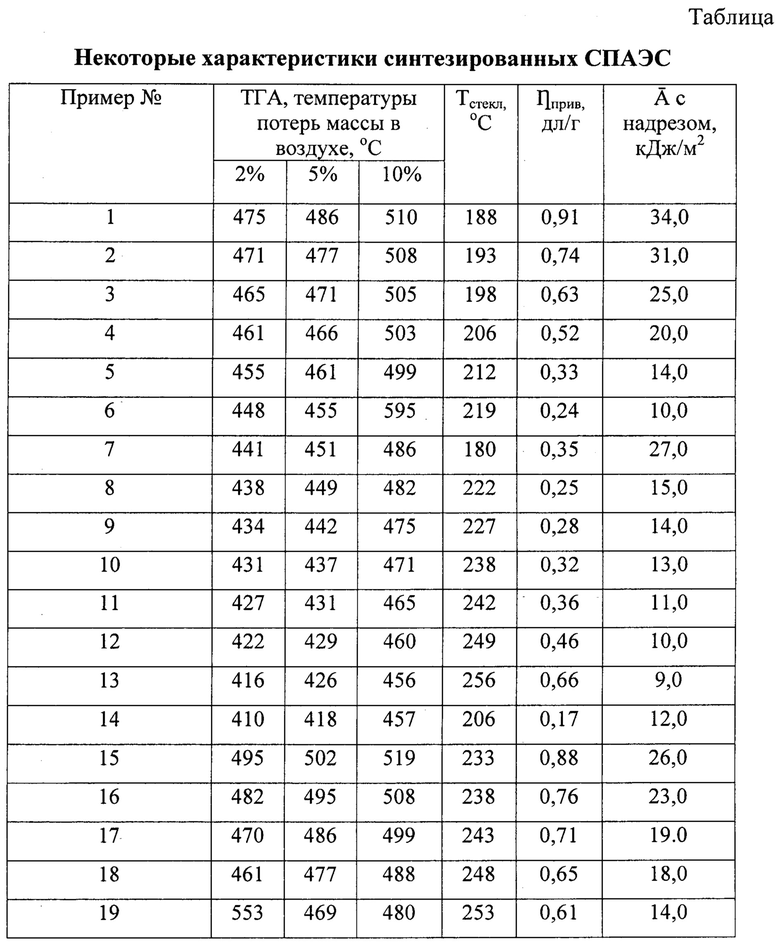

В трехгорловую колбу, снабженную мешалкой, усовершенствованной ловушкой Дина-Старка (позволяет следить за температурой отгоняемых паров) и приспособлением для ввода газообразного азота, загружают 3,754 г (0,015 моль, 10%) ДОДФС, 43,075 г (0,15 моль) ДХДФС, 24,878 г (0,18 моль) карбоната калия, 400 мл N,N-диметилацетамида, включают подачу газообразного азота. Температуру поднимают до 165°С, отгоняя воду в виде азеотропной смеси с ДМАА. После полной отгонки воды, температура отгоняющихся паров принимает постоянное значение, выдерживают 30 минут, и опускают температуру до 90°С. При постоянной подаче азота добавляют в колбу 30,820 г (0,135 моль, 90%) ДОФП. Снова поднимают температуру до 165°С, и выдерживают в течение 2-х часов. Смесь разбавляют в горячем состоянии отогнанным в ходе реакции ДМАА и осаждают полимер, прикапывая к подкисленной воде при интенсивном перемешивании. Осадок сополиэфирсульфона отфильтровывают, промывают водой от ионов и N,N-диметилацетамида и сушат при 70°С 2 часа, при 150°С 2 часа, при 180°С 3 часа. N,N-диметилацетамид отгоняют из надосадочной жидкости, и его можно использовать для следующих синтезов. Приведенная вязкость, температурные характеристики, ударная вязкость синтезированного и последующих сополиариленсульфонов даны в таблице 1.

Пример 2.

Синтез сополиариленэфирсульфона I из 4,4'-диоксидифенилсульфона, 4,4'-диоксидифенилпропана и 4,4'-дихлордифенилсульфона при мольном соотношении ДОФС:ДОФП=0,2:0,8.

Синтез и выделение сополиэфира проводят по примеру 1, только загрузки дифенолов составляют: 7,520 г (0,03 моль, 20%) ДОФС, 27,395 г (0,12 моль, 80%) ДОФП. Характеристики СПАЭС приведены в таблице 1.

Пример 3.

Синтез сополиариленэфирсульфона I из 4,4'-диоксидифенилсульфона, 4,4'-диоксидифенилпропана и 4,4'-дихлордифенилсульфона при мольном соотношении ДОФС:ДОФП=0,3:0,7.

Синтез и выделение сополиэфира проводят по примеру 1, только загрузки дифенолов составляют: 11,262 г (0,045 моль, 30%) ДОФС, 23,971 г (0,105 моль, 70%) ДОФП. Характеристики СПАЭС приведены в таблице 1.

Пример 4.

Синтез сополиариленэфирсульфона I из 4,4'-диоксидифенилсульфона, 4,4'-диоксидифенилпропана и 4,4'-дихлордифенилсульфона при мольном соотношении ДОФС:ДОФП=0,5:0,5.

Синтез и выделение сополиэфира проводят по примеру 1, только загрузки дифенолов составляют: 18,770 г (0,075 моль, 50%) ДОФС, 17,122 г (0,075 моль, 50%) ДОФП. Характеристики СПАЭС приведены в таблице 1.

Пример 5.

Синтез сополиариленэфирсульфона I из 4,4'-диоксидифенилсульфона, 4,4'-диоксидифенилпропана и 4,4'-дихлордифенилсульфона при мольном соотношении ДОФС:ДОФП=0,7:0,3.

Синтез и выделение сополиэфира проводят по примеру 1, только загрузки дифенолов составляют: 26,278 г (0,105 моль, 70%) ДОФС, 10,273 г (0,045 моль, 30%) ДОФП. Характеристики СПАЭС приведены в таблице 1.

Пример 6.

Синтез сополиариленэфирсульфона I из 4,4'-диоксидифенилсульфона, 4,4'-диоксидифенилпропана и 4,4'-дихлордифенилсульфона при мольном соотношении ДОФС:ДОФП=0,9:0,1.

Синтез и выделение сополиэфира проводят по примеру 1, только загрузки дифенолов составляют: 33,786 г (0,135 моль, 90%) ДОФС, 3,424 г (0,015 моль, 10%) ДОФП. Характеристики СПАЭС приведены в таблице 1.

Пример 7.

Синтез сополиариленэфирсульфона I из 4,4'-диоксидифенилсульфона, 4,4'-диоксидифенилпропана и 4,4'-дихлордифенилсульфона при мольном соотношении ДОФС:ДОФП=0,1:0,9. Сравнительный с примером 1.

Синтез и выделение сополиэфира проводят по примеру 1, только загрузки всех реагентов проводят одновременно. Соответственно, температуру с целью добавления 4,4'-диоксидифенилпропана не понижают. После завершения отгонки воды, реакционную смесь выдерживают в течение 2,5-х часов. Характеристики СПАЭС приведены в таблице 1.

Пример 8.

Синтез сополиариленэфирсульфона II из фенолфталеина, 4,4'-диоксидифенилсульфона и 4,4'-дихлордифенилсульфона при мольном соотношении Ф/Ф:ДОФС=0,1:0,9.

В трехгорловую колбу, снабженную мешалкой, усовершенствованной ловушкой Дина-Старка (позволяет следить за температурой отгоняемых паров) и приспособлением для ввода газообразного азота, загружают 33,786 г (0,135 моль, 90%) ДОФС, 43,075 г (0,15 моль) ДХДФС, 24,878 г (0,18 моль) карбоната калия, 400 мл N,N-диметилацетамида, включают подачу газообразного азота. Температуру поднимают до 165°С, отгоняя воду в виде азеотропной смеси с ДМАА. После полной отгонки воды, температура отгоняющихся паров принимает постоянное значение, выдерживают 30 минут, и опускают температуру до 90°С. При постоянной подаче азота добавляют в колбу 4,775 г (0,015 моль, 10%) Ф/Ф. Снова поднимают температуру до 165°С, и выдерживают в течение 2-х часов. Смесь разбавляют в горячем состоянии отогнанным в ходе реакции ДМАА и осаждают полимер, прикапывая к подкисленной воде при интенсивном перемешивании. Осадок сополиэфирсульфона отфильтровывают, промывают водой от ионов и N,N-диметилацетамида и сушат при 70°С 2 часа, при 150°С 2 часа, при 180°С 3 часа. N,N-диметилацетамид отгоняют из надосадочной жидкости, и его можно использовать для следующих синтезов. Приведенная вязкость, температурные характеристики, ударная вязкость синтезированного и последующих сополиариленсульфонов даны в таблице 1.

Пример 9.

Синтез сополиариленэфирсульфона II из фенолфталеина, 4,4'-диоксидифенилсульфона и 4,4'-дихлордифенилсульфона при мольном соотношении Ф/Ф:ДОФС=0,2:0,8.

Синтез и выделение сополиэфира проводят по примеру 8, только загрузки дифенолов составляют: 9,55 г (0,03 моль, 20%) Ф/Ф, 30,032 г (0,12 моль, 80%) ДОФС. Характеристики СПАЭС приведены в таблице 1.

Пример 10.

Синтез сополиариленэфирсульфона II из фенолфталеина, 4,4'-диоксидифенилсульфона и 4,4'-дихлордифенилсульфона при мольном соотношении Ф/Ф:ДОФС=0,3:0,7.

Синтез и выделение сополиэфира проводят по примеру 8, только загрузки дифенолов составляют: 14,245 г (0,045 моль, 30%) Ф/Ф, 26,278 г (0,105 моль, 70%) ДОФС. Характеристики СПАЭС приведены в таблице 1.

Пример 11.

Синтез сополиариленэфирсульфона II из фенолфталеина, 4,4'-диоксидифенилсульфона и 4,4'-дихлордифенилсульфона при мольном соотношении Ф/Ф:ДОФС=0,5:0,5.

Синтез и выделение сополиэфира проводят по примеру 8, только загрузки дифенолов составляют: 23,875 г (0,075 моль, 50%) Ф/Ф, 18,770 г (0,075 моль, 50%) ДОФС. Характеристики СПАЭС приведены в таблице 1.

Пример 12.

Синтез сополиариленэфирсульфона II из фенолфталеина, 4,4'-диоксидифенилсульфона и 4,4'-дихлордифенилсульфона при мольном соотношении Ф/Ф:ДОФС=0,7:0,3.

Синтез и выделение сополиэфира проводят по примеру 8, только загрузки дифенолов составляют: 33,425 г (0,105 моль, 70%) Ф/Ф, 11,262 г (0,045 моль, 30%) ДОФС. Характеристики СПАЭС приведены в таблице 1.

Пример 13.

Синтез сополиариленэфирсульфона II из фенолфталеина, 4,4'-диоксидифенилсульфона и 4,4'-дихлордифенилсульфона при мольном соотношении Ф/Ф:ДОФС=0,9:0,1.

Синтез и выделение сополиэфира проводят по примеру 8, только загрузки дифенолов составляют: 42,975 г (0,135 моль, 90%) Ф/Ф, 3,754 г (0,015 моль, 10%) ДОФС. Характеристики СПАЭС приведены в таблице 1.

Пример 14.

Синтез сополиариленэфирсульфона II из фенолфталеина, 4,4'-диоксидифенилсульфона и 4,4'-дихлордифенилсульфона при мольном соотношении Ф/Ф:ДОФС=0,1:0,9.

Сравнительный с примером 8.

Синтез и выделение сополиэфира проводят по примеру 8, только загрузки всех реагентов проводят одновременно. Соответственно, температуру реакционной смеси для добавления фенолфталеина не понижают. После завершения отгонки воды, реакционную смесь выдерживают в течение 3-х часов. Характеристики СПАЭС приведены в таблице 1.

Пример 15.

Синтез сополиариленэфирсульфона III из фенолфталеина и 4,4'-диоксидифенила при мольном соотношении Ф/Ф:ДОДФ=0,1:0,9.

В трехгорловую колбу, снабженную мешалкой, усовершенствованной ловушкой Дина-Старка (позволяет следить за температурой отгоняемых паров) и приспособлением для ввода газообразного азота, загружают 4,775 г (0,015 моль, 10%) Ф/Ф, 43,075 г (0,15 моль) ДХДФС, 27 г (0,195 моль) карбоната калия, 400 мл N,N-диметилацетамида, включают подачу газообразного азота. Температуру поднимают до 165°С, отгоняя воду в виде азеотропной смеси с ДМАА. После полной отгонки воды, температура отгоняющихся паров принимает постоянное значение, выдерживают 30 минут, и опускают температуру до 90°С. При постоянной подаче азота добавляют в колбу 25,14 г (0,135 моль, 90%) ДОДФ. Снова поднимают температуру до 165°С, и выдерживают в течение 3-х часов. Смесь разбавляют в горячем состоянии отогнанным в ходе реакции ДМАА и осаждают полимер в виде суспензии прикапывая к подкисленной воде при интенсивном перемешивании. Осадок сополиэфирсульфона отфильтровывают, промывают водой от ионов и N,N-диметилацетамида и сушат при 70°С 2 часа, при 150°С 2 часа, при 180°С 3 часа. N,N-диметилацетамид отгоняют из надосадочной жидкости, и его можно использовать для следующих синтезов. Приведенная вязкость, температурные характеристики, ударная вязкость синтезированного и последующих сополиариленсульфонов даны в таблице 1.

Пример 16.

Синтез сополиариленсульфона III из фенолфталеина и 4,4'-диоксидифенила при мольном соотношении Ф/Ф: ДОДФ=0,2:0,8.

Синтез и выделение сополиэфира проводят по примеру 15, только загрузки дифенолов составляют: 9,55 г (0,03 моль, 20%) Ф/Ф, 22,345 г (0,12 моль, 80%) ДОДФ. Характеристики СПАЭС приведены в таблице 1.

Пример 17.

Синтез сополиариленсульфона III из фенолфталеина и 4,4'-диоксидифенила при мольном соотношении Ф/Ф:ДОДФ=0,3:0,7.

Синтез и выделение сополиэфира проводят по примеру 15, только загрузки дифенолов составляют: 14,245 г (0,045 моль, 30%) Ф/Ф, 19,552 г (0,105 моль, 70%) ДОДФ. Характеристики СПАЭС приведены в таблице 1.

Пример 18.

Синтез сополиариленсульфона III из фенолфталеина и 4,4'-диоксидифенила при мольном соотношении Ф/Ф:ДОДФ=0,5:0,5.

Синтез и выделение сополиэфира проводят по примеру 15, только загрузки дифенолов составляют: 23,875 г (0,075 моль, 50%) Ф/Ф, 13,966 г (0,075 моль, 50%) ДОДФ. Характеристики СПАЭС приведены в таблице 1.

Пример 19.

Синтез сополиариленсульфона III из фенолфталеина и 4,4'-диоксидифенила при мольном соотношении Ф/Ф:ДОДФ=0,7:0,3.

Синтез и выделение сополиэфира проводят по примеру 15, только загрузки дифенолов составляют: 33,425 г (0,105 моль, 70%) Ф/Ф, 8,38 г (0,045 моль, 30%) ДОДФ. Характеристики СПАЭС приведены в таблице 1.

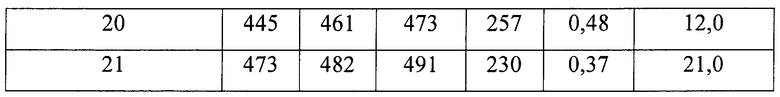

Пример 20.

Синтез сополиариленсульфона III из фенолфталеина и 4,4'-диоксидифенила при мольном соотношении Ф/Ф:ДОДФ=0,9:0,1.

Синтез и выделение сополиэфира проводят по примеру 15, только загрузки дифенолов составляют: 42,975 г (0,135 моль, 90%) Ф/Ф, 2,793 г (0,015 моль, 10%) ДОДФ. Характеристики СПАЭС приведены в таблице 1.

Пример 21.

Синтез сополиариленсульфона III из фенолфталеина и 4,4'-диоксидифенила при мольном соотношении Ф/Ф:ДОДФ=0,1:0,9.

Сравнительный с примером 15.

Синтез и выделение сополиэфира проводят по примеру 15, только загрузки всех реагентов проводят одновременно. Соответственно, температуру реакционной смеси для добавления 4,4'-диоксидифенила не понижают. После завершения отгонки воды, реакционную смесь выдерживают в течение 3-х часов. Характеристики СПАЭС приведены в таблице.

Приведенные вязкости определены для 0,5%-ных растворов СПАЭС в хлороформе. Температуры стеклования (Тстекл.) определены методом дифференциальной сканирующей калориметрии («Perkin-Elmer»). Удельная ударная вязкость с надрезом  определена на образцах с размерами 4×6×10 мм на приборе «Динстат» по ГОСТ 4647-2015 (Межгосударственный стандарт. Пластмассы. Метод определения ударной вязкости по Шарли). Термогравиметрический анализ (ТГА) проведен на воздухе на дериватографе «Perkin-Elmer» при скорости подъема температуры 5° в минуту.

определена на образцах с размерами 4×6×10 мм на приборе «Динстат» по ГОСТ 4647-2015 (Межгосударственный стандарт. Пластмассы. Метод определения ударной вязкости по Шарли). Термогравиметрический анализ (ТГА) проведен на воздухе на дериватографе «Perkin-Elmer» при скорости подъема температуры 5° в минуту.

Как видно из приведенных данных, при проведении реакций синтеза сополиариленэфирсульфонов с постадийной загрузкой дифенолов, а именно при введеннии в реакции поликонденсации сначала менее активного дифенола, затем более активного, получаются полиэфиры с более высокими значениями таких показателей, как приведенная вязкость, термо-, и теплостойкость, ударная вязкость. В аппаратурном оформлении технологический процесс синтеза сополиэфиров прост, для его реализации используется только усовершенствованная ловушка Дина-Старка. В прототипе синтезы проводят с прямым и и обратным холодильниками. В конце процесса синтеза, реакционная смесь разбавляется отогнанным в ходе получения СПАЭС диметилацетамидом, что приводит к экономии растворителя, упрощению стадии выделения полимера, удешевлению стоимости сополиэфира и лучшей очистке конечного продукта от ионных примесей.

Литература

1. Бюллер К.-У. Тепло- и термостойкие полимеры. Пер. с нем., М., 1984, с. 245-284.

2. Пат. РФ №2063404. Способ получения ароматических полиэфиров. Опубл. 10.07.1996

3. Пат. США №4785072, опубл. 1988.

4. Заявка WO №2007039538, опубл. 2007.

5. Заявка на пат. РФ №2012126276. Опубликовано: 20.01.2014. Бюл. №2

6. Пат. РФ №2005737. Способ получения поли- и сополиэфирсульфонов. Опубл. 15.01.1994.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ароматические сополиэфирсульфонкетоны повышенной огнестойкости | 2019 |

|

RU2710365C1 |

| Ароматические сополиэфирсульфонкетоны и способ их получения | 2018 |

|

RU2688142C1 |

| Ароматические сополиэфирсульфонкетоны и способ их получения | 2018 |

|

RU2691394C1 |

| Ароматические сополиэфирсульфонкетоны и способ их получения | 2019 |

|

RU2698719C1 |

| Ароматические хлорсодержащие сополиэфирсульфонкетоны и способ их получения | 2019 |

|

RU2698714C1 |

| Ароматические огнестойкие сополиариленэфиркетоны и способ их получения | 2019 |

|

RU2698716C1 |

| Способ получения полиэфирсульфонов | 2018 |

|

RU2688942C1 |

| Способ получения сополиполифениленсульфидсульфонов | 2019 |

|

RU2704260C1 |

| Способ получения капсулированных полигидроксиэфиров и сополигидроксиэфиров | 2019 |

|

RU2712182C1 |

| Способ получения полисульфонов | 2018 |

|

RU2661154C1 |

Изобретение относится к способу получения ароматических сополиариленэфирсульфонов нижеуказанных формул, которые могут быть использованы в качестве термо- и теплостойких конструкционных полимерных материалов. Способ получения ароматических сополиариленэфирсульфонов заключается в проведении высокотемпературной поликонденсации 4,4'-дихлордифенилсульфона и дифенолов, которые вводят постадийно. Мольное соотношение дифенолов составляет от 0,1 до 0,9 и от 0,9 до 0,1. Реакционную смесь разбавляют отогнанным в процессе синтеза N,N-диметилацетамидом. Изобретение позволяет получить ароматические сополиариленэфирсульфоны с высокими значениями термо- и теплостойкости более простым и экономичным способом. 1 табл., 21 пр.

Способ получения ароматических сополиариленэфирсульфонов формул:

высокотемпературной поликонденсацией с использованием 4,4'-дихлордифенилсульфона и дифенолов, при мольном соотношении дифенолов 0,1÷0,9 и 0,9÷0,1, отличающийся тем, что используемые в процессе синтеза дифенолы вводятся постадийно, а так же реакционную смесь разбавляют отогнанным в процессе синтеза N,N-диметилацетамидом.

| СПОСОБ ПОЛУЧЕНИЯ СТАТИСТИЧЕСКИХ СОПОЛИМЕРОВ ПОЛИФЕНИЛЕНСУЛЬФИДСУЛЬФОНОВ | 2005 |

|

RU2311429C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ПОЛИЭФИРОВ | 1994 |

|

RU2063404C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИ- И СОПОЛИЭФИРСУЛЬФОНОВ | 1992 |

|

RU2005737C1 |

Авторы

Даты

2018-10-16—Публикация

2017-11-28—Подача