Изобретение относится к органической химии, в частности, к способу получения трифенилфосфата, который используется в качестве пластификатора и антипирена при производстве полимерных изделий.

Известно множество способов получения трифенилфосфата, которые можно раз-делить на группы по типу исходного фосфорсодержащего сырья:

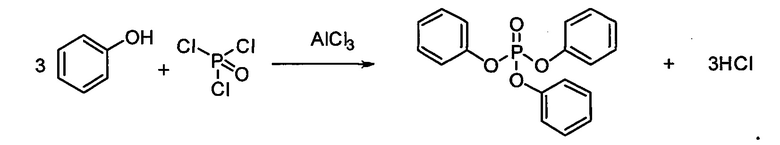

Общепринятый способ получения трифенилфосфата, основан на взаимодействии фенола с оксихлоридом фосфора в присутствии каталитических количеств кислот Льюиса (AlCl3, TiCl4, MgCl2).

Оксихлорид фосфора прибавляют к фенолу при температуре 80-90°С на протяжении 90 мин, далее реакционную смесь нагревают до температуры 150-160°С и выдерживают при данной температуре в течение 5-6 ч. Полученная смесь перегоняется под вакуумом при давлении 5-6 мм рт. ст. Выход трифенилфосфата составляет 94-97 масс %. US 3077491, опубл. 12.02.1963.

К недостаткам данного способа можно отнести использование высокотоксичного оксихлорида фосфора относящегося к первому классу опасности. Полученный данным способом трифенилфосфат может содержать трудноотделимые примеси катализатора этерификации.

Известен способ, основанный на взаимодействии белого фосфора с фенолом в присутствии окислителя и катализатора окисления. Armstrong К.М., Kilian, P., Catalytic synthesis of triaryl phosphates from white phosphorus. Eur. J. Inorg. Chem., 2011, p. 2138-2147.

К недостаткам способа можно отнести использование высокотоксичного и пожароопасного белого фосфора.

Известен способ получения трифенилфосфата, согласно которому к фенолу в органическом растворителе по капле добавляют оксихлорид фосфора и металлический катализатор при температуре от 0 до 100°С в течение от 1 до 10 ч. Последующей обработкой реакционной смеси получают трифенилфосфат с выходом 90,5 масс % и чистотой 99,1%. CN 105254666, опубл. 20.01.2016.

К недостаткам способа можно отнести использование высокотоксичного оксихлорида фосфора, недостаточно высокий выход и чистота продукта.

Наиболее близким к предлагаемому изобретению является способ получения трифенилфосфата, основанный на окислении трифенилфосфита. В качестве окислителя использован кислород, который при перемешивании и под давлением подают в нагретую до 115-120°С смесь трифенилфосфита и металлосодержащего катализатора. Окисление ведут до понижения давления в реакционном сосуде. Продолжительность процесса 5 ч. Полученный трифенилфосфат не содержит примесей трифенифосфита. US 4469644 А, опубл. 04.09.1984.

К недостатку способа следует отнести то, что при использовании кислорода процесс протекает в жестких условиях и требует использования катализаторов окисления, это негативно сказывается на качестве трифенилфосфата.

Техническая задача, решаемая заявленным изобретением, заключается в разработке эффективного способа получения трифенилфосфата с высоким выходом и чистотой, используя более доступное и менее токсичное исходное сырье - трихлорид фосфо-pa (II класс опасности).

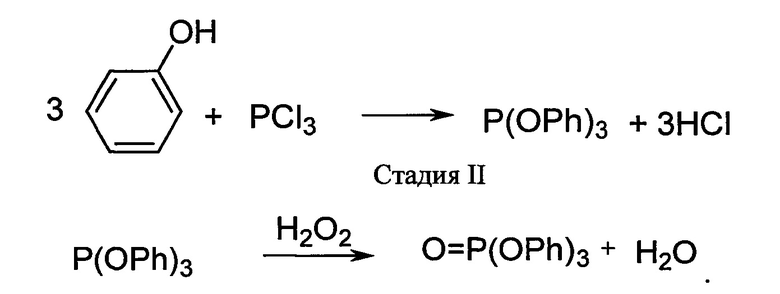

Разработанный двухстадийный экологически безопасный способ получения трифенилфосфата из трихлорида фосфора и фенола с получением на первой стадии трифенилфосфита и его последующим окислением на второй стадии в трифенилфосфат под действием водного раствора пероксида водорода в качестве окислителя, обеспечивает выход трифенилфосфата до 92,9-97,0 масс % по PCl3 с чистотой не менее 99,9% по данным спектра ЯМР 31Р. Обе стадии процесса проводят последовательно в одном реакторе.

Стадия I

Технический результат состоит в повышении выхода и чистоты трифенилфосфата при использовании более экологически безопасных реагентов.

Технический результат достигается тем, что трихлорид фосфора подвергают взаимодействию с фенолом, взятых при мольном соотношении 1:3,15-1:3,5, причем трихлорид фосфора добавляют к фенолу в течение 1,5-4 ч при температуре 40-45°С в инертной атмосфере, после выделения хлороводорода реакционную смесь нагревают до температуры 150-180°С, выдерживают при этой температуре в течение 45-90 мин под вакуумом при остаточном давлении 300-350 мм рт. ст. и отгоняют избыточное количество фенола при остаточном давлении 5-10 мм рт. ст., полученный трифенилфосфит охлаждают, разбавляют органическим растворителем и постепенно добавляют окислитель, реакционную смесь кипятят в течение 30-40 мин, затем охлаждают до комнатной температуры, нейтрализуют окислитель, отделяют органическую фазу, растворитель упаривают, трифенилфосфат выделяют вакуумной перегонкой. Причем, органический растворитель выбирают из группы: метил-трет-бутиловый эфир, хлористый метилен, этилацетат. В качестве окислителя используют 30-60%-ный водный раствор пероксида водорода в количестве 1,05-1,15 экв., а окислитель нейтрализуют добавлением безводного сульфита натрия в течение 15-20 мин.

Выход трифенилфосфата составляет 92,9-97,0 масс % по PCl3 и чистотой не менее 99,9% по данным спектра ЯМР 31Р.

Изобретение поясняется следующими примерами:

Пример 1.

В треххгорлую колбу объемом 3 л, заполненную азотом, помещают 1120,5 г (11,90 моль) фенола (3,3 экв.). В капельную воронку загружают 494,0 г (3,60 моль) трихлорида фосфора, в поглотительную склянку для улавливания хлороводорода заливают 864,5 г дистиллированной воды. Реакционную смесь нагревают на масляной бане до температуры 45°С при перемешивании и добавляют по каплям трихлорид фосфора в течение 240 мин. Далее реакционную смесь перемешивают в течение 20 мин, нагревают до температуры 70°С в течение 10 мин, выдерживают при данной температуре в течение 10 мин и нагревают до температуры 160°С в течение 30 мин и выдерживают в течение 1,5 ч. Отсоединяют и взвешивают поглотительную склянку с водным раствором хлороводорода, получают 1242,0 г соляной кислоты (30,4 масс %). Производят замену обратного холодильника на дистилляционную насадку с прямоточным холодильником и приемной колбой. Реакционную колбу нагревают до температуры 170°С и выдерживают при этой температуре в течение 60 мин под вакуумом при остаточном давлении 300-350 мм рт. ст. Постепенно снижают вакуум до остаточного давления 10 мм рт. ст. и собирают дистиллят фенола 149,3 г. После отгонки фенола получают трифенилфосфит массой 1091,3 г. Выход трифенилфосфата составляет 97,8 масс %.

К 1091,3 г (3,52 моль) трифенилфосфита, полученного на первой стадии, прибавляют 2267 мл (1678,6 г) метил-трет-бутилового эфира. Прибавляют при перемешивании 348,9 г (3,90 моль) 38%-ного водного раствора пероксида водорода (1,1 экв.), наблюдается плавный самопроизвольный разогрев смеси, который переходит в кипение. После добавления реакционную смесь кипятят в течение 35 мин, затем охлаждают до комнатной температуры, при интенсивном перемешивании небольшими порциями вносят 51,6 г (0,41 моль) безводного сульфита натрия в течение 15 мин. Реакционную массу перемешивают в течение 20 мин. Далее полученную смесь загружают в делительную воронку, отделяют нижний водный слой, органическую фазу упаривают в вакууме далее повышают температуру до 150-200°С и отгоняют фракцию фенола массой 21,3 г, содержащую 1,5 масс % трифенилфосфата. Постепенно повышают температуру куба до 250-260°С и отгоняют в отдельную емкость трифенилфосфат массой 1103,1 г, Т кип.240-242°С/10 мм рт. ст. Выход трифенилфосфата 94,04 масс % по PCl3. Чистота трифенилфосфата по данным ЯМР 31Р>99,9%.

Пример 2.

Способ осуществляют аналогичным образом по примеру 1, только на первой стадии выдержку в вакууме при 180°С проводят в течение 45 мин, на второй стадии в качестве растворителя при окислении используют этилацетат. Получили трифенилфосфат с выходом 93,8 масс %. Чистота 99,9% по данным спектра ЯМР 31Р.

Пример 3.

Способ осуществляют аналогичным образом по примеру 1, только на первой стадии выдержку в вакууме при 150°С проводят в течение 90 мин, на второй стадии в качестве растворителя при окислении используют хлористый метилен. Получили трифенилфосфат с выходом 93,9 масс %. Чистота 99,9% по данным спектра ЯМР 31Р.

Пример 4.

Способ осуществляют аналогичным образом по примеру 1, только на второй стадии в качестве окислителя используют 60%-ный водный раствор пероксида водорода. Получили кристаллический трициклогексилфосфин с выходом 60 масс % и трифенилфосфат с выходом 93,3 масс %. Чистота 99,9% по данным спектра ЯМР 31Р.

Пример 5.

Способ осуществляют аналогичным образом по примеру 1, только на второй стадии в качестве окислителя используют 30%-ный раствор пероксида водорода 1,15 экв, а в качестве растворителя - хлористый метилен. Получили трифенилфосфат с выходом 97 масс %. Чистота 99,9% по данным спектра ЯМР 31Р.

Пример 6.

Способ осуществляют аналогичным образом по примеру 1, только на первой стадии фенол взят в количестве 3,15 экв., выдержку в вакууме проводят при температуре 180°С. Получили трифенилфосфат с выходом 92,9 масс %. Чистота 99,9% по данным спектра ЯМР 31Р.

Пример 7.

Способ осуществляют аналогичным образом по примеру 1, только на первой стадии фенол взят в количестве 3,5 экв., выдержку в вакууме проводят при температуре 150°С. Получили трифенилфосфат с выходом 94,1 масс %. Чистота 99,9% по данным спектра ЯМР 31Р.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения огнестойкой основы гидравлической жидкости | 2020 |

|

RU2751888C1 |

| Способ получения основы огнестойкого масла | 2018 |

|

RU2672360C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛФЕНИЛФОСФАТОВ | 2004 |

|

RU2361874C2 |

| Способ получения смешанных триарилфосфатов | 2018 |

|

RU2670105C1 |

| Способ получения фенола | 2023 |

|

RU2829821C1 |

| Способ получения 3-хлорцефемов | 1983 |

|

SU1189350A3 |

| СПОСОБ ПОЛУЧЕНИЯ 4-АЛКОКСИ-3-ГИДРОКСИПИКОЛИНОВЫХ КИСЛОТ | 2017 |

|

RU2744834C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЦИЛФОСФАТОВ | 2013 |

|

RU2719592C2 |

| УЛУЧШЕННЫЙ СИНТЕЗ ГОНОКИОЛА | 2016 |

|

RU2727202C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ ТИОБАРБИТУРОВОЙ КИСЛОТЫ | 2000 |

|

RU2242467C2 |

Изобретение относится к способу получения трифенилфосфата и может использоваться в химической промышленности. Предложенный способ характеризуется тем, что трихлорид фосфора подвергают взаимодействию с фенолом при мольном соотношении 1:3,15-1:3,5, причем трихлорид фосфора добавляют к фенолу в течение 1,5-4 ч при температуре 40-45°С в инертной атмосфере, после выделения хлороводорода реакционную смесь нагревают до температуры 150-180°С, выдерживают при этой температуре в течение 45-90 мин под вакуумом при остаточном давлении 300-350 мм рт.ст. и отгоняют избыточное количество фенола при остаточном давлении 5-10 мм рт.ст., полученный трифенилфосфит охлаждают, разбавляют органическим растворителем и постепенно добавляют окислитель, реакционную смесь кипятят в течение 30-40 мин, затем охлаждают до комнатной температуры, нейтрализуют окислитель, отделяют органическую фазу, растворитель упаривают, трифенилфосфат выделяют вакуумной перегонкой. Предложен новый эффективный способ получения трифенилфосфата, который позволяет получать трифенилфосфат из малотоксичных компонентов с высоким выходом. 3 з.п. ф-лы, 7 пр.

1. Способ получения трифенилфосфата, характеризующийся тем, что трихлорид фосфора подвергают взаимодействию с фенолом, взятых при мольном соотношении 1:3,15-1:3,5, причем трихлорид фосфора добавляют к фенолу в течение 1,5-4 ч при температуре 40-45°С в инертной атмосфере, после выделения хлороводорода реакционную смесь нагревают до температуры 150-180°С, выдерживают при этой температуре в течение 45-90 мин под вакуумом при остаточном давлении 300-350 мм рт.ст. и отгоняют избыточное количество фенола при остаточном давлении 5-10 мм рт.ст., полученный трифенилфосфит охлаждают, разбавляют органическим растворителем и постепенно добавляют окислитель, реакционную смесь кипятят в течение 30-40 мин, затем охлаждают до комнатной температуры, нейтрализуют окислитель, отделяют органическую фазу, растворитель упаривают, трифенилфосфат выделяют вакуумной перегонкой.

2. Способ по п. 1, отличающийся тем, что органический растворитель выбирают из группы: метил-трет-бутиловый эфир, хлористый метилен, этилацетат.

3. Способ по п. 1, отличающийся тем, что в качестве окислителя используют 30-60%-ный водный раствор пероксида водорода в количестве 1,05-1,15 экв.

4. Способ по п. 1, отличающийся тем, что нейтрализуют окислитель добавлением безводного сульфита натрия в течение 15-20 мин.

| US 4469644 A1, 04.09.1984 | |||

| ЖИДКИЕ СМЕСИ ФОСФИТОВ В КАЧЕСТВЕ СТАБИЛИЗАТОРОВ | 2007 |

|

RU2455325C2 |

| CN 105254666 A, 20.01.2016. | |||

Авторы

Даты

2018-10-17—Публикация

2018-04-06—Подача