Настоящее изобретение относится к способу получения алкилфенилфосфатов из смеси, содержащей монофенилдихлорфосфат и дифенилмонохлорфосфат.

Способ получения алкилфенилфосфатов описан в патенте США 2504121. Моноалкилдиарилфосфатные сложные эфиры получают по реакции алкилхлорфосфата с фенолятом. Алкилхлорфосфат образуется на предшествующей стадии по реакции оксихлорида фосфора со спиртом. Фенолят образуется по реакции фенола с основанием. В патенте США 2504121 показано, что реакция фенилхлорфосфата с алифатическим спиртом нежелательна, т.к. реакцию трудно регулировать, и образуется избыточное количество триарилфосфатов.

Способ получения алкилфенилфосфатов приведен также в патенте США 6299887. В нем алкилфенилфосфат, более конкретно (2-гептилундецил)дифенилфосфат, синтезируют по реакции дифенилфосфорилхлорида с 2-гептилундециловым спиртом в присутствии катализатора триэтиламина и кислоты для удаления амина. Аналогично патент США 6136997 относится к нежелательным процессам, исходя из дифенилфосфорилхлорида. Здесь не раскрыто и не предложено использовать в качестве исходной смесь моноалкилфенилфосфата и диалкилмонофенилфосфата.

Настоящее изобретение имеет целью предложить альтернативный и упрощенный способ получения моноалкилдиарилфосфатных сложных эфиров и диалкилмоноарилфосфатных сложных эфиров, в котором не нужны поглотители HCl и который в то же время дает очень чистый продукт при низкой концентрации трифенилфосфата. Далее, предлагаемый в изобретении способ лучше потому, что его осуществляют в отсутствие растворителя и сильных оснований, что является преимуществом. Более того, изобретение имеет целью предложить способ, в котором требуется только небольшой мольный избыток спирта или он вообще не требуется (по сравнению со стехиометрией) для замещения хлорных групп в монофенилдихлорфосфатах и/или дифенилмонохлорфосфатах, причем в то же время достигается высокий общий выход алкилфенилфосфата. Также целью является получение HCl, которая образуется по реакции в форме, позволяющей использовать ее далее без дополнительной очистки. Кроме того, изобретение имеет целью предложить экономичный способ с малым количеством хлорированных побочных продуктов и низкой кислотностью. Благодаря малому количеству побочных продуктов образуется меньше стоков, что обусловит экологическую привлекательность способа.

Авторы с удивлением обнаружили, что наибольшая часть, если не все эти цели можно достичь подбором подходящих условий осуществления способа. Соответственно, настоящее изобретение относится к отдельным процессам, в которых дихлормонофенилфосфат и монохлордифенилфосфат приводят во взаимодействие с алифатическим спиртом в присутствии катализатора - кислоты Льюиса в отсутствие растворителя при температуре выше 60°С и до 200°С и давлении от 0,001 до 1,1 абс. бар (абсолютное давление, атмосферное давление равно 1 бар) при условии, что через реакционную смесь барботируют инертный газ, например газообразный азот, если давление превышает 0,67 абс. бар.

Далее, способ осуществляют при низких концентрациях Н2О, предпочтительно в отсутствие воды, так что образующийся HCl эффективно (>90%, предпочтительно >95%, наиболее предпочтительно >99%) удаляется в виде газообразного HCl с помощью вакуума и/или барботажного газа, с высокими выходами и при низких концентрациях катализатора. В более предпочтительном воплощении способ получения алкилфенилфосфатов настоящего изобретения осуществляют при давлении ниже атмосферного, предпочтительно при давлении по меньшей мере 0,001 абс. бар, предпочтительно по меньшей мере 0,25 абс. бар, более предпочтительно по меньшей мере 0,3 абс. бар и наиболее предпочтительно по меньшей мере 0,35 абс. бар и максимально 0,99 абс. бар, предпочтительно максимально 0,98 абс. бар, более предпочтительно максимально 0,95 абс. бар и наиболее предпочтительно максимально 0,9 абс. бар, поскольку это более привлекательно экономически. При всех этих давлениях желательно использовать барботажный газ. При давлениях выше 0,67 абс. бар необходимо использовать барботажный газ для эффективного удаления образующейся HCl. При барботировании реакционной смеси с носителем предпочтительно барботировать поток со скоростью от 0,1 до 100 м3/час, предпочтительно от 0,2 до 75 м3/час, более предпочтительно от 0,4 до 50 м3/час реакционного объема. Можно использовать любой сухой или инертный (по отношению к реакционной смеси) газ, например, воздух, азот, аргон, гелий и т.п. или их смеси. Предпочтительно, чтобы точка росы барботажного газа была ниже 0°С, более предпочтительно ниже -20°С и наиболее предпочтительно ниже -70°С.

В другом предпочтительном воплощении способ осуществляют при давлении по меньшей мере 0,001, предпочтительно по меньшей мере 0,002, предпочтительно по меньшей мере 0,003 абс. бар и максимально 0,065, более предпочтительно ниже 0,06 и наиболее предпочтительно ниже 0,05 абс. бар. При таких низких давлениях для достижения желаемой эффективности способа не нужно применять барботажный газ/носитель.

Отмечено, что патент ЕР-А-0775147 описывает способ получения смеси моноалкилдифенилфосфата и диалкилмонофенилфосфата. Более конкретно, описаны синтез смеси изододецилдифенилфосфата и диизододецилмонофенилфосфата путем трансэтерификации трифенилфосфата с изододециловым спиртом и синтез смеси 2-этилгексилдифенилфосфата и ди-2-этилгексилмонофенилфосфата путем трансэтерификации трифенилфосфата с 2-этилгексиловым спиртом. Однако в этом способе получают смесь с высоким остаточным количеством трифенилфосфата, которая по разным причинам (например, с точки зрения наработки продукта или экологии) нежелательна. Кроме того, этот способ трудно регулировать, и он не экономичен. Более того, в этом способе образуется (загрязненный) фенол в качестве побочного продукта, что нежелательно.

Далее, следует отметить, что в патенте США 6242631 смесь монофенилдихлорфосфата и дифенилмонохлорфосфата используют в качестве исходной смеси для получения смеси замещенных фенилфенилфосфатов. Например, смесь монофенилдихлорфосфата и дифенилмонохлорфосфата реагирует с фениловым спиртом в присутствии хлорида магния и в отсутствие растворителя при температуре 145°С и атмосферном давлении. В патенте США 5457221 также отмечается, что смесь монофенилдихлорфосфата и дифенилмонохлорфосфата используют в качестве исходной смеси для получения композиций полигидрокарбиленарилфосфатов. Например, смесь монофенилдихлорфосфата и дифенилмонохлорфосфата взаимодействует с ароматическим диолом в присутствии хлорида магния и в отсутствие растворителя при температуре 150°С и атмосферном давлении. Однако эти два патента не касаются фосфатпроизводных настоящего изобретения и тех преимуществ, которыми обладают продукты изобретения по сравнению с продуктами, рассмотренными в патентах, и патенты не раскрывают и не предлагают взаимодействия смеси монофенилдихлорфосфата и дифенилмонохлорфосфата с нефенольными спиртами.

Отмечается, что патент США 4034023 также раскрывает способ получения смеси алкилфенилфосфатов. Однако в этом способе HCl образует комплекс со спиртом, что нежелательно. Кроме того, образующаяся смесь содержит слишком мало алкилфенилфосфатов, что делает ее непригодной для многих применений.

В этом описании термины «в отсутствие растворителя» или «без растворителя» означают, что используется менее 5 мас.% растворителя, предпочтительно менее 3 мас.%, более предпочтительно менее 2 мас.%, даже более предпочтительно менее 1 мас.% в расчете на массу всей реакционной смеси.

Кроме того, отметим, что в этом описании термин «бар» используется для обозначения абсолютного давления в барах.

Под термином фенилфосфат понимают фосфат, этерифицированный фенильной группой и/или замещенной фенильной группой, например, фенильной группой, замещенной С1-С6алкильной группой и/или С1-С6алкоксильной группой. Предпочтительно, когда фенильная группа является незамещенной фенильной группой.

Настоящее изобретение также относится к двухстадийному способу, в котором на первой стадии получают смесь монофенилдихлорфосфата и дифенилмонохлорфосфата. На этой первой стадии оксихлорид фосфора приводят во взаимодействие с фенолом при атмосферном давлении или выше и температуре предпочтительно от 60 до 200°С. Более предпочтительными являются давление от 1 до 1,5 бар и температура от 95 до 160°С. Эту первую стадию реакции можно проводить в желаемом направлении вообще без катализатора. В некоторых случаях, однако, лучше проводить реакцию в присутствии подходящего катализатора, например кислоты Льюиса.

На второй стадии смесь дихлормонофенилфосфата и монохлордифенилфосфата из первой стадии приводят во взаимодействие с алифатическим спиртом в присутствии катализатора - кислоты Льюиса и в отсутствие растворителя при температуре выше 60 и до 200°С и давлении от 0,001 до 1,1 абс. бар (абсолютное давление, атмосферное давление 1 бар) при условии, что реакционную смесь барботируют в инертном газе-носителе, например, азоте, если давление превышает 0,67 абс. бар.

В особенно предпочтительном варианте двухстадийного способа (весь) катализатор - кислоту Льюиса добавляют на первой стадии способа и на второй стадии способа не добавляют дополнительных порций катализатора - кислоты Льюиса (или другого вспомогательного катализатора). В другом воплощении изобретения по меньшей мере часть монофенилдихлорфосфата удаляют из реакционной смеси от первой стадии реакции путем дистилляции или ректификации.

Массовое отношение оксихлорида фосфора к фенолу на первой стадии предпочтительно составляет от 1 до 2, более предпочтительно от 1 до 1,5, даже более предпочтительно от 1,05 до 1,4, наиболее предпочтительно от 1,1 до 1,3.

В предпочтительном воплощении двухстадийного способа монофенилдихлорфосфат, полученный на первой стадии, (частично) возвращают в процесс и снова вводят в реакцию (в первую стадию) с фенолом, так что отношение дифенилмонохлорфосфата к монофенилдихлорфосфату в смеси, которая затем реагирует на второй стадии с алифатическим спиртом, возрастает. Таким образом можно устанавливать отношение дифенилмоноалкилфосфата к монофенилдиалкилфосфату и содержание трифенилфосфата в образующейся смеси в необходимом диапазоне.

В другом предпочтительном воплощении двухстадийный способ, необязательно включающий возвращение монофенилдихлорфосфата, осуществляют непрерывно.

В еще одном предпочтительном воплощении проводят дополнительные стадии дистилляции или ректификации реакционной смеси монофенилдихлорфосфата, дифенилмонохлорфосфата и (если присутствует) трифенилфосфата, чтобы еще понизить содержание монофенилдихлорфосфата в полученной смеси до необходимой величины.

Кислота Льюиса, которую можно использовать в способах, предлагаемых в изобретении, включает кислоту Льюиса, способную промотировать реакцию, как известно специалистам, и галогениды металлов группы II и группы III. Примерами могут служить AlCl3, TiCl4, ZnCl2, CaCl2, MgCl2 (или соответствующие бромиды или иодиды) и MgO. Предпочтительными кислотами Льюиса являются хлорид алюминия (AlCl3) и хлорид магния (MgCl2). Наиболее предпочтительным в качестве кислоты Льюиса является хлорид магния. Обычно используемое количество кислоты Льюиса превышает 10 м.д. в расчете на общее количество исходных фенилхлорфосфатов, предпочтительно количество катализатора - кислоты Льюиса составляет больше 100 м.д., более предпочтительно больше 150 м.д., даже более предпочтительно больше 200 м.д., наиболее предпочтительно больше 800 м.д. Обычно количество кислоты Льюиса составляет меньше 3000 м.д. в расчете на общее количество исходного фенилхлорфосфата, предпочтительно количество катализатора - кислоты Льюиса меньше 2000 м.д., более предпочтительно меньше 1750 м.д., даже более предпочтительно 1500 м.д., наиболее предпочтительно меньше 1000 м.д. В варианте, относящемся к двухстадийному способу, в котором кислоту Льюиса добавляют сразу на первой стадии, количество кислоты Льюиса находится в тех же пределах, как указано выше, в расчете на продукты - фенилхлорфосфаты, образующиеся на первой стадии.

Алифатический спирт, используемый в способах предлагаемого изобретения, может быть любым спиртом, известным специалистам, в котором гидроксильная группа связана с С1-С16углеводородной группой. Предпочтительно, чтобы углеводородной группой был алкил. Углеводородная группа может быть разветвленной или линейной, циклической или нециклической, может быть полностью насыщенной или частично ненасыщенной углеводородной группой и может содержать заместители, например, арильные группы, и заместители, содержащие гетероатомы, например, галогены, кислород, серу и азот, которые могут также содержать заместители. Более предпочтительны для использования в способах настоящего изобретения насыщенные спирты С1-С16, более предпочтительны спирты С1-С12. Примерами наиболее предпочтительных алифатических спиртов являются н-бутанол, изобутанол, 2-этилгексанол, н-октанол, изооктанол, н-деканол, изодеканол, н-додеканол, изододеканол и циклогексанол.

Мольное соотношение между гидроксильными группами в молекуле алифатического спирта и хлорогруппами в монохлордифенилфосфате и/или дихлормонофенилфосфате в любых способах изобретения предпочтительно составляет от 1:1 до 1,5:1, более предпочтительно от 1:1 до 1,3:1, даже более предпочтительно от 1:1 до 1,2:1 и наиболее предпочтительно от 1:1 до 1,1:1. Следует отметить, что при температуре реакции алифатического спирта и фенилхлорфосфатов спирт обычно кипятят с обратным холодильником. Чтобы избежать образования побочных продуктов в данном способе, предпочтительно дозировать алифатический спирт в реакционную смесь с низкой концентрацией HCl. При работе в таких условиях практически не будет происходить реакции/поглощения HCl спиртом. Дополнительным преимуществом является возможность извлечения всего образующегося HCl и даже его продажи.

Способы предлагаемого изобретения могут необязательно включать дополнительную стадию очистки. Такая стадия очистки может включать промывку продукта, вакуумную дистилляцию или пленочное испарение. Предпочтительно очищать продукт промывкой. Более предпочтительно проводить многократную промывку водой и/или водными растворами, содержащими до 10 масс.% основания или кислоты, даже более предпочтительно от 0,2 до 5 масс.%, наиболее предпочтительно от 0,5 до 2 масс.% основания или кислоты. Основание или кислота могут быть любыми известными специалистам, которые растворимы в воде и подходят для промывки продукта. Подходящие кислоты включают HCl, H2SO4, H3PO4, CH3COOH, HOOCCOOH. Особенно предпочтительна НООССООН, в частности в интервале концентраций от 0,5 до 10% в воде. Подходящие основания для щелочной промывки включают традиционные основные соли, такие как NaOH, Na2CO3, NaHCO3, ацетат натрия и соответствующие соли калия. Среди них более предпочтительны соли натрия, в частности NaOH, в интервале концентраций от 0,5 до 10 мас.% в воде.

Способы, предлагаемые в изобретении, могут быть непрерывными, полунепрерывными или периодическими. Предпочтительно, чтобы это не был периодический процесс. Наиболее предпочтительным является непрерывный процесс.

Отдельное воплощение настоящего изобретения относится к алкилфенилфосфатам и смесям алкилфенилфосфатов, получаемым по способам предлагаемого изобретения. Эти алкилфенилфосфаты и смеси алкилфенилфосфатов являются хорошими пластификаторами и могут использоваться в качестве огнезащитных составов и смазок.

Было установлено, что алкилфенилфосфаты, образующиеся по любому из способов, предлагаемых в изобретении, являются хорошими пластификаторами, смазками и огнезащитными составами, особенно пластификаторами и/или огнезащитными составами. Более предпочтительно использовать их в качестве пластификаторов, наиболее предпочтительно в качестве пластификатора для поливинилхлорида (PVC). Соответственно, изобретение далее относится к смесям алкилфенилфосфатов, получаемым по способам данного изобретения, и их использованию, предпочтительно в качестве пластификаторов. Отмечается, что фенилзамещенные фенилфосфаты и продукты реакций фенилфосфатов, полученных из ароматических спиртов, не пригодны для этой цели.

В предпочтительном способе получают смесь, содержащую больше дифенилмоноалкилфосфата и меньше монофенилдиалкилфосфата. Более конкретно, предпочтительная смесь содержит от 25 до 99,9 мас.%, предпочтительно от 35 до 99 мас.%, более предпочтительно от 40 до 98 мас.%, даже более предпочтительно от 45 до 95 мас.% дифенилмоноалкилфосфатов в расчете на общее количество фенилалкилфосфатов. Вообще смеси алкилфенилфосфатов характеризуются желаемым отношением дифенилмоноалкилфосфата к монофенилдиалкилфосфату от 1:1 до 100:1, предпочтительно от 2:1 до 90:1, более предпочтительно от 5:1 до 80:1, даже более предпочтительно от 10:1 до 70:1, наиболее предпочтительно от 15:1 до 50:1. Предпочтительно, чтобы смесь содержала менее 10 мас.% трифенилфосфата в расчете на общее количество фенилфосфатов, более предпочтительно менее 5 мас.%, даже более предпочтительно меньше 4 мас.%, наиболее предпочтительно меньше 3 мас.%. Соответственно наиболее предпочтительны такие способы предлагаемого изобретения, в которых получают такие смеси.

Далее настоящее изобретение будет проиллюстрировано следующими примерами.

ПРИМЕРЫ

Лабораторные опыты были проведены в двухлитровом стеклянном реакторе с рубашкой, четырехлопастной пропеллерной мешалкой, холодильником и устройством для ввода жидкости ниже поверхности реакционного раствора. Вакуум в реакторе создавали диафрагменным вакуумным насосом (Vacuubrand). Для поглощения образующегося HCl использовали скруббер со щелочью.

Пилотные опыты проводили в 400- и 7500-литровых эмалированных реакторах с рубашкой, снабженных мешалкой, холодильником и устройством для ввода жидкости ниже ее поверхности. Отходящий газ из реактора пропускали через скруббер с водой. Вакуум в реакторах создавали с помощью водокольцевого вакуум-насоса или пароструйного эжектора.

Сырую реакционную смесь очищали последовательной промывкой в том же реакторе. К продукту добавляли водные растворы при 60°С и перемешивали примерно 30 мин. Затем смеси давали расслоиться в течение 30 мин. После последней промывки из продукта удаляли с помощью вакуума остатки промывной воды. Обезвоженный продукт фильтровали через стандартный фильтр. В промышленном варианте для дальнейшей очистки обезвоженного продукта можно использовать продувку паром и/или N2, а для снижения концентрации остаточного спирта и хлорида можно использовать фракционную дистилляцию.

Составы сырья для реакции, сырого продукта реакции и конечного продукта анализировали методом газовой хроматографии с использованием пламенно-ионизационного детектора. Кроме того, использовали мокрый анализ и потенциометрическое титрование для определения состава кислого фосфата, растворенного HCl и кислотного числа в образцах сырого продукта и конечного продукта реакции.

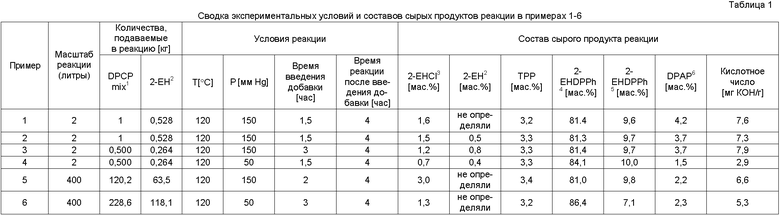

Примеры 1-6

К смеси фенилфосфатов (6,4 мас.% фенилдихлорфосфата (МРСР), 89,7 мас.% дифенилхлорфосфата (DPCP), 3,9% трифенилфосфата (ТРР) и примерно 0,1 мас.% MgCl2) добавляли 2-этилгексанол, вводя его ниже поверхности раствора в условиях реакции. Таблица 1 суммирует данные об условиях реакции и составах сырого продукта, как в лабораторных опытах, так и пилотных испытаниях. Приемлемое качество продукта достигается при всех условиях реакции, приведенных в таблице 1. Эффективное удаление HCl необходимо для минимизации образования побочного продукта. В этих примерах в качестве ключевого способа удаления HCl использован вакуум.

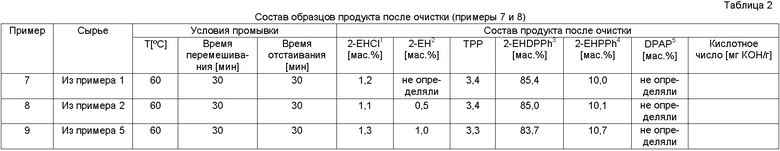

Примеры 7 и 8

Сырые продукты из реакционных смесей примера 1 и примера 5 были промыты в следующей последовательности:

промывка 1% раствором щавелевой кислоты.

промывка 1% раствором NaOH.

Промывка водой.

Промывка водой.

Составы продуктов после очистки промывкой суммированы в таблице 2.

1 DPCP mix - смесь фенилфосфатов следующего состава - 6,4 мас.% фенилдихлорфосфата (МРСР), 89,7 мас.% дифенилхлорфосфата (DPCP), 3,9% трифенилфосфата (ТРР) и примерно 0,1 мас.% MgCl2.

2 2-ЕН - 2-этилгексанол, 32-ЕНCl - 2-этилгексилхлорид, 4 2-ЕНDPPh - 2-этилгексилдифенилфосфат, 5 бис(2-этилгексил)фенилфосфат, 6 DPAP - кислый дифенилфосфат.

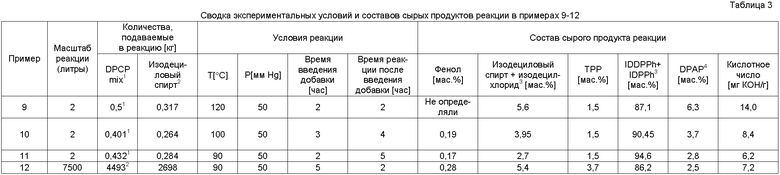

Примеры 9-12

К смеси фенилфосфатов (6,3 мас.% фенилдихлорфосфата (МРСР), 91,2 мас.% дифенилхлорфосфата (DPCP), 2,3% трифенилфосфата (ТРР) и 0,1 мас.% MgCl2) добавляли изодециловый спирт (EXXAL-10) путем введения его ниже поверхности раствора в условиях реакции. Изодециловый спирт, использованный в этих примерах, представлял собой смесь изомеров. Таблица 3 суммирует данные об условиях реакции и составах сырого продукта как в лабораторных опытах, так и пилотных испытаниях. Приемлемое качество продукта достигается при всех условиях реакции, приведенных в таблице 3. Эффективное удаление HCl необходимо для минимизации образования побочного продукта. В этих примерах в качестве ключевого способа удаления HCl использован вакуум.

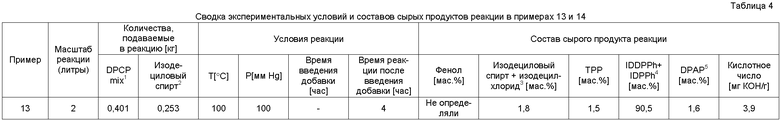

Примеры 13 и 14

В этих примерах реакцию между смесью фенилфосфатов и изодециловым спиртом проводили в периодическом реакторе вместо полупериодического. К смеси фенилфосфатов (401 г) состава, суммированного в примерах 9-11 добавляли изодециловый спирт (253 г) при комнатной температуре. Смесь нагревали до 100°С при давлении 100 мм Hg. Реакцию проводили в течение 4 час и анализировали сырой продукт. Состав сырого продукта приведен в таблице 4.

Примеры 15 и 16

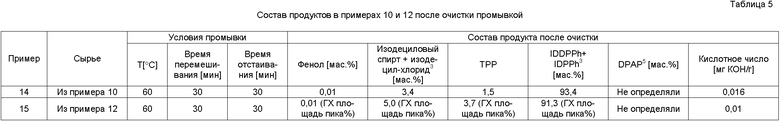

Сырой продукт, полученный в примере 10 и примере 12, далее очищали промывкой в следующей последовательности:

промывка 1% раствором щавелевой кислоты.

промывка 1% раствором NaOH.

Промывка водой.

Промывка водой.

Составы продуктов после очистки промывкой суммированы в таблице 4.

Пример 17

Продукт примера 16 далее очищали перегонкой с паром для удаления избытка спирта и алкилхлорида. Пар подавался в реактор, содержащий продукт. Вакуум составлял от 100 мм Hg до 10 мм Hg, и температура варьировалась в пределах от 80 до 120°С. Хотя эксперимент был проведен не в оптимальных условиях, авторы достигли значительного уменьшения спиртов и хлоридов от около 5% площади до около 0,6%. Хотя пар был использован в качестве агента стриппинга в этом примере, любой подходящий агент мог быть использован для снижения содержания спиртовых и хлорсодержащих примесей.

1 DPCP Мix - 6,3 мас.% фенилдихлорфосфата (МРСР), 91,2 мас.% дифенилхлорфосфата (DPCP) и 2,3% трифенилфосфата (ТРР).

2 DPCP Мix - 5,7 мас.% МРСР, 86,2 масс.% (DPCP) и 6,8% (ТРР).

3 Изодециловый спирт (EXXAL-10, полученный от Exxon Mobil) представлял собой смесь изомеров.

4 Метод ГХ не дифференцировал алкилхлориды и изодециловый спирт.

5 IDDPPh - изодецилдифенилфосфат и IDPPh - бис(изодецил)фенилфосфат обнаружены методом ГХ в виде одного пика.

6 DPAP - кислый дифенилфосфат.

1 DPCP Мix - 6,3 мас.% фенилдихлорфосфата (МРСР), 91,2 мас.% дифенилхлорфосфата (DPCP) и 2,3% трифенилфосфата (ТРР).

2 Изодециловый спирт (EXXAL-10, полученный от Exxon Mobil) представлял собой смесь изомеров.

3 Использованный метод ГХ не дифференцировал алкилхлориды и изодециловый спирт.

4 IDDPPh - изодецилдифенилфосфат и IDPPh - бис(изодецил)фенилфосфат обнаружены методом ГХ в виде одного пика.

5 DPAP - кислый дифенилфосфат.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения огнестойкой основы гидравлической жидкости | 2020 |

|

RU2751888C1 |

| Способ получения основы огнестойкого масла | 2018 |

|

RU2672360C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ОРГАНИЧЕСКИХ КАРБОНАТОВ ИЛИ ОРГАНИЧЕСКИХ КАРБАМАТОВ И ТВЕРДЫЕ КАТАЛИЗАТОРЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2447056C1 |

| СПОСОБЫ ПОЛУЧЕНИЯ ЗИЛПАТЕРОЛА И ЕГО СОЛЕЙ | 2008 |

|

RU2442786C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛАМИНА | 2008 |

|

RU2535350C2 |

| Способ получения диалкиларилфосфатов | 1982 |

|

SU1097630A1 |

| Способ получения смешанных триарилфосфатов | 2018 |

|

RU2670105C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОХЛОРУКСУСНОЙ КИСЛОТЫ | 2016 |

|

RU2674474C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАЛКИЛОВОГО ЭФИРА НАФТАЛЕНДИКАРБОНОВОЙ КИСЛОТЫ (ВАРИАНТЫ) | 2005 |

|

RU2397158C2 |

| СПОСОБ ПОЛУЧЕНИЯ ε-КАПРОЛАКТОНА И 1,6-ГЕКСАНДИОЛА | 2011 |

|

RU2571082C2 |

Настоящее изобретение относится к способу получения алкилфенилфосфатов и их смесей, которые могут быть использованы в качестве пластификаторов, смазок, огнезащитных составов. Предложенный способ состоит в том, что смеси моноалкилдифенилфосфатов и диалкилмонофенилфосфатов получают путем взаимодействия оксихлорида фосфора с фенолом, после чего дихлормонофенилфосфат и монохлордифенилфосфат вводят в реакцию с алифатическим спиртом в присутствии катализатора - кислоты Льюиса в отсутствие растворителя при температуре 60-200°С и давлении от 0,001 до 1,1 абс. бар. Технический результат - разработка нового способа получения алкилфенилфосфатов и их смесей, пригодных в качестве пластификаторов, смазок и огнезащитных составов. 4 н. и 12 з.п. ф-лы, 5 табл.

1. Способ получения алкилфенилфосфатов из смеси, содержащей монофенилдихлорфосфат и дифенилмонохлорфосфат, в котором дихлормонофенилфосфат и монохлордифенилфосфат вводят в реакцию с алифатическим спиртом в присутствии катализатора - кислоты Льюиса в отсутствие растворителя при температуре выше 60 до 200°С и давлении от 0,001 до 1,1 абс. бар (абсолютного давления, bara) при условии, что через реакционную смесь барботируют инертный газ-носитель, если давление превышает 0,67 абс. бар.

2. Способ по п.1, в котором катализатором является хлорид магния.

3. Способ по п.1, в котором удаление побочного продукта НСl улучшается при барботировании сухим инертным газом-носителем.

4. Способ по п.2, в котором удаление побочного продукта НСl улучшается при барботировании сухим инертным газом-носителем.

5. Способ по любому из пп.1-4, в котором катализатор - кислоту Льюиса используют в количестве от 100 до 1750 м.д. в расчете на общее количество исходных фенилхлорфосфатов.

6. Двухстадийный способ получения смеси моноалкилдифенилфосфатов и диалкилмонофенилфосфатов, в котором на первой стадии оксихлорид фосфора вводят в реакцию с фенолом и на второй стадии в соответствии со способом по любому из пп.1-4 смесь дифенилмонохлорфосфатов и монофенилдихлорфосфатов, образующуюся на первой стадии, вводят в реакцию с алифатическим спиртом.

7. Двухстадийный способ по п.6, в котором катализатор - кислоту Льюиса полностью добавляют на первой стадии способа и на второй стадии способа не вводят добавок катализатора - кислоты Льюиса.

8. Двухстадийный способ по п.6 или 7, в котором по меньшей мере часть монофенилдихлорфосфата с первой стадии возвращают в процесс, так что отношение алкилдифенилфосфата к диалкилфенилфосфату в смеси продуктов второй стадии больше, чем отношение дифенилхлорфосфата к монофенилдихлорфосфату, получаемому после первой стадии без потока рецикла.

9. Двухстадийный способ по п.6, в котором по меньшей мере часть монофенилдихлорфосфата удаляют из реакционной смеси после первой стадии реакции путем дистилляции или ректификации.

10. Двухстадийный способ по п.7, в котором по меньшей мере часть монофенилдихлорфосфата удаляют из реакционной смеси после первой стадии реакции путем дистилляции или ректификации.

11. Двухстадийный способ по п.8, в котором по меньшей мере часть монофенилдихлорфосфата удаляют из реакционной смеси после первой стадии реакции путем дистилляции или ректификации.

12. Способ по любому из пп.1-4, 6, 7, 9-11, включающий дополнительную стадию очистки.

13. Способ по любому из пп.1-4, 6, 7, 9-11, 12, который является непрерывным, полунепрерывным или периодическим процессом.

14. Смесь, содержащая моноалкилдифенилфосфаты и диалкилмонофенилфосфаты с отношением моноалкилдифенилфосфатов к диалкилмонофенилфосфатам от 5:1 до 80:1, которую получают способом по любому из предшествующих пунктов, указанная смесь содержит по меньшей мере 20 вес.% моноалкилдифенилфосфата и менее чем 5 вес.% трифенилфосфата в расчете на общий вес алкилфенилфосфатов, содержащихся в смеси.

15. Смесь по п.14, содержащая моно-2-этилгексилдифенилфосфат и ди-2-этилгексилфенилфосфаты, или изодецилдифенилфосфат и диизодецилфенилфосфаты, или изододецилдифенилфосфаты и диизододецилфенилфосфат.

16. Использование смеси по п.14 или 15 в качестве пластификатора, смазки и/или огнезащитного состава.

| Способ получения самозатухающего полистирола | 1978 |

|

SU732282A1 |

| ПРИВОДНАЯ КОЛЁСНАЯ ПОВОРОТНАЯ ТЕЛЕЖКА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА, ПРЕИМУЩЕСТВЕННО ТРАМВАЯ СО 100%-НЫМ НИЗКИМ УРОВНЕМ ПОЛА, С ШИРИНОЙ КОЛЕИ 1000 ММ | 2020 |

|

RU2759962C1 |

| US 3931367, 06.01.1976 | |||

| Электромагнитное несущее и направляющее устройство для подвесных экипажей | 1975 |

|

SU566514A3 |

| US 4034023, 05.07.1977 | |||

| WO 9605208, 22.02.1996 | |||

| Флюс для пайки легкоплавкими припоями | 1983 |

|

SU1140920A1 |

Авторы

Даты

2009-07-20—Публикация

2004-10-21—Подача