Изобретение относится к способам построения 3D-модели послойно путем экструзии расходуемого материала.

Из уровня техники известен способ при котором выдавливание расплава полимера осуществляется через фильеры, смонтированные в экструзивной головке (RU 2333102 С1).

Из уровня техники известен способ, где волокно протягивают через ванну жидкого расплавленного металла для нанесения на него этого металла (RU 2469123 С2).

Из уровня техники известно устройство для экструзии (US 20120018924 А1), содержащее экструзивную головку и электронагреватель.

Из уровня техники известно устройство для нанесения металлических покрытий из расплава на проволоку (RU 2171313), содержащее ванну для флюса и расплава металла.

Недостатком данных способов и устройств является невозможность использования для получения 3D-модели из металла.

Задачей изобретения является создание способа и устройства, позволяющего осуществлять построение 3D-модели послойно путем экструзии расходуемого армированного металла.

Технический результат, на который направлено изобретение, заключается в экструзии армирующего материала через расплав покрывного материала для послойного построения 3D модели.

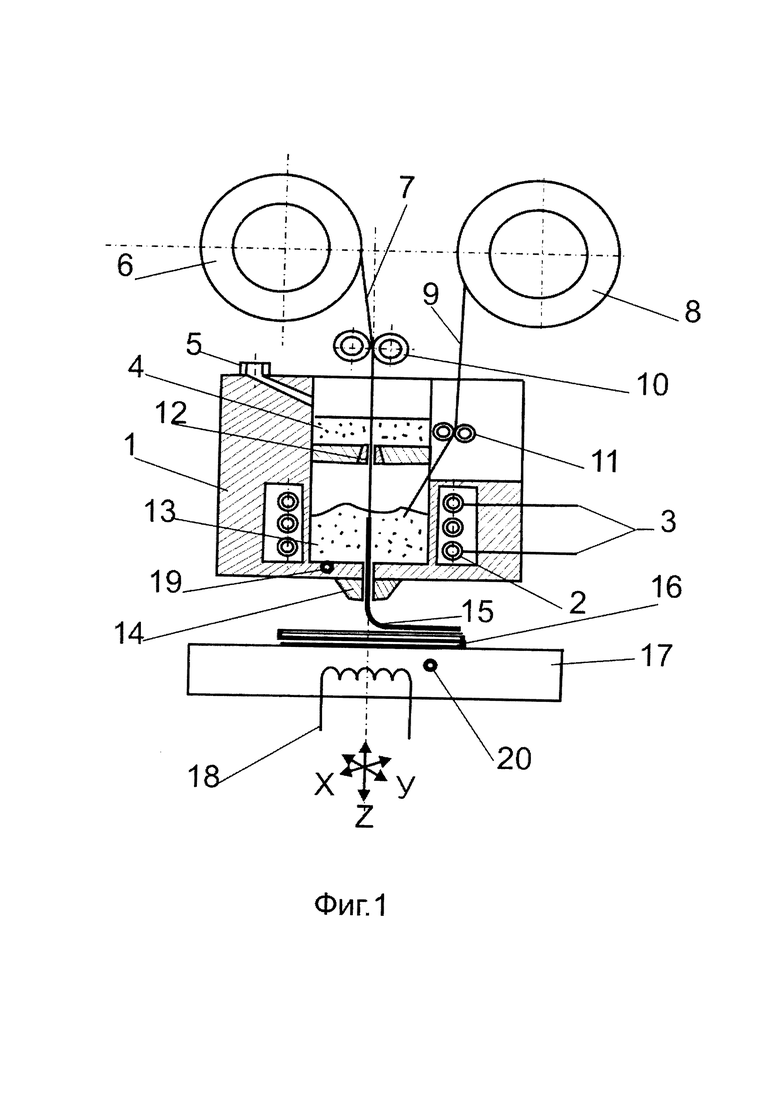

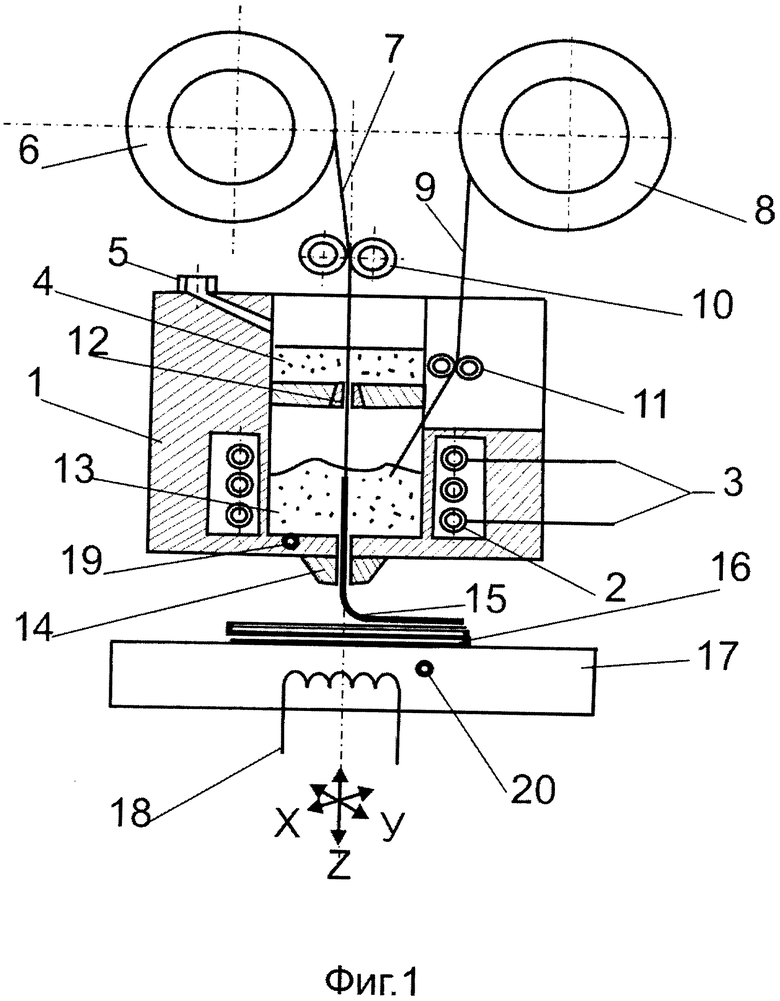

Сущность изобретения поясняется чертежом, где на фиг, 1 показана схема способа и устройство для его осуществления, где термостойкий корпус 1 со встроенной обмоткой электронагревателя 2 с контактами подключения 3, контейнер со флюсом 4 и заливной горловиной 5, катушка 6 с армирующим материалом 7, катушка 8 с покрывным материалом 9, устройство подачи армирующего материала 10, устройство подача покрывного материала 11, форсунка флюса 12, расплавленный покрывной материал 13, выходная форсунка 14, покрытый армирующий материал 15, 3D-модель 16, координатный стол 17 с подогревателем 18, датчик температуры нагрева расплавленного покрывного материала 19 и датчик температуры нагрева координатного стола 20.

Способ 3D послойной печати металлом состоит в следующем: в термостойкий корпус 1 с катушки 8 устройство подачи покрывного материала 11 подает покрывной материал 9, где при подаче напряжения через контакты подключения 3 на обмотку электронагревателя 2 производится перевод твердого покрывного материала 9 в расплавленный покрывной материал 13. С катушки 6 армирующий материал 7 подается устройством подачи армирующего материала 10 через форсунку флюса 12 и выходную форсунку 14 до соприкосновения со координатным столом 17. Через заливную горловину 5 в контейнер с флюсом 4 заливается флюс. При достижении необходимой температуры плавления, которая контролируется датчиком температуры нагрева расплавленного покрывного материала 19, образуется расплавленный покрывной материал 13. При включении устройства подачи армирующего материала 10, армирующий материал 7 проходит через флюс 4, где производится покрытие флюсом, через форсунку флюса 12 через расплавленный покрывной материал 13, где производится его покрытие расплавленным покрывным материалом 13 и через выходную форсунку 14 выдавливается на координатный стол 17. Температура координатного стола 17, которая контролируется датчиком температуры нагрева координатного стола 20, ниже температуры армирующего материала с расплавленным покрытием 15. При соприкосновении армирующего материала с расплавленным покрытием 15 с координатным столом 17 происходит приплавление армирующего материала с расплавленным покрытием 15 к координатному столу 17. При следующем слое приплавление идет к предыдущему слою и так далее. Движение координатного стола 17 относительно термостойкого корпуса 1 осуществляется под управлением компьютера, в соответствии с данными для каждого слоя, которые получают предварительно по программе послойного формирования 3D-модели. Управление устройством подачи армирующего материала 10 производится по управляющей программе с компьютера. Толщина слоя покрывного материала 13 на поверхности армирующего материала 7 определяется адгезией между расплавом и поверхностью армирующего материала 7 и описывается скоростью подачи, напряжением поверхностного натяжения и коэффициентом внутреннего трения и рассчитывается как толщина пограничного слоя, за пределами которого происходит срыв потока. По мере расходования расплавленного покрывного материала 13 производится его пополнение с катушки 8 по команде с компьютера. В качестве армирующего материала 7 используется углеволокно, стекловолокно или металлическая проволока. В качестве покрывного материала 9 используется металл с температурой плавления меньшей, чем у армирующего материала 7. Для нагрева и расплавления покрывного материала 9 вместо обмотки электронагревателя 2 может быть использован индуктор или другой нагревательный элемент.

Использование способа позволит осуществлять построение 3D-модели послойно путем экструзии расходуемого армированного металла через расплав покрывного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АДДИТИВНОЙ ЭКСТРУЗИИ ОБЪЁМНЫХ ИЗДЕЛИЙ И ЭКСТРУДЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2750995C2 |

| Способ получения изделия на неотделяемой полимерной подложке методом FDM-печати | 2024 |

|

RU2825940C1 |

| Способ армирования металлического покрытия при послойном лазерном синтезе | 2017 |

|

RU2672970C2 |

| Способ изготовления деталей двигателестроения из композитных материалов с помощью аддитивных технологий | 2023 |

|

RU2823647C1 |

| Способ получения полиэфиримидного композиционного материала для 3D-печати | 2022 |

|

RU2783519C1 |

| Способ получения полых покрытий при газопорошковой лазерной наплавке со сканированием излучения | 2017 |

|

RU2688969C2 |

| СПОСОБ 3D-ПЕЧАТИ ИЗДЕЛИЙ АКТИВИРОВАННОЙ УЛЬТРАЗВУКОМ СТРУЕЙ ПОРОШКОВОГО МАТЕРИАЛА, ПЛАСТИФИЦИРОВАННОГО ТЕРМОПЛАСТИЧНОЙ СВЯЗКОЙ | 2021 |

|

RU2777114C1 |

| Экструдер для изготовления продукции методом FDM-печати | 2020 |

|

RU2740693C1 |

| СПОСОБ ПОСЛОЙНОГО СИНТЕЗА ИЗДЕЛИЙ | 2021 |

|

RU2778827C1 |

| Способ получения трехмерных изделий сложной формы из высоковязких полимеров и устройство для его осуществления (варианты) | 2017 |

|

RU2664962C1 |

Изобретение относится к 3D послойной печати. Способ включает получение расходуемого материала в виде армирующего материала с расположенным на его поверхности покрывным материалом и послойное построение 3D-модели путем экструзии полученного расходуемого материала. Расходуемый материал получают путем покрытия флюсом армирующего материала в виде углеволокна с последующим нанесением на его поверхность покрывного материала путем протягивания его через ванну жидкого расплавленного металла с температурой плавления, меньшей, чем у углеволокна. Толщину слоя покрывного материала определяют в виде толщины пограничного слоя, за пределами которого происходит срыв потока при заданной скорости подачи расходуемого материала при экструзии. Обеспечивается 3D послойная печать путем экструзии расходуемого материала. 1 ил.

Способ 3D послойной печати, включающий получение расходуемого материала в виде армирующего материала с расположенным на его поверхности покрывным материалом и послойное построение 3D-модели путем экструзии полученного расходуемого материала, отличающийся тем, что расходуемый материал получают путем покрытия флюсом армирующего материала в виде углеволокна с последующим нанесением на его поверхность покрывного материала путем протягивания его через ванну жидкого расплавленного металла с температурой плавления, меньшей, чем у углеволокна, для нанесения на поверхность покрывного материала, при этом толщину слоя покрывного материала определяют в виде толщины пограничного слоя, за пределами которого происходит срыв потока при заданной скорости подачи расходуемого материала при экструзии.

| ТРАНСПОРТИРОВОЧНАЯ ЕМКОСТЬ | 2015 |

|

RU2676784C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВВ П т оmm зноп^ртов | 1972 |

|

SU418262A1 |

| US 20110232855 A1, 29.09.2011. | |||

Авторы

Даты

2018-10-23—Публикация

2017-01-20—Подача