Способ изготовления прекурсоров для ориентационного вытягивания пленочных нитей из свервысокомолекулярного полиэтилена - СВМПЭ относится к начальной стадии изготовления высокопрочных высокомодульных пленочных нитей из указанного полимера путем проведения ориентационного вытягивания заявляемых прекурсоров.

Изделия из СВМПЭ обладают высокой хемостойкостью, стойкостью к удару, морозостойкостью, износостойкостью, повышенной стойкостью к абразивному износу, низкой плотностью, хорошими антифрикционными, прочностными и баллистическими свойствами, что вызывает повышенный рост их потребности. Указанные свойства приводят к широким областям применения высокопрочных пленочных нитей из СВМПЭ, включая: изготовление плавающим канатов, тросов и сетей, часто используемых в условиях Арктики. Ткани из таких нитей выступают в качестве армирующей основы композиционных материалов, обеспечивающих, баллистическую защиту.

Заявляемый способ относится к начальной стадии изготовления таких изделий.

Трудности переработки реакторных порошков СВМПЭ в высокопрочные высокомодульный пленочные нити из СВМПЭ связаны с тем, что при нагревании, СВМПЭ переходит не в вязкотекучее, а в высокоэластическое состояние, за счет высокой молекулярной массы полимера, следствием чего является высокое значение коэффициента вязкости и модуля упругости расплава. При переработке СВМПЭ в промышленных масштабах методами спекания, горячего прессования и плунжерной экструзии наблюдается интенсивное протекание процессов термомеханической деструкции. Это требует применения для изготовления изделий из реакторных порошков СВМПЭ технологий и установок, максимально сохраняющих уникальные свойства исходного полимера.

Целью настоящего изобретения является изготовление прекурсоров для ориентационного вытягивания пленочных нитей из СВМПЭ при соблюдении минимальных значений термомеханической деструкции.

Заявляемый способ относится к начальной стадии получения высокопрочных высокомодульных пленочных нитей из реакторных порошков СВМПЭ безрастворным способом. Этот способ вызывает большой интерес ввиду его высокой экологичности, технологической и пожарной безопасности, по сравнению с методом "гель-технологии". С помощью метода "гель-технологии" уже удалось достичь в промышленном масштабе для конечных волокон высоких значений модуля упругости и прочности, составляющих около 10% от теоретического предела. Однако метод "гель-технологии" предполагает использование больших объемов вредных органических растворителей, требует больших затрат на регенерацию растворителя и создание замкнутого технологического процесса.

Безрастворный способ получения высокопрочных высокомодульных пленочных нитей из реакторных порошков СВМПЭ включает последовательное проведение следующих стадий:

- подбор реакторного порошка СВМПЭ с экспериментально выявленной морфологией, позволяющей успешно провести последующие стадии процесса;

- компактизация реакторного порошка;

- монолитизация компактизированного реакторного порошка;

- ориентационная вытяжка монолитных пленок.

Стадии компактизации и монолитизации реакторного порошка, являющиеся определяющими в создании морфологии, необходимой для достижения высоких механических свойств у пленочных нитей из СВМПЭ после проведения ориентационного вытягивания нашли свое отражение в заявляемом способе.

Техническим результатом заявляемого изобретения является разработка способа получения прекурсоров ориентационного вытягивания пленочных нитей из СВМПЭ с целью получения высокопрочных высокомодульных пленочных нитей и волокон.

Технический результат достигается за счет: отбора реакторных порошков СВМПЭ по морфологическим свойствам, проведения компактизации реакторного порошка СВМПЭ при комнатной температуре со степенью деформации сжатия - отношение толщин образца до и после завершения компактизации  , проведения монолитизации компактизированных реакторных порошков СВМПЭ при температуре 130-135°С.

, проведения монолитизации компактизированных реакторных порошков СВМПЭ при температуре 130-135°С.

Известно, что за счет разнообразия каталитических систем и режимов синтеза реакторных порошков СВМПЭ возможно их получение с существенно разнящейся морфологией:

Так при осуществлении синтеза реакторных порошков СВМПЭ с использованием катализатора TiCl4 без носителя образуются глобулы с тонкой пластинчатой структурой;

Использование этого катализатора нанесенным на ксерогель кремниевой кислоты Al2O3⋅SiO2 приводит к появлению сетчатой структуры, узлами которой являются мелкие глобулы, соединенные большим количество протяженных фибрилл, ориентированных по радиусу к узлу;

Применение в качестве носителя хлорида магния TiCl3⋅0,3 AlCl3 / MgCl2 приводит к образованию главным образом спиральных структур кристаллитов на складчатых цепях.

Кроме того, при повышении температуры синтеза с 20 до 90°С с использованием активных нанесенных катализаторов Циглера-Натта достигается значительное увеличение количества и линейных размеров фибрилл связывающих глобулы.

Характерная морфология частиц реакторного порошка СВМПЭ представляет собой агрегат более мелких сфероидных субчастиц связанных фибриллярными тяжами, содержащими ламелярные остатки Фиг. 1а и 1б.

Заяявляемое изобретение иллюстрируется Фиг. 1-7.

Фиг. 1. Микрофотографии реакторного порошка СВМПЭ производства ОАО «Томскнефтехим» Мη=3,69×106 г/моль, полученные методом сканирующей электронной микроскопии с различным разрешением изображения.

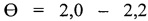

Фиг. 2. Микрофотографии отдельных частиц порошков СВМПЭ с различным средним диаметром субчастиц зерен реакторного порошка: а - 12 мкм, б - 20 мкм, в - 3 мкм.

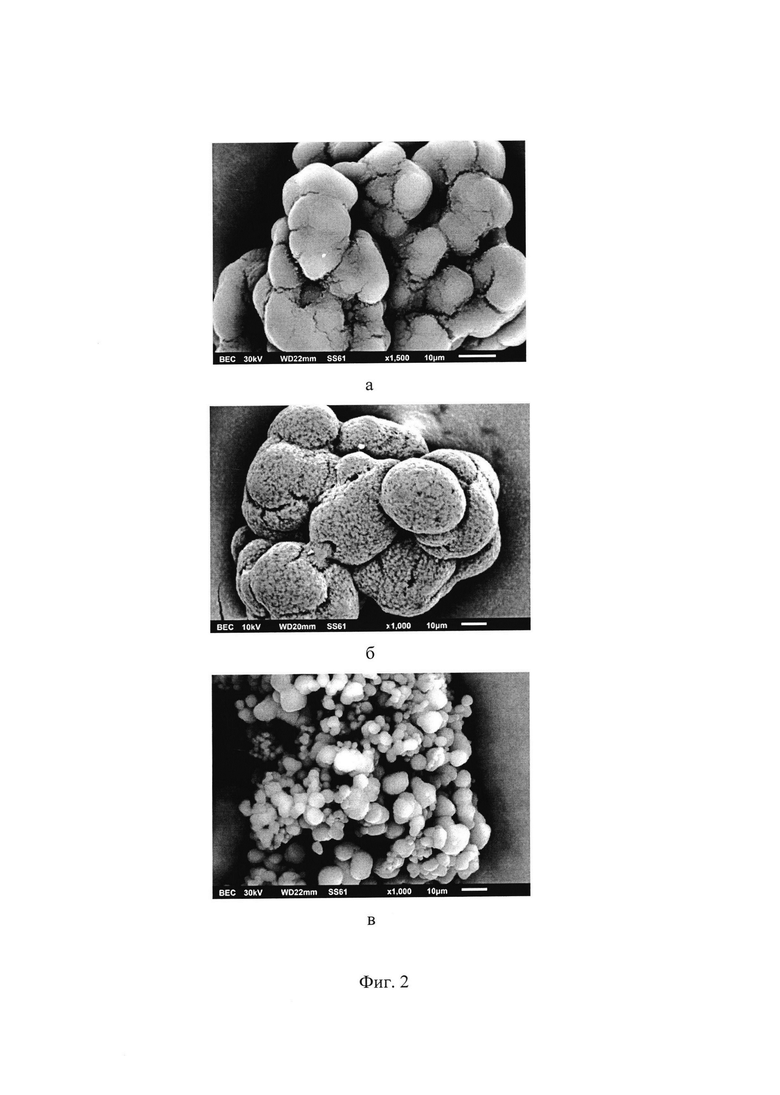

Фиг. 3. Кривые деформации сжатия реакторных порошков с различной средневязкостной молекулярной массой: 1 - Мη=1,7×106 г/моль; 2 - Мη=4,6×106 г/моль; 3 - Мη=5,0×106 г/моль.

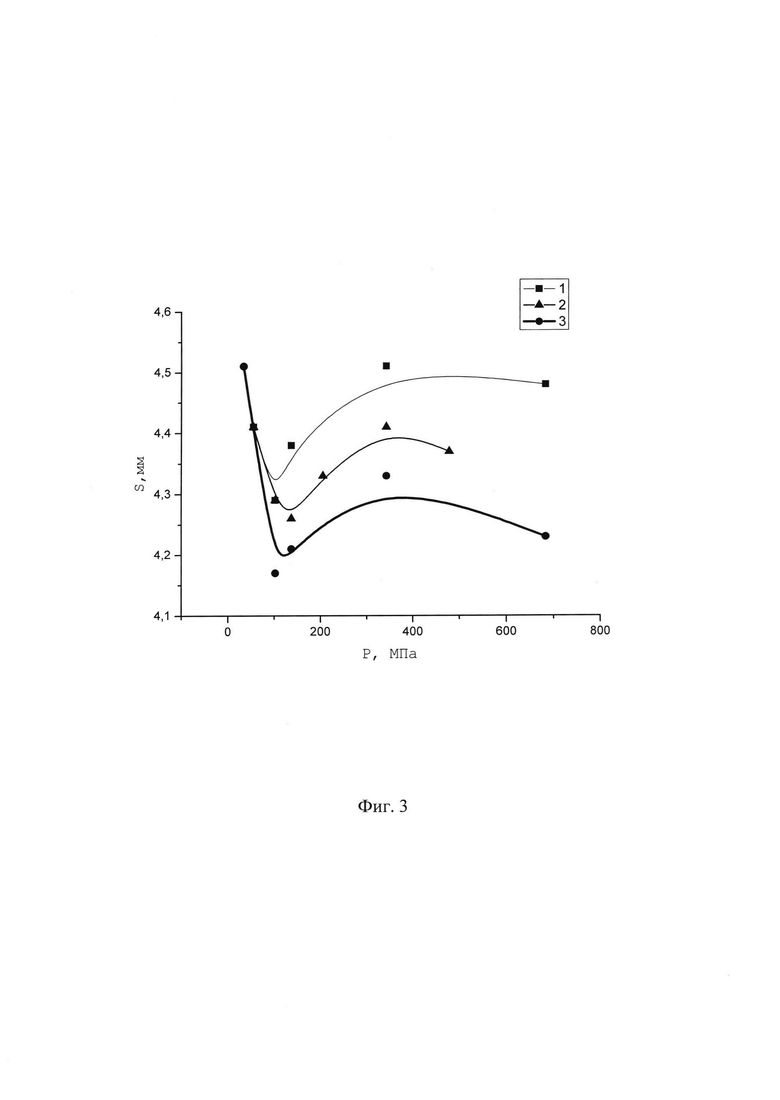

Фиг. 4. Кривые деформации сжатия компактизированных реакторных порошков с различным временем релаксации: 1 - 1 мин, 2 - 4,4×104 мин, 3 - 1,0×106 мин, 4 - 1,3×106 мин.

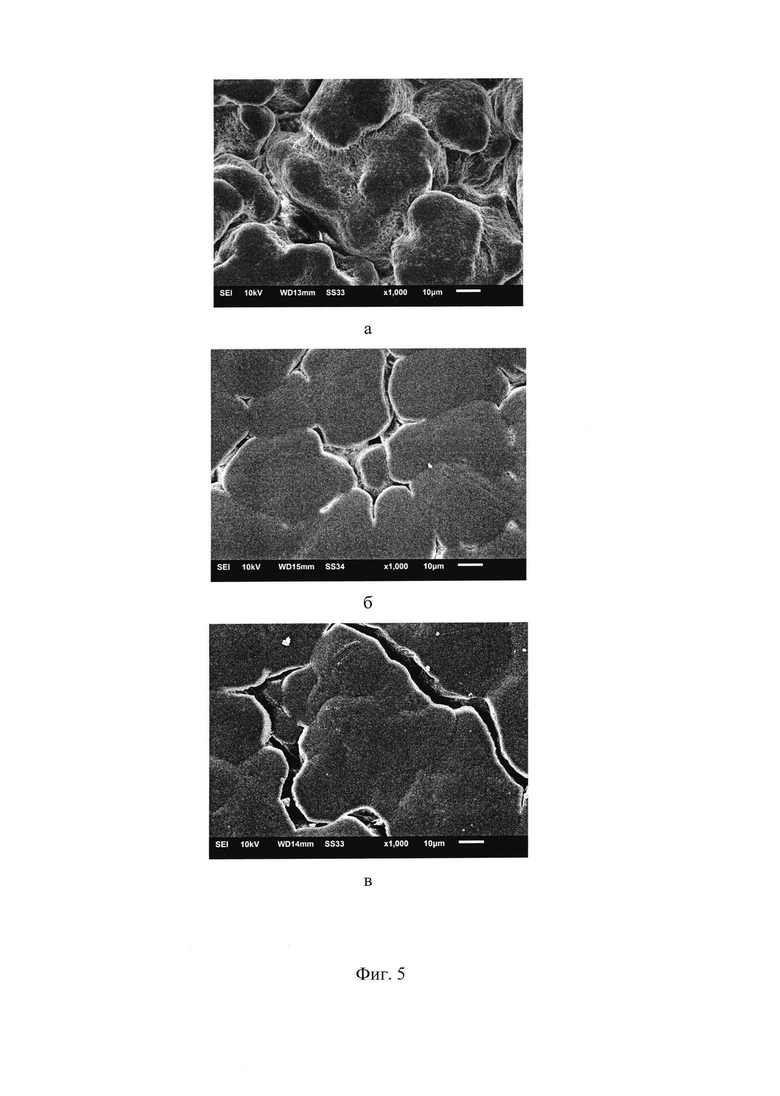

Фиг. 5. Микрофотографии поверхности таблеток реакторных порошков СВМПЭ при различной степени деформации сжатия (при различном приложенном давлении): а - начало компактизации  , 6 - окончание компактизации

, 6 - окончание компактизации  , в - давление выше давления компактизации

, в - давление выше давления компактизации  .

.

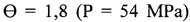

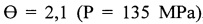

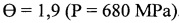

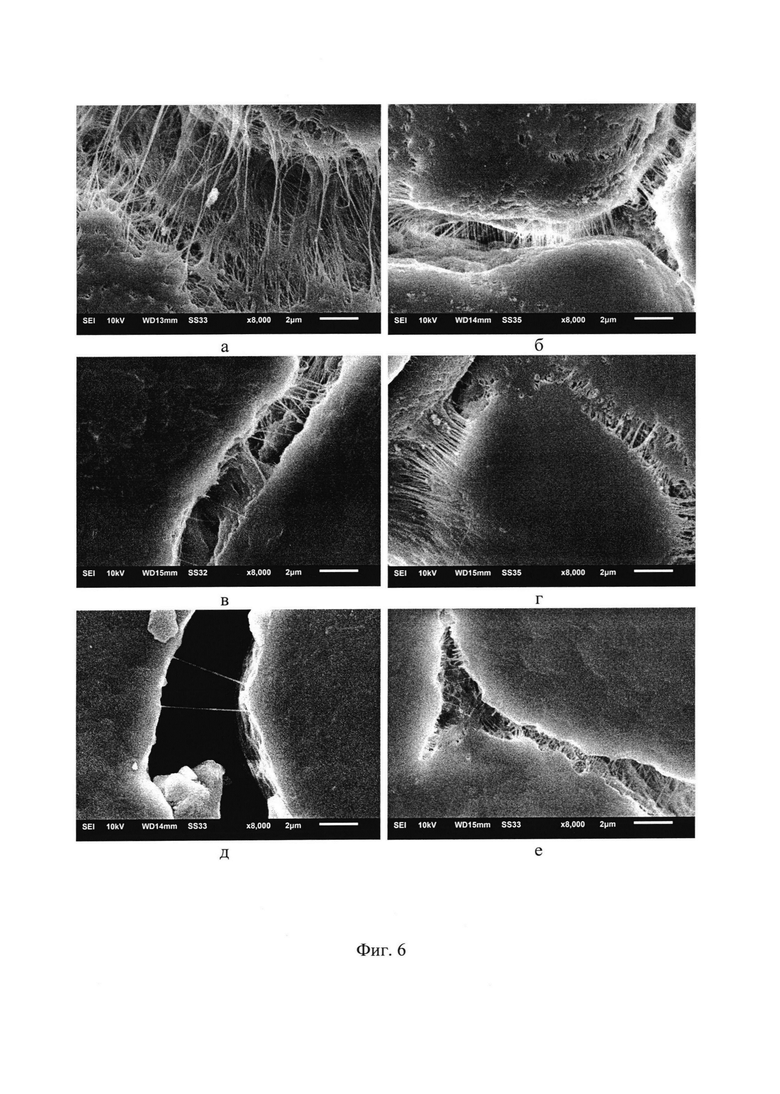

Фиг. 6. Микрофотографии поверхности таблеток реакторных порошков СВМПЭ обладающих разными прядильными свойствами подвергнутых деформации сжатия при различном приложенном давлении: а, в, д - полимер с низкими прядильными свойствами, б, г, е - полимер с высокими прядильными свойствами; а, б - начало компактизации Р=54 МРа; в, г - окончание компактизации Р=135 МРа; д, е - давление выше давления компактизации Р=680 МРа.

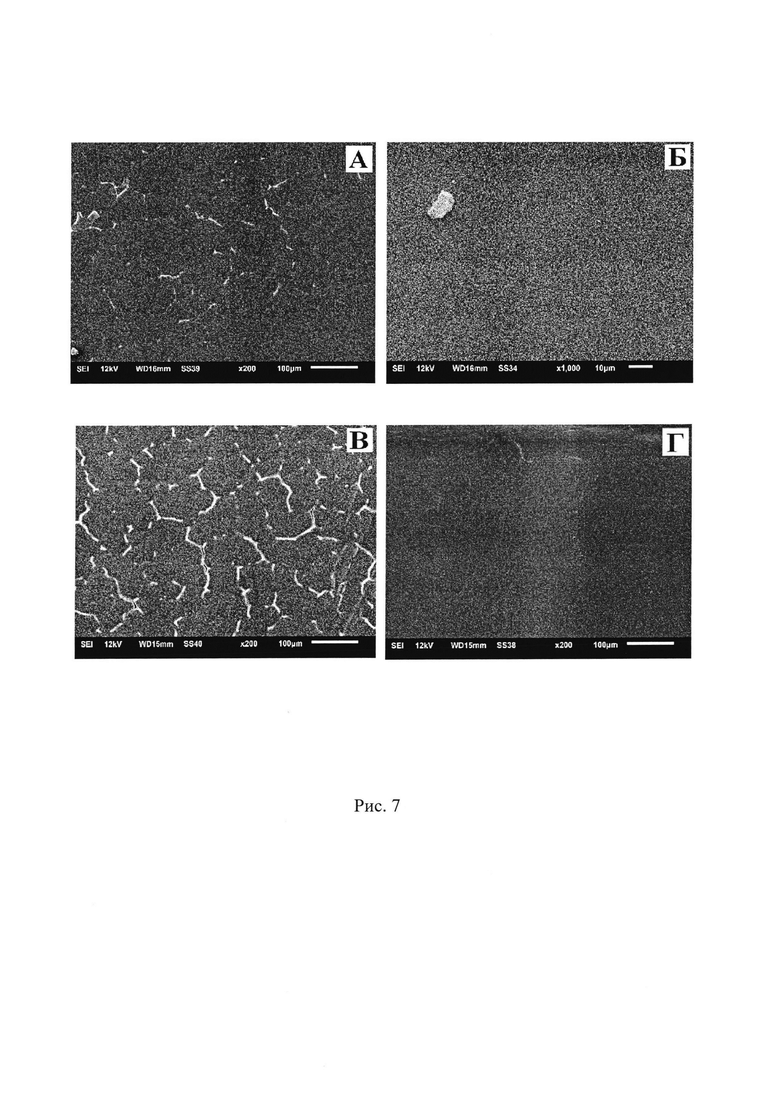

Фиг. 7. Микрофотографии поверхности монолитизованных пленок реакторных порошков СВМПЭ с различной средневязкостной вязкостью и полученных при различной температуре: А и Б - порошки с высокими прядильными свойствами, В и Г - порошки с низкими прядильными свойствами; А и В - 75°С, Б и Г - 135°С.

Экспериментальным путем была установлена связь морфологии реакторных порошков со свойствами прядильного раствора. Иссследовались образцы реакторных порошков СВМПЭ ОАО «Томскнефтехим» со средневязкостной молекулярной массой Мη=1,26-6,31×106 г/моль. Перспективными реакторными порошками для получения прекурсоров признаны порошки с высокими прядильными свойствами, имеющие следующую морфологию: средний диаметр частиц реакторного порошка 50-80 мкм, средний размер субчастиц 8-14 мкм, тяжи с небольшим количеством ламелярных остатков Фиг. 2а. Реакторные порошки с диаметром частиц, не попадающим в указанные выше интервал значений, а также состоящие из более крупных Фиг. 2б или более мелких субчастиц Фиг. 2в, проявили плохое качество формования и отличались большим количеством достаточно крупных ламелярных остатков в тяжах.

Второй стадией заявляемого способа изготовления прекурсоров ориентационного вытягивания пленочных нитей из СВПМП является компактизация реакторных порошков СВМПЭ. Проведение процесса компактизации реакторных порошков СВМПЭ при соблюдении минимальных значений термомеханической деструкции требует осуществлять процесс таким образом, чтобы минимизировать расстояние между частицами реакторного порошка СВМПЭ при сохранении их внутренней структуры, чему способствует более плотная упаковка субчастиц в реакторных порошках СВМПЭ с высокими прядильными качествами.

Компактизацию реакторных порошков СВМПЭ с различной средневязкостной молекулярной массой Мη=1,26-6,31×106 г/моль проводили в течение 15 минут в круглой пресс-форме диаметром 13 мм с приложенным давлением в интервале Р=30-700 МПа. При продолжительности выдержки под давлением менее 15 минут не достигалась заявляемая степень деформации  , а увеличение продолжительности выдержки под давлением более 15 минут не приводила к существенному изменению степени деформации при значительном увеличении энергозатрат. Полученные экспериментальным путем зависимости, характеризующие процесс компактизации реакторных порошков с различной средневязкостной молекулярной массой Мη, представлены на Фиг. 3.

, а увеличение продолжительности выдержки под давлением более 15 минут не приводила к существенному изменению степени деформации при значительном увеличении энергозатрат. Полученные экспериментальным путем зависимости, характеризующие процесс компактизации реакторных порошков с различной средневязкостной молекулярной массой Мη, представлены на Фиг. 3.

Установлено, что зависимости, несмотря на различие в средневязкостной молекулярной массе Мη, подобны и максимальная степень деформации сжатия  достигается в узком диапазоне приложенного давления 120-150 МПа, что соответствует завершению процесса компактизации и достижению степени деформации сжатия

достигается в узком диапазоне приложенного давления 120-150 МПа, что соответствует завершению процесса компактизации и достижению степени деформации сжатия  . На необратимость структурных изменений при компактизации реакторных порошков СВМПЭ указывает симбатность зависимостей толщины таблетки от давления при временах релаксации от 1 до 106 минут Фиг. 4.

. На необратимость структурных изменений при компактизации реакторных порошков СВМПЭ указывает симбатность зависимостей толщины таблетки от давления при временах релаксации от 1 до 106 минут Фиг. 4.

При анализе зависимостей Фиг. 3 выявляется неожиданный факт: толщина таблетки с ростом приложенного давления вначале уменьшается до давлений 120-150 МПа, затем, что удивительно, несмотря на увеличение приложенного давления до 400-500 МПа, растет, и, наконец, начинает уменьшаться. Наличие изменения структуры реакторных порошков СВМПЭ при изменении приложенного давления в интервале 54-680 МПа подтверждают данные электронной микроскопии Фиг. 5. характеризующие процесс компактизации. Так Фиг. 5а характеризует начальную стадию процесса, Фиг. 56 свидетельствует об окончании процесса компактизации при достижении степени деформации сжатия  , а Фиг. 5 демонстрирует изменения, происходящие в таблетке при давлении выше 90 МПа.

, а Фиг. 5 демонстрирует изменения, происходящие в таблетке при давлении выше 90 МПа.

На начальном участке кривых происходит уменьшение толщины таблетки за счет уменьшения свободного объема реакторных порошков Фиг. 5а вплоть до закрытия пор Фиг. 5б, дальнейшее увеличение приложенного давления вызывает упругую обратимую деформацию с одновременным конкурирующим процессом холодной монолитизации. Ограниченное количество свободного пространства в полимере после завершения процесса компактизации ограничивает рост упругой обратимой деформации с повышением приложенного давления, что, наряду с нарастанием процесса «холодной» монолитизации, прерывает рост толщины таблетки за счет нарастания упругих сил и приводит в дальнейшем к уменьшению толщины таблетки. При этом снятие нагрузки с образца приводит к деструкционным процессам в полимере за счет частичного разрыва образовавшихся в процессе «холодной» монолитизации межструктурных связей Фиг. 5в.

Процесс компактизации реакторных порошков обладающих различной морфологией, следовательно, и различными прядильными качествами, представлен на Фиг. 6. Наблюдается незначительная механодеструкция полимера обладающего заявляемой морфологией Фиг. 6б, 6г, 6е соответствующие соответственно началу компактизации, окончанию компактизации и процессу посткомпактизации, и значительная у реакторного порошка СВМПЭ с отличной от заявляемой морфологий Фиг. 6а, 6в, 6д соответствующие соответственно началу компактизации, окончанию компактизации и процессу посткомпактизации.

Реакторные порошки СВМПЭ заявляемой морфологии, плотная упаковка субчастиц наряду с рыхлой объемной структурой, образуют устойчивые плотные таблетки за счет значительных взаимодействий между частицами порошка при компактизации, позволяющих образовывать прочные связи между частицами реакторного порошка СВМПЭ.

Заявляемый способ компактизации реакторных порошков СВМПЭ позволяет минимизировать механодеструкцию полимера.

Кроме того, при анализе Фиг. 3, наблюдаем, что для реакторного порошка с максимальной из испытанных степенью деформации и имеющим максимальную средневязкостную молекулярную массу Фиг. 3, образец 3 степень деформации при давлении 750 МПа  становится сравнимой с максимальной степенью деформации сжатия достигаемой в процессе компактизации

становится сравнимой с максимальной степенью деформации сжатия достигаемой в процессе компактизации  , что указывает на почти полное подавление упругой обратимой деформации. Этот факт открывает возможности для проведения процесса «холодной» монолитизации при дальнейшем увеличении приложенного давления за счет повышения температуры на границах частиц реакторного порошка, вплоть до температуры плавления, при их смещении друг относительно друга под влиянием приложенного давления.

, что указывает на почти полное подавление упругой обратимой деформации. Этот факт открывает возможности для проведения процесса «холодной» монолитизации при дальнейшем увеличении приложенного давления за счет повышения температуры на границах частиц реакторного порошка, вплоть до температуры плавления, при их смещении друг относительно друга под влиянием приложенного давления.

Третьей стадией заявляемого способа изготовления прекурсоров ориентационного вытягивания пленочных нитей из СВПМП является процесс монолитизации компактизованных реакторных порошков СВМПЭ. Для достижения целей заявляемого изобретения процесс осуществляется при незначительном давлении и минимально возможной температуре, достаточной для получения однородной прозрачной монолитной пленки СВМПЭ.

Экспериментальным путем было установлено, что монолитизация компактизованных реакторных порошков СВМПЭ с получением однородной прозрачной монолитной пленки происходит при температуре 130-135°С. Это подтверждается микроснимками полученными методом сканирующей электронной микроскопии Фиг. 7. Так на микрофотографиях поверхности монолитизованных при температуре 135°С согласно заявляемого способа образцов реакторных порошков СВМПЭ показано образование однородной прозрачной монолитной пленки СВМПЭ Фиг. 7Б и 7Г для образцов соответственно средневязкостной молекулярной массой Мη равной 4,32×106 г/моль и 3,69×106 г/моль. При снижении температуры ниже заявляемого температурного интервала получаемая пленка - матовая и на ней наблюдаются неоднородности Фиг. 7А и 7В для образцов соответственно средневязкостной молекулярной массой Мη равной 4,32×106 г/моль и 3,69×106 г/моль. Повышение температуры выше 135°С приводит к значительной термодеструкции полимера, что не отвечает целям заявляемого изобретения.

Способ осуществляется следующим образом:

По заявляемым морфологическим свойствам отбирается реакторный порошок СВМПЭ - реакторный порошок производства ОАО «Томскнефтехим» со средневязкостной молекулярной массой Мη=3,69×106 г/моль с диаметром частиц реакторного порошка 55 мкм, размером субчастиц 12 мкм и тяжами с небольшим количеством ламелярных остатков. Затем проводится его компактизация при комнатной температуре со степенью деформации сжатия - отношение толщин реакторного порошка до и после завершения компактизации  с получением устойчивых плотных образцов. Далее проводится их монолитизация при температуре 130-135°С с получением однородной прозрачной монолитной пленки.

с получением устойчивых плотных образцов. Далее проводится их монолитизация при температуре 130-135°С с получением однородной прозрачной монолитной пленки.

Заявляемый способ отличается высокой технологичностью и не требует для своей реализации таких технологически сложных и энергозатратных устройств, как обогреваемые вальцы и обогреваемые пресс-формы. Для реализации заявляемого способа получения прекурсоров для ориентационного вытягивания пленочных нитей из СВМПЭ достаточно включения в технологическую цепочку последовательно: устройства прессования реакторных порошков СВМПЭ при комнатной температуре с продолжительностью выдержки под давлением в течение 15 минут с достижением степени деформации сжатия  , например, вертикальный пресс; обогреваемой камеры обеспечивающей нагревание компактизованных образцов СВМПЭ до температуры 130-135°С; необогреваемых вальцов для осуществления приемки, калибровки и направленной ориентации однородной прозрачной монолитной пленки; транспортеров для перемещения образцов между устройствами.

, например, вертикальный пресс; обогреваемой камеры обеспечивающей нагревание компактизованных образцов СВМПЭ до температуры 130-135°С; необогреваемых вальцов для осуществления приемки, калибровки и направленной ориентации однородной прозрачной монолитной пленки; транспортеров для перемещения образцов между устройствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИК-спектроскопический способ контроля качества прекурсоров для ориентационного вытягивания пленочных нитей из сверхвысокомолекулярного полиэтилена | 2019 |

|

RU2709407C1 |

| Способ получения реакторного порошка сверхвысокомолекулярного полиэтилена со специальной морфологией и наноструктурой, пригодного к переработке по прямой безрастворной твердофазной технологии в сверхвысокопрочные сверхвысокомодульные изделия | 2024 |

|

RU2828113C1 |

| КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ И СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА, СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО КОМПОНЕНТА КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА СВЕРХВЫСОКОЙ МОЛЕКУЛЯРНОЙ МАССЫ | 2006 |

|

RU2310665C1 |

| Каталитическая система, способ ее приготовления и способ получения реакторного порошка сверхвысокомолекулярного полиэтилена | 2021 |

|

RU2753875C1 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА И СПОСОБ ПОЛУЧЕНИЯ РЕАКТОРНОГО ПОРОШКА СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА | 2013 |

|

RU2552636C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ПОЛИМЕРНОГО МАТЕРИАЛА | 2016 |

|

RU2685128C2 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА И СПОСОБ ПОЛУЧЕНИЯ РЕАКТОРНОГО ПОРОШКА СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА ДЛЯ СВЕРХВЫСОКОПРОЧНЫХ СВЕРХВЫСОКОМОДУЛЬНЫХ ИЗДЕЛИЙ МЕТОДОМ ХОЛОДНОГО ФОРМОВАНИЯ | 2010 |

|

RU2459835C2 |

| Способ получения реакторного порошка сверхвысокомолекулярного полиэтилена со специальной морфологией и наноструктурой, пригодного к переработке по прямой безрастворной твердофазной технологии | 2024 |

|

RU2827566C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ПЛЕНОЧНОГО МАТЕРИАЛА ИЗ НАСЦЕНТНОГО РЕАКТОРНОГО ПОРОШКА СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА | 2001 |

|

RU2205845C2 |

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЕННОГО НАНОКОМПОЗИТА С ДОПОЛНИТЕЛЬНЫМИ СВОЙСТВАМИ (ВАРИАНТЫ) | 2016 |

|

RU2707344C2 |

Способ изготовления прекурсоров для ориентационного вытягивания пленочных нитей из сверхвысокомолекулярного полиэтилена - СВМПЭ относится к начальной стадии изготовления высокопрочных высокомодульных пленочных нитей из указанного полимера путем проведения ориентационного вытягивания заявляемых прекурсоров. Способ изготовления прекурсоров для ориентационного вытягивания пленочных нитей из сверхвысокомолекулярного полиэтилена включает: отбор реакторного порошка СВМПЭ по морфологическим свойствам; проведение компактизации реакторного порошка СВМПЭ при комнатной температуре со степенью деформации сжатия - отношение толщин образца до и после завершения компактизации  ; проведение монолитизации компактизированных реакторных порошков СВМПЭ при температуре 130-135°С. Заявляемый способ отличается высокой технологичностью и не требует для своей реализации технологически сложных и энергозатратных устройств. 20 ил.

; проведение монолитизации компактизированных реакторных порошков СВМПЭ при температуре 130-135°С. Заявляемый способ отличается высокой технологичностью и не требует для своей реализации технологически сложных и энергозатратных устройств. 20 ил.

Способ изготовления прекурсоров для ориентационного вытягивания пленочных нитей из сверхвысокомолекулярного полиэтилена, включающий: отбор реакторного порошка СВМПЭ по морфологическим свойствам; проведение компактизации реакторного порошка СВМПЭ при комнатной температуре со степенью деформации сжатия - отношение толщин образца до и после завершения компактизации θ=sнач/sкон=2,0-2,2; проведение монолитизации компактизированных реакторных порошков СВМПЭ при температуре 130-135°С.

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОЙ НИТИ ИЗ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА | 2007 |

|

RU2334027C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОДУКТА, ПОДОБНОГО МОНОВОЛОКНУ | 2005 |

|

RU2344212C1 |

| Прибор для выемки проб жидкости | 1931 |

|

SU28681A1 |

| EA 200700835 A1, 31.08.2007 | |||

| US 5091133 A1, 25.02.1992. | |||

Авторы

Даты

2018-10-29—Публикация

2018-03-06—Подача