Изобретение относится к измерительной технике и может быть использовано для прецизионной поверки (калибровки) координатно-измерительных машин (КИМ).

Известны метод определения погрешностей КИМ и устройство для его осуществления (см. Harvey A. "Coordinate measurement accuracy". Quality Today, 1986, nov. 26-30 "Точность координатных измерений")

Погрешности в данном способе определяются с помощью тетраэдра из углепластика с шарами в вершинах путем закрепления тетраэдра на столе КИМ и последующего измерения положения шаров. Эти данные используются для определения погрешности КИМ и поправок, которые могут быть учтены в программном обеспечении.

Недостатками метода и устройства для его реализации является то, что они не позволяют провести калибровку системы координат в рабочей зоне КИМ.

Известен способ комплексной аттестации КИМ, который позволяет определить отклонение фактической системы координат от ортогональной декартовой системы координат. В этом способе осуществляют измерения координат точек на эталонной детали и определяют поле метрического тензора, описывающего эти отклонения. В качестве эталонной детали в данном способе может быть использован ступенчатый калибр или двухшаровый эталон (см. Бухман Ю.С., Шилюнас П.И. "Метод комплексной аттестации координатно-измерительных машин". Станкостроение Литвы, 1984 г., N 19, c.80-87).

Недостатком описанной методики является то, что она применима только для измерительных машин с ортогональной декартовой системой координат.

Наиболее близкими к предлагаемым решениям являются способ оценки технических характеристик КИМ и двухшаровой эталон для определения объемной погрешности трехкоординатных измерительных машин (Callagha R.P. "Evaluating Coordinate Measuring Machine Performance", National Machine Tool Builders Assocation, 2 nd Biennal Interational Machine Tool Technical Conference, Sept. 5- 13, 1984 г., "Оценка параметров качества координатно-измерительных машин". Национальная Ассоциация Машиностроителей, 2-я ежедвухгодичная международная техническая конференция по станкам, сент. 5-13, 1984).

Способ заключается в определении с помощью двухшарового эталона геометрических параметров, определяющих взаимное расположение базовых элементов конструкции машины и корректировка геометрических параметров в соответствии с результатами измерений.

Двухшаровый эталон выполнен в виде двух шаров, жестко соединенных между собой стержнем из материала с низким значением коэффициента линейного расширения. В эталоне предусмотрено магнитное гнездо для крепления шарика эталона.

Однако способ позволяет только оценивать параметры погрешностей и частично компенсировать систематические ошибки, возникающие в процессе измерений. В прототипе не описана методика калибровки КИМ.

Недостатком устройства является наличие магнитного элемента, что не позволяет работать со стальным наконечником щупа КИМ.

Задачей настоящего изобретения является обеспечение возможности калибровки для уменьшения погрешности измерений.

Поставленная задача решается тем, что в способе оценки параметров КИМ, включающем определение с помощью двухшарового эталона геометрических параметров, определяющих взаимное расположение базовых элементов конструкции машины и их корректировке в соответствии с результатами измерений, закрепляют эталон в устройство, позволяющее расположить первый шар эталона неподвижно относительно стола машины, а второй - с возможностью перемещения с изменением направления стержня эталона при сохранении положения первого шара в случае изменения положения второго шара, фиксируют эталон относительно стола КИМ, измеряют координаты точек поверхности второго шара, изменяют направление эталона для освобождения доступа к первому шару, измеряют координаты точек поверхности первого шара, несколько раз изменяют положение устройства с эталоном на столе машины или ориентацию эталона в устройстве, повторяют операции с момента первого фиксирования эталона относительно стола КИМ; по полученным данным рассчитывают геометрические параметры, определяющие взаимное расположение базовых элементов, путем решения соответствующей задачи оптимизации с учетом требований взаимной согласованности данных измерений и корректируют в соответствии с полученными значениями параметры программного обеспечения КИМ.

В качестве базовых элементов конструкции могут быть выбраны центры шарниров для закрепления измерителей на раме машины и на подвижной платформе с положения начала отсчета линейных (оптических) измерителей КИМ.

Для решения поставленной задачи устройство для реализации способа, содержащее двухшаровый эталон в виде двух шаров, жестко соединенных между собой стержнем из материала с низким значением коэффициента линейного расширения, гнездо для размещения одного из шаров, дополнительно содержит приспособление для закрепления эталона, включающее основание для фиксации на столе КИМ, жестко связанное с гнездом для размещения одного из шаров, при этом гнездо выполнено с возможностью размещения в нем шара так, что его центр неподвижен относительно стола, оправку, связанную с основанием для фиксации положения стержня со вторым шаром в различных направлениях, при отсутствии смещения центра шара, помещенного в гнездо.

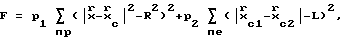

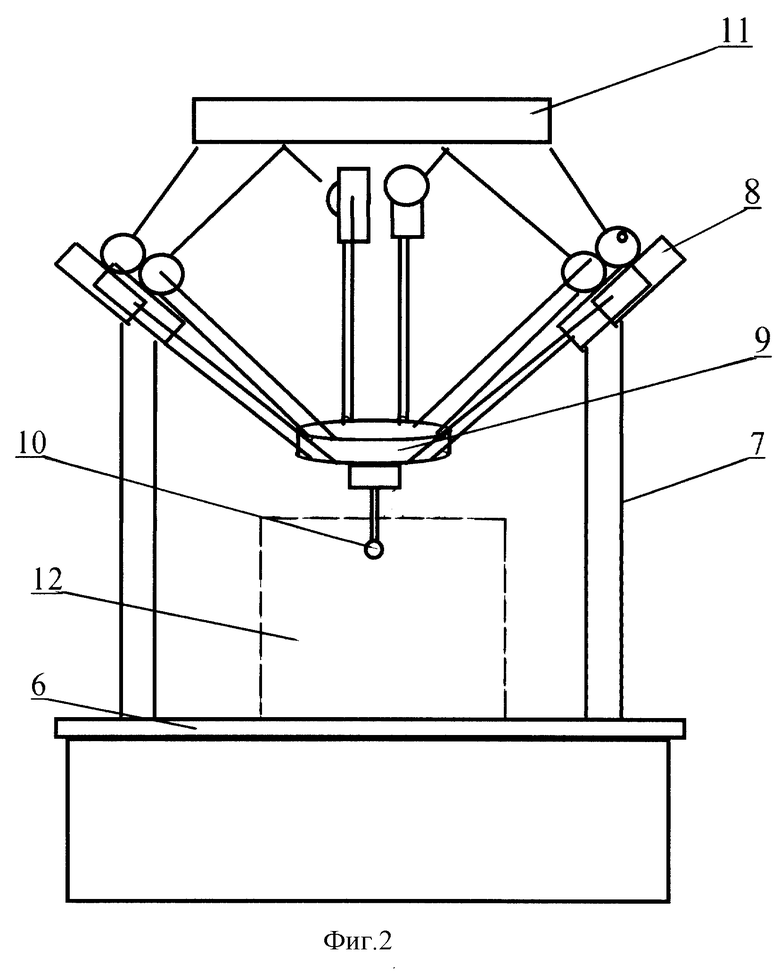

Изобретения поясняются чертежами. На фиг. 1 представлено устройство для реализации способа, а на фиг. 2 представлен общий вид КИМ, где:

1 - шары двухшарового эталона;

2 - стержень эталона;

3 - основание с элементами для закрепления;

4 - гнездо для размещения первого шара;

5 - оправка для фиксации стержня со вторым шаром;

6 - стол КИМ;

7 - измерительная рама;

8 - линейные измерители;

9 - платформа;

10 - щуп КИМ;

11 - силовая рама;

12 - пространство для размещения устройства для калибровки.

Калибровка заключается в определении данных о геометрической конфигурации координатно-измерительной машины и использовании этих данных при последующих измерениях.

Способ калибровки реализуется в три этапа: сначала, грубо, с использованием конструкторских чертежей определяются (либо непосредственно на собранной машине измеряются) геометрические параметры координатно-измерительной машины и заносятся в базу данных программного обеспечения, затем, при расположении двухшарового эталона в ряде положений и ориентаций на столе координатно-измерительной машины, производятся измерения координат точек на поверхностях шаров эталона, после чего исходя из всей совокупности данных этих измерений рассчитываются параметры, определяющие точность, и база данных программного обеспечения обновляется.

Двухшаровый эталон представляет собой два шара 1, жестко соединенные между собой стержнем 2 из жесткого материала с низким значением коэффициента линейного расширения. Для закрепления эталона используют устройство, выполненное следующим образом. Оно содержит основание с элементами для закрепления 3 на столе машины 6, состоящее из стойки и прижимной планки, которое жестко связано с гнездом 4 для размещения одного из шаров эталона, так что центр помещенного в гнездо шара неподвижен относительно стола. Гнездо 4 может быть, например, выполнено содержащим участки трех опорных плоскостей, однозначно определяющие положение помещенного в гнездо шара. Стержень со вторым шаром поддерживается оправкой 5, связанной с основанием, с элементами для закрепления 3, так что стержень 2 эталона может быть сориентирован в различных направлениях и зафиксирован в этих положениях при отсутствии смещения центра шара, помещенного в гнездо 4. Оправка 5 может быть связана с основанием, с элементами для закрепления, например, шарнирно-консольно. Измерения проводятся следующим образом. Устройство закрепляется на столе машины (КИМ) 6. В него устанавливается двухшаровый эталон, ориентируется в заданном направлении и фиксируется. Осуществляют измерения координат точек на поверхности второго шара, затем снимают фиксацию и изменяют направление эталона, освобождая доступ для сбора информации с первого шара. Измеряют координаты точек поверхности первого шара. Эти измерения повторяют при других положениях устройства на столе координатно-измерительной машины и других ориентациях направления стержня эталона. Количество измеряемых точек на поверхности шаров и набор положений устройства и ориентаций стержня эталона 2 определяется необходимой точностью измерений. Полученные данные математически обрабатываются. В результате расчетов получаются значения геометрических параметров, определяющих взаимное расположение базовых элементов конструкции машины, и этими значениями заменяются соответствующие параметры измерительной машины в базе данных программного обеспечения, чем обеспечивается точность измерений при последующей работе на этой машине.

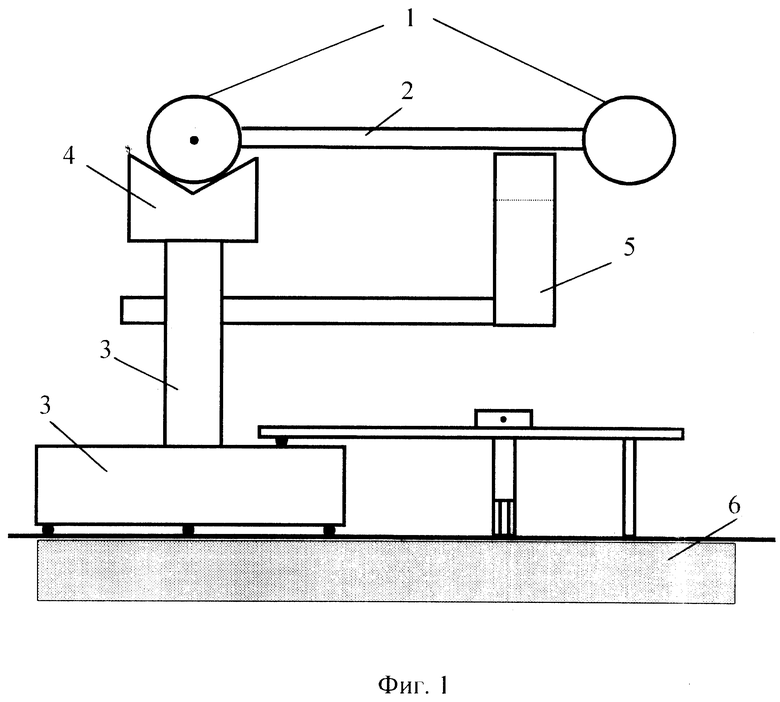

Координатно-измерительная машина, для которой был реализован этот способ, содержит стол 6, измерительную раму 7 с шарнирно расположенными на ней линейными измерителями 8, также закрепленными шарнирно на платформе 9, щуп КИМ 10, силовую раму 11, пространство для размещения устройства для калибровки 12. Каждый линейный измеритель измеряет расстояние между парой шарниров, один из которых находится на жесткой неподвижной раме 7 машины, а другой - на подвижной платформе 9. Шесть линейных измерителей 8 обеспечивают измерение шести таких расстояний, что однозначно определяет положение платформы относительно рамы и жестко связанного с ней стола 6 координатно-измерительной машины. Начало отсчета линейных измерителей, в качестве которых применены лазерные интерферометры, задается специальными контактными датчиками начального положения. При проведении измерений на машине платформа перемещается до достижения касания измерительного наконечника щупового датчика 10 с поверхностью детали. В этот момент программное обеспечение машины пересчитывает данные вышеописанных измерителей в декартовы координаты наконечника щупа; для наконечника в форме шарика, который используется для калибровки, это координаты центра этого шарика. По этим декартовым координатам при проведении измерений на машине рассчитываются контролируемые размеры измеряемой детали. Для минимизации погрешности измерений в программном обеспечении должны быть максимально точно установлены истинные размеры, описывающие взаимное расположение шарниров для закрепления линейных измерителей 8 и положение датчиков начальной установки измерителей. Для описанной координатно-измерительной машины в качестве вышеупомянутых базовых элементов приняты центры шарниров для закрепления линейных измерителей 8 на измерительной раме 7 и на платформе 9 и положения датчиков начальной установки линейных измерителей. В качестве определяемого в калибровке набора размеров может использоваться любой набор величин, однозначно определяющий взаимное расположение шарниров на раме и, отдельно, взаимное расположение шарниров на платформе. Входными данными расчета является совокупность измеренных в вышеописанной процедуре координат точек поверхности шаров эталона при его расположении в нескольких местах рабочей зоны машины и при нескольких ориентациях его стержня. Для проведения калибровки необходимо проведение измерений не менее чем в 6-ти различных направлениях. Желательно охватить возможно большую часть рабочей зоны машины. Для расчета искомого набора размеров решается задача оптимизации исходя из требования взаимной согласованности данных измерений. Ищется минимум критерия, описывающего отклонения измеренных точек от идеального эталона. Такой критерий может быть выбран бесчисленным количеством способов. В нашей конкретной реализации критерий взят в виде взвешенной суммы квадратов отклонений измеренных точек от поверхности идеальных шаров и расстояний между центрами шаров в каждом положении эталона от номинального значения этого расстояния:

где p1 и p2 - весовые коэффициенты, выбираемые в зависимости от числа измеряемых точек на шарах и числа различных положений эталона так, чтобы уравнять влияние отдельных измерений на результат, np - индекс обозначения суммирования по измеренным точкам, ne - индекс обозначения суммирования по положениям эталона,  - вектор декартовых координат измеренной точки,

- вектор декартовых координат измеренной точки,  вектор координат центра шара, соответствующего данной измеренной точке,

вектор координат центра шара, соответствующего данной измеренной точке,  векторы координат центров первого и второго шаров в данном положении эталона, R - радиус шара эталона, соответствующего данной измеренной точке, L - номинальное расстояние между центрами шаров эталона.

векторы координат центров первого и второго шаров в данном положении эталона, R - радиус шара эталона, соответствующего данной измеренной точке, L - номинальное расстояние между центрами шаров эталона.

Набор искомых независимых переменных зависит от применяемого варианта расчета и особенностей решаемой задачи. Во всяком случае в него входит набор величин, однозначно определяющих взаимное расположение выбранных базовых элементов; в описываемой конкретной реализации это набор координат шарниров на раме, из которого исключены 6 величин, описывающих смещение и поворот рамы как целого (12 переменных), аналогичный набор координат шарниров на платформе (12 переменных) и 6 переменных, описывающих положение датчиков начальной установки линейных измерителей. Дополнительно в состав независимых переменных должны обязательно входить 3 величины, определяющие положение наконечника измерительного щупа относительно платформы. Сюда могут входить неизвестные координаты центров шаров эталона; иначе они должны рассчитываться по измеренным точкам. В описываемой конкретной реализации лучший результат дал последний вариант.

Номинальное расстояние между центрами шаров эталона может либо быть заданной константой (в этом случае это расстояние должно быть предварительно определено с большой точностью на независимом оборудовании), либо может быть включено в состав искомых независимых переменных (в этом случае эта величина может быть известна заранее лишь в грубом приближении). Последний вариант предпочтителен, если линейные измерители могут быть прокалиброваны точнее межцентрового расстояния эталона; так в описываемой конкретной реализации этот вариант дал лучшие результаты, так как линейными измерителями служили лазерные интерферометры. Радиусы шаров эталона также могут считаться как заданными константами, так и независимыми переменными; здесь практически всегда предпочтителен последний вариант, так относительная погрешность радиуса шара всегда хуже относительной погрешности межцентрового расстояния эталона просто потому, что радиус шара значительно меньше этого расстояния. Наконец, в состав независимых переменных могут входить специфические для данной координатно-измерительной машины величины. В описываемой конкретной реализации введения таких величин не потребовалось.

Для вышеописанного критерия и набора независимых переменных решается задача оптимизации - поиска минимума критерия. В описываемой реализации мы применили разновидность широко известного метода Ньютона, а именно метод Гаусса-Ньютона с глобализацией по методу Левенберга-Маркварта (смотри, например, книгу: Дж.Деннис, Р.Шнабель. Численные методы безусловной оптимизации и решения нелинейных уравнений. Москва, Мир, 1988, параграф 10.2). В промежуточных вычислениях используются стандартные алгоритмы, применяемые в программном обеспечении данной координатно-измерительной машины.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШЕСТИОСЕВАЯ КООРДИНАТНО-ИЗМЕРИТЕЛЬНАЯ МАШИНА И СПОСОБ КАЛИБРОВКИ ИЗМЕРИТЕЛЬНОГО НАКОНЕЧНИКА ДЛЯ НЕЕ | 2007 |

|

RU2345884C1 |

| Способ калибровки лазерного сканера, предназначенного для оценки качества поверхности сварного шва | 2023 |

|

RU2821171C1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ КАЛИБРОВКИ РЕЖУЩЕГО ИНСТРУМЕНТА | 1999 |

|

RU2215635C2 |

| УСТРОЙСТВО ДЛЯ ПОЗИЦИОНИРОВАНИЯ ИСПОЛНИТЕЛЬНОГО ОРГАНА | 2015 |

|

RU2605059C1 |

| СПОСОБ КАЛИБРОВКИ 3D-ПРИНТЕРА | 2021 |

|

RU2798311C2 |

| Способ калибровки мобильных 3D-координатных средств измерений и устройство для его реализации | 2018 |

|

RU2710900C1 |

| СИСТЕМА ДЛЯ ВЫПОЛНЕНИЯ ТОПОГРАФИЧЕСКОЙ СЪЕМКИ ДОРОЖНОГО ПОЛОТНА (ВАРИАНТЫ) И СПОСОБ ВЫПОЛНЕНИЯ ТОПОГРАФИЧЕСКОЙ СЪЕМКИ | 2000 |

|

RU2165595C1 |

| СПОСОБ И УСТРОЙСТВО КАЛИБРОВКИ ИНЕРЦИАЛЬНЫХ ИЗМЕРИТЕЛЬНЫХ МОДУЛЕЙ | 2017 |

|

RU2669263C1 |

| ДВУХКООРДИНАТНЫЙ ДАТЧИК УГЛА НАКЛОНА | 2000 |

|

RU2191988C2 |

| УСТРОЙСТВО И СПОСОБ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ И КОРОБЛЕНИЯ ПЛАСТИН | 1996 |

|

RU2097746C1 |

Изобретение относится к измерительной технике. Преимущественная область применения - прецизионная поверка (калибровка) координатно-измерительных машин (КИМ) оптического типа. Заявлен способ калибровки системы координат в рабочей зоне координатно-измерительных машин КИМ. Способ заключается в определении геометрических параметров взаимного расположения базовых элементов конструкции машины с помощью двухшарового эталона, закрепленного на столе КИМ. Закрепляющее устройство позволяет расположить 1-й шар эталона неподвижно относительно стола машины, а 2-й шар - с возможностью перемещения в зависимости от изменения направления стержня. Геометрические параметры рассчитывают по результатам данных, полученных следующим образом. Фиксируют эталон относительно стола КИМ, измеряют координаты точек поверхности второго шара. Изменяют направление эталона для освобождения доступа к первому шару, измеряют координаты точек первого шара. Несколько раз изменяют положение устройства с эталоном на столе машины или ориентацию эталона в устройстве. Заявлено устройство для реализации способа калибровки системы координат в рабочей зоне КИМ. Устройство содержит двухшаровой эталон в виде двух шаров, жестко соединенных между собой стержнем из материала с низким значением коэффициента линейного расширения; гнездо для размещения одного из шаров; дополнительно содержит приспособление для закрепления эталона, включающее основание для фиксации на столе КИМ, жестко связанное с гнездом для размещения одного из шаров; оправку, связанную с основанием для фиксации положения стержня со вторым шаром в различных положениях. Техническим результатом данного изобретения является обеспечение возможности калибровки для уменьшения погрешности измерений. 2 с. и 1 з.п. ф-лы, 2 ил.

| JP, 55017433 А 06.02.1980 | |||

| JP, 62019703 А 28.01.1987 | |||

| JP, 62272111 А 26.11.1987 | |||

| JP, 05223560 А 31.08.1993 | |||

| DE 3132383 А1 03.03.1983 | |||

| СПОСОБ МОНТАЖА ЭТАЛОНОВ АГРЕГАТОВ | 1988 |

|

SU1552496A1 |

| ПРИБОР ДЛЯ КОНТРОЛЯ ФОРМЫ И РАСПОЛОЖЕНИЯ ПОВЕРХНОСТИ ИЗДЕЛИЯ | 1991 |

|

RU2035688C1 |

| УСТРОЙСТВО ДЛЯ ЭКСПРЕСС-АНАЛИЗА ГОРНОРУДНОЙ МАССЫ В ТРАНСПОРТНЫХ ЕМКОСТЯХ | 1992 |

|

RU2035723C1 |

| Способ отделения дробленой кости от мясо-жировой ткани и устройство для осуществления способа | 1950 |

|

SU96741A1 |

| RU 1834493 А1 27.06.1996. | |||

Авторы

Даты

2001-03-20—Публикация

1998-12-10—Подача