ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001]

Настоящее изобретение относится к смазочному материалу для облегчения процесса механообработки, а также к способу механообработки.

УРОВЕНЬ ТЕХНИКИ

[0002]

Армированные волокном композиционные материалы, представляемые армированными волокном пластмассами (FRP), в частности армированные углеродным волокном пластмассами (CFRP), имеют большую прочность при растяжении и упругую силу растяжения и малую плотность по сравнению с армированными стекловолокном пластмассами (GFRP), армированными арамидным волокном пластмассами (AFRP) или нержавеющей сталью (SUS), и поэтому в последние годы часто используются в качестве внешних панелей и т.п. для воздушных судов или транспортных средств. В этом контексте CFRP относятся к пластмассам, приготавливаемым с помощью горячего формования или горячего прессования одного, двух или более слоев препрегов, содержащих углеродное волокно, пропитанное матричной смолой. Элемент, сформированный из такой CFRP, крепится к структуре с использованием крепежных элементов, таких как болт или заклепка. Следовательно, для крепления CFRP к структуре, такой как деталь воздушного судна, необходима механообработка, в частности для создания множества отверстий для прохождения крепежных элементов через CFRP.

[0003]

Для получения отверстий высокого качества в CFRP с помощью процесса механообработки уже было предложено несколько методик. Примеры таких методик включают в себя способ, использующий постепенное изменение формы инструмента, например кривизны обрабатывающей поверхности или угла точки сверла (см., например, Патентный документ 1).

[0004]

Материалы для корпусных структур (структурные материалы) воздушных судов состоят главным образом из металлических материалов, большую часть которых представляет алюминиевый сплав. Термостойкий сплав, такой как титановый сплав или нержавеющая сталь, используется в тех узлах корпуса судна, которые подвергаются воздействию высокой температуры, например, в выхлопном сопле или рядом с форсажной камерой. Если скорости воздушных судов будут и дальше увеличиваться, прочность обычного алюминиевого сплава будет уменьшаться из-за аэродинамического нагрева. Поэтому ожидается, что более твердый титановый сплав или нержавеющая сталь будут использоваться в качестве главных структурных материалов для корпусных структур. Эти структурные материалы корпусов воздушных судов должны подвергаться сверлению для соединения крепежными элементами металлических материалов с другим структурным материалом, таким как CFRP.

[0005]

Для такого сверления металлов уже было предложено несколько методик. Например, материал из титанового сплава является трудно поддающимся механообработке материалом, и поэтому сильно сокращает срок службы сверла. В ответ на такую проблему были предложены, например, способ обработки, который включает в себя распыление масла для механообработки, а также способ, который включает в себя изменение формы сверла, чтобы уменьшить тем самым нагрузку на сверло и предотвратить сокращение срока службы сверла (см., например, Патентный документ 2).

СПИСОК ЛИТЕРАТУРЫ

ПАТЕНТНАЯ ЛИТЕРАТУРА

[0006]

Патентный документ 1: Японская отложенная патентная заявка № 2012-210689

Патентный документ 2: Японская отложенная патентная заявка № 2006-150557

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0007]

Процесс механообработки армированных волокном композиционных материалов обычно выполняется с использованием сверла. При обычном сверлении сверло имеет чрезвычайно короткий срок службы, и головка сверла подвергается износу с увеличением количества обработанных отверстий, что приводит к снижению качества обрабатываемых отверстий. В частности, обработанные отверстия с большой вероятностью будут иметь малый внутренний диаметр, и расщепление углеродного волокна (которое представляет собой явление, в котором часть волокна, составляющего армированный волокном композиционный материал, остается в виде необрезанных заусенцев вокруг обработанных отверстий) будет легко происходить в выходной части отверстия. Кроме того, также легко может происходить расслаивание между слоями препрегов, составляющих армированный волокном композиционный материал (в дальнейшем называемое «расслаиванием»). В дополнение к этому, каждое обработанное отверстие имеет неоднородный внутренний диаметр благодаря износу головки сверла, и расслаивание может происходить из-за неравномерности обработанного отверстия. Такое явление считается серьезным дефектом. Как было упомянуто выше, износ головки сверла может вызвать проблемы, связанные с качеством обработанных отверстий. В то же время, например, производство структур для воздушных судов с использованием CFRP особенно требует высокого качества процесса механообработки. Таким образом, очень важно решить описанные выше проблемы, такие как расщепление и расслаивание.

[0008]

При механообработке CFRP проблемы, связанные с качеством обработанных отверстий, возникают более легко, поскольку износ режущего инструмента увеличивается с увеличением сопротивления механообработке. В частности, например, высокопрочная CFRP, предназначенная для воздушных судов, содержит углеродное волокно с высокой плотностью. Следовательно, частота трения углеродного волокна сверлом увеличивается, так что износ режущего инструмента происходит быстрее. В качестве мер противодействия этому инструмент заменяется через более короткие интервалы для того, чтобы сохранить качество отверстий. При таких обстоятельствах отношение затрат на инструменты к затратам на обработку является высоким.

[0009]

В этой связи, как описано в Патентном документе 1, улучшение обрабатываемости армированных волокном композиционных материалов (например, CFRP), для которых процесс механообработки является трудным, было изучено с точки зрения инструментов, но показало недостаточные эффекты.

[0010]

Процесс механообработки металлов обычно выполняется с использованием сверла. Даже если используется сверло по металлу, оно имеет короткий срок службы. В случае использования обычного сверла оно имеет чрезвычайно короткий срок службы. Кроме того, головка сверла испытывает износ с увеличением количества обработанных отверстий, что приводит к снижению качества обработанных отверстий. В частности, обработанные отверстия с большой вероятностью будут иметь малый внутренний диаметр, и заусенцы будут легко образовываться в выходной части отверстия. В дополнение к этому, износ сверла может создать пространство между соединяемыми металлическим материалом и другим структурным материалом (например, CFRP). Таким образом, между этими структурными материалами может образоваться поднятие, или отходы могут попасть в это созданное пространство. Такое явление считается серьезным дефектом. Как было упомянуто выше, износ головки сверла может вызвать проблемы, связанные с качеством обработанных отверстий. При таких обстоятельствах, например, производство структур для воздушных судов, использующих материалы из титанового сплава, требует особенно высокого качества сверления. Таким образом, очень важно решить описанные выше проблемы, такие как срок службы сверла и поднятие между металлическим материалом и другим структурным материалом.

[0011]

В случае выполнения сверления металлов с использованием сверла, тепло или трение образуется между вращающимся сверлом и металлом и локально повышает температуру вокруг обработанного отверстия. Таким образом, когда количество обработанных отверстий является большим, тепло накапливается на сверле и металле материала обрабатываемой детали с увеличением количества обработанных отверстий. Поскольку металл, имеющий низкую теплопроводность, недостаточно отводит тепло, температура вокруг обрабатываемого отверстия повышается. В связи с этим металл размягчается по мере того, как его температура повышается. Следовательно, заусенцы образуются в выходной части обработанного отверстия. Кроме того, металлические отходы прилипают к сверлу благодаря выделяющемуся при обработке теплу, так что чрезмерная нагрузка может прикладываться к сверлу для того, чтобы остановить обрабатывающее устройство. Как было упомянуто выше, накопление тепла во время сверления может вызывать проблемы, связанные с качеством обработанных отверстий. При таких обстоятельствах, например, производство структур для воздушных судов, использующих материалы из титанового сплава, требует особенно высокого качества сверления. Таким образом, очень важно решить проблемы, связанные с заусенцами, как было описано выше.

[0012]

Для того, чтобы предотвратить такое накопление тепла на обрабатываемом участке и сверле, до настоящего времени выполнялось смачивание с использованием масла для механической обработки и т.п. Однако такое смачивание требует стадии промывки по завершении процесса механообработки. Если масло останется вокруг или внутри обработанных отверстий, существует вероятность того, что винт, служащий в качестве крепежа в сквозных отверстиях, открутится, или крепеж ослабнет. Эти проблемы могут привести к катастрофе.

[0013]

В этой связи, как описано в Патентном документе 2, улучшение обрабатываемости металлов, для которых процесс механообработки является трудным, было изучено с точки зрения режущих инструментов или способов механообработки, но при этом были получены недостаточные эффекты.

[0014]

Обычные способы обработки с большей вероятностью вызовут износ сверла с увеличением диаметров отверстий и диаметра используемой головки сверла по сравнению со сверлением маленьких отверстий. К сожалению, это облегчает образование заусенцев, сколов или расщепления во входной или выходной части отверстия (в дальнейшем эти части совокупно упоминаются как «периферия обработанной части»). Причина этого заключается в том, что больший диаметр головки сверла увеличивает объем материала обрабатываемой детали, удаляемый процессом механообработки, и увеличивает нагрузку на головку сверла.

[0015]

Кроме того, обычные способы обработки с большей вероятностью вызовут износ режущего инструмента при увеличении толщины материала обрабатываемой детали по сравнению с обработкой материала обрабатываемой детали, имеющего малую толщину. К сожалению, это облегчает образование заусенцев, сколов или расщепления во входной или выходной части отверстия (в дальнейшем эти части совокупно упоминаются как «периферия обработанной части»). Причина этого заключается в том, что большая толщина материала обрабатываемой детали увеличивает объем материала обрабатываемой детали, удаляемый процессом механообработки, и увеличивает нагрузку на режущий инструмент.

[0016]

Настоящее изобретение было сделано в свете вышеописанных проблем, и задачей настоящего изобретения является предложить смазочный материал для облегчения процесса механообработки, который мог бы уменьшать нагрузку на режущий инструмент в процессе механообработки материала обрабатываемой детали (в частности, в процессе механообработки трудно поддающегося механообработке материала, имеющего криволинейную поверхность, в процессе механообработки трудно поддающегося механообработке материала для формирования отверстий, имеющих большой диаметр, или в процессе механообработки толстого трудно поддающегося механообработке материала), и тем самым уменьшения образования сколов, заусенцев или расщепления на периферии обработанной части, а также способ механообработки, использующий этот смазочный материал для облегчения процесса механообработки. «Трудно поддающийся механообработке материал» относится к армированному волокном композиционному материалу, трудно поддающемуся механообработке металлическому материалу или композиционному материалу из армированного волокном композиционного материала и трудно поддающегося механообработке металлического материала.

РЕШЕНИЕ ПРОБЛЕМЫ

[0017]

Авторы настоящего изобретения провели тщательные исследования для решения этой задачи. В результате авторы настоящего изобретения завершили настоящее изобретение, обнаружив, что эта задача может быть решена смазочным материалом для облегчения процесса механообработки, содержащим высокомолекулярное соединение (A), среднемолекулярное соединение (B) и углерод (C), имеющий предопределенный средний размер частиц.

[0018]

В частности, настоящее изобретение представляет собой следующее.

[1]

Смазочный материал для облегчения процесса механообработки, содержащий:

высокомолекулярное соединение (A), имеющее средневесовую молекулярную массу 5 × 104 или выше и 1 × 106 или ниже;

среднемолекулярное соединение (В), имеющее средневесовую молекулярную массу 1 × 103 или выше и ниже чем 5 × 104; и

углерод (C), имеющий средний размер частиц 100 мкм или больше.

[2]

Смазочный материал для облегчения процесса механообработки в соответствии с пунктом [1], в котором

смазочный материал для облегчения процесса механообработки используется в способе механообработки, содержащем стадию механообработки материала обрабатываемой детали режущим инструментом с обеспечением контакта смазочного материала для облегчения процесса механообработки с режущим инструментом и/или подлежащей обработке частью материала обрабатываемой детали.

[3]

Смазочный материал для облегчения процесса механообработки в соответствии с пунктом [1] или [2], в котором

формой углерода (C) является форма чешуек.

[4]

Смазочный материал для облегчения процесса механообработки в соответствии с любым из пунктов [1] - [3], в котором

высокомолекулярное соединение (A) представляет собой термопластичную смолу, имеющую средневесовую молекулярную массу 5 × 104 или выше и 1 × 106 или ниже; и

среднемолекулярное соединение (В) представляет собой термопластичную смолу, имеющую средневесовую молекулярную массу 1 × 103 или выше и 2 × 104 или ниже.

[5]

Смазочный материал для облегчения процесса механообработки в соответствии с любым из пунктов [1] - [4], в котором

высокомолекулярное соединение (A) содержит растворимую в воде термопластичную смолу и/или нерастворимую в воде термопластичную смолу, причем

растворимая в воде термопластичная смола представляет собой одну или более смол, выбранных из группы, состоящей из полиалкиленоксидного соединения, полиалкиленгликолевого соединения, сложноэфирного соединения полиалкиленгликоля, эфирного соединения полиалкиленгликоля, моностеаратного соединения полиалкиленгликоля, водорастворимого уретана, водорастворимой полиэфирной смолы, водорастворимого сложного полиэфира, поли(мет)акрилата натрия, полиакриламида, поливинилпирролидона, поливинилового спирта, сахаридов и модифицированного полиамида, и

нерастворимая в воде термопластичная смола представляет собой одну или более смол, выбранных из группы, состоящей из уретанового полимера, акрилового полимера, винилацетатного полимера, винилхлоридного полимера, полиэфирного полимера, полистирольной смолы и их сополимеров.

[6]

Смазочный материал для облегчения процесса механообработки в соответствии с любым из пунктов [1] - [5], в котором

среднемолекулярное соединение (B) представляет собой одно или более соединений, выбранных из группы, состоящей из полиалкиленгликолевого соединения, моноэфирного соединения полиалкиленоксида, моностеаратного соединения полиалкиленоксида и полиалкиленоксидного соединения.

[7]

Смазочный материал для облегчения процесса механообработки в соответствии с любым из пунктов [1] - [6], в котором

содержание высокомолекулярного соединения (A) составляет 20-60 массовых частей на 100 массовых частей в сумме высокомолекулярного соединения (A), среднемолекулярного соединения (B) и углерода (C),

содержание среднемолекулярного соединения (В) составляет 10-75 массовых частей на 100 массовых частей в сумме высокомолекулярного соединения (A), среднемолекулярного соединения (B) и углерода (C), и

содержание углерода (C) составляет 5-70 массовых частей на 100 массовых частей в сумме высокомолекулярного соединения (A), среднемолекулярного соединения (B) и углерода (C).

[8]

Смазочный материал для облегчения процесса механообработки в соответствии с любым из пунктов [1] - [7], в котором

смазочный материал для облегчения процесса механообработки имеет форму листа, имеющего толщину 0,1 мм или больше и 20 мм или меньше.

[9]

Смазочный материал для облегчения процесса механообработки в соответствии с любым из пунктов [1] - [8], в котором

гибкий объем составляет 5 мм или больше.

[10]

Смазочный материал для облегчения процесса механообработки в соответствии с любым из пунктов [1] - [9], дополнительно содержащий

клейкий слой на той поверхности, которая будет приведена в контакт с материалом обрабатываемой детали.

[11]

Смазочный материал для облегчения процесса механообработки в соответствии с пунктом [10], в котором

клейкий слой содержит акриловый полимер.

[12]

Смазочный материал для облегчения процесса механообработки в соответствии с любым из пунктов [1] - [11], в котором

когда смазочный материал для облегчения процесса механообработки удаляется с материала обрабатываемой детали после механообработки материала обрабатываемой детали, общее количество компонентов смазочного материала для облегчения процесса механообработки и клейкого слоя, присоединившихся к материалу обрабатываемой детали, составляет 1,0 × 10-8 г или меньше на мм2 суммы площади контакта между материалом обрабатываемой детали и смазочным материалом для облегчения процесса механообработки и площади обработанной части.

[13]

Способ механообработки, содержащий стадию механообработки для формирования обработанной части путем механообработки материала обрабатываемой детали режущим инструментом с обеспечением контакта смазочного материала для облегчения процесса механообработки в соответствии с любым из пунктов [1] - [12] с режущим инструментом и/или подлежащей обработке частью материала обрабатываемой детали, в котором

материал обрабатываемой детали содержит армированный волокном композиционный материал, трудно поддающийся механообработке металлический материал, или композиционный материал из армированного волокном композиционного материала и трудно поддающегося механообработке металлического материала.

[14]

Способ механообработки в соответствии с пунктом [13], в котором

стадия механообработки представляет собой стадию формирования обработанной части, имеющей выход и вход режущего инструмента, и

способ механообработки содержит перед стадией механообработки стадию предварительного обеспечения плотного контакта смазочного материала для облегчения процесса механообработки с той частью материала обрабатываемой детали, которая будет выходом и/или входом режущего инструмента.

[15]

Способ механообработки в соответствии с пунктом [14], в котором

на стадии обеспечения плотного контакта смазочный материал для облегчения процесса механообработки предварительно приводится в плотный контакт с той частью материала обрабатываемой детали, которая будет выходом режущего инструмента.

[16]

Способ механообработки в соответствии с пунктом [14] или [15], в котором

на стадии обеспечения плотного контакта смазочный материал для облегчения процесса механообработки предварительно приводится в плотный контакт с той частью материала обрабатываемой детали, которая будет входом режущего инструмента.

[17]

Способ механообработки в соответствии с любым из пунктов [13] - [16], в котором

способ механообработки содержит перед стадией механообработки стадию предварительного обеспечения контакта смазочного материала для облегчения процесса механообработки с режущим инструментом.

[18]

Способ механообработки в соответствии с любым из пунктов [13] - [17], в котором

на стадии механообработки обработанная часть формируется путем механообработки материала обрабатываемой детали, находящейся в плотном контакте со смазочным материалом для облегчения процесса механообработки в таком состоянии, в котором другой смазочный материал для облегчения процесса механообработки находится в контакте с режущим инструментом.

[19]

Способ механообработки в соответствии с любым из пунктов [13] - [18], в котором

толщина материала обрабатываемой детали составляет 10 мм или больше.

[20]

Способ механообработки в соответствии с любым из пунктов [13] - [19], в котором

на стадии механообработки отверстие создается путем сверления с использованием сверла в качестве режущего инструмента.

[21]

Способ механообработки в соответствии с пунктом [20], в котором

диаметр отверстия составляет 10 мм или больше.

[22]

Способ механообработки в соответствии с любым из пунктов [13] - [21], в котором

армированный волокном композиционный материал представляет собой армированную углеродным волокном пластмассу.

[23]

Способ механообработки в соответствии с любым из пунктов [13] - [22], в котором

трудно поддающийся механообработке металлический материал содержит по меньшей мере один элемент, выбираемый из группы, состоящей из титанового сплава, алюминиевого сплава, магниевого сплава, низколегированной стали, нержавеющей стали и термостойкого сплава.

[24]

Способ механообработки в соответствии с пунктом [23], в котором

трудно поддающийся механообработке металлический материал представляет собой титановый сплав Ti-6Al-4V.

[25]

Способ механообработки в соответствии с любым из пунктов [13] - [24], в котором

подлежащая обработке часть материала обрабатываемой детали имеет криволинейную поверхность.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0019]

Настоящее изобретение может обеспечить смазочный материал для облегчения процесса механообработки, который может уменьшить нагрузку на режущий инструмент в процессе механообработки материала обрабатываемой детали (в частности, в процессе механообработки трудно поддающегося механообработке материала, имеющего криволинейную поверхность, в процессе механообработки трудно поддающегося механообработке материала для формирования отверстий, имеющих большой диаметр, или в процессе механообработки толстого трудно поддающегося механообработке материала), и тем самым уменьшить образование сколов, заусенцев или расщепления на периферии обработанной части, а также способ механообработки, использующий этот смазочный материал для облегчения процесса механообработки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0020]

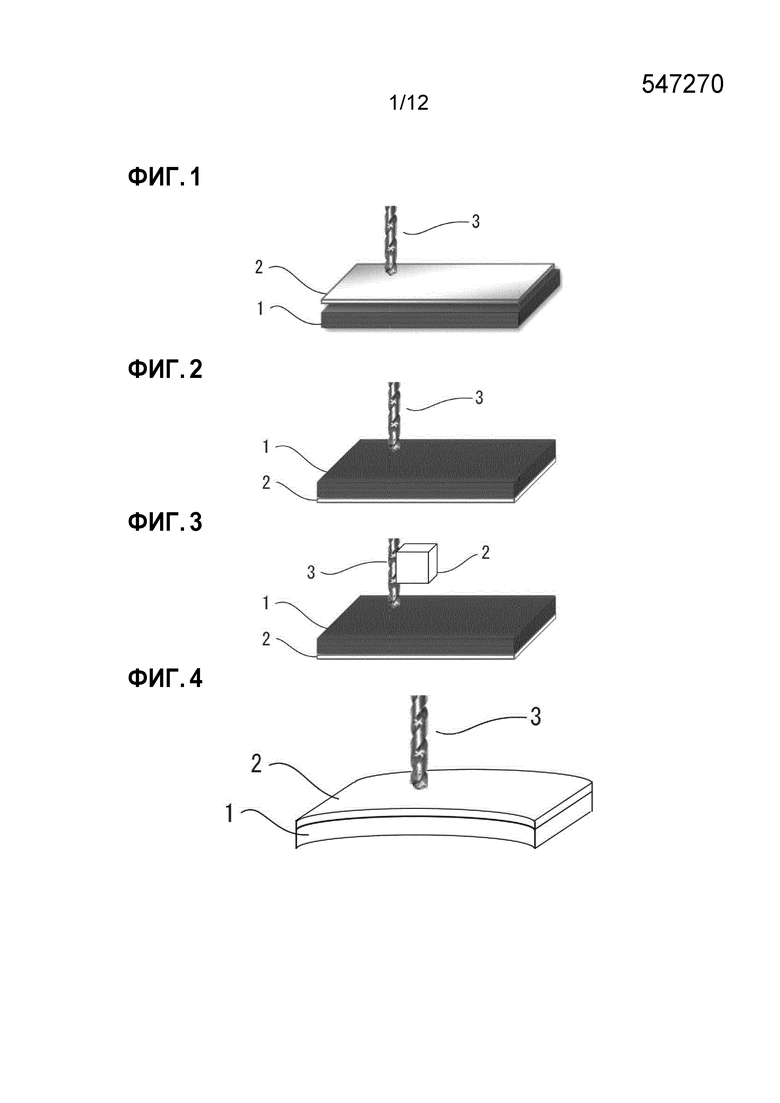

[Фиг. 1] Фиг. 1 показывает схему, иллюстрирующую один вариант осуществления способа механообработки настоящего варианта осуществления.

[Фиг. 2] Фиг. 2 показывает схему, иллюстрирующую другой вариант осуществления способа механообработки настоящего варианта осуществления.

[Фиг. 3] Фиг. 3 показывает схему, иллюстрирующую дополнительный альтернативный вариант осуществления способа механообработки настоящего варианта осуществления.

[Фиг. 4] Фиг. 4 показывает схему, иллюстрирующую дополнительный альтернативный вариант осуществления способа механообработки настоящего варианта осуществления.

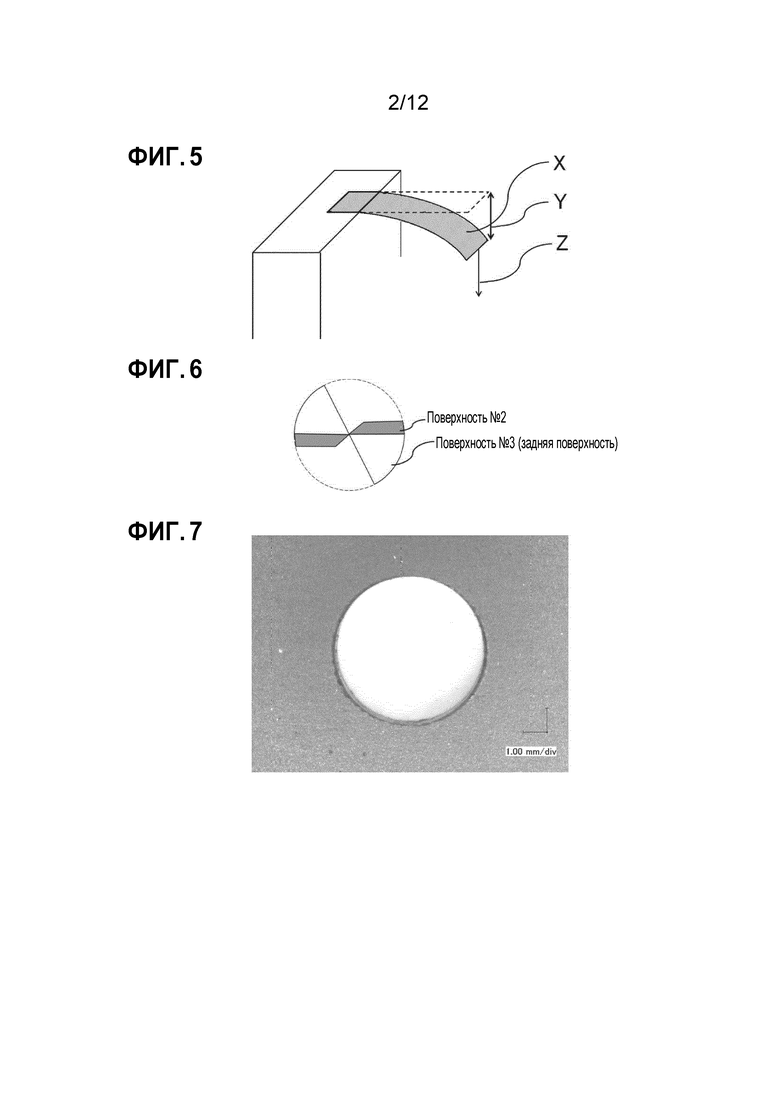

[Фиг. 5] Фиг. 5 показывает схему, иллюстрирующую способ для измерения гибкого объема.

[Фиг. 6] Фиг. 6 показывает схему головки сверла, если смотреть в направлении от вершины головки сверла.

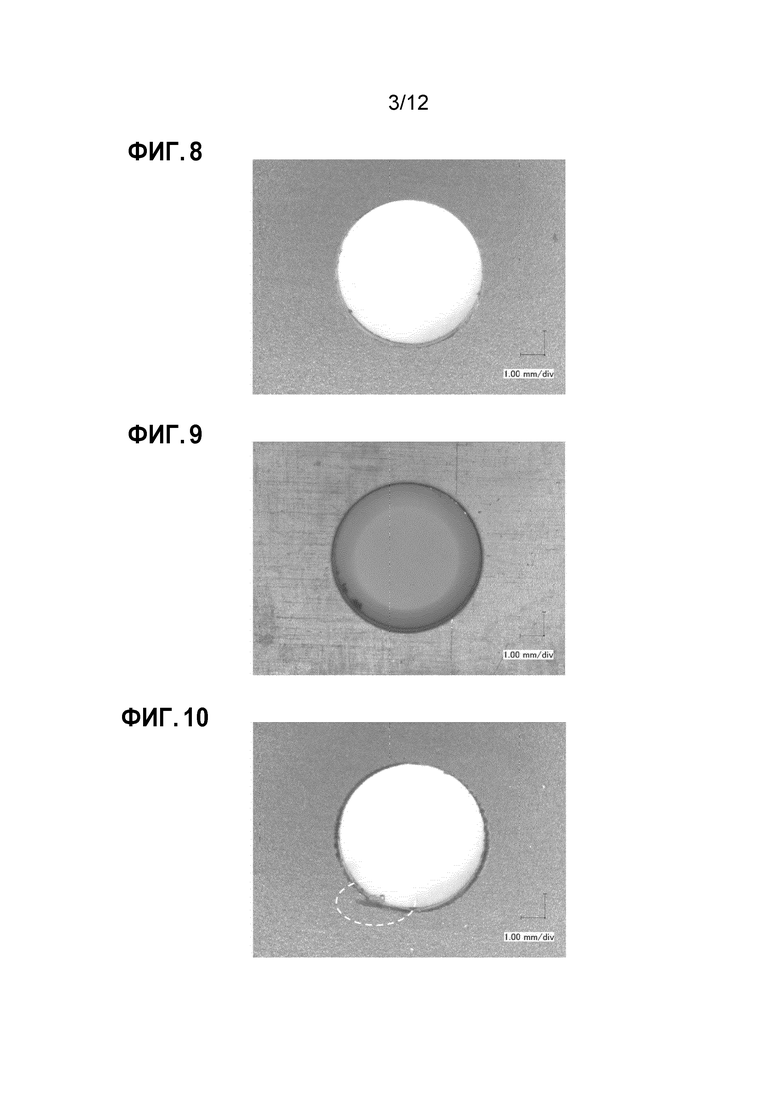

[Фиг. 7] Фиг. 7 показывает фотографию обработанной части (обработанного отверстия) во входной части после обработки CFRP в Примере A1.

[Фиг. 8] Фиг. 8 показывает фотографию обработанной части (обработанного отверстия) в выходной части после обработки CFRP в Примере A1.

[Фиг. 9] Фиг. 9 показывает фотографию обработанной части (обработанного отверстия) в выходной части после обработки титановой пластины в Примере A13.

[Фиг. 10] Фиг. 10 показывает фотографию обработанной части (обработанного отверстия) во входной части после обработки CFRP в Сравнительном примере A1.

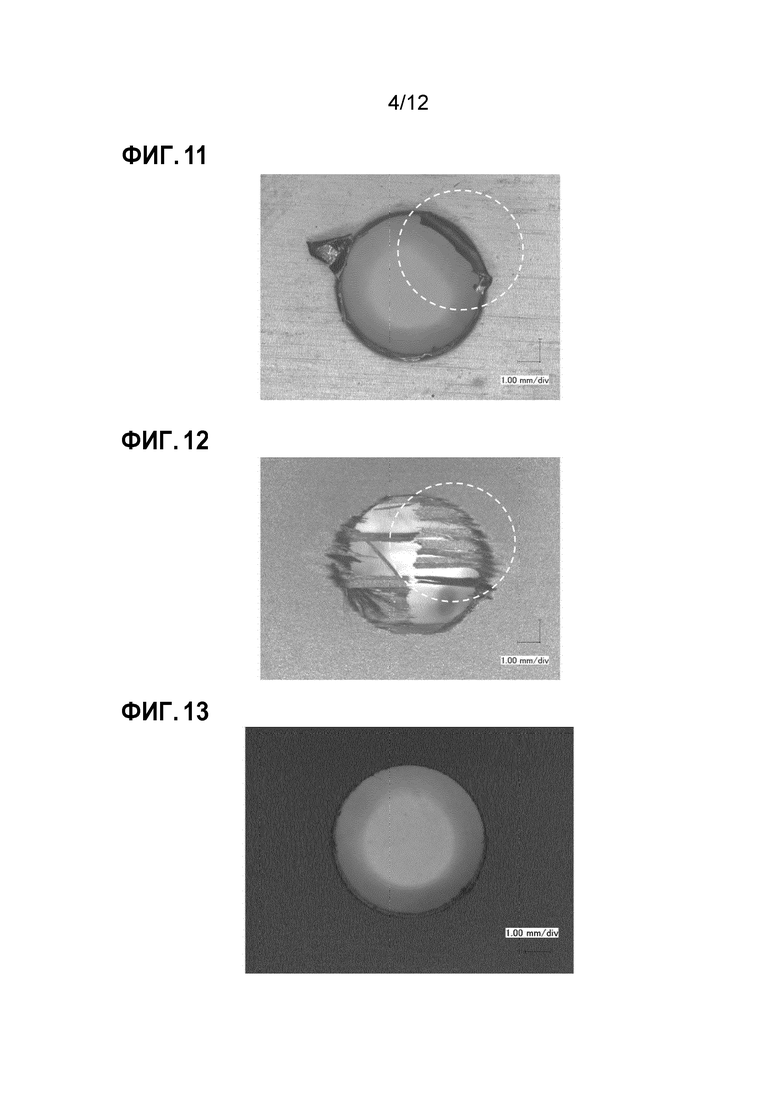

[Фиг. 11] Фиг. 11 показывает фотографию обработанной части (обработанного отверстия) в выходной части после обработки титановой пластины в Сравнительном примере A5.

[Фиг. 12] Фиг. 12 показывает фотографию обработанной части (обработанного отверстия) в выходной части после обработки CFRP в Сравнительном примере A1.

[Фиг. 13] Фиг. 13 показывает фотографию обработанной части (обработанного отверстия) в выходной части после обработки CFRP в Примере B8.

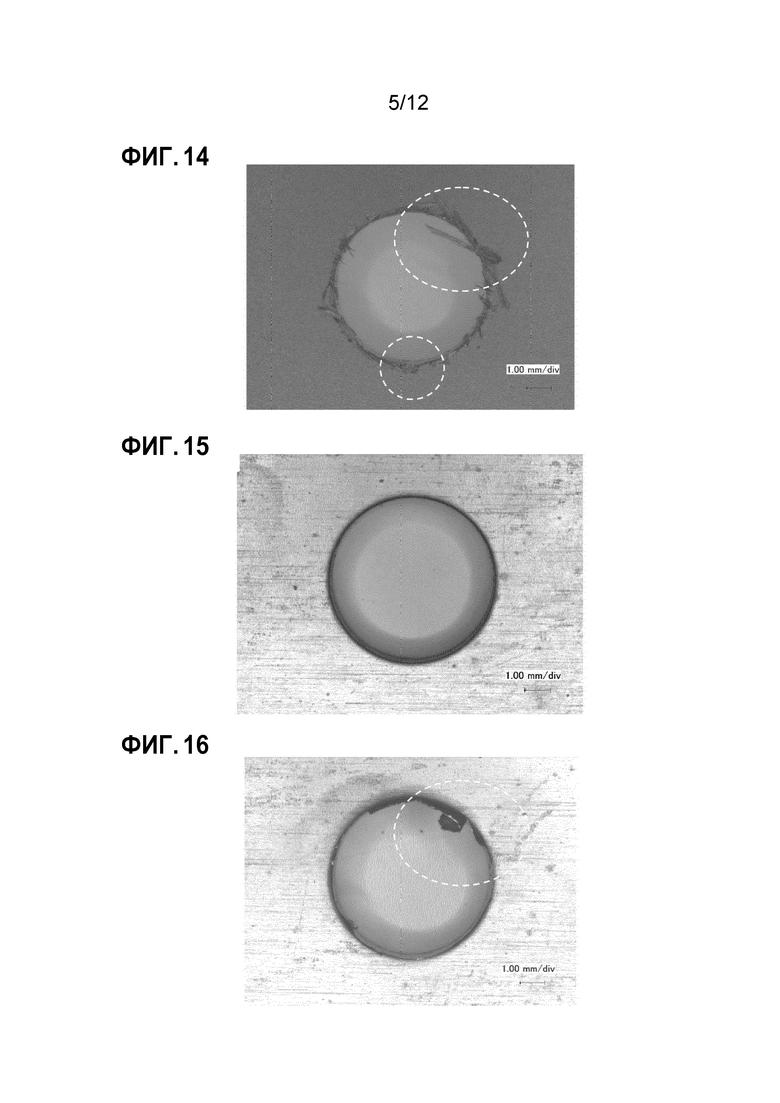

[Фиг. 14] Фиг. 14 показывает фотографию обработанной части (обработанного отверстия) в выходной части после обработки CFRP в Сравнительном примере B3.

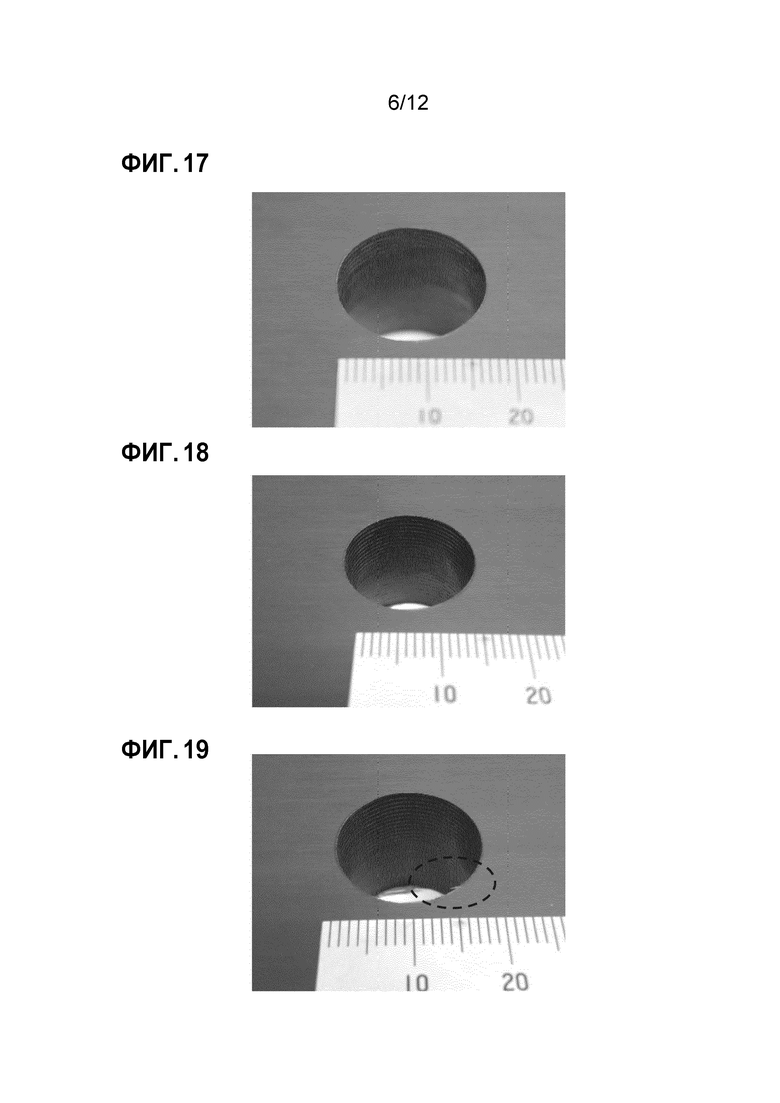

[Фиг. 15] Фиг. 15 показывает фотографию обработанной части (обработанного отверстия) в выходной части после обработки пластины из титанового сплава в Примере C1.

[Фиг. 16] Фиг. 16 показывает фотографию обработанной части (обработанного отверстия) в выходной части после обработки пластины из титанового сплава в Сравнительном примере C1.

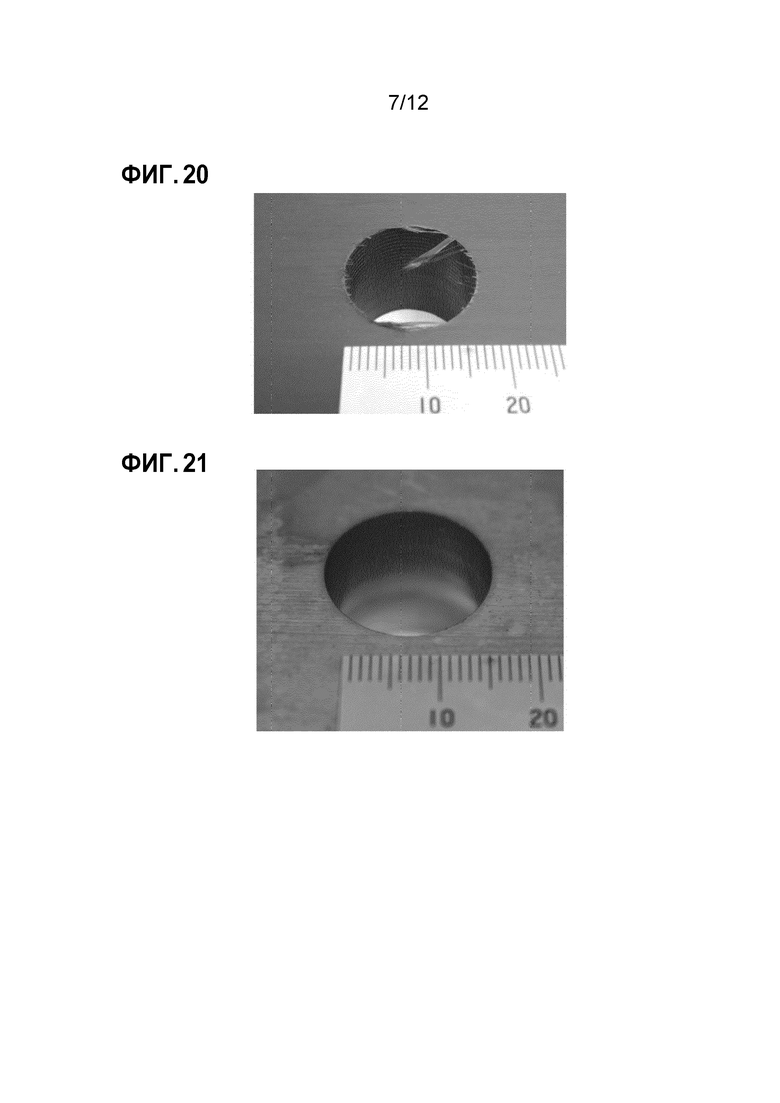

[Фиг. 17] Фиг. 17 показывает фотографию обработанной части (обработанного отверстия) во входной части после обработки CFRP в Примере D6.

[Фиг. 18] Фиг. 18 показывает фотографию обработанной части (обработанного отверстия) в выходной части после обработки CFRP в Примере D6.

[Фиг. 19] Фиг. 19 показывает фотографию обработанной части (обработанного отверстия) во входной части после обработки CFRP в Сравнительном примере D1.

[Фиг. 20] Фиг. 20 показывает фотографию обработанной части (обработанного отверстия) в выходной части после обработки CFRP в Сравнительном примере D1.

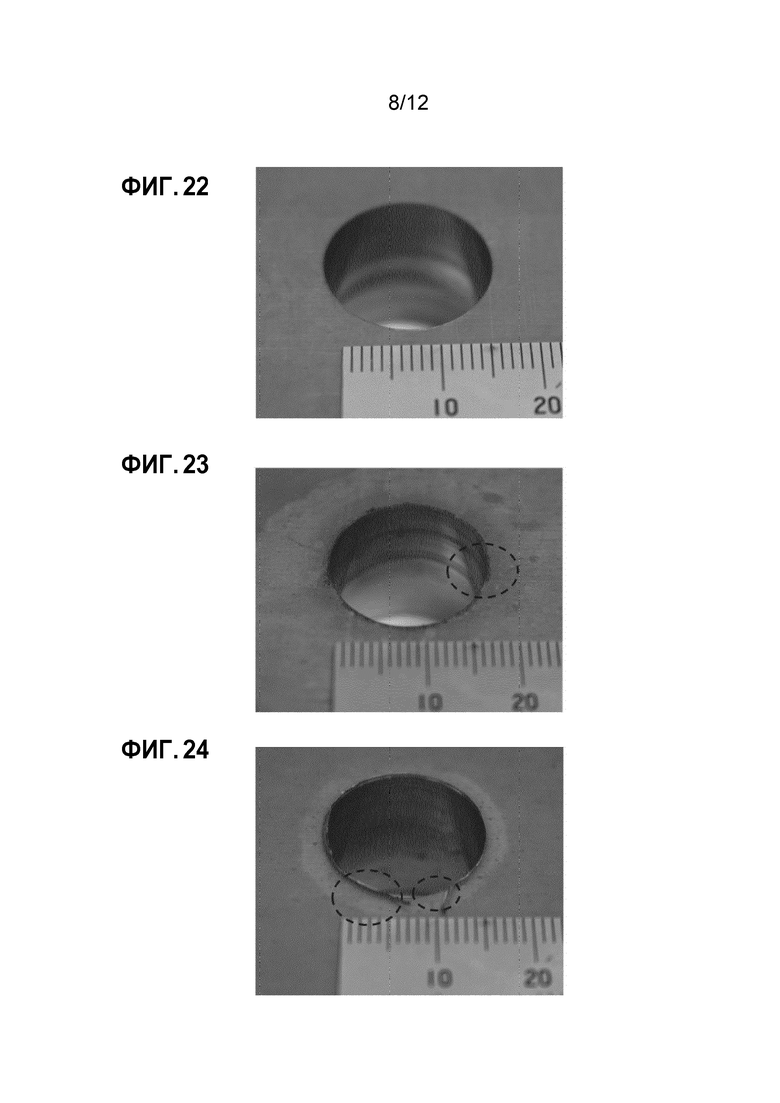

[Фиг. 21] Фиг. 21 показывает фотографию обработанной части (обработанного отверстия) во входной части после обработки CFRP в Примере E2.

[Фиг. 22] Фиг. 22 показывает фотографию обработанной части (обработанного отверстия) в выходной части после обработки CFRP в Примере E2.

[Фиг. 23] Фиг. 23 показывает фотографию обработанной части (обработанного отверстия) во входной части после обработки титанового сплава в Сравнительном примере E1.

[Фиг. 24] Фиг. 24 показывает фотографию обработанной части (обработанного отверстия) в выходной части после обработки титанового сплава в Сравнительном примере E1.

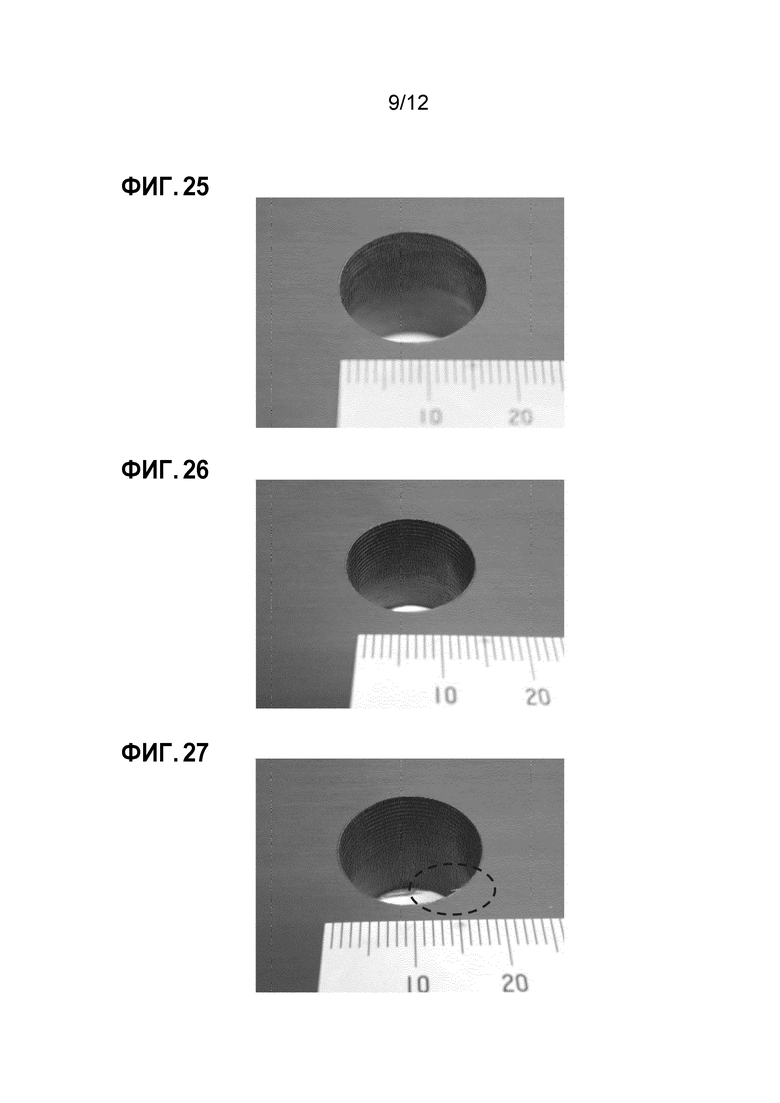

[Фиг. 25] Фиг. 25 показывает фотографию обработанной части (обработанного отверстия) во входной части после обработки CFRP в Примере F9.

[Фиг. 26] Фиг. 26 показывает фотографию обработанной части (обработанного отверстия) в выходной части после обработки CFRP в Примере F9.

[Фиг. 27] Фиг. 27 показывает фотографию обработанной части (обработанного отверстия) во входной части после обработки CFRP в Сравнительном примере F2.

[Фиг. 28] Фиг. 28 показывает фотографию обработанной части (обработанного отверстия) в выходной части после обработки CFRP в Сравнительном примере F2.

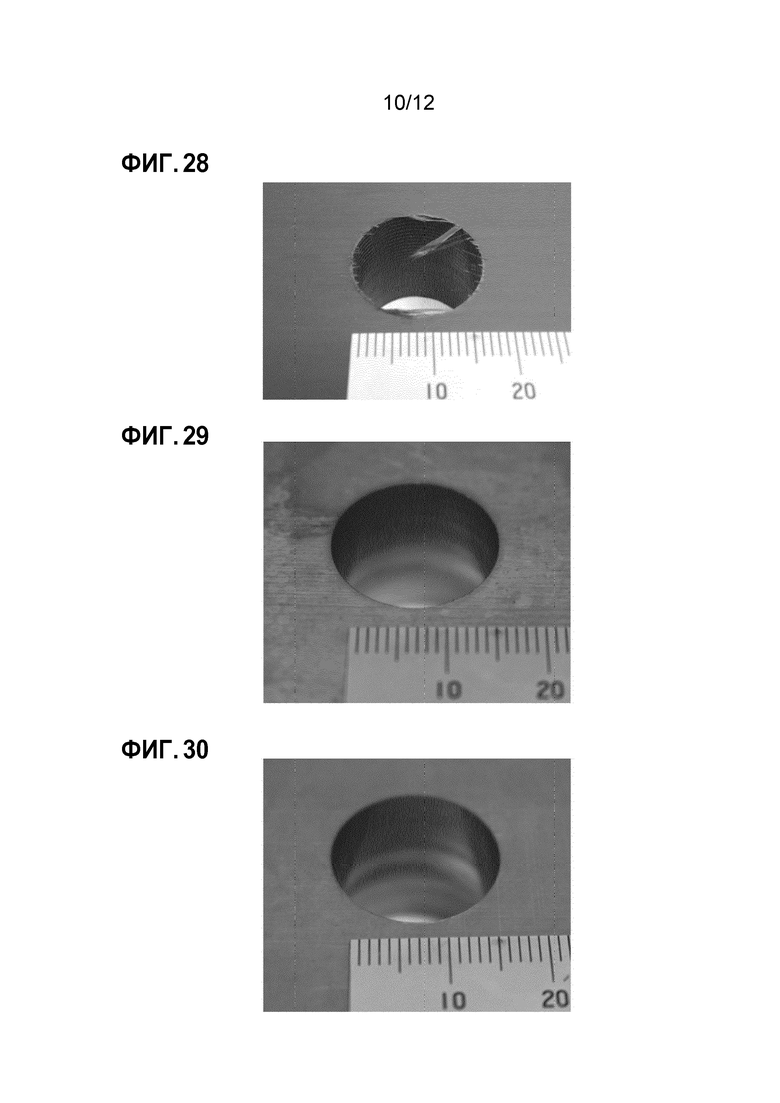

[Фиг. 29] Фиг. 29 показывает фотографию обработанной части (обработанного отверстия) во входной части после обработки титанового сплава в Примере G2.

[Фиг. 30] Фиг. 30 показывает фотографию обработанной части (обработанного отверстия) в выходной части после обработки титанового сплава в Примере G2.

[Фиг. 31] Фиг. 31 показывает фотографию обработанной части (обработанного отверстия) во входной части после обработки титанового сплава в Сравнительном примере G1.

[Фиг. 32] Фиг. 32 показывает фотографию обработанной части (обработанного отверстия) в выходной части после обработки титанового сплава в Сравнительном примере G1.

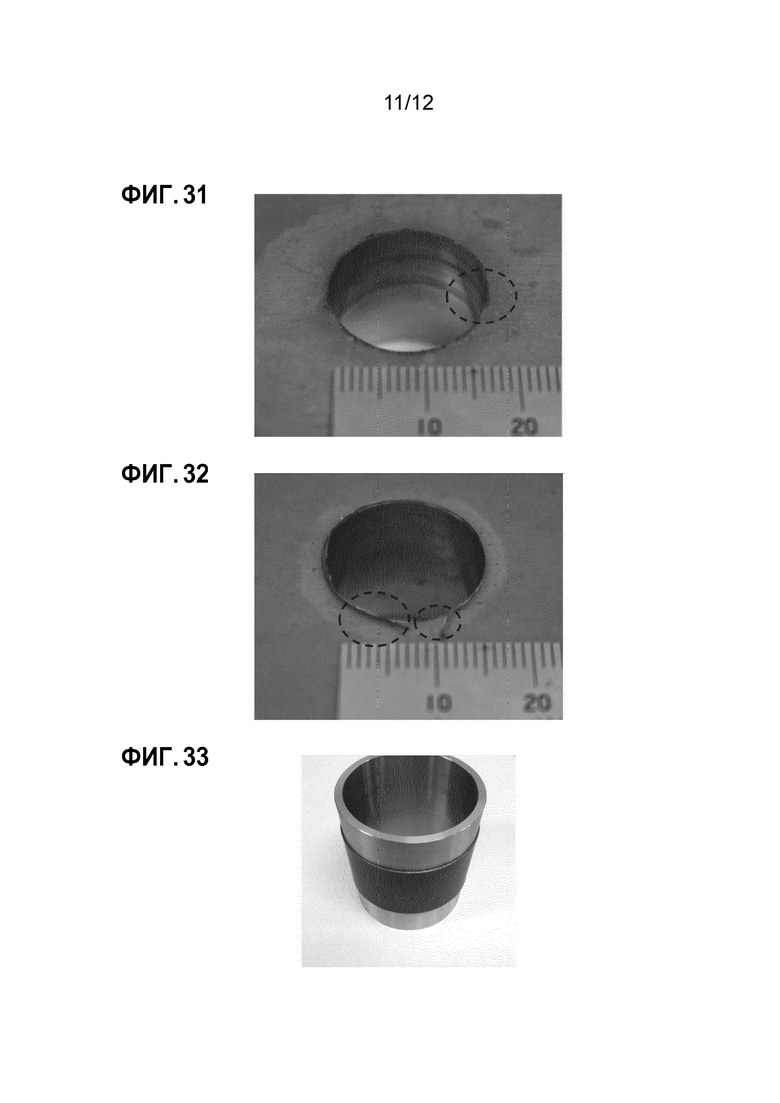

[Фиг. 33] Фиг. 33 показывает фотографию, изображающую результаты испытания на прочность Примера HA2.

[Фиг. 34] Фиг. 34 показывает фотографию, изображающую результаты испытания на прочность Сравнительного примера HA2.

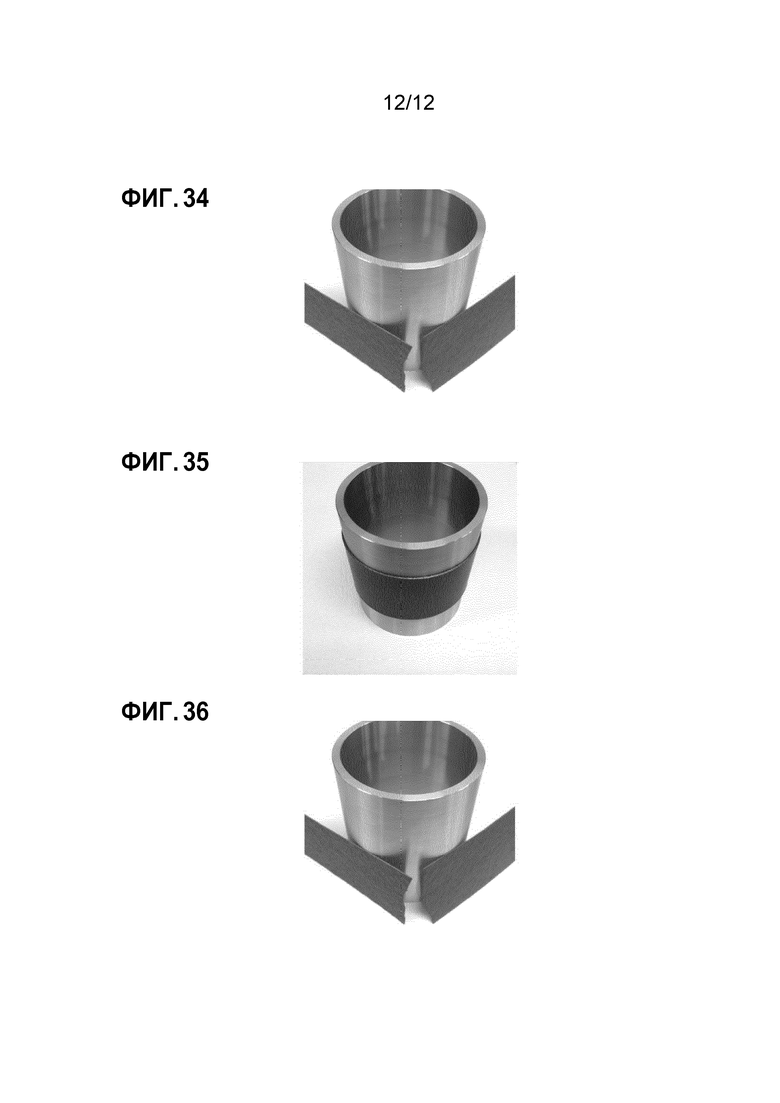

[Фиг. 35] Фиг. 35 показывает фотографию, изображающую результаты испытания на прочность Примера IA2.

[Фиг. 36] Фиг. 36 показывает фотографию, изображающую результаты испытания на прочность Сравнительного примера IA1.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0021]

Далее будет подробно описан способ осуществления настоящего изобретения (далее именуемый «настоящим вариантом осуществления»). Однако настоящее изобретение не ограничивается настоящим вариантом осуществления, и могут быть сделаны различные изменения или модификации без отклонения от духа настоящего изобретения.

[0022]

[Смазочный материал для облегчения процесса механообработки]

Смазочный материал для облегчения процесса механообработки настоящего варианта осуществления содержит высокомолекулярное соединение (A), имеющее средневесовую молекулярную массу 5 × 104 или выше и 1 × 106 или ниже, среднемолекулярное соединение (B), имеющее средневесовую молекулярную массу 1 × 103 или выше и ниже чем 5 × 104, а также углерод (C), имеющий средний размер частиц 100 мкм или больше.

[0023]

Смазочный материал для облегчения процесса механообработки настоящего варианта осуществления может использоваться в способе механообработки, содержащем стадию механообработки материала обрабатываемой детали режущим инструментом с обеспечением контакта смазочного материала для облегчения процесса механообработки с режущим инструментом и/или подлежащей обработке частью материала обрабатываемой детали. Форма смазочного материала для облегчения процесса механообработки особенно не ограничивается, при условии, что смазочный материал для облегчения процесса механообработки имеет форму, которая может использоваться в способе механообработки, который будет описан позже. Примеры этого включают в себя смазочный материал для облегчения процесса механообработки, имеющий форму листа, смазочный материал для облегчения процесса механообработки в состоянии блока, таком как форма круглого стержня или форма квадратного стержня, а также смазочный материал для облегчения процесса механообработки в расплавленном состоянии.

[0024]

Фиг. 1 показывает схему, иллюстрирующую один вариант осуществления смазочного материала для облегчения процесса механообработки настоящего варианта осуществления (см. также Фиг. 2-4). Как показано на Фиг. 1, смазочный материал для облегчения процесса 2 механообработки настоящего варианта осуществления используется в процессе механообработки (например, сверления) материала 1 обрабатываемой детали, в частности трудно поддающегося механообработке материала. В частности, на Фиг. 1 смазочный материал для облегчения процесса 2 механообработки размещается на поверхности материала 1 обрабатываемой детали, и материал 1 обрабатываемой детали обрабатывается с использованием режущего инструмента 3 со стороны смазочного материала для облегчения процесса 2 механообработки. Смазочный материал для облегчения процесса механообработки настоящего варианта осуществления может предпочтительно использоваться не только в том случае, когда обрабатываемая часть материала обрабатываемой детали имеет плоскую поверхность, но и в том случае, когда обрабатываемая часть имеет криволинейную поверхность (см. Фиг. 4). В частности, смазочный материал для облегчения процесса механообработки настоящего варианта осуществления, который имеет высокомолекулярное соединение (A) и среднемолекулярное соединение (B), обладает превосходной гибкостью и свойствами следования обрабатываемой части, и обеспечивает процесс механообработки в плотном контакте с материалом обрабатываемой детали, имеющим криволинейную поверхность. Смазочный материал для облегчения процесса механообработки настоящего варианта осуществления предпочтительно имеет такую конфигурацию, которая не ухудшает ни гибкости самого листа, ни свойств следования его обрабатываемой части, и в частности предпочтительно имеет форму, не содержащую толстой металлической фольги и т.п., хотя конфигурация особенно не ограничивается этим. Это дополнительно улучшает способность к механообработке материала обрабатываемой детали, имеющей криволинейную поверхность. Кроме того, смазочный материал для облегчения процесса механообработки, не содержащий металлической фольги, может предотвращать загрязнение материала обрабатываемой детали адгезией образующихся из фольги металлических отходов к материалу обрабатываемой детали. В результате этот процесс механообработки может формировать обработанную часть, обладающую более высоким качеством по сравнению с обычными процессами механообработки.

[0025]

Смазочный материал для облегчения процесса механообработки настоящего варианта осуществления может быть однослойным телом, содержащим только высокомолекулярное соединение (A), среднемолекулярное соединение (B) и углерод (C), имеющий средний размер частиц 100 мкм или больше, или может использоваться в форме многослойного тела, имеющего слой, содержащий высокомолекулярное соединение (A), среднемолекулярное соединение (B) и углерод (C), имеющий средний размер частиц 100 мкм или больше, а также дополнительный слой. Примеры дополнительного слоя включают в себя клейкий слой для улучшения адгезии между смазочным материалом для облегчения процесса механообработки и материалом обрабатываемой детали, а также защитный слой для предотвращения образования задиров на поверхности смазочного материала для облегчения процесса механообработки. Смазочный материал для облегчения процесса механообработки настоящего варианта осуществления в форме многослойного тела или отлитый в форме листа может также упоминаться как «лист смазочного материала для облегчения процесса механообработки». Смазочный материал для облегчения процесса механообработки в форме многослойного тела, то есть лист смазочного материала для облегчения процесса механообработки, может иметь слой, состоящий из смазочного материала для облегчения процесса механообработки, и дополнительный слой.

[0026]

Применение смазочного материала для облегчения процесса механообработки настоящего варианта осуществления в процессе механообработки может уменьшать нагрузку на режущий инструмент (например, сверло), подавлять износ режущего инструмента и продлевать срок службы режущего инструмента. В результате затраты на режущие инструменты, количество замен режущего инструмента и т.п. могут быть уменьшены. Таким образом достигается процесс механообработки, обладающий превосходной производительностью. В этом контексте «процесс механообработки» особенно не ограничивается, при условии, что процесс механообработки является процессом механообработки материала обрабатываемой детали. Примеры этого включают в себя сверление, долбление, точение и разрезание. Среди них смазочный материал для облегчения процесса механообработки настоящего варианта осуществления является подходящим для сверления с использованием сверла.

[0027]

Кроме того, использование смазочного материала для облегчения процесса механообработки настоящего варианта осуществления в процессе механообработки армированного волокном композиционного материала может подавлять образование сколов или расщепления на периферии обработанной части. В результате может быть получена обработанная часть более высокого качества по сравнению с обычными способами.

[0028]

Кроме того, использование смазочного материала для облегчения процесса механообработки настоящего варианта осуществления в процессе механообработки трудно поддающегося механообработке металлического материала обеспечивает эффективное поглощение тепла, накапливающегося на периферии обрабатываемой части во время процесса механообработки. Это может препятствовать образованию заусенцев или сколов на периферии обработанной части благодаря накоплению тепла. Следовательно, процесс механообработки может быть выполнен с высоким качеством. Например, при сверлении можно формировать отверстия с большей производительностью и с более высоким качеством по сравнению с обычными методиками.

[0029]

«Обработанная часть» относится к пространству в материале обрабатываемой детали, из которого материал был удален режущим инструментом. «Обрабатываемая часть» материала обрабатываемой детали относится к удаляемой режущим инструментом части в материале обрабатываемой детали. «Периферия обработанной части» концептуально относится к обработанной части и ее окружению и концептуально включает в себя контактирующую с режущим инструментом (внутренние стенки и внешние края обработанной части) часть в материале обрабатываемой детали, а также окружающие ее части, на которые оказывает влияние механообработка. Например, в случае формирования отверстия (обработанной части) путем сверления периферия обработанной части включает в себя входной край и выходной край отверстия. В случае формования канавки путем долбления периферия обработанной части включает в себя край этой канавки. В случае механообработки поверхности материала обрабатываемой детали путем точения периферия обработанной части включает в себя контактирующую с режущим инструментом часть в материале обрабатываемой детали.

[0030]

Далее будет более подробно описана конфигурация смазочного материала для облегчения процесса механообработки настоящего варианта осуществления.

[0031]

[Высокомолекулярное соединение (A)]

Высокомолекулярное соединение (A) может функционировать как смазочный материал и способно проявлять эффекты улучшения маслянистости смазочного материала для облегчения процесса механообработки и подавления образования сколов, заусенцев или расщепления на периферии обработанной части. Высокомолекулярное соединение (A) может дополнительно функционировать в качестве формовочного агента и улучшает формуемость смазочного материала для облегчения процесса механообработки. Это позволяет придавать смазочному материалу для облегчения процесса механообработки различные формы, а также позволяет формировать монослой (слой (лист) может быть сформирован сам по себе без использования поддерживающего основного материала). Высокомолекулярное соединение (A) также имеет эффект улучшения способности к механообработке криволинейной поверхности за счет придания смазочному материалу для облегчения процесса механообработки свойств следования и прочности на разрыв.

[0032]

Высокомолекулярное соединение (A) особенно не ограничивается, при условии, что его средневесовая молекулярная масса составляет 5 × 104 или выше и 1 × 106 или ниже. Примеры такого соединения включают в себя растворимые в воде термопластичные смолы, нерастворимые в воде термопластичные смолы, растворимые в воде термореактивные смолы и нерастворимые в воде термореактивные смолы. Среди них предпочтительными являются растворимая в воде термопластичная смола и/или нерастворимая в воде термопластичная смола, и более предпочтительной является растворимая в воде термопластичная смола. Примеры растворимой в воде термопластичной смолы и нерастворимой в воде термопластичной смолы включают в себя, особенно не ограничиваясь этим, описанные ниже растворимые в воде смолы и нерастворимые в воде смолы. «Растворимая в воде смола» относится к высокомолекулярному соединению, которое растворяется в количестве 1 г или больше на 100 г воды при температуре 25°C и давлении 1 атм. Одно высокомолекулярное соединение (A) может использоваться отдельно, или два или более из них могут использоваться в комбинации.

[0033]

Использование растворимой в воде смолы улучшает свойства удаления отходов во время процесса механообработки за счет маслянистости растворимой в воде смолы. Кроме того, использование растворимой в воде смолы умеренно смягчает поверхностную твердость смазочного материала для облегчения процесса механообработки, и поэтому может дополнительно уменьшать нагрузку на режущий инструмент. Кроме того, полимерный компонент, присоединенный к обработанной части и ее окружению, может быть легко удален после процесса механообработки. Примеры растворимой в воде термопластичной смолы включают в себя, особенно не ограничиваясь этим: полиалкиленоксидные соединения, такие как полиэтиленоксид, полипропиленоксид и полиэтиленоксид-пропиленоксидные сополимеры; полиалкиленгликолевые соединения, такие как полиэтиленгликоль и полипропиленгликоль; сложноэфирные соединения полиалкиленгликоля; эфирные соединения полиалкиленгликоля; моностеаратные соединения полиалкиленгликоля, такие как моностеарат полиэтиленгликоля, моностеарат полипропиленгликоля и моностеарат полиглицерина; водорастворимые уретаны; водорастворимые полиэфирные смолы; водорастворимые сложные полиэфиры; поли(мет)акрилат натрия; полиакриламид; поливинилпирролидон; поливиниловый спирт; сахариды, такие как целлюлоза и ее производные; а также модифицированный полиамид. Среди них полиэтиленоксид, полиэтиленгликоль, и растворимая в воде полиэфирная смола являются предпочтительными с описанной выше точки зрения.

[0034]

Применение нерастворимой в воде смолы может увеличивать поверхностную твердость смазочного материала для облегчения процесса механообработки по сравнению с использованием растворимой в воде смолы. Это улучшает характеристики врезания сверла, например, во время сверления, позволяет создавать отверстия в намеченных местах, дополнительно улучшает жесткость смазочного материала для облегчения процесса механообработки, а также улучшает удобообрабатываемость. Примеры нерастворимой в воде термопластичной смолы включают в себя, особенно не ограничиваясь этим: уретановые полимеры; акриловые полимеры; винилацетатные полимеры; хлорвиниловые полимеры; полиэстерные полимеры; полистирольные смолы, представляемые полиэтиленовым воском, гомополимерами стирола (GPPS), бутадиенстирольными сополимерами (HIPS), и сополимерами стирола и (мет)акриловой кислоты (например, смолой MS); а также их сополимеры.

[0035]

Средневесовая молекулярная масса высокомолекулярного соединения (A) составляет 5 × 104 или выше, предпочтительно 6 × 104 или выше, более предпочтительно 1 × 105 или выше, и еще более предпочтительно 1,25 × 105 или выше. Кроме того, средневесовая молекулярная масса высокомолекулярного соединения (A) составляет 1 × 106 или ниже, предпочтительно 8 × 105 или ниже, более предпочтительно 7 × 105 или ниже, и еще более предпочтительно 6 × 105 или ниже. Когда средневесовая молекулярная масса высокомолекулярного соединения (A) составляет 5 × 104 или выше, формуемость смазочного материала для облегчения процесса механообработки дополнительно улучшается, и смазочному материалу для облегчения процесса механообработки могут быть приданы свойства следования и прочность на разрыв. Это может улучшить способность к механообработке криволинейной поверхности. Когда средневесовая молекулярная масса высокомолекулярного соединения (A) составляет 1 × 106 или ниже, дополнительно улучшается маслянистость. В случае использования двух или более высокомолекулярных соединений (A) предпочтительно, чтобы соответствующие средневесовые молекулярные массы этих соединений удовлетворяли описанной выше средневесовой молекулярной массе. В настоящем варианте осуществления средневесовая молекулярная масса может быть измерена способом, описанным в Примерах (то же самое справедливо и для дальнейшего описания).

[0036]

Высокомолекулярное соединение (A) может содержать высокомолекулярное соединение (A-1), имеющее средневесовую молекулярную массу 3 × 105 или выше и 1 × 106 или ниже, и/или высокомолекулярное соединение (A-2), имеющее средневесовую молекулярную массу 5 × 104 или выше и ниже чем 3 × 105, и предпочтительно содержит как высокомолекулярное соединение (A-1), так и высокомолекулярное соединение (A-2). Комбинированное использование высокомолекулярного соединения (A-1) и высокомолекулярного соединения (A-2) может дополнительно улучшать формуемость и маслянистость.

[0037]

Средневесовая молекулярная масса высокомолекулярного соединения (A-1) составляет 3 × 105 или выше, предпочтительно 4 × 105 или выше, более предпочтительно 4,5 × 105 или выше, и еще более предпочтительно 5 × 105 или выше. Кроме того, средневесовая молекулярная масса высокомолекулярного соединения (A-1) составляет 1 × 106 или ниже, предпочтительно 8 × 105 или ниже, более предпочтительно 7 × 105 или ниже, и еще более предпочтительно 6 × 105 или ниже.

[0038]

Содержание высокомолекулярного соединения (A-1) в смазочном материале для облегчения процесса механообработки предпочтительно составляет 5 массовых частей или больше, более предпочтительно 10 массовых частей или больше, еще более предпочтительно 15 массовых частей или больше на 100 массовых частей в сумме высокомолекулярного соединения (A), среднемолекулярного соединения (B) и углерода (C). Кроме того, содержание высокомолекулярного соединения (A-1) в смазочном материале для облегчения процесса механообработки предпочтительно составляет 35 массовых частей или меньше, более предпочтительно 30 массовых частей или меньше, еще более предпочтительно 25 массовых частей или меньше на 100 массовых частей в сумме высокомолекулярного соединения (A), среднемолекулярного соединения (B) и углерода (C). Когда содержание высокомолекулярного соединения (A-1) составляет 5 массовых частей или больше, формуемость может быть дополнительно улучшена. Кроме того, возможно улучшить свойства следования и прочность на разрыв смазочного материала для облегчения процесса механообработки и улучшить способность к механообработке криволинейной поверхности. Когда содержание высокомолекулярного соединения (A-1) составляет 35 массовых частей или меньше, маслянистость может быть дополнительно улучшена.

[0039]

Средневесовая молекулярная масса высокомолекулярного соединения (A-2) составляет 5 × 104 или выше, предпочтительно 6 × 104 или выше, более предпочтительно 1 × 105 или выше, и еще более предпочтительно 1,25 × 105 или выше. Кроме того, средневесовая молекулярная масса высокомолекулярного соединения (A-2) составляет меньше чем 3 × 105, предпочтительно 2,5 × 105 или ниже, и более предпочтительно 2 × 105 или ниже.

[0040]

Содержание высокомолекулярного соединения (A-2) в смазочном материале для облегчения процесса механообработки предпочтительно составляет 5 массовых частей или больше, более предпочтительно 10 массовых частей или больше, еще более предпочтительно 15 массовых частей или больше на 100 массовых частей в сумме высокомолекулярного соединения (A), среднемолекулярного соединения (B) и углерода (C). Кроме того, содержание высокомолекулярного соединения (A-2) в смазочном материале для облегчения процесса механообработки предпочтительно составляет 35 массовых частей или меньше, более предпочтительно 30 массовых частей или меньше, еще более предпочтительно 25 массовых частей или меньше на 100 массовых частей в сумме высокомолекулярного соединения (A), среднемолекулярного соединения (B) и углерода (C). Когда содержание высокомолекулярного соединения (A-2) составляет 5 массовых частей или больше, маслянистость может быть дополнительно улучшена. Когда содержание высокомолекулярного соединения (A-2) составляет 35 массовых частей или меньше, формуемость может быть дополнительно улучшена.

[0041]

Содержание высокомолекулярного соединения (A) в смазочном материале для облегчения процесса механообработки предпочтительно составляет 10 массовых частей или больше, более предпочтительно 20 массовых частей или больше, еще более предпочтительно 25 массовых частей или больше, и еще более предпочтительно 30 массовых частей или больше на 100 массовых частей в сумме высокомолекулярного соединения (A), среднемолекулярного соединения (B) и углерода (C). Кроме того, содержание высокомолекулярного соединения (A) в смазочном материале для облегчения процесса механообработки предпочтительно составляет 60 массовых частей или меньше, более предпочтительно 55 массовых частей или меньше, еще более предпочтительно 50 массовых частей или меньше на 100 массовых частей в сумме высокомолекулярного соединения (A), среднемолекулярного соединения (B) и углерода (C). Когда содержание высокомолекулярного соединения (A) составляет 10 массовых частей или больше, маслянистость может быть дополнительно улучшена. Когда содержание высокомолекулярного соединения (A) составляет 10 массовых частей или больше, возможно улучшить свойства следования и прочность на разрыв, а также улучшить способность к механообработке криволинейной поверхности. Когда содержание высокомолекулярного соединения (A) составляет 65 массовых частей или меньше, формуемость может быть дополнительно улучшена.

[0042]

[Среднемолекулярное соединение (B)]

Среднемолекулярное соединение (B) может функционировать как смазочный материал и способно проявлять эффекты улучшения маслянистости смазочного материала для облегчения процесса механообработки и уменьшения образования сколов, заусенцев или расщепления на периферии обработанной части.

[0043]

Среднемолекулярное соединение (B) особенно не ограничивается, при условии, что его средневесовая молекулярная масса составляет 1 × 103 или выше и ниже чем 5 × 104. Примеры такого соединения включают в себя растворимые в воде термопластичные смолы, нерастворимые в воде термопластичные смолы, растворимые в воде термореактивные смолы и нерастворимые в воде термореактивные смолы. Среди них предпочтительными являются растворимая в воде термопластичная смола или нерастворимая в воде термопластичная смола, и более предпочтительной является растворимая в воде термопластичная смола. Например, смолы, которые представляют собой смолы тех же самых типов, что и описанные выше растворимая в воде смола и нерастворимая в воде смола, и имеют средневесовую молекулярную массу 1 × 103 или выше и ниже чем 5 × 104, могут использоваться в качестве растворимой в воде термопластичной смолы и нерастворимой в воде термопластичной смолы. Одно среднемолекулярное соединение (B) может использоваться отдельно, или два или более из них могут использоваться в комбинации.

[0044]

Примеры среднемолекулярного соединения (B) включают в себя, особенно не ограничиваясь этим: соединения полиалкиленгликоля, такие как полиэтиленгликоль, полипропиленгликоль, и политетраметиленгликоль; соединения простого моноэфира полиалкиленоксида, такие как олеиловый эфир полиэтиленоксида, цетиловый эфир полиэтиленоксида, стеариловый эфир полиэтиленоксида, лауриловый эфир полиэтиленоксида, нонилфениловый эфир полиэтиленоксида и октилфениловый эфир полиэтиленоксида; моностеаратные соединения полиалкиленоксида, такие как моностеарат полиэтиленоксида, моностеарат сорбитана полиэтиленоксида и моностеарат полиглицерина; а также полиалкиленоксидные соединения, такие как полиэтиленоксид, полипропиленоксид и сополимеры полиэтиленоксида и пропиленоксида. Из них предпочтительным является моностеарат полиэтиленоксида. использование такого среднемолекулярного соединения (B) может дополнительно улучшить маслянистость.

[0045]

Средневесовая молекулярная масса среднемолекулярного соединения (B) составляет 1 × 103 или выше, предпочтительно 1,25 × 103 или выше, более предпочтительно 1,5 × 103 или выше, еще более предпочтительно 2 × 103 или выше, еще более предпочтительно 2,5 × 103 или выше, и особенно предпочтительно 3 × 103 или выше. Кроме того, средневесовая молекулярная масса среднемолекулярного соединения (B) составляет меньше чем 5 × 104, предпочтительно 2,5 × 104 или ниже, более предпочтительно 2 × 104 или ниже, еще более предпочтительно 1 × 104 или ниже, еще более предпочтительно 7,5 × 103 или ниже, и особенно предпочтительно 5 × 103 или ниже. Когда средневесовая молекулярная масса среднемолекулярного соединения (B) составляет 1 × 103 или выше, дополнительно улучшается формуемость. Когда средневесовая молекулярная масса среднемолекулярного соединения (B) составляет меньше чем 5 × 104, дополнительно улучшается маслянистость.

[0046]

Содержание среднемолекулярного соединения (B) в смазочном материале для облегчения процесса механообработки предпочтительно составляет 10 массовых частей или больше, более предпочтительно 20 массовых частей или больше, и еще более предпочтительно 30 массовых частей или больше на 100 массовых частей в сумме высокомолекулярного соединения (A), среднемолекулярного соединения (B) и углерода (C). Кроме того, содержание среднемолекулярного соединения (B) в смазочном материале для облегчения процесса механообработки предпочтительно составляет 75 массовых частей или меньше, более предпочтительно 60 массовых частей или меньше, еще более предпочтительно 45 массовых частей или меньше, и еще более предпочтительно 40 массовых частей или меньше на 100 массовых частей в сумме высокомолекулярного соединения (A), среднемолекулярного соединения (B) и углерода (C). Когда содержание среднемолекулярного соединения (B) составляет 10 массовых частей или больше, маслянистость может быть дополнительно улучшена. Когда содержание среднемолекулярного соединения (B) составляет 75 массовых частей или меньше, формуемость может быть дополнительно улучшена.

[0047]

Высокомолекулярное соединение (A) и среднемолекулярное соединение (B), которые отличаются по молекулярной массе, могут также отличаться по их соответствующим вязкостям расплава и температурам плавления. Использование одного только высокомолекулярного соединения (A), например, уменьшает формуемость или маслянистость смазочного материала для облегчения процесса механообработки из-за слишком высокой вязкости или слишком высокой температуры плавления смазочного материала для облегчения процесса механообработки, но при комбинированном использовании такого высокомолекулярного соединения (A) и среднемолекулярного соединения (B) это может быть подавлено. В дополнение к этому, хотя использование одного только среднемолекулярного соединения (B) уменьшает формуемость или маслянистость смазочного материала для облегчения процесса механообработки из-за слишком низкой вязкости или слишком низкой температуры плавления смазочного материала для облегчения процесса механообработки, это может быть подавлено.

[0048]

Из описанных выше предпочтительной является комбинация высокомолекулярного соединения (A), которое представляет собой термопластичную смолу, имеющую средневесовую молекулярную массу 5 × 104 или выше и 1 × 106 или ниже, и среднемолекулярного соединения (B), которое представляет собой термопластичную смолу, имеющую средневесовую молекулярную массу 1 × 103 или выше и 2 × 104 или ниже.

[0049]

[Углерод (C)]

Углерод (C) может функционировать как твердый смазочный материал и способен проявлять эффекты улучшения маслянистости смазочного материала для облегчения процесса механообработки и продления срока службы режущего инструмента. Кроме того, углерод (C) существует в твердом состоянии, имея некоторый объем при температуре процесса механообработки, и поэтому может поддерживать маслянистость во время процесса механообработки. Углерод (C) особенно не ограничивается, при условии, что его средний размер частиц составляет 100 мкм или больше. Примеры такого углерода включают в себя натуральный графит, искусственный графит, активированный уголь, ацетиленовую сажу, сажу, коллоидный графит, пиролитический графит, вспученный графит и чешуйчатый графит. Среди них предпочтительным является углерод (C) в форме чешуек. Углерод (C) в форме чешуек может дополнительно улучшать характеристику уменьшения износа. Углерод (C) одной разновидности может использоваться отдельно, или две или больше его разновидностей могут использоваться в комбинации.

[0050]

В процессе механообработки, в частности в непрерывном процессе механообработки, использующем смазочный материал для облегчения процесса механообработки настоящего варианта осуществления, углерод (C) прикрепляется к поверхности или канавке режущего инструмента и к стороне обработанной части (например, обработанного отверстия) в материале обрабатываемой детали, проявляя тем самым маслянистость. В этом случае углерод (C) меньше изменяется в объеме и твердости при изменении температуры по сравнению с высокомолекулярным соединением (A) и среднемолекулярным соединением (B), и поэтому может сохранять постоянный объем и твердость в процессе механообработки, даже если температура режущего инструмента или обрабатываемой площадки повышается. В частности, углерод (C) может обычно находиться между режущим инструментом и материалом обрабатываемой детали в процессе механообработки, чтобы тем самым улучшать маслянистость и проявлять эффекты, аналогичные эффектам подшипников. Следовательно, углерод (C) является эффективным для подавления износа режущего инструмента. Углерод (C) имеет умеренно высокую твердость по сравнению с другими твердыми смазочными материалами, и поэтому обладает превосходными эффектами подшипника, описанными выше, а также превосходной маслянистостью. Следовательно, проблемы, связанные с процессом механообработки, такие как ускорение износа вершины режущего инструмента или сколы на вершине режущего инструмента, подавляются.

[0051]

Средний размер частиц углерода (C) составляет 100 мкм или больше, предпочтительно 125 мкм или больше, более предпочтительно 150 мкм или больше, еще более предпочтительно 175 мкм или больше, еще более предпочтительно 200 мкм или больше, и наиболее предпочтительно 225 мкм или больше. Кроме того, средний размер частиц углерода (C) предпочтительно составляет 1000 мкм или меньше, более предпочтительно 750 мкм или меньше, еще более предпочтительно 500 мкм или меньше, и особенно предпочтительно 300 мкм или меньше. Когда средний размер частиц углерода (C) составляет 100 мкм или больше, маслянистость и формуемость дополнительно улучшаются. Когда средний размер частиц углерода (C) составляет 100 мкм или больше, можно дополнительно улучшить свойства следования и прочность на разрыв, а также улучшить способность к механообработке криволинейной поверхности. Когда средний размер частиц углерода (C) составляет 1000 мкм или меньше, можно дополнительно подавить износ режущего инструмента. В случае включения двух или более видов углерода (C) предпочтительно, чтобы соответствующие средние размеры частиц углерода (C) удовлетворяли описанному выше диапазону.

[0052]

В настоящем варианте осуществления средний размер частиц углерода (C) относится к медианному размеру. Медианный размер означает диаметр частицы, который получается из кумулятивной кривой распределения (численного) размеров частиц в точке 50% высоты этой кривой (значение D50), и может быть измерен с помощью способа, описанного в Примерах.

[0053]

Содержание углерода (C) в смазочном материале для облегчения процесса механообработки предпочтительно составляет 5 массовых частей или больше, более предпочтительно 15 массовых частей или больше, еще более предпочтительно 20 массовых частей или больше, еще более предпочтительно 25 массовых частей или больше, и особенно предпочтительно 30 массовых частей или больше на 100 массовых частей в сумме высокомолекулярного соединения (A), среднемолекулярного соединения (B) и углерода (C). Кроме того, содержание углерода (C) в смазочном материале для облегчения процесса механообработки предпочтительно составляет 70 массовых частей или меньше, более предпочтительно 65 массовых частей или меньше, еще более предпочтительно 60 массовых частей или меньше на 100 массовых частей в сумме высокомолекулярного соединения (A), среднемолекулярного соединения (B) и углерода (C). Когда содержание углерода (C) составляет 5 массовых частей или больше, маслянистость может быть дополнительно улучшена. Когда содержание углерода (C) составляет 70 массовых частей или меньше, формуемость может быть дополнительно улучшена. В частности, когда содержание углерода (C) составляет 5 массовых частей или больше и 70 массовых частей или меньше, можно улучшить свойства следования и прочность на разрыв смазочного материала для облегчения процесса механообработки и улучшить способность к механообработке криволинейной поверхности. Когда содержание углерода (C) находится в описанном выше диапазоне, можно дополнительно уменьшить нагрузку на режущий инструмент и дополнительно подавить образование заусенцев или сколов на периферии обработанной части.

[0054]

[Дополнительный компонент]

Смазочный материал для облегчения процесса механообработки настоящего варианта осуществления может опционально содержать дополнительный компонент. Примеры дополнительного компонента включают в себя компоненты для улучшения маслянистости, компоненты для улучшения формуемости листа, пластификаторы, смягчители, кондиционеры поверхности, выравнивающие агенты, антистатики, эмульгаторы, пеногасители, восковые добавки, связующие вещества, модификаторы реологии, антисептики, фунгициды, антиоксиданты, светостабилизаторы, зародышеобразователи, органические наполнители, неорганические наполнители, твердые смазочные материалы, термостабилизаторы и пигменты.

[0055]

Примеры компонентов для улучшения маслянистости включают в себя, особенно не ограничиваясь этим: амидные соединения, иллюстрируемые этиленбисстеарамидом, амидом олеиновой кислоты, амидом стеариновой кислоты и метиленбисстеарамидом; соединения жирных кислот, иллюстрируемые лауриновой кислотой, стеариновой кислотой, пальмитиновой кислотой и олеиновой кислотой; сложноэфирные соединения жирных кислот, иллюстрируемые бутилстеаратом, бутилолеатом и гликольлауратом; алифатические углеводородные соединения, иллюстрируемые жидким парафином; а также высшие алифатические спирты, иллюстрируемые олеиловым спиртом. Может быть выбран по меньшей мере один из этих компонентов для улучшения маслянистости.

[0056]

Примеры компонентов для улучшения формуемости листа включают в себя, особенно не ограничиваясь этим, эпоксидные смолы, фенольные смолы, цианатные смолы, меламиновые смолы, карбамидные смолы, а также термореактивный полиимид, которые являются термореактивными смолами. Может быть выбран по меньшей мере один из этих компонентов для улучшения формуемости.

[0057]

Когда смазочный материал для облегчения процесса механообработки помещается на криволинейную поверхность материала обрабатываемой детали, пластификатор или смягчитель, содержащийся в смазочном материале для облегчения процесса механообработки, может подавлять образование трещин в смазочном материале для облегчения процесса механообработки, например, за счет смягчения напряжения или деформации смазочного материала для облегчения процесса механообработки, и может дополнительно улучшать свойства следования криволинейной поверхности. Примеры пластификатора или смягчителя включают в себя, особенно не ограничиваясь этим, сложный эфир фталевой кислоты, сложный эфир адипиновой кислоты, сложный эфир тримеллитовой кислоты, полиэстер, сложный эфир фосфорной кислоты, сложный эфир лимонной кислоты, эпоксидированное растительное масло, а также сложный эфир себациновой кислоты.

[0058]

Примеры твердых смазочных материалов, отличающихся от углерода (C), включают в себя, особенно не ограничиваясь этим, дисульфид молибдена, дисульфид вольфрама, соединения молибдена, политетрафторэтилен и полиимид.

[0059]

Гибкий объем смазочного материала для облегчения процесса механообработки настоящего варианта осуществления предпочтительно составляет 5 мм или больше, более предпочтительно 10 мм или больше, и еще более предпочтительно 15 мм или больше. Верхний предел гибкого объема особенно не ограничивается, и предпочтительно составляет 100 мм или меньше, более предпочтительно 50 мм или меньше, и еще более предпочтительно 25 мм или меньше. Когда гибкий объем составляет 5 мм или больше, свойства следования и прочность на разрыв могут быть дополнительно улучшены. Гибкий объем можно регулировать в сторону увеличения, увеличивая содержание высокомолекулярного соединения (A), используя высокомолекулярное соединение (A), имеющее более высокую средневесовую молекулярную массу, увеличивая содержание углерода (C), или используя углерод (C), имеющий больший средний размер частиц. В частности для того, чтобы увеличить гибкий объем смазочного материала для облегчения процесса механообработки, предпочтительно, чтобы: содержание высокомолекулярного соединения (A) составляло 10 массовых частей или больше на 100 массовых частей в сумме высокомолекулярного соединения (A), среднемолекулярного соединения (B) и углерода (C); средневесовая молекулярная масса (Mw) высокомолекулярного соединения (A) составляла 5 × 104 или выше; содержание углерода (C) составляло 5 массовых частей или больше на 100 массовых частей в сумме высокомолекулярного соединения (A), среднемолекулярного соединения (B) и углерода (C); или средний размер частиц углерода (C) составлял 100 мкм или больше. Гибким объемом можно также управлять с помощью толщины смазочного материала для облегчения процесса механообработки.

[0060]

Гибкий объем может быть измерен с помощью способа, описанного в Примерах. В частности, как показано на Фиг. 5, смазочный материал X для облегчения процесса механообработки, имеющий ширину 30 мм и длину 150 мм, крепится удерживающим зажимом так, чтобы выступать на 100 мм. Затем нагрузка Z величиной 25 г прикладывается к концевой части смазочного материала X для облегчения процесса механообработки. Смещение Y от положения смазочного материала X для облегчения процесса механообработки без нагрузки Z определяется в качестве гибкого объема смазочного материала для облегчения процесса механообработки. Когда лист смазочного материала для облегчения процесса механообработки отрезается от точки опоры, в которой лист смазочного материала для облегчения процесса механообработки был закреплен удерживающим зажимом, невозможно измерить гибкий объем.

[0061]

Смазочный материал для облегчения процесса механообработки настоящего варианта осуществления, имеющий описанную выше конфигурацию, обладает превосходными свойствами следования материалу обрабатываемой детали (в частности, трудно поддающемуся механообработке материалу, имеющему криволинейную поверхность), а также прочностью на разрыв. Следовательно, смазочный материал для облегчения процесса механообработки настоящего варианта осуществления может предпочтительно использоваться для материалов обрабатываемой детали, имеющих различные поверхностные формы. Например, смазочный материал для облегчения процесса механообработки может предпочтительно использоваться не только в том случае, когда обрабатываемая часть материала обрабатываемой детали имеет плоскую поверхность, но и в том случае, когда обрабатываемая часть имеет криволинейную поверхность.

[0062]

В частности, смазочный материал для облегчения процесса механообработки обладает превосходными свойствами следования обрабатываемой части, и поэтому позволяет проводить процесс механообработки в плотном контакте смазочного материала для облегчения процесса механообработки с материалом обрабатываемой детали, имеющим криволинейную поверхность. Кроме того, смазочный материал для облегчения процесса механообработки обладает превосходной прочностью на разрыв и достигает плотного контакта с различными криволинейными поверхностями без образования трещин и т.п., а также без образования какого-либо пространства между ним и обрабатываемой частью материала обрабатываемой детали. Смазочный материал для облегчения процесса механообработки действует как смазочный материал, и поэтому может уменьшать нагрузку на режущий инструмент в процессе механообработки за счет плотного контакта смазочного материала для облегчения процесса механообработки с обрабатываемой частью материала обрабатываемой детали без какого-либо пространства. В результате смазочный материал для облегчения процесса механообработки может более эффективно проявлять эффект подавления образования заусенцев, сколов или расщепления на периферии обработанной части, и обеспечивает процесс механообработки с превосходной производительностью. В настоящем варианте осуществления «свойства следования» относятся к свойствам, за счет которых смазочный материал для облегчения процесса механообработки входит в плотный контакт с материалом обрабатываемой детали в соответствии с поверхностной формой материала обрабатываемой детали. «Прочность на разрыв» относится к жесткости (прочности и вытягиваемости) смазочного материала для облегчения процесса механообработки при его напряжении.

[0063]

Предпочтительно, чтобы смазочный материал для облегчения процесса механообработки настоящего варианта осуществления не содержал металлической фольги. Это может предотвратить загрязнение обработанной части материала обрабатываемой детали адгезией образующихся из фольги металлических отходов к обработанной части материала обрабатываемой детали. В результате может быть получен продукт процесса механообработки, обладающий превосходным качеством обработанной части.

[0064]

[Клейкий слой]

Смазочный материал для облегчения процесса механообработки настоящего варианта осуществления может иметь на своей поверхности клейкий слой, который будет приведен в контакт с материалом обрабатываемой детали. Этот клейкий слой может дополнительно улучшать адгезию между смазочным материалом для облегчения процесса механообработки и материалом обрабатываемой детали.

[0065]

Компонент, составляющий клейкий слой, особенно не ограничивается, и представляет собой, например, термопластичную смолу и/или термореактивную смолу. Примеры термопластичной смолы включают в себя, особенно не ограничиваясь этим, уретановые полимеры, акриловые полимеры, винилацетатные полимеры, хлорвиниловые полимеры, полиэстерные полимеры, а также их сополимеры. Примеры термореактивной смолы включают в себя, особенно не ограничиваясь этим, смолы, такие как фенольные смолы, эпоксидные смолы, меламиновые смолы, карбамидные смолы, ненасыщенные полиэстерные смолы, алкидные смолы, полиуретан, термореактивный полиимид и цианатные смолы. Из них предпочтительным является акриловый полимер, потому что он не пачкает материал обрабатываемой детали и может легко прилипать при обычной температуре. Более предпочтительными являются чувствительные к давлению клейкие вещества с растворителем и чувствительные к давлению клейкие вещества на основе акриловой эмульсии (водной).

[0066]

Клейкий слой может опционально содержать в качестве компонентов клеящего слоя агент, предотвращающий деградацию, такой как антиоксидант, и неорганический наполнитель, такой как карбонат кальция, тальк или диоксид кремния.

[0067]

Когда смазочный материал для облегчения процесса механообработки удаляется с материала обрабатываемой детали после процесса механообработки, общее количество компонентов смазочного материала для облегчения процесса механообработки и клейкого слоя, присоединившихся к материалу обрабатываемой детали, предпочтительно составляет 1,0 × 10-8 г или меньше, более предпочтительно 5,0 × 10-9 г или меньше на мм2 суммы площади контакта между материалом обрабатываемой детали и смазочным материалом для облегчения процесса механообработки и площади обработанной части. Нижний предел общего количества компонентов смазочного материала для облегчения процесса механообработки и клейкого слоя, присоединившихся к материалу обрабатываемой детали, особенно не ограничивается и предпочтительно равен нулю. В этом контексте «площадь обработанной части» относится к внутренней части обработанного отверстия (обработанной части), сформированного, например, путем сверления.

[0068]

[Толщина]

Толщина смазочного материала для облегчения процесса механообработки, исключая клейкий слой, особенно не ограничивается и подходящим образом выбирается в соответствии со способом механообработки для процесса механообработки материала обрабатываемой детали, способом отрезания, площадью или объемом обрабатываемой части, типом режущего инструмента, конфигурацией или толщиной материала обрабатываемой детали и т.д. Толщина смазочного материала для облегчения процесса механообработки предпочтительно составляет 0,1 мм или больше, более предпочтительно 0,2 мм или больше, и еще более предпочтительно 0,5 мм или больше. Кроме того, толщина смазочного материала для облегчения процесса механообработки предпочтительно составляет 20 мм или меньше, более предпочтительно 10 мм или меньше, и еще более предпочтительно 5 мм или меньше. Когда толщина смазочного материала для облегчения процесса механообработки составляет 0,1 мм или больше, можно получить достаточное уменьшение напряжения при механообработке, снижение нагрузки на режущий инструмент, а также дополнительно подавить разрушение сверла и т.п. Когда толщина смазочного материала для облегчения процесса механообработки составляет 20 мм или меньше, можно уменьшить скручивание смазочного материала для облегчения процесса механообработки вокруг режущего инструмента и дополнительно подавить образование трещин в смазочном материале для облегчения процесса механообработки.

[0069]

Смола, содержащаяся в смазочном материале для облегчения процесса механообработки, не должна служить связующим веществом для отходов механообработки. Существует тенденция предотвращать оставление отходов механообработки в обработанной части. Это, как правило, способно подавить увеличение внутренней нерегулярности обработанной части. Вкратце, маслянистость может быть улучшена за счет обеспечения надлежащего состава и толщины смазочного материала для облегчения процесса механообработки. Устранение отходов резания через канавку сверла может быть оптимизировано, например, для сверления. Для дальнейшего получения эффектов настоящего изобретения предпочтительно соответствующим образом регулировать общую толщину смазочного материала для облегчения процесса механообработки в указанном выше диапазоне. Множество тонких смазочных материалов для облегчения процесса механообработки может быть наслоено для использования.

[0070]

Толщина клейкого слоя особенно не ограничивается и предпочтительно составляет 0,01 мм или больше, более предпочтительно 0,05 мм или больше. Кроме того, толщина клейкого слоя предпочтительно составляет 5 мм или меньше, более предпочтительно 2,5 мм или меньше.

[0071]

Толщина каждого слоя, составляющего смазочный материал для облегчения процесса механообработки настоящего варианта осуществления, измеряется следующим образом: сначала смазочный материал для облегчения процесса механообработки отрезается в направлении толщины с использованием устройства для полировки поперечного сечения (CROSS-SECTION POLISHER SM-09010 производства компании JEOL Ltd. DATUM Solution Business Operations) или ультрамикротома (EM UC7 производства компании Leica Camera AG). Затем плоскость сечения наблюдается в направлении, перпендикулярном к плоскости сечения, с использованием сканирующего электронного микроскопа (SEM) (VE-7800 производства компании Keyence Corp.) для того, чтобы измерить толщину каждого слоя, составляющего смазочный материал для облегчения процесса механообработки. При этой операции измеряются толщины в 5 точках в поле зрения, и их среднее значение используется в качестве толщины каждого слоя.

[0072]

[Способ для производства смазочного материала для облегчения процесса механообработки]

Способ для производства смазочного материала для облегчения процесса механообработки настоящего варианта осуществления особенно не ограничивается, и может широко использоваться обычный способ, известный в данной области техники для литья под давлением полимерного состава, содержащего смолу, такую как полимерный материал, и наполнитель (например, неорганический наполнитель), в форму листа или в форму блока, такого как круглый стержень или квадратный стержень. Примеры такого способа производства включают в себя: способ, который использует смешивание высокомолекулярного соединения (A), среднемолекулярного соединения (B) и углерода (C) в присутствии или в отсутствие растворителя, нанесение этой смеси на подложку, отверждение этой смеси путем охлаждения для того, чтобы сформировать лист, а затем отслаивания подложки для того, чтобы получить смазочный материал для облегчения процесса механообработки; а также способ, который использует смешивание высокомолекулярного соединения (A), среднемолекулярного соединения (B) и углерода (C) в присутствии или в отсутствие растворителя, экструзионное формование этой смеси в форму листа и вытягивание этого листа, в случае необходимости, для получения смазочного материала для облегчения процесса механообработки.

[0073]

Когда смазочный материал для облегчения процесса механообработки представляет собой упомянутое выше многослойное тело (например, лист смазочного материала для облегчения процесса механообработки, имеющий клейкий слой и/или защитный слой), примеры способа для производства такого многослойного тела включают в себя, особенно не ограничиваясь этим: способ, который использует предварительную подготовку одного слоя и прямое формирование другого слоя по меньшей мере на одной его стороне; а также способ, который использует ламинирование заранее подготовленных одного слоя и другого слоя с помощью способа ламинирования, использующего клейкую смолу или тепло.

[0074]

Способ для формирования клейкого слоя на поверхности смазочного материала для облегчения процесса механообработки особенно не ограничивается, при условии, что этот способ известен в данной области техники и используется промышленным образом. Конкретные примеры этого включают в себя: способ, который использует формирование клейкого слоя с помощью валика, путем нанесения покрытия поливом, путем распыления и т.п.; а также способ, который использует предварительное формирование клейкого слоя, имеющего желаемую толщину, с использованием валика, Т-образной экструзионной головки и т.п. Толщина клейкого слоя особенно не ограничивается, и оптимальная толщина может быть подходящим образом выбрана в соответствии с кривизной материала обрабатываемой детали и конфигурацией смазочного материала для облегчения процесса механообработки.

[0075]

В случае производства смазочного материала для облегчения процесса механообработки в расплавленном состоянии примеры способов его производства включают в себя: способ, использующий в качестве смазочного материала для облегчения процесса механообработки полимерную композицию, получаемую путем смешивания смолы и наполнителя; а также способ, использующий в качестве смазочного материала для облегчения процесса механообработки полимерную композицию, получаемую путем смешивания смолы, наполнителя и растворителя.

[0076]

[Способ механообработки]

Способ механообработки настоящего варианта осуществления содержит стадию механообработки для формирования обработанной части путем механообработки материала обрабатываемой детали режущим инструментом с одновременным обеспечением контакта смазочного материала для облегчения процесса механообработки с режущим инструментом и/или обрабатываемой частью материала обрабатываемой детали, причем материал обрабатываемой детали содержит армированный волокном композиционный материал, трудно поддающийся механообработке металлический материал или композит из армированного волокном композиционного материала и трудно поддающегося механообработке металлического материала.

[0077]

В этом контексте примеры фразы «обеспечение контакта» включают в себя, особенно не ограничиваясь этим, случай, в котором после стадии присоединения смазочного материала для облегчения процесса механообработки к режущему инструменту перед процессом механообработки стадия механообработки выполняется с присоединенным к режущему инструменту смазочным материалом для облегчения процесса механообработки, случай, в котором после стадии обеспечения плотного контакта смазочного материала для облегчения процесса механообработки с обрабатываемой частью материала обрабатываемой детали обрабатываемая часть материала обрабатываемой детали подвергается механообработке со стороны смазочного материала для облегчения процесса механообработки, а также комбинацию этих случаев.

[0078]

«Процесс механообработки» особенно не ограничивается, при условии, что процесс механообработки является процессом механообработки материала обрабатываемой детали. Примеры этого включают в себя сверление, долбление, точение и разрезание. Из них предпочтительным является сверление с использованием сверла (в дальнейшем также называемое просто «сверлением»).

[0079]