Настоящее изобретение относится к области обработки металлов режущим инструментом, вращающимся вокруг своей оси; в частности, оно касается сверления отверстий при помощи твердосплавного сверла.

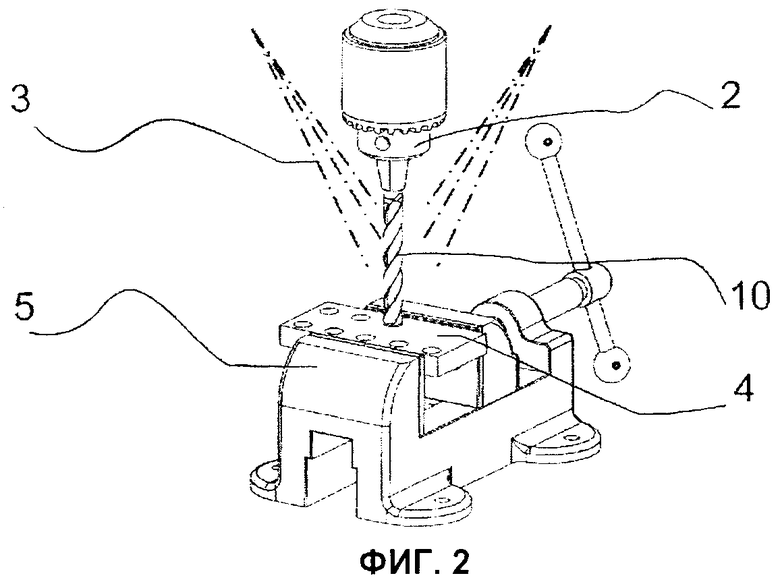

Для осуществления сверления отверстий в детали последнюю зажимают между губками тисков, а сами тиски закрепляют на верстаке. После этого сверло соответствующего диаметра приближают к поверхности детали и приводят во вращение одновременно перемещая его в осевом направлении для его углубления в материал. Сверло 10, пример которого показан на фиг.1, содержит головку 11 в виде заостренного усеченного конуса с одной или несколькими режущими кромками 12, износ Vb которых измеряют по задней поверхности. Сверло содержит спиралевидные желобки 13, предназначенные для удаления стружки. Наружный край желобков образует ленточку 14. Сверло 10 удерживается в съемном патроне 2, который устанавливают в шпинделе, направляемом соответствующими средствами. Приводное устройство для сверла содержит первый привод, вращающий шпиндель вокруг его оси, и второй привод, обеспечивающий осевое перемещение шпинделя, как показано на фиг.2. Это устройство для механической обработки оснащено также системой 3 наружной смазки или внутренней смазки через сверло. Сама деталь 4 удерживается зажатой в тисках 5.

В отсутствие дефектов отверстие выглядит в виде цилиндра диаметром, соответствующим диаметру сверла, и его стенки содержат равномерные риски, перпендикулярные к оси отверстия. Однако, при некоторых условиях обработки, геометрии отверстия и износа инструмента отверстие может содержать некоторое количество дефектов, образовавшихся за счет осаждения материала в результате плохого удаления стружки или из-за локального изменения металлургической структуры, связанного с сочетанием механического и термического воздействия.

Можно определить три основных типа дефектов:

Первый дефект, называемый прилипанием дробленой стружки и в дальнейшем обозначаемый CCI, можно наблюдать на внутренней стенке отверстия. Речь идет о фрагментах стружки, прикипевших к поверхности отверстия в направлении, перпендикулярном к оси отверстия.

Второй дефект, называемый линией сдвига материала и в дальнейшем обозначаемый ВМС, возникает в результате интенсивного перемешивания большого количества стружки и материала на поверхности отверстия во время фазы сверления. Этот материал расплющивается на поверхности отверстия во время обработки, затем заглаживается ленточками сверла во время его подъема, оставляя множество рисок на поверхности отверстия.

Третий наблюдаемый дефект называется зоной термомеханического влияния и обозначается ZATM. В отличие от двух предыдущих дефектов в данном случае механическое воздействие сочетается с гораздо более сильным термическим воздействием, существенно изменяя микроструктуру стенки отверстия на большей глубине и по всей глубине, или на части глубины между входом и выходом отверстия.

Настоящая патентная заявка не ограничивается только этими типовыми дефектами, и в рамках настоящего изобретения можно рассматривать многие другие дефекты. Их обнаружение и количественная характеристика будут зависеть в этом случае от их МП-сигнатуры.

Причины возникновения дефектов могут быть самыми разными. Среди причин дефектов можно выборочно указать следующие:

- Недостаточная смазка из-за отказа масляного насоса, неправильного направления струи масла или неправильной пропорции между маслом и водой и т.д.;

- Плохое удаление стружки, в частности, при выполнении глубоких и/или наклонных отверстий, в которых скапливание материала происходит очень часто;

- Плохой выбор или плохое программирование параметров резания (в частности, резание на скорости, превышающей критическую, или недостаточная скорость поступательного перемещения);

- Износ и/или плохая заточка инструмента или дефект его покрытия;

- Неправильный подбор патрона;

- Плохая балансировка шпинделя;

- Неправильное положение инструмента в патроне;

- Плохое зажатие детали в тисках;

- Неправильный выбор инструмента: геометрия, тип, материал и т.д.;

- Слишком короткий перерыв между сверлением отверстий, в частности, при сверлении SL.

Объект изобретения

В области авиационной промышленности и, в частности, при изготовлении деталей, которые являются критическими с точки зрения, например, безопасности, наличие одного или нескольких вышеупомянутых дефектов является нежелательным.

В связи с этим стараются обнаружить их присутствие и определить их количественную характеристику как можно раньше, то есть, в частности, во время сверления заготовки, чтобы отбраковать деталь или выбрать наиболее приемлемый способ устранения дефектов во время этапов чистовой обработки.

Кроме того, знание типа дефекта, его серьезности и его влияния на механические свойства может позволить осуществлять контроль за качеством деталей, не прибегая систематически к методам неразрушающего контроля, что в результате дает существенный выигрыш во времени.

Главной задачей настоящего изобретения является обнаружение, по меньшей мере, одного из вышеуказанных типов дефектов, рассматриваемых отдельно или в комбинации, при помощи неразрушающих средств при сверлении отверстия.

Задачей настоящего изобретения является также количественное определение типового или типовых дефектов.

Задачей настоящего изобретения является также обнаружение, по меньшей мере, одного дефекта на основании трехмерных измерений, производимых в зависимости от времени во время операции сверления, причем определение таких параметров предпочтительно может производиться при помощи обычного измерительного стола, не требующего наличия сложных датчиков.

Сущность изобретения

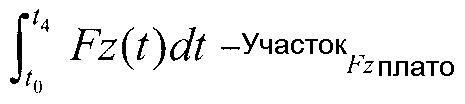

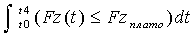

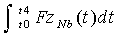

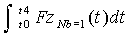

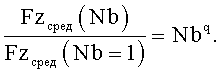

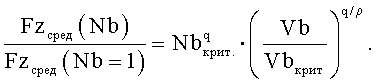

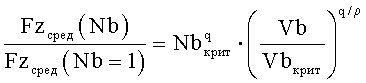

Объектом настоящего изобретения является способ обнаружения и, в случае необходимости, количественного определения дефектов сверления в металлической детали, при этом сверление осуществляют при помощи сверла, характеризующийся тем, что определяют в зависимости от времени совокупность значений, по меньшей мере, одного из осевого усилия прохождения сверла в металлическом материале Fz(t) и момента сил C(t), возникающих во время, по меньшей мере, части операции сверления, выделяют из них значения Fzплато и Сплато, соответствующих горизонтальному участку кривой на графике и свидетельствующих об отсутствии дефекта, значения Fzmax и Сmах, соответствующих максимальным значениям и свидетельствующих о наличии дефекта, и определяют соотношения Fzmax/Fzплато и/или Сmах/Сплато и/или, в случае необходимости, соотношения участков УчастокFzmax/УчастокFzплато и/или УчастокСmах/УчастокСплато, которые являются участками под кривыми Fz(t) или C(t), нижними границами которых являются Fzплато или Сплато, а верхними границами - Fzmax или Сmах, приведенные к участкам под кривыми Fz(t) или C(t), верхними границами которых являются Fzплато или Сплато, а затем используют полученные совокупности значений для выявления типа дефекта и степени его серьезности, и, с другой стороны, определяют совокупность значений, связанных с износом по скосу Vb сверла, таким как Nbкрит., соответствующим критическому числу просверленных отверстий для Vbкрит.=0,3 мм (заточка сверла), а также Vb* и Nb*, соответствующим первому появлению рассматриваемого дефекта, а также выделение значений Fzсред(Nb) и Ссред(Nb) в зависимости от числа просверленных отверстий, соответствующих средним значениям сигналов на входе режущих кромок в материал, и определение соотношений Fzсред(Nb)/Fzсред(Nb=1) и/или Ссред(Nb)/Ссред(Nb=1) и/или, в случае необходимости, соотношение участков УчастокFzсред(Nb)/УчастокFzсред(Nb=1) и/или УчастокСсред(Nb)/ УчастокСсред(Nb=1) таким образом, чтобы составить представление о появлении дефекта, связанного с износом.

Количественное определение дефектов осуществляют путем определения критериев серьезности дефекта в зависимости от этих усилий и/или параметров резания и геометрических параметров и/или параметров износа по скосу сверла. Кроме этих дефектов, любой другой дефект, порождающий избыток усилия или момента сил без истинного отображения на сигналах значения плато и/или максимального значения, обрабатывают, в частности, путем анализа участков. Значение плато выводят в этом случае из пробного сверления с теми же параметрами резания, при этом никакой дефект не проявляется в случае, если причины дефекта не связаны с параметрами резания (Vc, f).

Таким образом, способ в соответствии с настоящим изобретением характеризуется, по меньшей мере, одним из следующих отличительных признаков:

- анализ сигналов усилия Fz и момента C, выведенного из поперечных усилий (Fx и Fy);

- расчет соотношений между максимальным значением и минимальным значением (значение плато) усилия прохождения (Fz) и момента (С);

- расчет участков под кривыми сигналов, а также расчет их соотношений;

- расчет длин заусенцев (Lb), углов наклона рисок (β'), оставленных носиками или ленточками во время подъема сверла;

- расчет времени сверления (tp) и времени очистки (td) в качестве средств контроля за ошибкой программирования;

- наблюдение за цветовыми ореолами на входе и/или выходе отверстия в качестве неразрушающего средства детектирования морфологии ZATM и оценки затронутой глубины;

- анализ последствий износа по Vb сверла по форме сигналов и их характеристическим параметрам.

Объектом настоящего изобретения является также устройство для осуществления способа, содержащее средство отображения и обработки поперечных Fx, Fy и осевого Fz усилий в зависимости от времени между t0 и t4, средство хранения данных, характеризующих сигналы, для обнаружения и количественного определения дефектов и средство отображения и обработки этих данных, а также данных, связанных с износом по скосу сверла.

Далее следует более подробное описание изобретения со ссылками на прилагаемые чертежи, на которых:

Фиг.1 изображает вид сверла с головкой в виде заостренного усеченного конуса и с двумя режущими кромками.

Фиг.2 - вид устройства сверления.

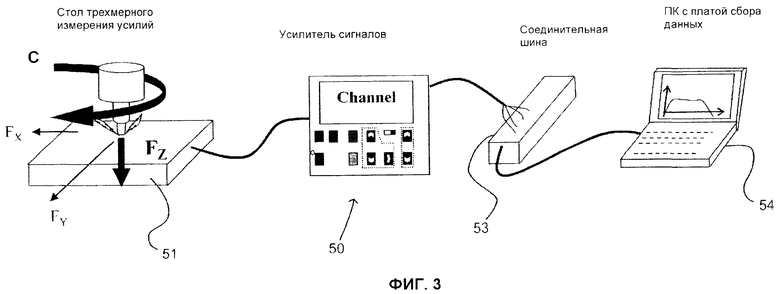

Фиг.3 - схему системы определения усилий Fz и С.

Фиг.4 - различные этапы сверления и геометрические параметры, связанные со сверлением.

Фиг.5 - изменение во времени осевого усилия Fz для отверстия без дефектов.

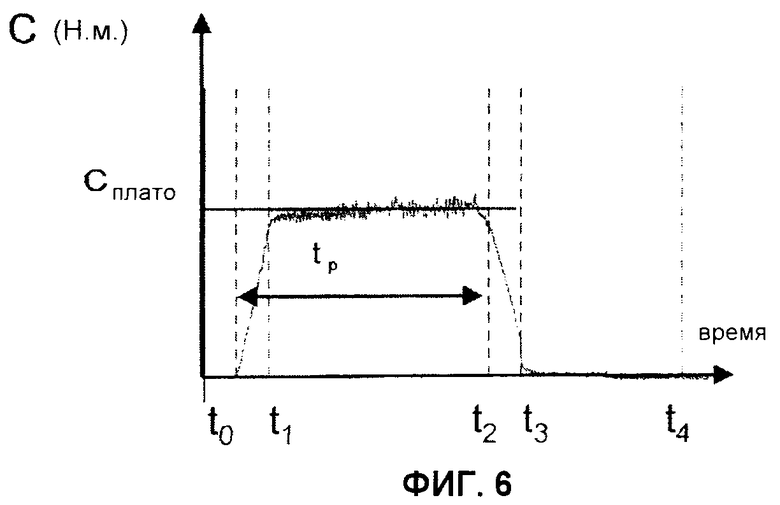

Фиг.6 - изменение во времени момента С для отверстия без дефектов.

Фиг.7 - вид поверхности типового полуотверстия, где

Фото 7а - поверхность, на которой наблюдаются риски от обработки и спиралевидные царапины;

Фото 7b со сканирующего электронного микроскопа (СЭМ) - риски от обработки, отстоящие друг от друга на половину прохода, и спиралевидная царапина с наклоном под углом β';

Фото 7с с оптического микроскопа (ОМ) - состояние микроструктуры на краю отверстия без дефекта, где наблюдается очень легкая деформированная зона.

Фиг.8 - вид типового полуотверстия с дефектом CCI, где

СЭМ-картография 8а - множество дробленых стружек, имеющих направление, перпендикулярное к оси отверстия, и равномерно распределенных от входа к выходу отверстия;

ОМ-фото 8b - вид плохого прилипания отдельной стружки с продольного разреза типового отверстия с CCI;

ОМ-фото 8с - вид более или менее заглубленной отдельной стружки с хорошим прилипанием к поверхности отверстия;

ОМ-фото 8d - вид заусенца на выходе типового отверстия с CCI.

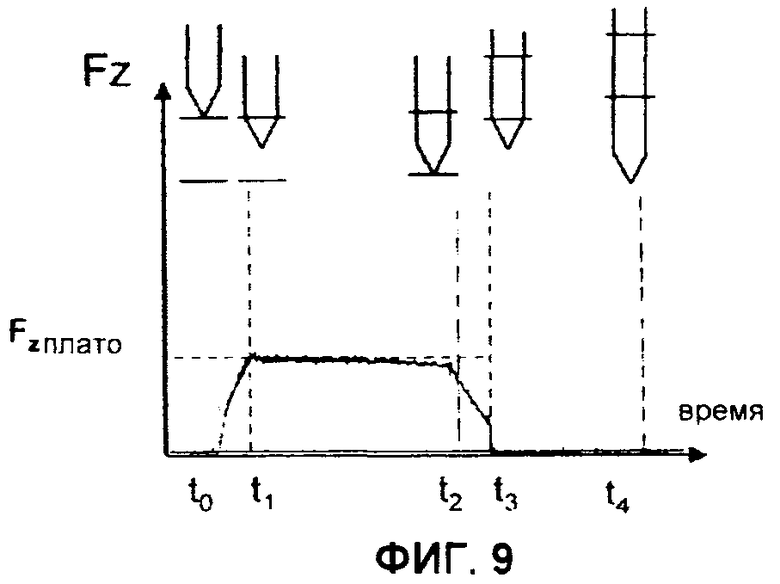

Фиг.9 - изменение во времени усилия Fz в случае CCI.

Фиг.10 - изменение во времени момента С в случае CCI.

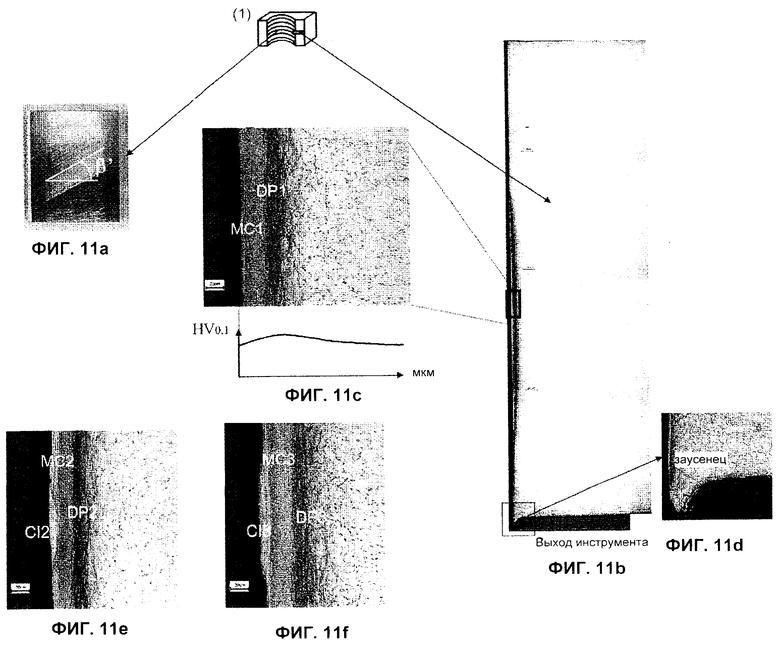

Фиг. 11 - вид типового полуотверстия с CCI+BMC, где

ОМ-фото 11а поверхности, на которой наблюдается множество спиралевидных царапин на поверхности отверстия, направленных под углом β';

ОМ-фото 11b по продольному разрезу: фото 11с, 11d, 11e и 11f - увеличенный вид в четырех разных местах края отверстия;

ОМ-фото 11с - вид линии сдвига материала MCI со смежной линией пластической деформации DPI для типового отверстия с CCI+BMC;

ОМ-фото 11d - вид заусенца на выходе типового отверстия с CCI+BMC;

ОМ-фото 11е - вид дробленой стружки CI2, заглубленной в сдвиг материала МС2 c линией пластической деформации DP2;

ОМ-фото 11f - вид дробленой стружки CI3, прикипевшей к сдвигу материала МС3 с линией пластической деформации DP3.

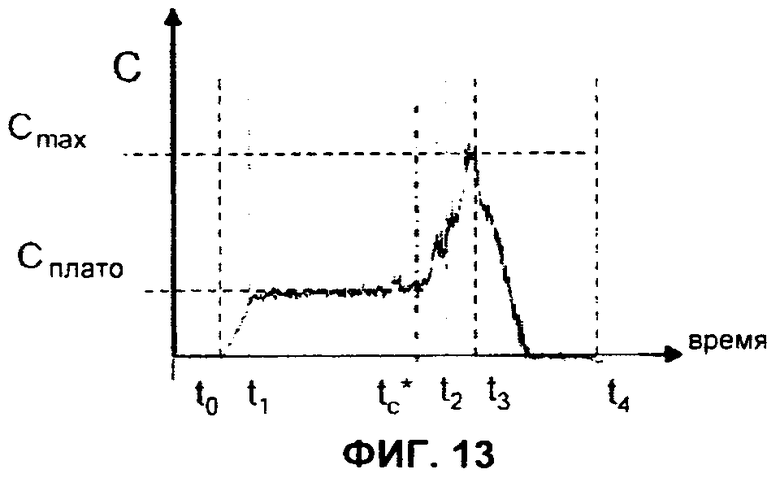

Фиг.12 - изменение во времени усилия Fz в случае типового отверстия с комбинацией дефектов (CCI+BMC).

Фиг.13 - изменение во времени момента С в случае типового отверстия с комбинацией дефектов (CCI+BMC).

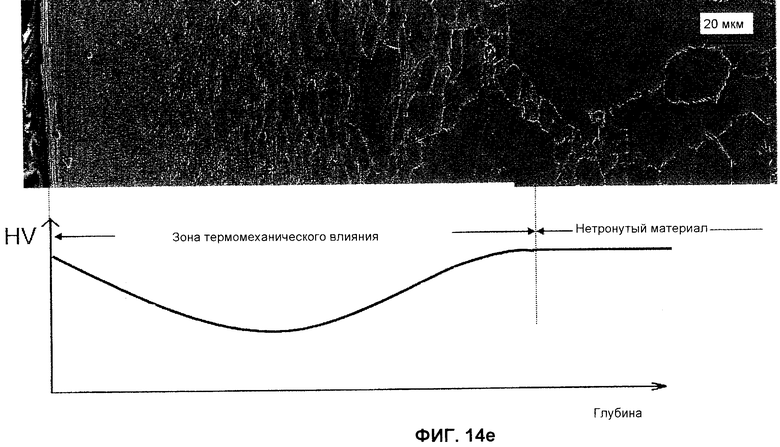

Фиг.14 - вид типового отверстия с комбинацией дефектов CCI+BMC+ZATM, где

Фото 14а - продольный разрез: фото 14b, 14c, 14d и 14е - увеличенный вид в разных местах края отверстия.

ОМ-фото 14b - дробленая стружка CI4, заглубленная в сдвинутый материал МС4 с зоной пластической деформации DP4;

ОМ-фото 14с - дробленая стружка CI5, прикипевшая на сдвинутом материале MC5 с зоной рекристаллизации ZR5;

ОМ-фото 14d - дробленая стружка CI6, заглубленная в ZATM6;

СЭМ-фото 14е - локализованная ZATM на выходе типового отверстия с CCI+BMC+ZATM;

Фото 14f - два ОМ-фото, где показана форма ZATM по продольным разрезам: треугольная ZATM (ZATMt7) и прямоугольная ZATM (ZATMr7);

Фото 14g - два ОМ-фото, где показаны цветовые ореолы на входе и на выходе типового отверстия с CCI+BMC+ZATMr.

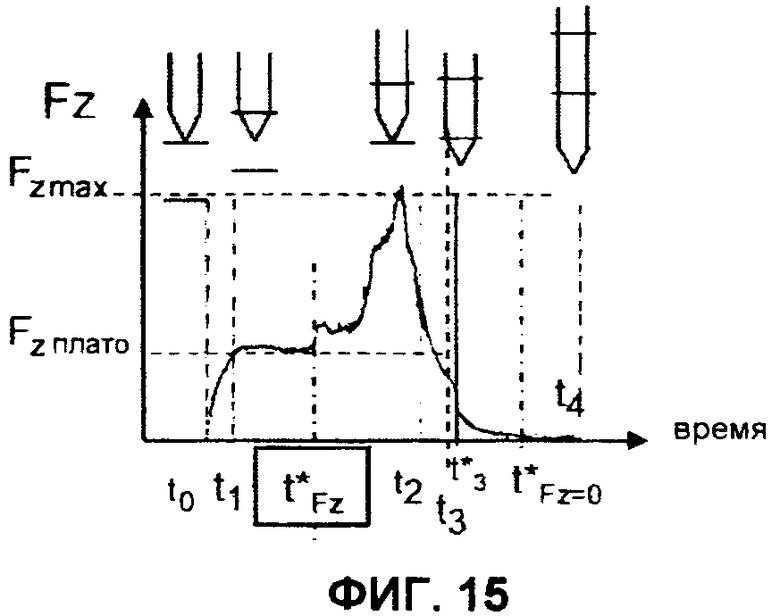

Фиг.15 - изменение во времени усилия Fz в случае типового отверстия с комбинацией дефектов (CCI+BMC+ZATM).

Фиг.16 - изменение во времени момента С в случае типового отверстия с комбинацией дефектов (CCI+BMC+ZATM).

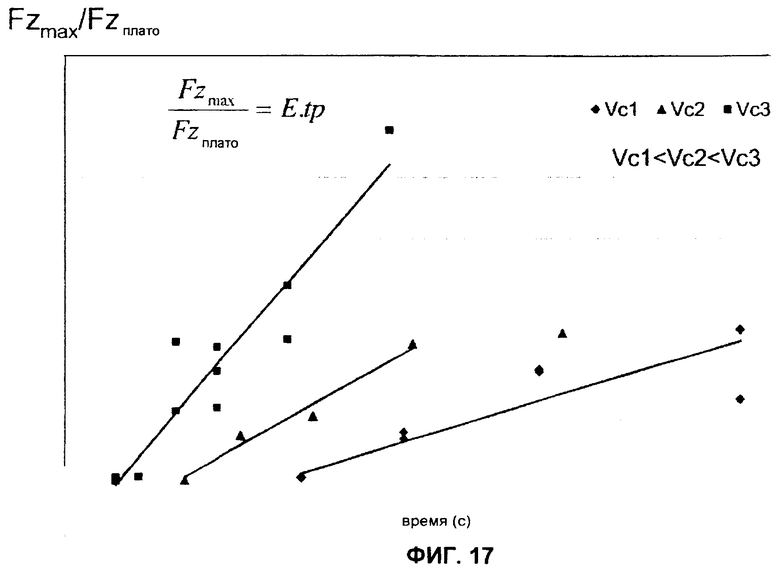

Фиг.17 - график соотношения Fzmax/Fzплато в зависимости от времени сверления tp в случае типового отверстия с CCI+BMC+ZATM.

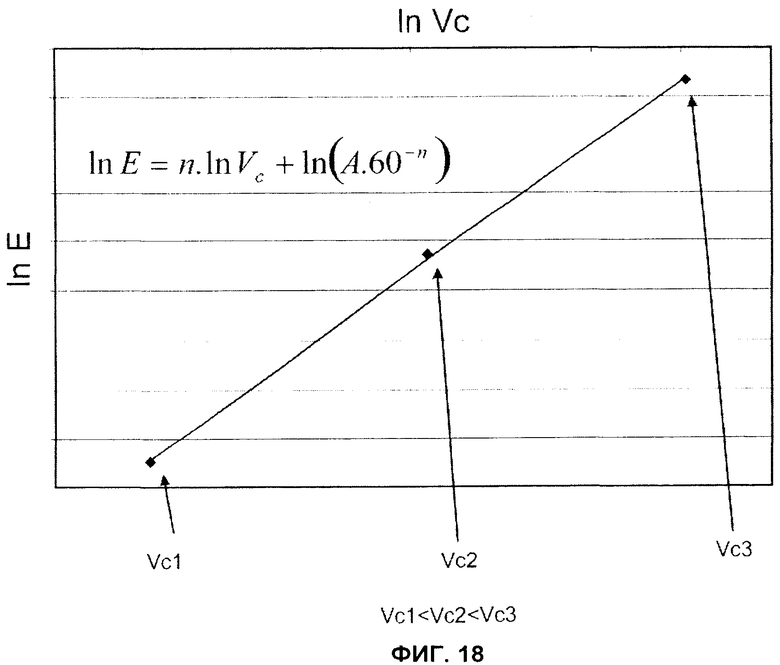

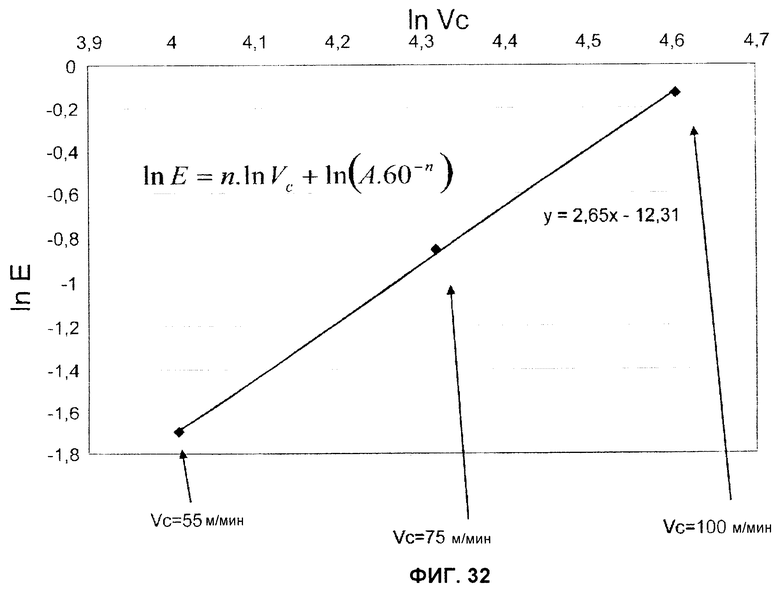

Фиг.18 - график Е в зависимости от Vc в логарифмическом масштабе в случае типового отверстия с CCI+BMC+ZATM.

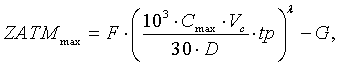

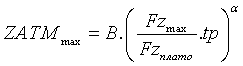

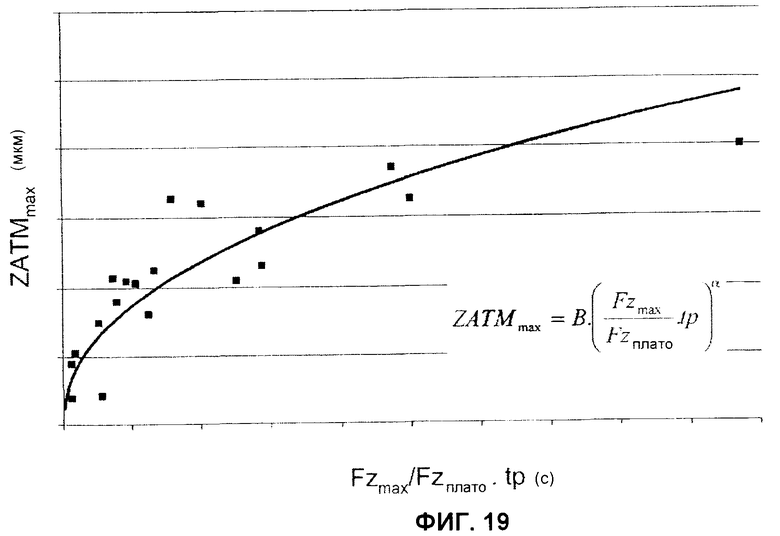

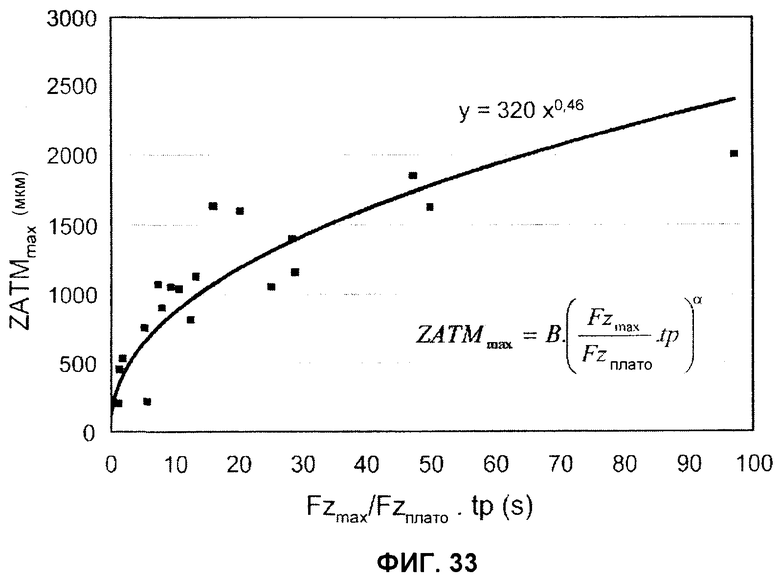

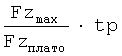

Фиг.19 - график, показывающий измеренную ZATMmax в зависимости от произведения

в случае типового отверстия с CCI+BMC+ZATM.

в случае типового отверстия с CCI+BMC+ZATM.

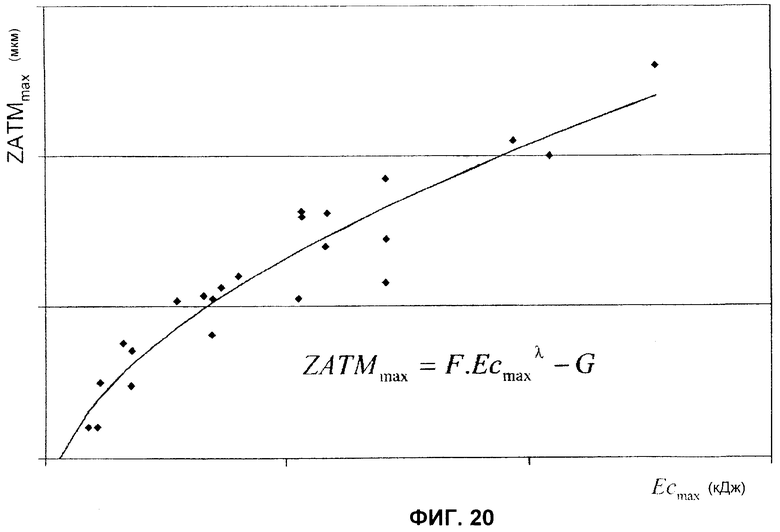

Фиг.20 - график, показывающий измеренную ZATMmax в зависимости от максимальной энергии ECmax, рассеянной при резании, выведенной из максимального момента Cmax, Vc, D и времени сверления tp, в случае типового отверстия с CCI+BMC+ZATM.

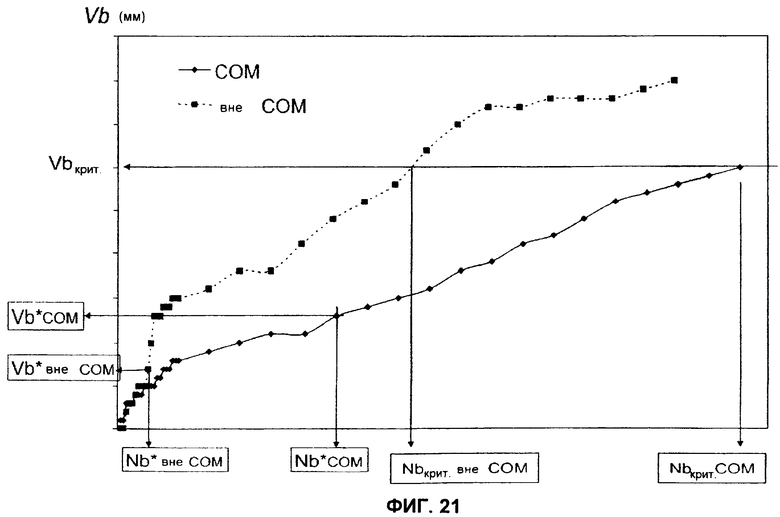

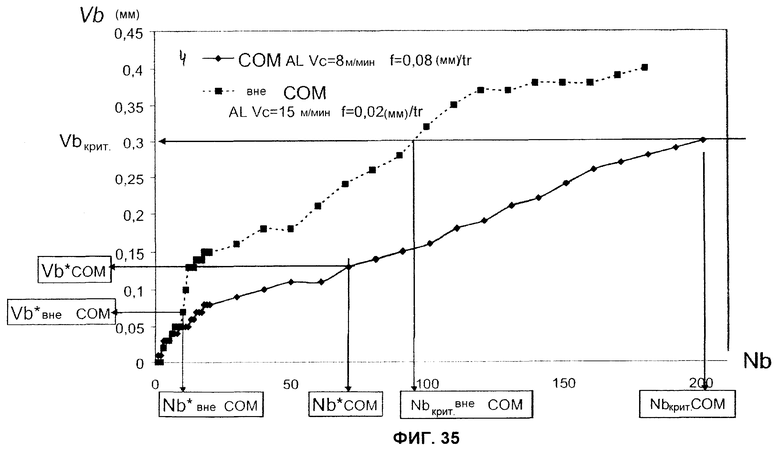

Фиг.21 - кривую, показывающую фронтальный износ Vb в зависимости от числа просверленных отверстий, при оптимальном условии резания СОМ и при другом условии резания вне СОМ, при котором первое отверстие, просверленное при помощи нового инструмента, не имеет дефектов.

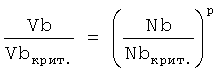

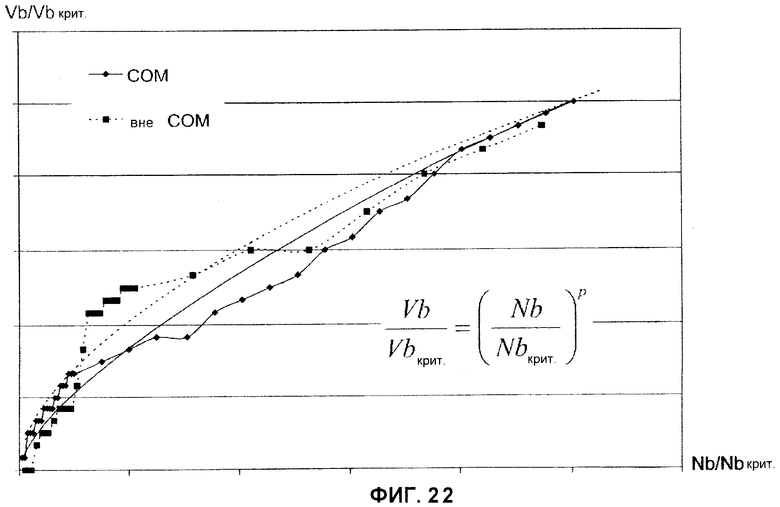

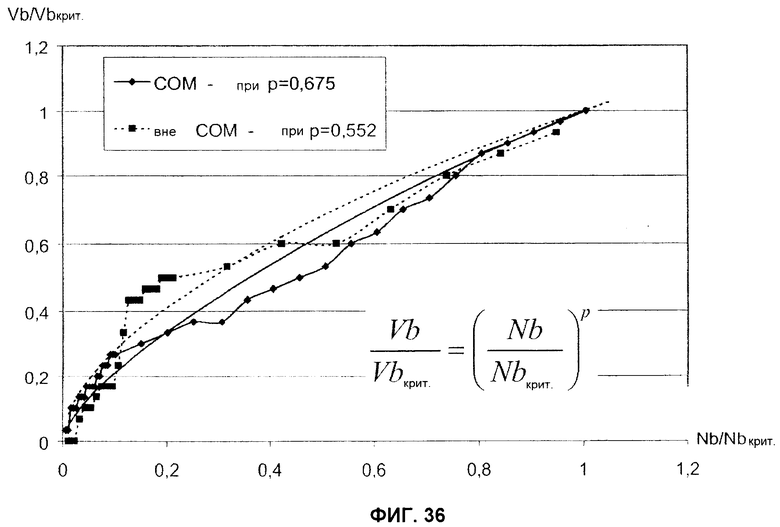

Фиг.22 - кривую, показывающую Vb/Vbкрит. в зависимости от Nb/Nbкрит., при оптимальном условии резания СОМ и при другом условии резания вне СОМ, при котором первое отверстие, просверленное при помощи нового инструмента, не имеет дефектов.

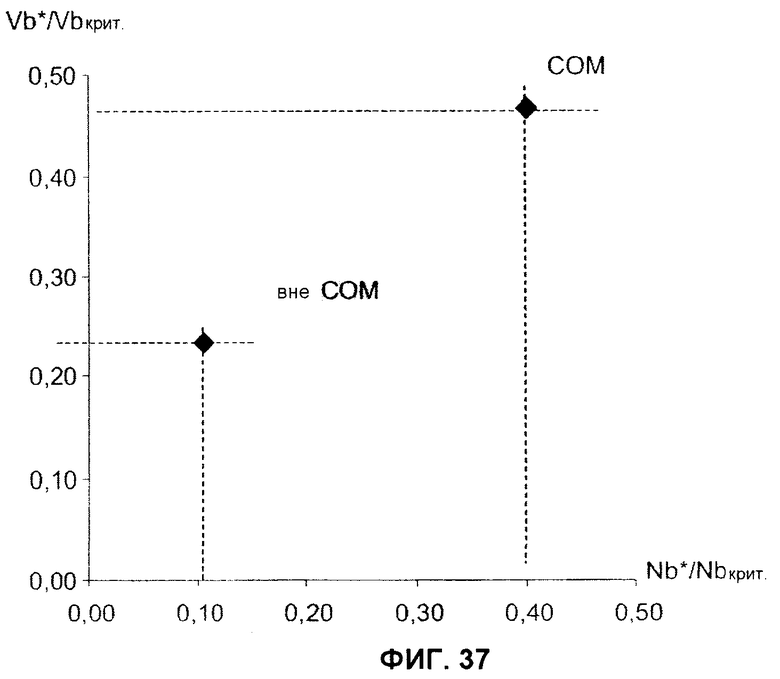

Фиг.23 - главную кривую, показывающую для условия СОМ и условия вне СОМ стандартный фронтальный износ Vb*/Vbкрит. в зависимости от Nb*/Nbкрит., соответствующий появлению дефекта для данной совокупности инструмент/материал.

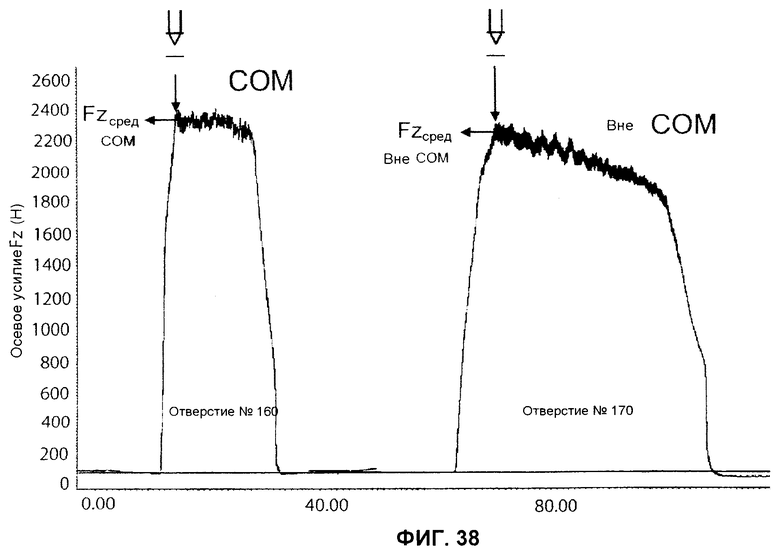

Фиг.24 - запись типовых сигналов МП для условия СОМ и условия вне СОМ после определенного числа Nb просверленных отверстий и фронтальный износ Vb сверла для рассматриваемой совокупности инструмент/материал.

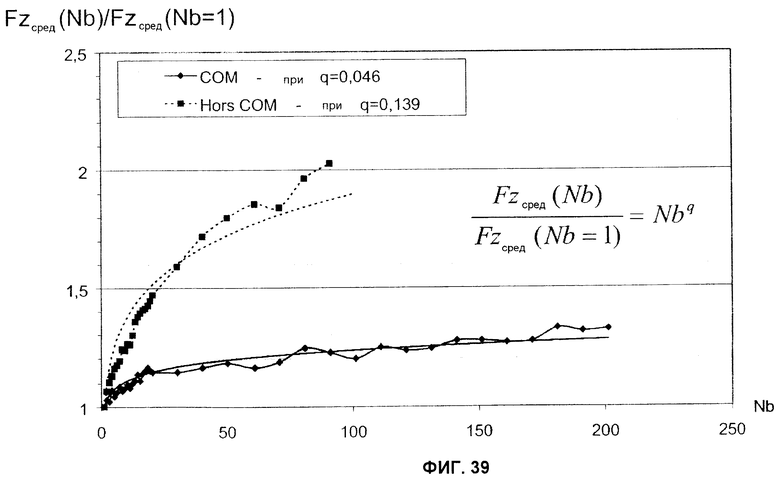

Фиг.25 - график, показывающий Fzcp(Nb)/Fzcp(Nb=1) в зависимости от Nb для условия СОМ и условия вне СОМ.

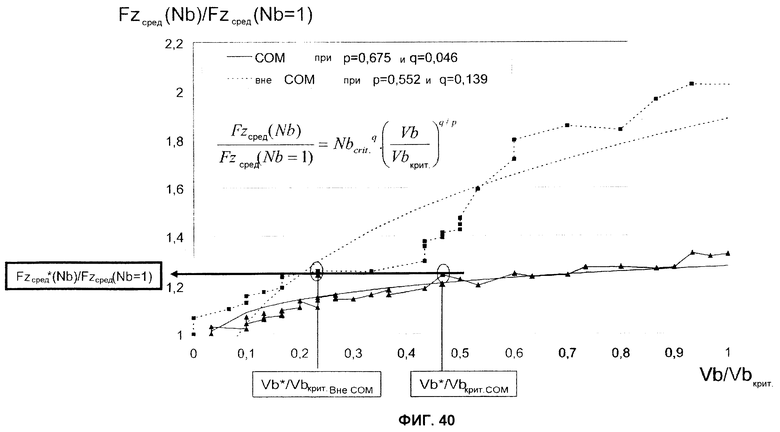

Фиг.26 - график, показывающий Fzcp(Nb)/Fzcp(Nb=1) в зависимости от стандартного износа Vb/Vbкрит., для определения критерия обнаружения Fz*cp(Nb*)/Fzcp(Nb=1) рассматриваемого дефекта (CCI), не зависящего от условий резания, и для рассматриваемой совокупности инструмент/материал.

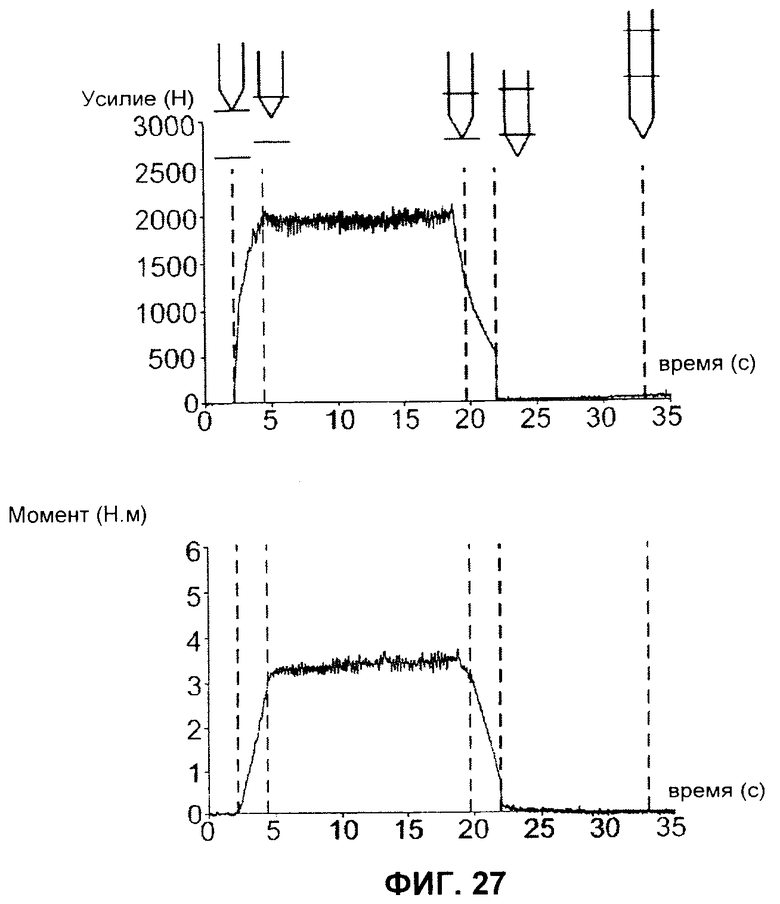

Фиг.27 - пример записи усилия и момента для типового отверстия без дефекта (AL Vc=8м/мин f=0,08мм/об).

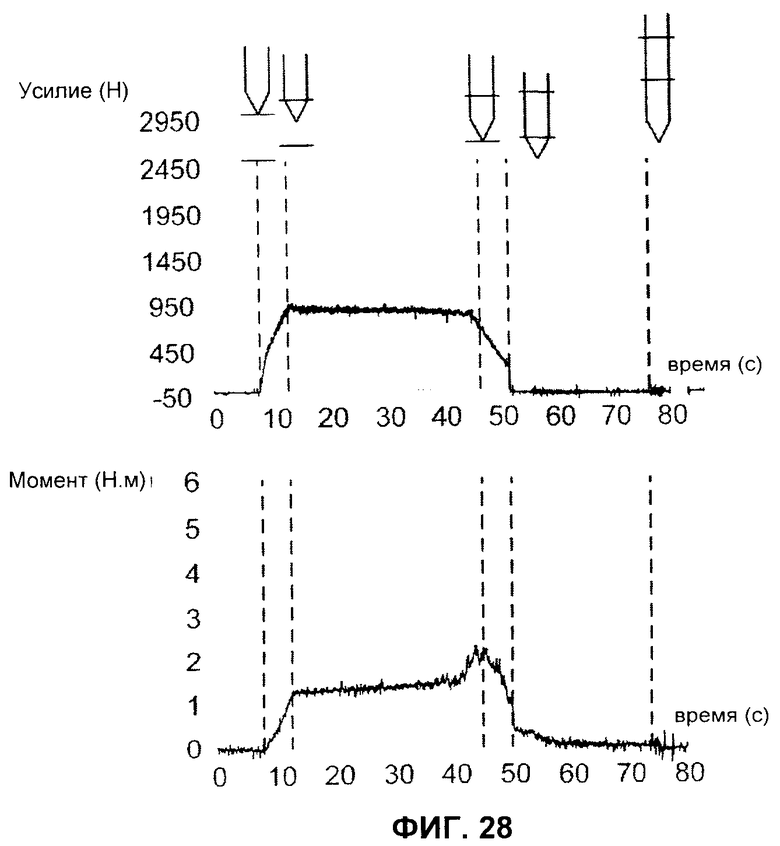

Фиг.28 - пример записи усилия и момента для типового отверстия с CCI (SL Vc=15м/мин f=0,02мм/об).

Фиг.29 - пример записи усилия и момента для типового отверстия с CCI+ВМС (SL Vc=20м/мин f=0,02мм/об).

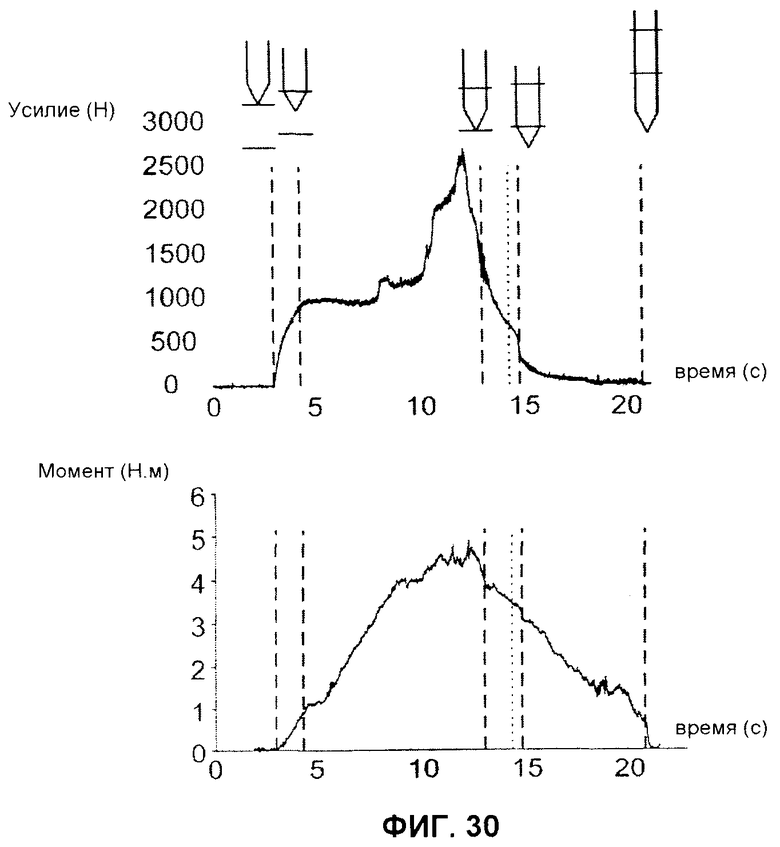

Фиг.30 - пример записи усилия и момента для типового отверстия с CCI+BMC+ZATM (SL Vc=55м/мин f=0,02мм/об).

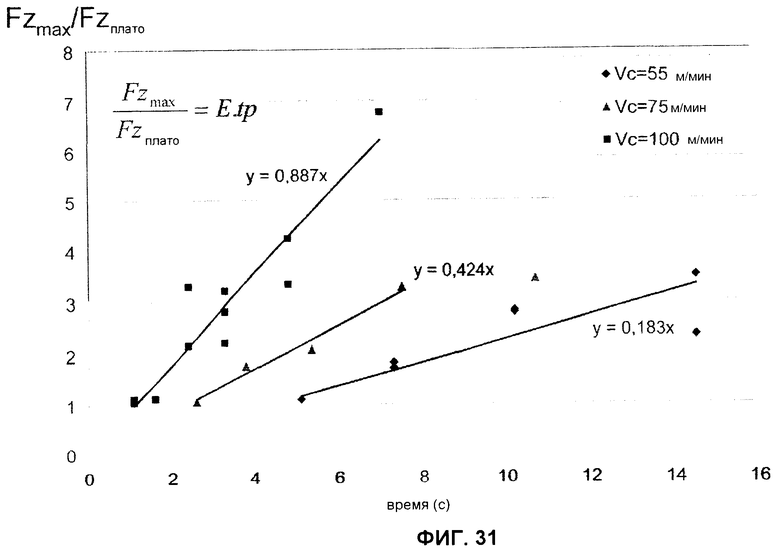

Фиг.31 - пример графика, показывающего соотношение Fzmax/Fzплато, в зависимости от времени сверления tp в случае типового отверстия с CCI+BMC+ZATM и для совокупности инструмент с покрытием WC-Co/материал Inconel 718TR.

Фиг.32 - пример графика, показывающего Е в зависимости от Vc в логарифмическом масштабе, в случае типового отверстия с CCI+BMC+ZATM и для совокупности инструмент с покрытием WC-Co/материал Inconel 718TR.

Фиг.33 - пример графика, показывающего значения измеренной ZATMmax, в зависимости от произведения

в случае типового отверстия с CCI+BMC+ZATM и для совокупности инструмент с покрытием WC-Co/материал Inconel 718TR.

в случае типового отверстия с CCI+BMC+ZATM и для совокупности инструмент с покрытием WC-Co/материал Inconel 718TR.

Фиг.34 - пример графика, показывающего значения измеренной ZATMmax, в зависимости от максимальной энергии Есmax, рассеянной при резании, выведенной из максимального момента Сmax, Vc, D, времени сверления tp, в случае типового отверстия с CCI+BMC+ZATM и для совокупности инструмент с покрытием WC-Co/материал Inconel 718TR.

Фиг.35 - пример кривой, показывающей фронтальный износ Vb, в зависимости от числа просверленных отверстий при оптимальном условии резания AL Vc=8мм/мин f=0,08мм/об (СОМ) и при другом условии резания AL Vc=15мм/мин f=0,02мм/об (вне СОМ), при котором первое отверстие, просверленное новым инструментом, не имеет дефектов.

Фиг.36 - пример кривой, показывающей Vb/Vbкрит., в зависимости от Nb/Nbкрит. при оптимальном условии резания AL Vc=8мм/мин f=0,08мм/об (СОМ) и при другом условии резания AL Vc=15мм/мин f=0,02мм/об (вне СОМ), при котором первое отверстие, просверленное новым инструментом, не имеет дефектов.

Фиг.37 - пример главной кривой, показывающей, при оптимальном условии резания AL Vc=8мм/мин f=0,08мм/об (СОМ) и при другом условии резания AL Vc=15мм/мин f=0,02мм/об (вне СОМ), стандартный фронтальный износ Vb*/Vbкрит., соответствующий появлению рассматриваемого дефекта (CCI+BMC) для данной совокупности инструмент/материал.

Фиг.38 - пример записи типовых сигналов МП усилия Fz при оптимальном условии резания AL Vc=8мм/мин f=0,08мм/об (СОМ) и при другом условии резания AL Vc=15мм/мин f=0,02мм/об (вне СОМ) после определенного числа просверленных отверстий и фронтальный износ Vb сверла для рассматриваемой совокупности инструмент/материал.

Фиг.39 - пример графика, показывающего Fzcp(Nb)/Fzcp(Nb=1), в зависимости от Nb при условии резания СОМ AL Vc=8мм/мин f=0,08мм/об и при другом условии резания вне СОМ AL Vc=15мм/мин f=0,02мм/об.

Фиг.40 - пример графика, показывающего Fzcp(Nb)/Fzcp(Nb=1), в зависимости от стандартного износа Vb/Vbкрит. для определения критерия обнаружения Fz*cp(Nb*)/Fzcp(Nb=1) рассматриваемого дефекта (CCI+BMC) независимо от условий резания и для совокупности инструмент с покрытием WC-Co/материал Inconel 718TR.

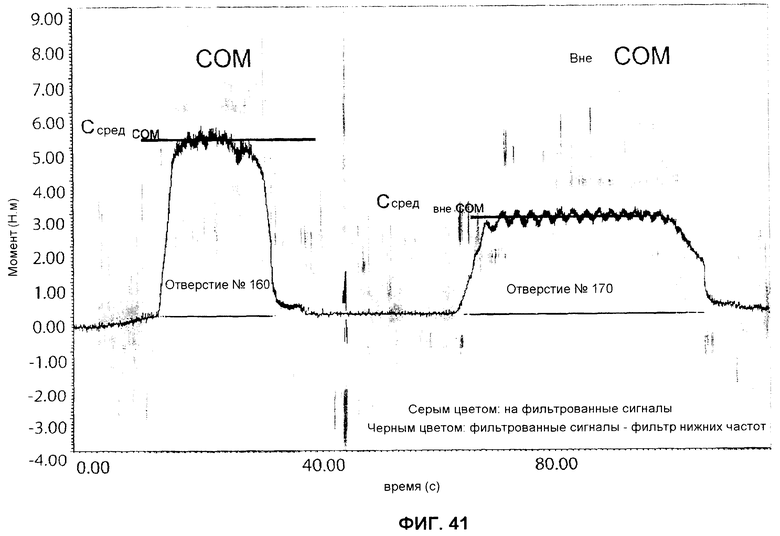

Фиг.41 - пример записи типовых сигналов МП момента С при оптимальном условии резания AL Vc=8мм/мин f=0,08мм/об (СОМ) и при другом условии резания AL Vc=15мм/мин f=0,02мм/об (вне СОМ) после определенного числа просверленных отверстий и фронтальный износ Vb сверла для рассматриваемой совокупности инструмент/материал.

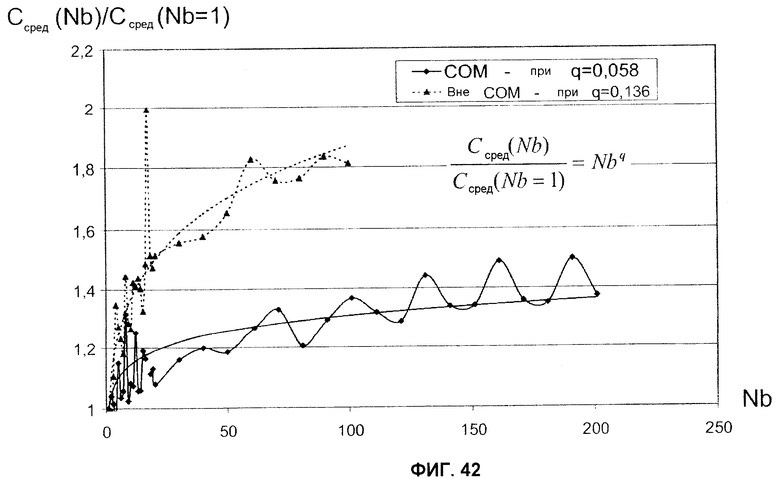

Фиг.42 - пример графика, показывающего Сcpед(Nb)/Сcpед(Nb=1) в зависимости от Nb при оптимальном условии резания AL Vc=8мм/мин f=0,08мм/об (СОМ) и при другом условии резания AL Vc=15мм/мин f=0,02мм/об (вне СОМ).

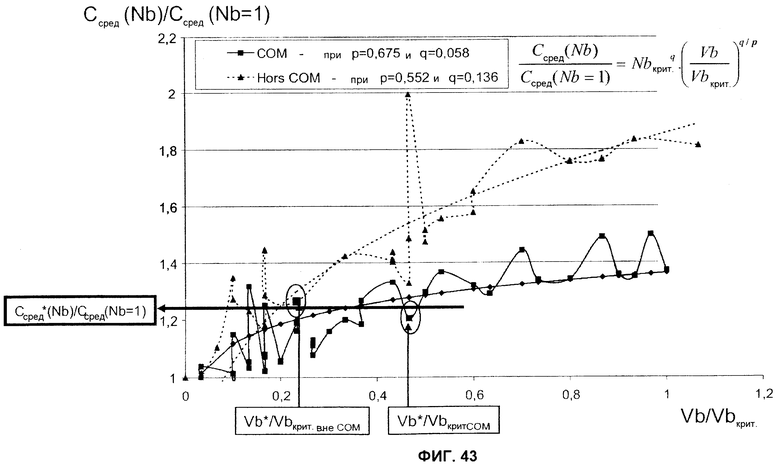

Фиг.43 - пример графика, показывающего Сcpед(Nb)/Сcpед(Nb=1), в зависимости от стандартного износа Vb/Vbкрит. для определения критерия обнаружения С*cpед(Nb*)/Сcpед(Nb=1) рассматриваемого дефекта (CCI+BMC) независимо от условий резания и для совокупности инструмент с покрытием WC-Co/материал Inconel 718TR.

Как показано на фиг.3, где изображена система 50 сбора сигналов Fz и С, параметры осевого усилия прохождения (Fz) сверла 10 в материале и момент (С), выведенный из поперечных усилий, регистрируются в зависимости от времени при помощи системы сбора. Эта система содержит стол 51 трехмерного измерения усилий, оборудованный пьезоэлектрическими датчиками, на котором закреплены тиски 5 и деталь 4, не показанные на этой фигуре. Эти датчики записывают сигналы, характеризующие поперечные усилия (Fx, Fy) и осевое усилие (Fz), которые затем усиливаются усилителем 52. После усиления сигналы дискретизируются при помощи платы считывания (колодки) 53, соединенной с микрокомпьютером 54. После этого программа считывания сигнала обеспечивает различные виды обработки для облегчения временного анализа усилий резания, например, такие как фильтрация сигналов Fz и С при помощи фильтра нижних частот. Момент С, создаваемый сверлом 10 на детали, является линейной комбинацией поперечных усилий Fx и Fy. В точке М стола измерения, определенной координатами х и у, момент соответствует следующему уравнению: С=С0+х.Fy-y.Fx, где С0 является значением момента в точке (х=0 и y=0).

На фиг.4 показаны различные этапы операции сверления в металлической плите 4 толщиной Lp. Сверло 10 диаметром D с режущей частью 11 в виде усеченного конуса вводят в контакт с деталью в момент времени t0. Ниже перечислены последовательные периоды до момента времени t4, обозначающего завершение очистки.

t1-t0: вход режущей части 11 сверла,

t2-t1: фаза сверления уголками 12 сверла,

t3-t2: выход режущей части 11 сверла,

t4-t3: трение между ленточкой 14 и поверхностью отверстия непосредственно перед подъемом сверла,

t2-t0: фаза сверления по длине Lp без очистки режущей части,

t3-t0: сверление отверстия с очисткой режущей части 11,

t4-t2: очистка сверла на длине Ld непосредственно перед его подъемом.

Оптимальные параметры резания, в частности, периферическая скорость (Vc) и проход за оборот (f) для данных сверла и материала, находятся в узком диапазоне, определенном стандартом Инструмент-Материал (стандарт AFNOR NF Е 66-520-8). Этот диапазон, называемый рабочим, обеспечивает максимальный срок службы сверла и позволяет свести к минимуму специфические усилия Кса и Kct. Отмечается, что диапазон без дефектов, определенный для нового сверла на одно отверстие, является гораздо более широким, чем рабочий диапазон сверла (СОМ). Вместе с тем, после выполнения определенного числа отверстий Nb*, гораздо меньшего, чем число, соответствующее критерию износа по скосу (Vbкрит.=0,3), появляется дефект, требующий заточки сверла. Так, оказалось, что СОМ больше сохраняет сверло, чем материал. Действительно, диапазон без дефекта сужается и даже исчезает в зависимости от степени износа по скосу кромок сверла, причем до его заточки.

Была разработана матрица испытаний таким образом, чтобы менять в широком диапазоне параметры резания (Vc, f) и геометрические параметры отверстия (Lp, D). Кроме условий резания AL, намного отличающихся от оптимальных условий, определенных стандартом AFNOR NF Е 66-520-8, было рассмотрено сверление SL при самых экстремальных условиях резания (например, при скорости, в 10 раз превышающей оптимальную скорость резания, и при 1/5 оптимального прохождения), чтобы более наглядно выявить зарождение дефектов. В этой связи каждое отверстие сверлили новым сверлом (Vb=1) для обеспечения хорошей воспроизводимости дефектов.

В случае операции сверления без дефекта было установлено, что для данных сверла и материала момент С, создаваемый сверлом, и осевое усилие прохождения Fz сверла в материале имеют стационарный режим (значения, не зависящие от времени) во время фазы сверления уголками сверла между моментами времени t1 и t2. На фиг.5 и 6 показано изменение этих параметров в зависимости от времени.

В случае отверстия без дефекта продольный разрез показывает, что:

- Риски от обработки равномерно распределены и отстоят друг от друга на расстояние половины прохода (сверло с двумя носиками) или прохода (сверло с одним носиком) и имеют наклон под углом, близким к 0°, относительно оси, перпендикулярной к оси отверстия (фиг.7а);

- Неглубокие спиралевидные царапины были произведены носиками во время подъема сверла (фиг.7b) и имеют наклон под углом β';

- Металлургическое состояние отверстия не подверглось изменениям под действием температуры (фиг.7с); может наблюдаться очень незначительная поверхностная деформация, сопровождающаяся остаточными напряжениями;

- По краю отверстия не наблюдалось никаких изменений микротвердости;

- Шероховатость отверстия является нормальной, то есть характерной для глубины рисок от обработки для рассматриваемого прохода;

- Цвет боковой поверхности отверстия и его входной и выходной сторон не изменился, что свидетельствует об отсутствии окисления и большого повышения температуры на краю отверстия;

- Как на выходе, так и на входе отверстия практически не отмечено заусенца, характерного для выдавливания материала.

Было установлено, что обнаружение дефектов на краю отверстия можно осуществлять, исходя из формы кривых измерения Fz и С во время операции сверления. Серьезность этих дефектов определяется оценкой по критериям и их локализацией между нижним пределом и верхним пределом.

В случае необходимости, во время операции сверления определяют участок под кривой сигналов.

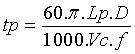

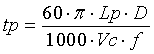

Из сигналов выводят комплекс дополнительных значений (tp, td, t*Fz=0 и t3*) для того, чтобы, с одной стороны, проверить точность программирования параметров резания (Vc, f) и, с другой стороны, подтвердить путем расчетов некоторые геометрические характеристики отверстия (β', Lb).

Разрушающие исследования, неизбежные для оценки серьезности дефектов, состоят в металлургическом анализе продольных разрезов типовых отверстий. Корреляции между микроструктурными состояниями, типологией сигналов Fz и С, соотношениями Fzmax/Fzплато, Cmax/Сплато или, в случае необходимости, соотношениями УчастокFzmax/УчастокFzплато и диапазонами изменения между нижним пределом и верхним пределом позволили классифицировать и количественно определить дефекты по трем типам.

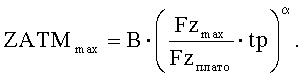

Было отмечено, что соотношение Cmax/Сплато является наиболее существенным для характеристики любого типа дефекта. Тем не менее соотношение Fzmax/Fzплато позволяет судить об износе сверла во время сверления, причем в области серьезных дефектов (выгорание). Для любого типа дефектов (CCI, BMC, ZATM) соотношение Cmax/Сплато увеличивается при возрастании Vc и снижении f. В зависимости от параметров резания и геометрических параметров отверстия смогли определить только максимальную толщину зоны термомеханического влияния ZATMmax:

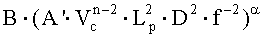

ZATM max = B·(A'·V c n-2 ·L p 2 ·D 2 ·f -2 ) α

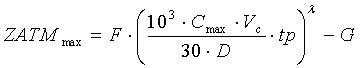

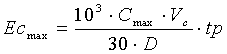

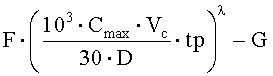

Критерий серьезности, определяемый толщиной ZATMmax, можно также выразить в зависимости от максимальной энергии Есmax, рассеянной при резании, выведенной из максимального момента Сmax, Vc, D и времени сверления tp:

где

где

Описание первого типового отверстия с CCI

Это первое типовое отверстие содержит дефект, называемый прилипанием дробленой стружки (CCI). Наблюдения, произведенные на большом количестве проб, позволили определить характеристики этого типа дефекта:

- Фрагменты дробленой стружки (CI) прикипают к поверхности отверстия детали 4 и имеют направление, перпендикулярное к оси отверстия (фиг.8а);

- Большая шероховатость;

- На поверхности отверстия и на входной и выходной сторонах не наблюдается появления цвета и, следовательно, окисления, что свидетельствует об умеренном повышении температуры на краю отверстия;

- Прилипание дробленой стружки является переменным (фиг.8b);

- Стружка более или менее заглублена в материал (фиг.8с);

- Металлургическое состояние отверстия не претерпело термических изменений; вместе с тем на поверхности отверстия появилась незначительная зона деформации, сопровождаемая остаточными напряжениями;

- Не обнаружено изменения микротвердости в толще материала;

- Заусенец имеет небольшие размеры на выходе отверстия (фиг.8d) и отсутствует на входе отверстия.

Появление дефекта этого типа трудно обнаружить и количественно определить при помощи сигналов Fz и С. Для некоторых совокупностей инструмент/материал и/или для определенного первоначального износа инструмента по задней поверхности усилия могут более или менее выявить этот тип дефекта. Как правило, изменения во времени параметров Fz и С, соответствующих CCI, имеют вид, показанный на фиг.9 и 10, при этом наблюдалось следующее:

Осевое усилие имеет стационарный режим, определенный Fzплато. Иногда отмечается незначительное уменьшение параметра Fz между моментами времени t1 и t2, которое, видимо, свидетельствует о повышении температуры, при котором снижается предел упругости обрабатываемого материала;

- Для момента, после установления горизонтального участка кривой (Сплато), этот участок имеет небольшие флуктуации, начиная с tc* незадолго до t2, пока режущие кромки не достигнут t3. Это незначительное увеличение момента, начиная с tc*, связано с достаточным повышением температуры в конце сверления, вызывающим, с одной стороны, состояние натяга между сверлом и отверстием и, с другой стороны, прилипание значительного количества не удаленных стружек.

Если увеличение момента происходит намного раньше между t1 и t2, то это явно свидетельствует о появлении ВМС или даже ZATM (эти два типа дефектов будут представлены ниже) в дополнение к CCI.

Таким образом, прилипание дробленой стружки можно обнаружить на основании изменения диапазона соотношения [Сmax/Сплато]ССI>1 и соотношения [Fzmax/Fzплато]CCI=1. Количественное определение CCI осуществляют путем оценки соотношения Cmax/Сплато (или участков), которое является критерием серьезности CCI. Степень перекрывания стружек на боковой поверхности отверстия повышается, когда увеличивается соотношение Cmax/Сплато.

Описание второго типового отверстия с CCI+BMC

Это типовое отверстие характеризуется линией сильного сдвига и перемешивания материала, называемой ВМС, которая иногда сопровождается дефектом CCI. Эта ВМС появляется в результате перемешивания между материалом на поверхности отверстия и сильной концентрации дробленых стружек. После этого весь подвергнутый сдвигу материал расплющивается на поверхности отверстия во время резания, затем сглаживается ленточками во время подъема сверла.

Наблюдения за продольным разрезом отверстия позволили определить следующие характеристики этого типа дефекта:

- Появляется множество спиралевидных царапин на поверхности BMC, образуемых ленточками во время подъема сверла и имеющих наклон под углом β' (фиг.11а);

- Происходит изменение цвета на боковой поверхности отверстия, свидетельствующее об окислении (фиг.11а);

- Очень незначительная шероховатость, связанная с раздвиганием материала во время фазы сверления и подъема сверла;

- Частичная или полная высота боковой поверхности отверстия затронута образованием линии сдвига материала (фиг.11а и 11b). Эта ВМС сопровождается образованием под ней линии пластической деформации (BDP), характеризующейся повышением твердости в расположенном ниже слое, в результате расплющивания стружек ленточками сверла по время резания (фиг.11с);

- Под BDP не наблюдается никакого изменения металлургического состояния;

- Заусенец на выходе отверстия имеет размер, больший, чем при CCI (фиг.11d).

На практике этот тип дефекта ВМС чаще всего связан с дефектом типа заглубленного CCI (фиг.11c) или прикипевшего CCI (фиг.11f) в этой ВМС (понятие комбинации дефектов).

Для этого случая на фиг.12 и 13 показано изменение во времени параметров Fz и С. При этом наблюдается:

- Установление стационарного режима при осевом усилии между t1 и t2 и иногда незначительное увеличение этого усилия, связанное с повышением температуры и, следовательно, с понижением предела упругости;

- Сильное ступенчатое увеличение момента, начиная с tc* незадолго до t2, и до максимума ближе к t0, к которому подходят режущие кромки сверла;

- Металлургические анализы показали, что tc* не соответствует началу ВМС в глубине отверстия. Действительно, сильный сдвиг материала происходит в основном напротив зоны резания. В зависимости от рассматриваемых условий сверления это явление сдвига приводит к более или менее быстрому повышению температуры. При достижении порогового значения температуры tc* увеличение момента можно объяснить интенсификацией двух сопутствующих явлений, уже описанных для типового отверстия с CCI: с одной стороны, более сильное состояние натяга между сверлом и отверстием и, с другой стороны, сильное прилипание стружек к поверхности отверстия;

- Сглаживание всего подвергнутого сдвигу материала на поверхности отверстия, образующего ВМС, видимо, происходит во время фазы очистки корпуса сверла между t3 и t4. Если бы увеличение момента произошло гораздо раньше между t1 и t2, то наверняка наблюдалось бы образование ZATM (этот дефект описан ниже) дополнительно к CCI+BMC.

Комбинация дефектов CCI+BMC может быть обнаружена на основании диапазона изменения соотношения

[Cmax/Сплато]CCI+BMC>[Cmax/Сплато]CCI>1

и соотношения [Fzmax/Fzплато]CCI+BMC=1. Как и в случае прилипания дробленой стружки, количественное определение этого типа дефекта выражается соотношением Cmax/Сплато или, в случае необходимости, соотношением участков. Высота этой линии сдвига материала на боковой поверхности отверстия увеличивается при увеличении соотношения Cmax/Сплато.

Описание третьего типового отверстия с CCI+BMC+ZATM

Это третье типовое отверстие имеет дефекты CCI, BMC, а также третий типовой дефект, называемый зоной термомеханического влияния ZATM.

На фиг.14 показан продольный разрез отверстия, просверленного в детали 14, в котором присутствуют все три типа дефектов, показанные в увеличенном виде на фиг.14b, 14c, 14d и 14е.

Комбинации дефектов CCI и ВМС, показанные на фиг.14b и 14с, относятся к тому же типу, что и комбинации, наблюдаемые в типовых отверстиях CCI+BMC (фиг.11е и 11f).

Иногда наблюдают комбинацию дефектов CCI+ZATM. На фиг.14d показана ZATM, в которую заглублена дробленая стружка.

На фиг.14е показана зона термомеханического влияния ZATM, находящаяся на выходе отверстия. Она характеризуется «V»-образным профилем твердости, то есть уменьшением твердости края отверстия до половины глубины ZATM, затем повышением твердости на второй половине глубины до значения, соответствующего твердости исходного материала.

Различают две формы ZATM: треугольную форму (ZATMt) или прямоугольную форму (ZATMr), что показано на фиг.14f. На эти формы ZATM влияет соотношение Lp/D.

Как правило, ZATM обнаруживают по следующим признакам:

- Наблюдаются цветовые ореолы в виде колец на входной и выходной сторонах отверстия для ZATMr (фиг.14g) и только на выходной стороне для ZATMt. Диаметр этих ореолов равен D+2.ZATMmax.

- Эти цветовые ореолы сопровождаются значительным выдавливанием материала (заусенец) на выходе и иногда даже на входе отверстия. Заусенец на выходе отверстия может быть сплошным и иметь небольшую толщину или может быть прерывистым/фрагментарным и иметь большую толщину (фиг.14f). Его присутствие можно обнаружить по сигналу Fz и, в частности, его длину определяют между t*3 и t*Fz=0, соответствующим возврату к нулевой нагрузке усилия. Ближе к выходу отверстия, учитывая экстремальные условия сверления, сверло выдавливает больше материала, чем режет, по причине сильного повышения температуры материала (что связано с резким понижением его механических свойств) и деградации уголков сверла (типа окалины и термической усталости) и даже изменения его геометрии.

Все эти металлургические и геометрические характеристики очень сильно отличают эту комбинацию дефектов от ранее упоминавшейся комбинации CCI+BMC, которая характеризуется меньшим выдавливанием материала, отсутствием цветового ореола на входной и выходной сторонах отверстия и незначительной деградацией сверла.

На фиг.15 и 16 показано изменение параметров Fz и С для типового отверстия с комбинацией дефектов CCI+BMC+ZATM. В данном случае наблюдают:

- Установление стационарного режима по осевому усилию, которое иногда слегка уменьшается из-за понижения предела упругости обрабатываемого материала в результате повышения температуры, причем до t*Fz;

- t*Fz не соответствует положению начала ZATM в глубине отверстия, а скорее говорит о начале износа сверла. За пределами t*Fz усилие постепенно повышается или представляет собой последовательность небольших горизонтальных участков, за которой следует более выраженный подъем. Эта совокупность признаков свидетельствует об очень сильной деградации режущих кромок, и чем больше снижается прочность и уменьшается толщина материала под сверлом, тем больше уменьшается усилие, которое должно производить сверло для деформации материала (образование заусенца);

- По соотношению Fzmax/FZплато можно судить о деградации сверла;

- Контроль за деградацией инструмента состоит в сравнении теоретического времени t3, начиная от которого носики сверла начинают выходить, с временем t*3, снимаемым экспериментально с сигнала усилия Fz. Оказывается, что в случае сильных выгораний со значительной деградацией сверла это теоретическое время t3 систематически меньше экспериментального времени t*3. Действительно, поскольку уголки сверла оказываются сильно изношенными (потеря геометрии), наибольшее сечение сверла оказывается уже не на уровне уголков, а выше;

- Длину заусенца на выходе можно определить, засекая время между t*3 и t*Fz=0;

Момент начинается с очень короткого горизонтального участка до tc*, затем постоянно увеличивается, пока незадолго до t2 не достигнет максимума, соответствующего максимальному усилию;

- В отличие от двух других типовых отверстий CCI и CCI+BMC это типовое отверстие CCI+BMC+ZATM имеет гораздо более ранее tc* между t1 и t2; и происходящие явления имеют такую же природу, но являются гораздо более интенсивными. Действительно, повышение температуры происходит гораздо быстрее, что объясняется очень плохими условиями сверления. Скорость повышения момента до C*Fz свидетельствует, с одной стороны, о состоянии гораздо более сильного натяга между сверлом и отверстием для этого типового отверстия, чем для двух других, и, с другой стороны, об очень сильном перемешивании материала между поверхностью отверстия и большим количеством стружек. Иногда это повышение температуры проявляется в уменьшении усилия до t*Fz (до начала деградации сверла), что связано с понижением предела упругости обрабатываемого материала;

- При t*Fz момент достигает значения C*Fz, за пределами которого скорость увеличения момента колеблется из-за плохого качества сверления;

- Между ts и t4 момент уменьшается менее резко для этого типового отверстия, чем для типового отверстия CCI+BMC. Это свидетельствует о сильном трении ленточек в отверстии и о более медленном охлаждении совокупности инструмент/материал, что может сказаться на термическом цикле детали и, следовательно на ZATM.

В отличие от типового отверстия с CCI и от типового отверстия с CCI+BMC третье типовое отверстие с CCI+BMC+ZATM можно обнаружить по моменту и/или осевому усилию на основании диапазона изменения соотношения [Cmax/Cплато]CCI+BMC+ZATM>[Cmax/Cплато]CCI+BMC>1 и соотношения [Fzmax/Fzплато]CCI+BMC+ZATM>1.

Определение ZATM max на основании анализа осевого усилия

Согласно другому отличительному признаку настоящего изобретения, критерий серьезности дефектов по этому третьему типовому отверстию устанавливают путем определения максимального значения толщины ZATM в зависимости от геометрических параметров (Lp, D) и условий резания (Vc, f).

Эту критическую толщину вычисляют по следующей формуле:

ZATM max = B·(A'·V c n-2 ·L p 2 ·D 2 ·f -2 ) α

Параметры А', B, α и n являются постоянными величинами, присущими совокупности инструмент/материал, которые и требуется определить.

Далее следует описание операции в 4 этапа, позволяющей осуществить идентификацию этих 4 постоянных А', B, α и n, соответствующих рассматриваемой совокупности инструмент/материал.

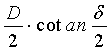

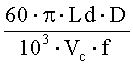

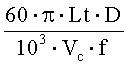

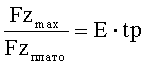

Этап 1: Графически отображают соотношение Fzmax/Fzплато в зависимости от времени сверления tp, измеренного и вычисленного при помощи отношения:

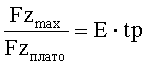

В этом случае соотношение может принимать следующий вид (фиг.17):  (1)

(1)

Наклон Е прямой напрямую зависит от Vc согласно отношению:

E = A.60-n .V c n (2)

Этап 2: Определяют постоянные А и n, построив Е в зависимости от Vc в логарифмическом масштабе (фиг.18):

ln E = n.ln V c + ln(A.60-n)

Этап 3: Определяют постоянные В и α, построив экспериментальные значения ZATMmax в зависимости от произведения

и осуществив их аппроксимацию при помощи закона степени типа (фиг.19):

и осуществив их аппроксимацию при помощи закона степени типа (фиг.19):

Этап 4: Комбинируют отношения (1), (2) и (3), чтобы выразить критерий серьезности, основанный на толщине ZATMmax, в зависимости от геометрических параметров (Lp, D) и параметров резания (Vc, D).

ZATM max = B·(A'·V c n-2 ·L p 2 ·D 2 ·f -2 ) α, где A' = A·(10 -6 ·60 2-n ·π 2 )

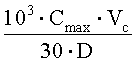

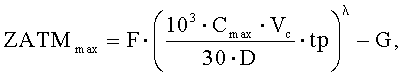

Определение ZATM max на основании анализа момента

В дополнение к критерию серьезности, построенному на основании сигнала Fz, определяют другой критерий на основании момента. Он состоит в выражении измеренной толщины ZATMmax в зависимости от максимальной энергии Есmax, рассеянной при резании, выведенной из максимального момента Сmax, Vc, D и рассчитанного или измеренного времени сверления tp (фиг.20):

, где

, где  и λ, F и G являются тремя постоянными величинами, присущими рассматриваемой совокупности инструмент/материал.

и λ, F и G являются тремя постоянными величинами, присущими рассматриваемой совокупности инструмент/материал.

Анализ участков

Этот анализ состоит в вычислении участков под кривыми Fz(t) и C(t), принимая во внимание все развитие сверления одного и того же отверстия или ряда отверстий, просверленных одним и тем же инструментом.

В частности, он применяется для двух следующих случаев:

- когда сигналы Fz(t) и C(t) дефекта любого типа отличаются от вышеуказанных сигналов (несоблюдение значения горизонтального участка кривой и/или максимального значения);

- когда соотношения Cmax/Cплато и/или Fzmax/Fzплато являются одинаковыми для двух одинаковых типовых отверстий, тогда как серьезность дефекта отличается;

- когда сигналы Fz и С характеризуются увеличением амплитуды на нескольких отверстиях, просверленных при постоянных условиях сверления.

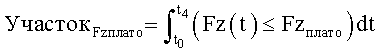

Ниже приводится выражение участков на основании сигнала Fz, которое можно напрямую транспонировать на сигнал С:

- Участок под кривой Fz(t) от t0 до t4 для Fz, меньшего или равного Fzплато, соответствует отсутствию дефекта, то есть

- Участок под кривой Fz(t) для Fz, находящегося между Fzmax и Fzплато, выражает присутствие дефекта(ов), то есть

- Участок под кривой Fz(t) для Nb=1 соответствует отсутствию дефекта и износу инструмента, то есть

- Участок под кривой FzNb(t) соответствует износу инструмента с присутствием или отсутствием дефекта(ов) после количества Nb просверленных отверстий, то есть

После этого вычисляют, с одной стороны, соотношения участков УчастокFzmax/УчастокFzплато и/или УчастокСmax/УчастокCплато для количественного определения серьезности дефекта во время сверления отверстия и, с другой стороны, соотношения участков УчастокFzсред(Nb)/УчастокFzсред(Nb=1) и/или УчастокСсред(Nb)/ УчастокСсред(Nb=1) для количественного определения серьезности дефекта во время сверления ряда отверстий.

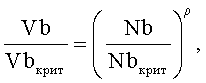

Влияние износа сверла по Vb на обнаружение типового дефекта

Критерий обнаружения типового дефекта в результате износа сверла по задней поверхности установили на основании МП за неимением возможности обнаружить этот дефект по форме сигналов.

Для условий резания (Vc, f) в области «отсутствие дефекта», определенной для нового инструмента на отверстие (Nb=1, Vb≈0), влияние фронтального износа сверла на появление типового дефекта учитывают на основании Fz(t) при помощи следующей операции, которая впрочем может быть применена и для сигнала C(t):

Этап 1:

- Строят график износа сверла по Vb в зависимости от количества просверленных отверстий Nb при условиях резания AL в области «отсутствие дефекта», в частности, для условия СОМ и условия вне СОМ (фиг.21);

- Из предыдущей кривой выводят критическое число отверстий Nbкрит., соответствующее критерию заточки сверла (Vbкрит.=0,3 мм), для каждого исследуемого условия резания (Vc, f). Значение Nbкрит. данного условия резания выражает в этом случае срок службы сверла;

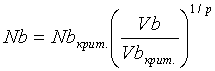

- Определяют постоянную величину р, построив график значений Vb/Vbкрит. в зависимости от значений Nb/Nbкрит. и произведя их аппроксимацию в соответствии с законом степени типа (фиг.22):

Этап 2:

На основании разрушающих исследований обнаруживают рассматриваемый типовой дефект и из него выводят соответствующее значение Vb, обозначенное Vb*. Отношение Vb в зависимости от Nb позволяет связать с числом просверленных отверстий Nb* износ инструмента Vb*, соответствующий появлению самого первого рассматриваемого дефекта;

- Для каждого из исследуемых условий резания строят главную кривую Vb*/Vbкрит. в зависимости от Nb*/Nbкрит.(фиг. 23).

Этап 3:

- После каждого просверленного отверстия определяют Fzсред в материале на входе режущих кромок (фиг.24) и, в случае необходимости, - участки сигналов, выведенные из МП. Увеличение Fzсред в зависимости от Nb свидетельствует о плохом качестве резания и характеризует возрастающий фронтальный износ сверла. Уменьшение же Fzсред между t1 и t2 свидетельствует о соответствующем нагреве между сверлом и материалом, который способствует прилипанию стружек и, в частности, условию «вне СОМ».

Этап 4:

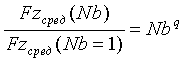

- Определяют параметр q путем построения графика значений Fzсред(Nb)/Fzсред(Nb=1) в зависимости от Nb для разных рассматриваемых условий резания и путем их аппроксимации при помощи закона степени типа (фиг.25):  .

.

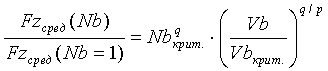

- Исходя из отношения, заданного на этапе 1, число отверстий Nb может быть выражено в виде:  . Следовательно, для данной совокупности инструмент/материал Fzсред(Nb)/Fzсред(Nb=1) в зависимости от стандартного износа Vb/Vbкрит. выражается следующим отношением:

. Следовательно, для данной совокупности инструмент/материал Fzсред(Nb)/Fzсред(Nb=1) в зависимости от стандартного износа Vb/Vbкрит. выражается следующим отношением:  .

.

На предыдущие кривые (фиг.26) переносят Vb*/Vbкрит., соответствующее появлению рассматриваемого дефекта для каждого исследуемого условия резания, и на основании этого выводят Fz*сред(Nb*)/Fzсред(Nb=1), которое является искомым критерием обнаружения. Оказывается, этот критерий не зависит от условий резания и в этой связи может рассматриваться как характеристика, присущая исследуемой совокупности инструмент/материал.

Следовательно, любая МП-сигнатура просверленного отверстия, сделанного инструментом с износом по Vb, для которого Fzcpeд(Nb)/Fzсред(Nb=1)>Fz*cpeд(Nb*)/Fzcpeд(Nb=1), указывает на наличие рассматриваемого дефекта.

Эта же операция может быть предпринята с анализом участков (см. предыдущий параграф) для определения критерия обнаружения типового дефекта в результате износа сверла по задней поверхности. В этом случае участок рассматриваемого дефекта переносят на участок, соответствующий отсутствию дефекта и определенный для первого отверстия.

Пример анализа сигналов Fz и С для совокупности инструмент с покрытием WC-Co/ материал Inconel 718 TR

Предложенная выше операция была использована для совокупности инструмент с покрытием WC-Co/ материал Inconel 718 TR с целью определения критериев серьезности дефектов, появляющихся во время сверления.

Были определены испытательная матрица и конфигурация сверления, а именно:

- Прямое отверстие, выполненное с постоянным опусканием сверла (то есть без цикла очистки по время операции сверления) на 15 мм независимо от длины сверления;

- Сверление со смазкой и без смазки;

- Наружная смазка через патрон (давление 6 бар, расход 22л/мин). Смазочное вещество состоит из смеси вода/растворимое масло с концентрацией 6% по объему;

- Моноблочный инструмент из твердого сплава WC-Co от фирмы Sandvik типа [R415.5-0700-50-8C1], содержащий две режущие кромки, два отверстия для внутренней смазки, покрытие TiAlN, угол δ в вершине инструмента, равный 140°;

- Удержание сверла в патроне при помощи прецезионного зажима ERϕ7-8;

- Материал Inconel 718 TR с размером зерна ASTM 10, термическая обработка закалкой - двойной отпуск 720°С/620°С и макротвердость HRC43;

- Соединение между патроном и шпинделем обеспечено конусом HSK63 фирмы Kennametal-Hertel;

- Станок Huron KX10, оборудованный столом Kistler измерения трехмерных усилий (Fx, Fy, Fz);

- Диаметр сверла: 5-10 мм

- Длина сверления: 2,1-12 мм

- Скорость резания: 3-100 м/мин;

- Проход за оборот: 0,01-0,15 мм/об;

- По меньшей мере, 2 отверстия просверлены при условии резания новым сверлом на отверстие.

Сигналы Fz и С (фиг.27, 28, 29 и 30) были зарегистрированы при помощи вышеупомянутой системы сбора. В данном случае имели место три типа дефектов рассматриваемой совокупности инструмент/материал. МП-сигнатуры каждого из дефектов полностью совпадают с ранее указанными.

Типовое отверстие без дефекта

Для рассматриваемой совокупности инструмент/материал и соотношения Lp/D=8,5/7 оптимальными условиями сверления AL, определенные в соответствии со стандартом AFNOR NF E 66-520-8, являются следующие: Vc=8м/мин, f=0,08мм/об. Эти условия сверления характеризуются (фиг.27):

- Стационарным режимом по Fz (Fzплато=1800 Н);

- Стационарным режимом по С (Сплато=3,6 Н·м);

- Соотношениями Сmax/Сплато и Fzmax/Fzплато, равными 1.

Типовое отверстие с дефектом CCI (фиг.28)

В отличие от предыдущего случая сверление осуществляют без смазки, и оно характеризуется небольшим уменьшением на ~5% Fzплато между t1 и t2. Соотношение Сmax/Сплато изменяется от 1,2 до 2,5.

Типовое отверстие с комбинацией дефектов CCI+BMC (фиг.29)

Она характеризуется соотношением Сmax/Сплато, находящимся в пределах от 2,5 до 5, и наблюдается как при сверлении AL, так и при сверлении SL.

Типовое отверстие с комбинацией дефектов CCI+BMC+ZATM (фиг.30)

Это типовое отверстие характеризуется соотношением Сmax/Сплато>5 для сверления SL и соотношением Fzmax/Fzплато, намного превышающим 1, в отличие от двух предыдущих типовых отверстий, где Fzmax/Fzплато равно 1. Это соотношение осевых усилий свидетельствует о деградации сверла. При Lp/D≥1,2 наблюдается треугольная ZATM, а при Lp/D≤1,2 наблюдается прямоугольная ZATM.

Критерий серьезности ZATM на основании Fz (фиг. 31, 32 и 33)

Была произведена операция из 4 этапов, целью которой было выведение формулы для определения ZATMmax в зависимости от параметров резания и геометрических параметров. Постоянными n, α, A, A' и В, присущими совокупности инструмент с покрытием WC-Co/материал Inconel 718TR, являются:

n=2,65

α=0,46

A=0,21 c1,65·м-2,65

A'=1,46·10-7 c1,65·м-2,65

В=320 мкм.с-0,46

Критерий серьезности ZATM на основании момента (фиг. 34)

Для разных условий резания и разной геометрии отверстий толщину ZATMmax вычисляют при помощи вышеупомянутой операции. Постоянными F, λ и G, присущими совокупности инструмент с покрытием WC-Co/материал Inconel 718TR, являются:

F=12,7 мкм.J-0,53

G=365 мкм

λ=0,53

Критерий обнаружения аномалии типа CCI+BMC в результате износа инструмента по Vb (фиг.35-43)

Разрушающие анализы отверстий показали появление двух типовых дефектов CCI и ВМС с износом сверла по Vb в условиях резания AL, которые не считаются слишком сложными (Vc≤Vcкрит.). Испытания на усталостную прочность показали, что комбинация дефектов типа CCI+BMC оказалась более критической, чем только один дефект CCI.

Была осуществлена операция из 4 этапов с целью установления критерия обнаружения дефекта типа CCI+BMC в результате износа сверла по задней поверхности при двух следующих условиях резания

СОМ: Со смазкой Vc=8 м/мин f=0,08 мм/об

Вне СОМ: Со смазкой Vс=15 м/мин f=0,02 мм/об

Характеристическими параметрами для этой операции являются:

Критериями обнаружения рассматриваемой комбинации дефектов типа CCI+BMC в результате износа по Vb, присущими для совокупности инструмент с покрытием WC-Co/материал Inconel 718TR и не зависящими от выбранных условий резания являются:

- Fz*сред(Nb*)/Fzсред(Nb=1)=1,25, то есть превышение на 25% среднего осевого усилия по сравнению с усилием, измеренным на первом отверстии, для нового сверла;

- С*сред(Nb*)/Ссред(Nb=1)=1,23, то есть превышение на 23% среднего осевого усилия по сравнению с усилием, измеренным на первом отверстии, для нового сверла.

Ниже приведены все символы, упомянутые в настоящей заявке, а также математические отношения, позволяющие вычислить их значения.

УчастокСmax

Н·м·с

УчастокСплато

Н·м·с

(Nb)

УчастокСсред(Nb)

Н·м·с

(Nb=1)

УчастокСсред

(Nb=1)

Н·м·с

или

или

Способ включает определение в зависимости от времени совокупности значений по меньшей мере одного из осевого усилия прохождения сверла в металлическом материале и момента, возникающих во время, по меньшей мере, части операции сверления, используемых для построения графика, выделение из них значений, соответствующих горизонтальному участку кривой на графике и свидетельствующих об отсутствии дефекта, максимальных значений, свидетельствующих о наличии дефекта, и определение отношения максимальных значений к значениям для горизонтального участка, которые используют для выявления типа дефекта и критерия его серьезности. Технический результат: повышение качества обработки. 2 н. и 18 з.п. ф-лы, 43 ил.

1. Способ обнаружения и количественного определения дефектов сверления, производимого при помощи сверла, в металлической детали, характеризующийся тем, что определяют в зависимости от времени совокупность значений, по меньшей мере, одного из осевого усилия прохождения сверла в металлическом материале Fz(t) и момента C(t), возникающих во время, по меньшей мере, части операции сверления, используемых для построения графика, выделяют из них значения Fzплато и Сплато, соответствующие горизонтальному участку кривой на графике и свидетельствующие об отсутствии дефекта, значения Fzmax и Сmax, соответствующие максимальным значениям и свидетельствующие о наличии дефекта, и определяют соотношения Fzmax/Fzплато и/или Сmax/Сплато или соотношения участков УчастокFzmax/УчастокFzплато и/или УчастокCmax/УчастокCплато, которые являются участками под кривыми Fz(t) или C(t), нижними границами которых являются Fzплато или Сплато, а верхними границами - Fzmax или Сmax, приведенные к участкам под кривыми Fz(t) или C(t), верхними границами которых являются Fzплато или Сплато, а затем используют полученные совокупности значений для выявления типа дефекта и критерия его серьезности.

2. Способ по п.1, в котором выделяют средние значения Fzсред(Nb) и Ссред(Nb) в зависимости от количества просверленных отверстий (Nb), соответствующих средним значениям сигналов на входе режущих кромок в материал, определяют соотношения Fzсред(Nb)/Fzсред(Nb=1) и/или Ссред(Nb)/Ссред(Nb=1) или соотношения участков УчастокFzсред(Nb)/УчастокFzсред(Nb=1) и/или УчастокCсpeд(Nb)/УчacтoкCcpeд(Nb=1), а также выделяют совокупность значений, связанных с износом по задней поверхности Vb сверла, таких как Nbкрит, соответствующих критическому числу просверленных отверстий для Vbкрит=0,3 мм для заточки сверла, Vb* и Nb*, соответствующих первому появлению рассматриваемого дефекта, так, чтобы составить представление о появлении дефекта, связанного с износом.

3. Способ по п.1, в котором определяют дефект, вызванный прилипанием дробленой стружки (CCI) на основании диапазона изменения соотношения [Сmax/Cплато]CСI>1 и соотношения [Fzmax/Fzплато]CCI=1.

4. Способ по п.3, в котором определяют дефект комбинированного типа, включающий CCI и дефект, возникающий в результате интенсивного перемешивания большого количества стружки на поверхности отверстия (ВМС) на основании диапазона изменения соотношения [Сmax/Сплато]CCI+ВМС>[Сmax/Сплато]CCI>1 и соотношения [Fzmax/Fzплато]CCI+BMC=1.

5. Способ по п.4, в котором определяют дефект комбинированного типа, включающий CCI, ВМС и дефект, возникающий в результате термомеханического влияния (ZATM) на основании диапазона соотношения

[Cmax/Cплато]CCI+BMC+ZATM>[Cmax/Cплато]CCI+BMC>1 и соотношения [Fzmax/Fzплaтo]CCI+BMC+ZATM>1.

6. Способ по п.5, в котором строят график соотношения Fzmax/Fzплато в зависимости от измеренного или рассчитанного времени сверления tp, при этом наклонный участок Е которого соответствует зависимости Е=А·60-n·Vc n, где Vс - скорость резания.

7. Способ по п.6, в котором определяют постоянные А и n посредством построения прямой  в зависимости от Vc в логарифмическом масштабе, а именно lnE=n·lnVc+ln(А·60-n).

в зависимости от Vc в логарифмическом масштабе, а именно lnE=n·lnVc+ln(А·60-n).

8. Способ по п.7, в котором определяют постоянные В и α путем построения графика зависимости экспериментальных значений ZATMmax от произведения  в виде

в виде

9. Способ по п.7 или 8, в котором определяют критерий серьезности, основанный на толщине ZATMmax, в зависимости от геометрических параметров, связанных с толщиной детали (Lp), диаметром сверла (D) и параметров резания в виде скорости резания (Vc) и подачи (f), который принимает вид

ZATMmax=B·(A'·Yc n-2·Lp·D2·f-2)α,

где А'=А·(10-6·602-n·π2), и постоянные А, α, В и n являются присущими совокупности инструмент/материал.

10. Способ по одному из пп.1 и 5-8, в котором определяют четыре постоянных А, α, В и n, присущих рассматриваемой совокупности инструмент/материал, на четырех этапах осуществления операции сверления, включающих вход режущей части 11 сверла (t1-t0), сверление уголками сверла (t2-t1), выход режущей части 11 сверла (t3-t2) и очистку сверла при трении между ленточками 14 и поверхностью отверстия непосредственно перед подъемом сверла (t4-t3).

11. Способ по п.5, в котором определяют критерий серьезности на основании момента C(t) путем выражения экспериментальных значений ZATMmax в зависимости от максимальной энергии Есmax, рассеянной при резании, выведенной из максимального момента Cmax, Vc, D и измеренного или рассчитанного времени сверления tp, котрое принимает вид

где  , и постоянные λ, F и G являются присущими рассматриваемой совокупности инструмент/материал.

, и постоянные λ, F и G являются присущими рассматриваемой совокупности инструмент/материал.

12. Способ по п.1, в котором вычисляют участки под кривыми Fz(t) и C(t), когда сигналы Fz и С любого дефекта не имеют значений, соответствующих горизонтальному участку кривой, и/или максимального значения и когда соотношения Сmах/Сплато и/или Fzmax/Fzплато являются одинаковыми для одних и тех же двух типовых отверстий, характеризующихся разной степенью серьезности дефектов.

13. Способ по п.12, в котором вычисляют соотношения участков

УчастокFzmax/УчастокFzплато и/или УчастокCmax/УчастокCплато для количественного определения серьезности дефекта.

14. Способ по п.2, в котором осуществляют обнаружение дефекта типа CCI + BMC, связанного с износом сверла по Vb, в случае сверления со смазкой, определяют параметр р путем построения значений Vb/Vbкрит в зависимости от значений Nb/Nbкрит и их аппроксимации по степенной зависимости

где Nbкрит, Vbкрит соответственно критическое число просверленных отверстий и соответствующий ему критерий износа по задней поверхности.

где Nbкрит, Vbкрит соответственно критическое число просверленных отверстий и соответствующий ему критерий износа по задней поверхности.

15. Способ по п.14, в котором для каждого из рассматриваемых условий резания строят главную кривую Vb*/Vbкрит в зависимости от Nb*/Nbкрит, где Vb* и Nb* соответственно износ по задней поверхности и количество просверленных отверстий, соответствующие первому появлению дефекта.

16. Способ по п.2, в котором определяют параметр q путем построения значений Fzсpeд(Nb)/Fzcpeд(Nb=1) в зависимости от Nb для разных рассматриваемых условий резания и производят их аппроксимацию при помощи степенной зависимости

17. Способ по одному из пп.2, 14 и 15, в котором для данной совокупности инструмент/материал выражают Fzсред(Nb)/Fzсред(Nb=1) в зависимости от стандартного износа Vb/Vbкрит при помощи следующего отношения:

18. Способ по п.15 или 17, в котором для каждого условия резания на кривую уравнения  переносят значения Vb*/Vbкрит, соответствующие появлению рассматриваемого дефекта типа CCI + BMC, и определяют Fz*сред(Nb*)/Fzсред(Nb=1), что и является критерием обнаружения дефекта типа CCI + BMC, не зависящим от условий резания и присущим рассматриваемой совокупности инструмент/материал, для которого Fzсред(Nb)/Fzсред(Nb=1)>Fz*сред(Nb*)/Fzсред(Nb=1) указывает на наличие рассматриваемого дефекта.

переносят значения Vb*/Vbкрит, соответствующие появлению рассматриваемого дефекта типа CCI + BMC, и определяют Fz*сред(Nb*)/Fzсред(Nb=1), что и является критерием обнаружения дефекта типа CCI + BMC, не зависящим от условий резания и присущим рассматриваемой совокупности инструмент/материал, для которого Fzсред(Nb)/Fzсред(Nb=1)>Fz*сред(Nb*)/Fzсред(Nb=1) указывает на наличие рассматриваемого дефекта.

19. Способ по п.2, в котором используют анализ участков для определения критерия обнаружения типового дефекта в результате износа сверла по задней поверхности, при этом участок рассматриваемого дефекта переносят на участок, соответствующий отсутствию дефекта, определенному для первого отверстия.

20. Устройство для обнаружения и количественного определения дефектов сверления способом по любому из пп.1-19, содержащее средство отображения и обработки поперечных усилий Fx, Fy и осевого усилия Fz в зависимости от времени между t0 и t4, средство хранения данных, характеризующих сигналы, для обнаружения и количественного определения дефектов и средство отображения и обработки этих данных, а также данных, связанных с износом сверла по задней поверхности.

| Устройство для комплексного исследования силовых и скоростных зависимостей при сверлении сквозных отверстий | 1987 |

|

SU1502226A1 |

| Устройство для определения момента затупления металлорежущего инструмента | 1975 |

|

SU547325A1 |

| Способ определения износа инструмента и устройство для его осуществления | 1986 |

|

SU1355371A1 |

| Способ контроля износа инструмента и устройство для его осуществления | 1986 |

|

SU1389991A1 |

| US 5599142 A, 04.02.1997. | |||

Авторы

Даты

2011-10-27—Публикация

2007-07-27—Подача