Изобретение относится к области измерительной техники и может быть использовано для измерения радиальных зазоров (РЗ) между торцами рабочих лопаток и статором, а также определения температуры рабочей среды в проточной части турбомашины в процессе вращения рабочего колеса (РК).

Известен способ измерения в компрессоре РЗ между торцами рабочих лопаток и статором, предусматривающий размещение в каждой точке измерения двух одновитковых вихретоковых датчиков, рабочего и компенсационного, с чувствительными элементами (ЧЭ) в виде отрезка проводника. Датчики на статоре газотурбинного двигателя (ГТД) размещены так, что в момент измерения торец контролируемой лопатки находится под ЧЭ рабочего датчика, а ЧЭ компенсационного - в центре промежутка между двумя соседними лопатками. ЧЭ датчиков находятся в среде газовоздушного тракта с высокой температурой (в турбине до 1000°C) и их информационный параметр - индуктивность изменяется при изменении температуры. Датчики подключены к преобразователю с дифференциальной измерительной цепью, обеспечивающему получение информационного сигнала в виде напряжения, пропорционального разности индуктивностей датчиков, и далее - цифрового кода.

Способ реализуется при выполнении следующих операций:

- фиксируется значение кода С, величина которого пропорциональна изменению индуктивности рабочего датчика, связанного с величиной РЗ контролируемой лопатки Лk, и в идеальном случае не зависит от изменений температуры газовоздушного тракта за счет компенсационного датчика, включенного во второе «плечо» дифференциальной измерительной цепи;

- вычисляется РЗ по ранее полученной градуировочной характеристике - зависимости С(РЗ). (Методы и средства измерения многомерных перемещений элементов конструкций силовых установок / Под ред. Секисова Ю.Н., Скобелева О.П. - Самара, Самарский научный Центр РАН, 2001, 188 с., стр. 127-130 и 65-72).

Недостатками способа являются неполная компенсация температурной погрешности, так как в общем случае рабочий и компенсационный датчики имеют не идентичные зависимости информационных параметров от температуры в связи с неизбежными технологическими отклонениями при изготовлении, а также невозможность измерения температуры в проточной части ГТД средствами измерения зазоров, которая могла быть использована для дополнительного снижения температурной погрешности измерения.

Известен способ измерения РЗ, который предусматривает установку в корпус датчика в области чувствительного элемента термопары. Установка датчиков на статор и позиция лопаток РК относительно ЧЭ датчиков аналогична рассмотренному выше способу. В этом положении выполняются следующие операции:

- фиксируется значение кода С преобразователя индуктивностей;

- вычисляется температура Θ в проточной части газовоздушного тракта по напряжению с термопары;

- вычисляется величина РЗ контролируемой лопатки по ранее полученным градуировочным характеристикам с учетом температуры С(РЗ, Θ). (Методы и средства измерения многомерных перемещений элементов конструкций силовых установок / Под ред. Секисова Ю.Н., Скобелева О.П. - Самара, Самарский научный центр РАН, 2001, 188 с., стр. 127 рис. 4.2).

Недостатками данного способа измерения РЗ является сложность конструкции датчика в связи с установкой термопары.

Наиболее близким техническим решением является способ определения РЗ, в котором рабочие и компенсационные функции выполняет поочередно один и тот же датчик, установленный на статоре над лопаточным венцом контролируемого рабочего колеса. (Патент РФ №2587644 «Способ измерения радиальных зазоров между торцами лопаток рабочего колеса и статорной оболочкой турбомашины», МПК G01B 7/14, 2014, опубл. 20.06.2016, Бюл. №17).

Способ предусматривает прямое преобразование индуктивности датчика в цифровой код и реализуется в процессе вращения РК при выполнении следующих операций:

- фиксируется первое значение кода Ck, пропорционального величине индуктивности Lk датчика в момент прохождения торца контролируемой лопатки Лk под чувствительным элементом датчика;

- фиксируется второе значение кода Ck∞, пропорционального величине индуктивности датчика Lk∞ в момент времени, когда чувствительный элемент датчика находится в центре межлопаточного промежутка, следующего за лопаткой Лk, который не зависит от РЗ и одинаков для всех межлопаточных промежутков: Ck∞=C(k+1)∞=…=C∞;

- вычисляется по разности зафиксированных кодов ΔCk=Ck-C∞ радиальный зазор.

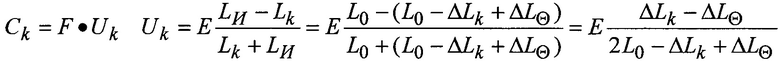

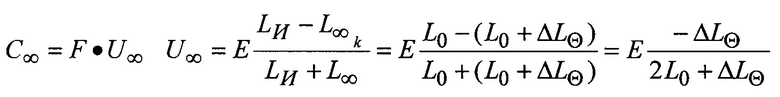

Приведенные операции могут быть предоставлены в аналитическом виде с учетом того, что индуктивность датчика от начального значения L0 изменяется под влиянием радиального зазора между торцом контролируемой лопатки и чувствительным элементом на ΔLk, а также от воздействия температуры среды в газовоздушном тракте двигателя на ΔL

Ck=G⋅Lk=G⋅(L0-ΔLk+ΔLΘ)

C∞=G⋅L∞=G⋅(L0+ΔLΘ)

ΔC=C∞-Ck=ΔLk

где G - коэффициент пропорциональности преобразования «индуктивность-код».

Разностный код не содержит составляющей от воздействия температуры на датчик, так как первый и второй коды получены с учетом влияния температуры на один и тот же датчик, и, следовательно, при прямом преобразовании величины индуктивности датчика в код температурная погрешность при реализации метода отсутствует.

В то же время существует обширная область измерения физических величин, в которой информационный параметр датчика преобразуется в аналоговый электрический сигнал в виде напряжения с помощью дифференциальных измерительных цепей - мостовых схем (Г.И. Передельский. Мостовые цепи с импульсным питанием. М. Энергоатомиздат, 1988, 192 с., рис. 1.1) и, в частности, моста Блумлейна (Нуберт Г.П. Измерение неэлектрических величин. Л. Энергия, 1970. 360 с) и далее в цифровой код (Методы и средства измерения многомерных перемещений элементов конструкций силовых установок / Под ред. Секисова Ю.Н., Скобелева О.П. - Самара, Самарский научный центр РАН, 2001, 188 с., стр. 65, рис. 2.7).

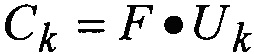

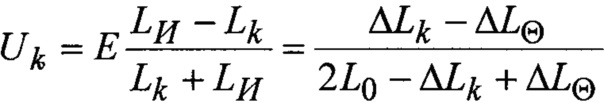

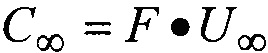

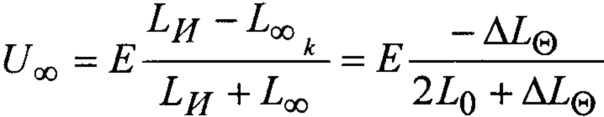

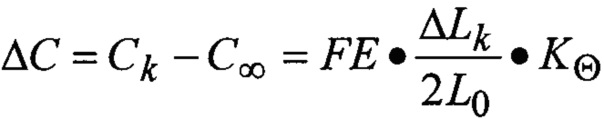

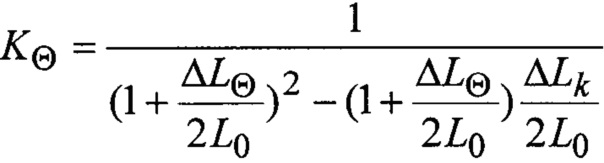

Недостатком данного способа при его использовании в преобразователях с дифференциальными измерительными цепями является неполная компенсация температурной погрешности датчика в связи более сложной зависимостью выходного сигнала измерительной цепи от параметров датчика, а также отсутствие информации о температуре в проточной части газовоздушного тракта, которая могла быть использована для наиболее полного устранения не скомпенсированной температурной погрешности измерения РЗ. Реализация способа измерения радиального зазора с использованием одного датчика в дифференциальной измерительной цепи достигается тем, что во второе плечо измерительной цепи устанавливается имитатор датчика с величиной индуктивности LИ=L0 (обеспечит при отсутствии лопатки в зоне чувствительности датчика и при нормальной температуре окружающей среды напряжение на выходе измерительной цепи и код преобразователя равными нулю). В этом случае выходное напряжение с измерительной цепи и соответствующий код преобразователя при положении торца лопатки под чувствительным элементов Ck и положении, когда под чувствительным элементом находится центр межлопаточного промежутка C∞, определится следующими выражениями:

где Е - напряжение питания мостовой измерительной цепи,

F - коэффициент пропорциональности в преобразовании напряжение-код.

Разностный код ΔС содержит множитель К , зависящий от изменений индуктивности датчика ΔLΘ под влиянием температуры

, зависящий от изменений индуктивности датчика ΔLΘ под влиянием температуры  в тракте преобразования1 (1 Аналитическое выражения для ΔС получено для моста рис. 1.1. с учетом формулы 1.2, приведенных в Г.И. Передельский. Мостовые цепи с импульсным питанием. М. Энергоатомиздат, 1988, 192 с. Вывод приведен в приложении А. Зависимость разностного кода от температуры для любого другого вида дифференциальной измерительной цепи сохранится.

в тракте преобразования1 (1 Аналитическое выражения для ΔС получено для моста рис. 1.1. с учетом формулы 1.2, приведенных в Г.И. Передельский. Мостовые цепи с импульсным питанием. М. Энергоатомиздат, 1988, 192 с. Вывод приведен в приложении А. Зависимость разностного кода от температуры для любого другого вида дифференциальной измерительной цепи сохранится.

Недостатком данного способа при его применении в преобразователях с дифференциальными измерительными цепями является неполная компенсация температурной погрешности датчика, а также отсутствие информации о температуре в проточной части газовоздушного тракта, которая могла быть использована для наиболее полного устранения не скомпенсированной температурной погрешности измерения РЗ.

Целью изобретения является обеспечение возможности измерения температуры рабочей среды в проточной части турбомашины с помощью средств измерения РЗ, и дополнительного снижения температурной погрешности при измерении РЗ с помощью одного корпуса датчика в преобразователях с дифференциальной измерительной цепь.

Указанная цель достигается тем, что в известный способ, заключающийся в

- фиксации первого значения кода Ck, пропорционального величине индуктивности Lk датчика в момент прохождения торца контролируемой лопатки Лk под чувствительным элементом датчика;

- фиксации второго значения кода Ck∞, пропорционального величине индуктивности датчика Lk∞ в момент времени, когда чувствительный элемент датчика находится в центре межлопаточного промежутка, следующего за лопаткой Лk, который не зависит от РЗ и одинаков для всех межлопаточных промежутков: Ck∞=C(k+1)∞=…=C∞;

введены дополнительные операции:

- вычисление величины температуры среды газовоздушного тракта по коду C∞ и ранее полученной экспериментально зависимости C∞(Θ);

- вычисление РЗ по разности первого и второго кодов ΔCk=Ck-C∞ и значению вычисленной температуры на основе ранее получаемой экспериментальной зависимости ΔC(РЗ, Θ).

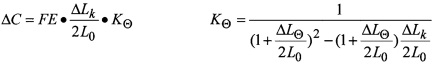

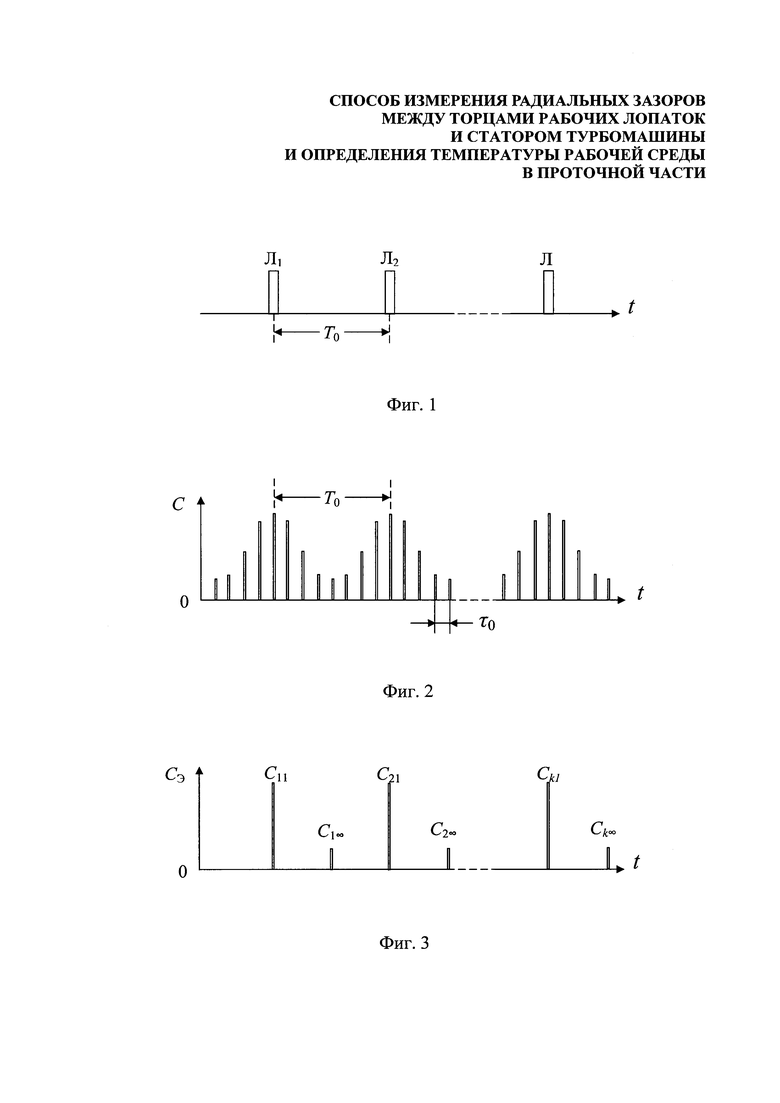

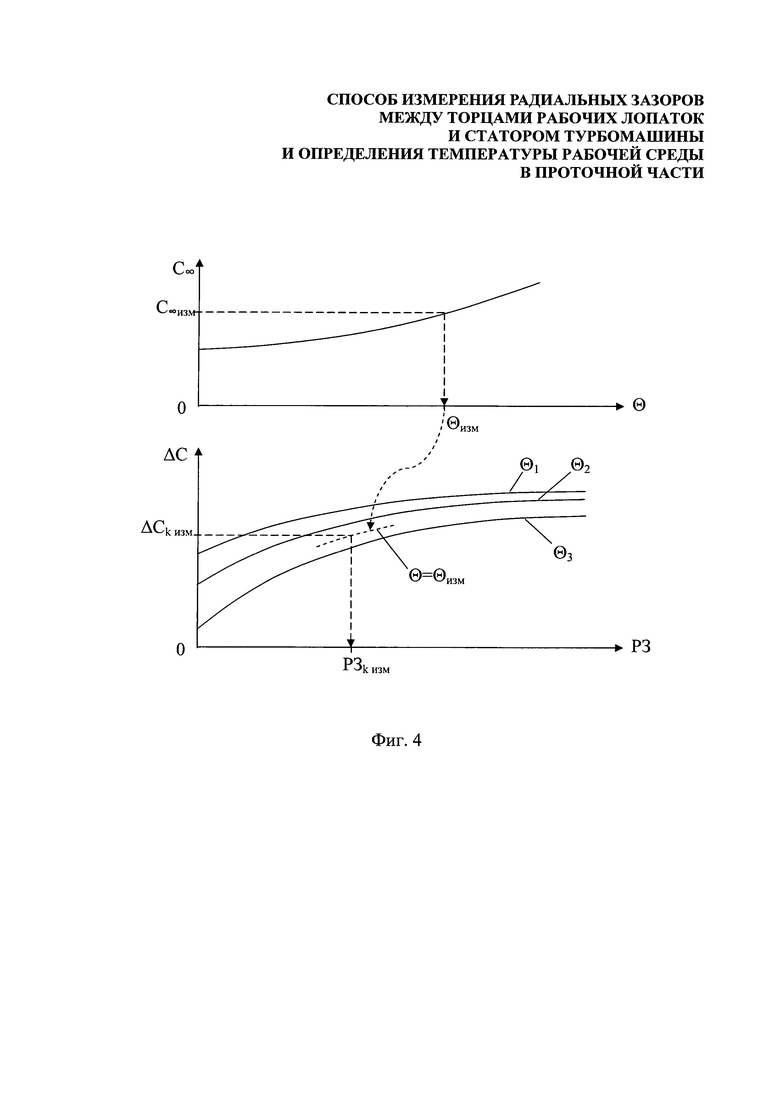

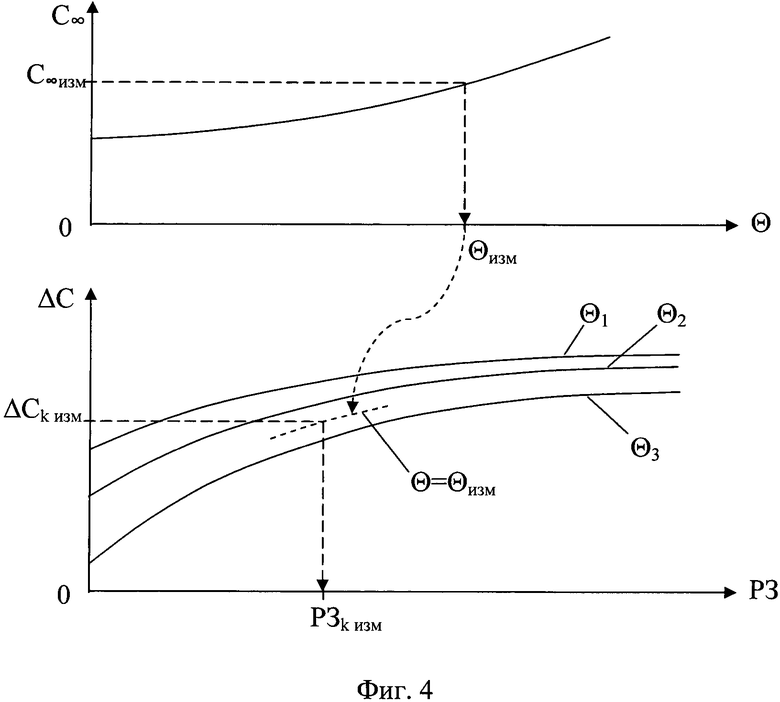

Процесс измерения поясняют диаграммы, представленные на фигурах 1-4.

На фигуре 1 указаны моменты прохождения торцами лопаток Л центра чувствительной зоны датчика, с периодом Т0. Фигура 2 показывает последовательность зафиксированных кодов С на выходе измерительного преобразователя, с периодом формирования кодов τ0, который должен быть значительно меньше периода прохождения лопатками центра ЧЭ датчика T0.

На фигуре 3 выделены экстремальные значения кодов Сэ, соответствующие моментам прохождения центра ЧЭ датчика торцами лопаток (Ck1) и центрами межлопаточных промежутков (C∞).

На фигуре 4 показаны процесс определения вычисленной температуры в газовоздушном тракте Θизм по величине измеренного кода C∞изм и градуировочной характеристике C∞(Θ), а также процесс определения измеренного РЗ по разностному коду ΔCkизм для контролируемой лопатки Лk и вычисленной температуре Θизм с использованием экспериментально полученной зависимости ΔC(РЗ, Θ).

Таким образом, предложенный способ позволяет с помощью средств измерения зазоров, использующих один корпус одновиткового вихретокового датчика, определить температуру в проточной части турбомашины и устранить не полностью скорректированную погрешность от изменений температуры, характерную для способа-прототипа. Вычисленная температура при реализации предложенного способа является важной дополнительной информацией о процессах в газовоздушном тракте двигателя на различных режимах работы ГТД.

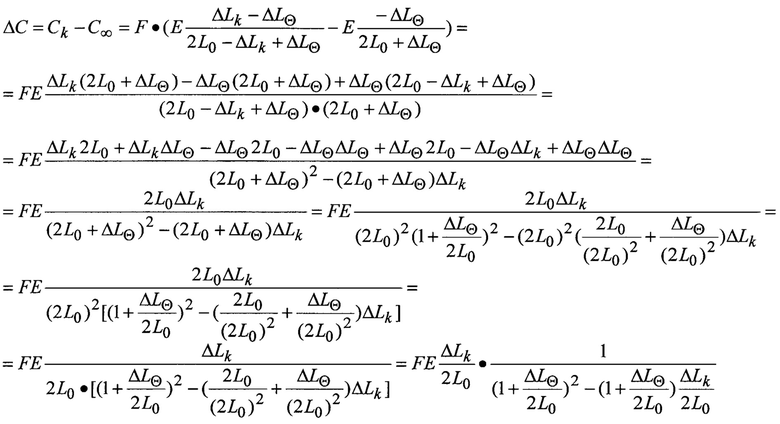

Приложение А.

Вывод зависимости кодов для преобразователя с дифференциальной измерительной цепью - рис. 1.1 из Г.И. Передельский. Мостовые цепи с импульсным питанием. М. Энергоатомиздат, 1988, 192 с.

Величины индуктивностей в измерительной цепи:

Найдем

Представим ΔC в виде

F - коэффициент напряжение – код.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ РАДИАЛЬНЫХ ЗАЗОРОВ МЕЖДУ ТОРЦАМИ ЛОПАТОК РАБОЧЕГО КОЛЕСА И СТАТОРНОЙ ОБОЛОЧКОЙ ТУРБОМАШИНЫ | 2014 |

|

RU2587644C1 |

| СПОСОБ ИЗМЕРЕНИЯ РАДИАЛЬНОГО ЗАЗОРА МЕЖДУ ТОРЦАМИ РАБОЧИХ ЛОПАТОК И СТАТОРОМ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2016 |

|

RU2648284C2 |

| СПОСОБ ИЗМЕРЕНИЯ РАДИАЛЬНЫХ ЗАЗОРОВ И ОСЕВЫХ СМЕЩЕНИЙ ТОРЦОВ ЛОПАТОК РАБОЧЕГО КОЛЕСА ТУРБИНЫ | 2010 |

|

RU2457432C1 |

| СПОСОБ УСКОРЕННОГО ИЗМЕРЕНИЯ КООРДИНАТНЫХ СОСТАВЛЯЮЩИХ СМЕЩЕНИЙ ТОРЦОВ ЛОПАТОК РОТОРА ТУРБОМАШИНЫ | 2010 |

|

RU2454626C2 |

| СПОСОБ ИЗМЕРЕНИЯ КООРДИНАТНЫХ СОСТАВЛЯЮЩИХ СМЕЩЕНИЙ ТОРЦОВ ЛОПАТОК РОТОРА ТУРБОМАШИНЫ | 2009 |

|

RU2431114C2 |

| СПОСОБ ИЗМЕРЕНИЯ РАДИАЛЬНЫХ ЗАЗОРОВ МЕЖДУ ТОРЦАМИ ЛОПАТОК РАБОЧЕГО КОЛЕСА И СТАТОРНОЙ ОБОЛОЧКОЙ ТУРБОМАШИНЫ | 2016 |

|

RU2651622C1 |

| СПОСОБ ИЗМЕРЕНИЯ С ЗАДАННОЙ ТОЧНОСТЬЮ РАДИАЛЬНЫХ ЗАЗОРОВ МЕЖДУ ТОРЦАМИ ЛОПАТОК РАБОЧЕГО КОЛЕСА И СТАТОРНОЙ ОБОЛОЧКОЙ ТУРБОМАШИНЫ ПРИ ДИСКРЕТНОМ ПОСТУПЛЕНИИ ИНФОРМАЦИИ С ДАТЧИКА | 2016 |

|

RU2651628C1 |

| СПОСОБ ИЗМЕРЕНИЯ КООРДИНАТНЫХ СОСТАВЛЯЮЩИХ СМЕЩЕНИЙ ТОРЦОВ ЛОПАТОК РОТОРА ТУРБОМАШИНЫ | 2008 |

|

RU2390723C1 |

| СПОСОБ ИЗМЕРЕНИЯ РАДИАЛЬНЫХ ЗАЗОРОВ И ОСЕВЫХ СМЕЩЕНИЙ ТОРЦОВ РАБОЧИХ ЛОПАТОК ТУРБИНЫ | 2013 |

|

RU2556297C2 |

| СПОСОБ ОБНАРУЖЕНИЯ КРУТИЛЬНЫХ И ИЗГИБНЫХ СМЕЩЕНИЙ ТОРЦОВ ЛОПАТОК РАБОЧЕГО КОЛЕСА ОСЕВОГО КОМПРЕССОРА ПРИ ИССЛЕДОВАНИЯХ СРЫВНЫХ ЯВЛЕНИЙ | 2006 |

|

RU2320957C1 |

Изобретение относится к области измерительной техники и может быть использовано для измерения радиальных зазоров (РЗ) между торцами рабочих лопаток турбомашины и чувствительным элементом (ЧЭ) одновиткового вихретокового датчика, установленного на статорной оболочке турбомашины, а также измерения температуры рабочей среды в проточной части. Для измерения РЗ на статорной оболочке устанавливают один датчик, который включают в измерительный преобразователь с цифровым кодом на выходе, причем период появления кодов существенно меньше периода появления лопаток. Для получения результатов измерения в процессе вращения рабочего колеса из непрерывной последовательности кодов фиксируют для каждой лопатки контролируемого рабочего колеса турбомашины экстремальное значение кода, соответствующее прохождению центра зоны чувствительности датчика торцом лопаток Ck и центром межлопаточного промежутка C∞, следующего за лопаткой Лk. Значение температуры Θ в проточной части турбомашины определяют по величине кода C∞ и зависимости  , получаемой экспериментально для заданной разновидности лопаток и конкретных характеристик датчика. РЗ вычисляют по разности первого и второго кодов ΔС и по значению вычисленной температуры Θ на основе получаемой ранее экспериментальным путем зависимости

, получаемой экспериментально для заданной разновидности лопаток и конкретных характеристик датчика. РЗ вычисляют по разности первого и второго кодов ΔС и по значению вычисленной температуры Θ на основе получаемой ранее экспериментальным путем зависимости  . Технический результат - обеспечение комплексного измерения радиального зазора и температуры среды в газовоздушном тракте газотурбинного двигателя (ГТД) с помощью одного корпуса датчика и снижение погрешности измерения от изменений температуры. 4 ил.

. Технический результат - обеспечение комплексного измерения радиального зазора и температуры среды в газовоздушном тракте газотурбинного двигателя (ГТД) с помощью одного корпуса датчика и снижение погрешности измерения от изменений температуры. 4 ил.

Способ измерения радиальных зазоров между торцами рабочих лопаток и статором турбомашины и определения температуры рабочей среды в проточной части с помощью средств измерения зазоров, использующих один корпус одновиткового вихретокового датчика с чувствительным элементов в виде отрезка проводника, включенного в измерительный преобразователь индуктивности в цифровой код с дифференциальной измерительной цепью, заключающийся в фиксации первого цифрового кода с преобразователя в момент нахождения торца контролируемой лопатки под чувствительным элементом датчика; фиксации второго цифрового кода с преобразователя в момент нахождения центра межлопаточного промежутка между соседними лопатками под чувствительным элементом датчика, отличающийся тем, что с целью получения информации о величине температуры рабочей среды в проточной части турбомашины, а также снижения погрешности от изменений температуры вычисляется температура среды газовоздушного тракта по зафиксированному второму коду, вычисляется радиальный зазор по разности первого и второго зафиксированных кодов и значению вычисленной температуры.

| СПОСОБ ИЗМЕРЕНИЯ РАДИАЛЬНЫХ ЗАЗОРОВ МЕЖДУ ТОРЦАМИ ЛОПАТОК РАБОЧЕГО КОЛЕСА И СТАТОРНОЙ ОБОЛОЧКОЙ ТУРБОМАШИНЫ | 2014 |

|

RU2587644C1 |

| Боровик С.Ю., Кутейникова М.М., Райков Б.К | |||

| и др | |||

| " Измерение радиальных зазоров между статором турбины и торцами лопаток сложной формы с помощью одновитковых вихретоковых датчиков", Мехатроника, автоматизация, управление, 2013, номер 10, с | |||

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| СПОСОБ ИЗМЕРЕНИЯ РАДИАЛЬНЫХ ЗАЗОРОВ МЕЖДУ ТОРЦАМИ ЛОПАСТЕЙ ВИНТА И ВНУТРЕННЕЙ ПОВЕРХНОСТЬЮ СТАТОРНОЙ ОБОЛОЧКИ ЗАКАПОТИРОВАННОЙ ВИНТОВЕНТИЛЯТОРНОЙ УСТАНОВКИ | 2006 |

|

RU2318185C1 |

| СПОСОБ ИЗМЕРЕНИЯ КООРДИНАТНЫХ СОСТАВЛЯЮЩИХ СМЕЩЕНИЙ ТОРЦОВ ЛОПАТОК РОТОРА ТУРБОМАШИНЫ | 2009 |

|

RU2431114C2 |

| СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ДВИЖЕНИЯ ТОРЦОВ ЛОПАТОК РОТОРА ТУРБОМАШИНЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2231750C2 |

| Способ измерения радиальных зазоров в турбомашинах | 1990 |

|

SU1779908A1 |

| US 4518917 A, 21.05.1985. | |||

Авторы

Даты

2018-12-04—Публикация

2017-06-21—Подача