Изобретение относится к измерительной технике и может быть использовано для измерения радиального зазора (РЗ) между торцами лопаток рабочего колеса (РК) и статорной оболочкой газотурбинного двигателя (ГТД) преимущественно при доводочных испытаниях в условиях высокой температуры среды в проточной части в процессе вращения РК на тех ступенях, где отсутствует осевое смещение РК или его влияние пренебрежимо мало.

Известна система измерения РЗ в компрессоре ГТД, в которой для уменьшения влияния изменений температуры окружающей среды в зоне размещения датчика реализован способ, предусматривающий размещение в каждой точке измерения двух одновитковых вихретоковых датчиков (ОВТД) с чувствительными элементами (ЧЭ) в виде отрезка проводника, включенных в дифференциальную измерительную цепь. Один из датчиков является рабочим и по изменению его информативного параметра в момент прохождения торца лопатки с номером k зоны чувствительности датчика определяется РЗ. Второй датчик является компенсационным и смещен на минимальное расстояние относительно рабочего датчика в направлении вращения лопаточного колеса так, чтобы в момент нахождения торца одной из лопаток под центром ЧЭ рабочего датчика центр ЧЭ компенсационного датчика находился в центре межлопаточного промежутка. Компенсационный и рабочий датчики имеют одинаковое конструктивное исполнение, что позволяет в дифференциальной измерительной цепи получить снижение воздействия температуры на датчики и в конечном итоге на результат измерения. (Методы и средства измерения многомерных перемещений элементов конструкций силовых установок / Под ред. Секисова Ю.Н., Скобелева О.П. - Самара, Самарский научный центр РАН, 2001, 188 с., стр. 127-130 и 65-72.)

Рассмотренный способ используется и в более современных средствах измерения РЗ. В них измерительная цепь и аналого-цифровой преобразователь объединены в один блок и размещены на предельно малом расстоянии от датчиков (С.Ю. Боровик, М.М. Кутейникова, Б.К. Райков, Ю.Н. Секисов, О.П. Скобелев. Измерение радиальных зазоров между статором турбины и торцами лопаток сложной формы с помощью одновитковых вихретоковых датчиков // Мехатроника, автоматизация, управление, 2013, - №10, с. 38-46).

Недостатками способа являются необходимость установки в каждой точке контроля для измерения радиального зазора двух корпусов датчиков - рабочего и компенсационного, и, как следствие, ослабление прочности статорной оболочки ГТД в точке контроля за счет двух установочных отверстий. В ГТД, предназначенных для авиации, статорная оболочка в связи с необходимостью минимизации веса имеет предельно малую толщину, следовательно, не предусмотренные при проектировании и необходимые лишь при доводочных испытаниях дополнительные отверстия для установки датчиков РЗ ослабляют расчетную прочность статорной оболочки.

Целью изобретения является измерение радиальных зазоров в двух точках контроля при сохранении снижения воздействия температуры одновитковых вихретоковых датчиков на результат преобразования, а также сокращение числа датчиков и установочных отверстий в каждой точке контроля.

Указанная цель достигается новым размещением ОВТД на статоре ГТД и дополнительными операциями обработки сигналов с измерительной цепи.

Для измерения радиальных зазоров между торцами лопаток рабочего колеса и статором газотурбинного двигателя, первый и второй одновитковые вихретоковые датчики, включенные в дифференциальную измерительную цепь, размещают раздельно в двух точках контроля над лопаточным венцом рабочего колеса на статорной оболочке газотурбинного двигателя со сдвигом в угловом направлении, благодаря чему датчики выполняют рабочие и компенсационные функции поочередно; фиксируют экстремальные значения выходного напряжения измерительной цепи при прохождении центров чувствительных элементов первого и второго датчиков торцом контролируемой лопатки; радиальный зазор между статором и торцом контролируемой лопатки вычисляют в точках контроля по зафиксированным экстремальным значениям напряжения измерительной цепи и заранее снятым градировочным характеристикам.

Измерение радиальных зазоров проводится в двух точках контроля с минимальным числом датчиков и установочных отверстий в статоре двигателя при сохранении снижения влияния температуры на процесс преобразования, свойственного дифференциальной измерительной цепи, а по результатам измерения судят об изменении положения статорной оболочки относительно рабочего колеса.

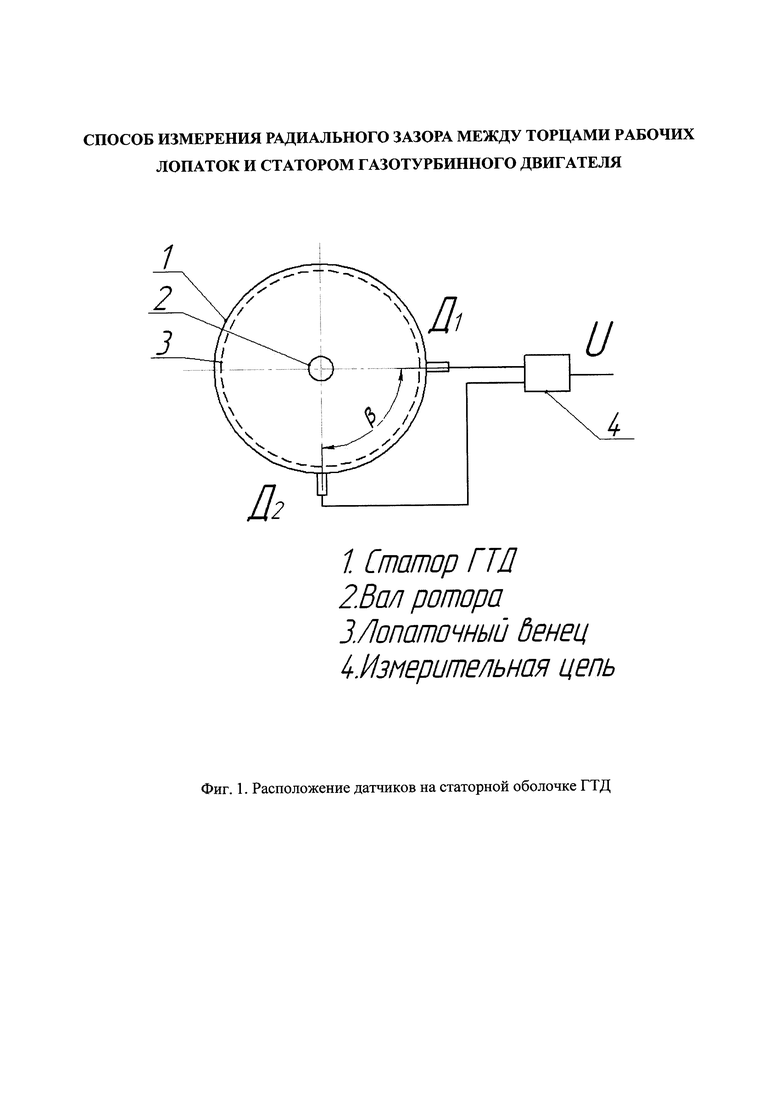

Для измерения используют два одновитковых вихретоковых датчика с чувствительными элементами в виде отрезка проводника Д1 и Д2, включенные в дифференциальную измерительную цепь, которые размещают раздельно в двух точках контроля над лопаточным венцом контролируемого рабочего колеса. Угловое положение по окружности статора β1 первого датчика Д1 принимается за начальное (β1 равно 0).

Второй датчик Д2 устанавливают относительно первого Д1 со смещением в направлении вращения лопаточного колеса на заданный угол β (фиг. 1), отвечающий условию

β=Δβ(Р+0,5),

где Δβ - угловой шаг лопаток на контролируемом колесе;

Р - заданное число шагов, на которое смещается Д2 относительно Д1.

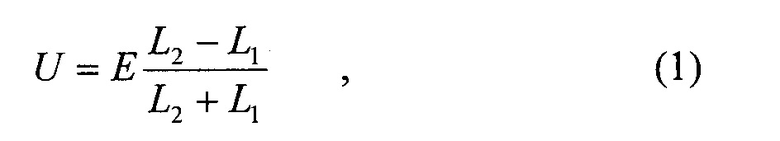

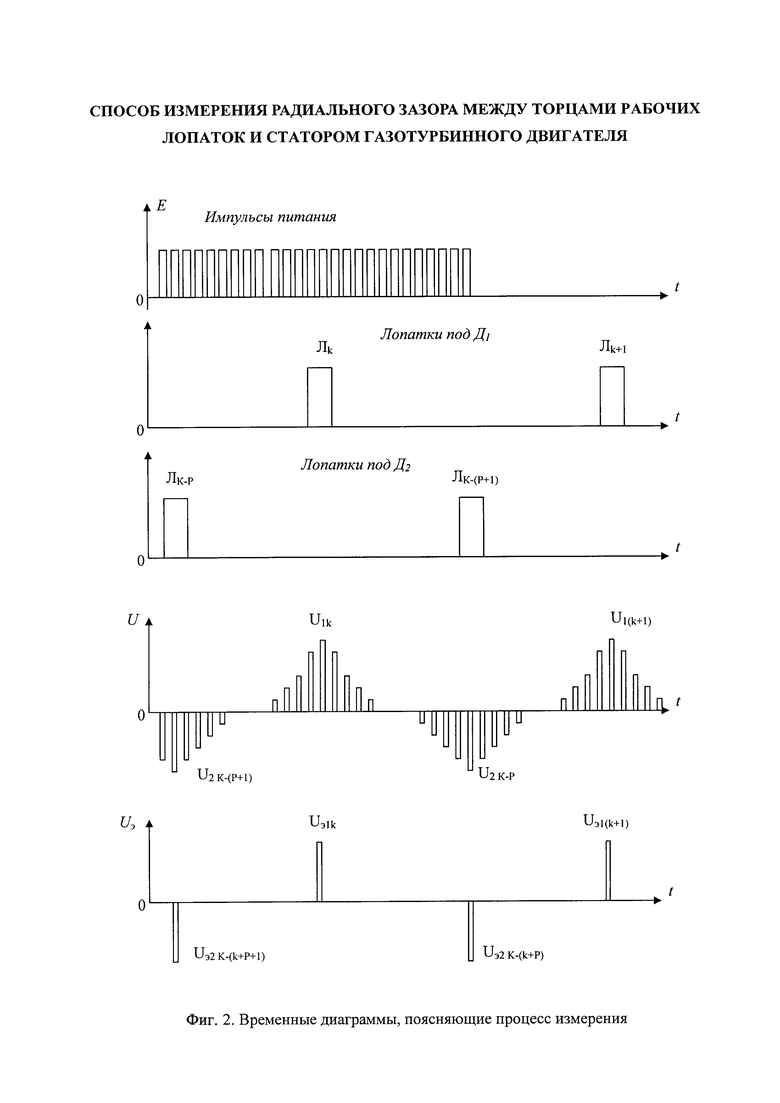

Процесс преобразования выполняется во время перемещения лопаток Л относительно одновитковых вихретоковых датчиков при вращении колеса и включает подачу последовательности одиночных импульсов питания амплитудой Е (фиг. 2 эпюры 1, 2, 3) на измерительную цепь, формирование выходного сигнала U измерительной цепи в ответ на каждый импульс питания

где L1 - величина индуктивности первого датчика;

L2 - величина индуктивности второго датчика.

В общем случае индуктивность любого из датчиков определится выражением

L=L0-ΔLk+ΔLT,

где L0 - индуктивность датчика при отсутствии лопатки под датчиком (ЧЭ находится в межлопаточном промежутке);

ΔLk - величина изменения индуктивности датчика от влияния зазора между торцом контролируемой лопатки Лk с номером k и чувствительным элементом;

ΔLT - величина изменения индуктивности датчика от изменения температуры.

Индуктивность одновиткового вихретокового датчика уменьшается по мере прохождения торцом лопатки зоны его чувствительности и в момент нахождения торца лопатки под центром ЧЭ зависимость L(t) имеет экстремум, при этом изменение индуктивности датчика от взаимодействия с лопаткой достигает наибольшей величины ΔLk max.

С учетом принятого размещения датчиков, если Лk находится в зоне чувствительности Д1, то ЧЭ датчика Д2 находится между лопатками ЛK-(k+P+1) и ЛK-(k+P) (К - количество лопаток, установленных на рабочем колесе) и, следовательно, Д1 выполняет роль рабочего, а Д2 - компенсационного датчиков. Через половину шага лопатка ЛK-(k+P) войдет в зону чувствительности Д2, а Д1 будет находиться между Лk и Лk+1, при этом Д2 будет выполнять роль рабочего, а Д1 - компенсационного датчиков.

Последовательность значений выходных сигналов U1 в ответ на импульсы питания Е при прохождении лопаток Лk и Лk+1, показанных на фиг. 2, эпюра 4, находится в положительной области. Выходные сигналы U2, соответствующие прохождению лопаток ЛK-(k+P+1) и ЛK-(k+Р) под датчиком Д2, сдвинуты относительно сигналов U1 на половину шага лопаток и находятся в отрицательной области.

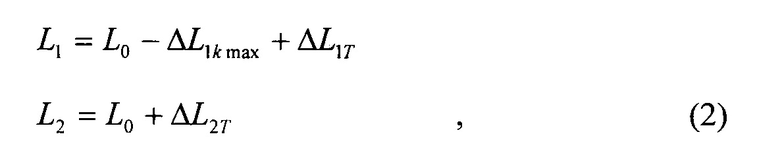

В качестве информационных сигналов с измерительной цепи используются экстремальные значения Uэ(t). В момент прохождения торцом контролируемой лопатки Лk с номером k под центром чувствительного элемента первого датчика индуктивности датчиков будет иметь следующие значения:

где ΔL1kmax - величина изменения индуктивности датчика от влияния зазора между торцом контролируемой лопатки Лk и чувствительным элементом;

ΔL1T - величина изменения индуктивности первого датчика от изменения температуры;

ΔL2T - величина изменения индуктивности второго датчика от изменения температуры.

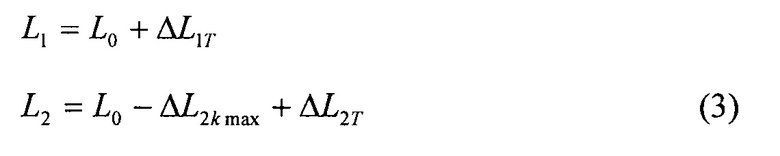

В момент прохождения торцом контролируемой лопатки Лk под центром ЧЭ второго датчика индуктивности датчиков будет иметь следующие значения:

В связи с идентичностью ОВТД, а также одинаковой температурой в зоне лопаточного венца при вращении колеса, можно принять

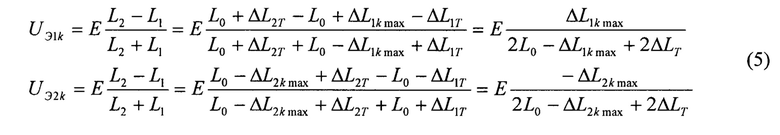

В результате экстремальные значения сигналов с измерительной цепи при прохождении лопатки с номером k центров чувствительных элементов Д1 и Д2 определятся следующими выражениями:

По величине Uэ1k, Uэ2k и имеющемуся заранее снятому семейству градуировочных характеристик как функции двух переменных

y1=ƒ1(UЭ1k, UЭ2k)

y2=ƒ2(UЭ1k, UЭ2k)

вычисляются радиальные зазоры y1 и y2 между внутренней поверхностью статора и торцом контролируемой лопатки k в точках установки датчиков Д1 и Д2.

Таким образом, достигнуто измерение зазоров в двух точках контроля с минимальным числом одновитковых вихретоковых датчиков и, соответственно, установочных отверстий в статоре ГТД при сохранении снижения влияния температуры, свойственного дифференциальной измерительной цепи. Так как ΔLT много меньше L0, то оставшаяся в знаменателе составляющая ΔLT оказывает незначительное влияние на выходной сигнал, которое устраняется градуировкой датчиков с учетом температуры.

Кроме того, возможность измерять РЗ в двух точках без увеличения технических средств прототипа позволяет расширить число контролируемых параметров при испытаниях ГТД. В частности, при установке датчиков по двум координатным осям (β приблизительно равен 90 градусов), по величине радиальных зазоров y1k и y2k для лопатки с номером k на различных режимах работы двигателя можно оценить не совпадение осей ротора и статора, прецессию ротора, определить вектор биения ротора и др.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ РАДИАЛЬНЫХ ЗАЗОРОВ МЕЖДУ ТОРЦАМИ РАБОЧИХ ЛОПАТОК И СТАТОРОМ ТУРБОМАШИНЫ И ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ РАБОЧЕЙ СРЕДЫ В ПРОТОЧНОЙ ЧАСТИ | 2017 |

|

RU2674079C1 |

| СПОСОБ ИЗМЕРЕНИЯ РАДИАЛЬНЫХ ЗАЗОРОВ МЕЖДУ ТОРЦАМИ ЛОПАТОК РАБОЧЕГО КОЛЕСА И СТАТОРНОЙ ОБОЛОЧКОЙ ТУРБОМАШИНЫ | 2014 |

|

RU2587644C1 |

| СПОСОБ ИЗМЕРЕНИЯ КООРДИНАТНЫХ СОСТАВЛЯЮЩИХ СМЕЩЕНИЙ ТОРЦОВ ЛОПАТОК РОТОРА ТУРБОМАШИНЫ | 2008 |

|

RU2390723C1 |

| СПОСОБ УСКОРЕННОГО ИЗМЕРЕНИЯ КООРДИНАТНЫХ СОСТАВЛЯЮЩИХ СМЕЩЕНИЙ ТОРЦОВ ЛОПАТОК РОТОРА ТУРБОМАШИНЫ | 2010 |

|

RU2454626C2 |

| СПОСОБ ИЗМЕРЕНИЯ КООРДИНАТНЫХ СОСТАВЛЯЮЩИХ СМЕЩЕНИЙ ТОРЦОВ ЛОПАТОК РОТОРА ТУРБОМАШИНЫ | 2009 |

|

RU2431114C2 |

| СПОСОБ ИЗМЕРЕНИЯ РАДИАЛЬНЫХ ЗАЗОРОВ И ОСЕВЫХ СМЕЩЕНИЙ ТОРЦОВ ЛОПАТОК РАБОЧЕГО КОЛЕСА ТУРБИНЫ | 2010 |

|

RU2457432C1 |

| СПОСОБ ИЗМЕРЕНИЯ РАДИАЛЬНЫХ ЗАЗОРОВ И ОСЕВЫХ СМЕЩЕНИЙ ТОРЦОВ РАБОЧИХ ЛОПАТОК ТУРБИНЫ | 2013 |

|

RU2556297C2 |

| СПОСОБ ОЦЕНКИ ДЕФОРМАЦИИ СТАТОРА И ПАРАМЕТРОВ БИЕНИЯ РОТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2008 |

|

RU2379626C1 |

| ВИХРЕТОКОВЫЙ ДАТЧИК СО СМЕЩЕННЫМ ЧУВСТВИТЕЛЬНЫМ ЭЛЕМЕНТОМ | 2021 |

|

RU2778031C1 |

| СПОСОБ ОЦЕНКИ ДЕФОРМАЦИИ СТАТОРНОЙ ОБОЛОЧКИ ВИНТОВЕНТИЛЯТОРА АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2007 |

|

RU2344368C1 |

Изобретение относится к измерительной технике и может быть использовано для измерения радиального зазора (РЗ) между торцами лопаток рабочего колеса (РК) и статорной оболочкой газотурбинного двигателя (ГТД). Предложен способ измерения радиальных зазоров между торцами лопаток рабочего колеса в процессе его вращения и статорной оболочкой газотурбинного двигателя. Техническим результатом является повышение точности измерения при снижении воздействия температуры, а также сокращение числа датчиков и установочных отверстий в каждой точке контроля. Для измерения радиальных зазоров между торцами лопаток рабочего колеса и статором газотурбинного двигателя первый и второй одновитковые вихретоковые датчики, включенные в дифференциальную измерительную цепь, размещают раздельно в двух точках контроля над лопаточным венцом рабочего колеса на статорной оболочке газотурбинного двигателя со сдвигом в угловом направлении, благодаря чему датчики выполняют рабочие и компенсационные функции поочередно. Далее фиксируют экстремальные значения выходного напряжения измерительной цепи при прохождении центров чувствительных элементов первого и второго датчиков торцом контролируемой лопатки; радиальный зазор между статором и торцом контролируемой лопатки вычисляют в точках контроля по зафиксированным экстремальным значениям напряжения измерительной цепи и заранее снятым градировочным характеристикам. 2 ил.

Способ измерения радиальных зазоров между торцами лопаток рабочего колеса в процессе его вращения и статорной оболочкой газотурбинного двигателя с помощью двух одновитковых вихретоковых датчиков с чувствительными элементами в виде отрезка проводника, включенных в дифференциальную измерительную цепь, отличающийся тем, что датчики размещают в двух точках контроля, причем в каждой точке контроля устанавливают один датчик, а функции рабочего и компенсационного датчики выполняют поочередно: фиксируют экстремальное значение выходного напряжения измерительной цепи при прохождении центра чувствительного элемента первого датчика торцом контролируемой лопатки; фиксируют экстремальное значение выходного напряжения измерительной цепи при прохождении центра чувствительного элемента второго датчика торцом контролируемой лопатки; радиальный зазор между статором и торцом контролируемой лопатки вычисляют в двух точках контроля по зафиксированным экстремальным значениям напряжения измерительной цепи и заранее снятым градировочным характеристикам.

| СПОСОБ ИЗМЕРЕНИЯ КООРДИНАТНЫХ СОСТАВЛЯЮЩИХ СМЕЩЕНИЙ ТОРЦОВ ЛОПАТОК РОТОРА ТУРБОМАШИНЫ | 2008 |

|

RU2390723C1 |

| СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ДВИЖЕНИЯ ТОРЦОВ ЛОПАТОК РОТОРА ТУРБОМАШИНЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2231750C2 |

| Способ измерения радиальных зазоров в турбомашинах | 1990 |

|

SU1779908A1 |

| Способ контроля радиальных зазоров при сборке турбомашины | 1989 |

|

SU1663404A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ РАДИАЛЬНОГО ЗАЗОРА ТУРБИНЫ | 1997 |

|

RU2166100C2 |

| US 4518917 A1, 21.05.1985. | |||

Авторы

Даты

2018-03-23—Публикация

2016-08-04—Подача