Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления текстурированной листовой электротехнической стали, подходящей для использования в качестве материала железного сердечника трансформатора.

Уровень техники

Текстурированная листовая электротехническая сталь представляет собой магнитно-мягкий материал, использующийся в качестве материала железного сердечника трансформатора или генератора, и характеризуется наличием кристаллической структуры, в которой ориентация <001>, которая соответствует оси легкого намагничивания железа, в значительной степени выравнивается по отношению к направлению прокатки листовой стали. Такая структура, характеризующаяся выровненной ориентацией кристаллов, образуется в результате вторичной рекристаллизации, предпочтительно вызывающей гигантский рост кристаллических зерен при ориентации (110)[001], которую называют ориентацией Госса, при отжиге вторичной рекристаллизации в способе изготовления текстурированной листовой электротехнической стали.

Обычная методика, использующаяся для такой текстурированной листовой электротехнической стали, вызывает прохождение для зерен, характеризующихся ориентацией Госса, вторичной рекристаллизации во время конечного отжига при использовании выделений, называемых ингибиторами. Например, известны и введены в промышленное употребление способ, использующий AlN и MnS и описанный в публикации JP S40-15644 B2, и способ, использующий MnS и MnSe и описанный в публикации JP S51-13469 B2.

Данные способы, использующие ингибиторы, требуют нагревания сляба при высокой температуре, составляющей 1300°С и более, но являются очень хорошо подходящими для использования при стабильном проявлении зерен вторичной рекристаллизации.

Для усиления функции таких ингибиторов в публикации JP S38-8214 B2 раскрывается способ, использующий Pb, Sb, Nb и Те, а в публикации JP S52-24116 A раскрывается способ, использующий Zr, Ti, B, Nb, Ta, V, Cr и Мо.

В публикации JP 2782086 B2 предлагается способ задания уровня содержания растворимого в кислотах Al (раств. Al) в диапазоне от 0,010% до 0,060% и при одновременном ограничении нагревания сляба низкой температурой проведения азотирования в надлежащей атмосфере азотирования на стадии обезуглероживающего отжига в целях выделения (Al,Si)N и использования его в качестве ингибитора при вторичной рекристаллизации.

С другой стороны, в публикации JP 2000-129356 А и тому подобном раскрывается методика проявления кристаллических зерен, характеризующихся ориентацией Госса, в результате вторичной рекристаллизации при использовании материала исходного сырья, не содержащего ингибиторного компонента. Данная методика исключает примеси, такие как ингибиторный компонент, в как можно большей степени и выявляет зависимость зернограничной энергии зерен первичной рекристаллизации от угла разориентации границ зерен, что, таким образом, вызывает вторичную рекристаллизацию зерен, характеризующихся ориентацией Госса, без использования ингибиторов. Эффект стимулирования вторичной рекристаллизации данным образом называется эффектом ингибирования текстуры.

Данная методика не требует распределения мелких частиц ингибитора в стали и, таким образом, не требует проведения высокотемпературного нагревания сляба, существенного для распределения мелких частиц. Кроме того, данная методика не требует наличия стадии очистки ингибитора и, таким образом, не требует проведения очищающего отжига при высокой температуре. Таким образом, данная методика не только упрощает способ, но также и обеспечивает получение значительного стоимостного преимущества с точки зрения потребления энергии.

Раскрытие сущности изобретения

Техническая проблема

Однако использованию материала исходного сырья, не содержащего ингибиторного компонента, свойственна проблема стимулирования значительного рассеивания магнитных свойств в рулоне. Заявители провели интенсивное исследование причины и в качестве результата обнаружили нижеследующее.

В случае листовой стали, не использующей ингибитора, кристаллические зерна претерпевают нормальный рост зерен до начала вторичной рекристаллизации при конечном отжиге, что создает препятствия для роста зерен вторичной рекристаллизации, которые выравниваются по отношению к ориентации Госса. Помимо этого, при одновременном проведении конечного отжига для текстурированной листовой электротехнической стали в форме рулона неизбежная вариация температуры в рулоне во время конечного отжига приводит к вариации нормального роста зерен, что вызывает рассеивание магнитных свойств в рулоне.

Поэтому могло бы быть полезным предложение способа стабильного с точки зрения промышленности изготовления текстурированной листовой электротехнической стали, обладающей благоприятными магнитными свойствами при незначительном рассеивании магнитных свойств в рулоне, при использовании материала исходного сырья, не содержащего ингибиторного компонента.

Разрешение проблемы

Заявители провели следующие далее эксперименты.

Эксперимент 1

Стальной сляб, содержащий в % (масс.) или ч./млн. (масс.) С: 0,038%, Si: 3,15%, Mn: 0,09%, S: 27 ч./млн, N: 29 ч./млн, раств. Al: 78 ч./млн и Sb: 0,045%, изготавливали в результате непрерывного литья, нагревали при 1200°С, а после этого подвергали горячей прокатке для получения горячекатаной листовой стали с толщиной 2,3 мм.

Горячекатаную листовую сталь подвергали отжигу горячей полосы при 1030°С в течение 60 секунд, а после этого холодной прокатке для получения холоднокатаной листовой стали с толщиной листа 0,23 мм. Кроме того, холоднокатаную листовую сталь подвергали обезуглероживающему отжигу в условиях 820°С в течение 80 секунд в атмосфере 50% Н2-50% N2 с точкой росы 60°С на первой ступени и в условиях температуры, различным образом изменяющейся в диапазоне от 825°С до 1000°С, и времени томления 10 секунд в атмосфере 50% Н2-50% N2 с точкой росы 20°С на последующей ступени.

После этого для листовой стали использовали отжиговый сепаратор, в основном содержащий MgO. Затем листовую сталь свертывали в рулон и подвергали конечному отжигу при температуре в диапазоне от 800°С до 1000°С в течение времени томления 60 часов в атмосфере N2 на первой ступени и при 1200°С в течение 5 часов в атмосфере водорода на последующей ступени.

При конечном отжиге было выявлено начало вторичной рекристаллизации при выдерживании в течение 60 часов на первой ступени отжига.

Потери в железе W17/50 (потери в железе в случае проведения возбуждения при 1,7 Тл и частоте 50 Гц) для полученного образца измеряли при использовании метода, описанного в документе JIS-C-2550. Оценку потерь в железе проводили индивидуально для совокупности из пяти частей на обоих продольных концах, в центре и в промежуточных позициях между соответствующими концами и центром рулона и среднее значение для пяти частей устанавливали в качестве представительных магнитных свойств рулона, а разницу ΔW между максимальным и минимальным значениями для пяти частей устанавливали в качестве показателя рассеивания магнитных свойств в рулоне.

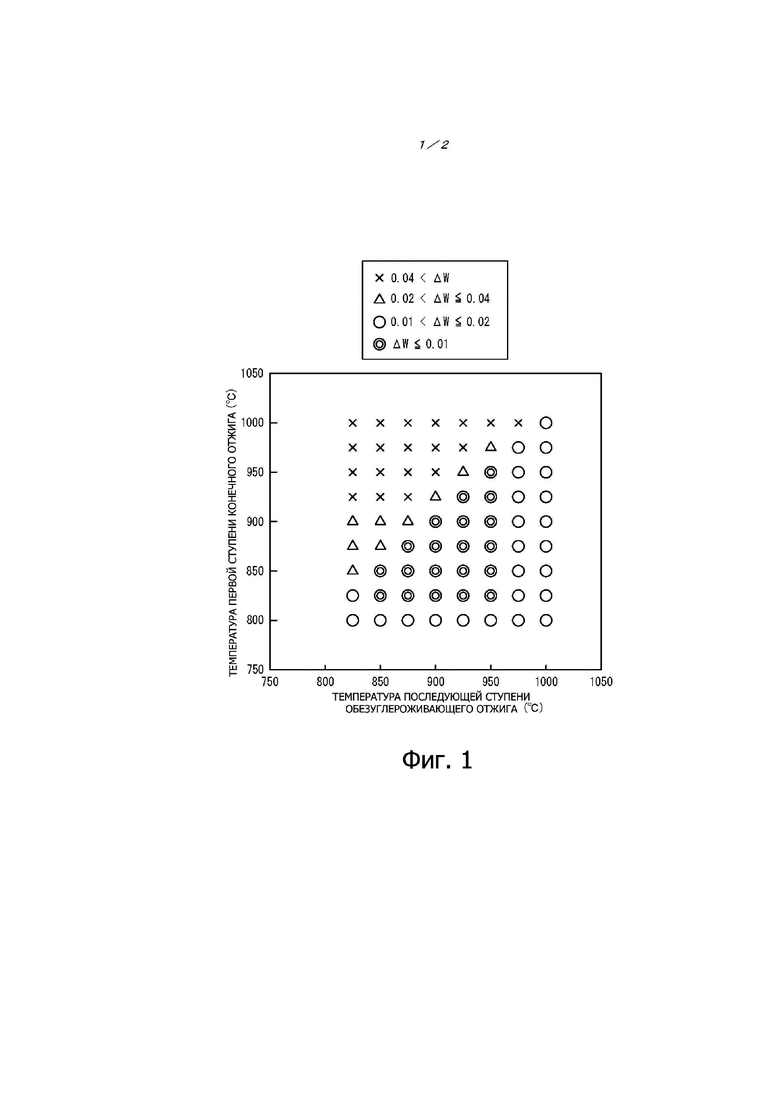

На фиг. 1 проиллюстрированы результаты, полученные в результате измерения, при выражении в виде соотношения между температурой последующей ступени обезуглероживающего отжига и температурой первой ступени конечного отжига.

Как это с ясностью следует исходя из результатов, рассеивание магнитных свойств подавлялось в случае более высокой температуры последующей ступени обезуглероживающего отжига в сопоставлении с температурой первой ступени конечного отжига.

Эксперимент 2

Стальной сляб А, содержащий в % (масс.) или ч./млн. (масс.) С: 0,029%, Si: 3,42%, Mn: 0,11%, S: 15 ч./млн, N: 45 ч./млн, раств. Al: 43 ч./млн и Sb: 0,071%, и стальной сляб В, содержащий в % (масс.) или ч./млн. (масс.) С: 0,030%, Si: 3,40%, Mn: 0,11%, S: 18 ч./млн, N: 42 ч./млн и раств. Al: 40 ч./млн, в каждом случае изготавливали в результате непрерывного литья, нагревали при 1230°С, а после этого подвергали горячей прокатке для получения горячекатаной листовой стали с толщиной 2,0 мм.

Горячекатаную листовую сталь подвергали отжигу горячей полосы при 1050°С в течение 30 секунд, а после этого холодной прокатке для получения холоднокатаной листовой стали с толщиной листа 0,20 мм. Кроме того, холоднокатаную листовую сталь подвергали обезуглероживающему отжигу в условиях 840°С в течение 120 секунд в атмосфере 45% Н2-55% N2 с точкой росы 55°С на первой ступени и в условиях 900°С в течение 10 секунд в атмосфере 45% Н2-55% N2 с точкой росы 10°С на последующей ступени.

После этого для листовой стали использовали отжиговый сепаратор, в основном содержащий MgO. Затем листовую сталь свертывали в рулон и подвергали конечному отжигу при 860°С в течение 40 часов в атмосфере N2 на первой ступени и при 1200°С в течение 10 часов в атмосфере водорода на последующей ступени.

При конечном отжиге для обеих листовых сталей заблаговременно было выявлено начало вторичной рекристаллизации после выдерживания в течение 40 часов на первой ступени отжига.

Потери в железе W17/50 (потери в железе в случае проведения возбуждения при 1,7 Тл и частоте 50 Гц) для полученного образца измеряли при использовании метода, описанного в документе JIS-C-2550. Оценку потерь в железе проводили для совокупности из пяти частей, выбираемых из обоих продольных концов, центра и промежуточных позиций между соответствующими концами и центром рулона, и разницу ΔW между максимальным и минимальным значениями для пяти частей устанавливали в качестве показателя рассеивания магнитных свойств в рулоне.

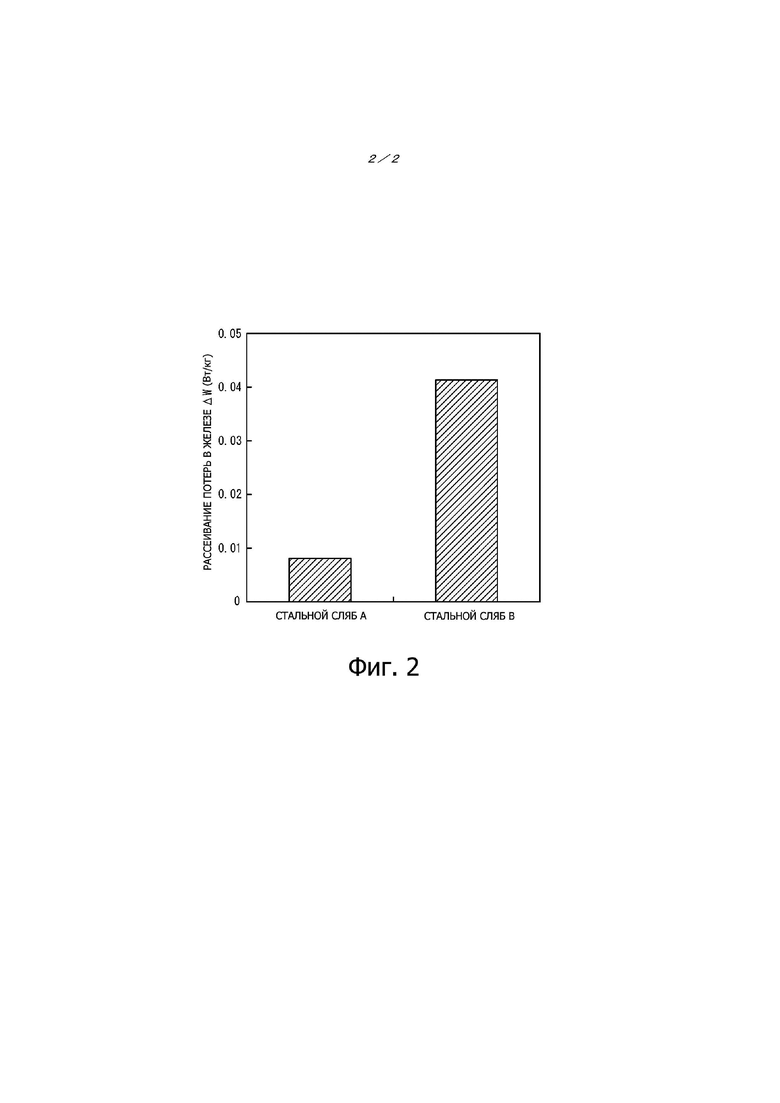

На фиг. 2 проиллюстрированы результаты, полученные в результате измерения, при сопоставлении стального сляба А и стального сляба В.

Как это с ясностью следует исходя из результатов, рассеивание магнитных свойств подавлялось в стальном слябе А, содержащем Sb, но стальной сляб В, не содержащий Sb, характеризовался значительным рассеиванием магнитных свойств.

Заявители посчитали причиной этого нижеследующее.

Материал исходного сырья, не содержащий ингибиторного компонента, содержит мало выделений, и их эффект подавления роста зерен является неудовлетворительным. Текстурированную листовую электротехническую сталь обычно поучают при использовании вторичной рекристаллизации. В данном случае до начала вторичной рекристаллизации при конечном отжиге имеет место индукционный период, при котором кристаллические зерна остаются в виде зерен первичной рекристаллизации. Данный индукционный период требует для себя от нескольких часов до нескольких десятков часов. В случае высокой температуры листовой стали во время индукционного периода, то есть, температуры листовой стали до начала вторичной рекристаллизации при конечном отжиге, кристаллические зерна будут претерпевать нормальный рост зерен, что дестабилизирует проявление зерен вторичной рекристаллизации, которые выравниваются по отношению к ориентации Госса. Помимо этого, вследствие проведения конечного отжига в форме рулона будет иметь место тенденция к появлению неизбежной вариации температуры в рулоне, что облегчает вариацию роста зерен.

Как это посчитали заявители, вышеупомянутые дестабилизация вторичной рекристаллизации и вариация роста зерен непосредственно приводят к получающемуся в конечном счете рассеиванию магнитных свойств в рулоне.

С учетом этого заявители предположили то, что нормальный рост зерен во время конечного отжига, возможно, может быть подавлен в результате задания более высокой температуры при первичной рекристаллизации, то есть, температуры при обезуглероживающем отжиге, в сопоставлении с температурой до начала вторичной рекристаллизации при конечном отжиге в целях стимулирования достаточного нормального роста зерен во время первичной рекристаллизации.

Как это также предположили заявители, при том условии, что конечный отжиг занимает продолжительный период времени в соответствии с вышеупомянутым изложением, одно только данное контролируемое выдерживание температуры является недостаточным для осуществления эффекта подавления нормального роста зерен, но нормальный рост зерен во время конечного отжига, возможно, может быть подавлен в результате дополнительного использования элемента сегрегации на границах зерен, такого как Sb.

В частности, сегрегация на границах зерен протекает в большей степени при конечном отжиге в сопоставлении с обезуглероживающим отжигом, так что дополнительное использование элемента сегрегации на границах зерен во время конечного отжига улучшает эффект подавления нормального роста зерен при использовании элемента сегрегации на границах зерен. Другими словами, использование элемента сегрегации на границах зерен представляет собой методику, при которой эффективно используют признак способа изготовления текстурированной листовой электротехнической стали, заключающийся в том, что обезуглероживающий отжиг занимает короткий период времени, а конечный отжиг занимает продолжительный период времени.

Таким образом, заявители сумели эффективно подавить обычно проблематичный нормальный рост зерен для кристаллических зерен во время конечного отжига и уменьшить вариацию магнитных свойств в рулоне при использовании материала исходного сырья, не содержащего ингибиторного компонента, в результате добавления элемента сегрегации на границах зерен, а также задания наибольшей температуры при обезуглероживающем отжиге, более высокой в сопоставлении с температурой до вторичной рекристаллизации при конечном отжиге.

Настоящее раскрытие изобретения базируется на вышеупомянутых открытиях.

Методика увеличения температуры на последующей стадии обезуглероживающего отжига уже была раскрыта в публикации JP S54-24686 B2. Однако, в соответствии с публикацией JP S54-24686 B2 рассеивание магнитных свойств в рулоне составляет, по меньшей мере, 0,04 Вт/кг, а в худшем случае имеет место значительное рассевание магнитных свойств, такое как 0,12 Вт/кг.

Помимо этого, несмотря на определение только Si в качестве компонента листовой стали все примеры содержат большое количество раств. Al, S или N за пределами диапазона, соответствующего настоящему раскрытию изобретения. Это предполагает то, что методика в публикации JP S54-24686 B2 относится к материалу исходного сырья, использующему ингибитор.

В публикации JP S57-1575 B2 описывается методика, подобная методике из публикации JP S54-24686 B2, но ее примеры равным образом содержат раств. Al, S, N или Se. Поэтому методика в публикации JP S57-1575 B2, по-видимому, также относится к материалу исходного сырья, использующему ингибитор. Помимо этого, рассеивание магнитных свойств составляет, по меньшей мере, 0,07 Вт/кг.

Заявители предлагают нижеследующее:

1. Способ изготовления текстурированной листовой электротехнической стали, при этом способ включает: подогревание стального сляба в температурном диапазоне, составляющем 1300°С и менее, причем стальной сляб имеет состав, который содержит нижеследующее (состоит из него) в % (масс.) или ч./млн. (масс.): С: от 0,002% до 0,08%, Si: от 2,0% до 8,0%, Mn: от 0,005% до 1,0%, N: менее, чем 50 ч./млн, S: менее, чем 50 ч./млн, Se: менее, чем 50 ч./млн и раств. Al: менее, чем 100 ч./млн, при этом балансовые компоненты представляют собой Fe и случайные примеси; горячую прокатку подогретого стального сляба для получения горячекатаной листовой стали; необязательно отжиг горячей полосы для горячекатаной листовой стали; холодную прокатку горячекатаной листовой стали однократно или двукратно или многократно при проведении в промежутке между операциями промежуточного отжига для получения холоднокатаной листовой стали, имеющей конечную толщину листа; проведение в отношении холоднокатаной листовой стали обезуглероживающего отжига, который также используется в качестве отжига первичной рекристаллизации; использование отжигового сепаратора для поверхности листовой стали после обезуглероживающего отжига; и проведение в отношении листовой стали конечного отжига при использовании отжигового сепаратора, где стальной сляб, кроме того, содержит в % (масс.) по меньшей мере один из компонентов, выбираемых из: Sn: от 0,010% до 0,200%; Sb: от 0,010% до 0,200%; Mo: от 0,010% до 0,150%; и Р: от 0,010% до 0,150%, и удовлетворяется соотношение Td ≥ Tf, где Td (°С) представляет собой наибольшую температуру, при которой листовую сталь подвергают отжигу при обезуглероживающем отжиге, а Tf (°C) представляет собой наибольшую температуру до начала вторичной рекристаллизации листовой стали при конечном отжиге.

2. Способ изготовления текстурированной листовой электротехнической стали, соответствующий вышеизложенной позиции 1, где листовую сталь выдерживают при температуре, составляющей Td (°С) и менее, в течение 20 часов и более при конечном отжиге.

3. Способ изготовления текстурированной листовой электротехнической стали, соответствующий вышеизложенным позициям 1 или 2, где листовая сталь находится в температурном диапазоне от 400°С до 700°С при конечном отжиге в течение времени пребывания, составляющего 10 часов и более.

4. Способ изготовления текстурированной листовой электротехнической стали, соответствующий любой одной из вышеизложенных позиций от 1 до 3, где атмосферой отжига до начала вторичной рекристаллизации при конечном отжиге является атмосфера N2.

5. Способ изготовления текстурированной листовой электротехнической стали, соответствующий любой одной из вышеизложенных позиций от 1 до 4, где стальной сляб, кроме того, содержит в % (масс.) или ч./млн. (масс.), по меньшей мере, одного представителя, выбираемого из: Ni: от 0,010% до 1,50%; Cr: от 0,01% до 0,50%; Cu: от 0,01% до 0,50%; Bi: от 0,005% до 0,50%; Те: от 0,005% до 0,050%; и Nb: от 10 ч./млн. до 100 ч./млн.

Технический результат

Таким образом, возможным является получение текстурированной листовой электротехнической стали, характеризующейся значительно уменьшенным рассеиванием магнитных свойств в рулоне, без использования ингибиторного компонента.

Поскольку во время обезуглероживающего отжига стимулируется достаточный нормальный рост зерен, рост зерен не происходит до вторичной рекристаллизации при конечном отжиге даже при наличии вариации температуры в рулоне. Таким образом, подавляется вариация роста зерен.

Краткое описание чертежей

Фиг. 1 представляет собой диаграмму, иллюстрирующую влияние температуры последующей ступени обезуглероживающего отжига и температуры первой ступени конечного отжига на рассеивание магнитных свойств в рулоне; и

Фиг. 2 представляет собой диаграмму, иллюстрирующую влияние разницы в содержании компонентов материалов исходного сырья на рассеивание магнитных свойств в рулоне.

Осуществление изобретения

Вначале описываются причины ограничений, накладываемых на состав в соответствии с настоящим раскрытием изобретения.

С: от 0,002% (масс.) до 0,08% (масс.)

В случае уровня содержания С, меньшего, чем 0,002% (масс.), эффект зернограничного упрочнения при использовании С будет неудовлетворительным, и появятся дефекты, которые создадут препятствия для изготовления, такие как растрескивание сляба. В случае уровня содержания С, большего, чем 0,08% (масс.), трудно будет уменьшить в результате обезуглероживающего отжига уровень содержания до 0,005% (масс.) и менее, что не вызывает магнитного старения. Поэтому уровень содержания С находится в диапазоне от 0,002% (масс.) до 0,08% (масс.). Уровень содержания С предпочтительно составляет 0,010% (масс.) и более. Уровень содержания С предпочтительно составляет 0,08% (масс.) и менее.

Si: от 2,0% (масс.) до 8,0% (масс.)

Si представляет собой элемент, необходимый для увеличения удельного активного сопротивления стали и уменьшения потерь в железе. Данный эффект будет недостаточным в случае уровня содержания Si, меньшего, чем 2,0% (масс.). В случае уровня содержания Si, большего, чем 8,0% (масс.), перерабатываемость уменьшится, и изготовление в результате прокатки будет затруднительным. Поэтому уровень содержания Si находится в диапазоне от 2,0% (масс.) до 8,0% (масс.). Уровень содержания Si предпочтительно составляет 2,5% (масс.) и более. Уровень содержания Si предпочтительно составляет 4,5% (масс.) и менее.

Mn: от 0,005% (масс.) до 1,0% (масс.)

Mn представляет собой элемент, необходимый для улучшения перерабатываемости в горячем состоянии для стали. Данный эффект будет недостаточным в случае уровня содержания Mn, меньшего, чем 0,005% (масс.). В случае уровня содержания Mn, большего, чем 1,0% (масс.), плотность магнитного потока для листовой продукции уменьшится. Поэтому уровень содержания Mn находится в диапазоне от 0,005% (масс.) до 1,0% (масс.). Уровень содержания Mn предпочтительно составляет 0,02% (масс.) и более. Уровень содержания Mn предпочтительно составляет 0,20% (масс.) и менее.

Настоящее раскрытие изобретения относится к методике, не использующей ингибитора, в соответствии с упомянутым выше изложением. В соответствии с этим, в материале исходного сырья для стали в настоящем раскрытии изобретения уровень содержания каждого представителя, выбираемого из N, S и Se, в качестве компонента, образующего ингибитор, ограничивается значением, меньшим, чем 50 ч./млн. (масс.), а уровень содержания раств. Al в качестве компонента, образующего ингибитор, ограничивается значением, составляющим 100 ч./млн. (масс.) и менее.

В настоящем раскрытии изобретения существенным является содержание в качестве элемента сегрегации на границах зерен, по меньшей мере, одного представителя, выбираемого из: Sn: от 0,010% (масс.) до 0,200% (масс.); Sb: от 0,010% (масс.) до 0,200% (масс.); Мо: от 0,010% (масс.) до 0,150% (масс.); и Р: от 0,010% (масс.) до 0,150% (масс.), в целях улучшения эффекта подавления нормального роста зерен при использовании элемента сегрегации на границах зерен во время конечного отжига.

В случае уровня содержания любого представителя, выбираемого из Sn, Sb, Mo и Р, меньшего, чем вышеупомянутое нижнее предельное значение, эффект уменьшения рассеивания магнитных свойств будет неудовлетворительным. В случае уровня содержания любого представителя, выбираемого из Sn, Sb, Mo и Р, большего, чем вышеупомянутое верхнее предельное значение, уменьшится плотность магнитного потока, и магнитные свойства ухудшатся.

Балансовые компоненты, отличные от вышеупомянутых компонентов, в текстурированной листовой электротехнической стали в настоящем раскрытии изобретения представляют собой Fe и случайные примеси, но по мере целесообразности могут содержаться и следующие далее другие элементы.

Может быть добавлен, по меньшей мере, один представитель, выбираемый из: Ni: от 0,010% (масс.) до 1,50% (масс.); Cr: от 0,01% (масс.) до 0,50% (масс.); Cu: от 0,01% (масс.) до 0,50% (масс.); Bi: от 0,005% (масс.) до 0,50% (масс.); Те: от 0,005% (масс.) до 0,050% (масс.); и Nb: от 10 ч./млн. (масс.) до 100 ч./млн. (масс.). В случае уровня содержания любого из данных элементов, меньшего, чем нижнее предельное значение, эффект уменьшения потерь в железе будет неудовлетворительным. В случае уровня содержания любого из данных элементов, большего, чем верхнее предельное значение, уменьшится плотность магнитного потока, и магнитные свойства ухудшатся.

В следующем далее изложении описывается способ изготовления текстурированной листовой электротехнической стали, соответствующей настоящему раскрытию изобретения.

В настоящем раскрытии изобретения расплавленная сталь, полученная при содержании вышеупомянутых предварительно определенных компонентов, может быть преобразована в сляб при использовании обычных разливки в слитки или непрерывного литья или преобразована в тонкий сляб или утонченную стальную отливку, имеющие толщину, составляющую 100 мм и менее, при использовании бесслиткового литья. В числе вышеупомянутых компонентов компоненты, трудно добавляемые на промежуточной стадии, в желательном случае добавляют на ступени расплавленной ступени.

Сляб нагревают и подвергают горячей прокатке при использовании обычного способа. Поскольку в данном случае химический состав в настоящем раскрытии изобретения не требует проведения высокотемпературного отжига для растворения ингибитора низкая температура, составляющая 1300°C и менее, демонстрирует стоимостные преимущества. Желательная температура нагревания сляба составляет 1250°С и менее.

После этого в желательном случае проводят отжиг горячей полосы для достижения благоприятных магнитных свойств. Температура отжига горячей полосы предпочтительно составляет 800°С и более. Температура отжига горячей полосы предпочтительно составляет 1100°С и менее. В случае температуры отжига горячей полосы, большей, чем 1200°С, размер зерен избыточно укрупнится, что является в значительной степени невыгодным при реализации текстуры первичной рекристаллизации для зерен однородного размера. Отжиг горячей полосы может быть опущен.

После этого проводят холодную прокатку однократно или двукратно или многократно при проведении в промежутке между операциями промежуточного отжига для получения холоднокатаной листовой стали.

Температура промежуточного отжига предпочтительно составляет 900°С и более. Температура промежуточного отжига предпочтительно составляет 1200°С и менее. В случае данной температуры, меньшей, чем 900°С, рекристаллизованные зерна станут мелкими, что уменьшит зародыши Госса в текстуре первичной рекристаллизации и ухудшит магнитные свойства. В случае температуры, большей, чем 1200°С, размер зерен избыточно укрупнится, как и при отжиге горячей полосы, что является в значительной степени невыгодным при реализации текстуры первичной рекристаллизации для зерен однородного размера.

При конечной холодной прокатке эффективными являются увеличение температуры холодной прокатки до значения в диапазоне от 100°С до 300°С, а также проведение обработки, вызывающей старение, в диапазоне от 100°С до 300°С однократно или многократно во время холодной прокатки в целях изменения рекристаллизованной текстуры и улучшения магнитных свойств.

После холодной прокатки проводят обезуглероживающий отжиг.

В качестве обезуглероживающего отжига в настоящем раскрытии изобретения эффективным с точки зрения действенного обезуглероживания является отжиг в температурном диапазоне от 800°С и более до 900°С и менее. Кроме того, в настоящем раскрытии изобретения температура обезуглероживающего отжига должна быть большей в сопоставлении с температурой до вторичной рекристаллизации при конечном отжиге в соответствии с упомянутым выше изложением. Однако, для реализации действенного обезуглероживания желательным является разделение обезуглероживающего отжига на две ступени, на которых отжиг проводят в температурном диапазоне, который облегчает обезуглероживание, на первой ступени, и отжиг проводят при более высокой температуре на последующей ступени. В данном случае отжиг при большей температуре предназначается для контролируемого выдерживания размера зерен первичной рекристаллизации, и, таким образом, атмосферу отжига особенным образом не определяют. Атмосферой могут быть влажная атмосфера или сухая атмосфера. В настоящем раскрытии изобретения наибольшую температуру, при которой листовую сталь подвергают отжигу при обезуглероживающем отжиге, определяют символом Td (°C).

После этого для листовой стали используют отжиговый сепаратор, в основном содержащий MgO, а затем листовую сталь подвергают конечному отжигу для проявления текстуры вторичной рекристаллизации, а также получения пленки форстерита. В настоящем раскрытии изобретения температура до начала вторичной рекристаллизации при конечном отжиге должна быть меньшей в сопоставлении с наибольшей температурой Td (°C) при обезуглероживающем отжиге. Поскольку в данном случае обычно имеет место надлежащая температура для вторичной рекристаллизации, эффективным является контролируемое выдерживание температуры обезуглероживающего отжига, а не контролируемое выдерживание температуры конечного отжига. В настоящем раскрытии изобретения наибольшую температуру до начала вторичной рекристаллизации для листовой стали при конечном отжиге определяют символом Tf (°С).

Основной признак в настоящем раскрытии изобретения заключается в проведении обезуглероживающего отжига и конечного отжига в условиях, когда значения Td (°C) и Tf (°С) удовлетворяют соотношению Td ≥ Tf.

Конечный отжиг в желательном случае проводят при 800°С и более для проявления вторичной рекристаллизации. Кроме того, желательным является выдерживание в течение 20 часов и более в температурном диапазоне, надлежащем для вторичной рекристаллизации, поскольку отсутствует какая-либо потребность в принятии во внимание вариации индукционного периода вторичной рекристаллизации.

В настоящем раскрытии изобретения листовая сталь находится в температурном диапазоне от 400°С до 700°С в особенности во время увеличения температуры при конечном отжиге в течение времени пребывания, в желательном случае составляющего 10 часов и более, для облегчения сегрегации на границах зерен. В дополнение к этому, атмосфера отжига до начала вторичной рекристаллизации в желательном случае является атмосферой N2, поскольку в стали образуется незначительное количество нитрида, что ингибирует нормальный рост зерен.

Атмосфера N2, упоминаемая в данном случае, может быть любой атмосферой, у которой основной компонент представляет собой N2. Говоря подробно, применимой является любая атмосфера, содержащая 60% (об.) и более N2 при выражении в виде доли парциального давления. Для получения пленки форстерита температуру конечного отжига после начала вторичной рекристаллизации в желательном случае увеличивают до приблизительно 1200°С.

После конечного отжига, промывания, крацевания или травления подходящим для использования является удаление подключенного отжигового сепаратора.

Эффективным, кроме того, является проведение правильного отжига для подстраивания профиля в целях уменьшения потерь в железе. В случае использования листовой стали в состоянии при укладке в стопку эффективным будет нанесение на поверхность листовой стали изолирующего покрытия до или после правильного отжига в целях улучшения потерь в железе. Подходящим для использования при уменьшении потерь в железе также является нанесение такого покрытия, которое придает листовой стали натяжение.

Желательным является способ получения покрытия при осаждении неорганического вещества на поверхностный слой листовой стали в результате нанесения покрытия, придающего натяжение, при использовании связующего, физического осаждения из паровой фазы или химического осаждения из паровой фазы, поскольку адгезия покрытия является превосходной, и достигается эффект значительного уменьшения потерь в железе.

В дополнение к этому, в целях дополнительного уменьшения потерь в железе может быть проведена обработка для рафинирования магнитных доменов. Может быть использован обычный способ, такой как прорезание бороздок на листовой стали после конечного отжига, введение линейной термической деформации или ударной деформации при использовании лазера, электронного пучка, плазмы и тому подобного или заблаговременное прорезание бороздок для полуфабриката, такого как холоднокатаная листовая сталь, которая достигла конечной толщины листа.

Пример 1

Стальной сляб, содержащий в % (масс.) или ч./млн. (масс.) С: 0,063%, Si: 3,33%, Mn: 0,23%, раств. Al: 84 ч./млн, S: 33 ч./млн, Se: 15 ч./млн, N: 14 ч./млн и Sn: 0,075%, при этом балансовые компоненты представляют собой Fe и случайные примеси, изготавливали в результате непрерывного литья, нагревали при 1200°С, а после этого подвергали горячей прокатке для получения толщины 2,7 мм. Горячекатаную листовую сталь подвергали отжигу горячей полосы при 1000°С в течение 30 секунд, а после этого холодной прокатке для получения толщины листа 0,27 мм. Кроме того, холоднокатаную листовую сталь подвергали обезуглероживающему отжигу при 830°С в течение 120 секунд во влажной атмосфере 45% Н2-55% N2 с точкой росы 60°С на первой ступени и при различных температурах в диапазоне от 820°С до 940°С в течение 10 секунд в сухой атмосфере 45% Н2-55% N2 с точкой росы - 20°С на последующей ступени. После этого для листовой стали использовали отжиговый сепаратор, в основном содержащий MgO. После этого листовую сталь свертывали в рулон и подвергали конечному отжигу. При конечном отжиге первую ступень осуществляли при 850°С в течение 50 часов в атмосфере N2 для начала вторичной рекристаллизации, а после этого последующую ступень осуществляли при 1200°С в течение 10 часов в атмосфере водорода. В данном случае время пребывания в температурном диапазоне от 400°С до 700°С во время увеличения температуры на первой ступени контролируемо выдерживали на уровне 15 часов в целях облегчения сегрегации для элемента сегрегации на границах зерен.

Потери в железе W17/50 (потери в железе в случае проведения возбуждения при 1,7 Тл и частоте 50 Гц) для полученного образца измеряли при использовании метода, описанного в документе JIS-C-2550. Оценку потерь в железе проводили для совокупности из пяти частей, выбираемых из обоих продольных концов, центра и промежуточных позиций между соответствующими концами и центром рулона, и разницу ΔW между максимальным и минимальным значениями для пяти частей устанавливали в качестве показателя рассеивания магнитных свойств в рулоне.

Результаты продемонстрированы в таблице 1.

Таблица 1

железе W17/50

DW

Как это с ясностью следует исходя из таблицы, достигались благоприятные характеристики потерь в железе при незначительном рассеивании магнитных свойств в диапазоне, в котором в соответствии с настоящим раскрытием изобретения удовлетворялось соотношение Td ≥ Tf.

Пример 2

Каждый из стальных слябов, имеющих соответствующие химические составы, продемонстрированные в таблице 2, при этом балансовые компоненты представляют собой Fe и случайные примеси, изготавливали в результате непрерывного литья, нагревали при 1180°С, а после этого подвергали горячей прокатке для получения толщины 2,7 мм. Горячекатаную листовую сталь подвергали отжигу горячей полосы при 950°С в течение 30 секунд, а после этого холодной прокатке для получения толщины листа 1,8 мм. Холоднокатаную листовую сталь подвергали промежуточному отжигу при 1100°С в течение 100 секунд, а после этого теплой прокатке при 100°С для получения толщины листа 0,23 мм. Кроме того, листовую сталь подвергали обезуглероживающему отжигу при 840°С в течение 100 секунд во влажной атмосфере 60% Н2-40% N2 с точкой росы 60°С на первой ступени и при 900°С в течение 10 секунд во влажной атмосфере 60% Н2-40% N2 с точкой росы 60°С на последующей ступени. После этого для листовой стали использовали отжиговый сепаратор, в основном содержащий MgO. Затем листовую сталь свертывали в рулон и подвергали конечному отжигу. При конечном отжиге первую ступень осуществляли при 875°С в течение 50 часов в атмосфере N2 для начала вторичной рекристаллизации, а после этого последующую ступень осуществляли при 1220°С в течение 5 часов в атмосфере водорода. В данном случае время пребывания в температурном диапазоне от 400°С до 700°С во время увеличения температуры на первой ступени контролируемо выдерживали на уровне 20 часов в целях облегчения сегрегации для элемента сегрегации на границах зерен.

Потери в железе W17/50 (потери в железе в случае проведения возбуждения при 1,7 Тл и частоте 50 Гц) для полученного образца измеряли при использовании метода, описанного в документе JIS-C-2550. Оценку потерь в железе проводили для совокупности из пяти частей, выбираемых из обоих продольных концов, центра и промежуточных позиций между соответствующими концами и центром рулона, и разницу ΔW между максимальным и минимальным значениями для пяти частей устанавливали в качестве показателя рассеивания магнитных свойств в рулоне.

Результаты продемонстрированы в таблице 2.

Как это с ясностью следует исходя из таблицы, в диапазоне химического состава, соответствующего настоящему раскрытию изобретения, достигались благоприятные характеристики потерь в железе при незначительном рассеивании магнитных свойств.

Изобретение относится к области металлургии. Для уменьшения рассеивания магнитных свойств в рулоне получают сляб из стали, содержащей, мас.% или ч./млн (мас.): С от 0,002 до 0,08, Si от 2,0 до 8,0, Mn от 0,005 до 1,0, N менее 50 ч./млн, S менее 50 ч./млн, Se менее 50 ч./млн и раствор Al менее 100 ч./млн, по меньшей мере один из: Sn от 0,010 до 0,200, Sb от 0,010 до 0,200, Mo от 0,010 до 0,150 и Р от 0,010 до 0,150, Fe и неизбежные примеси - остальное, нагревают сляб до температуры 1300°С или менее, подвергают горячей прокатке, холодной прокатке, затем осуществляют обезуглероживающе - рекристаллизационный отжиг с нагревом на первой стадии от 800°С до 900°С, а на второй стадии от 850°С до 950°С, которая выше температуры отжига на первой стадии, нанесение отжигового сепаратора и окончательный отжиг с нагревом на первой стадии при температуре от 800°С до 950°С в течение 20 часов или более, а на второй стадии при температуре, которая выше температуры конечного отжига на первой стадии, причем удовлетворяется соотношение Td ≥ Tf, где Td (°С) - наибольшая температура, при которой листовую сталь отжигают на второй стадии обезуглероживающего отжига, а Tf (°C) - наибольшая температура до начала вторичной рекристаллизации листовой стали на первой стадии конечного отжига. 4 з.п. ф-лы, 2 ил., 2 табл.

1. Способ изготовления текстурированной листовой электротехнической стали, включающий:

повторный нагрев стального сляба в температурном диапазоне, составляющем 1300°С или менее, причем стальной сляб имеет состав, содержащий, мас.% или ч./млн (мас.): С от 0,002 до 0,08, Si от 2,0 до 8,0, Mn от 0,005 до 1,0, N менее 50 ч./млн, S менее 50 ч./млн, Se менее 50 ч./млн и раств. Al менее 100 ч./млн, по меньшей мере один из компонентов: Sn от 0,010 до 0,200, Sb от 0,010 до 0,200, Mo от 0,010 до 0,150 и Р от 0,010 до 0,150, Fe и неизбежные примеси - остальное,

горячую прокатку повторно нагретого стального сляба для получения горячекатаной листовой стали,

необязательно отжиг в горячем состоянии горячекатаной листовой стали,

холодную прокатку горячекатаной листовой стали однократно, или двукратно, или многократно с промежуточным отжигом между ними для получения холоднокатаной листовой стали, имеющей конечную толщину листа;

обезуглероживающий отжиг холоднокатаной листовой стали, используемый в качестве первичного рекристаллизационного отжига, который

разделяют на первую и вторую стадии, причем отжиг на первой стадии проводят в температурном диапазоне, составляющем 800°С или выше и 900°С или менее, для облегчения обезуглероживания, а отжиг на второй стадии проводят при температуре, которая находится в диапазоне температур, составляющем 850°С или выше и 950°С или ниже, и которая выше температуры обезуглероживающего отжига на первой стадии,

нанесение отжигового сепаратора на поверхность листовой стали после обезуглероживающего отжига и

проведение конечного отжига листовой стали с нанесенным отжиговым сепаратором,

при этом конечный отжиг разделяют на первую и вторую стадии, причем отжиг на первой стадии проводят в интервале температур то 800°С или выше до 950°С или менее в течение 20 часов или более, а отжиг на второй стадии проводят при температуре, которая выше температуры конечного отжига на первой стадии,

при этом устанавливают соотношение Td ≥ Tf, где Td (°С) - наибольшая температура, при которой листовую сталь отжигают на второй стадии обезуглероживающего отжига, а Tf (°C) - наибольшая температура до начала вторичной рекристаллизации листовой стали на первой стадии конечного отжига.

2. Способ по п. 1, в котором листовую сталь выдерживают в температурном диапазоне от 400 до 700°С во время нагрева на первой стадии конечного отжига в течение 10 часов или более.

3. Способ по п. 1 или 2, в котором атмосферой отжига до начала вторичной рекристаллизации при конечном отжиге является атмосфера N2.

4. Способ по п. 1 или 2, в котором состав стального сляба дополнительно содержит, мас.% или ч./млн (мас.): по меньшей мере один компонент, выбранный из: Ni от 0,010 до 1,50, Cr от 0,01 до 0,50, Cu от 0,01 до 0,50, Bi от 0,005 до 0,50, Те от 0,005 до 0,050 и Nb от 10 ч./млн до 100 ч./млн.

5. Способ по п. 3, в котором состав стального сляба дополнительно содержит, мас.% или ч./млн (мас.): по меньшей мере один компонент, выбранный из: Ni от 0,010 до 1,50, Cr от 0,01 до 0,50, Cu от 0,01 до 0,50, Bi от 0,005 до 0,50, Те от 0,005 до 0,050 и Nb от 10 ч./млн до 100 ч./млн.

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУКТУРНО-ОРИЕНТИРОВАННОЙ СТАЛЬНОЙ МАГНИТНОЙ ПОЛОСЫ | 2006 |

|

RU2407807C2 |

| ГРУППОВОЙ ПРИВОД ДВИЖУЩИХ ОСЕЙ ТЕПЛОВОЗА С ДВУМЯ и БОЛЕЕ ГИДРОПЕРЕДАЧАМИ | 0 |

|

SU219611A1 |

| JP 2009228117 A, 08.10.2009 | |||

| JP 2007302999 A, 22.11.2007 | |||

| СПОСОБ ПРОИЗВОДСТВА ЛИСТА ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННЫМ ЗЕРНОМ | 2009 |

|

RU2465348C1 |

| JP 2001107147 A, 17.04.2001. | |||

Авторы

Даты

2018-12-26—Публикация

2015-10-30—Подача