[Область техники, к которой относится изобретение]

[0001]

Настоящее изобретение относится к способу изготовления механической части и механической части.

[Предшествующий уровень техники]

[0002]

В металлической механической части, например, в ведущем диске или эпициклическом зубчатом колесе, которая представляет собой составной элемент транспортной автоматической трансмиссии, толщина пластины эпициклического зубчатого колеса больше толщины пластины ведущего диска для обеспечения прочности зубьев эпициклического зубчатого колеса. Соответственно, обычно, после отдельного изготовления ведущего диска и эпициклического зубчатого колеса, эпициклическое зубчатое колесо приваривается к ведущему диску для изготовления единой зубчатой части, имеющей обе конструкции. Кроме того, как описано в патентных документах 1 и 2 ниже, известен способ, который изготавливает единую зубчатую часть, имеющую обе конструкции ведущего диска и эпициклического зубчатого колеса, из одного материала. В этом способе, после образования кольцевого стенового участка вдоль внешней окружности из одного материала (например, круглой металлической пластины) посредством вытяжки материала, зубчатый участок (участок, соответствующий эпициклическому зубчатому колесу) образуется в окружном направлении стенового участка, при этом стеновой участок утолщается посредством штамповки стенового участка, используя зубчатую матрицу.

[Документ предшествующего уровня техники]

[Патентный документ]

[0003]

[Патентный документ 1] нерассмотренная заявка на патент Японии, первая публикация № H7-256377

[Патентный документ 2] нерассмотренная заявка на патент Японии, первая публикация № H9-222158

[Раскрытие изобретения]

[Проблемы, подлежащие решению посредством изобретения]

[0004]

В способе, который изготавливает единую зубчатую часть посредством сварки ведущего диска и эпициклического зубчатого колеса, существует проблема того, что стоимость изготовления увеличивается, так как количество этапов изготовления увеличивается, и существует проблема того, что трудно обеспечивать точность сборки во время сварки. Как описано в патентных документах 1 и 2, в способе изготовления зубчатой части, имеющей обе конструкции ведущего диска и эпициклического зубчатого колеса, из одного материала посредством штамповки, так как величина утолщения (толщина) зубчатого участка (участка эпициклического зубчатого колеса) ограничена толщиной пластины материала, существует ограничение увеличения толщины зубчатого участка. Дополнительно, для обеспечения прочности зубчатого участка, необходимо увеличить степень утолщения зубчатого участка. Однако, если степень утолщения увеличивается, вероятно, возникает невозможность загибания в корне зубчатого участка.

[0005]

Например, в зубчатой части, имеющей обе конструкции ведущего диска и эпициклического зубчатого колеса, целевая толщина зубчатого участка (участка эпициклического зубчатого колеса) и целевые толщины других дискообразных частей (участка ведущего диска) значительно отличаются друг от друга. Конкретно, толщина участка ведущего диска может быть такой же, что и толщина пластины материала. Однако, требуется, чтобы толщина зубчатого участка была в несколько раз больше толщины пластины материала для обеспечения прочности. Кроме того, толщина зубчатого участка обозначает длину зубчатого участка в радиальном направлении (направлении, ортогональном относительно направления толщины пластины материала) зубчатой части.

[0006]

Однако, как описано выше, в случае, где зубчатая часть, имеющая обе конструкции ведущего диска и эпициклического зубчатого колеса, изготавливается посредством штамповки одного материала, так как толщина зубчатого участка ограничена толщиной пластины материала (то есть, существует ограничение в степени утолщения), трудно задавать толщину зубчатого участка на целевую толщину (в несколько раз большую толщины пластины материала). Соответственно, в предшествующем уровне техники, требуется разработать технологию, которая может изготавливать механическую часть, которая включает в себя участки, каждый из которых имеет существенно разную целевую толщину, посредством штамповки одного материала.

[0007]

В частности, в последние годы, в качестве способа изготовления механической части, которая требует высокой размерной точности и высокой прочности, например зубчатая часть для автоматической трансмиссии, из одного материала, холодная штамповка привлекла внимание. По сравнению с горячей штамповкой, холодная штамповка имеет такие преимущества, как получение механической части, имеющей высокую точность и высокую прочность, уменьшение стоимости изготовления, повышенная производительность или тому подобное. Соответственно, если является возможным разработать технологию, способную изготавливать механическую часть, которая включает в себя участки, каждый из которых имеет существенно разную целевую толщину, посредством штамповки одного материала, посредством комбинации этой технологии и холодной штамповки, является возможным обеспечить идеальную технологию, способную увеличить до максимума преимущества (высокую точность и высокую прочность) касательно качества механической части и преимущества (низкую стоимость и высокую производительность) касательно производственного процесса.

[0008]

Настоящее изобретение выполнено с учетом вышеописанных обстоятельств, и его цель заключается в обеспечении способа изготовления механической части, способного изготавливать механическую часть, которая включает в себя участки, каждый из которых имеет существенно разную целевую толщину, посредством штамповки одного материала, и механической части, которая изготавливается посредством способа изготовления.

[Средства для решения проблемы]

[0009]

Настоящее изобретение применяет следующие средства для решения проблем и для достижения цели.

(1) В соответствии с аспектом настоящего изобретения, обеспечен способ изготовления механической части, включающий в себя: первый процесс, на котором формируют, посредством выполнения обработки загибанием концевого участка материала, участок, подлежащий обработке, имеющий структуру, в которой множество слоев, соответственно, имеющих толщину, соответствующую толщине пластины материала, наложены друг на друга, в материале таким образом, что направление толщины пластины слоя ортогонально относительно направления толщины пластины материала; и второй процесс, на котором изменяют, посредством выполнения обработки штамповкой участка, подлежащего обработке, форму участка, подлежащего обработке, на целевую форму, с одновременной прессовой сваркой слоев участка, подлежащего обработке, друг с другом посредством пластической деформации.

[0010]

(2) В способе изготовления механической части по (1), в первом процессе в материале может формироваться участок, подлежащий обработке, имеющий структуру, в которой два слоя или три слоя наложены друг на друга.

[0011]

(3) В способе изготовления механической части по (1) или (2), первый процесс может включать в себя этапы, на которых: посредством выполнения обработки загибанием концевого участка материала формируют предварительно согнутый участок, в котором часть, имеющую толщину, соответствующую толщине пластины материала, непрерывно формуют в зигзагообразную форму, и посредством прикладывания внешнего усилия к предварительно согнутому участку таким образом, что части предварительно согнутого участка накладываются друг на друга, формируют участок, подлежащий обработке, имеющий конструкцию, в которой множество частей наложены друг на друга в виде слоев.

[0012]

(4) В способе изготовления механической части по любому из (1)-(3), первый процесс может включать в себя утолщение участка, подлежащего обработке, в направлении толщины пластины слоя посредством прикладывания усилия прессования к участку, подлежащему обработке, в направлении толщины пластины материала.

[0013]

(5) В способе изготовления механической части по (4), когда длина участка, подлежащего обработке в направлении толщины пластины слоя, задана в виде толщины участка, подлежащего обработке, толщину участка, подлежащего обработке, до утолщения задают как T0, а толщину участка, подлежащего обработке, после завершения утолщения задают как Tcl, при утолщении величину утолщения участка, подлежащего обработке, можно регулировать таким образом, что коэффициент Tra утолщения, который получается делением толщины Tcl на толщину T0, удовлетворяет следующему условному выражению (1).

1,0 < Tra ≤ 1,5 … (1)

[0014]

(6) В способе изготовления механической части по любому из (1)-(5), материал может включать в себя выступающий участок и углубленный участок, предусмотренные на поверхности материала, и в первом процессе загибание может выполняться таким образом, что выступающий участок и углубленный участок сцепляются друг с другом на границе раздела между слоями участка, подлежащего обработке.

[0015]

(7) В способе изготовления механической части по любому из (1)-(6), когда в обоих концевых участках участка, подлежащего обработке в направлении толщины пластины слоя, концевой участок, наиболее удаленный от центра материала, задан в качестве внешнего концевого участка, а другой концевой участок задан в качестве внутреннего концевого участка, второй процесс может включать в себя размещение материала, в котором образован участок, подлежащий обработке, на матрице, размещение части материала за исключением участка, подлежащего обработке, между нижней поверхностью первого пуансона и матрицей в состоянии, где боковая поверхность матрицы входит в контакт с внешним концевым участком участка, подлежащего обработке, и перемещение второго пуансона, имеющего боковую поверхность, на которой предусмотрен осевой прессующий выступ, к матрице в направлении толщины пластины материала, толкание осевого прессующего выступа во внутренний концевой участок участка, подлежащего обработке, и изменение формы участка, подлежащего обработке, на целевую форму, с одновременным смятием участка, подлежащего обработке, и прессовой сваркой слоев участка, подлежащего обработке, посредством пластической деформации.

[0016]

(8) В соответствии с другим аспектом настоящего изобретения, обеспечена механическая часть, которая изготовлена посредством способа изготовления механической части по любому из (1)-(7).

[0017]

(9) В соответствии с еще одним другим аспектом настоящего изобретения, обеспечена механическая часть, включающая в себя: первый плоский участок; и второй участок, который предусмотрен на концевом участке первого участка и выступает в направлении толщины пластины первого участка от поверхности первого участка, и когда длина второго участка в направлении, ортогональном относительно направления толщины пластины первого участка, задана в качестве толщины второго участка, толщина второго участка больше толщины пластины первого участка, и если на второй участок смотреть в разрезе, включающем направление толщины пластины первого участка и направление толщины второго участка, межслойная граничная линия находится во втором участке.

[Полезные эффекты изобретения]

[0018]

В соответствии со способом изготовления механической части вышеописанного аспекта настоящего изобретения, так как толщина (длина участка, подлежащего обработке, в направлении, ортогональном относительно направления толщины пластины материала) участка, подлежащего обработке, который образован в материале в производственном процессе, в несколько раз больше толщины пластины материала, является возможным изготавливать механическую часть, которая включает в себя участки, каждый из которых имеет существенно разную целевую толщину, посредством штамповки одного материала.

[Краткое описание чертежей]

[0019]

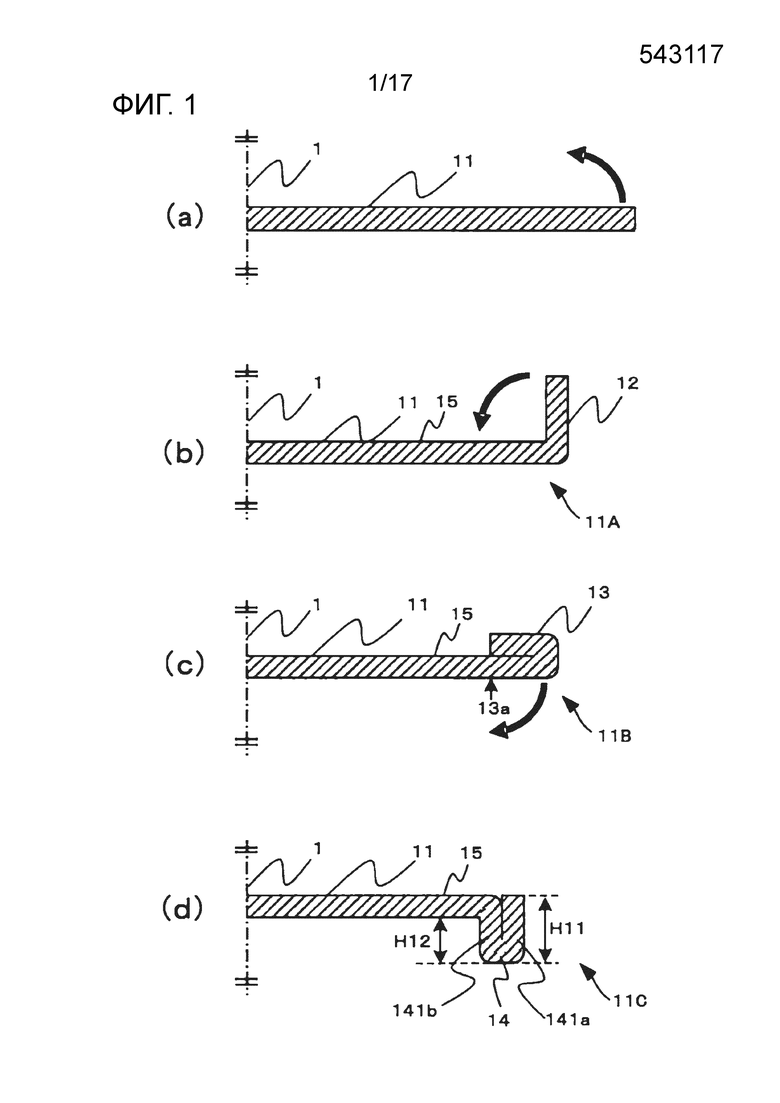

Фиг.1 представляют собой пояснительный вид процесса формования вертикального стенового участка (процесс формования двойным загибанием) в способе изготовления механической части в соответствии с первым вариантом осуществления.

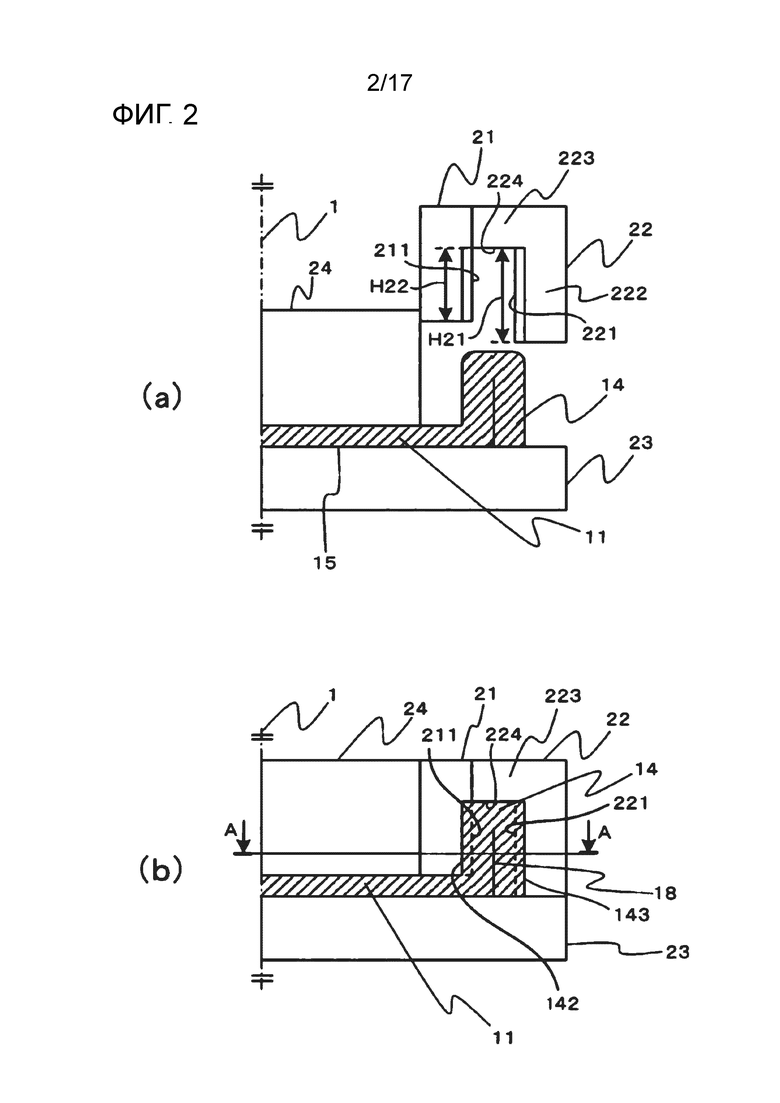

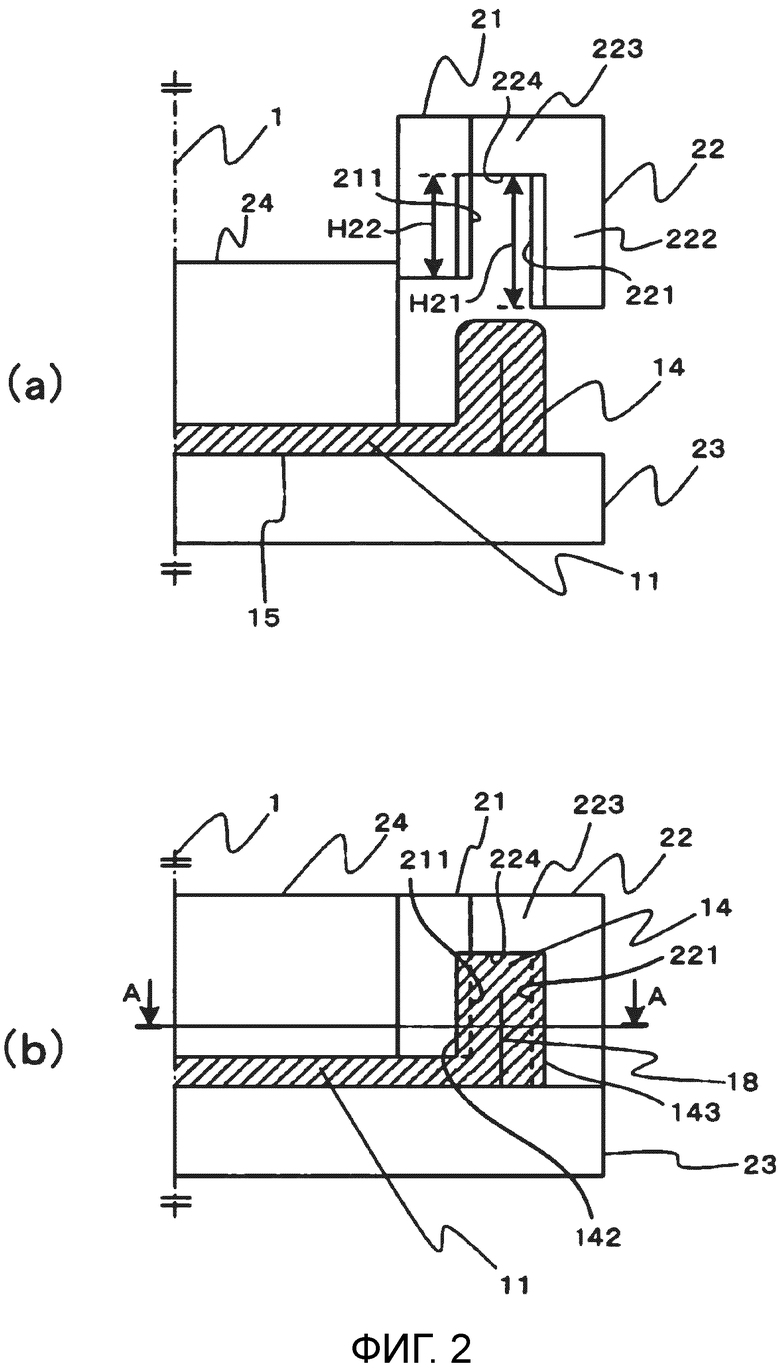

Фиг.2 представляют собой пояснительный вид процесса формования зубьев в способе изготовления механической части в соответствии с первым вариантом осуществления.

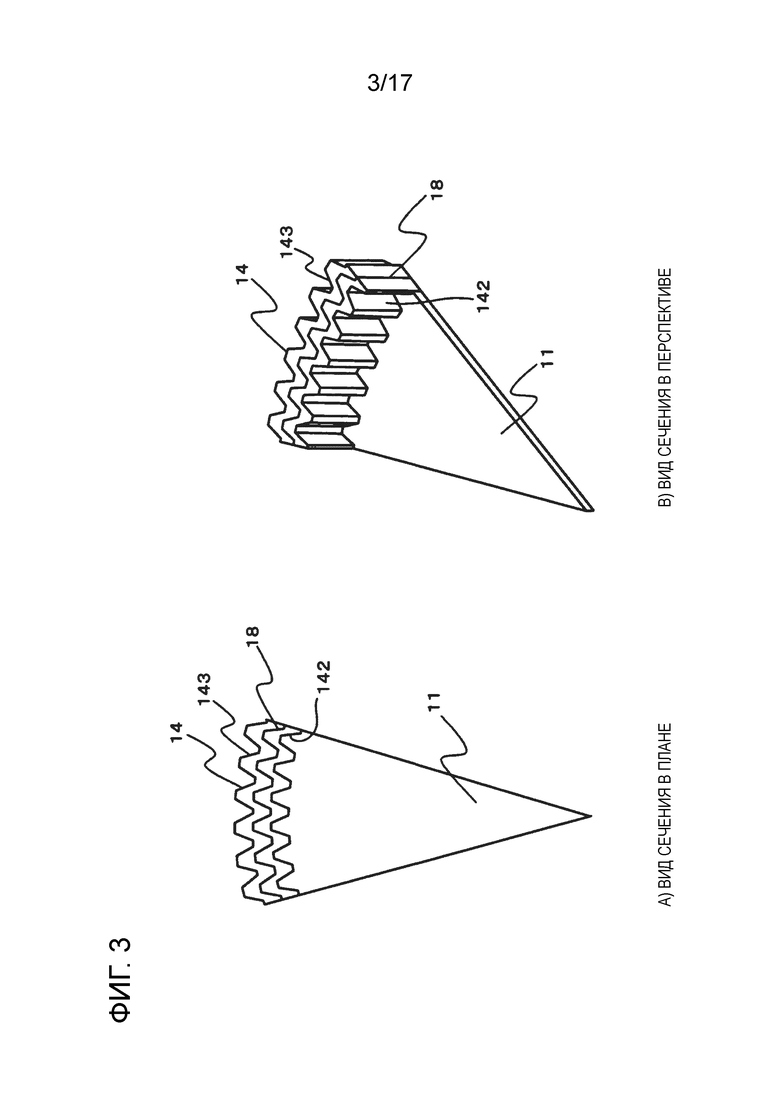

Фиг.3 представляют собой вид, схематично показывающий внешний вид зубчатой части, которая изготавливается посредством способа изготовления механической части в соответствии с первым вариантом осуществления.

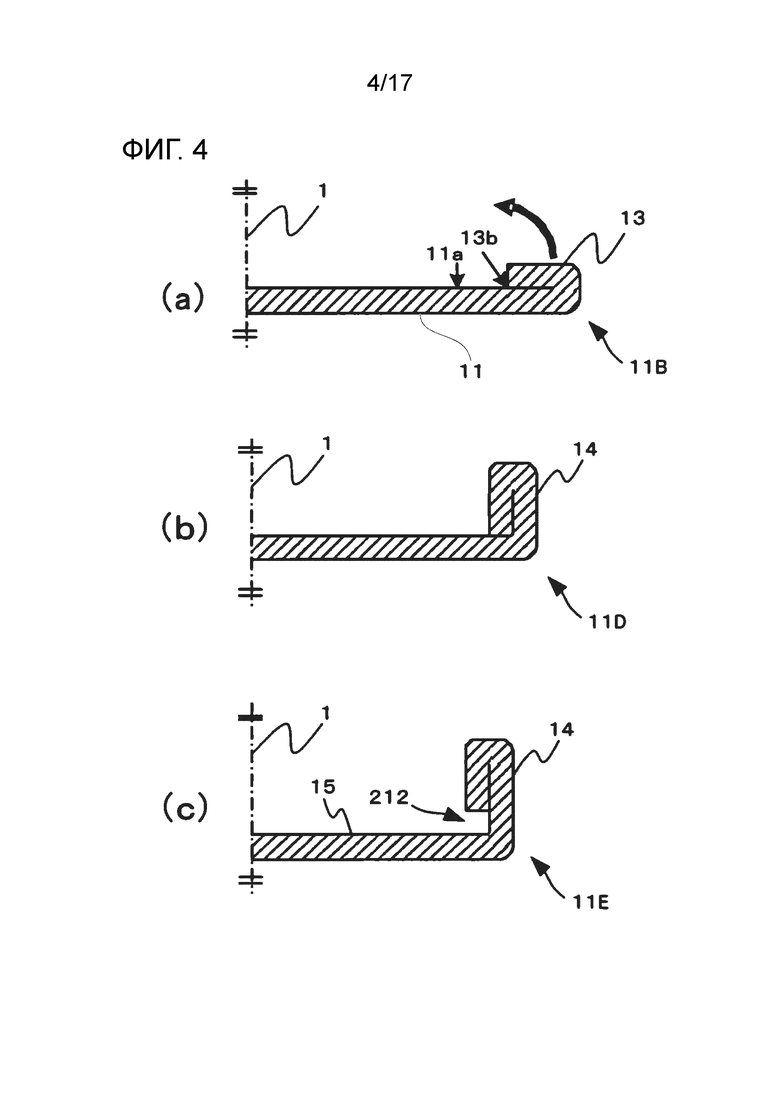

Фиг.4 представляют собой пояснительный вид примера модификации процесса формования вертикального стенового участка (процесса формования двойным загибанием) в способе изготовления механической части в соответствии с первым вариантом осуществления.

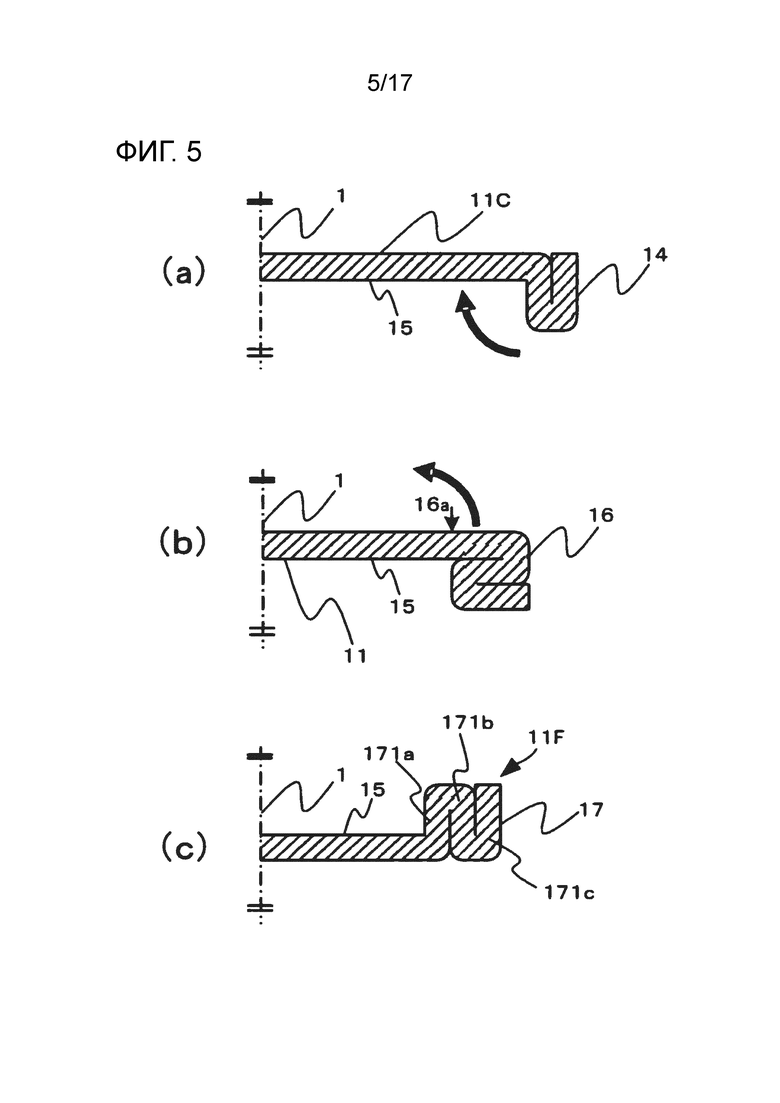

Фиг.5 представляют собой пояснительный вид процесса формования вертикального стенового участка (процесс формования тройным загибанием) в способе изготовления механической части в соответствии со вторым вариантом осуществления.

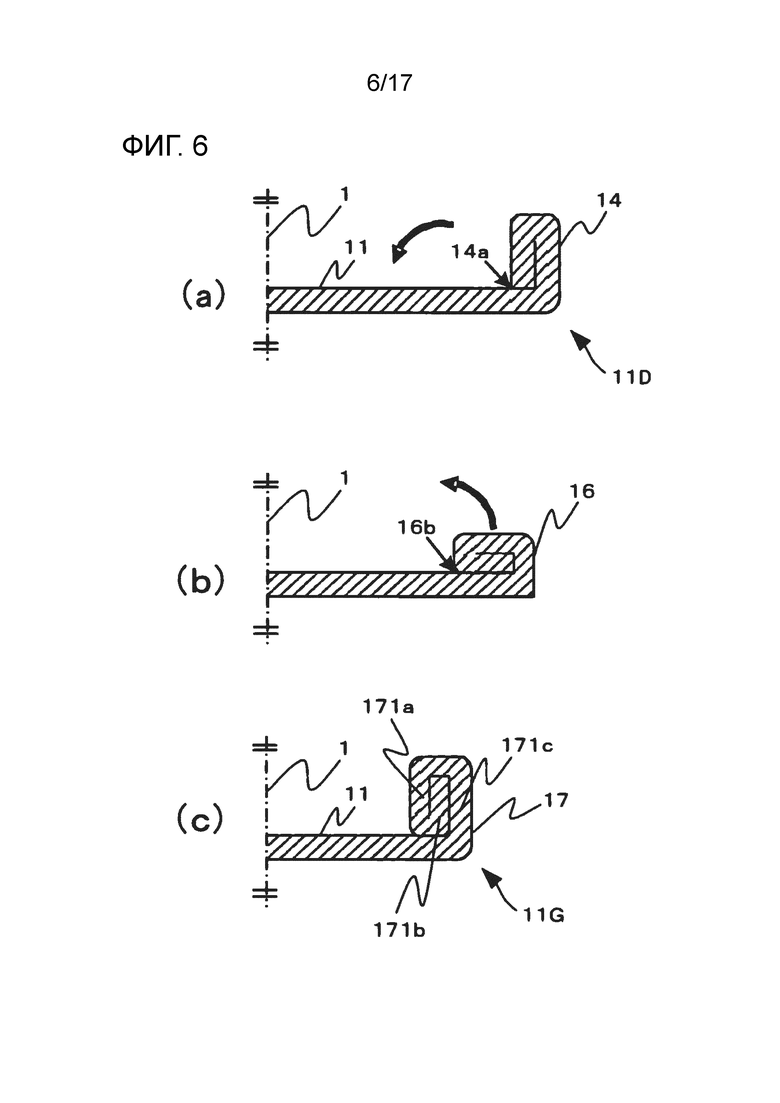

Фиг.6 представляют собой пояснительный вид примера модификации процесса формования вертикального стенового участка (процесса формования тройным загибанием) в способе изготовления механической части в соответствии со вторым вариантом осуществления.

Фиг.7 представляют собой пояснительный вид примера модификации процесса формования вертикального стенового участка (процесса формования тройным загибанием) в способе изготовления механической части в соответствии со вторым вариантом осуществления.

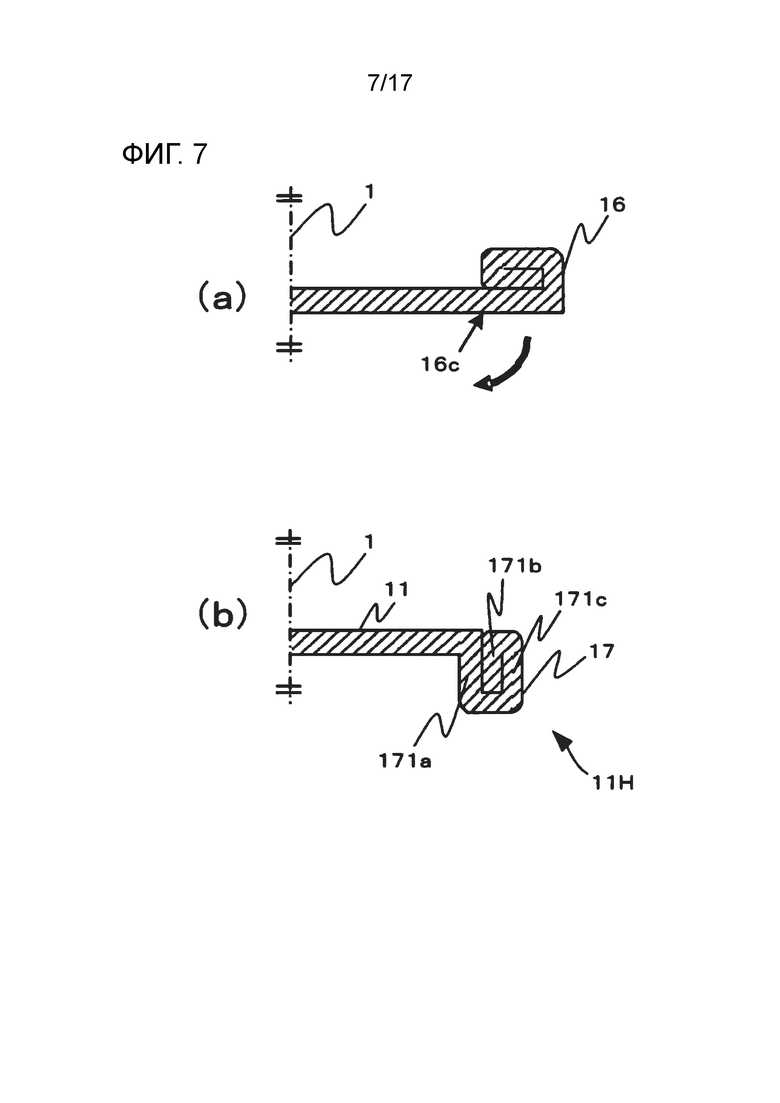

Фиг.8 представляют собой пояснительный вид процесса формования предварительным сгибанием и процесса формования сгибанием, включенных в процесс формования вертикального стенового участка в способе изготовления механической части в соответствии с третьим вариантом осуществления.

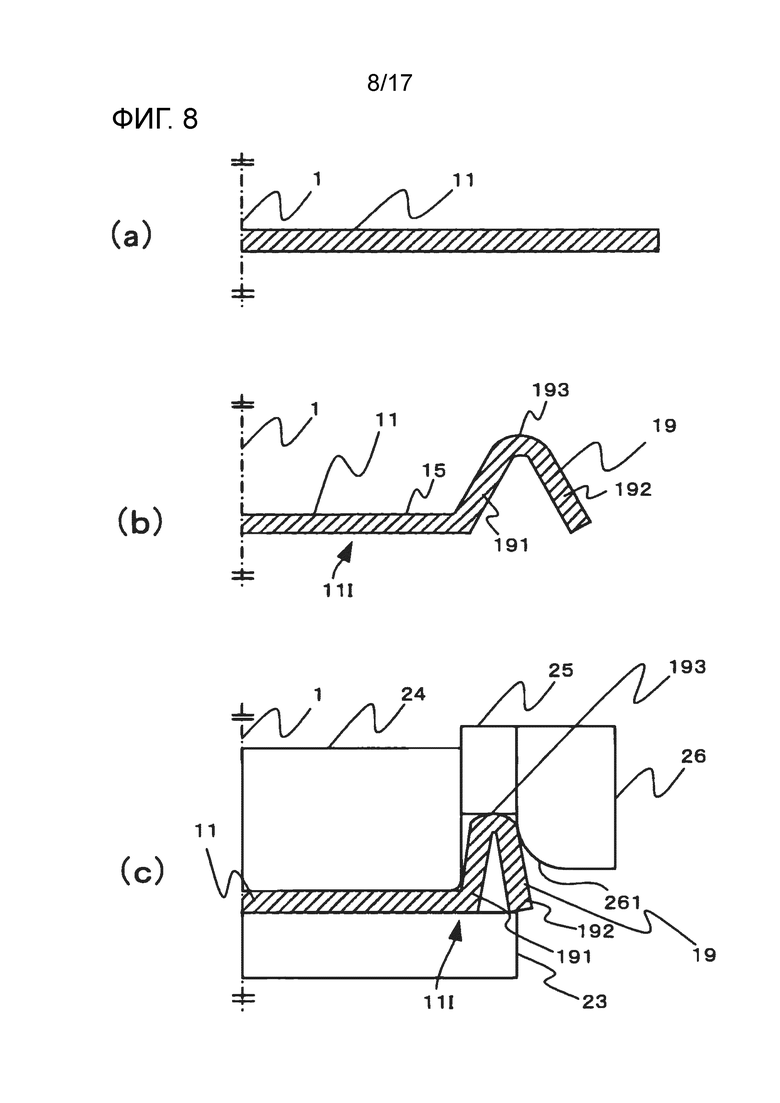

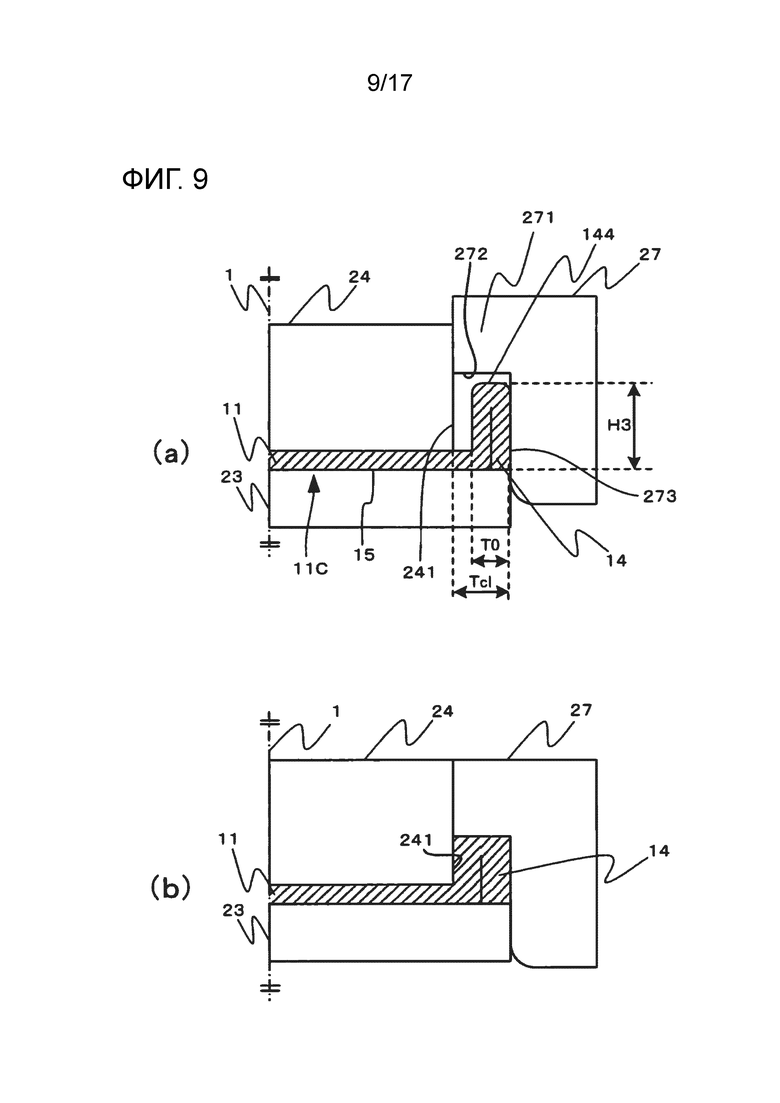

Фиг.9 представляют собой пояснительный вид процесса утолщения, включенного в процесс формования вертикального стенового участка в способе изготовления механической части в соответствии с четвертым вариантом осуществления.

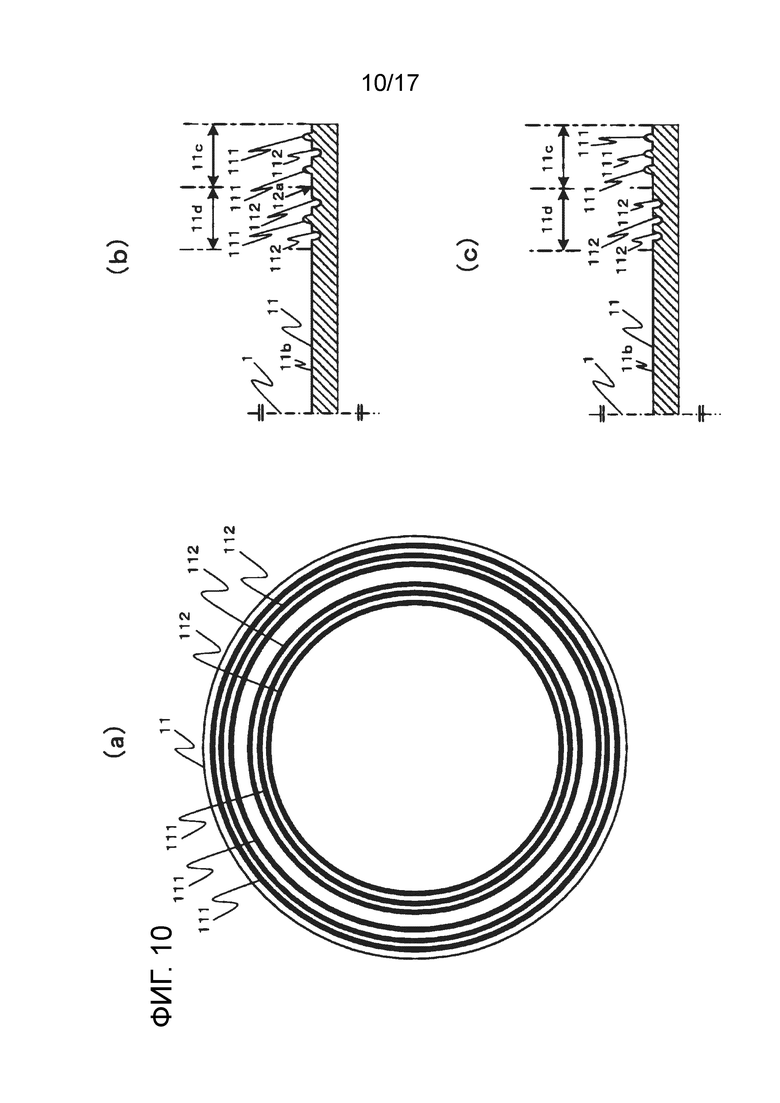

Фиг.10 представляют собой пояснительный вид материала, использующегося в способе изготовления механической части в соответствии с пятым вариантом осуществления.

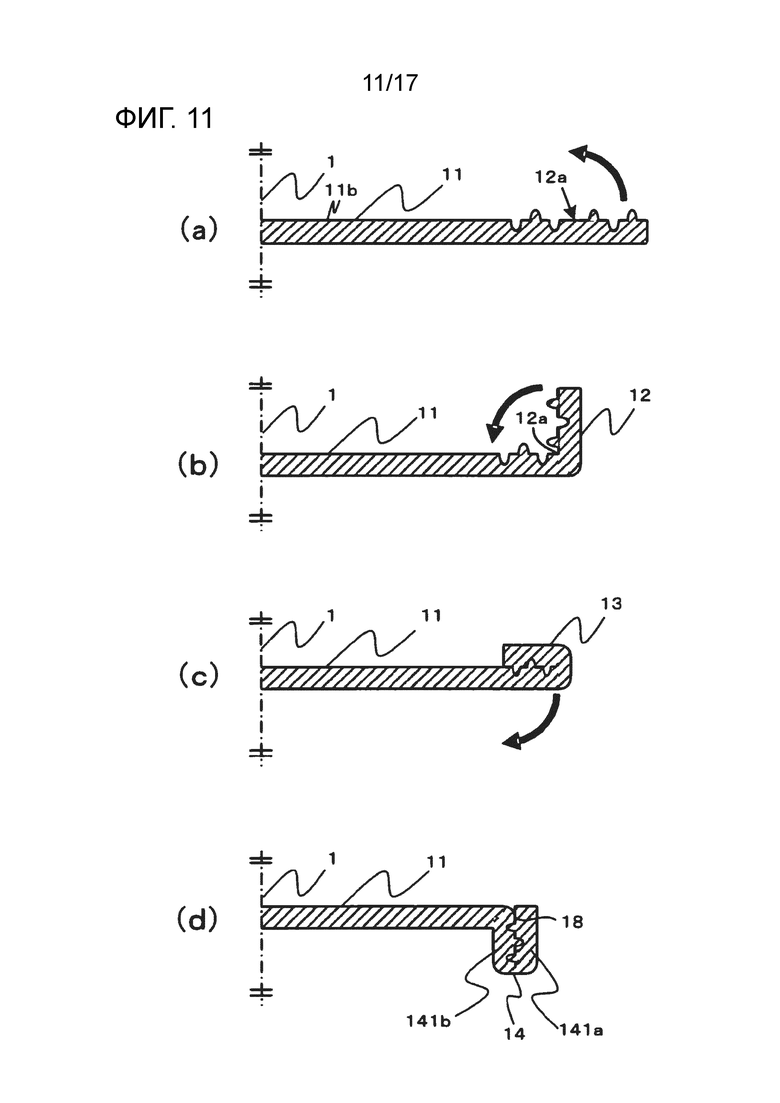

Фиг.11 представляют собой пояснительный вид процесса формования вертикального стенового участка в способе изготовления механической части в соответствии с пятым вариантом осуществления.

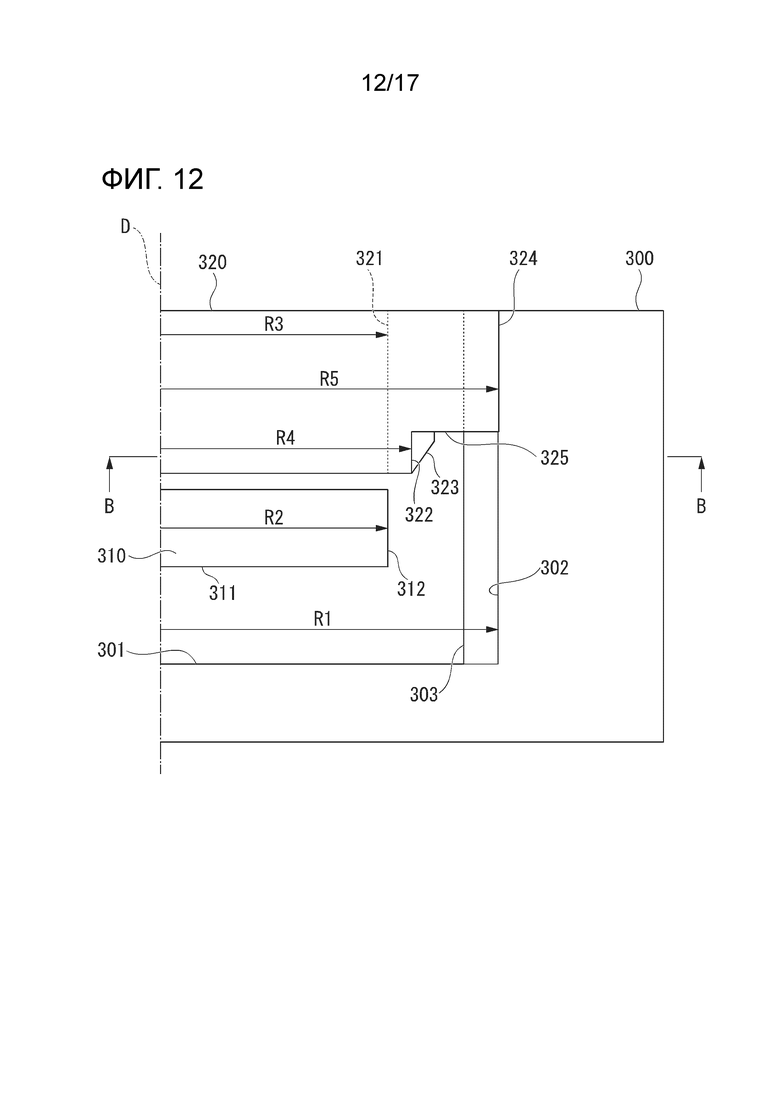

Фиг.12 представляет собой схематичный вид конфигурации прессующей машины, использующейся в процессе формования зубьев в способе изготовления механической части в соответствии с шестым вариантом осуществления.

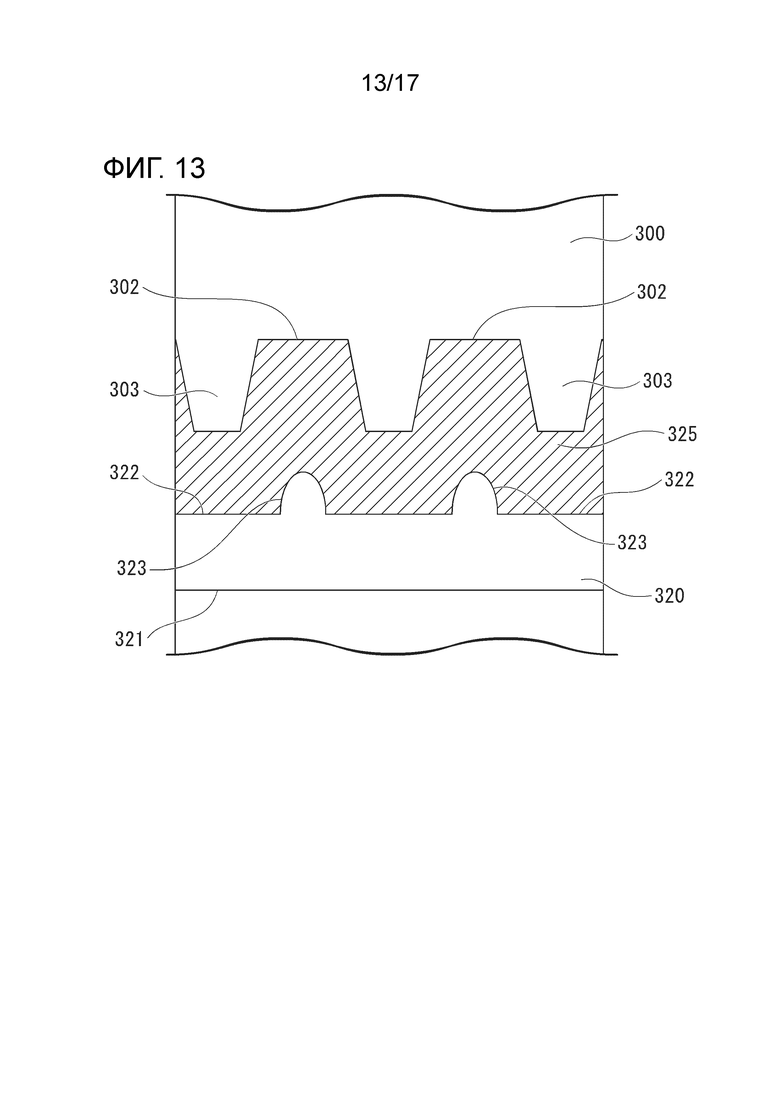

Фиг.13 представляет собой разрез, взятый по линии B-B прессующей машины, показанной на фиг.12.

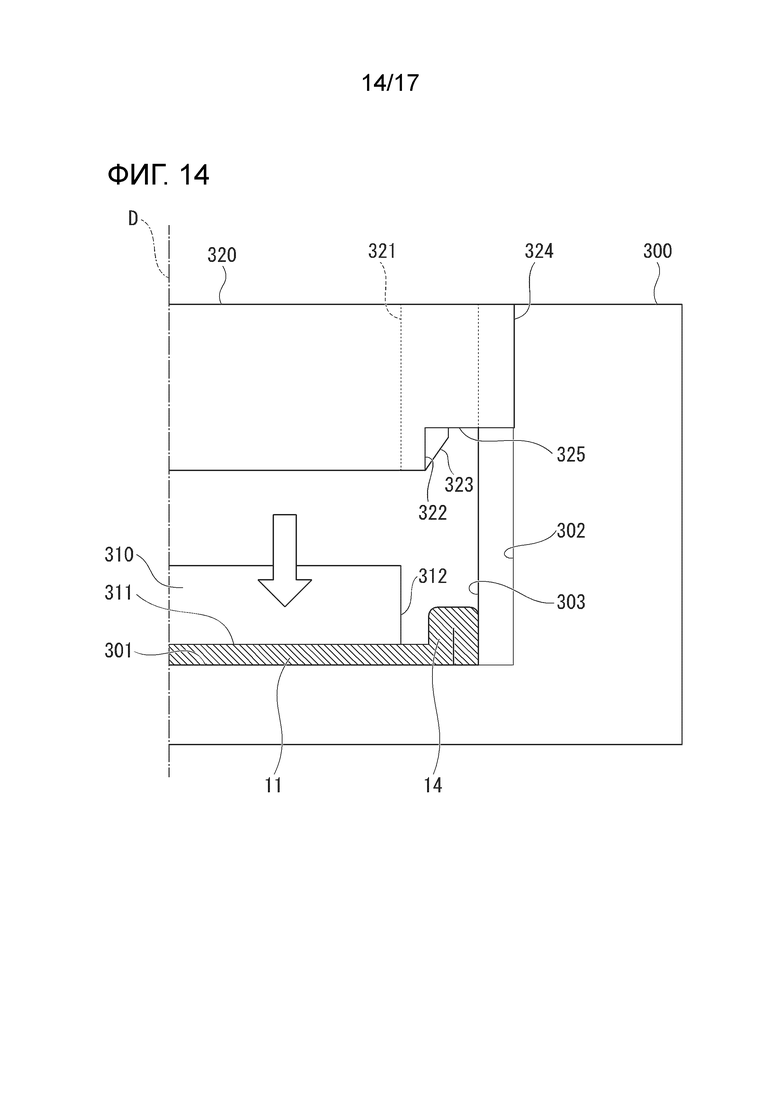

Фиг.14 представляют собой пояснительный вид процесса формования зубьев в способе изготовления механической части в соответствии с шестым вариантом осуществления.

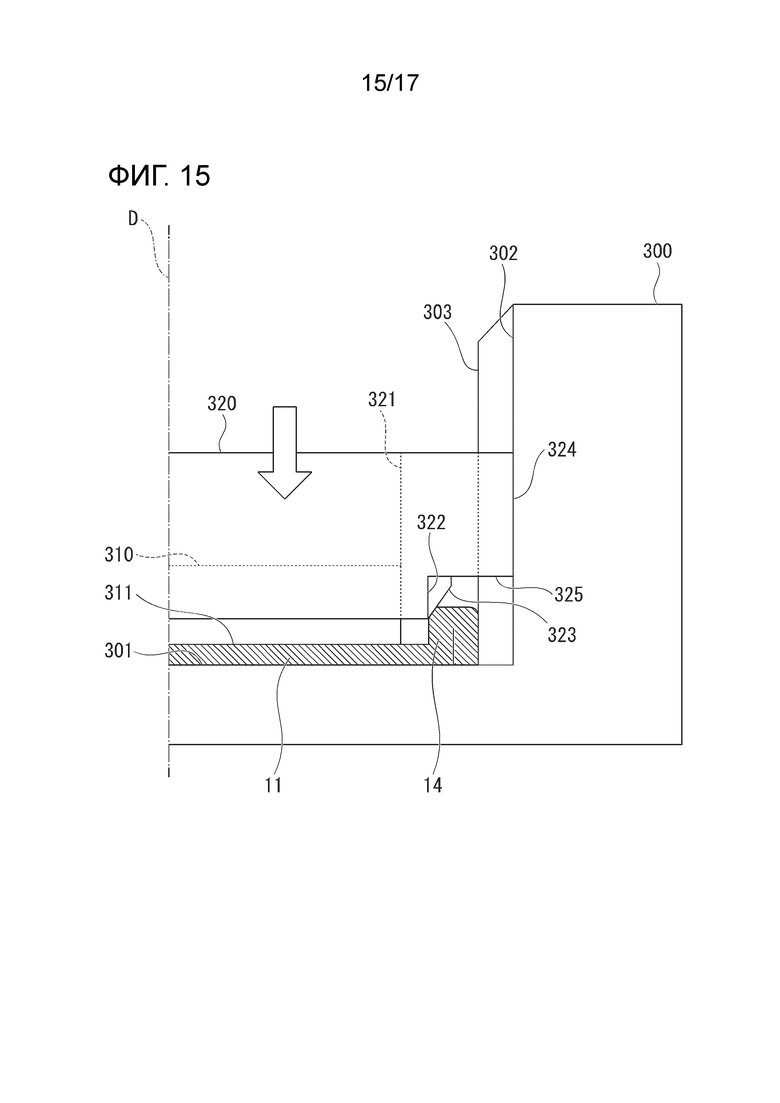

Фиг.15 представляют собой пояснительный вид процесса формования зубьев в способе изготовления механической части в соответствии с шестым вариантом осуществления.

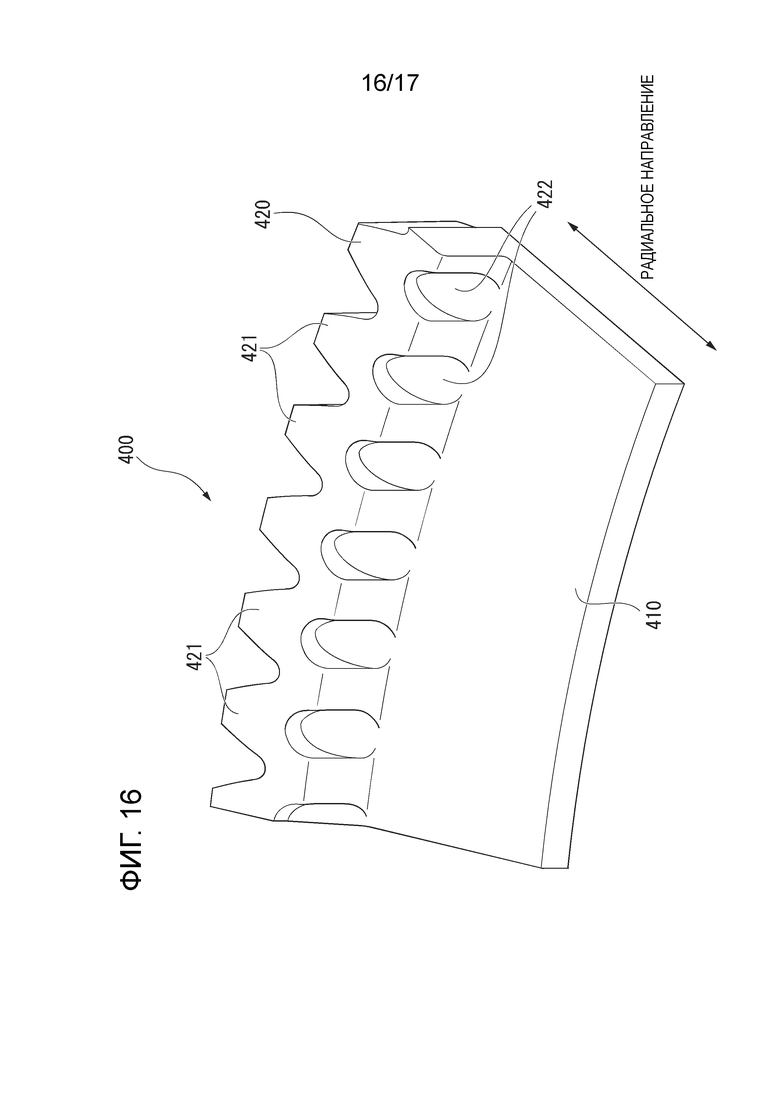

Фиг.16 представляют собой вид, схематично показывающий участок зубчатой части, которая изготавливается посредством способа изготовления механической части в соответствии с шестым вариантом осуществления.

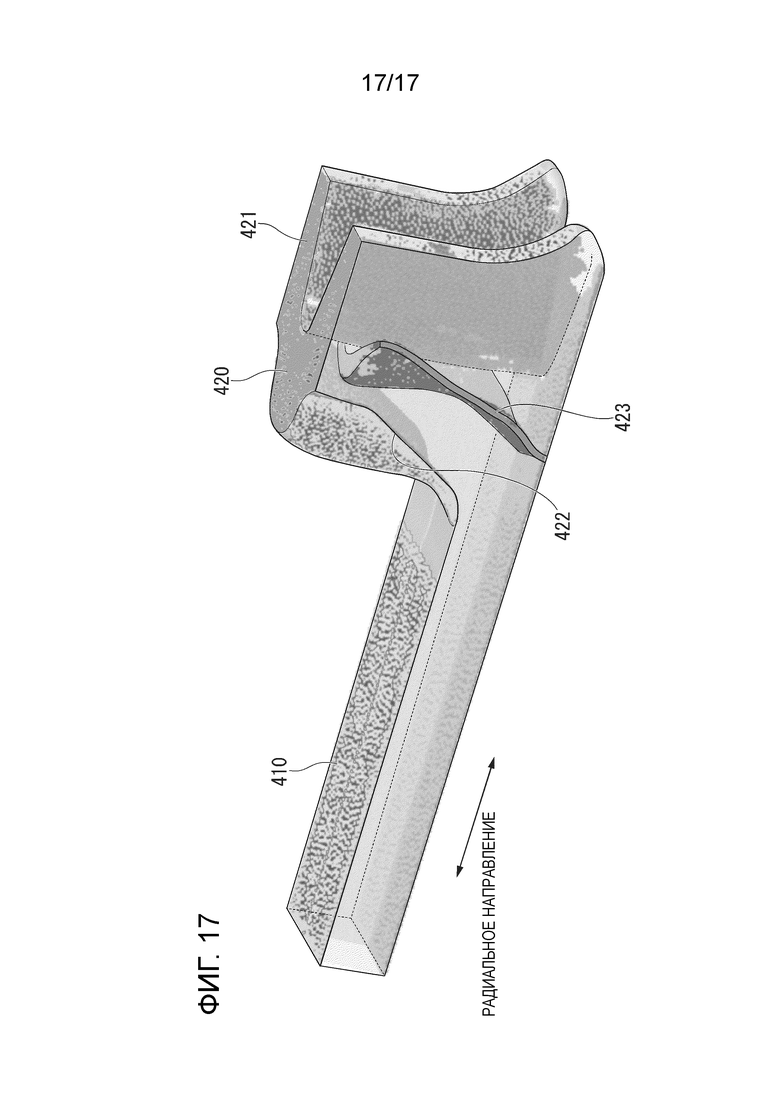

Фиг.17 представляет собой вид, схематично показывающий межслойную граничную плоскость, которая имеется внутри второго участка (части, соответствующей эпициклическому зубчатому колесу), образованного посредством процесса формования зубьев шестого варианта осуществления.

[Варианты осуществления изобретения]

[0020]

В дальнейшем, варианты осуществления настоящего изобретения будут подробно описаны со ссылкой на чертежи. Кроме того, в дальнейшем, объясняется способ изготовления механической части в соответствии с настоящим изобретением, в котором зубчатая часть (например, зубчатая часть, имеющая конструкции как ведущего диска, так и эпициклического зубчатого колеса), которая представляет собой составной элемент транспортной автоматической трансмиссии, изготовлена посредством штамповки одного материала. Как описано выше, зубчатая часть для автоматической трансмиссии представляет собой одну из механических частей, в которой целевые толщины значительно отличаются друг от друга в соответствии с частью.

[0021]

(Первый вариант осуществления)

Сначала, будет описан первый вариант осуществления настоящего изобретения.

Способ изготовления механической части (зубчатой части) в соответствии с первым вариантом осуществления включает в себя процесс формования вертикального стенового участка (первый процесс) и процесс формования зубьев (второй процесс). Фиг.1 представляет собой пояснительный вид процесса формования вертикального стенового участка (процесс формования двойным сгибанием). В настоящем варианте осуществления, круглая металлическая пластина (стальная пластина, имеющая круглую форму) используется в качестве материала 11. На фиг.1, 2 и 4-9, в материале 11, показана форма сечения одного бокового участка от центральной оси 1 материала 11.

[0022]

В процессе формования вертикального стенового участка, сначала, внешний окружной участок дискообразного материала 11, показанного на фиг.1(a), загибается на 90° в L-образную форму посредством вытяжки, и, как показано на фиг.1(b), образуется сформованная часть 11A, которая включает в себя чашечный нижний участок 15 и кольцевой вертикальный стеновой участок 12. Непрерывно, вертикальный стеновой участок 12 сформованной части 11A загибается на 90° в том же направлении, что и направление загибания предыдущего процесса, таким образом, чтобы накладываться на чашечный нижний участок 15, и, как показано на фиг.1(c), образуется сформованная часть 11B, имеющая двухпластинчатый сложенный друг на друга внешний окружной участок 13. Кроме того, двухпластинчатый сложенный друг на друга внешний окружной участок 13 загибается на 90° в направлении, противоположном относительно направления сгибания до настоящего времени, от конца 13a внешнего окружного участка 13 в качестве базовой точки, и, как показано на фиг.1(d), образуется сформованная часть 11C, имеющая двухпластинчатый сложенный друг на друга вертикальный стеновой участок 14.

[0023]

В настоящем описании, тот факт, что направления загибания совпадают друг с другом, означает, что они совпадают друг с другом в направлении по часовой стрелке или в направлении против часовой стрелки относительно базовой точки загибания. Кроме того, тот факт, что направления загибания являются противоположными относительно друг друга, означает взаимосвязь направления против часовой стрелки относительно направления по часовой стрелке или взаимосвязь направления по часовой стрелке относительно направления против часовой стрелки.

[0024]

Вертикальный стеновой участок 14 поднимается от внешней окружности сформованной части 11C. Кроме того, в двухпластинчатом сложенном друг на друга вертикальном стеновом участке 14, два загнутых участка 141a и 141b, которые получены посредством загибания материала 11, накладываются друг на друга в радиальном направлении сформованной части 11C. Загнутый участок 141a размещен снаружи в радиальном направлении сформованной части 11C, и загнутый участок 141b размещен внутри в радиальном направлении сформованной части 11C.

Таким образом, в процессе формования вертикального стенового участка, посредством загибания внешнего окружного участка материала 11, вертикальный стеновой участок 14 (участок, подлежащий обработке), имеющий конструкцию, в которой два слоя (загнутых участка 141a и 141b), имеющие, соответственно, толщину, соответствующую толщине пластины материала 11, накладываются друг на друга, формуется в материале 11 таким образом, что направление толщины пластины слоя является ортогональным относительно направления толщины пластины материала 11.

Выше, процесс формования вертикального стенового участка завершается. В сгибании вышеописанного процесса формования вертикального стенового участка, в случае, где трудно загибать материал 11 на 90 градусов посредством выполнения сгибания один раз для обеспечения точности формы сформованной части, является возможным в заключение загибать материал 11 на 90° посредством выполнения сгибания несколько раз. Например, является возможным выполнять загибание дважды на 45°.

[0025]

В процессе формования вертикального стенового участка, так как часть исходного материала 11, показанного на фиг.1(a), загибается, наружный диаметр сформованной части 11C, показанной на фиг.1(d), меньше, чем наружный диаметр исходного материала 11, показанного на фиг.1(a). Кроме того, толщина каждого из загнутых участков 141a и 141b является приблизительно такой же, что и толщина исходного материала 11, толщина вертикального стенового участка 14, в котором два загнутых участка 141a и 141b накладываются друг на друга, толще, чем толщина исходного материала 11. То есть, вертикальный стеновой участок 14 утолщен. На фиг.1(d), высота H11 представляет собой длину от верхней поверхности чашечного нижнего участка 15 до краевой концевой поверхности вертикального стенового участка 14, и высота H12 представляет собой длину от нижней поверхности чашечного нижнего участка 15 до краевой концевой поверхности вертикального стенового участка 14.

[0026]

Далее, процесс формования зубьев (процесс формования прессованием) будет описан со ссылкой на фиг.2.

[0027]

Устройство для формования прессованием, использующееся в процессе формования зубьев, включает в себя, в качестве формующего инструмента, матрицу 23, на которую размещается сформованная часть 11C, колоннобразный держатель 24 пластины, который размещен передней стороной к матрице 23, зубчатый пуансон 21 внутреннего диаметра, который образован кольцевым образом и размещен снаружи внешней окружной поверхности держателя 24 пластины, и зубчатый пуансон 22 наружного диаметра, который образован кольцевым образом и размещен снаружи внешней окружной поверхности зубчатого пуансона 21 внутреннего диаметра. Зубчатый участок 211 образован на участке внешней окружной поверхности зубчатого пуансона 21 внутреннего диаметра. Зубчатый пуансон 22 наружного диаметра включает в себя основной корпусной участок 222, в котором на внутренней окружной поверхности образован зубчатый участок 221, и удерживающий участок 223, который выступает от верхнего конца основного корпусного участка 222 внутрь в радиальном направлении зубчатого пуансона 22 наружного диаметра. Зубчатые участки 211 и 221 обращены друг к другу в радиальных направлениях зубчатого пуансона 21 внутреннего диаметра и зубчатого пуансона 22 внешнего контура. Нижняя поверхность удерживающего участка 223 становится прессующей поверхностью 224, которая прессует верхний конец вертикального стенового участка 14. Краевая концевая поверхность удерживающего участка 223 входит в контакт с верхним участком внешней окружной поверхности зубчатого пуансона 21 внутреннего диаметра. Зубчатый пуансон 21 внутреннего диаметра, зубчатый пуансон 22 наружного диаметра и держатель 24 пластины размещены во вращательной симметрии относительно центральной оси 1 и могут независимо перемещаться вверх и вниз вдоль центральной оси 1. Кроме того, высота H21, показанная на фиг.2(a), представляет собой высоту от нижней поверхности основного корпусного участка 222 зубчатого пуансона 22 наружного диаметра до прессующей поверхности 224 и является приблизительно такой же, что и высота H11, показанная на фиг.1(d). Кроме того, высота H22, показанная на фиг.2(a), представляет собой высоту от нижней поверхности зубчатого пуансона 21 внутреннего диаметра до прессующей поверхности 224 и является приблизительно такой же, что и высота H12, показанная на фиг.1(d).

[0028]

В процессе формирования зубьев, сначала, сформованная часть 11C размещается на матрицу 23, и держатель 24 пластины прижимает чашечный нижний участок 15 к матрице 23 для фиксации сформованной части 11C на матрице 23. Затем, зубчатый пуансон 21 внутреннего диаметра и зубчатый пуансон 22 наружного диаметра толкаются в двухпластинчатый сложенный друг на друга вертикальный стеновой участок 14. В этом случае, вертикальный стеновой участок 14 толкается зубчатым участком 211 зубчатого пуансона 21 внутреннего диаметра и зубчатым участком 221 зубчатого пуансона 22 наружного диаметра и пластически деформируется и формуется (штампуется) в зубчатую форму вдоль зубчатых участков 211 и 221.

[0029]

Загнутый участок 141b вертикального стенового участка 14 прессуется наружу в радиальном направлении сформованной части 11C посредством зубчатого участка 211 зубчатого пуансона 21 внутреннего диаметра, и затем загнутый участок 141b пластически деформируется. Загнутый участок 141a вертикального стенового участка 14 прессуется внутрь в радиальном направлении сформованной части 11C посредством зубчатого участка 221 зубчатого пуансона 22 наружного диаметра и делается пластически текучим. Кроме того, прессующая поверхность 224 предохраняет вертикальный стеновой участок 14 от пластического течения вверх. Соответственно, как показано на фиг.2(b), зубчатый участок 142 вдоль зубчатого участка 211 зубчатого пуансона 21 внутреннего диаметра образован на внутренней окружной поверхности вертикального стенового участка 14, зубчатый участок 143 вдоль зубчатого участка 221 зубчатого пуансона 22 наружного диаметра образован на внешней окружной поверхности вертикального стенового участка 14, и процесс формования зубьев завершается.

[0030]

В вышеописанном процессе формования зубьев, загнутые участки 141a и 141b получают усилия прессования от зубчатого участка 211 зубчатого пуансона 21 внутреннего диаметра и зубчатого участка 221 зубчатого пуансона 22 наружного диаметра и пластически деформируются, и жесткое закрепление (пластическое закрепление) осуществляется в участке (участке наложения) 18, на котором загнутые участки 141a и 141b накладываются друг на друга. Соответственно, является возможным получить необходимую и достаточную прочность относительно вертикального стенового участка 14, в котором загнутые участки 141a и 141b накладываются друг на друга.

Выше, в процессе формования зубьев, посредством штамповки вертикального стенового участка 14 (участка, подлежащего обработке), форма вертикального стенового участка 14 изменяется на целевую форму (зубчатую форму в настоящем варианте осуществления), при этом слои (загнутые участки 141a и 141b) вертикального стенового участка 14 пластически деформируются таким образом, чтобы скрепляться (свариваться прессованием) друг с другом.

[0031]

Схематичные виды разреза, взятого по линии A-A фиг.2(b) в вертикальном стеновом участке 14, показаны на фиг.3(a) и 3(b). На фиг.3(a) и 3(b), показан участок конечной сформованной части (зубчатой части), которая сформована посредством процесса формования зубьев.

Как показано на фиг.3(a) и 3(b), зубчатая часть, имеющая конструкции как ведущего диска, так и эпициклического зубчатого колеса, получается посредством способа изготовления механической части в соответствии с настоящим вариантом осуществления. То есть, зубчатая часть включает в себя первый плоский участок (часть, соответствующую ведущему диску, то есть, часть за исключением вертикального стенового участка 14) и второй участок (часть, соответствующую эпициклическому зубчатому колесу, то есть, вертикальный стеновой участок 14, включающий в себя зубчатые участки 142 и 143), который обеспечен на концевом участке первого участка и выступает в направлении толщины пластины первого участка от поверхности первого участка.

[0032]

Толщина первого участка (части, соответствующей ведущему диску) является такой же, как толщина материала 11. Однако, толщина второго участка (вертикального стенового участка 14, соответствующего эпициклическому зубчатому колесу) приблизительно в два раза больше толщины материала 11. Здесь, толщина второго участка обозначает длину вертикального стенового участка 14 в радиальном направлении (направлении, ортогональном относительно направления толщины пластины материала 11) зубчатой части. То есть, если на второй участок смотреть в разрезе (разрезе, ортогональном относительно окружного направления материала 11), включающем направление толщины пластины первого участка и направление толщины второго участка, межслойная граничная линия (то есть, участок 18 наложения) имеется во втором участке.

[0033]

Таким образом, в соответствии со способом изготовления механической части в соответствии с настоящим вариантом осуществления, является возможным изготавливать механическую часть, в которой целевые толщины значительно отличаются друг от друга в соответствии с частью, посредством штамповки одного материала. Соответственно, посредством комбинации холодной штамповки со способом изготовления механической части в соответствии с настоящим вариантом осуществления, является возможным увеличить до максимума преимущества (высокую точность и высокую прочность) относительно качества механической части и преимущества (низкую стоимость и высокую производительность) относительно производственного процесса.

[0034]

Кроме того, процесс формования зубьев, в котором зубчатые участки 142 и 143 штампуются на вертикальном стеновом участке 14, не ограничен на одном процессе, показанном в настоящем варианте осуществления. На основании требуемых характеристик, таких как формующая способность формования прессованием, прочность матрицы и пуансона, или размерная точность зубчатых участков 142 и 143, процессы, такие как работа для уменьшения максимальной нагрузки или правка для размерной точности, могут обеспечиваться, если необходимо.

[0035]

Кроме того, зубчатый участок 143 формуется только на внешней окружной поверхности вертикального стенового участка 14, используя цилиндрический пуансон внутреннего диаметра без зубчатого участка 211, вместо зубчатого пуансона 21 внутреннего диаметра. В этом случае, когда зубчатый участок 143 формуется, является возможным пластически скреплять участок 18 наложения. Кроме того, зубчатый участок 142 формуется только на внутренней окружной поверхности вертикального стенового участка 14, используя цилиндрический пуансон наружного диаметра без зубчатого участка 221, вместо зубчатого пуансона 22 наружного диаметра. В этом случае, когда зубчатый участок 142 формуется, является возможным пластически скреплять участок 18 наложения. Кроме того, в настоящем варианте осуществления, объяснена конфигурация матрицы и пуансона, разделенного на зубчатый пуансон 21 внутреннего диаметра и зубчатый пуансон 22 наружного диаметра. Однако, может применяться конфигурация матрицы и пуансона, в которой зубчатый пуансон 21 внутреннего диаметра и зубчатый пуансон 22 наружного диаметра объединены друг с другом.

[0036]

(Пример 1 модификации первого варианта осуществления)

В процессе формования вертикального стенового участка, как показано на фиг.4(a), двухпластинчатый сложенный друг на друга внешний окружной участок 13 сформованной части 11B, показанной на фиг.1(c), загибается на 90° в таком же направлении, что и направление сгибания до фиг.1(b), от конца 13b внешнего окружного участка 13 в качестве базовой точки, и, как показано на фиг.4(b), может быть образована сформованная часть 11D, имеющая двухпластинчатый сложенный друг на друга вертикальный стеновой участок 14.

[0037]

(Пример 2 модификации первого варианта осуществления)

В сформованной части 11B, имеющей двухпластинчатый сложенный друг на друга внешний окружной участок 13, показанной на фиг.4(a), двухпластинчатый сложенный друг на друга внешний окружной участок 13 загибается на 90° в таком же направлении, что и направление сгибания до фиг.1(b), от точки 11a, расположенной ближе к центральной оси 1, чем конец 13b внешнего окружного участка 13, в качестве базовой точки, тем самым, как показано на фиг.4(c), может быть образована сформованная часть 11E, имеющая двухпластинчатый сложенный друг на друга вертикальный стеновой участок 14. В сформованной части 11E, зазор 212 образован между боковым участком внутреннего диаметра вертикального стенового участка 14 и чашечным нижним участком 15. Посредством выполнения вышеописанного процесса формования зубьев на сформованных частях 11D и 11E примеров 1 и 2 модификации, образуется зубчатая часть, в которой зубчатый участок 142 образуется на внутренней окружной поверхности вертикального стенового участка 14, и зубчатый участок 143 образуется на внешней окружной поверхности вертикального стенового участка 14. В зубчатой части, полученной из сформованной части 11E, зазор 212 образован между боковым зубчатым участком 142 внутреннего диаметра и чашечным нижним участком 15. Соответственно, сформованная часть 11E фиг.4(c) является подходящей для образования зубчатой части, имеющей зазор 212 между боковым зубчатым участком 142 внутреннего диаметра и чашечным нижним участком 15.

[0038]

(Второй вариант осуществления)

Далее, будет описан второй вариант осуществления настоящего изобретения.

Аналогично первому варианту осуществления, способ изготовления механической части (зубчатой части) в соответствии со вторым вариантом осуществления также включает в себя процесс формования вертикального стенового участка (первый процесс) и процесс формования зубьев (второй процесс). В первом варианте осуществления, объясняется случай, где вертикальный стеновой участок 14 (участок, подлежащий обработке), имеющий двухслойную конструкцию, образуется в материале 11 в процессе формования вертикального стенового участка. При этом, второй вариант осуществления отличается от первого варианта осуществления тем, что вертикальный стеновой участок 17 (участок, подлежащий обработке), имеющий трехслойную конструкцию, образуется в материале 11 в процессе формования вертикального стенового участка.

[0039]

Фиг.5(a)-5(c) представляют собой пояснительные виды процесса формования вертикального стенового участка (процесс формования тройным сгибанием), в котором материал 11 загибается трижды. Так как процесс до процесса фиг.5(a), в котором материал 11 загибается дважды, является таким же, что и процесс до фиг.1(d) первого варианта осуществления, его описания опущены. Двухпластинчатый сложенный друг на друга вертикальный стеновой участок 14, показанный на фиг.5(a), дополнительно загибается на 90° таким образом, чтобы накладываться на чашечный нижний участок 15, и, как показано на фиг.5(b), образуется трехпластинчатый сложенный друг на друга внешний окружной участок 16. Кроме того, конец 16a трехпластинчатого сложенного друг на друга внешнего окружного участка 16 сгибается и загибается на 90° в направлении, противоположном относительно направления сгибания предыдущего процесса, и, как показано на фиг.5(c), образуется сформованная часть 11F, имеющая трехпластинчатый сложенный друг на друга вертикальный стеновой участок 17. В вертикальном стеновом участке 17, который образуется таким образом, три загнутых участка 171a, 171b и 171c накладываются друг на друга в радиальном направлении сформованной части 11F. Аналогично первому варианту осуществления, при загибании, материал 11 может не загибаться на 90° за один раз, и, например, загибание может выполняться дважды на 45°.

Таким образом, в процессе формования вертикального стенового участка второго варианта осуществления, посредством загибания внешнего окружного участка материала 11, вертикальный стеновой участок 17 (участок, подлежащий обработке), имеющий конструкцию, в которой три слоя (загнутых участка 171a, 171b и 171c), имеющие, соответственно, толщину, соответствующую толщине пластины материала 11, накладываются друг на друга, таким образом, что направление толщины пластины слоя образуется в материале 11.

[0040]

По сравнению с процессом формования вертикального стенового участка первого варианта осуществления, в процессе формования вертикального стенового участка настоящего варианта осуществления, внешний окружной участок материала 11 дополнительно загибается внутрь в радиальном направлении материала 11. Соответственно, наружный диаметр сформованной части 11F меньше наружного диаметра сформованной части 11C, показанной на фиг.1(d). Кроме того, в вертикальном стеновом участке 17, так как три загнутых участка 171a, 171b и 171c накладываются друг на друга, толщина вертикального стенового участка 17 больше толщины вертикального стенового участка 14, показанного на фиг.1(d), в котором два загнутых участка 141a и 141b накладываются друг на друга. То есть, вертикальный стеновой участок 17 настоящего варианта осуществления дополнительно утолщен по сравнению с вертикальным стеновым участком 14 первого варианта осуществления.

Соответственно, во втором варианте осуществления, в зубчатой части, которая получается после завершения процесса формования зубьев, толщина части (части за исключением вертикального стенового участка 17), соответствующей ведущему диску, является такой же, что и толщина материала 11. Однако, толщина части (вертикального стенового участка 17, имеющего зубчатую форму), соответствующей эпициклическому зубчатому колесу, может быть приблизительно в три раза больше толщины материала 11.

[0041]

(Пример 1 модификации второго варианта осуществления)

В вышеописанном втором варианте осуществления, сформованная часть 11F, имеющая трехпластинчатый сложенный друг на друга вертикальный стеновой участок 17, показанный на фиг.5(c), образуется, используя сформованную часть 11C, имеющую двухпластинчатый сложенный друг на друга вертикальный стеновой участок 14, показанный на фиг.1(d), в состоянии, где направление загибания является обратным. При этом, в настоящем примере 1 модификации, как показан на фиг.6(c), сформованная часть 11G, имеющая трехпластинчатый сложенный друг на друга вертикальный стеновой участок 17, может образовываться, используя сформованную часть 11D, имеющую двухпластинчатый сложенный друг на друга вертикальный стеновой участок 14, показанный на фиг.4(b), в состоянии, где направление загибания не изменяется.

[0042]

Фиг.6(a)-6(c) представляют собой пояснительные виды процесса формования вертикального стенового участка (процесс формования тройным сгибанием), в котором материал 11 загибается трижды. Так как процесс до фиг.6(a), в котором материал 11 загибается дважды для образования сформованной части 11D, имеющей двухпластинчатый сложенный друг на друга вертикальный стеновой участок 14, является таким же, что и процесс фиг.4(b) примера 1 модификации первого варианта осуществления, его описания опущены. Двухпластинчатый сложенный друг на друга вертикальный стеновой участок 14, показанный на фиг.6(a), дополнительно загибается на 90° в таком же направлении, что и направление сгибания предыдущего процесса, от конца 14a внутрь в радиальном направлении в качестве базовой точки таким образом, чтобы накладываться на чашечный нижний участок 15, и, как показано на фиг.6(b), образуется трехпластинчатый сложенный друг на друга внешний окружной участок 16. Кроме того, трехпластинчатый сложенный друг на друга внешний окружной участок 16 загибается на 90° в таком же направлении, что и направление сгибания предыдущего процесса, от конца 16b внутрь в радиальном направлении в качестве базовой точки, и, как показано на фиг.6(c), образуется сформованная часть 11G, имеющая трехпластинчатый сложенный друг на друга вертикальный стеновой участок 17. В вертикальном стеновом участке 17, который образуется таким образом, три загнутых участка 171a, 171b и 171c накладываются друг на друга в радиальном направлении сформованной части 11G. Аналогично первому варианту осуществления, в настоящем примере 1 модификации, при загибании, материал 11 может не загибаться на 90° за один раз, и, например, загибание может выполняться дважды на 45°.

[0043]

(Пример 2 модификации второго варианта осуществления)

Фиг.7(a) и 7(b) представляют собой пояснительные виды процесса формования вертикального стенового участка (процесс формования тройным сгибанием), в котором материал 11 загибается трижды. Так как процесс до фиг.7(a), в котором образуется трехпластинчатый сложенный друг на друга внешний окружной участок 16, является таким же, что и процесс до фиг.6(b) примера 1 модификации второго варианта осуществления, его описания опущены. В примере 1 модификации второго варианта осуществления, трехпластинчатый сложенный друг на друга внешний окружной участок 16 загибается на 90° в таком же направлении, что и направление сгибания предыдущего процесса, и, как показано на фиг.6(c), образуется сформованная часть 11G, имеющая трехпластинчатый сложенный друг на друга вертикальный стеновой участок 17. При этом, в настоящем примере 2 модификации, трехпластинчатый сложенный друг на друга внешний окружной участок 16 загибается на 90° в направлении, противоположном относительно направления сгибания предыдущего процесса, и, как показано на фиг.7(b), образуется сформованная часть 11H, имеющая трехпластинчатый сложенный друг на друга вертикальный стеновой участок 17. В вертикальном стеновом участке 17, который образуется таким образом, три загнутых участка 171a, 171b и 171c накладываются друг на друга в радиальном направлении сформованной части 11H. Аналогично первому варианту осуществления, при загибании, материал 11 может не загибаться на 90° за один раз, и, например, загибание может выполняться дважды на 45°.

[0044]

Загибание может на ограничиваться на тройном, посредством загибания материала 11, при этом надлежащим образом изменяя направление сгибания, загнутый в четыре раза или больше участок может накладываться друг на друга для образования вертикального стенового участка.

[0045]

Так как процесс формования зубьев относительно вертикального стенового участка 17, в котором три загнутых участка 171a, 171b и 171c накладываются друг на друга, является аналогичным процессу первого варианта осуществления, его описания опущены.

[0046]

(Третий вариант осуществления)

Далее, будет описан третий вариант осуществления настоящего изобретения.

Аналогично первому варианту осуществления, способ изготовления механической части (зубчатой части) в соответствии с третьим вариантом осуществления также включает в себя процесс формования вертикального стенового участка (первый процесс) и процесс формования зубьев (второй процесс). Третий вариант осуществления является аналогичным первому варианту осуществления тем, что вертикальный стеновой участок 14 (участок, подлежащий обработке), имеющий двухслойную конструкцию, образуется в материале 11 в процессе формования вертикального стенового участка. Однако, процесс формования отличается от процесса формования первого варианта осуществления.

[0047]

В первом варианте осуществления, объясняется случай, где вертикальный стеновой участок 14 образуется посредством наложения двух загнутых участков 141a и 141b, при этом загибая материал 11. Кроме того, во втором варианте осуществления, объясняется случай, где вертикальный стеновой участок 17 образуется посредством наложения трех загнутых участков 171a, 171b и 171c, при этом загибая материал 11. Однако, в случае, когда металлическая пластина, имеющая низкий предел сгибания, используется в качестве материала 11, или в случае, когда исходная толщина пластины материала 11 является большой, так как растягивающее напряжение возникает на внешней поверхности загнутого участка после загибания, существует проблема того, что возникают трещины на внешней поверхности загнутого участка. При этом, в процессе формования вертикального стенового участка третьего варианта осуществления, показанного на фиг.8(a)-8(c), посредством выполнения процесса формования предварительным сгибанием на внешнем окружном участке материала 11, показанного на фиг.8(a), в пределах диапазона, в котором трещины сгибания не образуются, как показано на фиг.8(b), образуется сформованная часть 11I, имеющая предварительно согнутый участок 19. Предварительно согнутый участок 19 включает в себя конусообразующий загнутый участок 191, который наклонно поднимается наружу в радиальном направлении от чашечного нижнего участка 15, и конусообразующий загнутый участок 192, который наклоняется вниз от верхнего концевого участка загнутого участка 191 наружу в радиальном направлении. Согнутая внешняя поверхность 193 представляет собой внешнюю поверхность участка, который соединяет загнутые участки 191 и 192 друг с другом.

Таким образом, в процессе формования предварительным сгибанием, включенный в процесс формования вертикального стенового участка третьего варианта осуществления, посредством загибания внешнего окружного участка материала 11 образуется предварительно согнутый участок 19, в котором часть (загнутые участки 191 и 192), имеющая толщину, соответствующую толщине пластины материала 11, образуется таким образом, чтобы продолжаться в зигзагообразной форме.

[0048]

Далее, процесс формования сгибанием, в котором вертикальный стеновой участок 14 образуется из предварительно согнутого участка 19, выполняется, используя устройство для прессового формования, показанное на фиг.8(c). Дополнительно к матрице 23 и держателю 24 пластины, аналогичным матрице и держателю пластины первого варианта осуществления, устройство для прессового формования включает в себя толкающий согнутый участок пуансон 25, который образован кольцевым образом и размещен снаружи внешней окружной поверхности держателя 24 пластины, и вытяжной пуансон 26, который образован кольцевым образом и размещен снаружи внешней окружной поверхности толкающего согнутый участок пуансона 25. Плечевой R участок 261 пуансона, который образован из криволинейной поверхности, образован на нижнем конце внутренней окружной поверхности вытяжного пуансона 26.

[0049]

Сформованная часть 11I размещается на матрицу 23, держатель 24 пластины прижимает чашечный нижний участок 15 сформованной части 11I к матрице 23, и сформованная часть 11I фиксируется на матрице 23. Кроме того, посредством перемещения вытяжного пуансона 26 вниз, при этом прессуя согнутую внешнюю поверхность 193 предварительно согнутого участка 19, используя толкающий согнутый участок пуансон 25, предварительно согнутый участок 19 деформируется посредством плечевого R участка 261 пуансона и внутренней окружной поверхности вытяжного пуансона 26. Соответственно, загнутый участок 192 располагается близко к загнутому участку 191, и загнутые участки 191 и 192 накладываются друг на друга между внешней окружной поверхностью держателя 24 пластины и внутренней окружной поверхностью вытяжного пуансона 26. Так как согнутая внешняя поверхность 193 прессуется посредством толкающего согнутый участок пуансона 25, когда предварительно согнутый участок 19 загибается, растягивающее напряжение, действующее на согнутую внешнюю поверхность 193, уменьшается, и предел сгибания увеличивается. В результате, трещины от сгибания не возникают на согнутой внешней поверхности 193 предварительно согнутого участка 19, и является возможным образовывать вертикальный стеновой участок 14, в котором два загнутых участка 191 и 192 накладываются друг на друга.

Таким образом, в процессе формования сгибанием, включенном в процесс формования вертикального стенового участка третьего варианта осуществления, посредством прикладывания внешней силы к предварительно согнутому участку 19 таким образом, что загнутые участки 191 и 192 предварительно согнутого участка 19 накладываются друг на друга, образуется вертикальный стеновой участок 14, имеющий двухслойную конструкцию, в которой загнутые участки 191 и 192 накладываются друг на друга в виде слоев.

[0050]

В настоящем варианте осуществления, два загнутых участка 191 и 192 образуются посредством процесса формования предварительным сгибанием. Однако, настоящее изобретение не ограничено на этом, и является возможным образовывать три или более загнутых участков. После образования трех или более загнутых участков посредством процесса формования предварительным сгибанием, три или более загнутых участков накладываются друг на друга, используя прессующую машину, описанную в настоящем варианте осуществления, и может быть образован вертикальный стеновой участок 14.

[0051]

Так как процесс формования зубьев относительно вертикального стенового участка 14 является аналогичным процессу первого варианта осуществления, его описания опущены.

[0052]

(Четвертый вариант осуществления)

Далее, будет описан четвертый вариант осуществления настоящего изобретения.

Аналогично первому варианту осуществления, способ изготовления механической части (зубчатой части) в соответствии с четвертым вариантом осуществления также включает в себя процесс формования вертикального стенового участка (первый процесс) и процесс формования зубьев (второй процесс). Четвертый вариант осуществления является аналогичным первому варианту осуществления тем, что вертикальный стеновой участок 14 (участок, подлежащий обработке), имеющий двухслойную конструкцию, образуется в материале 11 в процессе формования вертикального стенового участка. Однако, процесс формования отличается от процесса формования первого варианта осуществления.

То есть, в первом варианте осуществления, вертикальный стеновой участок 14 утолщается только посредством загибания материала 11. При этом, в четвертом варианте осуществления, загибается не только материал 11, но также увеличивается сама толщина материала 11.

[0053]

Как показано на фиг.9(a) и 9(b), процесс формования вертикального стенового участка четвертого варианта осуществления включает в себя процесс (процесс утолщения) увеличения толщины вертикального стенового участка 14. Дополнительно к матрице 23 и держателю 24 пластины, аналогичным матрице и держателю пластины первого варианта осуществления, прессующая машина, использующаяся в процессе утолщения, включает в себя утолщающий пуансон 27, который размещен снаружи внешней окружной поверхности держателя 24 пластины. Утолщающий пуансон 27 включает в себя толкающий участок 271, который выступает внутрь в радиальном направлении утолщающего пуансона 27. Нижняя поверхность толкающего участка 271 становится толкающей поверхностью 272 утолщающего пуансона. Краевая концевая поверхность толкающего участка 271 находится в контакте с внешней окружной поверхностью держателя 24 пластины.

[0054]

Аналогично первому варианту осуществления, сформованная часть 11C, в которой образуется вертикальный стеновой участок 14, размещается на матрицу 23, держатель 24 пластины прижимает чашечный нижний участок 15 к матрице 23, и сформованная часть 11C фиксируется на матрице 23. В этом случае, радиальный зазор Tcl, который образуется внешней окружной поверхностью 241 держателя 24 пластины и внутренней окружной поверхностью 273 утолщающего пуансона 27, больше толщины T0 вертикального стенового участка 14 в радиальном направлении сформованной части 11C. Далее, утолщающий пуансон 27 перемещается вниз, и согнутая внешняя поверхность 144 вертикального стенового участка 14 прессуется толкающей поверхностью 272 утолщающего пуансона 27. Соответственно, вертикальный стеновой участок 14 вертикально прессуется и расширяется в радиальном направлении сформованной части 11C, и, как показано на фиг.9(b), внутренняя окружная поверхность вертикального стенового участка 14 входит в контакт с внешней окружной поверхностью 241 держателя 24 пластины. Соответственно, толщина вертикального стенового участка 14 увеличивается, и вертикальный стеновой участок 14 утолщается.

[0055]

Таким образом, в процессе утолщения, включенном в процесс формования вертикального стенового участка четвертого варианта осуществления, посредством прикладывания усилия прессования к вертикальному стеновому участку 14 в направлении толщины пластины материала 11, вертикальный стеновой участок 14 утолщается в направлении толщины пластины (то есть, радиальном направлении материала 11) слоя.

Здесь, если толщина вертикального стенового участка 14 до процесса утолщения задана как T0, и толщина вертикального стенового участка 14 после завершения процесса утолщения составляет Tcl, в процессе утолщения, величина утолщения вертикального стенового участка 14 регулируется таким образом, что коэффициент Tra утолщения, который получается делением толщины Tcl на толщину T0, удовлетворяет следующему условному выражению (1).

1,0 < Tra ≤ 1,5 … (1)

Так как дефекты формования, например образование гофра или плены, легко возникают в вертикальном стеновом участке 14, так как увеличивается коэффициент Tra утолщения, предпочтительно, коэффициент Tra утолщения задается в диапазоне, показанном в условном выражении (1).

[0056]

Кроме того, дефекты формования, например образование гофра или плены, легко возникают, так как высота H3 (фиг.9(a)) вертикального стенового участка 14 увеличивается. Соответственно, в случае, где требуется увеличить высоту H3 вертикального стенового участка 14, предпочтительно, количество загнутых участков, формирующих вертикальный стеновой участок 14, увеличивается, чтобы увеличить толщину T0 вертикального стенового участка 14 в радиальном направлении сформованной части 11C и уменьшить коэффициент Tra утолщения.

[0057]

Кроме того, процесс утолщения вертикального стенового участка, в котором три или более загнутых участков накладываются друг на друга, также является аналогичным процессу утолщения вертикального стенового участка 14, описанному в настоящем варианте осуществления. Так как процесс формования вертикального стенового участка 14 фиг.9(a) на внешнем окружном участке материала 11 и процесс формования зубьев относительно утолщенного вертикального стенового участка 14 фиг.9(b) являются аналогичными процессам первого варианта осуществления, их описания опущены.

[0058]

(Пятый вариант осуществления)

Далее, будет описан пятый вариант осуществления настоящего изобретения.

Аналогично первому варианту осуществления, способ изготовления механической части (зубчатой части) в соответствии с пятым вариантом осуществления также включает в себя процесс формования вертикального стенового участка (первый процесс) и процесс формования зубьев (второй процесс). Пятый вариант осуществления является аналогичным первому варианту осуществления тем, что вертикальный стеновой участок 14 (участок, подлежащий обработке), имеющий двухслойную конструкцию, образуется в материале 11 в процессе формования вертикального стенового участка. Однако, пятый вариант осуществления отличается от первого варианта осуществления тем, что выдающиеся участки 111 (выступающие участки) и канавкообразные участки 112 (углубленные участки) предусмотрены в материале 11.

[0059]

В пятом варианте осуществления, как показано на фиг.10(a) и 10(b) и фиг.11(a)-11(d), канавкообразные участки 112 (углубленные участки) и выдающиеся участки 111 (выступающие участки) предусмотрены на внешнем окружном участке одной поверхности (то есть, верхней поверхности) 11b материала 11. В настоящем варианте осуществления, как показано на фиг.11(a)-11(d), в процессе формования вертикального стенового участка, двухпластинчатый сложенный друг на друга вертикальный стеновой участок 14 образуется посредством загибания внешнего окружного участка материала 11 таким образом, что неровная форма размещается на участке (участке наложения) 18, на котором накладываются загнутые участки 141a и 141b.

[0060]

В настоящем варианте осуществления, как показано на фиг.10(a) и 10(b), множество кольцевых канавкообразных участков 112 и выдающихся участков 111 соосно предусмотрены на внешнем окружном участке верхней поверхности 11b материала 11. Как показано на фиг.10(b), неровная форма, образованная канавкообразными участками 112 и выдающимися участками 111, является точечно-симметричной вокруг базовой точки 12a.

[0061]

В области 11c, которая размещена снаружи базовой точки 12a в радиальном направлении материала 11, выдающийся участок 111, канавкообразный участок 112 и выдающийся участок 111 размещены в этом порядке изнутри в радиальном направлении материала 11 наружу в радиальном направлении. В области 11d, которая размещена внутри базовой точки 12a в радиальном направлении материала 11, канавкообразный участок 112, выдающийся участок 111 и канавкообразный участок 112 размещены в этом порядке снаружи в радиальном направлении материала 11 внутрь в радиальном направлении. Кроме того, как показано на фиг.10(c), только выдающиеся участки 111 могут размещаться в области 11c, и только канавкообразные участки 112 могут размещаться в области 11d. Кроме того, только канавкообразные участки 112 могут размещаться в области 11c, и только выдающиеся участки 111 могут размещаться в области 11d. Каждый из канавкообразных участков 112 и выдающихся участков 111 может не иметь кольцевую форму, показанную на фиг.10(a).

[0062]

Область 11c и область 11d формируют двухпластинчатый сложенный друг на друга вертикальный стеновой участок 14, показанный на фиг.11(d). То есть, область 11c формирует загнутый участок 141a, и область 11d формирует загнутый участок 141b. В настоящем варианте осуществления, так как области 11c и 11d, становящиеся загнутыми участками 141a и 141b, имеют неровные формы (выдающиеся участки 111 и канавкообразные участки 112), когда образуется зуб, как показано на фиг.2(b), увеличивается площадь поверхности участка (участка наложения) 18, на котором накладываются загнутые участки 141a и 141b. Соответственно, в настоящем варианте осуществления, загнутые участки 141a и 141b жестко скрепляются (пластически скрепляются) друг с другом.

[0063]

Кроме того, в настоящем варианте осуществления, так как каждая неровная форма выполнена таким образом, что неровная форма (канавкообразные участки 112 и выдающиеся участки 111) загнутого участка 141a и неровная форма (канавкообразные участки 112 и выдающиеся участки 111) загнутого участка 141b, в которых загнутые участки 141a и 141b накладываются друг на друга, приспосабливаются друг к другу, является возможным дополнительно увеличить силы скрепления между загнутыми участками 141a и 141b.

[0064]

Выше, в пятом варианте осуществления, материал 11 включает в себя выдающиеся участки 111 (выступающие участки) и канавкообразные участки 112 (углубленные участки), обеспеченные на верхней поверхности 11b материала 11, и в процессе формования вертикального стенового участка, загибание выполняется таким образом, что выдающиеся участки 111 и канавкообразные участки 112 сцепляются друг с другом на границе раздела (границе раздела между загнутым участком 141a и загнутым участком 141b: то есть, участке 18 наложения) между слоями вертикального стенового участка 14.

[0065]

В настоящем варианте осуществления, описывается случай, где образуется двухпластинчатый сложенный друг на друга вертикальный стеновой участок 14. Однако, настоящий вариант осуществления может применяться в случае, где образуется вертикальный стеновой участок, в котором три или более пластин накладываются друг на друга. Например, в сформованной части 11F, показанной на фиг.5(c), сформованной части 11G, показанной на фиг.6(c), и сформованной части 11H, показанной на фиг.7(b), неровная форма (выдающиеся участки 111 и канавкообразные участки 112), аналогичная неровной форме настоящего варианта осуществления, может быть образована на поверхности, на которой накладываются загнутые участки 171a и 171b, и поверхности, на которой накладываются загнутые участки 171b и 171c.

[0066]

(Шестой вариант осуществления)

Далее, будет описан шестой вариант осуществления настоящего изобретения.

Аналогично первому варианту осуществления, способ изготовления механической части (зубчатой части) в соответствии с шестым вариантом осуществления также включает в себя процесс формования вертикального стенового участка (первый процесс) и процесс формования зубьев (второй процесс). Шестой вариант осуществления является аналогичным первому варианту осуществления тем, что вертикальный стеновой участок 14 (участок, подлежащий обработке), имеющий двухслойную конструкцию, образуется в материале 11 в процессе формования вертикального стенового участка. Однако, процесс штамповки шестого варианта осуществления в процессе формования зубьев отличается от первого варианта осуществления.

[0067]

Фиг.12 представляет собой схематичный вид конфигурации прессующей машины, использующейся в процессе формования зубьев шестого варианта осуществления. Фиг.13 представляет собой разрез, взятый по линии B-B прессующей машины, показанной на фиг.12. Как показано на фиг.12, прессующая машина, использующаяся в процессе формования зубьев шестого варианта осуществления, включает в себя матрицу 300, первый пуансон 310 и второй пуансон 320.

[0068]

Матрица 300 имеет осевую линию D приведения в действие прессующей машины в качестве центральной осевой линии и представляет собой цилиндрический составной элемент матрицы и пуансона, имеющий нижнюю часть на одном конце. Матрица 300 включает в себя верхнюю поверхность 301 нижнего участка, имеющую плоскую поверхность, внутреннюю окружную поверхность 302 (боковую поверхность), которая представляет собой криволинейную поверхность, имеющую радиус R1 вокруг осевой линии D приведения в действие, и множество выступов 303, которые выступают от внутренней окружной поверхности 302 внутрь в радиальном направлении, которая имеет осевую линию D приведения в действие в качестве центра. Соответствующие выступы 303 обеспечены на внутренней окружной поверхности 302 так, чтобы проходить вдоль осевой линии D приведения в действие. Кроме того, соответствующие выступы 303 обеспечены на внутренней окружной поверхности 302 таким образом, чтобы размещаться на предварительно заданных интервалах в окружном направлении вокруг осевой линии D приведения в действие. Нижние концы соответствующих выступов 303 соединены с верхней поверхностью 301 нижнего участка.

Таким образом, внутренняя окружная поверхность 302 матрицы 300 представляет собой боковую поверхность, имеющую форму, соответствующую целевой форме (то есть, в настоящем варианте осуществления, зубчатую форму) вертикального стенового участка 14. В дальнейшем, выступ 303, обеспеченный на внутренней окружной поверхности 302 матрицы 300, называется зубчатым выступом.

[0069]

Первый пуансон 310 представляет собой колоннообразный составной элемент матрицы и пуансона, имеющий осевую линию D приведения в действие прессующей машины в качестве центральной осевой линии. Первый пуансон 310 имеет нижнюю поверхность 311, которая представляет собой плоскую поверхность, и внешнюю окружную поверхность 312, которая представляет собой криволинейную поверхность, имеющую радиус R2 вокруг осевой линии D приведения в действие. Радиус R2 (то есть, наружный диаметр R2 первого пуансона 310) внешней окружной поверхности 312 первого пуансона 310 меньше радиуса R1 (то есть, внутреннего диаметра R1 матрицы 300) внутренней окружной поверхности 302 матрицы 300. Первый пуансон 310 устанавливается таким образом, чтобы быть подвижным во внутреннем пространстве (верхнем пространстве верхней поверхности 301 нижнего участка) матрицы 300 вдоль осевой линии D приведения в действие.

[0070]

Второй пуансон 320 представляет собой кольцевой составной элемент матрицы и пуансона, который имеет осевую линию D приведения в действие прессующей машины в качестве центральной осевой линии. Второй пуансон 320 включает в себя внутреннюю окружную поверхность 321, которая представляет собой криволинейную поверхность, имеющую радиус R3 вокруг осевой линии D приведения в действие, нижнюю внешнюю окружную поверхность 322 (боковую поверхность), которая обеспечена на нижнем участке второго пуансона 320 и представляет собой криволинейную поверхность, имеющую радиус R4 вокруг осевой линии D приведения в действие, множество осевых прессующих выступов 323, которые выступают от нижней внешней окружной поверхности 322 наружу в радиальном направлении вокруг осевой линии D приведения в действие, удерживающий участок 324, который выступает от нижней внешней окружной поверхности 322 наружу в радиальном направлении вокруг осевой линии D приведения в действие и обеспечен на верхнем участке нижней внешней окружной поверхности 322 таким, чтобы проходить кольцевым образом в окружном направлении вокруг осевой линии D приведения в действие, и прессующую поверхность 325, которая представляет собой плоскую нижнюю поверхность удерживающего участка 324.

[0071]

Радиус R3 (то есть, внутренний диаметр R3 второго пуансона 320) внутренней окружной поверхности 321 второго пуансона 320 является таким же, что и наружный диаметр R2 первого пуансона 310. То есть, первый пуансон 310 может размещаться во внутреннем пространстве второго пуансона 320. Радиус R4 нижней внешней окружной поверхности 322 второго пуансона 320 больше наружного диаметра R2 (=R3) первого пуансона 310 и меньше внутреннего диаметра R1 матрицы 300.

[0072]

Соответствующие осевые прессующие выступы 323 обеспечены на нижней внешней окружной поверхности 322 таким образом, чтобы проходить вдоль осевой линии D приведения в действие. Кроме того, соответствующие осевые прессующие выступы 323 обеспечены на нижней внешней окружной поверхности 322 таким образом, чтобы размещаться на предварительно заданных интервалах в окружном направлении вокруг осевой линии D приведения в действие. Нижние концы соответствующих осевых прессующих выступов 323 наклонены к нижней внешней окружной поверхности 322. Верхние концы соответствующих осевых прессующих выступов 323 соединены с прессующей поверхностью 325.

[0073]

Кроме того, как показано на фиг.13, каждый осевой прессующий выступ 323 второго пуансона 320 размещен на нижней внешней окружной поверхности 322 таким образом, чтобы размещаться между соседними зубчатыми выступами 303, обеспеченными на внутренней окружной поверхности 302 матрицы 300. Кроме того, нижняя внешняя окружная поверхность 322 второго пуансона 320 и внутренняя окружная поверхность 302 матрицы 300 являются криволинейными поверхностями в окружном направлении вокруг осевой линии D приведения в действие. Однако, на фиг.13, для удобства, нижняя внешняя окружная поверхность 322 второго пуансона 320 и внутренняя окружная поверхность 302 матрицы 300 показаны в виде плоских поверхностей.

[0074]

Как показано на фиг.13, форма плоской поверхности удерживающего участка 324 второго пуансона 320, то есть, форма (заштрихованный участок на фиг.13) прессующей поверхности 325 задана таким образом, что пространство между вторым пуансоном 320 и матрицей 300 закрывается без промежутка. Соответственно, как показано на фиг.12, когда максимальная длина от осевой линии D приведения в действие до концевой поверхности удерживающего участка 324 в радиальном направлении вокруг осевой линии D приведения в действие задана как R5, максимальная длина R5 является такой же, что и внутренний диаметр R1 матрицы 300.

Второй пуансон 320, имеющий вышеописанную конфигурацию, устанавливается таким образом, чтобы быть подвижным во внутреннем пространстве (верхнем пространстве верхней поверхности 301 нижнего участка) матрицы 300 вдоль осевой линии D приведения в действие. Как показано на фиг.12, исходное положение второго пуансона 320 на осевой линии D приведения в действие задается таким образом, чтобы быть выше первого пуансона 310.

[0075]

Фиг.14 и 15 представляют собой пояснительные виды процесса формования зубьев в способе изготовления механической части в соответствии с шестым вариантом осуществления. Так как процесс формования вертикального стенового участка шестого варианта осуществления является аналогичным процессу первого варианта осуществления, его описания опущены. Однако, как описано на фиг.14, предполагается, что материал 11, имеющий вертикальный стеновой участок 14 с двухслойной конструкцией, получается посредством процесса формования вертикального стенового участка шестого варианта осуществления. Кроме того, в дальнейшем, в обоих концевых участках вертикального стенового участка 14 в направлении толщины пластины (радиальном направлении материала 11) слоя, концевой участок, наиболее удаленный от центра (центральной оси 1) материала 11, задается в качестве внешнего концевого участка, и другой концевой участок задается в качестве внутреннего концевого участка.

[0076]

Как показано на фиг.14, в процессе формования зубьев шестого варианта осуществления, сначала, материал 11, в котором образуется вертикальный стеновой участок 14, размещается на верхнюю поверхность 301 нижнего участка матрицы 300 в состоянии, где матрица 300 закреплена в предварительно заданном положении на осевой линии D приведения в действие. В этом случае, материал 11 размещается на матрице 300 таким образом, что центральная ось 1 материала 11 совпадает с осевой линией D приведения в действие прессующей машины.

[0077]

Непрерывно, первый пуансон 310 перемещается (опускается) к верхней поверхности 301 нижнего участка матрицы 300 вдоль осевой линии D приведения в действие (то есть, направления толщины пластины материала 11) до тех пор, пока нижняя поверхность 311 первого пуансона 310 не входит в контакт с материалом 11. Кроме того, часть (то есть, часть, соответствующая ведущему диску) материала 11 за исключением вертикального стенового участка 14 размещается между нижней поверхностью 311 первого пуансона 310 и верхней поверхностью 301 нижнего участка матрицы 300 в состоянии, где зубчатый выступ 303, обеспеченный на внутренней окружной поверхности 302 матрицы 300, входит в контакт с внешним концевым участком вертикального стенового участка 14.

Таким образом, в состоянии, где материал 11 размещается между первым пуансоном 310 и матрицей 300, зазор, имеющий длину, эквивалентную разнице между наружным диаметром R2 первого пуансона 310 и радиусом R4 нижней внешней окружной поверхности 322 второго пуансона 320, образуется между внешней окружной поверхностью 312 первого пуансона 310 и внутренним концевым участком вертикального стенового участка 14.

[0078]

Непрерывно, как показано на фиг.15, второй пуансон 320 опускается к верхней поверхности 301 нижнего участка матрицы 300 вдоль осевой линии D приведения в действие до тех пор, пока нижний конец второго пуансона 320 не войдет в контакт с материалом 11, осевой прессующий выступ 323 второго пуансона 320 толкается во внутренний концевой участок вертикального стенового участка 14, форма вертикального стенового участка 14 изменяется на зубчатую форму (целевую форму), заданную зубчатым выступом 303, при этом сминая вертикальный стеновой участок 14 посредством прессующей поверхности 325 второго пуансона 320 для того, чтобы скрепить (сварить прессованием) слои вертикального стенового участка 14 посредством пластической деформации.

Во время опускания второго пуансона 320, стенка между нижней внешней окружной поверхностью 322 и внутренней окружной поверхностью 321 второго пуансона 320 вставляется в зазор между внешней окружной поверхностью 312 первого пуансона 310 и внутренним концевым участком вертикального стенового участка 14, при этом первый пуансон 310 размещается во внутреннем пространстве второго пуансона 320. Соответственно, второй пуансон 320 может плавно опускаться до тех пор, пока нижний конец второго пуансона 320 не войдет в контакт с материалом 11.

Кроме того, как можно понять из фиг.15, величина утолщения вертикального стенового участка 14 зависит от длины между нижним концом второго пуансона 320 и прессующей поверхностью 325, то есть, длины нижней внешней окружной поверхности 322 второго пуансона 320 в направлении осевой линии D приведения в действие. Соответственно, длина нижней внешней окружной поверхности 322 второго пуансона 320 в направлении осевой линии D приведения в действие может соответствующим образом задаваться в соответствии с целевым значением величины утолщения.

[0079]

После завершения вышеописанного процесса формования зубьев, получается зубчатая часть 400, показанная на фиг.16. То есть, зубчатая часть 400 включает в себя первый плоский участок 410 (часть, соответствующую ведущему диску) и второй участок 420 (часть, соответствующую эпициклическому зубчатому колесу), который обеспечен на концевом участке первого участка 410 и выступает в направлении толщины пластины первого участка 410 от поверхности первого участка 410.

[0080]

В обоих концевых участках второго участка 420 в радиальном направлении зубчатой части 400, когда концевой участок, наиболее удаленный от центра зубчатой части 400, задан в виде внешнего концевого участка, а другой концевой участок задан в виде внутреннего концевого участка, зубчатые участки 421, имеющие зубчатую форму, заданную зубчатыми выступами 303 матрицы 300, образуются на внешнем концевом участке второго участка 420 в окружном направлении зубчатой части 400. Кроме того, во внутреннем концевом участке второго участка 420, углубления 422, образованные посредством толкания осевых прессующих выступов 323 второго пуансона 320 в вертикальный стеновой участок 14 материала 11, образуются в окружном направлении зубчатой части 400.

[0081]

Как показано на фиг.17, во втором участке 420, который образован посредством процесса формования зубьев шестого варианта осуществления, межслойная граничная поверхность 423, имеющаяся внутри второго участка 420, имеет трехмерную сложную криволинейную форму. Следовательно, в соответствии со способом изготовления механической части шестого варианта осуществления, является возможным увеличить межслойное усилие сцепление внутри второго участка 420, и, в результате, является возможным повысить прочность второго участка 420 (то есть, части, соответствующей эпициклическому зубчатому колесу) зубчатой части 400.

Кроме того, процесс формования зубьев шестого варианта осуществления может применяться в качестве процессов формования зубьев первого-пятого вариантов осуществления.

[0082]

Кроме того, в случае, когда толщина вертикального стенового участка 14 после процесса формования вертикального стенового участка (первого процесса) больше толщины зубчатого нижнего участка (части между зубчатыми участками 421, расположенными рядом друг с другом во втором участке 420 зубчатой части 400), процесс формования выглаживанием, соответствующий зубчатому нижнему участку, может быть добавлен в качестве предварительного процесса формования зубьев до вышеописанного процесса формования зубьев (второго процесса).

[0083]

Выше описаны различные варианты осуществления настоящего изобретения. Однако, настоящее изобретение не ограничено на вариантах осуществления, и модификации или тому подобное могут применяться к настоящему изобретению в пределах объема настоящего изобретения. В вышеописанных вариантах осуществления, матрица 23 и держатель 24 пластины являются неподвижными, и пуансоны 21, 22, 25, 26 и 27 перемещаются вниз относительно матрицы 23. Однако, любая конфигурация может применяться при условии, что пуансоны 21, 22, 25, 26 и 27 перемещаются относительно матрицы 23.

[0084]

В вышеописанных вариантах осуществления, объясняется случай, где материал 11 представляет собой круглую металлическую пластину (например, стальную пластину, имеющую круглую форму). Однако, настоящее изобретение не ограничено на этом, и в качестве материала 11, могут использоваться известные различные материалы, в которых возможна обработка с деформацией, такие как металл из железа, сталь, алюминий, титан, нержавеющая сталь или медь, или их сплавы. Кроме того, композитный материал из металла и полимера, композитный материал из разнородных металлов или тому подобное может применяться в качестве материала 11.

[0085]

Кроме того, способ изготовления механической части в соответствии с настоящим изобретением не ограничен на зубчатой части, которая представляет собой составной элемент транспортной автоматической трансмиссии, и настоящее изобретение может применяться к изготовлению зубчатой части, которая представляет собой составной элемент механизма передачи приводного усилия обычной машины или корабля.

Кроме того, форма материала 11 не ограничена на круглой форме. Например, способ изготовления механической части в соответствии с настоящим изобретением может применяться к способу изготовления механической части, которая включает в себя участки, каждый из которых имеет существенно разную целевую толщину, из пластинчатого длинного материала. Другими словами, механическая часть, которая может изготавливаться посредством способа изготовления механической части в соответствии с настоящим изобретением, не ограничена на зубчатой части.

[Краткое описание ссылочных позиций]

[0086]

1: центральная ось

11: заготовка

11A-11I: сформованная часть

11a: точка

11b: верхняя поверхность

11c: область

11d: область

111: выдающийся участок

112: канавкообразный участок

12: вертикальный стеновой участок

12a: базовая точка

13: двухпластинчатый сложенный друг на друга внешний окружной участок

13a: конец

13b: конец

14: двухпластинчатый сложенный друг на друга вертикальный стеновой участок

14a: конец

141a, 141b: загнутый участок

142, 143: зубчатый участок

15: чашечный нижний участок

16: трехпластинчатый сложенный друг на друга внешний окружной участок

16a: конец

16b: конец

16c: конец

17: трехпластинчатый сложенный друг на друга вертикальный стеновой участок

171a-171c: загнутый участок

19: предварительно согнутый участок

191, 192: загнутый участок

193: согнутая внешняя поверхность

21: зубчатый пуансон внутреннего диаметра

211: зубчатый участок

212: зазор

22: зубчатый пуансон наружного диаметра

221: зубчатый участок

222: основной корпус

223: удерживающий участок

224: прессующая поверхность

23: матрица

24: держатель пластины

241: внешняя окружная поверхность

25: толкающий согнутый участок пуансон

26: вытяжной пуансон

261: плечевой R участок пуансона

27: утолщающий пуансон

271: толкающий участок

272: толкающая поверхность утолщающего пуансона

273: внутренняя окружная поверхность

300: матрица

310: первый пуансон

320: второй пуансон

400: зубчатая часть

410: первый участок

420: второй участок

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении зубчатого компонента автоматической трансмиссии. Способ включает первый и второй процессы. Во время первого процесса путем загибания концевого участка материала формируют участок, имеющий множество слоев. Во время второго процесса путем штамповки изменяют форму сформированного участка с одновременной прессовой сваркой слоев. При этом первый процесс включает этапы, на которых формируют первую, вторую и третью сформованные части. В результате обеспечивается возможность изготовления из материала, имеющего одну толщину, зубчатого компонента с участками разной толщины, имеющего требуемую точность и прочность. 3 н. и 5 з.п. ф-лы, 17 ил.

1. Способ изготовления зубчатого компонента автоматической трансмиссии, включающий:

первый процесс, при котором формируют путем загибания концевого участка материала участок, подлежащий обработке и имеющий структуру, в которой множество слоев, соответственно имеющих толщину, соответствующую толщине пластины материала, наложены друг на друга в материале таким образом, что направление толщины пластины слоя ортогонально относительно направления толщины пластины материала; и

второй процесс, при котором путем обработки штамповкой участка, подлежащего обработки, изменяют его форму на целевую форму с одновременной прессовой сваркой слоев участка, подлежащего обработке, друг с другом путем пластической деформации,

причем первый процесс включает этапы, на которых:

формируют первую сформованную часть, имеющую нижний участок и вертикальный стеновой участок, путем загибания внешнего окружного участка материала на 90° в L-образную форму посредством вытяжки;