Изобретение относится к химической промышленности, в частности к изготовлению армированных композиционных материалов с полимерной матрицей.

Композиционный материал предназначен для использования в области электротехники, в автомобильной промышленности, на железнодорожном транспорте, в электроинструменте, в бытовой и мобильной технике для изготовления корпусных изделий, а также в медицине, ветеринарии и в других областях.

Широкое использование поликарбоната в разных областях промышленности основано на разнообразии свойств данного полимера, доступности сырьевой базы, большом спектре способов переработки при невысокой стоимости исходного материала.

Однако поликарбонат обладает относительно низким модулем упругости при растяжении и изгибе, что ограничивает его применение при производстве изделий повышенной прочности, например, корпусных изделий и др.

Проблема повышения модуля упругости при растяжении и при изгибе решается путем наполнения полимера волокнистыми армирующими материалами. Композиционные материалы с полимерной матрицей наполненные различными типами волокон, например: стеклянными, базальтовыми и углеродными волокнами, - являются одним из наиболее перспективных материалов, благодаря сочетанию в них высоких прочностных свойств с малым удельным весом.

В качестве наполнителя особый интерес представляют базальтовые волокна, так как минерал базальт широко распространен в России. В отличие от стекла, базальт - это уже готовое сырье для производства волокна. Благодаря широкому распространению минерала в нашей стране в последние годы были открыты новые заводы с современными технологиями по переработке базальта, что способствовало удешевлению технологии производства и, как следствие, снижению стоимости базальтовых волокон.

В настоящее время в мире наблюдается огромный интерес к волокнам из базальтовых пород, который связан с рядом факторов:

- базальтовые волокна по многим показателям превышают свойства стеклянных волокон;

- сырьевая база для производства базальтовых волокон практически не ограничена;

- технологические достижения последних лет позволили существенного снизить себестоимость производства волокон;

- базальтовое волокно обладает гипоаллергенными свойствами.

Изучение уровня техники предоставляет следующие примеры использования базальтового волокна, преимущественно дискретного, для получения композиционных материалов различного назначения.

Из описания заявки США US 2009053960, опубликованной 26.02.2009, (МПК: В29С 51/00), известен композиционный материала на основе полимерной матрицы, армированной базальтовым волокном, а также способ его изготовления и изделие, полученное из этого материала. Композиционный материал содержит базальтовое волокно в количестве 20 -80 масс. %, термопластичная полимерная матрица - остальное. Матрица полимерного материала может быть выполнена из полипропилена, из полистирола, или из поликарбоната.

Способ получения композиционного материала предусматривает смешивание дискретного базальтового волокна с гранулами полимера с добавлением растворителя, нагрев смеси и подачу ее на перфорированную транспортерную ленту с приложением вакуума для формирования нетканого листового материала. Листы композиционного материала формуют в заготовки для получения внутренней обшивки крыши салона автомобиля.

Недостатком известного материала является невысокая прочность изделия, поскольку при термомеханическом формовании изделия армирующие волокна повреждаются.

Из описания заявки Японии JP 2011140545, опубликованной 21.07.2011, (МПК: С08К 3/36), известен композиционный материал на основе поликарбоната, армированный базальтовым волокном, полученный с использованием композиции при следующем соотношении компонентов в вес. ч.:

Указанный материал предназначен для изготовления тонкостенных корпусных изделий. Недостатком известного материала невысокая технологичность при недостаточной стойкости к воздействию ультрафиолета и к воздействию других природных факторов.

В качестве наиболее близкого аналога (прототипа) может быть выбран композиционный материал на основе поликарбоната, раскрытый в публикации заявки США US 2011071246, 24.03.2011. Композиция для получения указанного материала содержит армирующие элементы, в качестве которых может быть использовано базальтовое волокно, предпочтительно, длинной 5-30 мм в количестве 1-70 частей, на 100 частей поликарбоната, что соответствует содержанию армирующего элемента в диапазоне 1-70 мас. %. Кроме того, композиция также может содержать добавки в виде УФ-стабилизатора и термостабилизатора (их содержание не указано).

Однако известный композиционный материал обладает недостаточным уровнем технологичности, а также невысокой прочностью, стойкостью к горению и морозостойкостью.

В описании данного патента раскрыто использование рубленного базальтового волокна и многоступенчатая схема производства: сначала готовят суперконцентрат базальтового волокна на основе поликарбоната с низкой молекулярной массой, затем полученный суперконцентрат смешивают с поликарбонатом имеющим высокую молекулярную массу до необходимого содержания базальтового волокна в композите. Двух стадийная переработка композиции в свою очередь значительно снижает прочностные характеристики готового материала, за счет более интенсивного разрушения базальтового волокна в процессе переработки.

Заявленное изобретение направлено на решение задачи повышения комплекса физико-механических свойств, характеризующих композиционный материал при повышении технологичности изготовления композиционного материала.

Техническим результатом изобретения является улучшение технологических свойств композиции при повышении комплекса физико-механических свойств композиционного материала, полученного из заявленной композиции заявленным способом.

Для решения поставленной задачи заявлена композиция на основе поликарбоната и базальтового волокна, содержащая термостабилизатор, которая дополнительно содержит фторопласт, циклический олигомер бутилен терефталата и диспергатор при следующем соотношении компонентов, в масс. %:

Композиция в качестве диспергатора содержит смесь парафиновых восков либо смесь парафиновых и монтановых восков.

В качестве армирующего компонента заявленная композиция содержит непрерывное базальтовое волокно в виде ровинга.

Композиция может дополнительно содержать в своем составе светостабилизатор (УФ-стабилизатор) в количестве не более 1,5 масс. %.

Композиция может дополнительно содержать в своем составе компатибилизатор в количестве не более 0,05 - 3 масс. %.

Способ изготовления композиционного материала на основе поликарбоната, армированного базальтовым волокном, осуществляется с использованием описанной выше композиции исходных ингредиентов. Заявленный способ включает в себя составление композиции исходных компонентов и ее переработку в композиционный материал. При этом, перед смешивание исходных компонентов осуществляют просушивание гранул поликарбоната, а затем смешивают гранулы поликарбоната с добавками, включающими в себя термостабилизатор, фторопласт, циклический олигомер бутилен терефталата и диспергатор. Указанная смесь может включать в себя и дополнительные ингредиенты, упомянутые выше в составе композиции.

Полученную смесь подают в экструдер, в котором осуществляют расплавление и гомогенизация компонентов расплава, а наполнение композиции базальтовым волокном осуществляют путем ввода непрерывного базальтового волокна в цилиндр экструдера, после чего готовый материал выводят из формующей головки и охлаждают.

Расплавление и гомогенизацию компонентов расплава в экструдере осуществляют при температуре 260-280°С.

Готовый материал выводят из формующей головки экструдера в виде стренг или прутков. В дальнейшем стренги режут на грануляторе. Гранулы полученного композиционного материала далее могут быть переработаны литьем с получением, например, тонкостенных корпусных изделий для изготовления приборов, мобильных телефонов и других устройств.

В зависимости от формы выходной щели головки экструдера готовому композиционному материалу может быть придана различная конфигурация.

Например, готовый материал могут выводить из формующей головки экструдера в виде полосы, ленты или трубчатого изделия.

Заявленный композиционный материал на основе поликарбоната, армированного базальтовым волокном, может быть изготовлен описанным выше способом с использованием указанной композиции при следующем соотношении компонентов в масс. %:

Как указано выше, композиция для получения композиционного материала может дополнительно включать в себя УФ-стабилизатор в количестве не более 1,5 масс. % и компатибилизатор в количестве не более 0,05 - 3 масс. %.

Заявленная композиция имеет следующие отличия от прототипа.

Композиция дополнительно включает в себя фторопласт в количестве 0,05-0,6 мас. %. Данный компонент введен для придания композиции стойкости к горению. Введение фторопласта в указанном количестве позволило получить эффект устранения каплепадения в процессе горения композиционного материала.

Кроме этого, введение фторопласта обеспечивает лучшее качество поверхности, а также улучшает морозостойкость композиционного материала, что повышает его прочностные характеристики при отрицательных температурах. Процент ввода фторопласта зависит от содержания базальтового волокна в композиции и желаемого результата, так например, при большем содержании базальтового волокна, необходимо меньшее содержание фторопласта для устранения каплепадения и большее количество для достижения лучших результатов при испытании на морозостойкость.

Композиция дополнительно включает циклический олигомер бутилен терефталата в количестве 0,05-0,6 мас. %.

Циклический олигомер бутилен терефталата вводился для снижения вязкости расплава и лучшего смачивания наполнителя, которым является базальтовое волокно. Так как поликарбонат по своей природе является аморфным термопластом, а наполнение аморфных полимеров обычно не приводит к улучшению прочностных характеристик, для улучшения взаимодействия волокна с матрицей вводился циклический олигомер бутилен терефталата, например, марки СВТ-100. За счет крайне низкой вязкости СВТ-100 распределяется по всему объему композиции, смачивает элементарные волокна базальтовой нити и в процессе охлаждения мгновенно кристаллизуется, за счет этого образуется более упорядоченная структура в аморфных областях и базальтовое волокно имеет большую адгезию к полимерной матрице. Соответственно при большей степени наполнения, так как вязкость расплава в этом случае растет и соответственно увеличивается нагрузка на оборудование, необходим больший ввод данного компонента -для снижения вязкости расплава.

Введение в композицию циклического олигомера бутилен терефталата в количестве 0,05-0,5 мас. %. также позволило повысить проливаемость композиционного материала в форму при изготовлении литьем тонкостенных корпусных изделий с толщиной стенки корпуса до 0,1 мм.

Композиция дополнительно содержит смесь парафиновых восков в количестве 0,1-0,6 мас. %.

Смесь парафиновых восков в данной композиции вводится в указанном количестве для лучшего диспергирования всех компонентов в смеси, соответственно, при большем количестве добавок, необходимо большее количество восков.

Композиция дополнительно содержит компатибилизатор в количестве 0,05 -3 мас. %. Введение указанного компонента в заявленном количестве обеспечивает повышение адгезии поликарбоната и базальтового волокна в полученном материале. Причем при большей степени наполнения композиции необходимо большее количество компатибилизатора.

УФ-стабилизатор (светостабилизатор) и термостабилизатор введены в композицию в количестве 0-1,5 мас. % и 0,1-0,6 мас. %, соответственно для повышения стойкости композиционного материала в различных условиях эксплуатации.

УФ-стабилизатор вводится для предотвращения деструкции материала при эксплуатации изделий под открытыми солнечными лучами. Количество УФ-стабилизатора зависит от региона и от условий использования. Так, например, в южных широтах, где интенсивность солнечной радиации больше - необходимо больше добавлять светостабилизатора.

Разработанная композиция, сочетает в себе уникальный комплекс функциональных и технологических добавок, оказывающих взаимное влияние при изготовлении композиционного материала, которое обеспечивает высокую технологичность изготовления и исключительный уровень эксплуатационных характеристик в конечном изделии.

Осуществление заявленного способа изготовления композиционного материала на основе поликарбоната, армированного базальтовым волокном, предполагает перед смешиванием исходных компонентов проведение операции просушки гранул поликарбоната. Далее поликарбонат, добавки и наполнитель подаются на взвешивающее устройство, где компоненты взвешиваются согласно рецептуре заявленной композиции. Далее гранулы поликарбоната и добавки попадают в смеситель, где перемешивается до однородного состава смеси.

На следующем этапе из смесителя смесь, включающая гранулы поликарбоната и добавки, шнековым питателем подается в бункер экструдера, а затем поступает в корпус экструдера, в котором происходит перемешивание и гомогенизация расплава при температуре 250-280°С.При этом следует отметить, что температура неоднородна по зонам корпуса экструдера и зависит от получаемого состава материала. Базальтовый ровинг подается непосредственно в материальный цилиндр экструдера в количестве согласно рецептуре состава композиции.

Готовый материал выходит из формующей головки, предпочтительно, в виде стренг, охлаждается в охлаждающей ванне и поступает в гранулятор.

Возможность получения композиционного материала с использованием заявленной композиции иллюстрируется следующими примерами 1-4.

Пример 1

Полимерная композиция на основе поликарбоната и базальтового волокна была получена по следующей схеме.

Со склада хранения, поликарбонат в гранулах марки РС-007 загружался в обогреваемые силосы для просушки материала. В качестве добавок использовали фторопласт марки Ф-4МБ, циклический олигомер бутилен терефталата марки СВТ-100, термостабилизатор марки В900, смесь парафиновых восков марки SPC 750U. Дополнительно использовали добавку УФ-стабилизатора марки Carbomix MD.

Базальтовое волокно использовали в виде ровинга. В качестве базальтового волокна использовали непрерывное базальтовое волокно марки НРБ17-4800-КВ-42А.

Далее поликарбонат и добавки подавались на взвешивающее устройство, где взвешивались порции каждого компонента для составления композиции в следующем соотношении в масс. %:

Далее навески поликарбоната и добавок подавали в смеситель. На следующем этапе из смесителя смесь поликарбоната и добавок подавали в бункер экструдера, из которого смесь дозируется в материальный цилиндр экструдера, где происходит плавление, смешение и гомогенизация расплава при температуре в диапазоне 260-280°С. Наполнение композиции базальтовым волокном происходит непосредственно в материальном цилиндре экструдера за счет ввода в него непрерывного базальтового ровинга.

Готовый композиционный материал на основе поликарбоната, армированного непрерывным базальтовым волокном, выходит из отверстия формующей головки в виде стренг, далее он охлаждается в охлаждающей ванне и поступает в гранулятор.

Из данного материала могут быть изготовлены такие изделия, как различные корпуса и детали приборов электротехнического назначения, которые традиционно изготавливаются из стеклонаполненного полиамида. Однако изделия, полученные с использованием заявленного изобретения, будут обладать рядом преимуществ, например, повышенными значениями диэлектрических характеристик (сопротивление материала выше) и будут негорючими, с низким водопоглощением, а также со стабильностью свойств при повышенной влажности, и высокими противоударными характеристиками. Помимо этого могут изготавливаться изделия, применяющиеся в дорожном строительстве, например, такие как листы для шумозащитных экранов, преимущества - негорючие, высокая стойкость к ударным нагрузкам, а также более высокие шумозащитные свойства. И прочие изделия, к которым предъявляются повышенные требования по прочностным и диэлектрическим показателям.

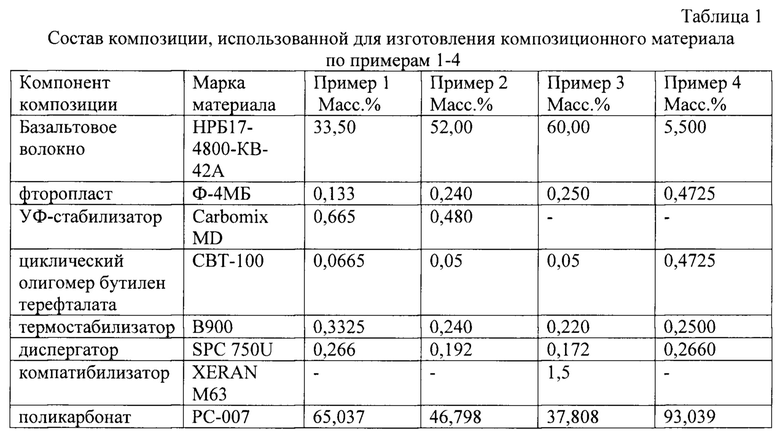

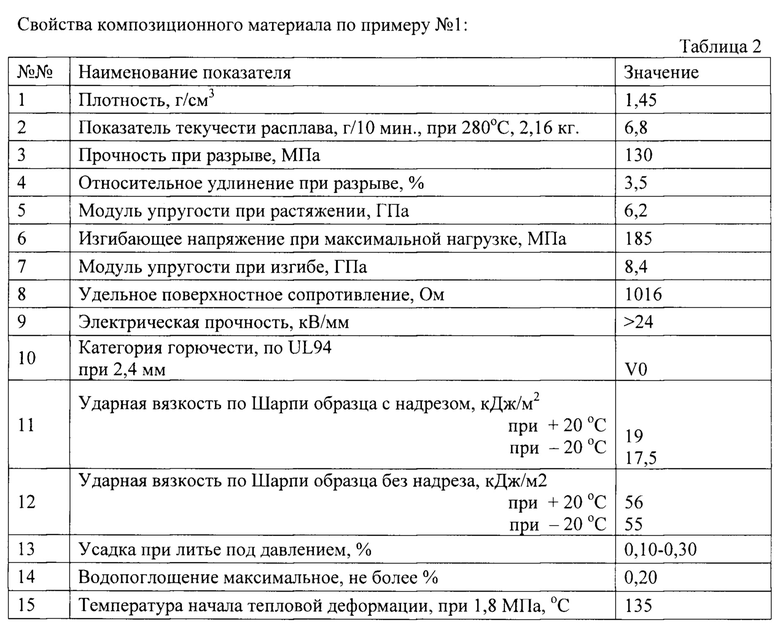

В таблице 1, приведен состав композиции, использованной для изготовления композиционного материала на основе поликарбоната, армированного непрерывным базальтовым волокном, а в таблице 2 представлены свойства композиционный материал на основе поликарбоната, армированного непрерывным базальтовым волокном.

Примеры 2-4.

Примеры 2-4 осуществлялись по той же технологии, как пример 1.

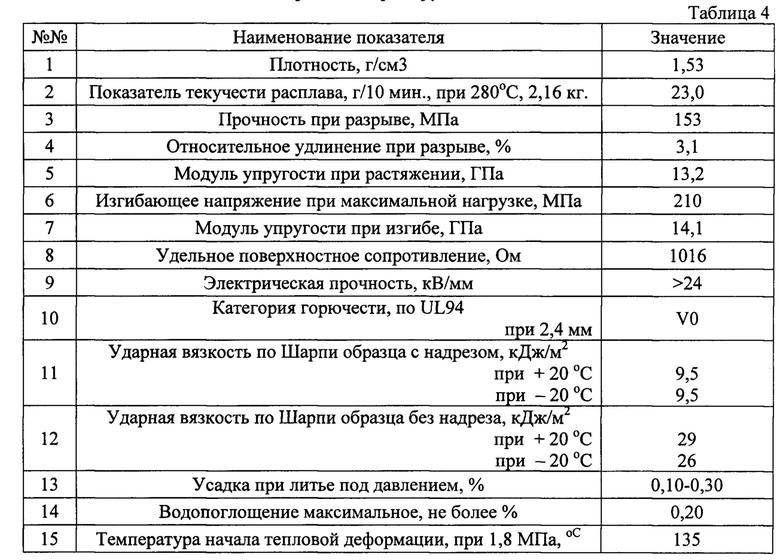

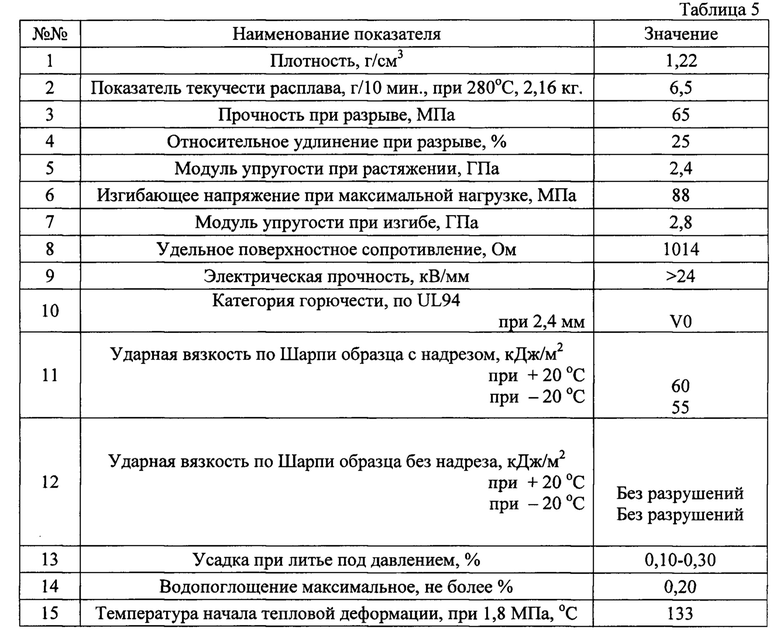

В таблице 1, приведен состав композиции, использованной для изготовления композиционного материала на основе поликарбоната, армированного непрерывным базальтовым волокном, полученного согласно примерам 2-4, а в таблицах 3-5 представлены свойства композиционного материала на основе поликарбоната, армированного непрерывным базальтовым волокном, полученного по примерам 2-4. При этом в примере 3 в качестве дополнительной добавки в состав композиции введен компатибилизатор марки XERAN М63, который представляет собой малеинизированный стирольный полимер со средней молекулярной массой и высокой реакционной способностью. (Вместо него возможно использование аналогичного компатибилизатора марки - XERAN M19 в том же количестве).

Как видно из представленных примеров, разработанные материалы отличаются следующим комплексом характеристик:

- Незначительный уровень водопоглощения, который для сравнения, на порядок меньше, чем у стеклонаполненного полиамида 6;

- Материал не горюч и соответствует категории горючести V0 по UL94;

- Высочайшим уровнем жесткости в сочетании с высокой стойкостью к ударным нагрузкам, в том числе при пониженной и повышенной температуре;

- Температурный интервал длительной эксплуатации от -60 до+135°С, допускается кратковременный нагрев до+155°С без приложения нагрузки;

- Отличная проливаемость в форму;

- Высокая размерная стабильность, которая позволяет использовать данный материал в прецизионном литье;

- Отличная химстойкость, особенно в кислых средах и растворах солей, что в свою очередь позволяет использовать данный материал в агрессивных средах;

- Высокая стойкость к старению под действием УФ и тепла;

- Разработанные материалы обладают повышенной вибрационной стойкостью;

- Температурный интервал переработки данных материалов практически не отличается от интервала для ненаполненного поликарбоната и составляет от 260 до 300°С.

Сравнение прочностных свойств композиционного материала на основе поликарбоната, армированного базальтовым волокном, полученного согласно заявленному изобретению, со свойствами композиционного материала, представленными в примерах изобретения, выбранного за прототип (US 2011071246), показывает следующее.

Согласно заявленному изобретению изгибающее напряжение при максимальной нагрузке при содержании базальтового волокна в композиционном материале от 20 до 30 мас. % составляет 113-189 МПа, то есть, оказывается значительно выше, чем в примерах прототипа, где изгибающее напряжение при максимальной нагрузке при том же содержании армирующего компонента составило 54-110 МПа, из чего можно сделать вывод, что такие физико-механические характеристики, как модуль упругости и прочность при разрыве также в материале, изготовленном с использованием заявленного изобретения, также окажутся значительно выше, чем в прототипе. Сравнение свойств представлено в таблице 6.

То есть можно сделать вывод, что при введении комплекса добавок, входящих в состав заявленной композиции, прочностные характеристики композиционного материала оказываются значительно выше при том же содержании базальтового волокна, как в прототипе.

Помимо этого, судя по примерам из прототипа, в состав композиции не вводилось никаких антипирирующих компонентов, которые подавляли бы способность материала к горению. Поэтому можно сделать заключение, что материал из прототипа горюч, в отличие от материала по изобретению.

В сравнении с прототипом решена задача повышения комплекса физико-механических свойств, характеризующих прочность, стойкость к горению и морозостойкость.

Свойства композиционного материала по примеру №2:

Свойства композиционного материала по примеру №3:

Свойства композиционного материала по примеру №4:

Сравнение свойств композиционного материала по заявленному изобретению и по

прототипу

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ синтеза состава полимерного композиционного материала для изготовления нефтепродуктовой тары с последующей утилизацией и устройство для его реализации | 2021 |

|

RU2789048C1 |

| Полимерный композиционный материал для литья под давлением | 2024 |

|

RU2832304C1 |

| СПОСОБ УМЕНЬШЕНИЯ УСАДКИ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2024 |

|

RU2827696C1 |

| СУПЕРКОНЦЕНТРАТ И КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ НА ЕГО ОСНОВЕ | 2012 |

|

RU2513766C2 |

| ТЕРМОПЛАСТИЧНАЯ ПОЛИЭФИРИМИДНАЯ КОМПОЗИЦИЯ С БАЗАЛЬТОВЫМ ВОЛОКНОМ | 2019 |

|

RU2737262C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ТЕРМОПЛАСТИЧНОГО ПОЛИМЕРА, МОДИФИКАТОР ДЛЯ ПРИГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ПОЛУЧЕНИЯ МОДИФИКАТОРА ДЛЯ ПРИГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2019 |

|

RU2708583C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ СИНТЕТИЧЕСКИХ ПОЛИМЕРОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2022 |

|

RU2804143C1 |

| ПОЛИЭФИРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2008 |

|

RU2408629C2 |

| БАЗАЛЬТОФТОРОПЛАСТОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ТРИБОТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ | 2013 |

|

RU2552744C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОНАПОЛНЕННОЙ ПОЛИАМИДНОЙ КОМПОЗИЦИИ И СТЕКЛОНАПОЛНЕННАЯ ПОЛИАМИДНАЯ КОМПОЗИЦИЯ | 2015 |

|

RU2618255C1 |

Изобретение относится к химической промышленности, в частности к изготовлению армированных композиционных материалов с полимерной матрицей. Композиционный материал предназначен для использования в области электротехники, в автомобильной промышленности, на железнодорожном транспорте, в электроинструменте, в бытовой и мобильной технике для изготовления корпусных изделий, а также в медицине, ветеринарии и в других областях. Композиция на основе поликарбоната и базальтового волокна включает в мас. %: базальтовое волокно 4,5-60, фторопласт 0,05-0,6, циклический олигомер бутилен терефталата 0,05-0,6, диспергатор 0,1-0,60, термостабилизатор 0,1-0,60, поликарбонат - остальное. Описан также способ изготовления композиционного материала на основе поликарбоната, армированного базальтовым волокном, и композиционный материал, полученный этим способом. Техническим результатом изобретения является улучшение технологических свойств композиции при повышении комплекса физико-механических свойств композиционного материала, полученного из заявленной композиции заявленным способом. 3 н. и 8 з.п. ф-лы, 6 табл.

1. Композиция на основе поликарбоната и базальтового волокна, содержащая термостабилизатор, отличающаяся тем, что в качестве базальтового волокна она содержит непрерывное базальтовое волокно и дополнительно она содержит фторопласт, циклический олигомер бутилен терефталата и диспергатор при следующем соотношении компонентов, мас. %:

2. Композиция по п. 1, отличающаяся тем, что в качестве диспергатора она содержит смесь парафиновых восков.

3. Композиция по п. 1, отличающаяся тем, что в качестве диспергатора она содержит смесь парафиновых и монтановых восков.

4. Композиция по п. 1, отличающаяся тем, что в качестве армирующего компонента она содержит непрерывное базальтовое волокно в виде ровинга.

5. Композиция по п. 1, отличающаяся тем, что она дополнительно содержит УФ-стабилизатор в количестве не более 1,5 мас. %.

6. Композиция по п. 1, отличающаяся тем, что она дополнительно содержит компатибилизатор в количестве не более 3,0 мас. %.

7. Способ изготовления композиционного материала на основе поликарбоната, армированного базальтовым волокном, включающий составление композиции исходных компонентов и ее переработку в композиционный материал, отличающийся тем, что перед смешиванием исходных компонентов осуществляют просушивание поликарбоната, затем смешивают поликарбонат с добавками, включающими в себя термостабилизатор, фторопласт, циклический олигомер бутилен терефталата и диспергатор, полученную смесь подают в экструдер, в котором осуществляют расплавление и гомогенизацию компонентов расплава при температуре 260-280°C, а наполнение базальтовым волокном осуществляют путем ввода непрерывного базальтового волокна в материальный цилиндр экструдера, после чего готовый материал выводят из формующей головки и охлаждают.

8. Способ по п. 7, отличающийся тем, что готовый материал выводят из формующей головки экструдера в виде стренг или прутков.

9. Способ по п. 8, отличающийся тем, что готовый материал направляют на гранулятор.

10. Способ по п. 7, отличающийся тем, что готовый материал выводят из формующей головки экструдера в виде полосы или ленты.

11. Композиционный материал на основе поликарбоната, армированного базальтовым волокном, отличающийся тем, что он изготовлен с использованием композиции при следующем соотношении компонентов, мас. %:

| Колебательная система | 1990 |

|

SU1702006A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛ АРМИРОВАННОГО ПОЛИМЕРНОГО ПРЕССМАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2592795C1 |

| US 20110071246 A1, 24.03.2011 | |||

| СУПЕРКОНЦЕНТРАТ И КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ НА ЕГО ОСНОВЕ | 2012 |

|

RU2513766C2 |

| ТЕРМОПЛАСТИЧНЫЕ АРМИРОВАННЫЕ КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ И СПОСОБЫ ИХ ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2315784C1 |

| Способ получения огнеупоров | 1948 |

|

SU77319A1 |

Авторы

Даты

2019-01-24—Публикация

2017-12-18—Подача