Область техники, к которой относится изобретение

Настоящее изобретение относится к производству бесшовных катанных труб при помощи клети стана поперечной прокатки.

Уровень техники

Прокатку бесшовных труб выполняют в несколько этапов, включая этап прошивки отверстий, этап прокатки, который также называют этапом окончательной отделки, а также этап калибровки до необходимого конечного диаметра.

Некоторые или все эти этапы выполняют при помощи клетей прокатных станов, имеющих рабочие валки со скрещивающимися осями, которые также называют косовалковыми станами. Рабочие валки в данных клетях прокатных станов обеспечивают подачу прокатываемого тела трубы при помощи движения по спирали. Косовалковые станы, которые также называют станами поперечной прокатки, обычно имеют одну клеть с двумя или тремя рабочими валками.

Если в прокатный стан подают сплошную прокатываемую деталь, например, заготовку, в этом случае прокатный стан представляет собой прошивной стан, а если обрабатываемый материал представляет собой полое тело, в котором предварительно прошиты отверстия, то в таком случае клеть прокатного стана называют раскатным станом.

Последние 20 лет предпочтительной конфигурацией для клетей прокатных станов, имеющих два валка со скрещивающимися осями, является конфигурация, в которой валки расположены практически вертикально друг над другом. В этом случае два поперечных направляющих устройства всегда находятся в горизонтальном положении, что обычно приводит к увеличению размеров прокатываемого тела, то есть к изменению наружного диаметра между входом и выходом клети прокатного стана.

Раньше наиболее распространенные поперечные направляющие устройства были неподвижными, которые также называют направляющими линейками, представляющими собой направляющие скольжения специальной формы, по которым перемещают прокатываемый материал. В последнее время для поперечных направляющих устройств стали использовать направляющие диски с электродвигателем, которые имеют достаточный объем благодаря своему большому диаметру. Варианты поперечных направляющих данного типа описаны, например, в публикациях US 3845646 и US 4387584.

Принцип работы поперечных направляющих обоих типов основан на приближении и отдалении направляющих устройств к или от оси прокатки в радиальном направлении. В некоторых клетях прокатных станов дополнительную регулировку поперечных направляющих выполняют аналогичным образом в продольном направлении (параллельно оси прокатки) и в вертикальном направлении.

Также известны клети прокатных станов с неподвижными поперечными направляющими, установленными на поворотном устройстве, выполненным с возможностью поворачиваться на 180° для того, чтобы после износа неподвижной направляющей ее можно было переместить в положение для замены и одновременно установить новую направляющую в рабочее положение.

Ни один из указанных вариантов клетей с неподвижными поперечными направляющими или вращающимися направляющими дисками, описанных, в частности, в документе GB 1441472А, не соответствует реальным требованиям рынка, в связи с чем существует необходимость повышения универсальности клетей прокатных станов, имеющих рабочие валки со скрещивающимися осями.

Раскрытие изобретения

Основной целью настоящего изобретения является создание клети прокатного стана с двумя рабочими валками со скрещивающимися осями, которые обладают высокой универсальностью и эксплуатационной гибкостью, а также позволяют сократить расходы на техническое обслуживание.

Данные цели достигаются с помощью клети прокатного стана для прокатки бесшовных труб, которая:

задает горизонтальную ось R прокатки и содержит:

два рабочих валка со скрещивающимися осями, расположенных друг над другом;

две поперечных направляющих для прокатываемой детали, которые на этапе выполнения первых операций прокатки представляют собой две закрепленные направляющие линейки, а на этапе выполнения вторых операций прокатки представляют собой две вращающихся дисковых направляющих, выполненные с возможностью вращения вокруг вертикальной оси, причем каждая из двух поперечных направляющих расположена сбоку от оси R прокатки;

два электродвигателя, обеспечивающих вращение двух вращающихся дисковых направляющих;

два поворотных устройства, выполненных с возможностью вращения вокруг своей вертикальной оси, которые предназначены для позиционирования поперечных направляющих, и которые содержат муфты для крепления указанных направляющих линеек и альтернативно для крепления вращающихся дисковых направляющих, а также устройства передачи вращательного движения, создаваемого электродвигателем, на две вращающихся дисковых направляющих;

по меньшей мере два крепежных блока для крепления направляющих линеек в рабочем положении;

таким образом, чтобы на разных этапах срока эксплуатации клети прокатного стана операции прокатки можно было выполнять при помощи закрепленных направляющих линеек и вращающихся дисковых направляющих.

Кроме того, указанная выше цель достигается при помощи способа замены поперечных направляющих клети прокатного стана, в соответствии с которым используют клеть прокатного стана, соответствующей настоящему изобретению, на которой установлено два держателя направляющих линеек с одной или несколькими соответствующими закрепленными направляющими линейками, содержащий следующие этапы:

- перемещают из рабочего положения два поворотных устройства вместе с двумя держателями направляющих линеек и закрепленными направляющими линейками;

- автоматически отсоединяют трубопровод контура охлаждения держателей направляющих линеек от поворотных устройств и снимают держатели направляющих линеек с клети прокатного стана;

- перемещают две вращающихся дисковых направляющих к клети прокатного стана;

- подвешивают вращающиеся дисковые направляющие на поворотные устройства, разблокировывают фиксирующие тормоза, блокирующие вращение поворотных устройств, включают передачу движения от электродвигателей;

- и перемещают вращающиеся дисковые направляющие в сторону положения прокатки.

Указанное сочетание отличительных признаков настоящего изобретения позволяет получить преимущество, заключающееся в установке поворотного устройства таким образом, чтобы сделать операцию замены направляющих линеек простой и быстрой, а также обеспечить охлаждение (при помощи замкнутого контура) держателя направляющих линеек, к которому направляющие линейки прикреплены с возможностью снятия.

Непрерывное или регулируемое охлаждение держателей направляющих линеек позволяет увеличить срок службы направляющей линейки, которая при отсутствии системы охлаждения способна обработать несколько сотен деталей, до появления на ней заметных признаков износа, трещин от нагревания или разрывов.

Универсальность клети прокатного стана, соответствующей настоящему изобретению, позволяет увеличить ассортимент прокатных изделий, которые можно получить при помощи одной клети благодаря возможности ее использования в разных рабочих условиях. Преимущество закрепленной направляющей линейки перед вращающейся направляющей заключается в увеличении вместимости для прокатываемого материала и в повышении цилиндричности прокатанного корпуса на выходе прокатного стана. С другой стороны, недостатками использования закрепленной направляющей линейки являются меньший срок службы по сравнению с вращающимися дисковыми направляющими и необходимость компенсации износа путем периодического перемещения направляющей линейки к оси прокатки, в связи с чем в определенных рабочих условиях предпочтительно использовать поперечные поворотные дисковые направляющие путем быстрой и простой замены закрепленных направляющих.

Очевидно, что такая система является универсальной и, следовательно, позволяет оптимизировать систему для каждого типа прокатываемого изделия. Более того, подобная клеть прокатного стана может быть использована для прокатки заготовок с прошитыми отверстиями и цельных заготовок, то есть может быть использована в качестве прошивной клети и в качестве раскатной или отделочной клети.

Кроме того, поскольку отсутствует необходимость подачи охлаждающей воды на направляющую линейку, что является распространенной практикой в известных системах, уменьшается величина охлаждения прокатываемого материала, путем поддержания температуры на уровне выше +1000°C, что является важным преимуществом для последующей прокатки.

В зависимых пунктах формулы изобретения описаны предпочтительные варианты реализации настоящего изобретения.

Краткое описание чертежей

Другие отличительные особенности и преимущества настоящего изобретения станут понятны после ознакомления с подробным описанием предпочтительного, но не исключительного, варианта реализации клети прокатного стана, соответствующей изобретению, который представлен в качестве неограничительного примера со ссылкой на сопроводительные чертежи, на которых:

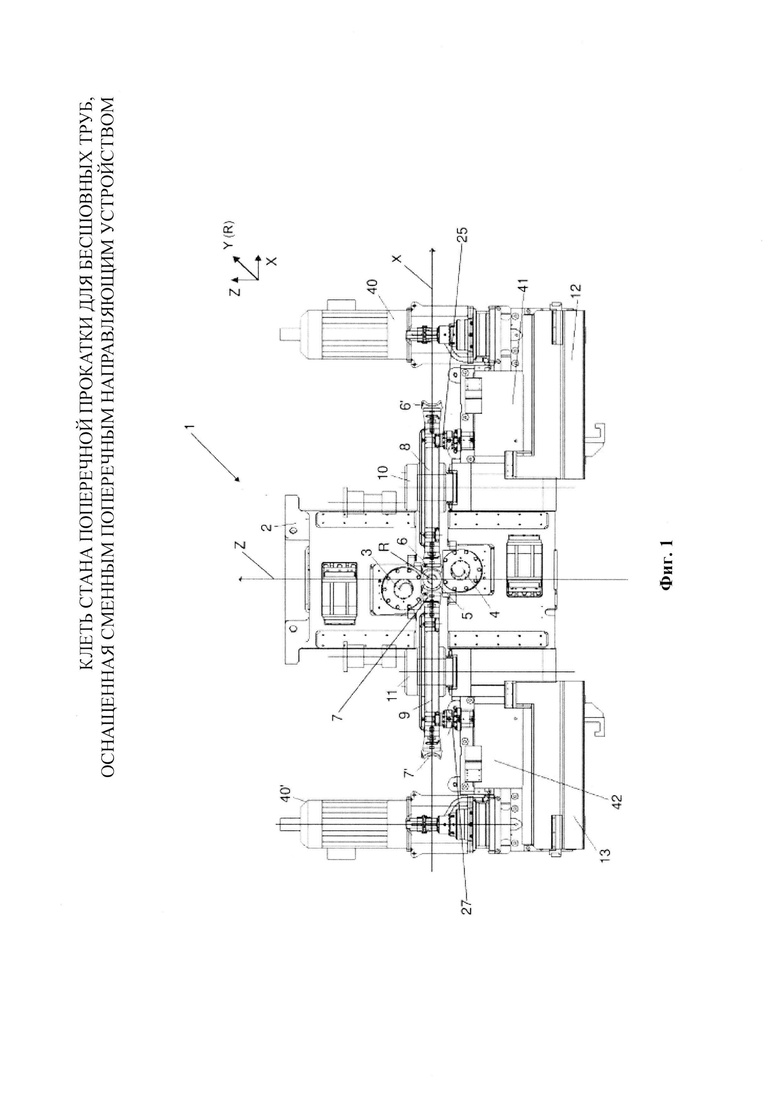

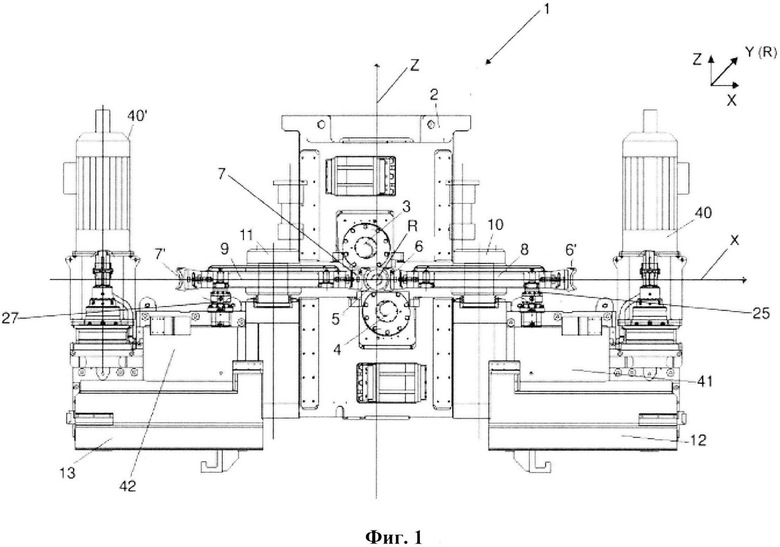

на фиг. 1 представлен вид спереди (в направлении оси прокатки) клети прокатного стана, в соответствии с изобретением, в первой рабочей конфигурации;

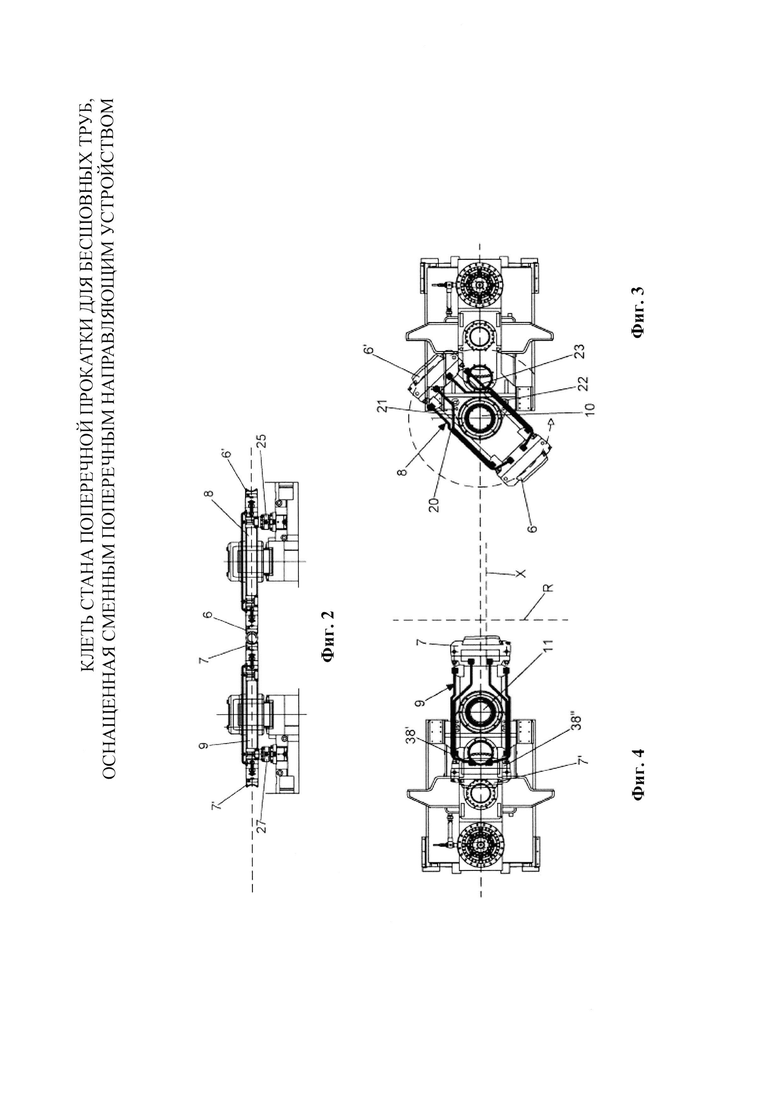

на фиг. 2 представлен вид спереди части клети прокатного стана по фиг. 1;

на фиг. 3 представлен вид сверху части клети прокатного стана по фиг. 1, находящейся в первом рабочем положении;

на фиг. 4 представлен вид сверху другой части клети прокатного стана по фиг. 1, находящейся во втором рабочем положении;

на фиг. 5 представлен вид в плане части клети прокатного стана по фиг. 1;

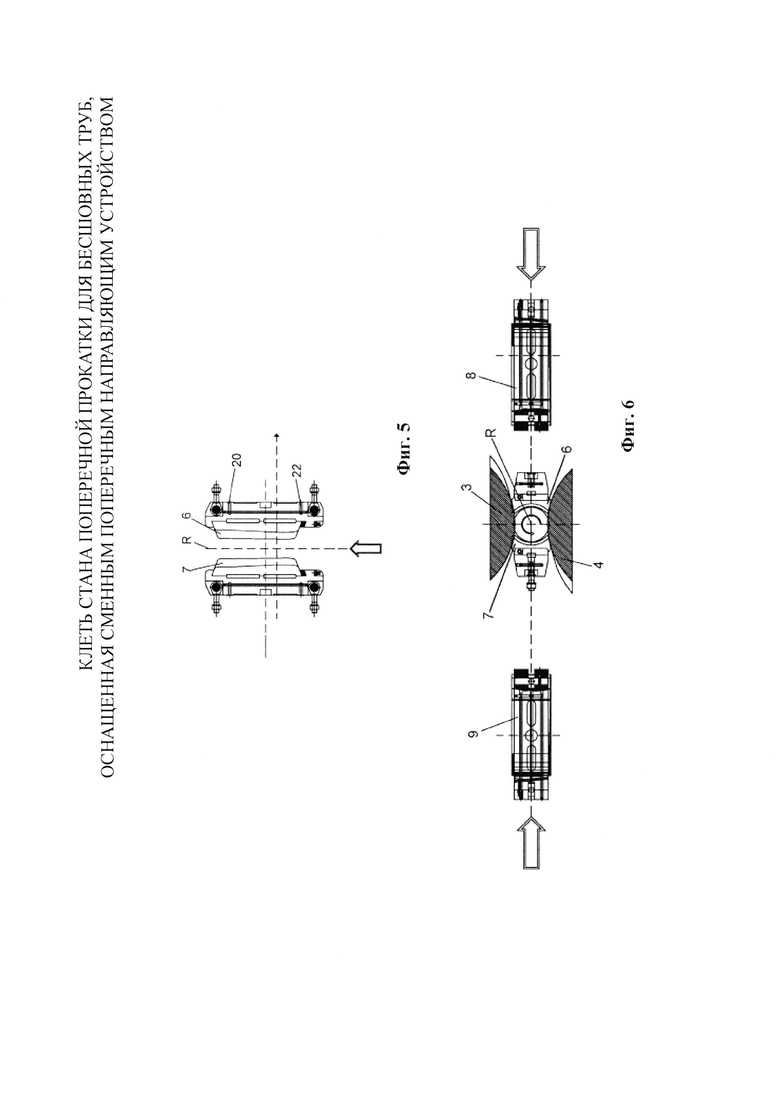

на фиг. 6 представлен увеличенный вид спереди части клети прокатного стана по фиг. 1 в разобранном виде;

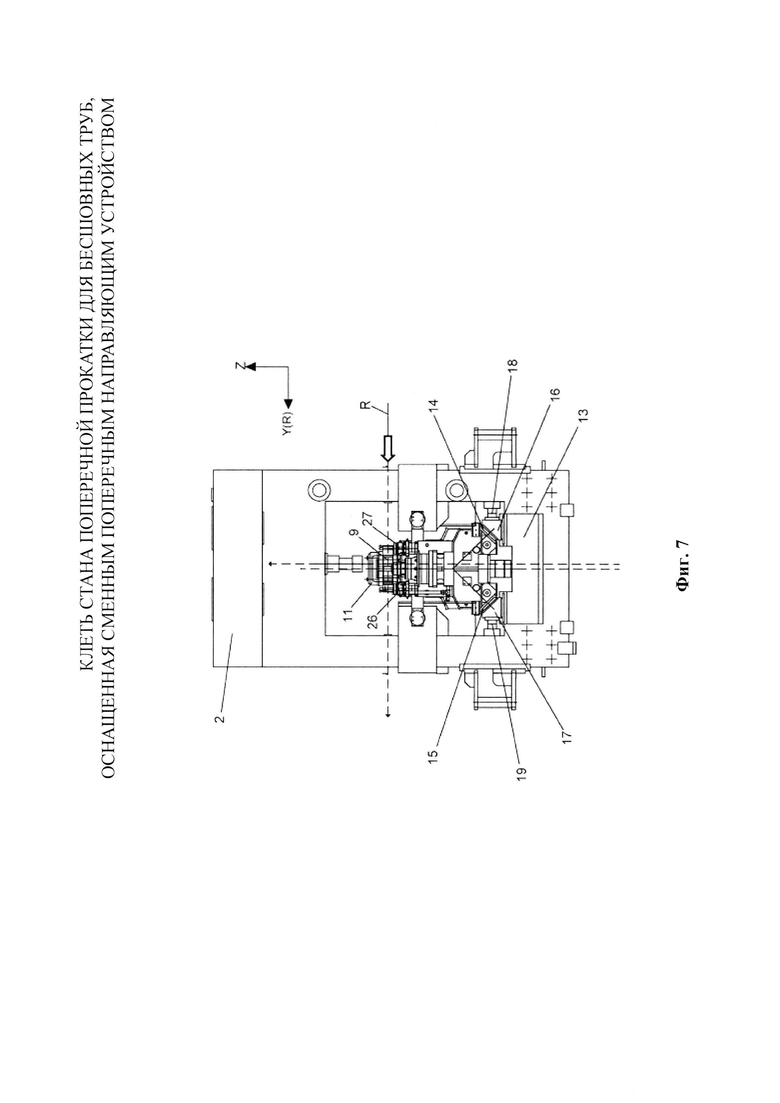

на фиг. 7 представлен разрез клети прокатного стана по фиг. 1 по вертикальной плоскости, параллельной оси прокатки;

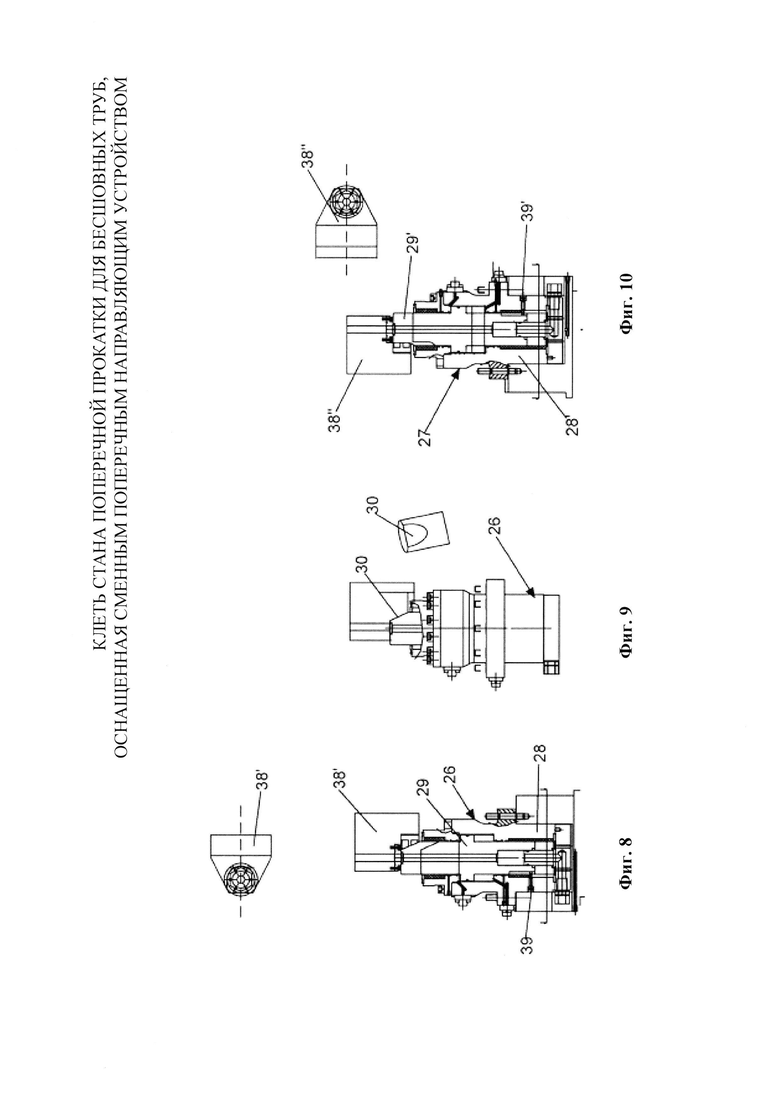

на фиг. 8 представлен разрез части клети прокатного стана по фиг. 1 по оси вдоль вертикальной плоскости;

на фиг. 9 представлен вид сбоку части с фиг. 8;

на фиг. 10 представлен разрез другой части клети прокатного стана с фиг. 1 по оси вдоль вертикальной плоскости;

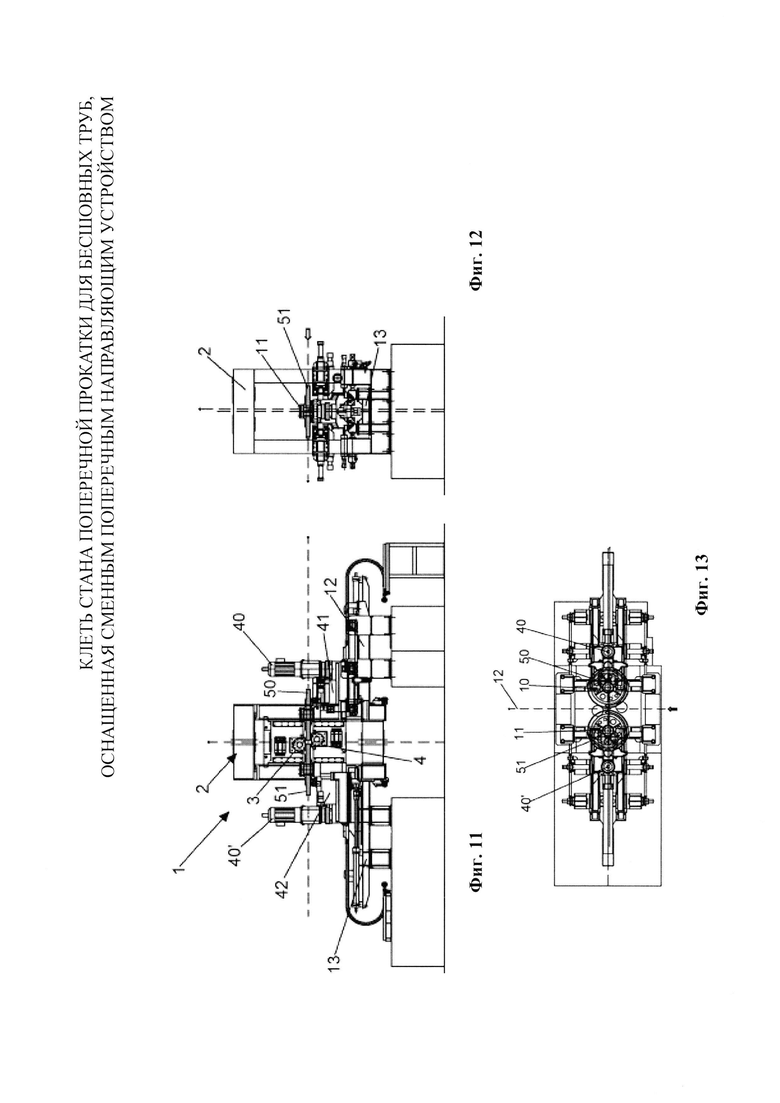

на фиг. 11 представлен вид спереди (в направлении оси прокатки) клети прокатного стана, в соответствии с изобретением, во второй рабочей конфигурации;

на фиг. 12 представлен вид сбоку клети с фиг. 11;

на фиг. 13 представлен вид в плане клети с фиг. 11;

на фиг. 14 представлен вид спереди (в направлении оси прокатки) клети прокатного стана, в соответствии с изобретением, в конфигурации подготовки к смене поперечных вращающихся дисковых направляющих;

на фиг. 15 представлен вид в плане клети по фиг. 14;

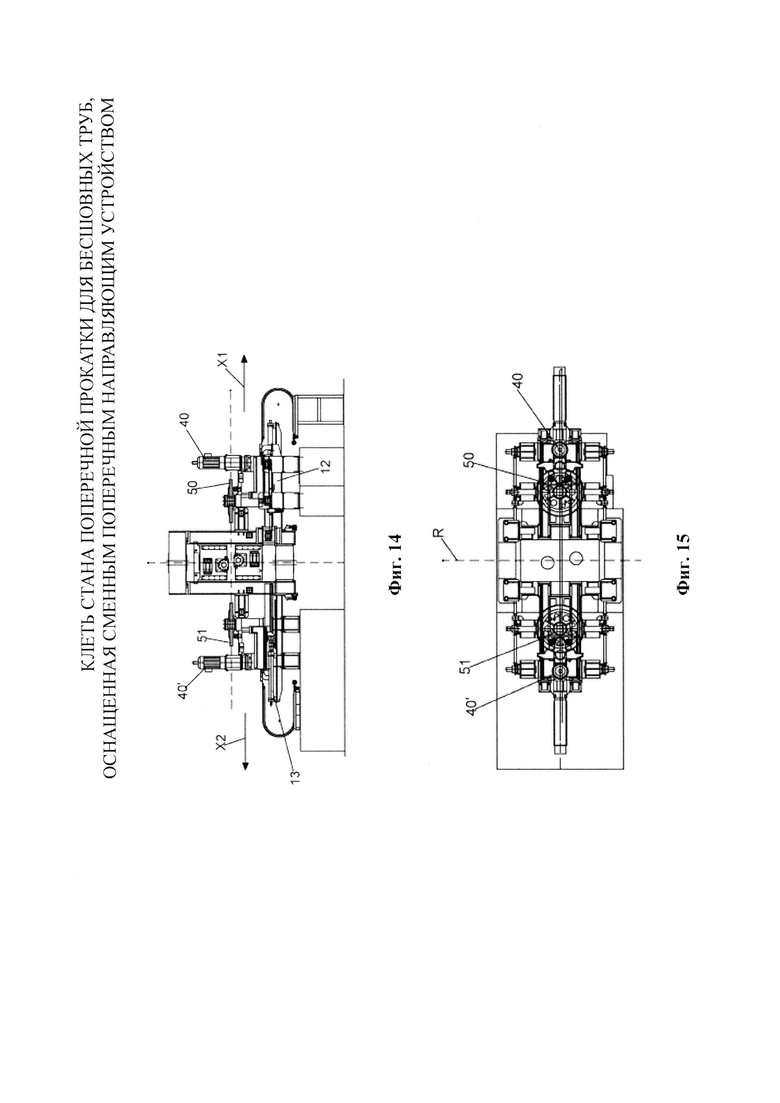

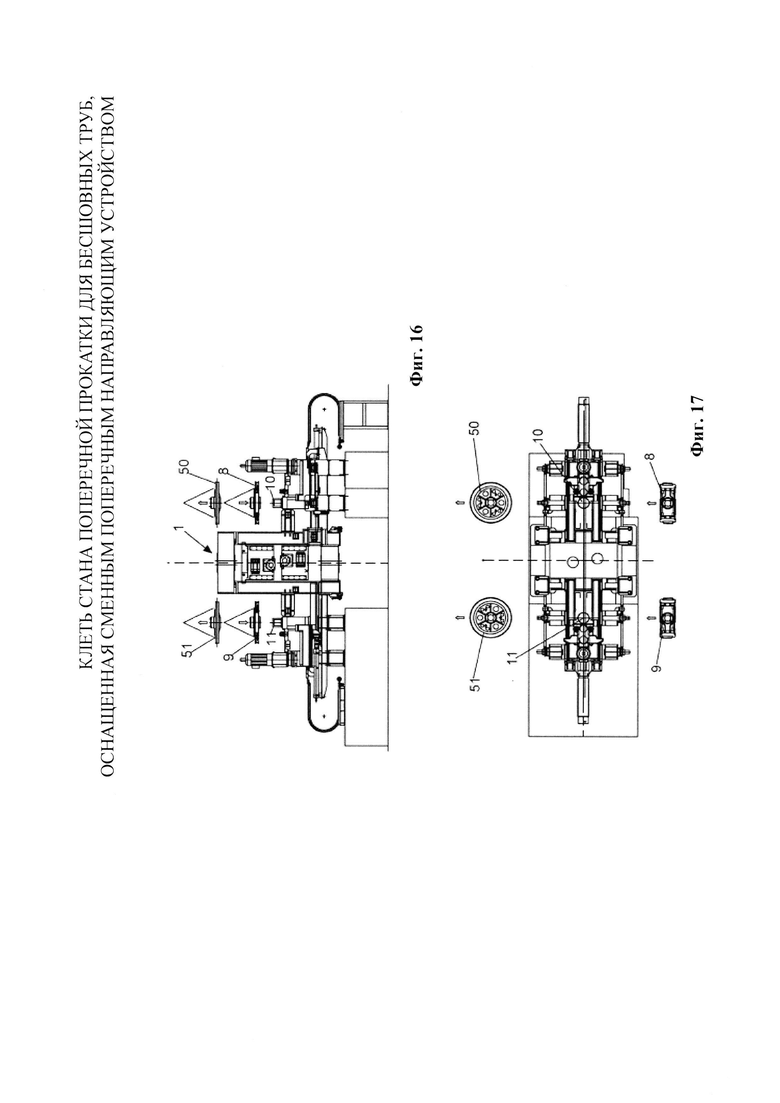

на фиг. 16 представлен вид спереди (в направлении оси прокатки) клети прокатного стана, в соответствии с изобретением, в конфигурации, в которой поперечные вращающиеся дисковые направляющие заменяют на закрепленные поперечные направляющие;

на фиг. 17 представлен вид в плане клети по фиг. 16;

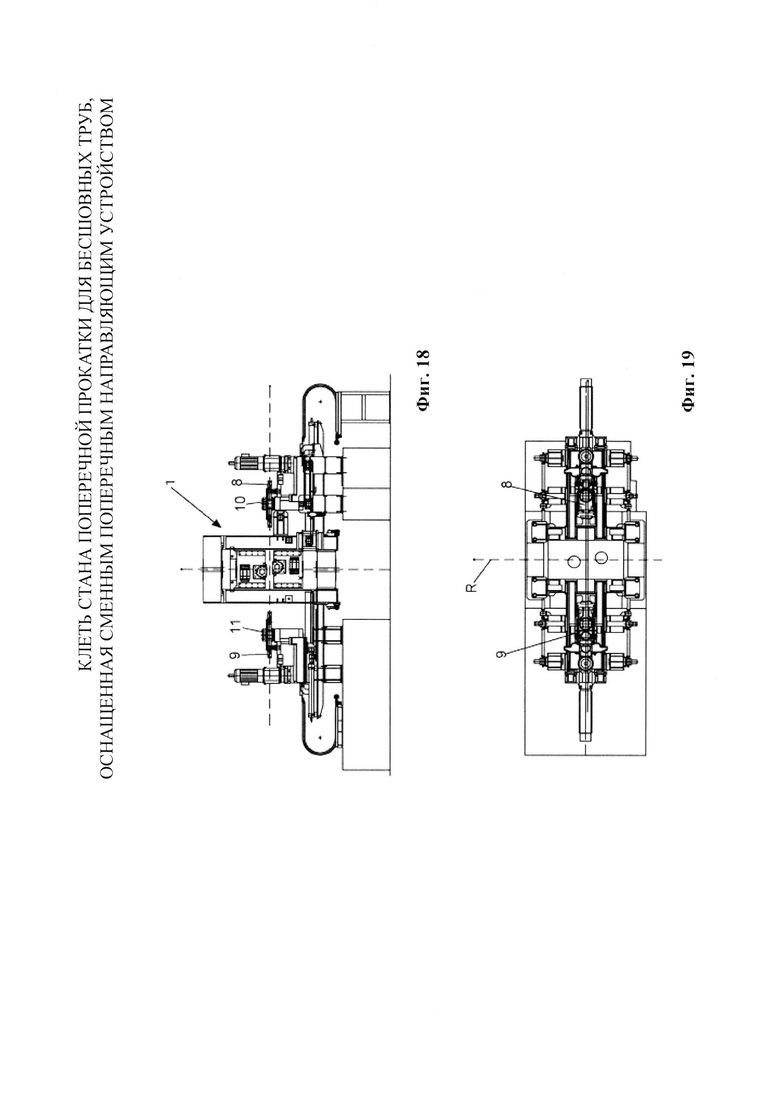

на фиг. 18 представлен вид спереди (в направлении оси прокатки) клети прокатного стана, в соответствии с изобретением, в конфигурации, в которой закрепленные поперечные направляющие вставлены, при этом рабочее положение еще не достигнуто;

на фиг. 19 представлен вид в плане клети по фиг. 18.

Осуществление изобретения

Как показано на сопроводительных чертежах, клеть 1 прокатного стана, соответствующая настоящему изобретению, имеет ось R прокатки, которая совпадает с осью Y декартовой системы пространственных координат X, Y, Z. Клеть прокатного стана содержит раму 2, в которую встроены два вертикально расположенных рабочих валка 3, 4 (над и под осью R прокатки), между которыми проходит прокатываемый элемент 5, и две закрепленные поперечные направляющие, которые также называют направляющими линейками 6, 7. Две направляющие линейки 6, 7 закреплены на двух соответствующих держателях 8, 9 направляющих линеек, которые установлены на поворотных устройствах 10, 11 соответственно. На фиг. 3 показано поворотное устройство 10, которое обеспечивает вращение держателя 8 направляющих линеек вокруг вертикальной оси в сторону положения для замены, при этом две направляющие линейки 6 и 6' прикреплены к данному держателю 8 направляющих линеек в промежуточном положении. Для замены направляющей линейки 6 в результате износа ее можно снять из рабочего положения, в котором она взаимодействует с прокатываемым элементом 5, и заменить ее на вторую запасную направляющую линейку 6' путем ее установки в положение для смены и замены. Для этого держатель 8 направляющих линеек поворачивают на 180° таким образом, чтобы установить направляющую линейку 6' в рабочее положение напротив прокатываемого элемента 5 после перемещения поворотного устройства 10 в радиальном направлении из рабочего положения.

Конструкция, содержащая поворотное устройство 10, держатель 8 направляющих линеек и другие вспомогательные элементы опирается на станину 12, которая имеет три степени свободы, необходимые для того, чтобы держатель 8 направляющих линеек и рабочую направляющую линейку 6 можно было переместить вдоль направлений X, Y, Z для их установки в надлежащее нерабочее положение.

Аналогичным образом станина 13 позволяет переместить вдоль направлений X, Y, Z вторую конструкцию, которая содержит поворотное устройство 11 и держатель 9 направляющих линеек. Поворотное устройство 11 позволяет держателю 9 направляющих линеек выполнять функции, описанные выше в отношении держателя 8 направляющих линеек. На фиг. 4 показан держатель 9 направляющих линеек в рабочем положении. Более подробное описание держателя 9 направляющих линеек не изложено, поскольку оно полностью совпадает с описанием держателя направляющих линеек 8 и очевидно для специалистов в данной области техники.

Как показано на фиг. 7, перемещение станины 13 вдоль трех осей X, Y, Z происходит благодаря двум направляющим 14 и 15 скольжения, которые расположены в виде буквы «V», как плоскости, расположенные друг напротив друга под углом. Регулируя взаимное расположение плоскостей направляющих 14 и 15, направляющую линейку 7 можно при необходимости переместить в трех пространственных направлениях. Скольжение станины 13 вдоль оси X, то есть оси, перпендикулярной плоскости с фиг. 7, происходит за счет скольжения поверхностей направляющих 14 и 15 в направлении X. Величина хода станины 13 вдоль оси X является достаточно большой и может достигать 150 мм. Данный ход используют во время работы, при этом станина 13 и все компоненты, расположенные на ней, могут скользить на гораздо большее расстояние для того, чтобы держатель 9 направляющих линеек можно было переместить от оси R прокатки таким образом, чтобы ее можно было отсоединить от клети, более подробно данная процедура будет рассмотрена ниже в описании способа замены поперечных направляющих.

Два замка 16, 17 (или блока), имеющие две наклоненные стороны, по которым перемещают направляющие 14 и 15, могут быть приближены или отдалены друг от друга параллельно оси Y при помощи двух соответствующих толкателей 18, 19. С их помощью конструкция, содержащая держатель 9 направляющих линеек и поворотное устройство 11, может быть перемещена в направлении Z, то есть вверх, как показано на чертеже, и в направлении Y, то есть вдоль оси прокатки. Итоговое перемещение направляющей линейки 7 вдоль направления Z имеет ограниченный ход около ±12 мм. Данное вертикальное перемещение вверх достигается за счет толкания двух замков 16, 17 навстречу друг другу при помощи толкателей 18, 19, а вертикальное перемещение вниз достигается за счет перемещения двух замков 16, 17 друг от друга. Для перемещения конструкции, на которую опирается держатель 9 направляющих линеек и поворотное устройство 11, в направлении, параллельном оси Y, толкатели 18 и 19 перемещают в одном направлении. Величина хода в направлении, параллельном оси Y, составляет около ±50 мм.

Поскольку вторая станина 12 с компонентами, которые установлены на ней, идентична и расположена симметрично станине 13, то ее перемещение выполняется так же, как было описано выше.

Предпочтительно два держателя 8, 9 направляющих линеек снабжены контуром принудительной циркуляции жидкости для охлаждения направляющих линеек 6, 6' и 7, 7', которые описаны здесь только со ссылкой на держатель 8 направляющих линеек, поскольку другой держатель 9 направляющих линеек идентичен ему и имеет конфигурацию, симметричную относительно оси R прокатки. Каждая направляющая линейка 6, 6' снабжена трубой для подачи охлаждающей жидкости и трубу для отвода охлаждающей жидкости (обычно воды), хотя в данной области техники могут быть использованы и другие жидкости. Таким образом, на держателе 8 направляющих линеек имеется по меньшей мере две трубы для всех направляющих линеек, установленных на нем. В данном случае держатель 8 направляющих линеек имеет четыре трубы 20, 21, 22, 23, также на нем установлено две направляющие линейки 6, 6'. Очевидно, что, если держатель направляющих линеек имеет больше двух направляющих линеек, например, три направляющие линейки, то количество труб также увеличится и будет равно шести. Например, в данном случае для направляющей линейки 6 предусмотрены труба 20, по которой подают холодную воду, и труба 23, по которой отводят горячую воду после того, как она охладит направляющую линейку 6.

Держатель 8 направляющих линеек содержит два крепежных приспособления 24, 25 (или блока), один из которых изображен на фиг. 1 и 2, при этом первое крепежное приспособление на данных сопроводительных чертежах скрыто. Аналогичным образом держатель 9 направляющих линеек имеет два устройства 26, 27 предотвращения вращения, при этом устройство 26 показано на фиг. 7, а второе устройство предотвращения вращения показано на фиг. 1, 2 и 7. Подробное изображение устройств 26, 27 предотвращения вращения приведено на фиг. 8, 9, 10. Данные устройства предотвращения вращения предназначены для удерживания направляющей линейки 7, начиная с определенного момента, в положении контакта с элементом 5 во время прокатки, а также для создания сил реакции, противодействующих крутящему моменту вращения, которые создают давление прижима направляющей линейки 7 к прокатываемому элементу 5 во время прокатки.

Устройство 26 предотвращения вращения, подробно изображенное на разрезе по вертикальной плоскости на фиг. 8 и на виде сбоку на фиг. 9, содержит наружный цилиндр 28, в котором расположен скользящий поршень 29 с гидравлическим управлением. Поршень 29 содержит трубопровод для прохождения по нему охлаждающей жидкости. Находясь в рабочем положении, в котором он сцепляется с держателем 9 направляющих линеек, поршень 29 устройства 26 предотвращения вращения поднят для обеспечения сцепления с трубопроводом, соединенным с одним из трубопроводов, которые полностью идентичны описанным выше трубопроводам 20, 21, 22, 23 для держателя 9 направляющих линеек. На трубопроводах для подачи охлаждающей жидкости в устройства 24, 25, 26, 27 предотвращения вращения установлены двухпозиционные клапаны, предотвращающие утечку воды во время перемещения держателей 8 и 9 направляющих линеек для замены изношенной направляющей линейки на новую направляющую, установленную на том же держателе направляющих линеек, или для замены держателей направляющих линеек на поперечные вращающиеся направляющие 50, 51, описанные ниже. Очевидно, двухпозиционные клапаны открыты только тогда, когда держатели 8, 9 направляющих линеек заблокированы в рабочем положении, а во всех остальных случаях двухпозиционные клапаны находятся в закрытом положении.

При необходимости выполнения замены одной из направляющих линеек, например, замены направляющей линейки 7 на запасную направляющую линейку 7', которая установлена на держателе 9 направляющих линеек, поршень 29 устройства 26 предотвращения вращения и поршень 29' устройства 27 предотвращения вращения будут опущены при помощи контура гидравлического управления для отцепления трубопровода для охлаждающей жидкости и для обеспечения свободного доступа к держателю 9 направляющих линеек, который можно повернуть вокруг вертикальной оси поворотного устройства 11, после чего можно будет поменять местами изношенную направляющую линейку 7 и одну из новых направляющих линеек 7'.

После поворота держателя 9 направляющих линеек на 180° и достижения направляющей линейкой 7' рабочего положения у элемента 5 поршни 29 и 29' поднимают для блокировки держателя 9 направляющих линеек в новом положении и для сцепления трубопроводов для охлаждающей жидкости в соответствующих опорных блоках 38' и 38'' держателя 9 направляющих линеек.

Устройство 26 предотвращения вращения, расположенное на боковой стороне держателя 9 направляющих линеек, который не создает сил реакции, противодействующих крутящему моменту вращения, который возникает при прокатке, то есть устройство предотвращения вращения, расположенное на боковой стороне ниже (по направлению прокатки) держателя направляющей линейки, имеет плоский торец 30 на конце поршня 29, расположенный под углом к вертикали для компенсации зазоров между поршнем 29 и держателем 9 направляющих линеек, поскольку крутящий момент, действующий на держатель направляющих линеек на данной стороне обычно создает зазор. Наклонный торец 30 подходит к соответствующему наклонному торцу, расположенному на опорном блоке 38' держателя 9 направляющих линеек. Если во время прокатки контактирующие торцы разъединяются в результате увеличения зазора, то после этого происходит подъем поршня 29 и восстановление контакта между наклонными торцами.

Для того чтобы поршень 29 не вращался вокруг своей оси и, следовательно, для того чтобы торец 30 оставался копланарным соответствующему наклонному торцу на корпусе держателя направляющих линеек, предусмотрено устройство предотвращения вращения поршня 29 с крепежным винтом 39, который блокирует его вращение вокруг оси, но позволяет поршню 29 скользить в осевом направлении.

Устройство 27 предотвращения вращения, расположенное перед держателем направляющих линеек, полностью идентично устройству 26, а также имеет цилиндр 28' с гидравлическим поршнем 29', торец которого, однако, не имеет наклонной плоскости контакта, чтобы данное устройство создавало силу реакции, противодействующую крутящему моменту вращения, который возникает при контакте направляющей линейки 7 с прокатываемым объектом 5.

Также в данном случае предусмотрено устройство предотвращения вращения поршня 29' с крепежным винтом 39', которое предотвращает вращение поршня 29' вокруг его оси внутри цилиндра 28'.

В настоящем документе описана клеть 1 прокатного стана, на которой установлены закрепленные направляющие линейки. В соответствии с изобретением клеть 1 прокатного стана также может выполнять операции прокатки при помощи поперечных направляющих, состоящих из вращающихся направляющих дисков, в связи с чем клеть 1 прокатного стана также может иметь другие компоненты, необходимые для ее работы в другом режиме.

Клеть 1 прокатного стана содержит электродвигатель 40 и редуктор 41 для уменьшения движения, передаваемого от электродвигателя 40 на поворотное устройство 10. Когда закрепленные поперечные направляющие или направляющие линейки установлены на клеть 1 прокатного стана, электродвигатель 40 не передает движение, а редуктор 41 заблокирован для того, чтобы противодействовать крутящему моменту, передаваемому на поворотное устройство 10, используя силы, действующие на держатель 8 направляющих линеек во время прокатки.

Повторять описание второй конструкции, которая содержит держатель 9 направляющих линеек и поворотное устройство 11, нет необходимости, поскольку ее компоненты и функции идентичны первой конструкции, описанной выше, на которой установлено поворотное устройство 10, при этом она расположена симметрично относительно оси R прокатки.

Поворотное устройство 10 может переносить держатель направляющих линеек 8, предотвращая вращение в описанном выше режиме работы, а также может работать во втором рабочем режиме, в котором на ней установлен вращающийся направляющий диск 50, который начинает вращаться путем передачи движения от электродвигателя 40 через редуктор 41. При этом используется высокое значение вращения, поскольку тангенциальная скорость наружной поверхности направляющего диска может быть примерно в два раза больше скорости подачи прокатываемой детали. Также в данном случае часть, в которой поворотное устройство 11 и поперечный вращающийся направляющий диск 51 расположены так же, как было описано выше, поэтому описание дублироваться не будет.

Операция замены поперечных вращающихся направляющих дисков на закрепленные поперечные направляющие выполняется, как будет описано ниже со ссылкой на фиг. 11-19, на которых приведены только ссылочные позиции элементов, необходимые для понимания процедуры замены.

Рабочее положение клети 1 прокатного стана с поперечными вращающимися направляющими дисками 50, 51, которые установлены так, как показано на трех видах на фиг. 11, 12, 13. Для сцепления двух электродвигателей 40, 40' и передачи движения на два соответствующих направляющих диска 50, 51 используют редукторы 41, 42. Когда два направляющих диска 50, 51 нужно заменить на неподвижные направляющие линейки 6, 7, установленные на держатели 8 и 9 направляющих линеек, их нужно остановить и при необходимости охладить. Во время работы клети 1 с поворотными направляющими дисками 50, 51, установленными сверху, четыре устройства 24, 25, 26, 27 предотвращения вращения снабжены поршнями 29, 29' (в дополнение к двум другим, не показанным на чертежах), находящимся в опущенном положении, в котором они не пересекаются с вращающимися направляющими дисками.

Как показано на фиг. 14 и 15, станины 12 и 13 с поворотными направляющими дисками 50, 51 и другими компонентами, которые встроены в станины 12 и 13, перемещают в направлениях стрелок X1, Х2, тем самым устанавливая два направляющих диска 50, 51 в свободное положение для того, чтобы захватить их при помощи подходящих приспособлений, например, крана, и перенести их в место проведения технического обслуживания или в другое подходящее место.

На фиг. 16 и 17 показаны положение клети 1 прокатного стана для извлечения направляющих дисков 50, 51 и этап перемещения двух держателей 8, 9 направляющих линеек в сторону клети. При этом устройства 24, 25, 26, 27 предотвращения вращения остаются в опущенном положении. Держатели 8, 9 направляющих линеек переносят в сторону клети и вставляют в соответствующее поворотное устройство, при этом поворотные направляющие диски 50, 51 извлекают при помощи подходящих приспособлений, например, мостового крана. Редукторы 41, 42 заблокированы, поскольку в данной конфигурации движение от электродвигателя 40, 40' не передается. Устройства 24, 25, 26, 27 предотвращения вращения поднимают в положение блокировки двух держателей 8, 9 направляющих линеек и подключения контуров охлаждения, как было описано выше.

На фиг. 18 и 19 показана клеть 1 прокатного стана с держателями 8, 9 направляющих линеек, вставленными в соответствующие поворотные устройства 10, 11 до приближения направляющих линеек 6, 7 к положению прокатки, изображенному на фиг. 1.

Очевидно, что замену закрепленных направляющих линеек 6, 7, установленных на держатели 8 и 9 направляющих линеек, на вращающиеся направляющие диски 50, 51 выполняют аналогично с процедурой замены, которая была описана выше.

В рабочем режиме клети прокатного стана только с вращающимися направляющими дисками 50, 51 также существует необходимость замены изношенных направляющих дисков на новые вращающиеся направляющие диски. В данном случае замену вращающихся направляющих дисков выполняют так же, как было описано выше, за исключением того, что устройства 24, 25, 26, 27 предотвращения вращения остаются в положении с опущенным поршнем, при этом в данной процедуре замены его использование не требуется.

Один предпочтительный вариант реализации клети, соответствующей настоящему изобретению, предусматривает наличие только двух устройств предотвращения вращения в клети прокатного стана, по одному для каждого из двух держателей 8, 9 направляющих линеек. Если говорить о держателе 9 направляющих линеек, то устройство 27 предотвращения вращения остается, а устройство 26 предотвращения вращения исключается. Аналогичным образом, если говорить о держателе 8 направляющих линеек, то устройство 25 предотвращения вращения остается, а устройство 24 предотвращения вращения исключается, причем данное условие является крайне важным с точки зрения создания сил реакции, противодействующих крутящему моменту, который возникает во время прокатки и действует в одном направлении.

С учетом описанного выше преимущества клети прокатного стана, соответствующей настоящему изобретению, становятся очевидными.

Клеть является более универсальной, поскольку в зависимости от требований, связанных с прокатываемым изделием, ее можно установить как на зафиксированные поперечные направляющие, так и на поперечные вращающиеся направляющие диски, которые заменяют друг друга, при этом замена занимает меньше времени.

Направляющие имеют приспособления для регулировки их перемещения вдоль осей X, Y, Z, когда клеть установлена на неподвижные поперечные направляющие и вращающиеся направляющие диски с электродвигателем.

Увеличение срока службы зафиксированных направляющих линеек также достигается благодаря увеличению эффективности охлаждения клети прокатного стана.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧАЯ КЛЕТЬ СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 1992 |

|

RU2037349C1 |

| Клеть для поперечной прокатки | 1977 |

|

SU721205A1 |

| Направляющие линейки для листовых прокатных станов | 1979 |

|

SU929267A1 |

| ОБЪЕДИНЕННЫЙ ПРОКАТНЫЙ СТАН ДЛЯ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ БЕСШОВНЫХ ТРУБ | 2014 |

|

RU2636792C2 |

| ДВУХВАЛКОВАЯ КЛЕТЬ СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2007 |

|

RU2343025C2 |

| ВЫВОДНАЯ ВАЛКОВАЯ АРМАТУРА ПРОКАТНОГО СТАНА | 2004 |

|

RU2253526C1 |

| ВВОДНАЯ ВАЛКОВАЯ АРМАТУРА ПРОКАТНОГО СТАНА | 2004 |

|

RU2253525C1 |

| ДВУХВАЛКОВАЯ КЛЕТЬ СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2002 |

|

RU2227071C2 |

| КЛЕТЬ ПРОКАТНОГО СТАНА С ТРЕМЯ ВАЛКАМИ С ВОЗМОЖНОСТЬЮ ИХ ЗАМЕНЫ ПУТЕМ ПЕРЕМЕЩЕНИЯ В ПОПЕРЕЧНОМ НАПРАВЛЕНИИ ОТНОСИТЕЛЬНО ЛИНИИ ПРОКАТА | 2014 |

|

RU2641206C2 |

| Реверсивный листопрокатный стан | 1932 |

|

SU47630A1 |

Изобретение относится к области прокатки труб. Клеть прокатного стана имеет два прокатных валка со скрещивающимися осями и две поперечные направляющие для прокатываемой детали (5), расположенные сбоку от оси (R) прокатки, выполненные в виде двух закрепленных направляющих линеек (6, 7) для первых операций прокатки или в виде вращающихся вокруг вертикальной оси направляющих дисков (50, 51) для вторых операций прокатки. Возможность прокатки на разных этапах эксплуатации клети при помощи закрепленных направляющих линеек и вращающихся направляющих дисков обеспечивается за счет того, что клеть содержит два поворотных устройства, которые могут быть повернуты при помощи электродвигателей (40, 40') и могут быть заблокированы в неподвижном положении, в котором поперечные направляющие и поперечные вращающиеся направляющие диски (50, 51) сцепляются с возможностью смены в зависимости от требований к работе. Закрепленные поперечные направляющие имеют контур принудительной циркуляции жидкости для охлаждения. 3 н. и 6 з.п. ф-лы, 19 ил.

1. Клеть (1) прокатного стана для прокатки бесшовных труб, которая задает горизонтальную ось (К) прокатки, содержащая:

два рабочих валка (3, 4) со скрещивающимися осями, расположенных друг над другом,

две сменные поперечные направляющие для прокатываемой детали (5), расположенные сбоку от оси (R) прокатки, выполненные в виде двух закрепленных направляющих линеек (6, 7) для одних операций прокатки и в виде вращающихся вокруг вертикальной оси направляющих дисков (50, 51) для других операций прокатки, характеризующаяся тем, что она содержит:

два электродвигателя (40, 40'), обеспечивающих вращение двух вращающихся направляющих дисков (50, 51),

и средства для смены поперечных направляющих для прокатываемой детали (5) в виде двух поворотных устройств (10, 11), выполненных с возможностью вращения вокруг своей вертикальной оси, для позиционирования поперечных направляющих, при этом поворотные устройства содержат муфты для крепления направляющих линеек (6, 7) и для крепления вращающихся направляющих дисков (50, 51) с соответствующими устройствами (41, 42) передачи вращательного движения, создаваемого электродвигателями (40, 40'), на два вращающихся направляющих диска (50, 51),

по меньшей мере два крепежных блока (24, 25, 26, 27) для крепления направляющих линеек (6, 7) в рабочем положении, при этом

она выполнена с возможностью смены поперечных направляющих для прокатываемой детали (5) и прокатки на разных этапах эксплуатации клети с помощью закрепленных направляющих линеек (6, 7) или вращающихся направляющих дисков (50, 51).

2. Клеть по п. 1, которая содержит два держателя (8, 9) направляющих линеек, каждый из которых переносит рабочую закрепленную направляющую линейку (6, 7) и запасную закрепленную направляющую линейку (6', 7').

3. Клеть по п. 1 или 2, в которой два поворотных устройства (10, 11) имеют устройство, обеспечивающее их вращение вокруг вертикальной оси, и устройство для блокировки их вращения.

4. Клеть по п. 1, в которой держатели (8, 9) направляющих линеек содержат контур принудительной циркуляции жидкости для охлаждения направляющих линеек (6, 7) во время прокатки.

5. Клеть по п. 1, в которой на каждом из двух держателей (8, 9) направляющих линеек предусмотрено по меньшей мере одно устройство (24, 25, 26, 27) предотвращения вращения, выполненное с возможностью установки в первое положение блокировки держателей (8, 9) направляющих линеек или во второе положение разблокировки держателей (8, 9) направляющих линеек.

6. Клеть по п. 5, в которой на каждом из двух держателей (8, 9) направляющих линеек предусмотрено два устройства (24, 25, 26, 27) блокировки, по одному на каждой стороне держателя направляющих линеек в направлении прокатки.

7. Клеть по п. 6, которая содержит направляющие скольжения, выполненные с возможностью обеспечения перемещения двух поворотных устройств (10, 11) вдоль трех ортогональных осей (X, Y, Z) при установке направляющих линеек (6, 7) и при установке поворотных направляющих дисков (50, 51).

8. Способ замены двух поперечных направляющих для прокатываемой детали, выполненных в виде направляющих линеек (6, 7), на поперечные направляющие, выполненные в виде вращающихся направляющих дисков, в клети (1) прокатного стана для прокатки бесшовных труб по одному из пп. 4-7, имеющей два держателя (8, 9) направляющих линеек с по меньшей мере одной закрепленной направляющей линейкой (6, 7), который включает следующие этапы:

- перемещают два поворотных устройства (10, 11) вместе с двумя держателями (8, 9) направляющих линеек и закрепленными направляющими линейками (6, 7) из рабочего положения,

- автоматически отсоединяют трубопровод контура охлаждения держателей направляющих линеек от поворотных устройств (10, 11) и снимают держатели (8, 9) направляющих линеек с клети (1) прокатного стана,

- перемещают два вращающихся направляющих диска (50, 51) к клети (1) прокатного стана,

- подвешивают вращающиеся направляющие диски (50, 51) на поворотные устройства (10, 11), разблокировывают фиксирующие тормоза, блокирующие вращение поворотных устройств (10, 11), включают передачу движения от электродвигателей (40, 40')

- и перемещают вращающиеся направляющие диски в сторону положения прокатки.

9. Способ замены поперечной направляющей для прокатываемой детали, выполненной в виде направляющей линейки (6, 7), на другую направляющую линейку, в клети прокатного стана для прокатки бесшовных труб по одному из пп. 2-7, в частности при износе линейки, которая прикреплена к держателю (8, 9) направляющих линеек, удерживающему две или более направляющих линеек (6, 7), установленному на поворотное устройство (10, 11), включающий осуществление поворота держателя (8, 9) направляющих линеек вокруг вертикальной оси поворотного устройства (10, 11), на котором он установлен, обеспечивающего перемещение другой направляющей линейки в рабочее положение.

| Переключающее устройство | 1986 |

|

SU1441472A1 |

| Рабочая клеть стана косой прокатки труб | 1972 |

|

SU528022A3 |

| Направляющий инструмент косовалкового стана | 1975 |

|

SU530704A1 |

| Направляющий инструмент стана винтовой прокатки | 1976 |

|

SU603443A1 |

Авторы

Даты

2019-01-30—Публикация

2016-02-11—Подача