Изобретение относится к области обработки металлов давлением и может быть использовано при прошивке трубных заготовок и раскатке гильз. Известны профилированные неподвижные линейки косовалкового стана l, которые имеют невысокую стойкость, требуют периодической замены и вызывают налипание металла, приводящее к порезам на наружной поверхности гильз и труб. Многие из этих недостатков устраняются при использовании линеек с элементами качения. Известен также направляющий инструмент, включающий неподвижный корпус, в котором последовательно по направлению прокатки расположен элемент качения, например диск, установленный с возможностью его разворота на определенный угол к оси прокатки и профилированную рабочую поверх ность линейки 2. Этот инструмент имеет большие габариты и требует продолжительной остановки в работе при его замене. Угол разворота этого инструмента устанавливается специальыым механизмом во время настройки стана перед прокаткой определенного сортамента и не южет быть изменен в процессе прокатки, что отрицательно сказывается при прокатке гильз широкого сортамента. Такой инструмент может быть использован только в станах, имеющих специальные места для установки крупногабаритных элементов качения, в частности дисков. Целью изобретения является устранение указанных недостатков, уменьшение скольжения, повышение стабильности процесса и скорости прокатки. Для этого Е предлагаемом направляющем инструменте, включающем неподвижный корпус, в котором последовательно по направлению прокатки расположены элемент качения и линейка с профилированной рабочей поверхностью, элемент качения выполнен в виде ряда установленных друг за другом желобчатых роликов, цапфы которых размещены в пазах корпуса с возможностью разворота, О целью обеспечения самонастройки роликов в процессе прокатки высота паза корпуса равна диаметру цапфы и в пазах

расположены имеющие выемки под цапфы вставки, односторонне подпружинивающие цапфы, причем цапфы одного ролика подпружинены с диаметрально противоположных сторон.

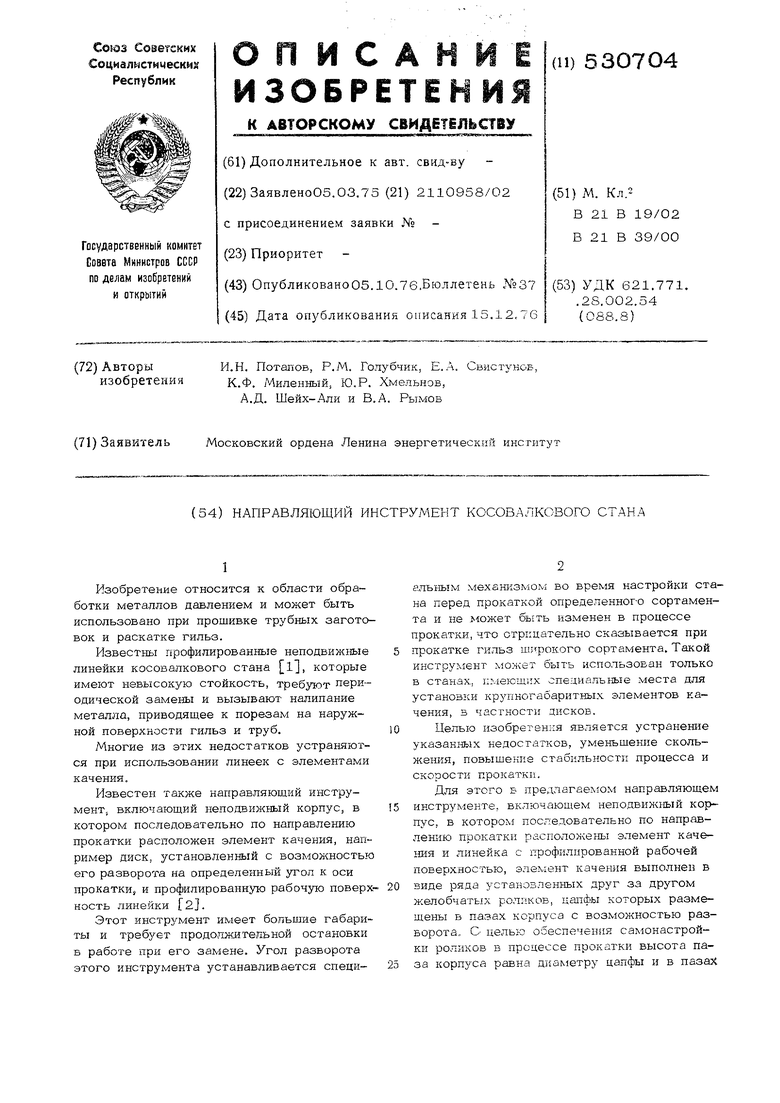

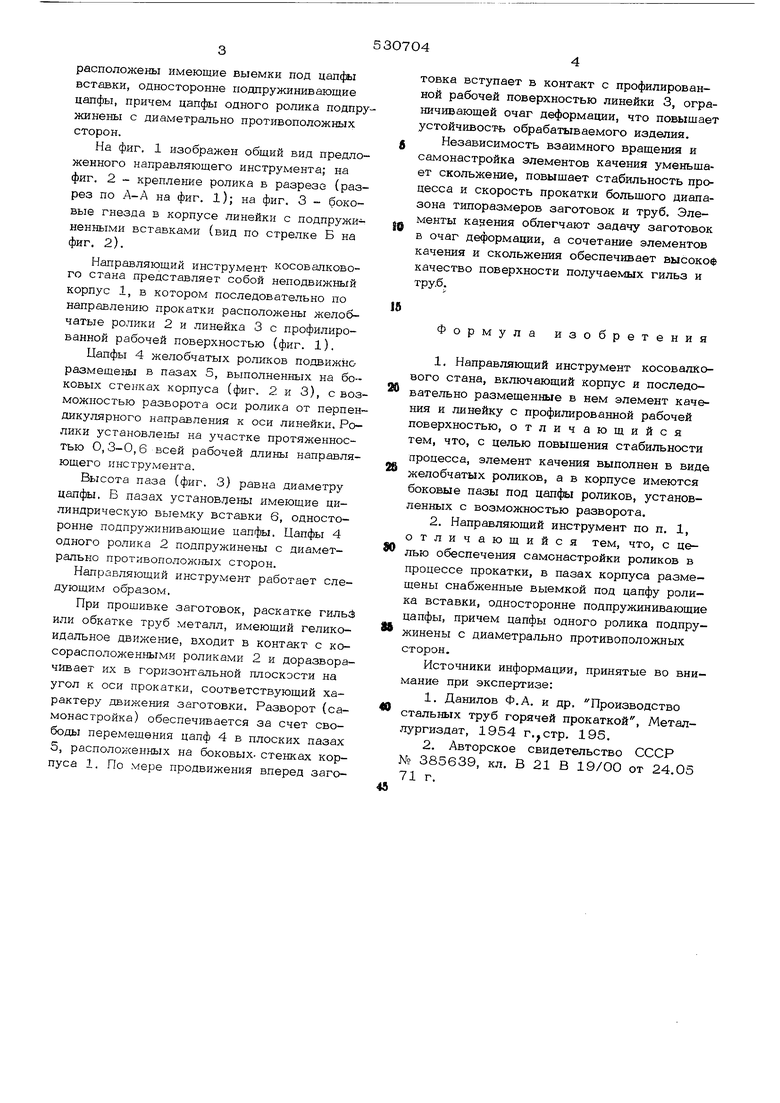

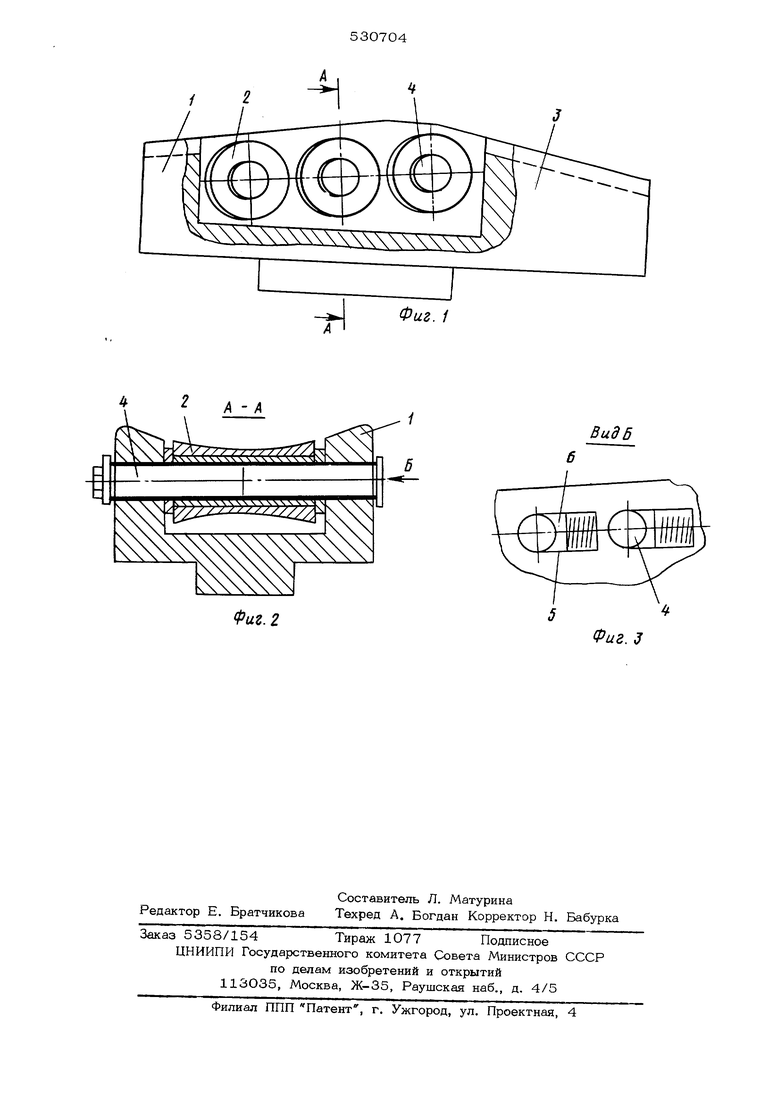

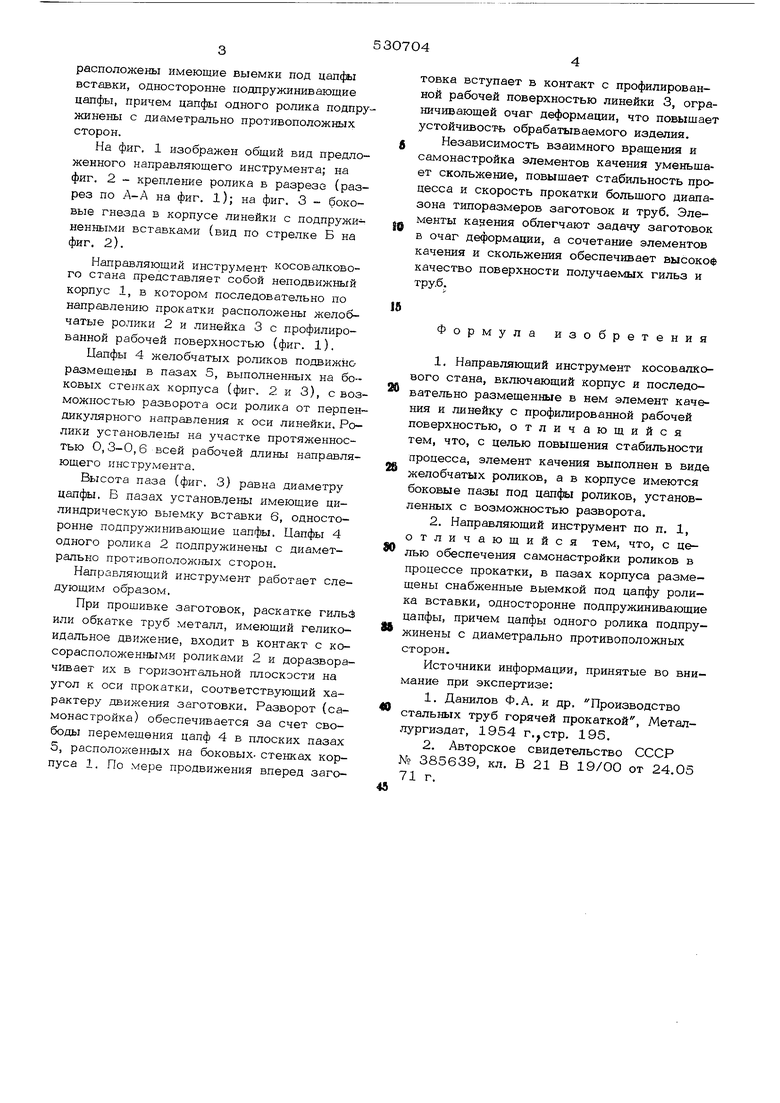

На фиг. 1 изображен общий вид предложенного направляющего инструмента, на фиг. 2 - крепление ролика в разрезе (разрез по А-А на фиг. 1); на фиг. 3 - боковые гнезда в корпусе линейки с подпружиненными вставками (вид по стрелке Б на фиг. 2).

Направляющий инструмент косовалкового стана представляет собой неподвижный корпус 1, в котором последовательно по направлению прокатки расположены желобчатые ролики 2 и линейка 3 с профилированной рабочей поверхностью (фиг. 1).

Цапфы 4 желобчатых роликов подвижно размещены в пазах 5, выполненных на боковых стенках корпуса (фиг. 2 к 3), с возможностью разворота оси ролика от перпендикулярного направления к оси линейки. Ролики установлены на участке протяженностью 0,3-0,6 всей рабочей длины направляющего инструмента.

Высота паза (фиг. 3) равна диаметру цапфы. Б пазах установлены имеющие цилиндрическую выемку вставки 6, односторонне подпружинивающие цапфы. Цапфы 4 одного ролика 2 подпружинены с диаметрально противоположных сторон.

Направляющий инструмент работает следующим образом.

При прошивке заготовок, раскатке гильй или обкатке труб металл, имеющий геликоидальное движение, входит в контакт с косорасположенными роликами 2 и доразворачивает их в горизонтапьной плоскости на угол к оси прокатки, соответствующий характеру движения заготовки. Разворот (самонастройка) обеспечивается за счет свободы перемещения цапф 4 в плоских пазах 5, расположенных на боковых- стенках корпуса 1. По мере продвижения вперед заготовка вступает в контакт с профилированной рабочей поверхностью линейки 3, ограничивающей очаг деформации, что повышает устойчивость обрабатываемого изделия.

Независимость взаимного вращения и самонастройка элементов качения уменьщает скольжение, повышает стабильность процесса и скорость прокатки большого диапазона типоразмеров заготовок и труб. Элементы канения облегчают задачу заготовок в очаг деформации, а сочетание элементов качения и скольжения обеспечивает высоко качество поверхности получаемых гильз и тру.б.

15

Формула изобретения

1.Направляющий инструмент косовалкового стана, включающий корпус и последовательно размещенные в нем элемент качения и линейку с профилированной рабочей поверхностью, отличающийся тем, что, с целью повышения стабильности процесса, элемент качения выполнен в виде желобчатых роликов, а в корпусе имеются боковые пазы под цапфы роликов, установленных с возможностью разворота.

2.Направляющий инструмент по п. 1, отличающийся тем, что, с целью обеспечения самонастройки роликов в процессе прокатки, в пазах корпуса размешены снабженные выемкой под цапфу ролика вставки, односторонне подпружинивающие цапфы, причем цапфы одного ролика подпружинены с диаметрально противоположных сторон.

Источники информации, принятые во внимание при экспертизе:

1.Данилов Ф.А. и др. Производство

0 стальных труб горячей прокаткой, Металлургиздат, 1954 г.стр. 195.

2,Авторское свидетельство СССР

№ 385639, кл. В 21 В 19/00 от 24.05 71 г.

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Сборный направляющий инструмент косовалкового стана | 1978 |

|

SU778832A1 |

| КЛЕТЬ ВИНТОВОЙ ПРОКАТКИ | 1990 |

|

RU2030227C1 |

| Технологический инструмент косовалкового стана | 1975 |

|

SU556854A1 |

| Рабочая клеть косовалкового стана | 1972 |

|

SU437543A1 |

| Сборный направляющий инструмент косовалкового стана | 1975 |

|

SU527219A1 |

| ОПРАВКА КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА | 2009 |

|

RU2378063C1 |

| Технологический инструмент прошивного стана | 1985 |

|

SU1321493A1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ ТРУБ И СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2416474C1 |

| Направляющий инструмент стана винтовой прокатки | 1976 |

|

SU603443A1 |

| Способ подготовки косовалкового прошивного стана к прокатке | 1987 |

|

SU1421437A1 |

Фаг. 2

в ид 6

Фиг. 3

Авторы

Даты

1976-10-05—Публикация

1975-03-05—Подача