Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении при производстве кольцевых изделий раскаткой.

Известен кольцераскатный стан модели "Вагнер-2" ФРГ, в котором диаметрально противоположно расположены две пары внутренних раскатных валков, установленных на горизонтальном столе [1]. Подача валков на сближение и отвод по отношению к приводному наружному валку достигается за счет смещения осей вращением поворотного стола и наружного валка на некоторую величину.

Недостатком стана является невысокая точность раскатываемых колец и сложность регулирования сближения внутреннего валка и наружной матрицы-бандажа.

Известно устройство для раскатки колец, содержащее смонтированные в станине на параллельных осях внутренний валок, подвижную в радиальном направлении матрицу-бандаж, состоящую из двух соосно расположенных дисков и сегментов, закрепленных в них, механизмов вращения и перемещения дисков [2].

Недостатком известного стана является низкая точность получаемых деталей.

Известен раскатный стан, содержащий смонтированную на станине в стойках неразъемную матрицу-бандаж, неподвижный в радиальном направлении валок, механизм перемещения матрицы-бандажа в радиальном направлении с приводом подшипниковую и поворотную опоры, для размещения в них валка, механизм перемещения матрицы-бандажа в радиальном направлении, выполненный в виде связанных с валом привода и кинематически связанных между собой кривошипа, регулируемой по длине штанги, траверсы и кулисы, установленной с возможностью качения стоек, одна из которых выполнена с отверстием арочного типа для размещения в нем поворотной опоры [3].

Технической задачей изобретения является повышение точности кольцевых изделий и расширение технологических возможностей.

Для этого известный стан [3] снабжен контрольно-направляющим роликом для предотвращения смещения заготовки от вертикальной оси стана, а поворотная опора выполнена с возможностью установки и снятия заготовки.

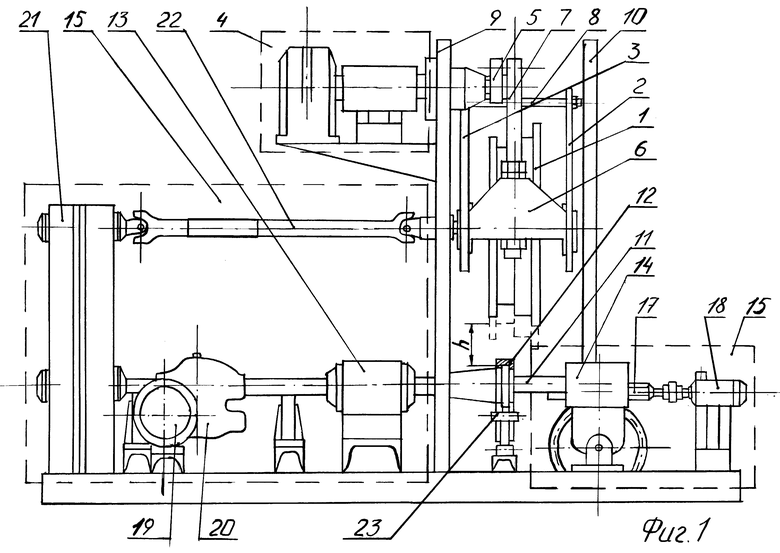

На фиг. 1 изображен общий вид раскатного стана, на фиг. 2 - вид сбоку.

Раскатный стан cодержит неразъемную, выполненную с возможностью вращения матрицу-бандаж 1, которая крепится на двух стойках к вертикально установленной с возможностью качения кулисе, состоящей из двух частей 2 и 3, и связанный с ней механизм перемещения матрицы-бандажа в радиальном направлении, состоящий из привода 4, приводного вала с кривошипом 5, соединенного с траверсой 6 при помощи регулируемой по длине штанги 7, которая, в свою очередь, связана с частями кулисы 2 и 3, которые соединены между собой шпильками 8.

В рабочей части между двумя стойками 9 и 10 находится внутренний неподвижный в радиальном направлении совмещенный валок 11, на который устанавливается заготовка 12. Валок 11 крепится на стационарной подшипниковой опоре 13 и поворотной опоре 14, которая работает от привода 15. Вращение валка 11 производится от главного привода 16.

Стойка 10 имеет отверстие арочного типа, в котором расположена поворотная опора 14.

Привод 15 состоит из червячного редуктора 17 и двигателя 18, который связан через редуктор 17 с поворотной опорой 14.

Внутренний валок 11 приводится во вращение двигателем 19 через дифференциал 20. Матрица-бандаж 1 приводится во вращение двигателем 19 через дифференциал 20, вертикально установленный редуктор 21 и карданный вал 22.

Для обеспечения получения поковок правильной формы и контроля за процессом раскатки служит контрольно-направляющий ролик 23, установленный на опоре, находящейся на станине.

Устройство работает следующим образом.

При включении привода 4 начинает поворачиваться кривошип 5, который опускает посредством регулируемой по длине штанги 7 траверсу 6 и части кулисы 2 и 3, вместе с которыми опускается матрица-бандаж 1. Регулируемая по длине штанга 7 дает возможность регулирования зазора между матрицей-бандажом 1 и валком 11, что позволяет добиться получения более точных заготовок. С матрицей-бандажом 1 через дифференциал 20 одновременно вращается внутренний валок 11 для предварительной и окончательной раскатки.

Для установки и снятия заготовки 12 используется поворотная опора 14, которая включается двигателем 18 через червячный редуктор 17.

Контрольно-направляющий ролик 23 предотвращает смещение заготовки 12 от вертикальной оси и тем самым обеспечивает получение поковок правильной формы. По окончании раскатки ролик 23 отклоняется и сигнализирует через датчик об окончании процесса.

Источники информации

1. Патент ФРГ N 1289019, кл. B 21 H 1/06, опубл. 02.72.

2. СССР, Авторское свидетельство N 804138, Мкл. B 21 H 1/06, опубл. 25.02.81.

3. RU 95110551 C1 (Камский политехнический институт 10.06.1997).

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛЬЦЕРАСКАТНЫЙ АВТОМАТ И СПОСОБ ИЗГОТОВЛЕНИЯ БАНДАЖЕЙ | 1998 |

|

RU2139163C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ТРУБ И ОБОЛОЧЕК БОЛЬШОГО ДИАМЕТРА | 1992 |

|

RU2030935C1 |

| Стан для раскатки колец | 1983 |

|

SU1159700A1 |

| Многопозиционный кольцераскатныйСТАН | 1979 |

|

SU814530A1 |

| Устройство для раскатки осесимметричных изделий | 1980 |

|

SU860929A1 |

| Стан для раскатки колец | 1986 |

|

SU1409390A1 |

| Устройство для раскатки осесимметричных изделий | 1986 |

|

SU1430158A1 |

| Кольцераскатный роторный автомат | 1975 |

|

SU551099A1 |

| СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 1997 |

|

RU2134175C1 |

| Кольцепрокатный стан | 1973 |

|

SU599897A1 |

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении при производстве кольцевых изделий раскаткой. Раскатный стан содержит смонтированную на станине в стойках неразъемную матрицу-бандаж, неподвижный в радиальном направлении валок и механизм перемещения матрицы-бандажа в радиальном направлении с приводом, подшипниковую опору, поворотную опору для размещения в них валка, механизм перемещения матрицы-бандажа в радиальном направлении выполнен в виде связанных с валом привода и кинематически связанных между собой кривошипа, регулируемой по длине штанги, траверсы и кулисы, установленной с возможностью качения, при этом одна из стоек выполнена с отверстием арочного типа для размещения в нем поворотной опоры. Поворотная опора выполнена с возможностью установки и снятия заготовки. Устройство содержит контрольно-направляющий ролик, предотвращающий смещение заготовки от вертикальной оси и обеспечивающий получение поковок правильной формы, что повышает их качество. 2 ил.

Раскатный стан, содержащий смонтированную на станине в стойках неразъемную матрицу-бандаж, неподвижный в радиальном направлении валок, размещенный в опорах, одна из которых выполнена подшипниковой, а другая поворотной, механизм перемещения матрицы-бандажа в радиальном направлении, выполненный в виде связанных с валом привода и кинематически связанных между собой кривошипа, регулируемой по длине штанги, траверсы и кулисы, установленной с возможностью качения, при этом одна из стоек имеет отверстие арочного типа для размещения в нем поворотной опоры, отличающийся тем, что он снабжен контрольно-направляющим роликом для предотвращения смещения заготовки от вертикальной оси стана, а поворотная опора выполнена с возможностью установки и снятия заготовки.

| RU 95110551 C1, 10.06.1997 | |||

| Кольцепрокатный стан | 1979 |

|

SU804138A1 |

| RU 94019778 A1, 10.01.1996 | |||

| Запоминающее устройство | 1982 |

|

SU1062787A1 |

| US 3230606, 20.09.1971 | |||

| Устройство для крепления груза на платформе транспортного средства | 1984 |

|

SU1289019A1 |

Авторы

Даты

2000-01-20—Публикация

1998-04-07—Подача