Изобретение относится к текстильному машиностроению и касается конструкции шпулярника ткацкого и сновального оборудования.

Известен шпулярник, содержащий установленные рядами с равным шагом на подводящих направляющих, между которыми установлена отводящая направляющая, при этом все направляющие соединены с транспортными путями цеха, и установленные перед паковкодержателями питающие приборы, причем паковкодержатели размещены на подводящих направляющих с возможностью шагового сдвига по ним (см. АС СССР №959497, МПК D02H 1/00, 1978 г.).

К недостаткам такого шпулярника относится низкая производительность труда из-за наличия только ручного труда при перемещении паковкодержателя с отработанными паковками с подводящей направляющей на отводящую направляющую. При такой конструкции шпулярника (наличие криволинейных направляющих и поворотного устройства) возникают трудности внедрения механизации процесса снятия вышеупомянутого паковкодержателя с целью облегчения труда работников и увеличения производительности труда.

Для нормальной и безотказной работы шпулярника криволинейные направляющие должны быть изготовлены в определенных размерах, причем радиус кривизны должен быть больше длины шага между паковкодержателями, и с хорошей точностью. Выполнение этих условий не позволяет уменьшать расстояние между шпулярником и сновальным барабаном, что приводит к большим затратам времени работника, обслуживающего сновальную машину, при оперативном устранении нарушения прохождения нитей через приборы управления, размещенные между шпулярником и сновальным барабаном, что также снижает производительность труда.

Кроме того, другой недостаток такого шпулярника заключается в использовании в шпулярнике громоздких и металлоемких конструкций (например, криволинейные направляющие, которые по-другому изготовить нельзя), которые требуют площади для расположения этих криволинейных направляющих, а это в свою очередь не дает возможности разместить, если это потребуется, дополнительное оборудование для технологического процесса.

Техническая задача, решаемая изобретением, заключается в повышении производительности труда и уменьшении габаритов шпулярника.

Эта задача решается тем, что в известном шпулярнике, содержащем паковкодержатели, установленные рядами с равным шагом на подводящих направляющих, между которыми установлена отводящая направляющая, при этом все направляющие соединены с транспортными путями цеха, перед паковкодержателями установлены питающие приборы, причем паковкодержатели размещены на подводящих направляющих с возможностью шагового сдвига по ним, согласно изобретению участки подводящих направляющих, на которых размещены первые паковкодержатели, отделены от подводящих направляющих и снабжены с двух сторон ограничителями движения паковкодержателей, а длина участков равна шагу между паковкодержателями, причем передние торцы подводящих и отводящей направляющих расположены в одной вертикальной плоскости, при этом каждый участок подводящих направляющих, на котором размещен первый паковкодержатель, закреплен на платформе, которая снабжена шаговым электродвигателем с зубчатым колесом, взаимодействующим с горизонтальной зубчатой рейкой с направляющими, с которыми взаимодействуют ролики, закрепленные на платформе, при этом зубчатая рейка жестко закреплена относительно подводящих и отводящей направляющих, а концы подводящих направляющих снабжены ограничителями движения паковкодержателей.

При этом ограничители движения паковкодержателей на обращенных друг к другу концах участков подводящих направляющих, на которых размещены первые паковкодержатели, и подводящих направляющих выполнены в виде упругих пластин.

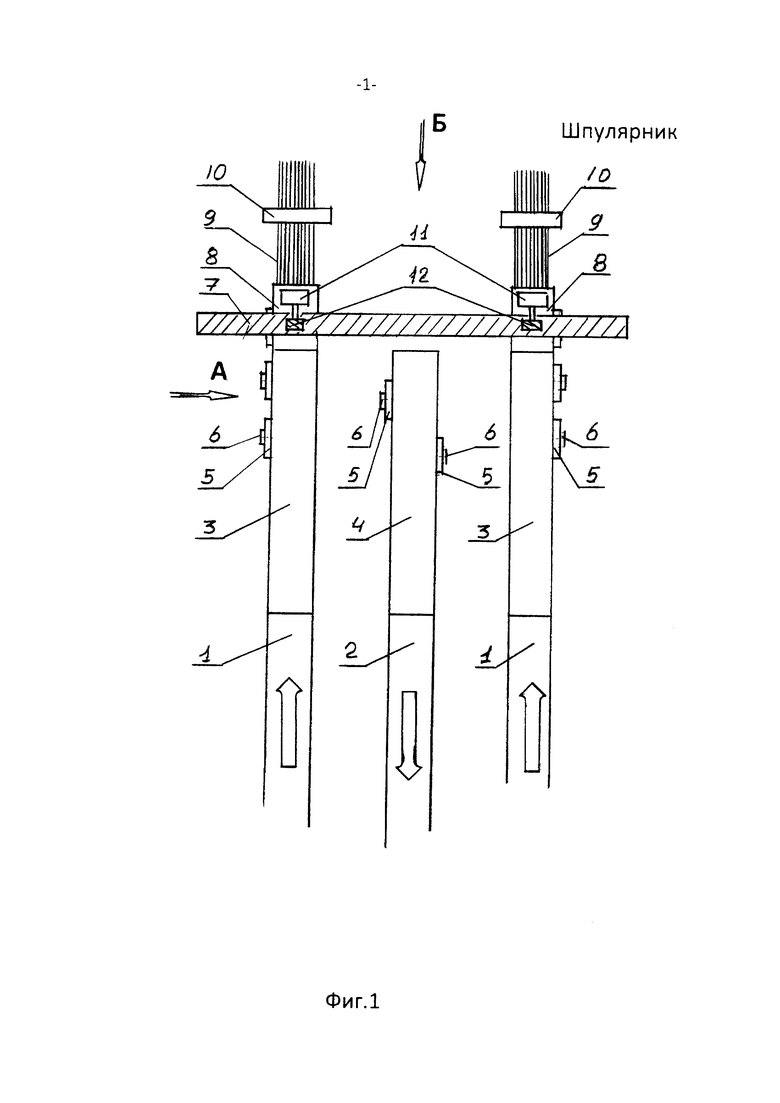

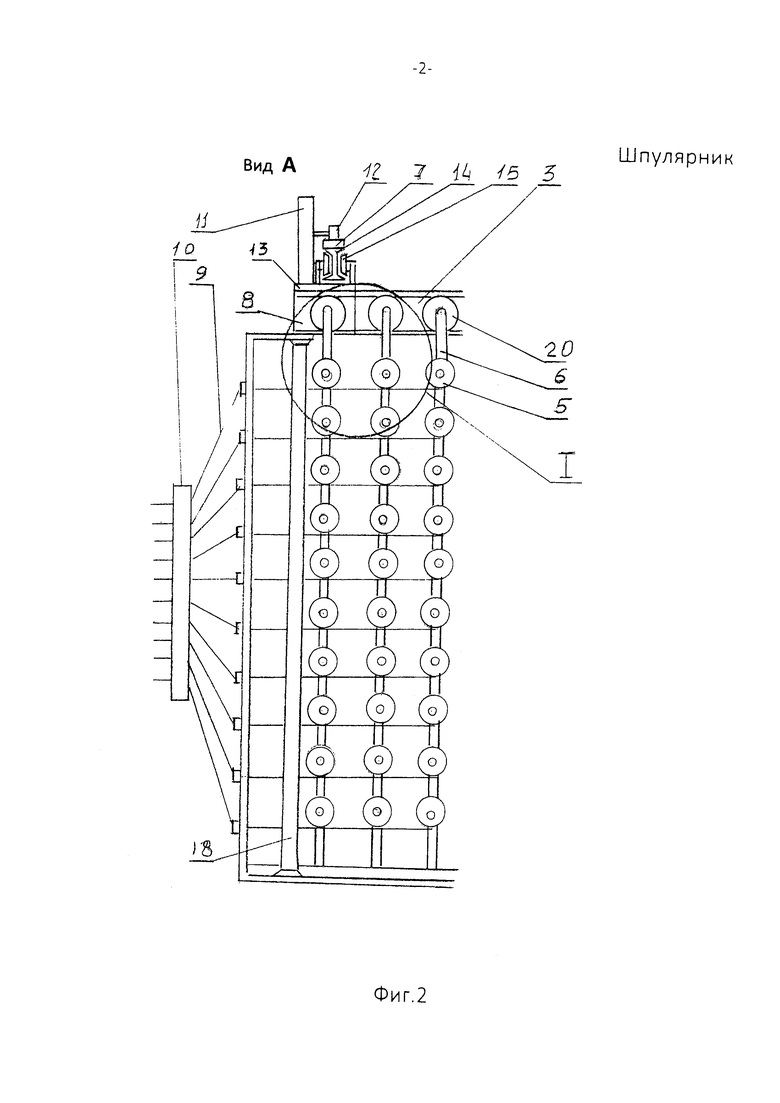

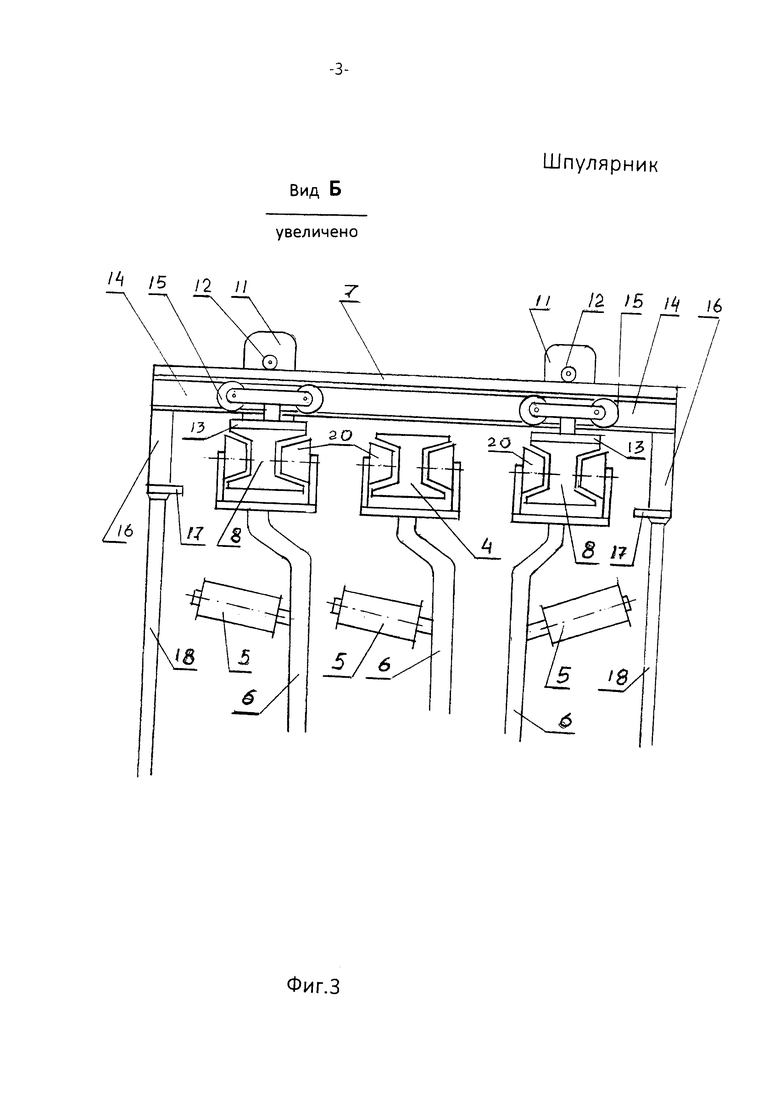

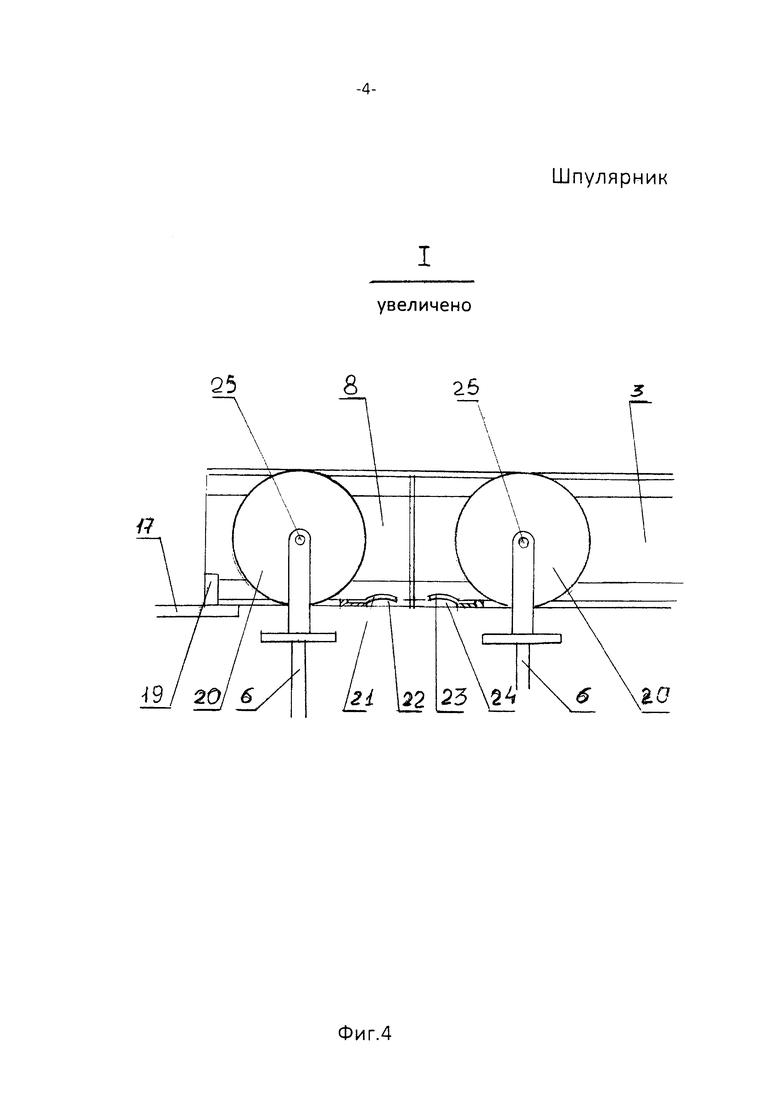

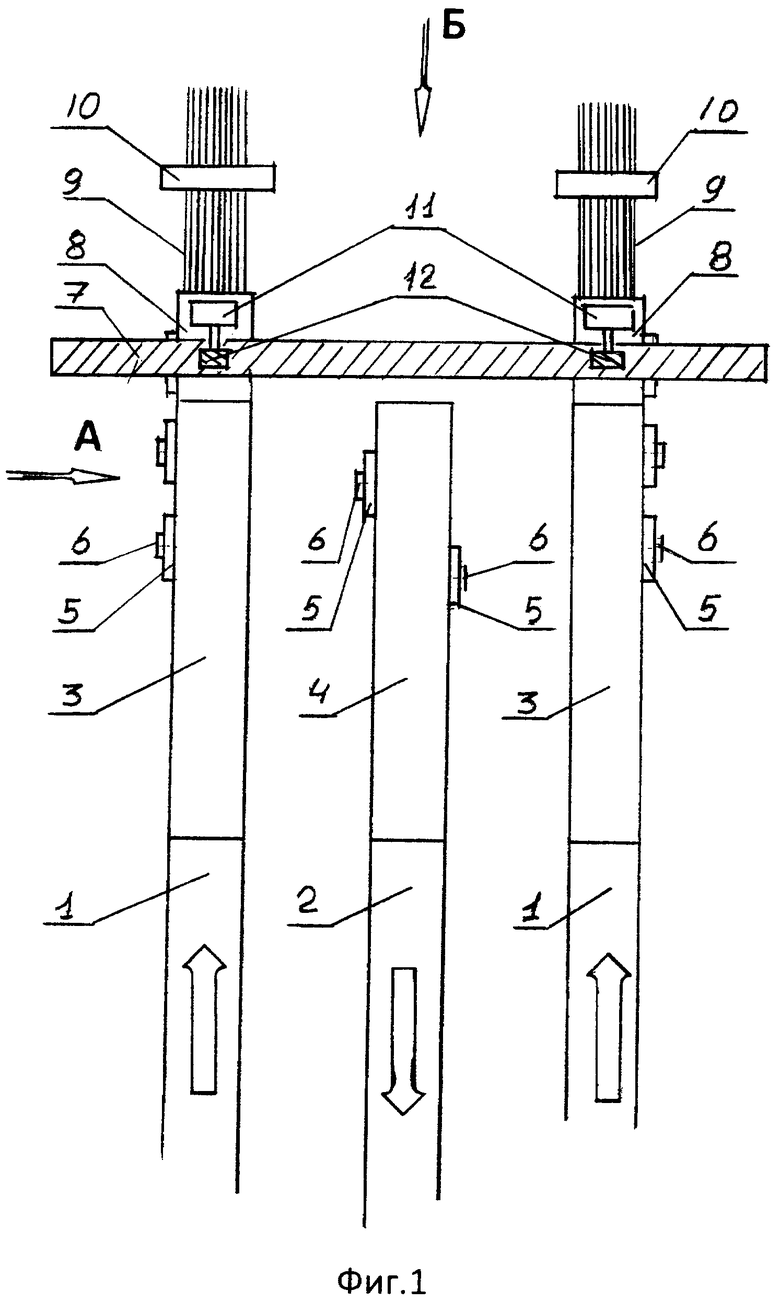

На Фиг. 1 изображен вид сверху предлагаемого шпулярника, на Фиг. 2 - вид А Фиг. 1, на Фиг. 3 - вид Б Фиг. 1, на Фиг. 4 - вид I.

Шпулярник содержит две подводящие направляющие 3, между которыми установлена отводящая направляющая 4, связанные с транспортными путями цеха: подводящим 1 и отводящим 2. Начальные участки 8 подводящих направляющих 3 выполнены отдельными от подводящих направляющих 3, и их длина равна шагу между паковкодержателями 6, причем передние торцы всех направляющих 3 и 4 расположены в одной вертикальной плоскости.

На подводящих направляющих 3, включая участки 8, размещено в ряд равное число паковкодержателей 6 с паковками 5. При этом первые паковкодержатели 6 с паковками 5 размещены на участках 8, фактически являющихся продолжением подводящих направляющих 3. Нити 9 с паковок 6 проходят через приборы управления 10 и укладываются на сновальный барабан (не показан). Каждый участок 8 подводящих направляющих 3, на котором размещен первый паковкодержатель 6, закреплен на платформе 13, на которой закреплен шаговый электродвигатель 11 с зубчатым колесом 12, взаимодействующим с горизонтальной зубчатой рейкой 7, снабженной направляющими 14, с которыми взаимодействуют ролики 15, закрепленные на платформе 13. При этом горизонтальная зубчатая рейка 7 закреплена на стойках 16, которые жестко закреплены относительно подводящих 3 и отводящей 4 направляющих на площадках 17, установленных на опорах 18.

На Фиг. 1 изображено рабочее состояние шпулярника, когда на отводящую направляющую 4 отведены паковкодержатели 6 с отработанными паковками 5 соответственно с левой и правой секций шпулярника, а участки 8 возвращены реверсом электродвигателя 11 к подводящим направляющим 3, каждой секции шпулярника. При этом следующий за первым паковкодержатель 6 с паковками 5 скатывается на участок 8.

Для предотвращения скатывания первых паковкодержателей 6 с участков 8 они снабжены ограничителями движения 19 и 21 роликов 20 паковкодержателей 6. Ограничитель 19 закреплен на переднем торце участка 8, а ограничитель 21 - на его противоположном конце и представляет собой упругую пластинку, которая может прогибаться (утапливаться) только под действиям усилия рабочего при накатывании паковкодержателя 6 на участок 8, в прорезь 22, выполненную на участке 8.

Для предотвращения скатывания следующего паковкодержателя 6 с подводящей направляющей 3 после отвода участка 8 с первым паковкодержателем 6 от подводящей направляющей 3, на ее конце установлен ограничитель движения 23, представляющий собой упругую пластинку, которая может прогибаться (утапливаться) только под действиям усилия рабочего при накатывании паковкодержателя 6 с подводящей направляющей 3, в прорезь 24, выполненную на подводящей направляющей 3.

Шпулярник работает следующим образом.

По цеховым транспортным путям 1 паковкодержатели 6 с полновесными паковками 5 на роликах 20, которые при перемещении вращаются на своей оси 25, доставляют к подводящим направляющим 3 и их распределяют в секции (левая и правая) шпулярника так, что каждая секция (подводящая направляющая 3, включая участок 8) содержит одинаковое количество паковкодержателей 6. Далее первый паковкодержатель 6 с полновесными паковками 5 перемещается рабочим по подводящей направляющей 3 с помощью роликов 20, которые, накатываясь сначала на ограничитель 23, утапливают его в прорезь 24 на подводящей направляющей 3, а затем - на ограничитель 21, утапливая его в прорезь 22 на участке 8, и скатываются по нему до упора в ограничитель 19. При этом ограничители 21 и 25 за счет упругости возвращаются в исходное положение, а ролики 20 следующего (второго) паковкодержателя 6 упираются в ограничитель 23, препятствуя скатыванию паковкодержателей 6 с подводящей направляющей 3. Затем концы нитей 9 подводят к первому паковкодержателю 6, где их сшивают (связывают) с концами нитей сработанных паковок 5. Сшивку нитей 9 производят последовательно без остановки оборудования. Заполнение подводящих направляющих 3 левой и правой секций шпулярника паковкодержателями 6 с полновесными паковками 5 производят последовательно.

Снятие первых паковкодержателей 6 с отработанными паковками 5 производится следующим образом.

Когда на первом паковкодержателе 6 одной из подводящих направляющих 3 паковки 5 сработаны, рабочий включает шаговый электродвигатель 11 соответствующего участка 8 подводящих направляющих 3. При этом процесс сматывания ниток 9 с очередного паковкодержателя 6 будет продолжаться, так как концы нитей 9 паковкодержателей 6, размещенных друг за другом в секциях шпулярника связаны. Поэтому снятие первого паковкодержателя 6 не влечет остановку сматывания ниток 9 с паковкодержателей 6.

Поскольку каждый электродвигатель 11 закреплен на платформе 13, которая соединена с соответствующим участком 8, то при его включении начинает вращаться зубчатое колесо 12 и платформа 13 с участком 8, на котором расположен первый паковкодержатель 6, передвигается по зубчатой рейке 7 к отводящей направляющей 4. При этом платформа 13 перемещается по направляющим 14 зубчатой рейки 7 на роликах 15, которые вращаются на своей оси.

После отвода участка 8 от подводящей платформы 3, следующий паковкодержатель 5 останется на месте - на подводящей направляющей 3, упираясь роликами 20 в ограничитель 23.

При достижении платформы 13 с участком 8 осевой линии отводящей направляющей 4 (участок 8 располагается напротив отводящей направляющей 4) электродвигатель 11 автоматически выключается и рабочий сдвигает первый паковкодержатель 6 с отработанными паковками 5, при этом ограничитель 21 прогибается под нажимом ролика 20 и первый паковкодержатель 6 с отработанными паковками 5 с участка 8 перекатывается на отводящую направляющую 4 и далее к цеховому транспортному пути 2, а ограничитель 21 за счет упругости возвращается в исходное положение. После сдвига первого паковкодержателя 6 с участка 8 на отводящую направляющую 4 рабочий включает реверс шагового электродвигателя 11 и участок 8, свободный от первого паковкодержателя 6, возвращается на прежнее место к подводящей направляющей 3. Следующий паковкодержатель 6 с паковками 5 с подводящей направляющей 3 сдвигается на участок 8. Точно такая же последовательность операций по снятию первого паковкодержателя 6 с отработанными паковками 5 и установки следующего паковкодержателя 6 с паковками 5 производится с правой стороны с подводящей направляющей 3.

Выполнение участков 8 отдельными от подводящих направляющих 3 и закрепление их на платформах 13, снабженных шаговыми электродвигателями 11 с зубчатыми колесами 12, взаимодействующими с горизонтальной зубчатой рейкой 7, позволяет автоматизировать отвод первых паковкодержателей 6 с отработанными паковками 5 с подводящих направляющих 3 к отводящей направляющей 4, что позволяет исключить трудоемкую ручную операцию по выводу первых паковкодержателей 6 с отработанными паковками 5 с подводящих направляющих 3 и приводит к сокращению ручного труда, что напрямую связано с увеличением производительности труда.

Возвращение участка 8 в исходное положение позволяет восстановить подводящие направляющие 3, так как длина участка 8 меньше длины криволинейных направляющих, то время отвода первого паковкодержателя 6 с пустыми паковками 5 от подводящих направляющих 3 к отводящим направляющим 4 меньше, чем время движения паковкодержателей по криволинейным направляющим, что позволяет ускорить процесс отвода первого паковкодержателя 6 с пустыми паковками 5, тем самым увеличить производительность труда и уменьшить нагрузку на рабочего.

Исключение криволинейных направляющих из конструкции шпулярника позволяет приблизить шпулярник к приборам управления, что приводит к уменьшению габаритов всей сновальной машины. Это важно при размещении сновальной машины в небольшом помещении, в котором нет возможности для его расширения, а также дает возможность установки на тех же площадях дополнительного оборудования.

Исключение криволинейных направляющих из конструкции шпулярника, уменьшение длины отводящей направляющей 4 на длину участка 8 позволяет уменьшить металлоемкость шпулярника, т.е. облегчить конструкцию шпулярника.

Использование предлагаемого шпулярника с отдельными участками подводящих направляющих, закрепленных на платформе, снабженных шаговыми электродвигателями с зубчатыми колесами, взаимодействующими с горизонтальной зубчатой рейкой, позволяет повысить производительность труда и уменьшить габариты шпулярника.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для намотки основных нитей на сновальной машине | 2020 |

|

RU2739780C1 |

| Шпулярник | 1978 |

|

SU859497A1 |

| Устройство для перезаправки шпулярника сновальных машин | 1982 |

|

SU1066927A1 |

| Автоматизированный шпулярник для сновальных машин | 1983 |

|

SU1089185A1 |

| УСТРОЙСТВО ДВУХУРОВНЕВОЙ ИЛИ МНОГОУРОВНЕВОЙ ПАРКОВКИ АВТОМОБИЛЕЙ | 2010 |

|

RU2442870C1 |

| Каретка механизированного шпулярника текстильной машины | 1976 |

|

SU659653A1 |

| Шпулярник текстильной машины | 1981 |

|

SU1051141A1 |

| Устройство для приема наработанных паковок с намоточной машины и перегрузки их на транспортные средства | 1985 |

|

SU1326531A1 |

| Устройство для транспортирования | 1976 |

|

SU603619A1 |

| Устройство для стабилизации натяжения нитей при перемотке | 1985 |

|

SU1279934A1 |

Изобретение относится к текстильному машиностроению и касается конструкции шпулярника ткацкого и сновального оборудования. Техническая задача, решаемая изобретением, заключается в повышении производительности труда и уменьшении габаритов шпулярника. Шпулярник содержит паковкодержатели, установленные рядами с равным шагом на подводящих направляющих, между которыми установлена отводящая направляющая, при этом все направляющие соединены с транспортными путями цеха. Перед паковкодержателями установлены приборы управления. Паковкодержатели размещены на подводящих направляющих с возможностью шагового сдвига по ним. Участки подводящих направляющих, на которых размещены первые паковкодержатели, отделены от подводящих направляющих и снабжены с двух сторон ограничителями движения паковкодержателей, а длина участков равна шагу между паковкодержателями. Передние торцы всех направляющих расположены в одной вертикальной плоскости, а каждый участок подводящих направляющих, на котором размещен первый паковкодержатель, закреплен на платформе. Каждая платформа снабжена шаговым электродвигателем с зубчатым колесом, взаимодействующим с зубчатой рейкой с направляющими, с которыми взаимодействуют ролики, закрепленные на платформе. При этом зубчатая рейка жестко закреплена относительно подводящих и отводящей направляющих, а концы подводящих направляющих снабжены ограничителями движения паковкодержателей. 1 з.п. ф-лы, 4 ил.

1. Шпулярник, содержащий паковкодержатели, установленные рядами с равным шагом на подводящих направляющих, между которыми установлена отводящая направляющая, при этом все направляющие соединены с транспортными путями цеха, и установленные перед паковкодержателями питающие приборы, причем паковкодержатели размещены на подводящих направляющих с возможностью шагового сдвига по ним, отличающийся тем, что участки подводящих направляющих каждого ряда, на которых размещены первые паковкодержатели, отделены от них и снабжены с двух сторон ограничителями движения паковкодержателей, а длина участков равна шагу между паковкодержателями, причем передние торцы подводящих и отводящей направляющих расположены в одной вертикальной плоскости, при этом каждый участок подводящих направляющих каждого ряда, на котором размещен первый паковкодержатель, закреплен на платформе, которая снабжена шаговым электродвигателем с зубчатым колесом, взаимодействующим с горизонтальной зубчатой рейкой с направляющими, с которыми взаимодействуют ролики, закрепленные на платформе, при этом зубчатая рейка жестко закреплена относительно подводящих и отводящей направляющих, а концы подводящих направляющих снабжены ограничителями движения паковкодержателей.

2. Шпулярник по п. 1, отличающийся тем, что ограничители движения паковкодержателей на обращенных друг к другу концах участков подводящих направляющих, на которых размещены первые паковкодержатели, и подводящих направляющих выполнены в виде упругих пластин.

| Шпулярник | 1978 |

|

SU859497A1 |

| US 28443335 A1, 22.07.1958 | |||

| Шпулярник текстильной машины | 1977 |

|

SU735541A1 |

| US 4073450 A1, 14.02.1978. | |||

Авторы

Даты

2019-02-18—Публикация

2017-03-03—Подача