Изобретение относится к области текстильной промышленности, в частности к шпулярникам сновальных машин.

Известен автоматизированный шпулярник для сновальных машин, содержаший ряды попарно сгруппированных паковкодержателей, каждый из которых имеет поворотный рычаг и смонтирован с возможностью поворота в горизонтальной плоскости, каретки, по числу рядов паковкодержателей, каждая из которых смонтирована с возможностью перемещения вдоль соответствуюш;его ряда паковкодержателей от привода с системой управления и имеет съемник шпуль, держатель полной паковки, размещенный вдоль каретки и два толкателя, смонтированные с возможностью поочередного взаимодействия с каждым поЬоротным рычагом для поворота паковкодержателей 1.

Недостатком известного щпулярника является сложность механизма поворота паковкодержателей и системы управления приводом, что снижает надежность его работы.

Цель настоящего изобретения - повышение надежности работы.

Поставленная цель достигается тем, что в автоматизированном шпулярнике для сновальных машин, содержащем ряды попарно сгруппированных паковкодержателей, поворотные рычаги и смонтированные с возможностью поворота в горизонтальной плоскости каретки по числу рядов паковкодержателей, каждая из которых смонтирована с возможностью перемещения вдоль соответствующего ряда паководержателей. от привода с системой управления и имеет съемник шпуль, держатель полной паковки, смонтированный вдоль каретки и два толкателя, смонтированных с возможностью поочередного взаимодействия с поворотными рычагами для поворота паковкодержателей, толкатели каждой каретки выполнены в виде пальцев, один из которых закреплен неподвижно, а другой смонтирован шарнирно, при этом поворотный рычаг каждого бобинодержателя выполнен в виде горизонтальной вилки, имеющей срез на нижней плоскости для прохода неподвижного пальца при прямом ходе каретки, а система управления содержит средство для поворота шарнирного пальца каретки.

Средство поворота шарнирного пльца включает два рычага, один из которых связан посредством троса с рамой шпулярника и щарнирно смонтирован на валу привода с возможностью взаимодействия с ним посредством электромагнитного тормоза, а второй установлен на шарнирном пальце каретки и имеет ролик, контактирующий с тросом, при этом привод каретки включает

гибкую связь, оба конца которой закреплены на щарнирном пальце каретки.

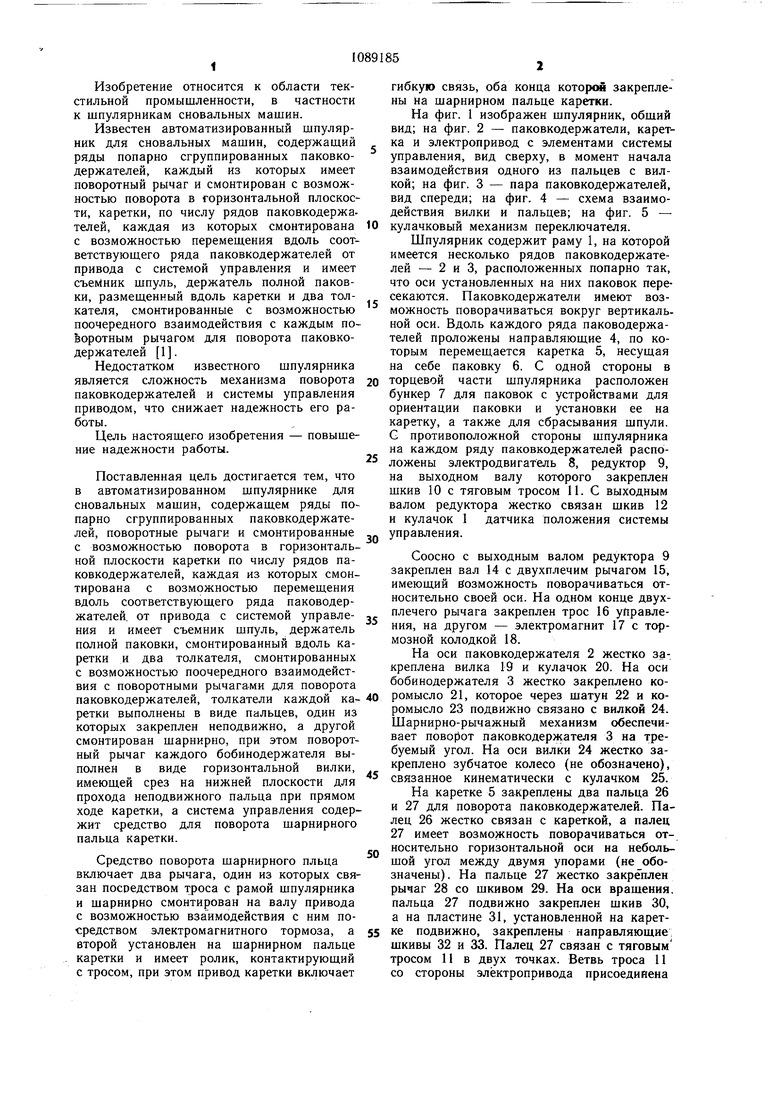

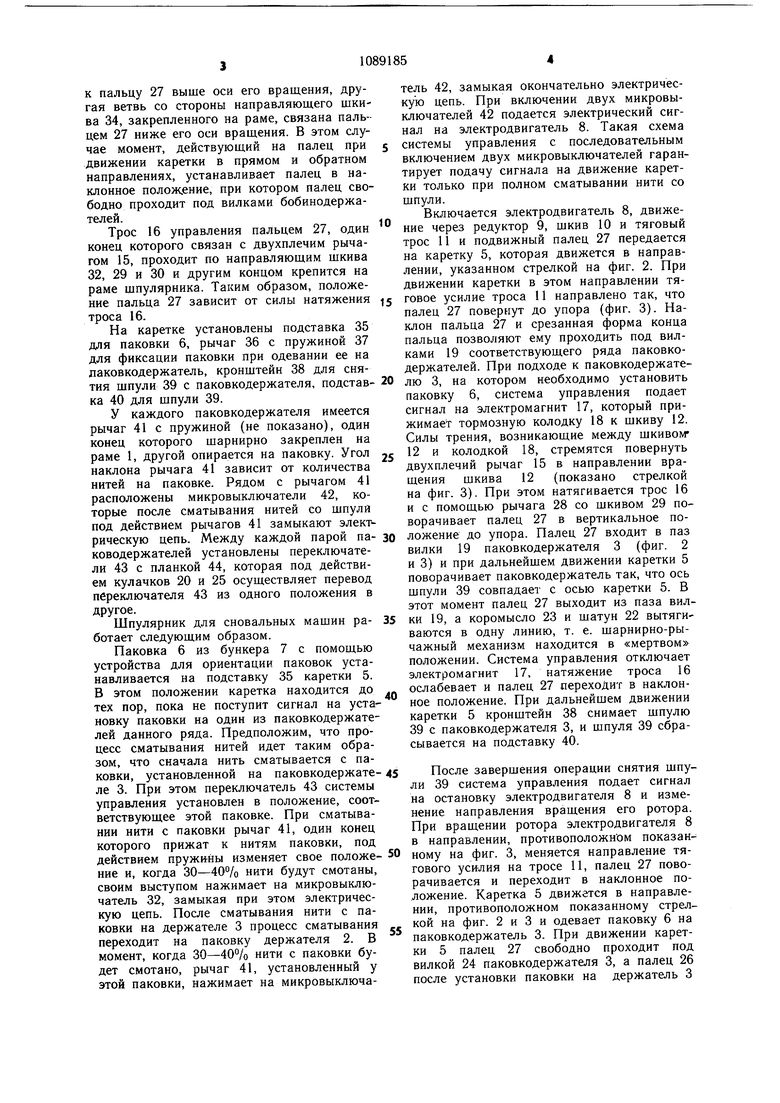

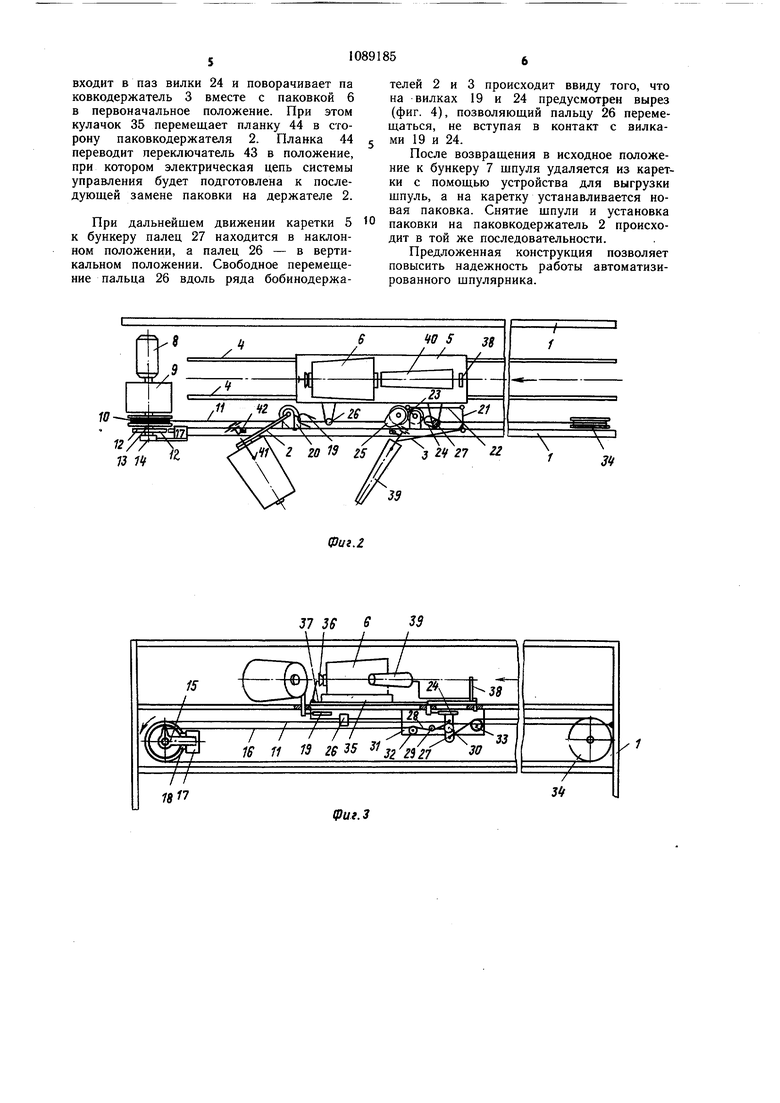

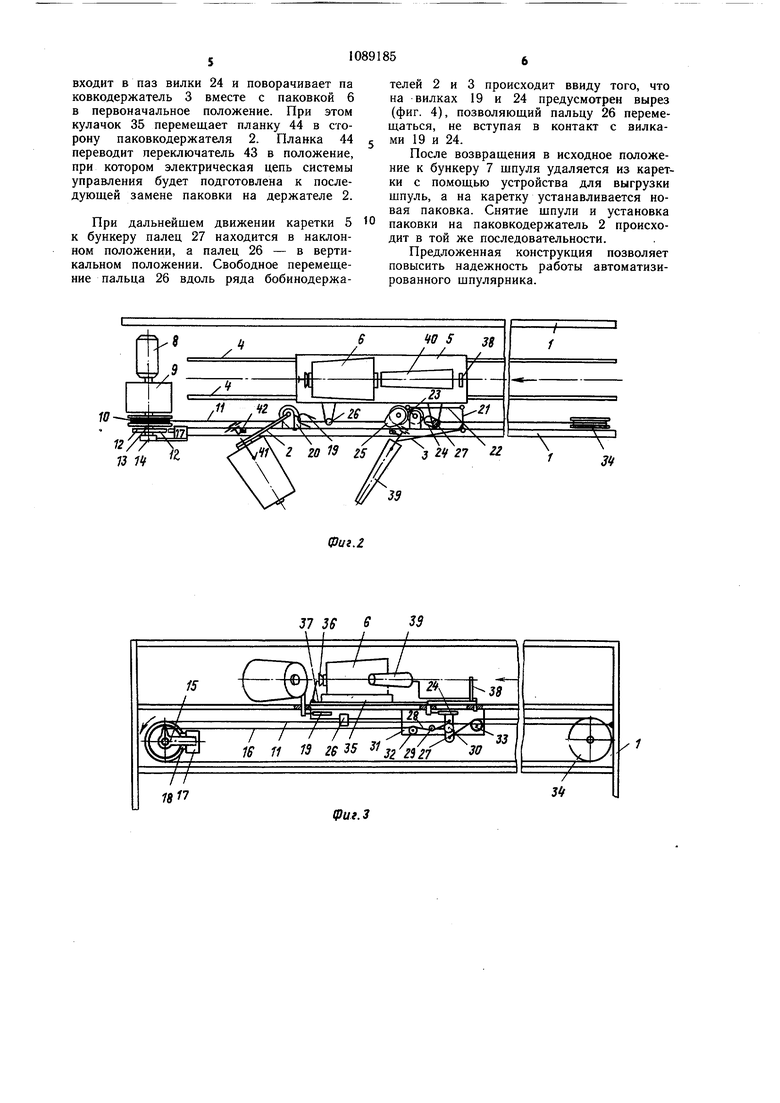

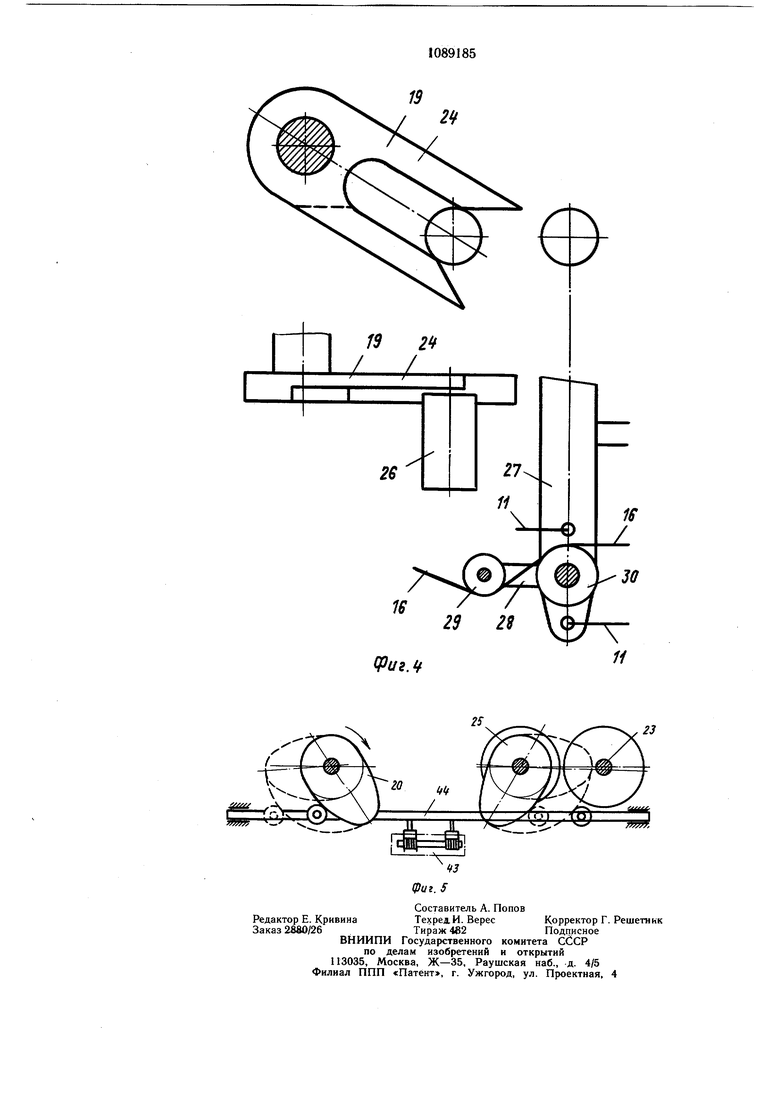

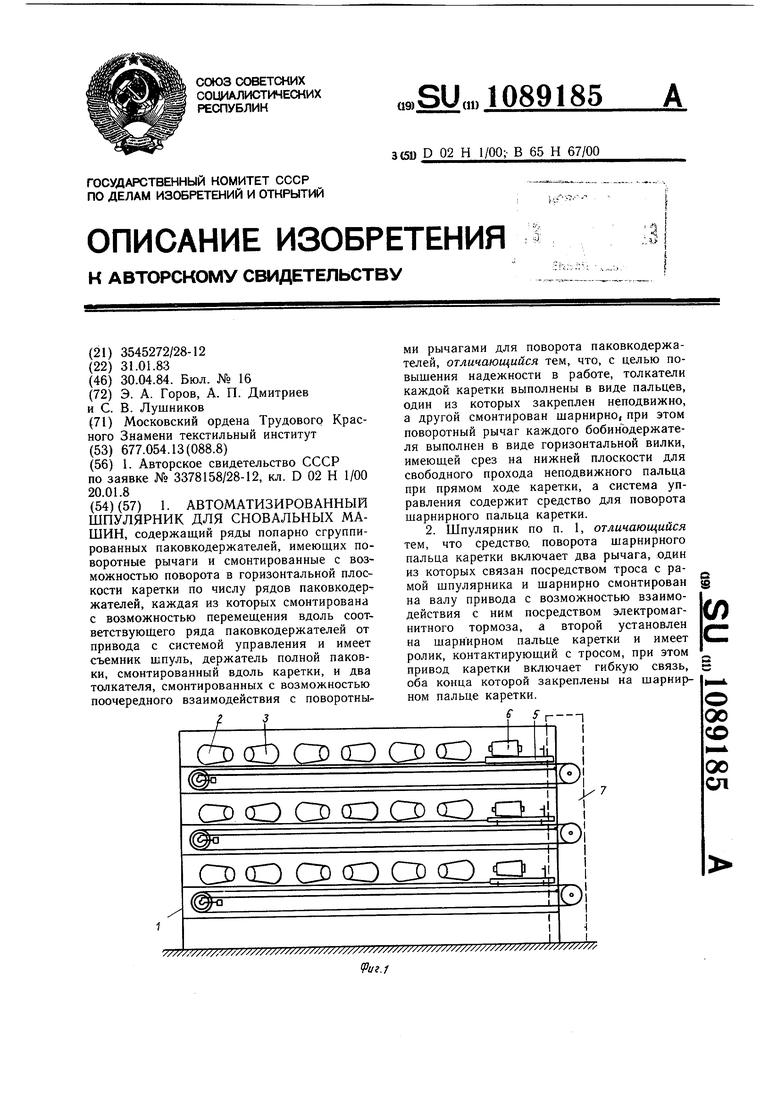

На фиг. 1 изображен шпулярник, общий вид; на фиг. 2 - паковкодержатели, каретка и электропривод с элементами системы управления, вид сверху, в момент начала взаимодействия одного из пальцев с вилкой; на фиг. 3 - пара паковкодержателей, вид спереди; на фиг. 4 - схема взаимодействия вилки и пальцев; на фиг. 5 - кулачковый механизм переключателя.

Шпулярник содержит раму 1, на которой имеется несколько рядов паковкодержателей - 2 и 3, расположенных попарно так, что оси установленных на них паковок пересекаются. Паковкодержатели имеют возможность поворачиваться вокруг вертикальной оси. Вдоль каждого ряда паководержателей проложены направляющие 4, по которым перемещается каретка 5, несущая на себе паковку 6. С одной стороны в торцевой части щпулярника расположен бункер 7 для паковок с устройствами для ориентации паковки и установки ее на каретку, а также для сбрасывания щпули. G противоположной стороны шпулярника на каждом ряду паковкодержателей расположены электродвигатель 8, редуктор 9, на выходном валу которого закреплен шкив 10 с тяговым тросом 11. С выходным валом редуктора жестко связан шкив 12 и кулачок 1 датчика положения системы управления.

Соосно с выходным валом редуктора 9 закреплен вал 14 с двухплечим рычагом 15, имеющий Возможность поворачиваться относительно своей оси. На одном конце двухплечего рычага закреплен трос 16 управления, на другом - электромагнит 17 с тормозной колодкой 18.

На оси паковкодержателя 2 жестко закреплена вилка 19 и кулачок 20. На осн бобинодержателя 3 жестко закреплено коромысло 21, которое через щатун 22 и коромысло 23 подвижно связано с вилкой 24. Шарнирно-рычажный механизм обеспечивает поворот паковкодержателя 3 на требуемый угол. На оси вилки 24 жестко закреплено зубчатое колесо (не обозначено), связанное кинематически с кулачком 25.

На каретке 5 закреплены два пальца 26 и 27 для поворота паковкодержателей. Палец 26 жестко связан с кареткой, а палец 27 имеет возможность поворачиваться относительно горизонтальной оси на небольшой угол между двумя упорами (не обозначены). На пальце 27 жестко закреплен рычаг 28 со шкивом 29. На оси вращения. пальца 27 подвижно закреплен шкив 30, а на пластине 31, установленной на каретке подвижно, закреплены направляющие; щкивы 32 и 33. Палец 27 связан с тяговым тросом 11 в двух точках. Ветвь троса 11 со стороны электропривода присоединена

к пальцу 27 выше оси его вращения, другая ветвь со стороны направляющего шкива 34, закрепленного на раме, связана пальцем 27 ниже его оси вращения. В этом случае момент, действующий на палец при движении каретки в прямом и обратном направлениях, устанавливает палец в наклонное полож.ение, при котором палец свободно проходит под вилками бобинодержателей.

Трос 16 управления пальцем 27, один конец которого связан с двухплечим рычагом 15, проходит по направляющим щкива 32, 29 и 30 и другим концом крепится на раме щпулярника. Таким образом, положение пальца 27 зависит от силы натяжения троса 16.

На каретке установлены подставка 35 для паковки 6, рычаг 36 с пружиной 37 для фиксации паковки при одевании ее на лаковкодержатель, кронщтейн 38 для снятия шпули 39 с паковкодержателя, подставка 40 для щпули 39.

У каждого паковкодержателя имеется рычаг 41 с пружиной (не показано), один конец которого щарнирно закреплен на раме 1, другой опирается на паковку. Угол наклона рычага 41 зависит от количества нитей на паковке. Рядом с рычагом 41 расположены микровыключатели 42, которые после сматывания нитей со щпулй под действием рычагов 41 замыкают электрическую цепь. Между каждой парой паководержателей установлены переключатели 43 с планкой 44, которая под действием кулачков 20 и 25 осуществляет перевод переключателя 43 из одного положения в другое.

Шпулярник для сновальных машин работает следующим образом.

Паковка 6 из бункера 7 с помощью устройства для ориентации паковок устанавливается на подставку 35 каретки 5. В этом положении каретка находится до тех пор, пока не поступит сигнал на установку паковки на один из паковкодержателей данного ряда. Предположим, что процесс сматывания нитей идет таким образом, что сначала нить сматывается с паковки, установленной на паковкодержателе 3. При этом переключатель 43 системы управления установлен в положение, соответствующее этой паковке. При сматывании нити с паковки рычаг 41, один конец которого прижат к нитям паковки, под действием пружи ны изменяет свое положение и, когда 30-40% нити будут смотаны, своим выступом нажимает на микровыключатель 32, замыкая при этом электрическую цепь. После сматывания нити с паковки на держателе 3 процесс сматывания переходит на паковку держателя 2. В момент, когда 30-40% нити с паковки будет смотано, рычаг 41, установленный у этой паковки, нажимает на микровыключатель 42, замыкая окончательно электрическую цепь. При включении двух микровыключателей 42 подается электрический сигнал на электродвигатель 8. Такая схема системы управления с последовательным включением двух микровыключателей гарантирует подачу сигнала на движение каретки только при полном сматывании нити со шпули.

Включается электродвигатель 8, движение через редуктор 9, шкив 10 и тяговый трос 11 и подвижный палец 27 передается на каретку 5, которая движется в направлении, указанном стрелкой на фиг. 2. При движении каретки в этом направлении тяговое усилие троса 11 направлено так, что палец 27 повернут до упора (фиг. 3). Наклон пальца 27 и срезанная форма конца пальца позволяют ему проходить под вилками 19 соответствующего ряда паковкодержателей. При подходе к паковкодержателю 3, на котором необходимо установить паковку 6, система управления подает сигнал на электромагнит 17, который прижимает тормозную колодку 18 к щкиву 12. Силы трения, возникающие между шкивом 12 и колодкой 18, стремятся повернуть двухплечий рычаг 15 в направлении вращения шкива 12 (показано стрелкой на фиг. 3). При этом натягивается трос 16 и с помощью рычага 28 со шкивом 29 поворачивает палец 27 в вертикальное положение до упора. Палец 27 входит в паз вилки 19 паковкодержателя 3 (фиг. 2 и 3) и при дальнейшем движении каретки 5 поворачивает паковкодержатель так, что ось шпули 39 совпадает с осью каретки 5. В этот момент палец 27 выходит из паза вилки 19, а коромысло 23 и шатун 22 вытяги ваются в одну линию, т. е. шарнирно-рычажный механизм находится в «мертвом положении. Система управления отключает электромагнит 17, натяжение троса 16 ослабевает и палец 27 переходит в наклонное положение. При дальнейшем движении каретки 5 кронщтейн 38 снимает шпулю 39 с паковкодержателя 3, и шпуля 39 сбрасывается на подставку 40.

После завершения операции снятия шпули 39 система управления подает сигнал на остановку электродвигателя 8 и изменение направления вращения его ротора. При вращении ротора электродвигателя 8 в направлении, противоположном показанному на фиг. 3, меняется направление тягового усилия на тросе 11, палец 27 поворачивается и переходит в наклонное положение. Каретка 5 движется в направлении, противоположном показанному стрелкой на фиг. 2 и 3 и одевает паковку 6 на паковкодержатель 3. При движении каретки 5 палец 27 свободно проходит под вилкой 24 паковкодержателя 3, а палец 26 после установки паковки на держатель 3

входит в паз вилки 24 и поворачивает па ковкодержатель 3 вместе с паковкой б в первоначальное положение. При этом кулачок 35 перемещает планку 44 в сторону паковкодержателя 2. Планка 44 переводит переключатель 43 в положение, при котором электрическая цепь системы управления будет подготовлена к последующей замене паковки на держателе 2.

При дальнейшем движении каретки 5 к бункеру палец 27 находится в наклонном положении, а палец 26 - в вертикальном положении. Свободное перемещение пальца 26 вдоль ряда бобинодержателей 2 и 3 происходит ввиду того, что на вилках 19 и 24 предусмотрен вырез (фиг. 4), позволяющий пальцу 26 перемещаться, не вступая в контакт с вилками 19 и 24.

После возвращения в исходное положение к бункеру 7 щпуля удаляется из каретки с помощью устройства для выгрузки щпуль, а на каретку устанавливается новая паковка. Снятие щпули и установка паковки на паковкодержатель 2 происходит в той же последовательности.

Предложенная конструкция позволяет повысить надежность работы автоматизированного щпулярника.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный шпулярник для сновальных машин | 1985 |

|

SU1266905A2 |

| Автоматизированный шпулярник для сновальных машин | 1982 |

|

SU1052579A1 |

| Паковкодержатель | 1987 |

|

SU1505873A1 |

| Устройство для перезаправки шпулярника сновальных машин | 1982 |

|

SU1066927A1 |

| Автоматизированный шпулярник для сновальных машин | 1984 |

|

SU1280053A1 |

| Устройство для размотки нити | 1987 |

|

SU1509330A1 |

| Шпулярник сновальной машины | 1981 |

|

SU985167A1 |

| Шпулярник к текстильным машинам | 1987 |

|

SU1497304A1 |

| Шпулярник | 1978 |

|

SU859497A1 |

| Перемоточная машина для наработки стоговидных паковок | 1976 |

|

SU772965A1 |

1. АВТОМАТИЗИРОВАННЫЙ ШПУЛЯРНИК ДЛЯ СНОВАЛЬНЫХ МАШИН, содержащий ряды попарно сгруппированных паковкодержателей, имеющих поворотные рычаги и смонтированные с возможностью поворота в горизонтальной плоскости каретки по числу рядов паковкодержателей, каждая из которых смонтирована с возможностью перемещения вдоль соответствующего ряда паковкодержателей от привода с системой управления и имеет съемник шпуль, держатель полной паковки, смонтированный вдоль каретки, и два толкателя, смонтированных с возможностью поочередного взаимодействия с поворотными рычагами для поворота паковкодержателей, отличающийся тем, что, с целью повыщения надежности в работе, толкатели каждой каретки выполнены в виде пальцев, один из которых закреплен неподвижно, а другой смонтирован щарнирно, при этом поворотный рычаг каждого бобинодержателя выполнен в виде горизонтальной вилки, имеющей срез на нижней плоскости для свободного прохода неподвижного пальца при прямом ходе каретки, а система управления содержит средство для поворота щарнирного пальца каретки. 2. Шпулярник по п. 1, отличающийся тем, что средство, поворота шарнирного пальца каретки включает два рычага, один из которых связан посредством троса с рамой шпулярника и шарнирно смонтирован на валу привода с возможностью взаимо(Л действия с ним посредством электромагнитного тормоза, а второй установлен на щарнирном пальце каретки и имеет ролик, контактирующий с тросом, при этом привод каретки включает гибкую связь, оба конца которой закреплены на шарнирном пальце каретки. оо со 00 ел

19

Ztf

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР по заявке № 3378158/28-12, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1984-04-30—Публикация

1983-01-31—Подача