Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к соединению металлического элемента и пластикового элемента, соединению пластикового элемента, армированного углеродным волокном, и пластикового элемента и соединению металлического элемента и пластикового элемента, армированного углеродным волокном, через промежуточный элемент, выполненный из пластика, и, более конкретно, оно относится к способу соединения, позволяющему соединять эти элементы с более высокой скоростью и получить комбинированный элемент, имеющий превосходную прочность соединения.

Уровень техники

[0002] В последние годы в автомобильной промышленности уменьшают вес кузова автомобиля для соответствия ограничениям на выброс СО2. С учетом этой тенденции, при снижении веса деталей необходимо обеспечить прочность и жесткость. Чтобы такие требования удовлетворялись, те части элементов, которые раньше изготавливались из металла, заменяют на пластиковые, чтобы получить детали, состоящие из соединенных металлических и пластиковых элементов. Их применение постепенно растет. В частности, наблюдается прогресс в разработке пластиков, армированных углеродным волокном, представляющих собой композит из пластика и углеродного волокна (ниже иногда называются «CFRP»). От них ожидают очень многого в плане обеспечения прочности и жесткости при одновременном снижении веса деталей. По этой причине также желательно иметь комбинированные детали из пластикового элемента и CFRP-элемента и т.п. и, кроме того, детали, полученные путем соединения металла и CFRP или другого пластика. Кроме того, эти комбинированные детали могут применяться в автомобильной отрасли и т.д., поэтому также требуется высокая эффективность производства, например, высокие скорость соединения и выход продукции.

[0003] Если говорить в общем, металл трудно соединять не только с CFRP, но также и с обычными пластиками. В качестве способов соединения металлического элемента и пластикового элемента можно привести способ их соединения с использованием адгезива и т.п., способ с установкой крепежного элемента на металлическом элементе и/или пластиковом элементе для их скрепления, способ механического соединения элементов с использованием винтов и т.п., способ создания мелкого рельефа на соединяемой поверхности металлического элемента и соединения элементов за счет якорного эффекта, способ соединения металлического элемента и пластикового элемента за счет воздействия, по меньшей мере, на один из них лазерным лучом и т.д.

[0004] Способы соединения элементов с использованием адгезива, крепежных элементов, винтов и т.д. требуют дополнительных материалов для соединения металлического элемента и пластикового элемента, кроме самих этих элементов. Однако, если иметь в виду повышение экономии, пригодности к переработке и т.д., предпочтительным является способ непосредственного соединения металлического элемента и пластикового элемента. Кроме того, если иметь в виду отсутствие адгезива или другого материала для соединения элементов, выгодным является способ соединения элементов за счет создания мелкого рельефа на соединяемой поверхности металлического элемента, но в этом случае, в дополнение к этапу соединения, становится необходимым этап создания такого рельефа. Желательно усовершенствование в плане повышения производительности. В отличие от этого, в случае способа соединения металлического элемента и пластикового элемента с использованием лазера, нет необходимости в адгезиве или другом материале для соединения элементов, а также исчезает необходимость в обработке соединяемой поверхности металлического элемента. Что касается способа соединения металла и пластика с использованием лазера, предложены следующие технологии соединения элементов с обеспечением высокой прочности соединения.

[0005] В Патентном документе 1 описана технология совместного использования источника лазерного излучения, предназначенного для плавления пластика, и источника лазерного излучения, предназначенного для разрушения пластика, которая применяется для соединения металла и пластика с использованием источника лазерного излучения. Что касается этой технологии, при нагреве пластика в зоне соединения при помощи единственного источника лазерного излучения, если не удается обеспечить равномерное распределение мощности, то в области, облучаемой лазером, будут возникать большие пузырьки воздуха и зоны испарения, но, за счет предварительного плавления большой части пластика при помощи источника лазерного излучения, предназначенного для плавления пластика, и концентрирования излучения источника лазерного излучения, предназначенного для разрушения пластика, в небольшой зоне расплавленного пластика для его разрушения, можно создавать зону соединения с высокой прочностью в требуемом месте.

[0006] Кроме того, в Патентном документе 2 описан способ соединения пластикового элемента и металлического элемента за счет воздействия лазерным лучом на их соединяемые поверхности, в котором прижимают пластиковый элемент и металлический элемент друг к другу при помощи прижимающего элемента, установленного со стороны металлического элемента и имеющего большую степень поглощения светового излучения, и воздействуют на прижимающий элемент лазером, чтобы обеспечить перенос тепла от этого элемента через металлический элемент в пластиковый для получения соединения пластикового элемента и металлического элемента, которое имеет высокие прочность и однородность.

[0007] Кроме того, в Патентном документе 3 указано, что предпочтительно прижимать верхнюю часть комбинированной детали при помощи стеклянного элемента и т.п., так как при соединении при помощи лазера термопластичного пластика и металла термические напряжения вызывают отслаивание пластика, и поэтому нельзя обеспечить превосходное соединение.

[0008] Кроме того, в Патентном документе 4 описана технология соединения двух заготовок при помощи лазера, при которой соединяемые части этих заготовок плотно прижимают друг к другу при помощи держателя, пропускающего лазерное излучение, чтобы не допустить деформирования и искажения геометрии этих заготовок.

[0009] При соединении пластикового элемента и CFRP-элемента используются технологии сварки за счет адгезионного связывания, вибрационной сварки, ультразвуковой сварки, сварки трением, сварки с использованием нагретой пластины и т.д. Например, в Патентном документе 5 говорится об использовании технологии сварки трением для соединения пластикового элемента и CFRP-элемента, в то время как в Патентном документе 6 говорится о применении технологии сварки с использованием нагретой пластины.

[0010] При соединении металлического элемента и CFRP-элемента применяются способ соединения элементов с использованием адгезива и т.п., способ механического соединения элементов с использованием болтов и т.п., способ создания мелкого рельефа на связываемой поверхности металлического элемента для соединения элементов за счет якорного эффекта и т.д. (см, Патентные документы 7 и 8).

[0011] В то же время, в качестве технологии для соединения металлического элемента и CFRP-элемента указано применение лазерного луча (см. Непатентный документ 1).

Перечень цитируемых источников

Патентные документы

[0012] Патентный документ 1: Опубликованный патент Японии № 2008-213156А

Патентный документ 2: Опубликованный патент Японии № 2013-216028А

Патентный документ 3: Опубликованный патент Японии № 2012-56308А

Патентный документ 4: патент Японии № 5305003

Патентный документ 5: Опубликованный патент Японии № 2010-516494А

Патентный документ 6: Опубликованный патент Японии № 2015-131394А

Патентный документ 7: Опубликованный патент Японии № 2011-073191А

Патентный документ 8: Опубликованный патент Японии № 06-101732А

Непатентные документы

[0013] Непатентный документ 1: Seiji Katayama and two others, Preprints of the National Meeting of Japan Welding Society, Vol. 86, 2010

Непатентный документ 2: Kazuhisa Mikame, Journal of the Japan Laser Processing Society, Vol. 14, No. 4, 2007, p. 211-215

Непатентный документ 3: Akihiko Tsuboi, Welding Technology, Vol. 53, 2005, p. 129-133

Сущность изобретения

Техническая проблема

[0014] Что касается соединения металла и пластика, технология, описанная в Патентном документе 1, позволяет легким и эффективным образом контролировать зону нагрева и температуру нагрева в пластике и позволяет получать зону соединения «металл-пластик», имеющую высокие прочность и однородность, поэтому является эффективной технологией соединения металла и пластика, но в примерах скорость соединения была 0,3 м/мин. При применении на практике желательно усовершенствование в плане увеличения скорости соединения. Технология, описанная в Патентном документе 2, является эффективной, так как она позволяет получить соединение пластика и металла, имеющее высокие прочность и однородность, при помощи лазера, без влияния поглощения светового излучения металлом, но скорость соединения не указана, хотя бы примерная. Технология, описанная в Патентном документе 3, обеспечивает скорость соединения 5 мм/с, поэтому нельзя сказать, что скорость является достаточно высокой в плане эффективности производства. В Патентном документе 4 не указана хотя бы примерная скорость соединения.

[0015] Для соединения пластикового элемента и CFRP-элемента используются технологии сварки за счет адгезионного связывания, вибрационной сварки, ультразвуковой сварки, сварки трением, сварки с использованием нагретой пластины и т.д. (см. Патентные документы 5 и 6). Однако, в случае технологии с использованием адгезива, требуется время на сушку и отверждение. Кроме того, отмечены такие проблемы, как испарение органических растворителей и другое повышенное негативное воздействие на окружающую среду. В случае технологий вибрационной сварки, ультразвуковой сварки и сварки трением, отмечена проблема в виде повреждения изделий из-за вибрации. Кроме того, в случае технологии сварки с использованием нагретой пластины, время соединения является небольшим, что делает ее подходящей для массового производства, и имеется небольшое повреждение из-за вибрации, но нагретую пластину приводят в непосредственный контакт с соединяемыми элементами, поэтому при удалении этой пластины имеется проблема, заключающаяся в прилипании к ней нагретого пластика, и возникают волокна.

[0016] С другой стороны, хотя это и не указано в патентных документах 5 и 6, технология лазерной сварки, используемая для соединения пластиков при помощи лазерного луча, представляет собой бесконтактный способ, при котором в результате истирания не возникают порошок и неровности и имеется небольшое повреждение изделий из-за вибрации и т.п., поэтому в последнее время все внимание сосредоточилось на ней.

[0017] Например, в Непатентных документах 2 и 3 указано, что один из соединяемых пластиковых элементов делают прозрачным, чтобы обеспечить прохождение через него лазерного излучения, делают другой из этих элементов поглощающим лазерное излучение (например, пластиковый элемент, в состав которого введена сажа и т.п.), накладывают два элемента друг на друга и воздействуют лазерным лучом со стороны прозрачного элемента, чтобы расплавить поглощающий элемент и соединить эти элементы.

[0018] Поэтому авторы изобретения провели эксперименты с использованием технологии лазерной сварки для соединения пластикового элемента и CFRP-элемента. Если говорить конкретно, они наложили друг на друга пластиковый элемент, обеспечивающий прохождение лазерного излучения, и CFRP-элемент, обеспечивающий поглощение лазерного излучения, сократили время, требующееся для их соединения, за счет повышения выходной мощности лазера и воздействовали лазерным лучом со стороны пластикового элемента, при этом материал пластикового элемента испарялся, и испарившиеся компоненты пластика создавали препятствия лазерному лучу, в результате чего мощность лазера уменьшалась, и не удавалось получить комбинированный элемент, имеющий целевую прочность.

[0019] Для соединения металлического элемента и CFRP-элемента предлагаются способ соединения элементов с использованием адгезива и т.п., способ механического соединения элементов с использованием болтов и т.п., способ создания мелкого рельефа на связываемой поверхности металлического элемента для соединения элементов за счет якорного эффекта и т.д. (Патентные документы 7 и 8). Однако, как рассмотрено выше, в способе, в котором используется адгезив, требуется время на сушку и отверждение. Кроме того, отмечены такие проблемы, как испарение органических растворителей и другое повышенное негативное воздействие на окружающую среду. Помимо этого, в способе механического соединения элементов необходимы крепежные элементы. В плане повышения экономии, пригодности к переработке и т.д. предпочтительным является способ непосредственного соединения металлического элемента и CFRP-элемента. Кроме того, в случае способа соединения элементов за счет якорного эффекта, в дополнение к этапу соединения, становится необходимым этап создания рельефа на соединяемых поверхностях. Желательно усовершенствование в плане увеличения производительности.

[0020] Технология, описанная в Непатентном документе 1, является эффективной при соединении металлического элемента и CFRP-элемента, но скорость соединения была 5 мм/с (0,3 м/мин). При применении на практике желательно усовершенствование в плане повышения скорости соединения. Если, исходя из этого, повышать выходную мощность лазера при соединении элементов с целью повышения скорости соединения, иногда не удается обеспечить достаточную прочность соединения.

[0021] Учитывая такую ситуацию, задачей настоящего изобретения является предложить способ соединения металлического элемента и пластикового элемента, способ соединения CFRP-элемента и пластикового элемента и способ соединения металлического элемента и CFRP-элемента через пластиковый элемент и, в частности, способ соединения элементов, позволяющий соединять их с более высокой скоростью и получить комбинированный элемент, имеющий превосходную прочность соединения.

Устранение проблемы

[0022] Авторы изобретения тщательно изучили способы устранения этой проблемы. Чтобы соединить металлический элемент и пластиковый элемент, CFRP-элемент и пластиковый элемент и металлический элемент и CFRP-элемент через пластиковый элемент с высокой скоростью, они провели эксперименты с соединением этих элементов при повышении выходной мощности лазера. Однако при повышении выходной мощности увеличивается степень испарения пластика, и испарившиеся компоненты пластика создают препятствия лазерному лучу, в результате чего теряется мощность лазера, поэтому соединение не происходит в достаточной степени, и целевая прочность не обеспечивается.

[0023] В результате авторы настоящего изобретения обнаружили, что при соединении пластикового элемента и металлического элемента или соединении пластикового элемента и CFRP-элемента с наложением стеклянного элемента со стороны пластикового элемента, облучаемой лазером, и воздействием лазерным лучом со стороны пластикового элемента через стеклянный элемент, испарившиеся компоненты пластика выбрасываются, не попадая на путь прохождения лазерного луча, и элементы можно соединять без потери мощности лазера. Кроме того, они обнаружили, что при высокой скорости в зоне соединения можно обеспечивать целевую прочность материала.

[0024] Кроме того, при соединении металлического элемента и CFRP-элемента у них родилась идея расположить промежуточный элемент, состоящий из пластика (ниже иногда называемый просто «промежуточным элементом») в качестве связующего слоя между этими элементами.

[0025] Сначала, при соединении CFRP-элемента и промежуточного элемента, они накладывали стеклянный элемент со стороны промежуточного элемента, облучаемой лазером, и воздействовали лазерным лучом со стороны промежуточного элемента через стеклянный элемент. В результате они обнаружили, что при воздействии лазерным лучом испарившиеся компоненты пластика выбрасываются, не попадая на путь прохождения лазерного луча, и можно обеспечить достаточную степень соединения элементов даже при увеличении выходной мощности лазера (при соединении с высокой скоростью).

[0026] Затем авторы изобретения обнаружили, что, если наложить металлический элемент на CFRP-элемент, с которым соединен промежуточный элемент, повысить выходную мощность лазера и для соединения элементов воздействовать лазерным лучом со стороны металлического элемента, можно получить комбинированный элемент, состоящий из металлического элемента и CFRP-элемента, который имеет достаточную прочность соединения.

[0027] Помимо этого, при соединении металлического элемента и CFRP-элемента, авторы изобретения накладывали промежуточный элемент, состоящий из пластика, и указанный выше металлический элемент в указанном порядке на CFRP-элемент и воздействовали лазерным лучом со стороны металлического элемента. В результате они обнаружили, что всего лишь за один проход при воздействии лазерным лучом с целью нагрева металлического элемента и плавления промежуточного элемента за счет проведения выделившегося тепла металлический элемент и CFRP-элемент соединяются через промежуточный элемент.

[0028] Настоящее изобретение было создано на основе указанной выше обнаруженной информации и его сущностью является следующее:

(1) Способ соединения металлического элемента и пластикового элемента путем наложения этих элементов друг на друга и их соединения за счет воздействия лазерным лучом со стороны пластикового элемента, содержащий следующие этапы: накладывают пластиковый элемент и стеклянный элемент, через который будет проходить лазерный луч, в указанном порядке на металлический элемент; и воздействуют лазерным лучом со стороны пластикового элемента через стеклянный элемент на зону соединения, в которой металлический элемент и пластиковый элемент наложены друг на друга, для их соединения со скоростью от 0,5 до 5,0 м/мин.

(2) Способ соединения пластикового элемента, армированного углеродным волокном, и пластикового элемента путем наложения этих элементов друг на друга и их соединения за счет воздействия лазерным лучом со стороны пластикового элемента, содержащий следующие этапы: накладывают пластиковый элемент и стеклянный элемент, через который будет проходить лазерный луч, в указанном порядке на пластиковый элемент, армированный углеродным волокном; и воздействуют лазерным лучом со стороны пластикового элемента через стеклянный элемент на зону соединения, в которой пластиковый элемент, армированный углеродным волокном, и пластиковый элемент наложены друг на друга, для их соединения со скоростью от 0,5 до 5,0 м/мин.

(3) Способ соединения металлического элемента и пластикового элемента, армированного углеродным волокном, путем соединения этих элементов через промежуточный элемент, выполненный из пластика, за счет воздействия лазерным лучом, содержащий следующие этапы: соединяют пластиковый элемент, армированный углеродным волокном, и промежуточный элемент, выполненный из пластика, через который проходит лазерный луч; и затем соединяют промежуточный элемент и металлический элемент, причем, при соединении пластикового элемента, армированного углеродным волокном, и промежуточного элемента, накладывают промежуточный элемент и стеклянный элемент в указанном порядке на пластиковый элемент, армированный углеродным волокном, и воздействуют лазерным лучом со стороны промежуточного элемента через стеклянный элемент на зону соединения, в которой пластиковый элемент, армированный углеродным волокном, и промежуточный элемент наложены друг на друга, для их соединения со скоростью от 0,5 до 5,0 м/мин, и, при соединении промежуточного элемента и металлического элемента, накладывают металлический элемент на поверхность промежуточного элемента и воздействуют лазерным лучом на поверхность металлического элемента в зоне соединения для нагрева металлического элемента и соединения этих элементов со скоростью от 0,5 до 5,0 м/мин.

(4) Способ соединения металлического элемента и пластикового элемента, армированного углеродным волокном, путем соединения этих элементов через промежуточный элемент, выполненный из пластика, за счет воздействия лазерным лучом в одном проходе, содержащий следующие этапы: накладывают промежуточный элемент и металлический элемент в указанном порядке на пластиковый элемент, армированный углеродным волокном; и воздействуют лазерным лучом со стороны металлического элемента на зону соединения, в которой металлический элемент, пластиковый элемент, армированный углеродным волокном, и промежуточный элемент наложены друг на друга, для их соединения со скоростью от 0,5 до 5,0 м/мин за один проход.

Преимущества при осуществления изобретения

[0029] Согласно первому аспекту настоящего изобретения, пластиковый элемент и стеклянный элемент накладывают на металлический элемент и воздействуют лазерным лучом со стороны пластикового элемента для соединения элементов, в результате можно не допустить создания испарившимися компонентами пластика препятствий лазерному лучу и соединять металлический элемент и пластиковый элемент с высокой скоростью, используя лазер с высокой выходной мощностью. Кроме того, так как лазерным лучом воздействуют со стороны пластикового элемента, не допускаются нагрев металлического элемента до очень высокой температуры и итоговое изменение его характеристик.

[0030] Согласно второму аспекту настоящего изобретения, пластиковый элемент и стеклянный элемент накладывают на CFRP-элемент и воздействуют лазерным лучом со стороны пластикового элемента для соединения элементов, в результате можно не допустить создания испарившимися компонентами пластика препятствий лазерному лучу, получить комбинированный элемент с превосходной прочностью соединения и соединять CFRP-элемент и пластиковый элемент с высокой скоростью, используя лазер с высокой выходной мощностью.

[0031] Согласно третьему аспекту настоящего изобретения, между металлическим элементом и CFRP-элементом располагают промежуточный элемент, выполненный из пластика, и элементы соединяют при помощи лазера, в результате можно получить комбинированный элемент с превосходной прочностью соединения, и металлический элемент и CFRP-элемент можно соединять с высокой скоростью, используя лазер с высокой выходной мощностью.

[0032] Согласно четвертому аспекту настоящего изобретения, между металлическим элементом и CFRP-элементом располагают промежуточный элемент, выполненный из пластика, и элементы соединяют при помощи лазера за один проход, в результате можно получить комбинированный элемент с превосходной прочностью соединения, и металлический элемент и CFRP-элемент можно соединять с высокой скоростью, используя лазер с высокой выходной мощностью. В дополнение к этому, достаточно одного этапа сварки, в результате также обеспечивается снижение трудоемкости и затрат.

Краткое описание чертежей

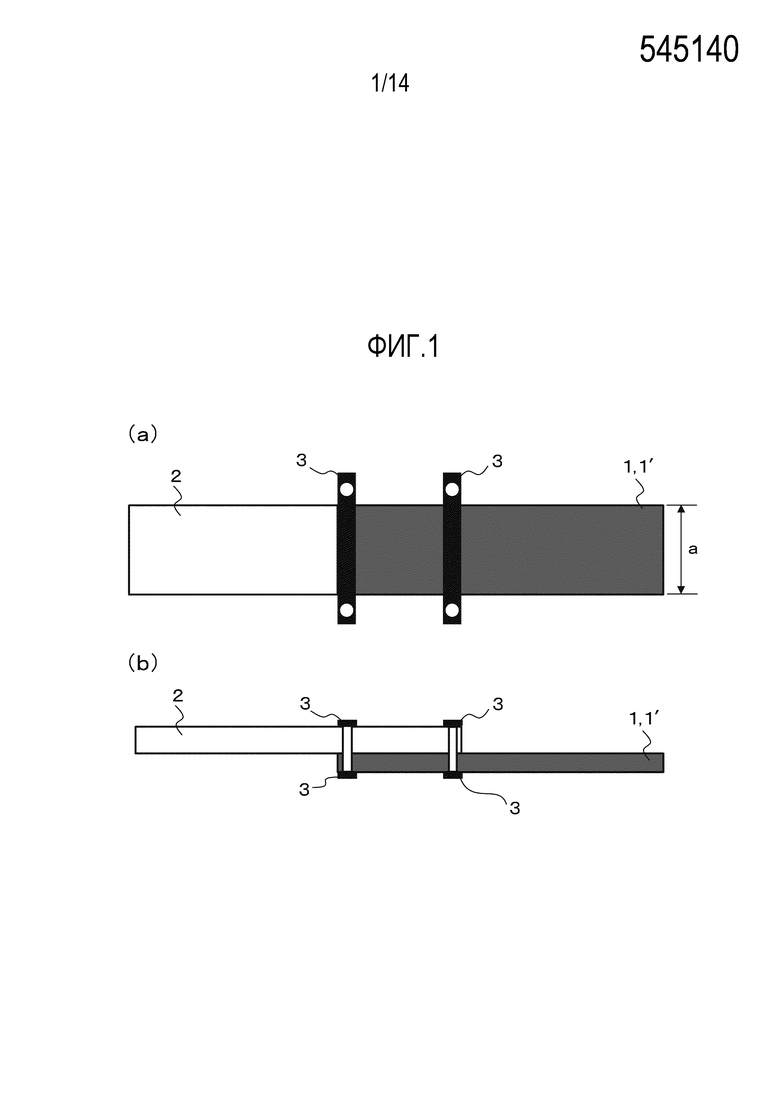

[0033] На Фиг.1А и 1В показаны соединяемые элементы, которые использованы для тестового соединения. На Фиг.1А приведен вид соединяемых элементов сверху, а на Фиг.1В приведен вид соединяемых элементов сбоку.

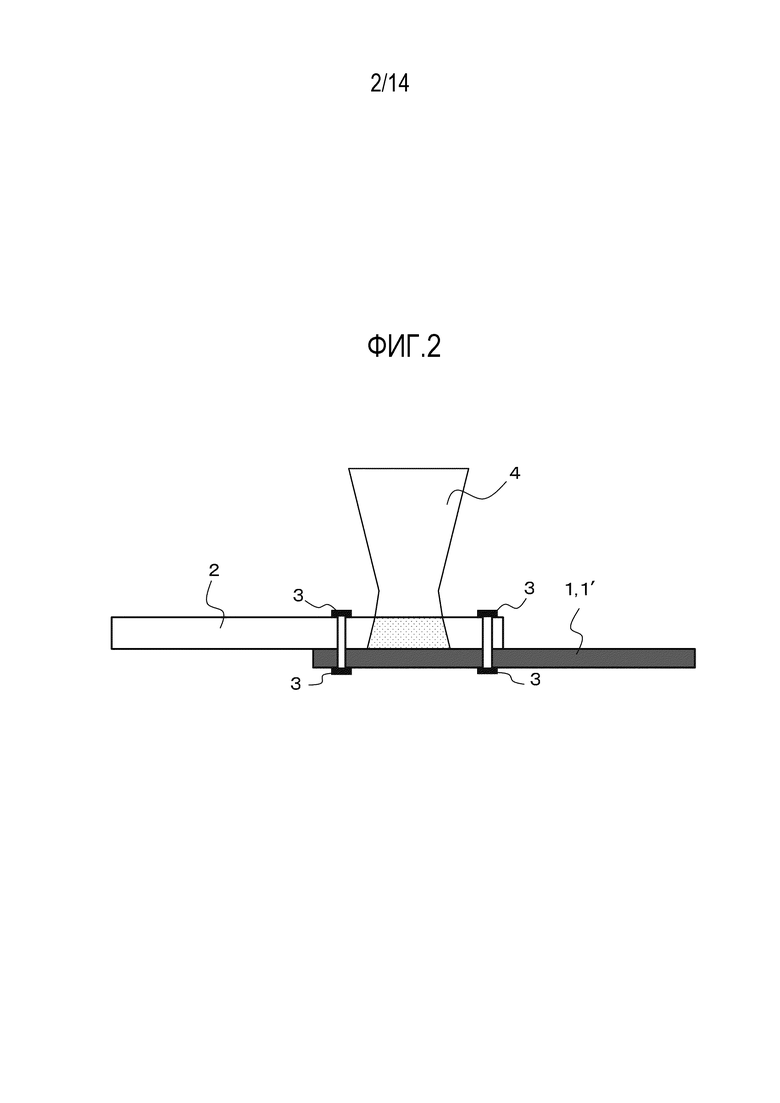

На Фиг.2 показано повышение выходной мощности лазера при соединении металлического элемента или CFRP-элемента с пластиковым элементом.

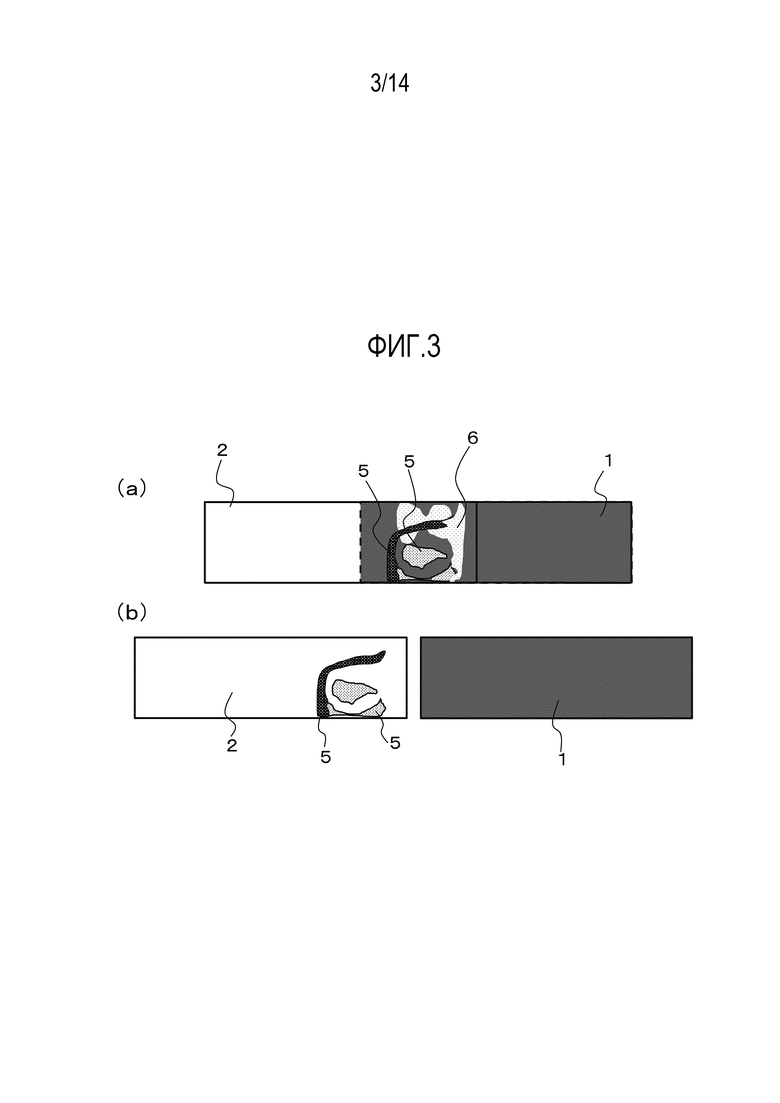

На Фиг.3А и 3В приведен вид испытательного образца до и после испытания на растяжение, проводимого после соединения металлического элемента и пластикового элемента. На Фиг.3А приведен вид до испытания на растяжение, проводимого после соединения, а на Фиг.3В приведен вид после испытания на растяжение.

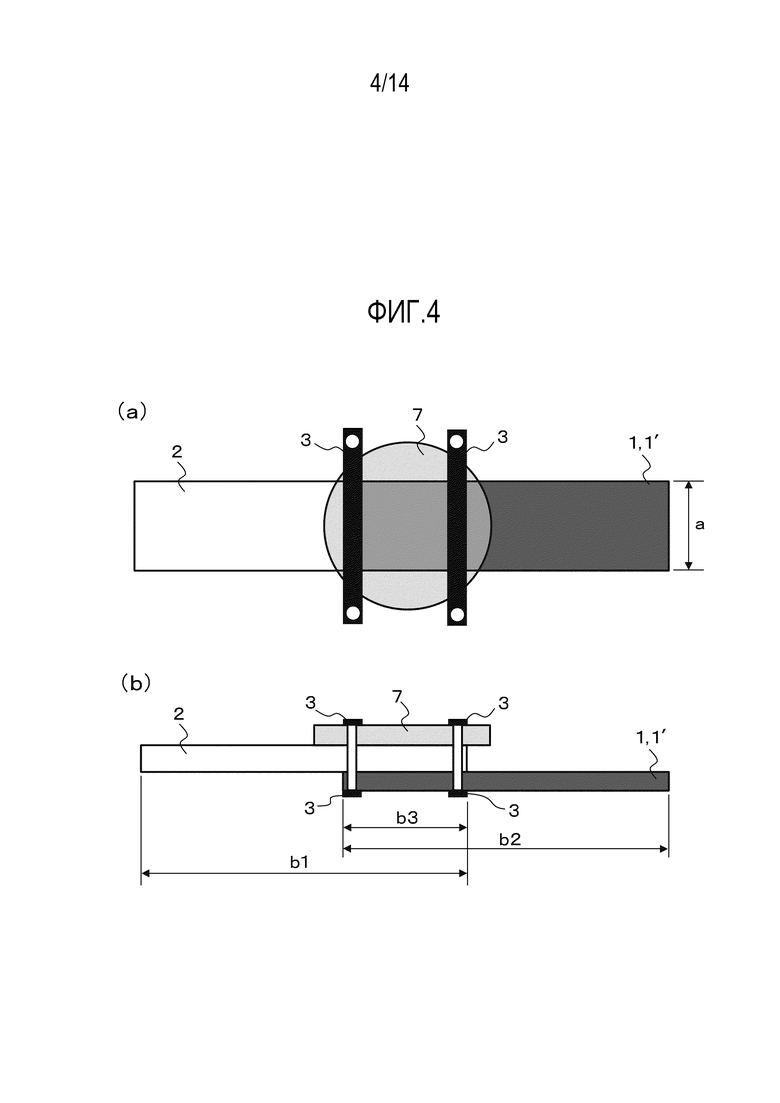

На Фиг.4А и 4В показаны соединяемые элементы с наложенной стеклянной пластиной, которая используется для тестового соединения металлического элемента или CFRP-элемента с пластиковым элементом. На Фиг.4А приведен вид соединяемых элементов сверху, а на Фиг.4В приведен вид соединяемых элементов сбоку.

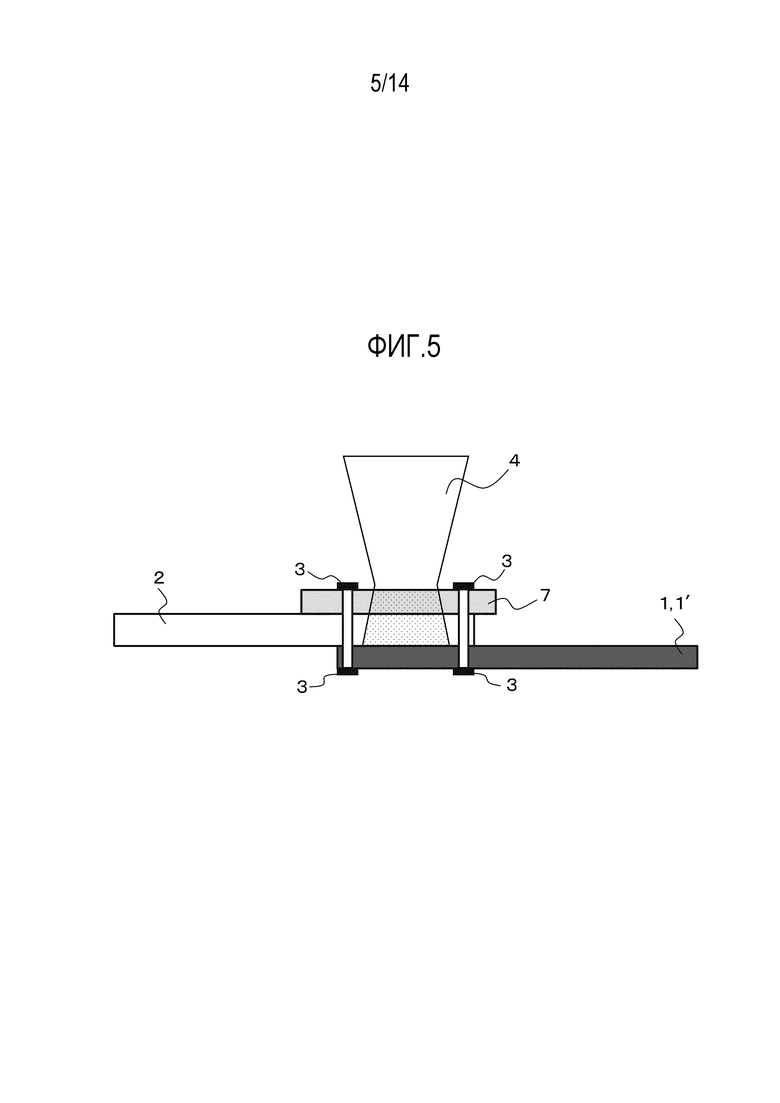

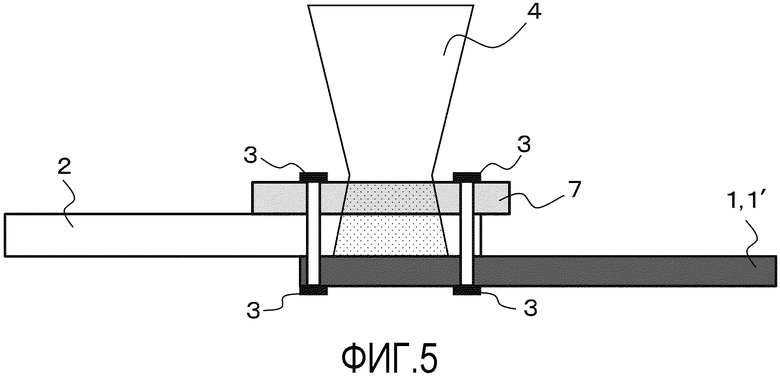

На Фиг.5 показаны наложение друг на друга металлического элемента или CFRP-элемента, пластикового элемента и стеклянного элемента и повышение выходной мощности лазера при соединении металлического элемента и пластикового элемента.

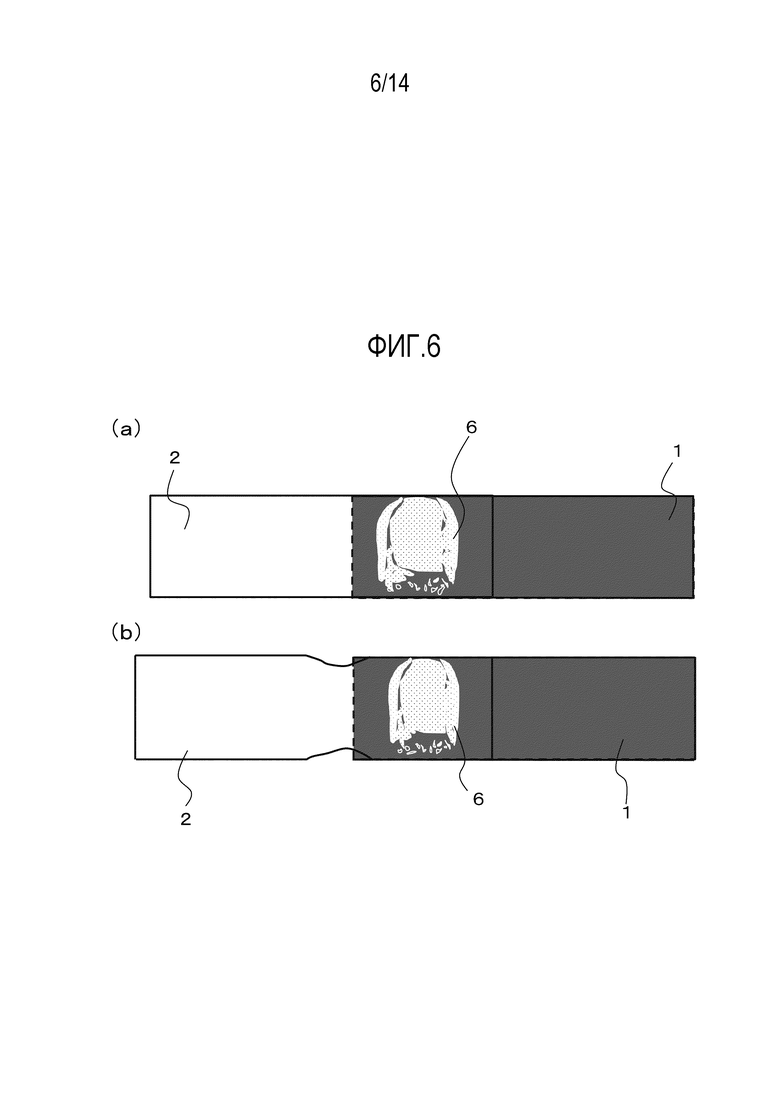

На Фиг.6А и 6В приведен вид испытательного образца до и после испытания на растяжение, проводимого после соединения металлического элемента и пластикового элемента. На Фиг.6А приведен вид до испытания на растяжение, проводимого после соединения, а на Фиг.6В приведен вид после испытания на растяжение.

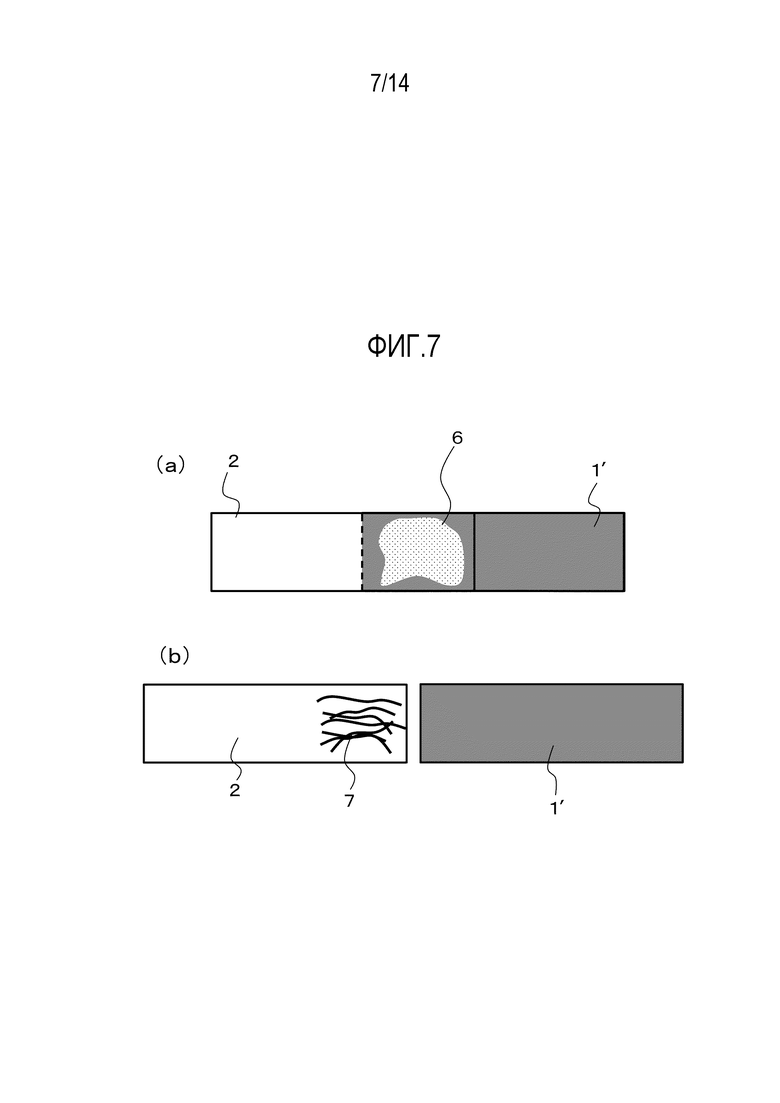

На Фиг.7А и 7В приведен вид испытательного образца до и после испытания на растяжение, проводимого после соединения CFRP-элемента и пластикового элемента. На Фиг.7А приведен вид до испытания на растяжение, проводимого после соединения, а на Фиг.7В приведен вид после испытания на растяжение.

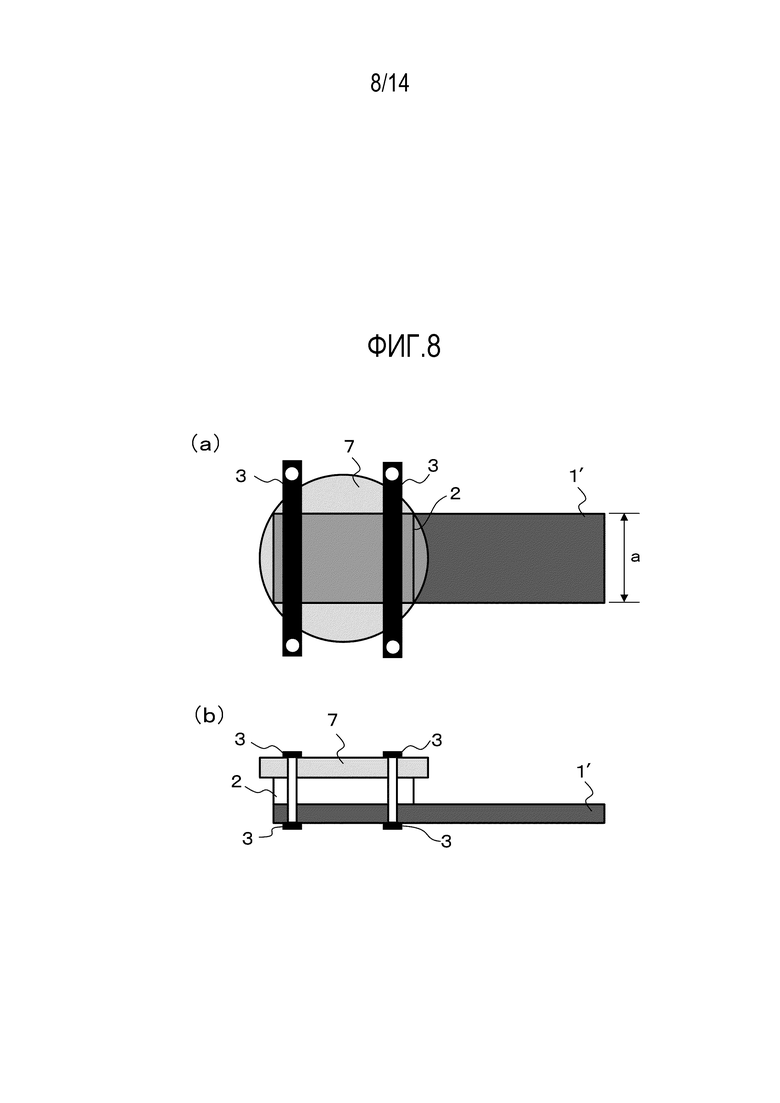

На Фиг.8А и 8В показаны соединяемые элементы, представляющие собой CFRP-элемент и промежуточный элемент, состоящий из пластика. На Фиг.8А приведен вид соединяемых элементов сверху, а на Фиг.8В приведен вид соединяемых элементов сбоку.

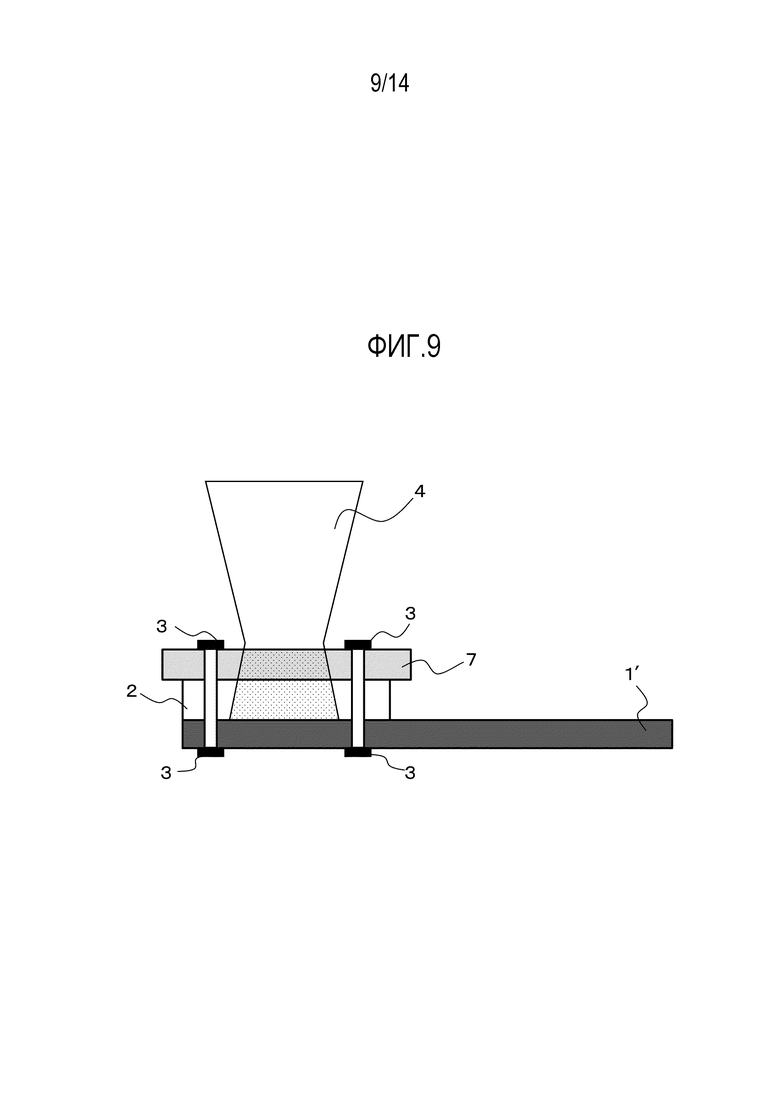

На Фиг.9 показано соединение CFRP-элемента и промежуточного элемента.

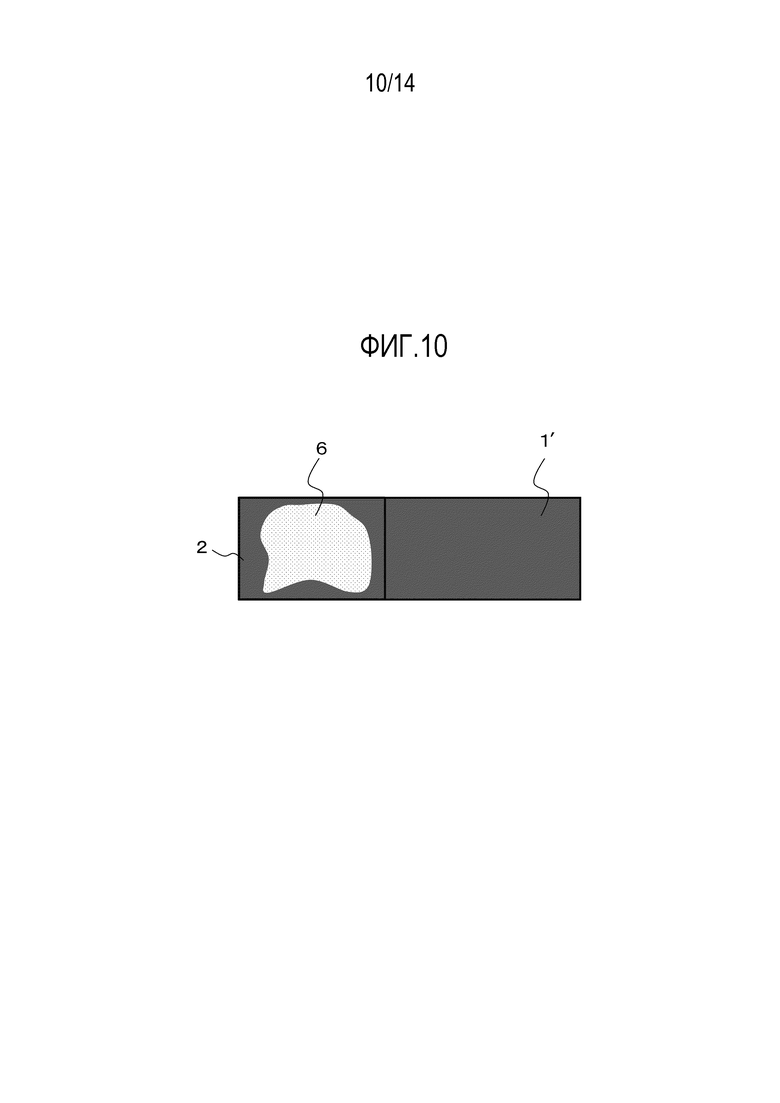

На Фиг.10 показан CFRP-элемент, с которым соединен промежуточный элемент.

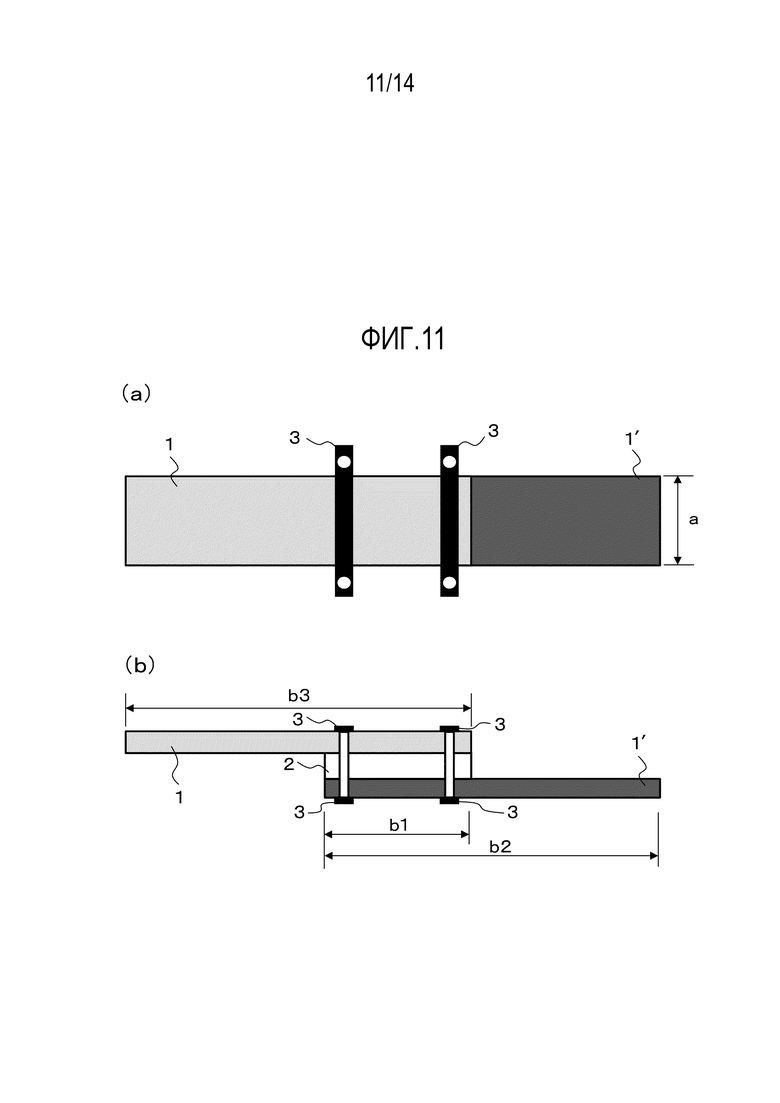

На Фиг.11А и 11В показаны соединяемые элементы, представляющие собой металлический элемент, промежуточный элемент и CFRP-элемент. На Фиг.11А приведен вид соединяемых элементов сверху, а на Фиг.11В приведен вид соединяемых элементов сбоку.

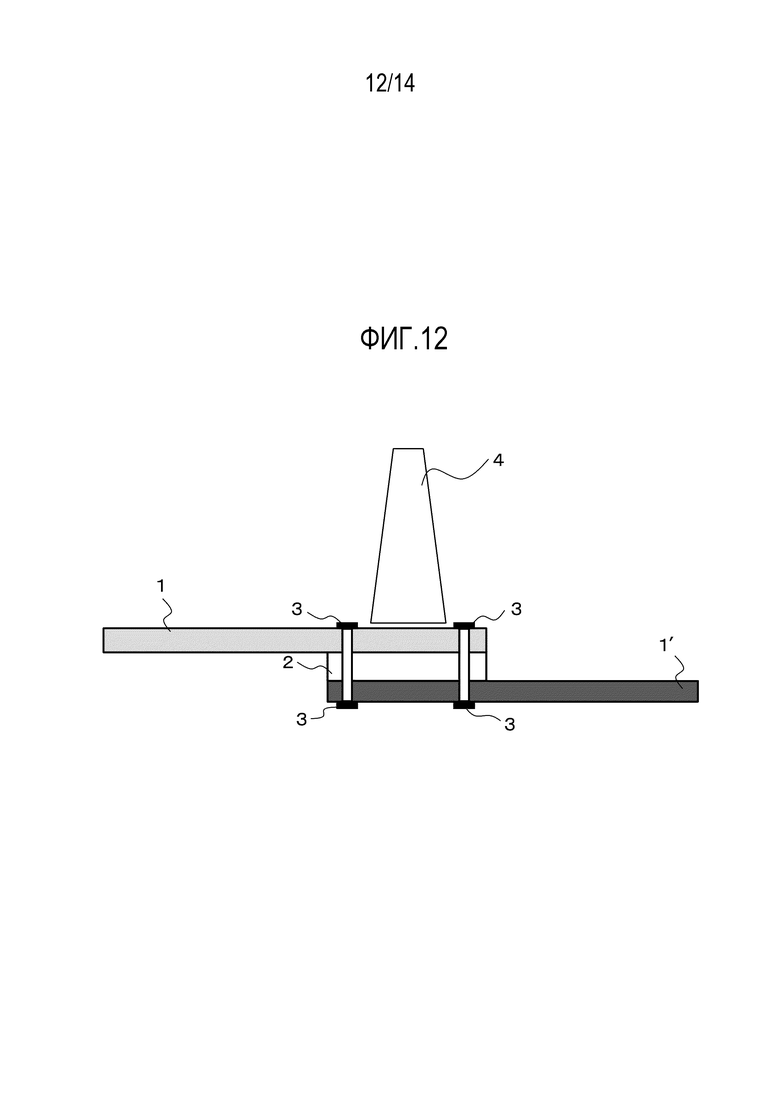

На Фиг.12 показано соединение CFRP-элемента и металлической пластины через промежуточный элемент.

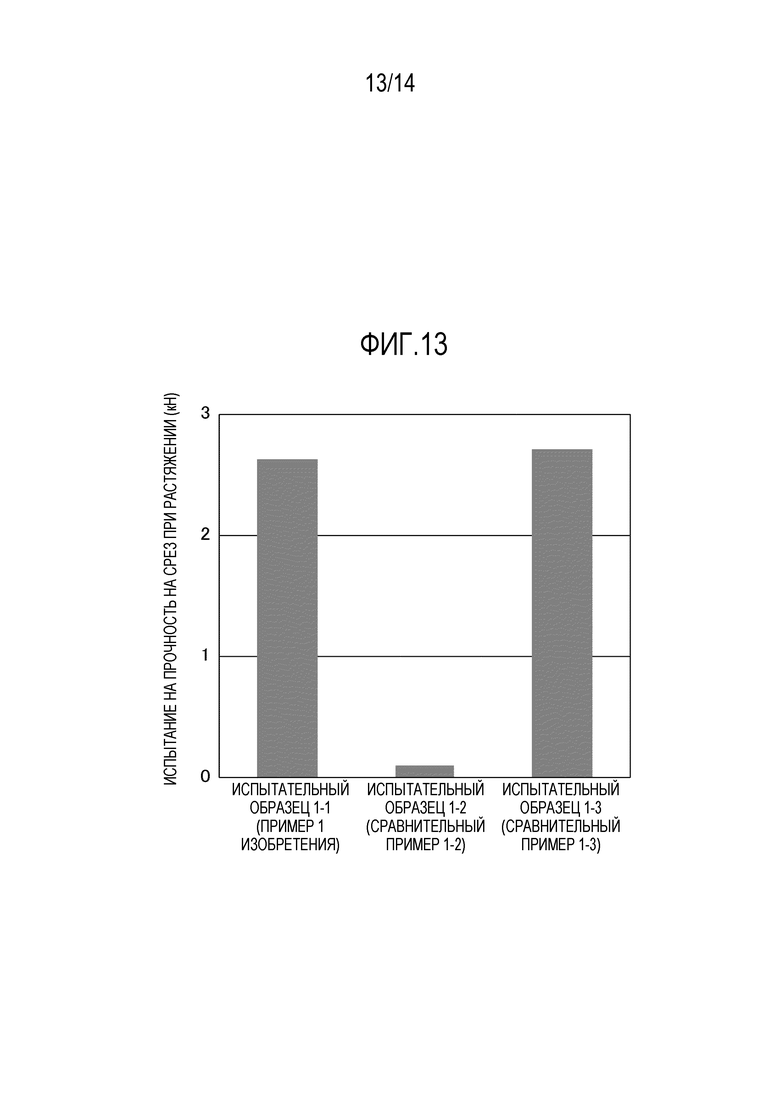

На Фиг.13 приведена прочность на срез при растяжении для испытательного образца, состоящего из соединенных металлического элемента и пластикового элемента.

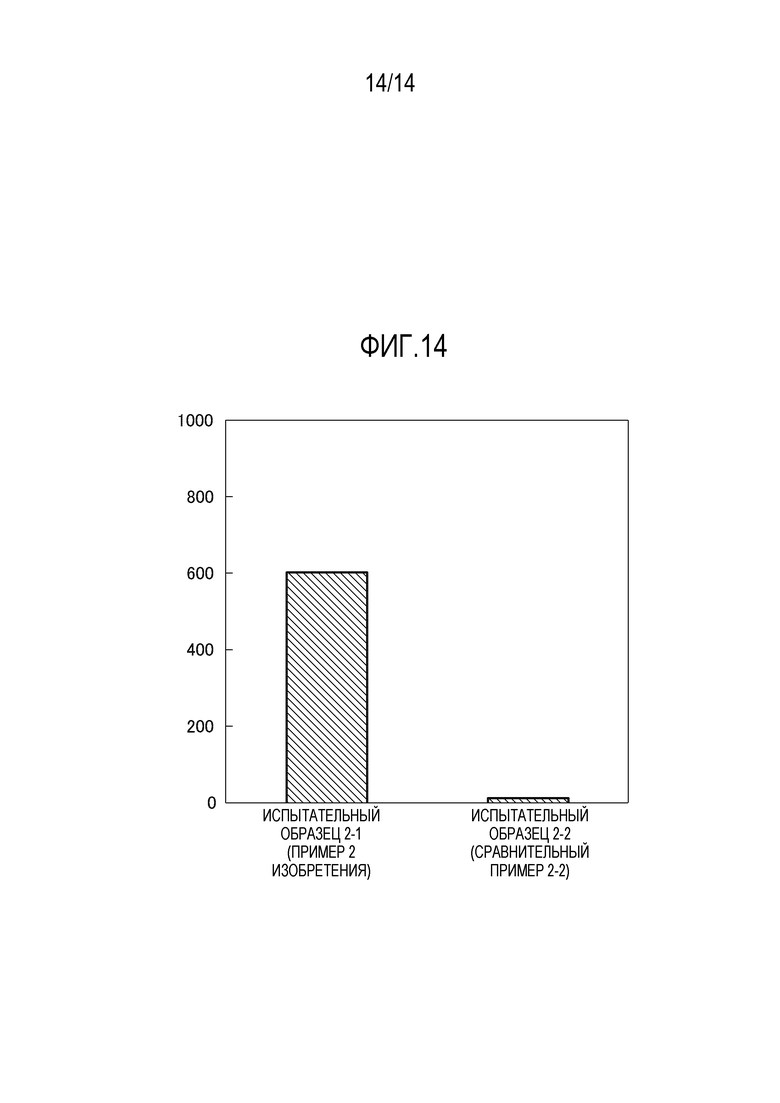

На Фиг.14 приведена прочность на срез при растяжении для испытательного образца, состоящего из соединенных CFRP-элемента и пластикового элемента.

Подробное описание вариантов осуществления изобретения

[0034] Согласно первому аспекту настоящего изобретения, а именно, способу соединения металлического элемента и пластикового элемента (ниже иногда также называемому «способом соединения по первому аспекту настоящего изобретения»), пластиковый элемент и стеклянный элемент накладывают в указанном порядке на металлический элемент и через стеклянный элемент воздействуют лазером на поверхность пластикового элемента, контактирующую с этим стеклянным элементом, для соединения металлического элемента и пластикового элемента со скоростью от 0,5 м/мин до 5,0 м/мин. Далее будут описаны процесс исследования, приведшего к созданию способа соединения по первому аспекту настоящего изобретения, и этот способ.

[0035] Металлический элемент и пластиковый элемент при помощи лазера желательно соединять с высокой скоростью. Поэтому, для соединения металлического элемента и пластикового элемента, авторы изобретения провели эксперименты по соединению этих элементов с высокой скоростью за счет повышения выходной мощности лазера и воздействия лазерным лучом со стороны пластикового элемента.

[0036] На Фиг.1А и 1В показаны соединяемые элементы, которые использованы для тестового соединения. На Фиг.1А приведен вид соединяемых элементов сверху, а на Фиг.1В приведен вид соединяемых элементов сбоку. Как показано на Фиг.1А и 1В, для получения соединяемых элементов на область стальной пластины 1 наложена область элемента из полиэтилентерефталата (РЕТ), служащего пластиковым элементом 2. Для обеспечения плотного контакта стальной пластины 1 и пластикового элемента 2 и их скрепления с интервалом, делающим возможным воздействие лазерным лучом, использовались два зажима 3.

[0037] На Фиг.2 показан процесс соединения металлического элемента и пластикового элемента за счет повышения выходной мощности лазера. По аналогии с Фиг.1В, на Фиг.2 приведен вид соединяемых элементов сбоку и показано соединение стальной пластины 1 и пластикового элемента 2, представляющих собой соединяемые элементы, которые наложены друг на друга и скреплены с получением плотного контакта, за счет воздействия лазерным лучом 4 со стороны пластикового элемента 2. Лазерный луч 4 создавался полупроводниковым лазером, и выходная мощность лазера была задана равной 3 кВт. Кроме того, для получения испытательного образца, при соединении элементов направление перемещения лазерного луча совпадало с направлением по их ширине «а», показанным на Фиг.1 (на Фиг.2 - направление, перпендикулярное плоскости чертежа), и скорость соединения составляла 1,5 м/мин. Кроме того, при воздействии лазерным лучом 4 фокус линзы, фокусирующей этот луч, имел смещение +50 мм, то есть, находился на 50 мм выше поверхности стальной пластины 1, представляющей собой металлический элемент.

[0038] Кроме того, испытательный образец, полученный в результате соединения наложенных друг на друга элементов и имеющий ширину 30 мм, в состоянии «как есть» был подвергнут испытанию на срез при растяжении. На Фиг.3А и 3В приведен вид испытательного образца до и после испытания на растяжение, проводимого после соединения. На Фиг.3А приведен вид до испытания на растяжение, проводимого после соединения, а на Фиг.3В приведен вид после испытания на растяжение. Фиг.3А и 3В - это виды испытательного образца со стороны воздействия лазерным лучом, то есть, виды испытательного образца сверху, аналогичные приведенному на Фиг.1А. На Фиг.3А показана область пластикового элемента 2, которая наложена с верхней стороны на область стальной пластины 1 и находится со стороны наблюдателя.

[0039] Кроме того, испытательный образец из соединенных элементов, как показано на Фиг.3А, имеет расплавленные области 5, показанные черным или серым цветом, в которых поверхность пластикового элемента 2 расплавилась из-за воздействия лазером. Область 6 соединения в зоне наложения стальной пластины 1 и пластикового элемента 2 (область, показанная белым цветом и включающая пузырьки воздуха и окружающие их области) была очень небольшой. Кроме того, при проведении испытания на срез при растяжении испытательный образец разрушился с расслоением в зоне наложения. Как показано на Фиг.3В, стальная пластина 1 и пластиковый элемент 2 разделились.

[0040] Как предполагается, это связано с тем, что воздействие лазерным лучом, имеющим высокую мощность, вызывает испарение компонентов пластика, которые выбрасываются на путь прохождения лазерного луча и создают ему препятствия, что приводит к потере мощности лазера, в результате этого соединение не завершается, и целевая прочность не достигается. По этой причине полученный комбинированный элемент при испытании на срез при растяжении разрушался по границе раздела. Поэтому авторы изобретения изучили средства, позволяющие не допустить создания препятствий лазерному лучу компонентами, испаряющимися из пластикового элемента.

[0041] Чтобы предотвратить создание препятствий лазерному лучу компонентами, испаряющимися из пластикового элемента, достаточно предотвратить выброс испарившихся компонентов в направлении пути прохождения этого луча. У авторов изобретения родилась идея расположить стеклянный элемент, пропускающий лазерный луч, на стороне пластикового элемента, облучаемой лазером, чтобы испарившиеся компоненты пластика не выбрасывались на путь прохождения этого луча. Поэтому на соединяемые элементы, представляющие собой наложенные друг на друга металлический элемент и пластиковый элемент, был дополнительно наложен стеклянный элемент, и было выполнено тестовое соединение, аналогичное описанному выше.

[0042] На Фиг.4А и 4В показаны соединяемые элементы с наложенной стеклянной пластиной, которая используется для тестового соединения. На Фиг.4А приведен вид соединяемых элементов сверху, а на Фиг.4В приведен вид соединяемых элементов сбоку. Как показано на Фиг.4А, если смотреть сверху, для получения соединяемых элементов с верхней стороны на область стальной пластины 1 была наложена область элемента из полиэтилентерефталата (РЕТ), служащего пластиковым элементом 2. Кроме того, как показано на Фиг.4В, на ту поверхность пластикового элемента 2, входящего в число соединяемых элементов, которая не контактирует со стальной пластиной 1, был наложен стеклянный элемент 7 в форме пластины, таким образом, чтобы закрыть всю планируемую зону соединения. Для обеспечения плотного контакта стальной пластины 1, пластикового элемента 2 и стеклянного элемента 7 и их скрепления с интервалом, позволяющим воздействовать лазерным лучом, были использованы два зажима 3.

[0043] На Фиг.5 показаны наложение друг на друга металлического элемента, пластикового элемента и стеклянного элемента и повышение выходной мощности лазера при соединении металлического элемента и пластикового элемента. По аналогии с Фиг.4В, на Фиг.5 приведен вид соединяемых элементов сбоку и показано соединение стальной пластины 1, пластикового элемента 2 и стеклянного элемента 7, которые наложены друг на друга и скреплены с получением плотного контакта, за счет воздействия лазерным лучом 4 на зону соединения со стороны стеклянного элемента 7. Кроме того, для получения испытательного образца, при соединении элементов направление перемещения лазерного луча совпадало с направлением по их ширине «а», показанным на Фиг.4 (на Фиг.5 - направление, перпендикулярное плоскости чертежа), и условия соединения были теми же, что и при описанном выше тестовом соединении.

[0044] Кроме того, испытательный образец из соединенных элементов был подвергнут испытанию на срез при растяжении. На Фиг.6А и 6В приведен вид испытательного образца до и после испытания на растяжение, проводимого после соединения. На Фиг.6А приведен вид до испытания на растяжение, проводимого после соединения, а на Фиг.6В приведен вид после испытания на растяжение. Фиг.6А и 6В - это виды испытательного образца со стороны воздействия лазерным лучом, то есть, виды испытательного образца сверху, аналогичные приведенному на Фиг.4А. На Фиг.6А показана область пластикового элемента 2, которая наложена с верхней стороны на область стальной пластины 1 и находится со стороны наблюдателя.

[0045] Как показано на Фиг.6А, в испытательном образце из соединенных элементов была создана сплошная область 6 соединения (область, показанная белым цветом, включающая пузырьки воздуха и окружающие их области) с площадью, которая в два или более раз больше, чем в случае соединения стальной пластины 1 и пластикового элемента 2 без использования стеклянного элемента 7. Кроме того, как показано на Фиг.6В, в ходе испытания на срез при растяжении испытательный образец выдержал максимальную нагрузку, при этом часть основного материала пластикового элемента 2 растянулась, а область соединения осталась целостной. Таким образом, видно, что область 6 соединения обладает высокой прочностью.

[0046] Это обусловлено тем, что при расположении стеклянного элемента 7 с той стороны пластикового элемента 2, где на него воздействует лазерный луч 4, испарившиеся компоненты пластика выбрасываются за край стеклянного элемента 7, поэтому даже при воздействии лазерным лучом со стороны пластикового элемента испарившиеся компоненты больше не создают препятствий этому лучу. Таким образом, авторы изобретения обнаружили, что при наложении пластикового элемента и стеклянного элемента в указанном порядке на металлический элемент можно воздействовать лазером со стороны пластикового элемента и можно соединять элементы с высокой скоростью даже при повышении выходной мощности лазера. Кроме того, так как воздействие лазером для нагрева не выполняется со стороны металлического элемента, вероятность нагрева металлического элемента до высокой температуры и итогового изменения его характеристик является небольшой.

[0047] В результате описанного выше процесса исследования был обеспечен первый аспект настоящего изобретения, указанный выше в пункте (1). Ниже будут рассмотрены необходимые и предпочтительные условия для осуществления этого аспекта.

[0048] Согласно второму аспекту настоящего изобретения, а именно, способу соединения пластикового элемента, армированного углеродным волокном (CFRP) (ниже называемому «способом соединения по второму аспекту настоящего изобретения»), пластиковый элемент и стеклянный элемент накладывают в указанном порядке на CFRP-элемент и через стеклянный элемент воздействуют лазером на поверхность пластикового элемента, контактирующую с этим стеклянным элементом, для соединения CFRP-элемента и пластикового элемента со скоростью от 0,5 м/мин до 5,0 м/мин. Далее будут описаны процесс исследования, приведшего к созданию способа соединения по второму аспекту настоящего изобретения, и этот способ.

[0049] При соединении CFRP-элемента и пластикового элемента желательно использовать способ, обеспечивающий сокращение времени соединения и позволяющий получить комбинированный элемент, являющийся готовым изделием, с небольшим повреждением из-за вибрации и т.п. и превосходной прочностью соединения. Поэтому для соединения пластикового элемента и CFRP-элемента авторы изобретения провели эксперименты с использованием технологии лазерной сварки. Если говорить конкретно, они выполнили следующее тестовое соединение.

[0050] На Фиг.1А и 1В показаны соединяемые элементы, которые использованы для тестового соединения. На Фиг.1А приведен вид соединяемых элементов сверху, а на Фиг.1В приведен вид соединяемых элементов сбоку. Как показано на Фиг.1А и 1В, для получения соединяемых элементов на область CFRP-элемента 1' наложена область элемента из полиэтилентерефталата (РЕТ), служащего пластиковым элементом 2. Для обеспечения плотного контакта CFRP-элемента 1' и пластикового элемента 2 и их скрепления с интервалом, делающим возможным воздействие лазерным лучом, использовались два зажима 3.

[0051] На Фиг.2 показан процесс соединения CFRP-элемента и пластикового элемента. По аналогии с Фиг.1В, на Фиг.2 приведен вид соединяемых элементов сбоку и показано соединение CFRP-элемента 1' и пластикового элемента 2, представляющих собой соединяемые элементы, которые наложены друг на друга и скреплены с получением плотного контакта, за счет воздействия лазерным лучом 4 со стороны пластикового элемента 2. В данном случае CFRP-элемент 1' содержит углеродное волокно и поглощает лазерное излучение, а пластиковый элемент 2 пропускает лазерное излучение, поэтому из наложенных друг на друга пластикового элемента 2 и CFRP-элемента 1' первый находится со стороны воздействия лазерного луча.

[0052] Лазерный луч 4 создавался полупроводниковым лазером, и выходная мощность лазера была задана равной 3 кВт. Кроме того, для получения испытательного образца, при соединении элементов направление перемещения лазерного луча совпадало с направлением по их ширине «а», показанным на Фиг.1А и 1В (на Фиг.2 - направление, перпендикулярное плоскости чертежа), и скорость соединения составляла 1,5 м/мин. Кроме того, при воздействии лазерным лучом 4 фокус линзы, фокусирующей этот луч, имел смещение +50 мм, то есть, находился на 50 мм выше поверхности CFRP-элемента 1'.

[0053] Кроме того, испытательный образец, полученный в результате соединения наложенных друг на друга элементов и имеющий ширину 30 мм, в состоянии «как есть» был подвергнут испытанию на срез при растяжении, но, по существу, прочность не была обеспечена, и элементы отделились друг от друга. При обследовании испытательного образца после испытания на срез при растяжении были обнаружены следы расплавления основного материала (пластика) CFRP-элемента 1' из-за поглощения лазерного излучения содержащимися в нем углеродными волокнами и выделения ими тепла, а также расплавления части поверхности пластикового элемента 2 из-за проведения выделившегося тепла, но практически не удалось подтвердить соединение CFRP-элемента 1' и пластикового элемента 2 на границе их раздела, и не удалось получить комбинированный элемент с целевой прочностью.

[0054] Как предполагается, это связано с тем, что воздействие лазерным лучом, имеющим высокую мощность, вызывает испарение компонентов пластика, которые выбрасываются на путь прохождения лазерного луча и создают ему препятствия, что приводит к потере мощности лазера, в результате этого соединение не завершается, и целевая прочность не достигается. По этой причине полученный комбинированный элемент при испытании на срез при растяжении разделялся на составляющие части. Поэтому авторы изобретения изучили средства, позволяющие не допустить создания препятствий лазерному лучу компонентами, испаряющимися из пластикового элемента.

[0055] Чтобы предотвратить создание препятствий лазерному лучу компонентами, испаряющимися из пластикового элемента, достаточно предотвратить выброс испарившихся компонентов в направлении пути прохождения этого луча. У авторов изобретения родилась идея расположить стеклянный элемент, пропускающий лазерный луч, на стороне пластикового элемента, облучаемой лазером, чтобы испарившиеся компоненты пластика не выбрасывались на путь прохождения этого луча. Поэтому на соединяемые элементы, представляющие собой наложенные CFRP-элемент и пластиковый элемент, был дополнительно наложен стеклянный элемент, и было выполнено тестовое соединение, аналогичное описанному выше.

[0056] На Фиг.4А и 4В показаны соединяемые элементы с наложенной стеклянной пластиной, которая используется для тестового соединения. На Фиг.4А приведен вид соединяемых элементов сверху, а на Фиг.4В приведен вид соединяемых элементов сбоку. Как показано на Фиг.4А, если смотреть сверху, для получения соединяемых элементов с верхней стороны на область CFRP-элемента 1' была наложена область элемента из полиэтилентерефталата (РЕТ), служащего пластиковым элементом 2. Кроме того, как показано на Фиг.4В, на ту поверхность пластикового элемента 2, входящего в число соединяемых элементов, которая не контактирует с CFRP-элементом 1', был наложен стеклянный элемент 7 в форме пластины, таким образом, чтобы закрыть всю планируемую зону соединения. Для обеспечения плотного контакта CFRP-элемента 1', пластикового элемента 2 и стеклянного элемента 7 и их скрепления с интервалом, позволяющим воздействовать лазерным лучом, были использованы два зажима 3. CFRP-элемент 1' может состоять из пяти уложенных друг на друга, предварительно пропитанных пластин, в каждой из которых волокна проходят в одном направлении, и каждую из которых получают путем пропитки углеродных волокон, содержащих в качестве основы полиакрилонитрил (PAN), эпоксидной смолой, отверждаемой при 130°С, причем в этих пластинах волокна проходят в направлениях 0°, 90°, 0°, 90° и 0°.

[0057] На Фиг.5 показаны наложение друг на друга CFRP-элемента, пластикового элемента и стеклянного элемента и соединение CFRP-элемента и пластикового элемента. По аналогии с Фиг.4В, на Фиг.5 приведен вид соединяемых элементов сбоку и показано соединение CFRP-элемента 1', пластикового элемента 2 и стеклянного элемента 7, которые наложены друг на друга и скреплены с получением плотного контакта, за счет воздействия лазерным лучом 4 на зону соединения со стороны стеклянного элемента 7. Кроме того, для получения испытательного образца, при соединении элементов направление перемещения лазерного луча совпадало с направлением по их ширине «а», показанным на Фиг.4А и 4В (на Фиг.5 - направление, перпендикулярное плоскости чертежа), и условия соединения были теми же, что и при описанном выше тестовом соединении.

[0058] Кроме того, испытательный образец из соединенных элементов был подвергнут испытанию на срез при растяжении. На Фиг.7А и 7В приведен вид испытательного образца до и после испытания на растяжение, проводимого после соединения. На Фиг.7А приведен вид до испытания на растяжение, проводимого после соединения, а на Фиг.7В приведен вид после испытания на растяжение. Фиг.7А и 7В - это виды испытательного образца со стороны воздействия лазерным лучом, то есть, виды испытательного образца сверху, аналогичные виду, приведенному на Фиг.4А. На Фиг.7А показана область пластикового элемента 2, которая наложена с верхней стороны на область CFRP-элемента 1' и находится со стороны наблюдателя.

[0059] Как показано на Фиг.7А, в испытательном образце из соединенных элементов была создана сплошная область 6 соединения (область, показанная белым цветом). Кроме того, как показано на Фиг.7В, в ходе испытания на срез при растяжении в испытательном образце произошло разделение CFRP-элемента 1' и пластикового элемента 2 по границе раздела, но углеродные волокна 17, содержащиеся в CFRP-элементе 1', остались связанными с пластиковым элементом 2, то есть, область 6 соединения обладала высокой прочностью.

[0060] Это обусловлено тем, что при расположении стеклянного элемента 7 с той стороны пластикового элемента 2, где на него воздействует лазерный луч 4, испарившиеся компоненты пластика выбрасываются за край стеклянного элемента 7, поэтому даже при воздействии лазерным лучом со стороны пластикового элемента испарившиеся компоненты больше не создают препятствий этому лучу. Таким образом, авторы изобретения обнаружили, что при наложении пластикового элемента и стеклянного элемента в указанном порядке на CFRP-элемент 1' можно воздействовать лазером со стороны пластикового элемента и можно соединять элементы с высокой скоростью за счет повышения выходной мощности лазера.

[0061] В результате описанного выше процесса исследования был обеспечен второй аспект настоящего изобретения, указанный выше в пункте (2). Ниже будут рассмотрены необходимые и предпочтительные условия для осуществления этого аспекта.

[0062] Способ соединения металлического элемента и пластикового элемента, армированного углеродным волокном (CFRP), соответствующий третьему аспекту настоящего изобретения (ниже называемый «способом соединения по третьему аспекту настоящего изобретения») представляет собой способ, содержащий следующие этапы: (а) сначала воздействуют лазерным лучом для соединения CFRP-элемента и промежуточного элемента, изготовленного из пластика, со скоростью от 0,5 м/мин до 5,0 м/мин и (b) затем воздействуют лазерным лучом для соединения металлического элемента и промежуточного элемента со скоростью от 0,5 м/мин до 5,0 м/мин.

[0063] Кроме того, на этапе (а) накладывают промежуточный элемент и стеклянный элемент в указанном порядке на CFRP-элемент и через стеклянный элемент воздействуют лазерным лучом на поверхность промежуточного элемента, контактирующую с этим стеклянным элементом, для соединения CFRP-элемента и промежуточного элемента, и на этапе (b) накладывают друг на друга металлический элемент и промежуточный элемент и воздействуют лазерным лучом со стороны этого металлического элемента для нагрева металлического элемента и его соединения с промежуточным элементом.

[0064] Далее со ссылкой на чертежи будет подробно рассмотрена базовая конфигурация способа соединения по третьему аспекту настоящего изобретения.

[0065] (а) Соединение CFRP-элемента и промежуточного элемента, изготовленного из пластика

Сначала промежуточный элемент, выполненный из пластика, и стеклянный элемент накладывают в указанном порядке на CFRP-элемент и воздействуют лазерным лучом через стеклянный элемент на поверхность промежуточного элемента, контактирующую со стеклянным элементом, для соединения CFRP-элемента и промежуточного элемента.

[0066] На Фиг.8А и 8В показаны соединяемые элементы, представляющие собой CFRP-элемент и промежуточный элемент, выполненный из пластика. На Фиг.8А приведен вид соединяемых элементов сверху, а на Фиг.8В приведен вид соединяемых элементов сбоку. Как показано на Фиг.8А, если смотреть сверху, при установке соединяемых элементов промежуточный элемент 2 накладывают сверху на CFRP-элемент 1', по меньшей мере, в планируемой зоне соединения.

[0067] Например, CFRP-элемент 1' может состоять из пяти уложенных друг на друга, предварительно пропитанных пластин, в каждой из которых волокна проходят в одном направлении, и каждую из которых получают путем пропитки углеродных волокон, содержащих в качестве основы полиакрилонитрил (PAN), эпоксидной смолой, отверждаемой при 130°С, причем в этих пластинах волокна проходят в направлениях 0°, 90°, 0°, 90° и 0°, а промежуточный элемент 2 может быть изготовлен из полиэтилентерефталата (РЕТ).

[0068] Кроме того, как показано на Фиг.8В, стеклянный элемент 7 в форме пластины наложен на ту поверхность промежуточного элемента 2, входящего в число соединяемых элементов, которая не контактирует с CFRP-элементом 1', таким образом, чтобы закрыть всю планируемую зону соединения. Кроме того, для обеспечения плотного контакта CFRP-элемента 1', промежуточного элемента 2 и стеклянного элемента 7 и их скрепления с интервалом, позволяющим воздействовать лазерным лучом, можно использовать два зажима 3.

[0069] На Фиг.9 показано наложение друг на друга CFRP-элемента, промежуточного элемента и стеклянного элемента для соединения CFRP-элемента и промежуточного элемента. По аналогии с Фиг.8В, на Фиг.9 приведен вид соединяемых элементов сбоку и показано соединение CFRP-элемента 1', промежуточного элемента 2 и стеклянной пластины 7, которые наложены друг на друга и скреплены с получением плотного контакта, за счет воздействия лазерным лучом 4 на зону соединения со стороны стеклянного элемента 7. Кроме того, на соединяемые элементы воздействуют в направлении перемещения лазерного луча, которое, например, совпадает с направлением по их ширине «а», показанным на Фиг.8А и 8В (на Фиг.9 - направление, перпендикулярное плоскости чертежа), чтобы в зоне сварки в углеродном волокне, содержащемся в CFRP-элементе 1', выделялось тепло, и эти два элемента соединяют, используя обусловленное этим плавление пластика в CFRP-элементе 1' и плавление промежуточного элемента 2, обусловленное проведением выделившегося тепла.

[0070] Лазерный луч 4, например, создается полупроводниковым лазером, выходная мощность лазера задается равной 3 кВт, и элементы соединяют со скоростью 1,5 м/мин. Кроме того, при воздействии лазерным лучом 4 смещение фокуса задано равным +50 мм, то есть, фокус линзы, фокусирующей этот луч, находится на 50 мм выше поверхности CFRP-элемента 1'.

[0071] На Фиг.10 показан CFRP-элемент, с которым соединен промежуточный элемент. На Фиг.10 приведен вид CFRP-элемента, с которым соединен промежуточный элемент, со стороны воздействия лазерным лучом, то есть, вид, аналогичный виду, приведенному на Фиг.1А, и представляющий собой вид испытательного образца сверху. Если смотреть сверху, промежуточный элемент 2 наложен сверху на область CFRP-элемента 1'. Как показано на Фиг.10, можно получить сплошную область 6 соединения (область, показанная белым цветом).

[0072] Если не устанавливать стеклянный элемент 7 с той стороны промежуточного элемента 2, с которой воздействует лазерный луч 4, воздействие этого луча, имеющего высокую мощность, вызывает испарение компонентов пластика, и эти компоненты будут выбрасываться на путь прохождения лазерного луча и создавать ему препятствия, что приведет к потере мощности лазера, в результате чего соединение не будет завершено. В отличие от этого, при расположении стеклянного элемента 7 с той стороны промежуточного элемента 2, с которой воздействует лазерный луч 4, как и в способе сварки, соответствующем настоящему изобретению, испарившиеся компоненты пластика выбрасываются за край стеклянного элемента 7, в результате чего испарившиеся компоненты больше не создают препятствий этому лучу, выходная мощность лазера повышается, и элементы можно соединять с высокой скоростью.

[0073] (b) Соединение металлического элемента и промежуточного элемента

Затем с перекрыванием устанавливают металлический элемент и CFRP-элемент, с которым соединен промежуточный элемент, и воздействуют лазерным лучом со стороны металлического элемента, чтобы соединить металлический элемент и промежуточный элемент.

[0074] На Фиг.11А и 11В показаны соединяемые элементы, представляющие собой металлический элемент и CFRP-элемент, с которым соединен промежуточный элемент. На Фиг.11А приведен вид соединяемых элементов сверху, а на Фиг.11В приведен вид соединяемых элементов сбоку. Как показано на Фиг.11А, при установке соединяемых элементов CFRP-элемент 1' и металлическая пластина 1 перекрываются, по меньшей мере, в планируемой зоне соединения. Кроме того, как показано на Фиг.11В, металлическая пластина 1 наложена на ту поверхность промежуточного элемента 2, которая не контактирует с CFRP-элементом 1'. Кроме того, для обеспечения плотного контакта CFRP-элемента 1', промежуточного элемента 2 и металлической пластины 1 и их скрепления с интервалом, позволяющим воздействовать лазерным лучом, можно использовать два зажима 3.

[0075] На Фиг.12 показаны наложение друг на друга CFRP-элемента, промежуточного элемента и металлической пластины и соединение CFRP-элемента и металлической пластины. По аналогии с Фиг.11В, на Фиг.12 приведен вид соединяемых элементов сбоку и показано соединение CFRP-элемента 1', промежуточного элемента 2 и металлической пластины 1, которые наложены друг на друга и скреплены с получением плотного контакта, за счет воздействия лазерным лучом 4 на поверхность металлической пластины 1 со стороны этой пластины. Кроме того, на соединяемые элементы воздействуют в направлении перемещения лазерного луча, которое совпадает с направлением по их ширине «а», показанным на Фиг.11А и 11В (на Фиг.12 - направление, перпендикулярное плоскости чертежа), в условиях, аналогичных условиям при тестовом соединении CFRP-элемента и пластикового элемента, чтобы соединить эти два элемента в результате нагрева металлического элемента и плавления промежуточного элемента 2 за счет теплопроводности.

[0076] Воздействие лазерным лучом 4 можно выполнять в условиях, аналогичных тем, которые имеют место при соединении CFRP-элемента и пластикового элемента в приведенном выше разделе (а). Например, используется полупроводниковый лазер, выходная мощность лазера задана равной 3 кВт, смещение фокуса задано равным +50 мм, и скорость соединения задана равной 1,5 м/мин. Отметим, что поверхность металлической пластины 1 находится на 50 мм ниже положения фокуса линзы, фокусирующей лазерный луч.

[0077] Затем комбинированный элемент, состоящий из соединенных CFRP-элемента и металлической пластины, был подвергнут испытанию на срез при растяжении. После испытания на растяжение промежуточный элемент 2 остался соединенным с металлической пластиной 1. Кроме того, в CFRP-элементе 1' возникла трещина, и часть этого элемента осталась связанной с промежуточным элементом 2, который остался соединенным с металлической пластиной 1. Поэтому прочность комбинированного элемента на растяжение зависит от прочности CFRP-элемента на растяжение, и область соединения имела высокую прочность.

[0078] При таком расположении промежуточного элемента, изготовленного из пластика, в качестве связующего слоя между металлическим элементом и CFRP-элементом можно повысить выходную мощность лазера и соединять элементы с высокой скоростью и можно получить комбинированный элемент, состоящий из металлического элемента и CFRP-элемента, который имеет достаточную прочность соединения.

[0079] Кроме того, для комбинированного элемента, состоящего из металлического элемента и CFRP-элемента, имеется проблема, заключающаяся в том, что на соединенных поверхностях возникает реакция, приводящая к электролитической коррозии, в результате происходит локальное корродирование металла, но комбинированный элемент, полученный при помощи способа соединения по третьему аспекту настоящего изобретения, содержит промежуточный элемент, выполненный из пластика, который вставлен между металлическим элементом и CFRP-элементом, поэтому локальное корродирование металла не допускается.

[0080] В результате описанного выше процесса исследования был обеспечен третий аспект настоящего изобретения, указанный выше в пункте (3). Ниже будут рассмотрены необходимые и предпочтительные условия для осуществления этого аспекта.

[0081] Способ соединения металлического элемента и пластикового элемента, армированного углеродным волокном (CFRP), соответствующий четвертому аспекту настоящего изобретения (ниже называемый «способом соединения по четвертому аспекту настоящего изобретения»), содержит наложение промежуточного элемента, изготовленного из пластика, и металлического элемента в указанном порядке на CFRP-элемент и воздействие лазерным лучом со стороны металлического элемента на зону соединения для соединения элементов со скоростью от 0,5 м/мин до 5,0 м/мин за один проход.

[0082] Далее со ссылкой на чертежи будет подробно рассмотрена базовая конфигурация способа соединения по четвертому аспекту настоящего изобретения.

[0083] Сначала промежуточный элемент, выполненный из пластика, и металлический элемент накладывают в указанном порядке на CFRP-элемент и затем воздействуют лазерным лучом со стороны металлического элемента с выполнением только одного прохода для соединения CFRP-элемента и металлического элемента через промежуточный элемент.

{0084] На Фиг.11А и 11В показаны соединяемые элементы, представляющие собой CFRP-элемент, промежуточный элемент и металлический элемент. На Фиг.11А приведен вид соединяемых элементов сверху, а на Фиг.11В приведен вид соединяемых элементов сбоку. Как показано на Фиг.11А, при установке соединяемых элементов CFRP-элемент 1' и металлическая пластина 1 перекрываются, по меньшей мере, в планируемой зоне соединения через промежуточный элемент 2. Кроме того, как показано на Фиг.11В, металлическая пластина 1 наложена на ту поверхность промежуточного элемента 2, которая не контактирует с CFRP-элементом 1'. Кроме того, для обеспечения плотного контакта CFRP-элемента 1', промежуточного элемента 2 и металлической пластины 1 и их скрепления с интервалом, позволяющим воздействовать лазерным лучом, можно использовать два зажима 3.

[0085] На Фиг.12 показаны наложение друг на друга CFRP-элемента, промежуточного элемента и металлической пластины и соединение CFRP-элемента и металлической пластины. По аналогии с Фиг.11В, на Фиг.12 приведен вид соединяемых элементов сбоку и показано соединение CFRP-элемента 1', промежуточного элемента 2 металлической пластины 1, которые наложены друг на друга и скреплены с получением плотного контакта, за счет воздействия лазерным лучом 4 на поверхность металлической пластины 1 со стороны этой пластины. Кроме того, на соединяемые элементы воздействуют в направлении перемещения лазерного луча, которое совпадает с направлением по их ширине «а», показанным на Фиг.11 (на Фиг.12 - направление, перпендикулярное плоскости чертежа), за один проход, чтобы соединить CFRP-элемент и металлический элемент в результате нагрева металлического элемента и плавления промежуточного элемента 2 за счет теплопроводности.

[0086] Лазерный луч 4, например, создается полупроводниковым лазером, выходная мощность лазера задается равной 3 кВт, и элементы соединяют со скоростью 1,5 м/мин. Кроме того, при воздействии лазерным лучом 4 смещение фокуса задано равным +50 мм, то есть, фокус линзы, фокусирующей этот луч, находится на 50 мм выше поверхности металлической пластины 1.

[0087] Согласно четвертому аспекту настоящего изобретения, лазерным лучом воздействуют на металлический элемент, поэтому этот луч не попадает непосредственно на промежуточный элемент 2. По этой причине имеется небольшая вероятность испарения компонентов пластика из-за воздействия лазерного луча, имеющего высокую мощность. Кроме того, даже если компоненты пластика испаряются, установка металлического элемента 1 с той стороны промежуточного элемента 2, с которой воздействует лазерный луч 4, приводит к тому, что испарившиеся компоненты пластика выбрасываются за край металлического элемента 1, в результате чего эти компоненты больше не создают препятствий этому лучу, и элементы можно соединять с высокой скоростью. Поэтому можно эффективным образом воздействовать лазером для нагрева металлического элемента и плавления промежуточного элемента 2 за счет теплопроводности для соединения CFRP-элемента и металлического элемента.

[0088] Затем комбинированный элемент, состоящий из соединенных CFRP-элемента и металлической пластины, был подвергнут испытанию на срез при растяжении. После испытания на растяжение промежуточный элемент 2 остался соединенным с металлической пластиной 1. Кроме того, в CFRP-элементе 1' возникла трещина. Часть CFRP-элемента осталась сцепленной с промежуточным элементом 2, который соединен с металлической пластиной 1. Поэтому прочность комбинированного элемента на растяжение зависит от прочности CFRP-элемента на растяжение, и область соединения имела высокую прочность.

[0089] При таком расположении промежуточного элемента, изготовленного из пластика, в качестве связующего слоя между металлическим элементом и CFRP-элементом можно повысить выходную мощность лазера и соединять элементы с высокой скоростью за один проход и можно получить комбинированный элемент, состоящий из металлического элемента и CFRP-элемента, который имеет достаточную прочность соединения. Так как элементы соединяют за один проход, можно выполнить один этап сварки, что приводит к снижению трудоемкости и затрат.

[0090] Кроме того, для комбинированного элемента, состоящего из металлического элемента и CFRP-элемента, имеется проблема, заключающаяся в том, что на соединенных поверхностях возникает реакция, приводящая к электролитической коррозии, в результате происходит локальное корродирование металла, но комбинированный элемент, полученный при помощи способа сварки, соответствующего четвертому аспекту настоящего изобретения, содержит промежуточный элемент, выполненный из пластика, который вставлен между металлическим элементом и CFRP-элементом, поэтому локальное корродирование металла не допускается.

[0091] В результате описанного выше процесса исследования был обеспечен четвертый аспект настоящего изобретения, указанный выше в пункте (4). Ниже будут рассмотрены необходимые и предпочтительные условия для осуществления этого аспекта.

[0092] Сначала будут рассмотрены металлический элемент, CFRP-элемент, пластиковый элемент (промежуточный элемент, выполненный из пластика) и стеклянный элемент, используемые в настоящем изобретении.

[0093] Соединяемый металлический элемент

Соединяемый металлический элемент состоит из металла, используемого в автомобилях и т.п. Этот металл конкретным образом не ограничивается, в том числе, по химическому составу. Кроме того, если для нагрева металлического элемента лазерным лучом воздействуют со стороны пластикового элемента (первый аспект), толщина металлического элемента конкретным образом не ограничивается. Если лазерным лучом воздействуют со стороны металлического элемента (третий аспект и четвертый аспект), это делают с той стороны, где нет контакта с промежуточным элементом, для нагрева поверхности контакта с этим элементом за счет теплопроводности и для расплавления этого элемента, поэтому толщина металлического элемента предпочтительно задается на уровне 3,5 мм или менее. В качестве примера такого металла можно привести сталь. Кроме того, предпочтительным является металлический элемент, не имеющий на своей поверхности плакирования или другого слоя, полученного в результате обработки.

[0094] Соединяемый CFRP-элемент

Соединяемый CFRP-элемент конкретным образом не ограничивается. Его можно выбрать из известных CFRP-элементов в соответствии с условиями использования. Кроме того, в качестве примера углеродного волокна, входящего в состав CFRP-элемента, можно привести углеродное волокно на основе полиакрилонитрила (PAN), углеродное волокно из пека и т.д. В частности, углеродное волокно на основе PAN является приемлемым в плане сочетания прочности, упругости и относительного удлинения. Кроме того, в качестве примера пластика, входящего в состав CFRP-элемента, можно привести эпоксидный пластик, фенольный пластик, бензоксазиновый пластик, пластик из винилового сложного эфира, пластик из ненасыщенного сложного полиэфира или другой пластик с термоотверждением, либо полиэтилен, полипропиленовый пластик, полиамидный пластик, ABS-пластик, уретановый пластик, пластик из полибутилентерефталата, пластик из полиацетали, поликарбонат или другой пластик, в том числе, термопластичный.

[0095] Соединяемые пластиковый элемент или промежуточный элемент, выполненный из пластика

Пластик, используемый в качестве материала для соединяемого пластикового элемента (или промежуточного элемента, изготовленного из пластика), конкретным образом не ограничивается до тех пор, пока он пропускает используемое лазерное излучение. В качестве примера можно привести Нейлон 6 (РА6) или другой полиамидный пластик (РА), полиэтилентерефталат (РЕТ) или другой пластик из сложного полиэфира, пластик из поликарбоната (РС), ABS или другой пластик на основе стирола, пластик на основе акрила (РММА и т.д.) или другой термопластичный пластик. Отметим, что пластик также может содержать наполнитель, добавленный в него для улучшения характеристик волокна, также служащего наполнителем, и т.п.

[0096] Для увеличения скорости соединения пропускание пластиковым элементом (или промежуточным элементом) используемого лазерного излучения предпочтительно составляет 60% или более, более предпочтительно 80% или более. Толщина пластикового (или промежуточного элемента) может быть задана на уровне от 0,2 мм до 5,0 мм. Если толщина меньше 0,2 мм, теплоемкость является небольшой, и пластик плавится, в результате чего элементы иногда не удается соединить, и достаточная прочность соединения не может быть получена. Кроме того, если толщина больше 5,0 мм, ослабление лазерного излучения становится значительным, в стальную пластину не вводится достаточно энергии лазерного излучения, и элементы иногда не удается соединить. Кроме того, согласно четвертому аспекту, нагревают металлический элемент, и промежуточный элемент плавится за счет теплопроводности при одном проходе в процессе создания соединения, поэтому толщину предпочтительно задают на уровне 1,0 мм или менее. Если толщина больше 1,0 мм, вероятно, будет невозможно в достаточной степени расплавить пластик за счет воздействия лазера в одном проходе.

[0097] Стеклянный элемент, накладываемый на пластиковый элемент или промежуточный элемент

Стеклянный элемент накладывают на поверхность пластикового элемента (или промежуточного элемента) с той стороны, с которой воздействуют лазерным лучом, и которая является противоположной стороне, с которой находится поверхность, контактирующая с металлическим элементом или CFRP-элементом. При этом обеспечивается выброс испарившихся компонентов за край данного стеклянного элемента, в результате чего испарившиеся компоненты пластика не создают препятствий лазерному лучу. Стеклянный элемент конкретным образом нет ограничивается до тех пор, пока он пропускает используемое лазерное излучение и не реагирует с испарившимися компонентами пластика. В качестве примера можно привести кварцевое стекло.

[0098] Для увеличения скорости соединения пропускание стеклянным элементом используемого лазерного излучения составляет предпочтительно 60% или более, более предпочтительно 90% или более. Чтобы повысить пропускание, переднюю и заднюю поверхности стеклянного элемента в предпочтительном случае полируют с обеспечением параллельности. Кроме того, толщина стеклянного элемента может быть задана на уровне от 1,0 мм до 5,0 мм. Если толщина составляет 1,0 мм или менее, при фиксации элементов с помощью зажимов иногда элементы не могут противостоять силе сжатия. Отметим, что использование зажимов для фиксации элементов не является обязательным, поэтому также можно использовать стеклянный элемент толщиной менее 1,0 мм. Кроме того, если толщина превышает 5,0 мм, затрудняется прохождение лазерного излучения, и эффективность работы при соединении элементов падает. Кроме того, стеклянный элемент в предпочтительном случае имеет ширину больше ширины областей, соединение которых планируется, в результате чего испарившиеся компоненты пластика не создают препятствий лазерному лучу при их выбросе.

[0099] На поверхности стеклянного элемента в области, перекрывающейся с планируемой зоной соединения, в предпочтительном случае создают противоотражательную пленку для предотвращения отражения лазерного излучения. Лазерное излучение, в зависимости от длины волны, иногда отражается стеклянным элементом на приблизительно 20%. За счет создания на поверхности стеклянного элемента противоотражательной пленки можно удерживать отражение на уровне всего лишь нескольких процентов или около того и эффективным образом использовать энергию лазера, в результате чего становится возможной сварка с высокой скоростью. Противоотражательная пленка конкретным образом не ограничивается. Можно создать известную противоотражательную пленку в соответствии с длиной волны лазерного излучения.

[0100] Обеспечивается выброс испарившихся компонентов пластика за край стеклянного элемента и не допускается создание ими препятствий лазерному лучу. Испарившиеся компоненты пластика, выбрасываемые за край стеклянного элемента, можно удалять потоком газа или рассеивать. Благодаря этому, можно более надежным образом не допустить создания испарившимися компонентами препятствий лазерному лучу. В качестве средства для удаления потоком газа можно использовать вентиляционную установку, вентилятор, газовую струю и т.д.

[0101] Форма металлического элемента, CFRP-элемента, пластикового элемента, промежуточного элемента, изготовленного из пластика, и стеклянного элемента

Необходимо, чтобы соединяемые металлический элемент, CFRP-элемент и пластиковый элемент (или промежуточный элемент) имели форму пластины, по меньшей мере, в зоне соединения. Если смотреть со стороны их облучения лазером, они могут иметь любую форму, например, прямоугольную, круглую, эллиптическую и т.д. Кроме того, они в целом могут быть изготовлены из листа. Например, их можно изгибать, штамповать, перфорировать или обрабатывать иным образом. Они могут иметь фланцы и т.д. в результате штамповки с получением в поперечном сечении формы желоба с определенной геометрией.

[0102] Отметим, что промежуточный элемент обеспечивают в качестве связующего слоя в планируемой зоне соединения металлического элемента и CFRP-элемента, но он также может быть обеспечен в качестве элемента, заменяющего часть металлического элемента для снижения веса детали, или в качестве элемента, придающего этой детали различные свойства. При этом термин «форма, позволяющая закрыть, по меньшей мере, планируемую зону соединения металлического элемента и CFRP-элемента» означает форму, соответствующую условиям использования. Так же, как и в случае формы металлического элемента и CFRP-элемента, возможна любая форма, до тех пор, пока, по меньшей мере, зоны соединения являются плоскими. Кроме того, необязательно, чтобы форма в целом была плоской.

[0103] Кроме того, необходимо только, чтобы стеклянный элемент мог закрыть планируемую зону соединения, и он выбирается по форме металлического элемента, CFRP-элемента и пластикового элемента (или промежуточного элемента). Это выражение «закрывает планируемую зону соединения» означает закрывание планируемой зоны соединения, по меньшей мере, на всей ее ширине или закрывание, по меньшей мере, на величину площади поперечного сечения лазерного луча на границе раздела металлического элемента/CFRP-элемента и пластикового элемента (или промежуточного элемента) в области их соединения.

[0104] Далее будут рассмотрены устройство для соединения при помощи лазера и способ соединения при помощи лазера. Устройство для соединения при помощи лазера, используемое в способе соединения по настоящему изобретению, конкретным образом не ограничивается. Можно применять обычное устройство для соединения при помощи лазера. Кроме того, в качестве устройства для соединения при помощи лазера можно также использовать дистанционную лазерную головку.

[0105]

Устройство для соединения при помощи лазера содержит квантовый генератор, световод, фокусирующую оптическую систему, систему привода, систему подачи защитного газа и т.д. В качестве квантового генератора можно использовать лазер на CO2, лазер на алюмоиттриевом гранате, волоконный лазер, дисковый лазер или другой лазер. Лазерное излучение, созданное квантовым генератором, направляется по световоду в фокусирующую оптическую систему. В состав фокусирующей оптической системы входят параболическое зеркало, фокусирующая линза и т.д., и эта система фокусирует передаваемое лазерное излучение. Положение фокуса лазерного излучения можно менять. Например, если воздействующий лазерный луч пропускают через стеклянный элемент (аспекты с первого по третий), можно также задавать и регулировать в определенной степени смещение фокуса, чтобы площадь поперечного сечения лазерного луча составляла 40,85 мм2 на границе раздела металлического элемента и пластикового элемента или CFRP-элемента и пластикового элемента (промежуточного элемента) в области их соединения. Если лазером воздействуют на металлический элемент (третий и четвертый аспекты), он нагревает этот элемент для плавления промежуточного элемента за счет теплопроводности, поэтому также можно задавать и регулировать смещение фокуса таким образом, чтобы получить на поверхности металлического элемента требуемую площадь поперечного сечения луча. Форму луча в поперечном сечении можно задать прямоугольной, эллиптической и т.д. Кроме того, при воздействии лазерным лучом на соединяемые элементы, перемещение в процессе соединения обеспечивает система привода. Можно обеспечить перемещение фокусирующей оптической системы или соединяемых элементов. Кроме того, для перемещения лазерного луча можно также использовать зеркало с гальваническим покрытием. Кроме того, можно также использовать полупроводниковый лазер, в котором свет, испускаемый генератором, непосредственно направляется в фокусирующую оптическую систему без использования световода. В соответствии с необходимостью также можно использовать защитный газ.

[0106] Способ соединения при помощи лазера

При выполнении способа соединения при помощи лазера, если лазером воздействуют через стеклянный элемент (аспекты с первого по третий), то накладывают друг на друга металлический элемент и пластиковый элемент или CFRP-элемент и пластиковый элемент (промежуточный элемент), стеклянный элемент располагают на пластиковом элементе (промежуточном элементе) со стороны облучения лазером, повышают выходную мощность лазера для увеличения скорости соединения и соединяют элементы. При этом можно соединять элементы в условиях, когда выходная мощность лазера составляет от 2 до 4 кВт, площадь поперечного сечения луча составляет от 20 до 60 мм2, и скорость соединения составляет от 0,5 до 5,0 м/мин. По сравнению с существующим уровнем техники, элементы соединяют с чрезвычайно высокой скоростью. Если воздействуют лазером также и на металлический элемент (третий и четвертый аспекты), можно использовать условия, эквивалентные применяемым в случае соединения указанных элементов с прохождением лазера через стеклянный элемент. Форма луча в поперечном сечении может быть прямоугольной, эллиптической и т.д., и конкретным образом эта форма не ограничивается. Кроме того, если скорость соединения меньше 0,5 м/мин, выходная мощность является низкой, и степень испарения пластика является небольшой, поэтому металлический элемент/CFRP-элемент и пластиковый элемент (промежуточный элемент) можно соединять, не вызывая создания испарившимся пластиком препятствий лазерному лучу. Если скорость соединения превышает 5,0 м/мин, потребуется лазер с высокой выходной мощностью. Если используется такой лазер с высокой выходной мощностью, тепло негативно влияет на пластиковый элемент или металлический элемент, и в итоге их характеристики могут измениться.

[0107] Кроме того, если для скрепления металлического элемента, CFRP-элемента, пластикового элемента (промежуточного элемента) и стеклянного элемента их прижимают друг к другу, прочность соединения может повыситься еще больше, поэтому это является предпочтительным. Способ прижатия и скрепления металлического элемента, CFRP-элемента, пластикового элемента (промежуточного элемента) и стеклянного элемента конкретным образом не ограничивается. В качестве примера можно привести прижатие и скрепление элементов при помощи зажимов и т.п.

Примеры

[0108] Далее будут рассмотрены примеры осуществления настоящего изобретения, но условия в примерах являются всего лишь иллюстративными и применяется для подтверждения работоспособности этого изобретения и эффекта от его использования. Настоящее изобретение не ограничивается этими иллюстративными условиями. В настоящем изобретении могут применяться различные условия до тех пор, пока не происходит выхода за пределы его сущности и выполняется его задача.

[0109] Пример 1 изобретения: Соединение металлического элемента и пластикового элемента

Сначала подготовили соединяемый металлический элемент, представлявший собой стальную пластину с толщиной 1,4 мм, и соединяемый пластиковый элемент, представлявший собой пластину из РЕТ с толщиной 2,0 мм. Используемые элементы имели ширину «а», измеряемую в направлении перемещения при соединении и показанную на Фиг.4А и 4В, которая равна 30 мм, и длины b1 и b2, измеряемые в направлении, перпендикулярном упомянутому направлению перемещения, которые равны 150 мм. В качестве стеклянного элемента использовался элемент из кварцевого стекла в форме диска диаметром 54,6 мм и толщиной 1,5 мм, который имел противоотражательную пленку. Затем, как показано на Фиг.4А и 4В, были наложены друг на друга область стальной пластины и область пластикового элемента, ширина «а» области наложения, измеряемая в направлении перемещения при соединении, была задана равной 30 мм, и длина b3 области наложения, измеряемая в направлении, перпендикулярном упомянутому направлению перемещения, была задана равной 45-50 мм. Затем для полного закрывания области наложения на пластиковый элемент была установлена стеклянная пластина, и для обеспечения плотного контакта стальной пластины, пластикового элемента и стеклянного элемента и их скрепления с интервалом, делающим возможным воздействие лазерным лучом, были использованы два зажима.

[0110] В качестве лазера использовался полупроводниковый лазер с длиной волны 940 нм. Пропускание лазерного излучения пластиковым элементом составляло 86%, а пропускание лазерного излучения стеклянным элементом составляло 93%. Далее, при использовании выходной мощности лазера, составлявшей 3 кВт, через стеклянный элемент лазером воздействовали на поверхность пластикового элемента, контактирующую со стеклянным элементом, и зона облучения лазером перемещалась со скоростью соединения 1,5 м/мин в направлении «а» для соединения металлического элемента и пластикового элемента и получения Испытательного образца 1-1, соответствующего Примеру 1 изобретения. Кроме того, при воздействии лазерным лучом смещение фокуса составляло +50 мм в направлении по оси этого луча относительно зоны соединения. В поперечном сечении луч имел размеры приблизительно 4,3 мм × 9,5 мм, а его площадь в этом сечении, имеющем форму квадрата, составляла 40,85 мм2.

[0111] Затем, для соединения металлического элемента и пластикового элемента при помощи лазера и получения Испытательного образца 1-2, в Сравнительном примере 1-2 использовались те же материалы и условия соединения, что и в Примере 1 изобретения, но при этом стеклянный элемент не использовался. Далее, для соединения металлического элемента и пластикового элемента при помощи лазера и получения Испытательного образца 1-3, в Сравнительном примере 1-3 использовались те же материалы и условия соединения, что и в данном примере изобретения, но при этом не использовался стеклянный элемент, и скорость соединения была задана равной 0,3 м/мин.