Изобретение относится к области изготовления изделий электронной техники; полупроводниковых приборов, микросхем, больших и сверхбольших интегральных. В основе этих изделий лежат заготовки в виде пластин, получаемых из слитков полупроводниковых материалов различными видами механической обработки. Сами слитки полупроводникового материала проходят процесс калибровки - получения цилиндрической поверхности.

Современная технология калибровки слитка полупроводникового материала основана на процессе шлифования алмазными абразивными кругами.

Известен способ калибровки, например, кремниевого слитка, на универсальном круглошлифовальном станке алмазным шлифовальным кругом зернистостью 160÷250 мкм. (см. Запорожский В.П., Лапшинов Б.А. Обработка полупроводниковых материалов. М: Высшая школа, 1988. с. 36.)

Этот способ позволяет с высокой производительностью получить цилиндрическую поверхность слитка, но при этом возникает нарушенный приповерхностный слой глубиной 150÷250 мкм и шероховатость поверхности (рельеф поверхности цилиндра) такого же размера. В дальнейшем и микронеровности, и нарушенный слой удаляются травлением в кислотах, причем стравливают слой 0,2÷1,0 мм. (см. Запорожский В.П., Лапшинов Б.А. Обработка полупроводниковых материалов. М.: Высшая школа, 1988. с. 36.), который в ~ 10 раз больше, чем суммарные шероховатость и нарушенный слой, полученные при шлифовании. И шероховатость поверхности, и нарушенный приповерхностный слой не допустимы в производстве электронной техники.

За прототип заявляемого способа принят способ калибровки слитка полупроводникового материала, содержащий черновую и чистовую обработку алмазным шлифовальным кругом зернистостью 150÷250 мкм и за тем чистовую обработку кругами зернистостью 40÷63 мкм (см. Запорожский В.П., Лапшинов Б.А. Обработка полупроводниковых материалов. М.: Высшая школа, 1988. с. 36.)

В результате такой обработки нарушенный слой уменьшается по сравнению с аналогом (только черновое шлифование) с 150÷250 мкм до 40÷63 мкм с образованием шероховатости поверхности 40÷63 мкм. Прототип обеспечивает уменьшение шероховатости поверхности и размеров нарушенного слоя, но травление этих слоев в дальнейшем необходимо. В целом такой процесс является затратным, малопроизводительным и трудно управляемым.

В заявляемом изобретении решается проблема - повышение качества поверхности и снижение трудоемкости процесса калибровки слитка. Сущность заявляемого технического решения заключается в том, что вместо шлифования алмазными кругами зернистостью 40÷63 мкм при чистовой обработке слитка, чистовую обработку выполняют точением лезвийным алмазным инструментом с глубиной резания 250÷300 мкм, большей чем суммарный дефектный слой и шероховатость поверхности, получаемые при черновой обработке шлифованием и при подаче 500÷700 мкм, большей глубины резания, причем главная режущая кромка инструмента, имеющая радиус скругления 0,2÷0,5 мкм ее, устанавливается параллельно оси слитка.

Технический результат заявляемого способа выражается в существенном уменьшении нарушенного слоя до 0,2÷0,5 мкм и уменьшением шероховатости поверхности до величины меньшей 0,2 мкм, что в дальнейшем позволяет резко уменьшить размеры стравляемого материала с поверхности слитка и повысить качество поверхности слитка и снизить трудоемкость процесса.

Получаемый результат основывается на различии процесса образования шероховатости поверхности при ее шлифовании и точении. Шероховатость поверхности при шлифовании - это, в основном, копирование формы каждого зерна круга на поверхности детали, причем зерна друг от друга отделены связкой - результат рельеф поверхности (шероховатость) - это чередование впадин и выступов. Уменьшение шероховатости возможно уменьшением размеров (зернистости) шлифовального круга, как это выполняется в прототипе. Главная режущая кромка лезвийного инструмента это одно зерно абразивного круга с длиной равной длине кромки и с «зернистостью» - 0,2÷0,5 мкм в ~ 20÷30 раз меньше зерна круга чистовой обработки прототипа. При точении таким инструментом шероховатость стремится к нулю. Примерно такой же результат получается при обработке конструкционных материалов резцом Колесова В.А. (см. А.В. Панкин Обработка металлов резанием. М.: Машгиз. 1961. 520 с.). Шлифование кругами с зернистостью ~ 1 мкм - процесс малопроизводителен. Построение технологического процесса калибровки слитков полупроводникового материала на использовании только алмазных кругов с последовательно уменьшающейся зернистостью круга от 250 мкм до ~ 1,0 мкм снизит производительность его в ~ 10 раз по сравнению с прототипом, и потребуется 5÷7 кругов с постепенно уменьшающейся зернистостью.

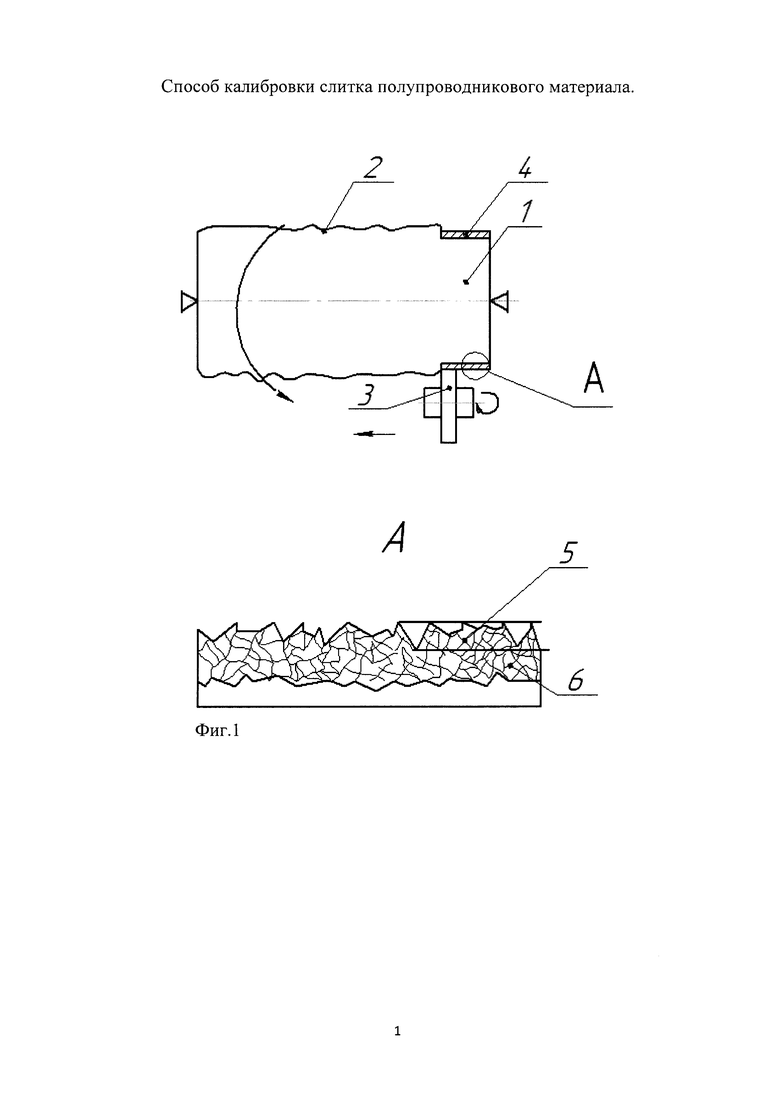

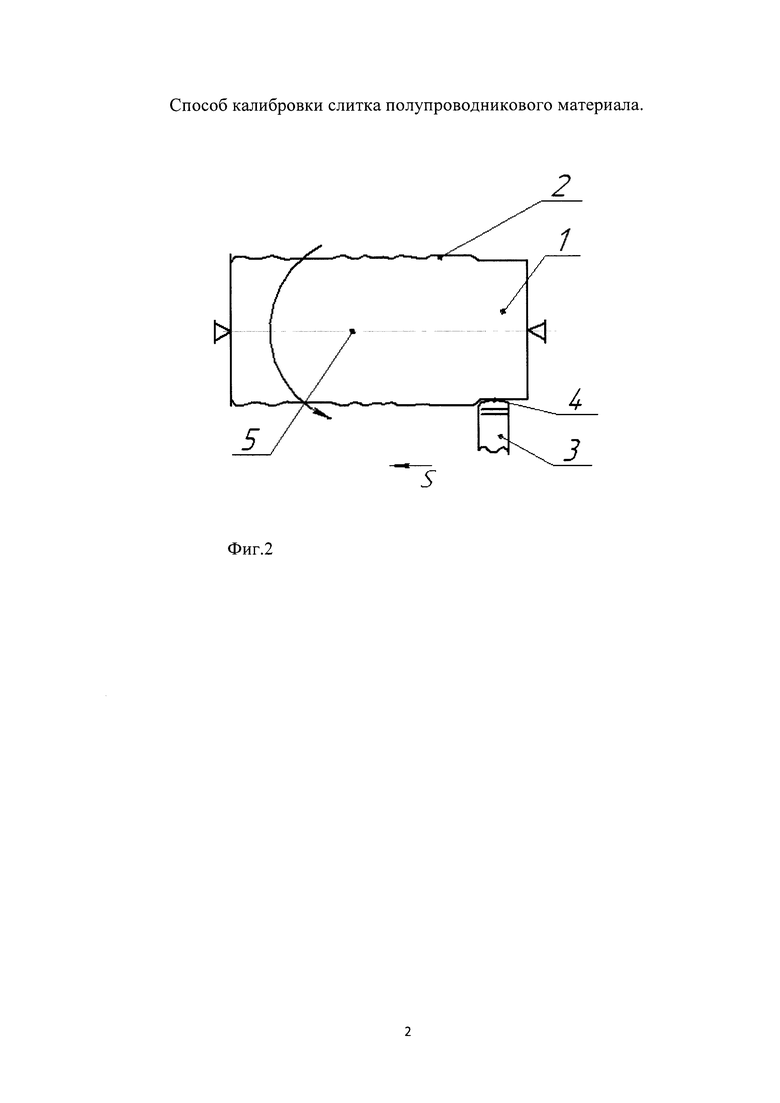

Заявляемый способ поясняется рисунками. На фиг. 1 представлена схема черновой обработки. На фиг. 2 представлена схема чистовой обработки лезвийным инструментом.

Способ калибровки слитка 1 (фиг. 1) осуществляется при черновой обработке удалением слоя материала 2 шлифовальным кругом 3 и образование поверхности обработки 4 с ее шероховатостью 5.

Чистовая обработка (фиг. 2) слитка 1, содержащего шероховатый и приповерхностный нарушенный слой 2 выполняется лезвийным алмазным инструментом 3, главная режущая кромка 4 которого расположена параллельно оси 5 слитка.

Осуществление способа калибровки слитка выполнялось на слитке полупроводникового кремния диаметром 77÷78 мм по следующей технологии:

- шлифование слитка на круглошлифовальном станке алмазным кругом зернистостью 220-250 мкм;

- затем точение на токарном станке повышенной точности алмазным лезвийном инструментом с главной режущей кромкой, имеющей радиус скругления 0,3 мкм, глубиной резания - 300 мкм и подачей - 600 мкм/об;

определялась шероховатость поверхности по параметру Rz на профилометре и размеры нарушенного слоя по глубине на инфракрасном микроскопе.

Результаты черновой обработки: шероховатость поверхности ~ 240÷250 мкм по параметру Rz, нарушенный слой 240÷259 мкм.

Результаты чистовой лезвийной обработки: шероховатость по параметру Rz ~ 0,03 мкм, нарушенный слой ~ 0,15 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕЗКИ ПОЛУПРОВОДНИКОВЫХ СЛИТКОВ НА ПЛАСТИНЫ | 1996 |

|

RU2108225C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОНОКРИСТАЛЛИЧЕСКИХ КРЕМНИЕВЫХ ПЛАСТИН | 2005 |

|

RU2308556C1 |

| СПОСОБ СОВМЕЩЕННОЙ ТОКАРНО-АБРАЗИВНО-АЛМАЗНОЙ ОБРАБОТКИ | 2001 |

|

RU2210464C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУГЛЫХ КРИСТАЛЛОВ С ФАСКОЙ, УСТРОЙСТВО И ЛЕЗВИЙНЫЙ ИНСТРУМЕНТ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2016 |

|

RU2646301C2 |

| Способ выбора рационального инструментального материала | 1984 |

|

SU1202715A1 |

| СПОСОБ УСКОРЕННОГО ФОРМИРОВАНИЯ МАКРОТОПОЛОГИИ ВЫСТУПОВ ИНСТРУМЕНТА В ВИДЕ ПРЕРЫВИСТОГО КРУГА | 1997 |

|

RU2136477C1 |

| СПОСОБ НАРЕЗАНИЯ РЕЗЬБ НА КОНЦАХ ОБСАДНЫХ ТРУБ И МУФТАХ | 2016 |

|

RU2648589C2 |

| КОМБИНИРОВАННЫЙ ШЛИФОХОНИНГОВАЛЬНЫЙ ИНСТРУМЕНТ | 2004 |

|

RU2253561C1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ПЛОСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2167040C1 |

| СПОСОБ ТОЧЕНИЯ ПОВЕРХНОСТЕЙ | 2013 |

|

RU2547684C2 |

Изобретение относится к области изготовления изделий электронной техники, заготовкой для которых является слиток полупроводникового материала, требующий калибровки - получение цилиндрической поверхности. Технический результат заключается в повышении качества поверхностного слоя слитка, уменьшении нарушенного слоя поверхности после обработки, увеличении производительности процесса, исключении длительного чистового шлифования, замене лезвийной обработки. В способе калибровки слитка полупроводникового материала, включающем черновую и чистовую обработку, чистовую обработку выполняют шлифованием алмазными кругами зернистостью 160-250 мкм, а чистовую обработку выполняют точением с глубиной резания 250-350 мкм при подаче 500-700 мкм/об лезвийным алмазным инструментом, главная режущая кромка которого имеет радиус скругления 0,2-0,5 мкм и установлена параллельно оси. 2 ил.

Способ калибровки слитка полупроводникового материала, включающий черновую и чистовую обработки, причем черновую обработку выполняют шлифованием алмазными кругами зернистостью 160-250 мкм, отличающийся тем, что чистовую обработку выполняют точением с глубиной резания 250÷350 мкм при подаче 500÷700 мкм/об лезвийным алмазным инструментом, главная режущая кромка которого имеет радиус скругления 0,2÷0,5 мкм и установлена параллельно оси.

| Запорожский В.П., Лапшинов Б.А | |||

| Обработка полупроводниковых материалов | |||

| М., Высшая школа, 1988, стр.36 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИН МОНОКРИСТАЛЛОВ | 2005 |

|

RU2284073C1 |

| СПОСОБ ОБРАБОТКИ ВЫРАЩЕННЫХ СЛИТКОВ МОНОКРИСТАЛЛА КРЕМНИЯ | 2000 |

|

RU2186887C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВОЙ ДЕТАЛИ | 2006 |

|

RU2332276C1 |

Авторы

Даты

2019-03-19—Публикация

2018-04-09—Подача