Изобретение относится к области неорганической химии, в частности, к способам получения жидкого стекла, и может быть использовано при изготовлении строительных материалов.

Известен способ получения жидкого стекла, описанный в патенте Российской Федерации №2335456 на изобретение «Способ получения жидкого стекла» по классу C01B 33/32, заявленном 03.04.2007 года и опубликованном 10.10.2008 года.

Указанный способ получения жидкого стекла, включающий приготовление суспензии из кремнеземсодержащего аморфного вещества с размером частиц преимущественно (10-100)⋅10-6 м в растворе гидроксида натрия и последующую гидротермальную обработку, отличающийся тем, что в качестве кремнеземсодержащего вещества используется отход ферросплавного производства - микрокремнезем, состоящий на 85-89 мас. % из SiO2, 5-7 мас. % SiO2 и 5-7 мас. % графита, а нагрев суспензии осуществляется до температуры 70°C при постоянном перемешивании со скоростью 1 об./с.

Основным недостатком известного способа получения жидкого стекла является невысокая прочность и водостойкость изделий, получаемых на основе такого стекла, а кроме того, в процессе его получения требуются затраты энергии на нагрев суспензии до 70°C.

Задачей заявляемого изобретения является повышение качества изделий, изготавливаемых из жидкого стекла.

Техническим результатом, позволяющим решить указанную задачу, является повышение прочности и водостойкости изделий, производимых из жидкого стекла.

Указанный результат достигается тем, что в способе получения жидкого стекла, включающем приготовление суспензии кремнеземсодержащего аморфного вещества с размером частиц преимущественно (10-100)⋅10-6 м в растворе гидроксида натрия и гидротермальную обработку суспензии путем нагрева ее до температуры 70°C при постоянном перемешивании со скоростью 1 об/с, согласно изобретению, в качестве кремнеземсодержащего аморфного вещества используют отход производства ферросиликохрома - микрокремнезем, содержащий, мас. %: SiO2 - 83-93; Al2O3 - 0,8-1,5; СаО - 1,0; MgO - 0,3; Cr2O3 - 0,2-0,5 и Fe2O3 - 0,5-4,9 с добавкой отхода алюминия, в качестве которого используют дисперсную пыль, получаемую при сжигании Экибастузского угля и содержащую мас. %: SiO2 - 64.7; Al2O3 - 27,7; СаО - 4,7; MgO - 0,3 и Cr2O3 - 1,7, или шлам обогащения каолина, содержащий мас. %: SiO2 - 66.7; Al2O3 - 21,9 и K2 О - 2,4, а гидроксид натрия подают в реактор в гранулированном виде.

Использование в качестве кремнеземсодержащего аморфного вещества отхода производства ферросиликохрома - микрокремнезема, содержащего, мас. %: SiO2 - 83-93; Al2O3 - 0,8-1,5; СаО - 1,0; MgO - 0,3; Cr2O3 - 0,2-0,5 и Fe2O3 - 0,5-4,9 с добавкой отхода алюминия, в качестве которого используют дисперсную пыль, получаемую при сжигании Экибастузского угля и содержащую мас. %о: SiO2 - 64.7; Al2O3 - 27,7; СаО - 4,7; MgO - 0,3 и Cr2O3 - 1,7, или шлам обогащения каолина, содержащий мас. %: SiO2 - 66.7; Al2O3 - 21,9 и K2O - 2,4, и подача в реактор гидроксида натрия в гранулированном виде, позволяет повысить качество изделий, производимых из жидкого стекла, в частности, повысить их прочность и водостойкость.

Все используемые в реализации заявляемого способа компоненты являются доступными и широко применяются в химических производствах.

Заявляемый способ получения жидкого стекла обладает новизной по сравнению с прототипом, отличаясь от него тем, что в качестве кремнеземсодержащего аморфного вещества используют отход производства ферросиликохрома - микрокремнезем, содержащий, мас. %: SiO2 - 83-93; Al2O3 - 0,8-1,5; СаО - 1,0; MgO - 0,3; Cr2O3 - 0,2-0,5 и Fe2O3 - 0,5-4,9 с добавкой отхода алюминия, в качестве которого используют дисперсную пыль, получаемую при сжигании Экибастузского угля и содержащую мас. %: SiO2 - 64.7; Al2O3 - 27,7; СаО - 4,7; MgO - 0,3 и Cr2O3 - 1,7, или шлам обогащения каолина, содержащий мас. %: SiO2 - 66.7; Al2O3 - 21,9 и K2 O - 2,4, а гидроксид натрия подают в реактор в гранулированном виде.

Заявителю неизвестен способ получения жидкого стекла, обладающий вышеуказанными отличительными существенными признаками, позволяющими явным образом достичь такого же технического результата, он не следует явным образом из изученного им уровня техники, поэтому заявитель считает, что заявляемое изобретение соответствует критерию «изобретательский уровень».

Заявляемый способ может найти широкое применение в области неорганической химии, в частности, в способах получения жидкого стекла, и может быть использован при изготовлении строительных материалов, поэтому заявляемое изобретение соответствует критерию «промышленная применимость».

Заявляемый способ получения жидкого стекла представляет собой совокупность операций, позволяющих повысить прочность и водостойкость изделий, производимых из жидкого стекла, и заключается в том, что готовят суспензию в растворе гидроксида натрия, подаваемого в реактор в гранулированном виде, кремнеземсодержащего аморфного вещества с размером частиц преимущественно (10-100)⋅10-6 м, в качестве которого используют отход производства ферросиликохрома - микрокремнезем, содержащий, мас. %: SiO2 - 83-93; Al2O3 - 0,8-1,5; СаО - 1,0; MgO - 0,3; Cr2O3 - 0,2-0,5 и Fe2O3 - 0,5-4,9 с добавкой отхода алюминия, в качестве которого используют дисперсную пыль, получаемую при сжигании Экибастузского угля и содержащую мас. %: SiO2 - 64.7; Al2O3 - 27,7; СаО - 4,7; MgO - 0,3 и Cr2O3 - 1,7, или шлам обогащения каолина, содержащий мас. %о: SiO2 - 66.7; Al2O3 - 21,9 и K2 О - 2,4, и проводят гидротермальную обработку суспензии при температуре 70°C и постоянном перемешивании со скоростью 1 об/с.

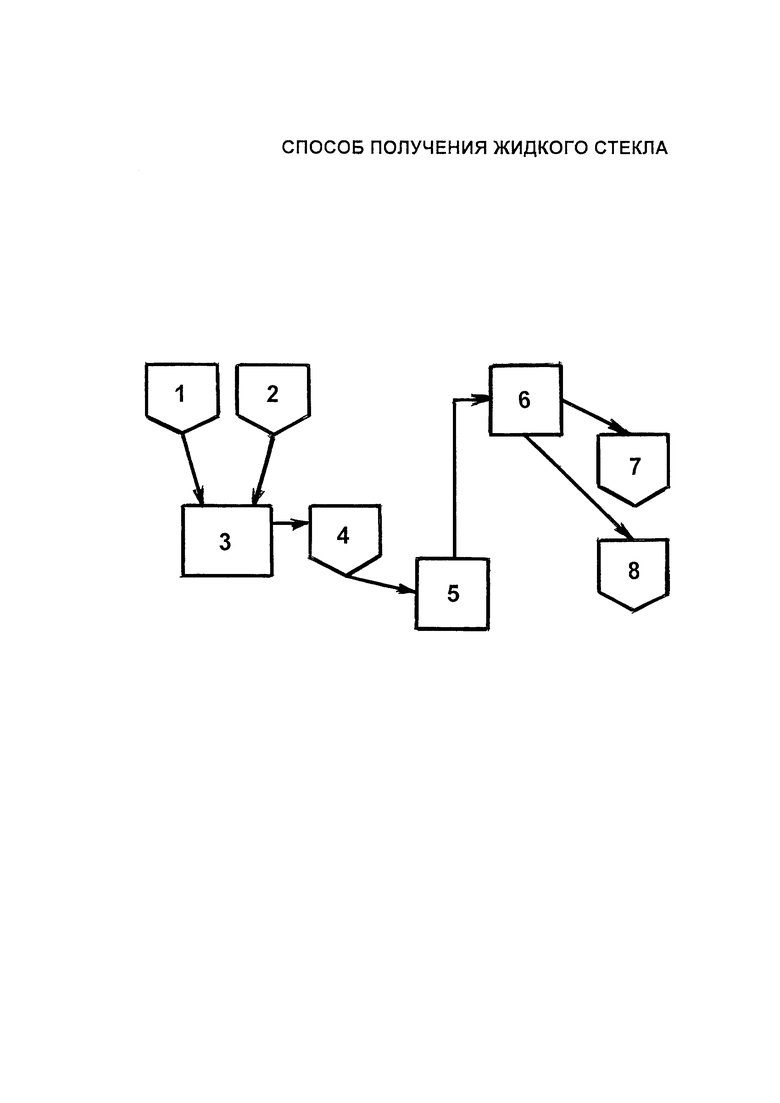

Изобретение реализуют с помощью технологической установки, схема которой приведена на чертеже.

Установка для получения жидкого стекла содержит бункер 1 отходов, бункер 2 гранулированного гидроксида натрия, реактор 3, промежуточную емкость 4, шламовый насос 5, вакуум-фильтр 6, бункер 7 осадка, емкость 8 для жидкого стекла.

Заявляемый способ получения жидкого стекла осуществляют следующим образом.

Реактор 3 с мешалкой, вращающейся со скоростью 1 об/с, заполняют технической водой, из бункера 1 добавляют отход производства ферроси-ликохрома - микрокремнезем с размером частиц преимущественно (10-100)⋅10-6 м, содержащий, мас. %: SiO2 - 83-93; Al2O3 - 0,8-1,5; СаО - 1,0; MgO - 0,3; Cr2O3 - 0,2-0,5 и Fe2O3 - 0,5-4,9 с добавкой отхода алюминия, в качестве которого используют дисперсную пыль, получаемую при сжигании Экибастузского угля и содержащую мас. %о: SiO2 - 64.7; Al2O3 - 27,7; СаО - 4,7; MgO - 0,3 и Cr2O3 - 1,7.

В качестве добавки отхода алюминия также может быть использован шлам обогащения каолина, содержащий мас. %: SiO2 - 66.7; Al2O3 - 21,9 и K2O - 2,4.

Затем из бункера 2 в реактор 3 подают гранулированный гидроксид натрия, За счет тепла, выделяющегося при растворении гранулированного гидроксида натрия, получающаяся суспензия разогревается до температуры 70°C.

По окончании процесса получения стекла, которое определяют по прекращению выделения пара, полученное жидкое стекло выгружают а промежуточную емкость 4, затем с помощью шламового насоса 5 подают в вакуум-фильтр 6, где отделяют жидкое стекло от не прореагировавшего осадка, который отправляют в бункер 7 осадка. Жидкое стекло направляют в емкость 8 для жидкого стекла.

На качество получаемого жидкого стекла, особенно прочность и водостойкость изделий на его основе, оказывают существенное влияние алюминаты натрия. При смешивании растворов силиката натрия и алюмината натрия образуются гели алюмосиликата натрия нормального твердения.

Пример 1. На 100 г отхода производства ферросиликохрома - микрокремнезема брали 20 г дисперсной пыли, получаемой при сжигании Экибастузского угля, Na2O, равное 120 г/л при их соотношении 1(2,0-2,3) соответственно, перемешивали суспензию при прогреве до температуры 70°C теплом, выделяющимся при растворении гранулированного гидроксида натрия. После окончания реакции отделяли от полученного жидкого стекла не прореагировавший осадок в количестве 6 г. Твердость пленки стекла по маятниковому прибору - 1,6 усл. ед., водонепроницаемость пленки - 20 мин, плотность жидкого стекла 1,51 г/см3.

Пример 2. На 100 г отхода производства ферросиликохрома - микрокремнезема брали 20% шлам обогащения каолина, Na2O, равное 120 г/л при их соотношении 1(2,0-2,3) соответственно, перемешивали суспензию при прогреве до температуры 70°C теплом, выделяющимся при растворении гранулированного гидроксида натрия. После окончания реакции отделяли от полученного жидкого стекла не прореагировавший осадок в количестве 6 г. Твердость пленки стекла по маятниковому прибору - 1,3 усл. ед., водонепроницаемость пленки - 19 мин, плотность жидкого стекла 1,49 г/см3.

Заявляемый способ получения жидкого стекла по сравнению с прототипом позволяет повысить прочность и водостойкость изделий, изготавливаемых из жидкого стекла.

Кроме того, заявляемый способ позволяет снизить затраты энергии в процессе производства жидкого стекла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ЛИЦЕВОГО КИРПИЧА | 2020 |

|

RU2739441C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2532112C1 |

| Способ получения алюмосиликатного клея-связки | 2018 |

|

RU2674801C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2020 |

|

RU2752198C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОДУЛЬНОГО ЖИДКОГО СТЕКЛА | 2013 |

|

RU2549407C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2290378C1 |

| СПОСОБ ПОЛУЧЕНИЯ КИРПИЧНОЙ ГЛАЗУРИ | 2020 |

|

RU2740177C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1995 |

|

RU2085489C1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2015 |

|

RU2608100C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 2016 |

|

RU2620659C1 |

Изобретение относится к получению жидкого стекла. Способ получения жидкого стекла включает составление смеси, состоящей из 80 мас. % отхода производства ферросиликохрома, представляющего собой микрокремнезем с размером частиц (10-100)⋅10-6 м, содержащий, мас. %: SiO2 - 83-93, Al2O3 - 0,8-1,5, СаО - 1,0, MgO - 0,3, Cr2O3 - 0,2-0,5, Fe2O3 - 0,5-4,9, и 20 мас. % добавки, выбранной из дисперсной пыли, получаемой при сжигании Экибастузского угля, содержащей, мас. %: SiO2 – 64,7, Al2O3 - 27,7, СаО - 4,7, MgO - 0,3, Cr2O3 - 1,7, или шлама обогащения каолина, содержащего, мас. %: SiO2 - 66.7; Al2O3 - 21,9, K2O - 2,4. Далее готовят в реакторе водную суспензию приготовленной смеси, подают в реактор гидроксид натрия в гранулированном виде и проводят гидротермальную обработку суспензии при температуре 70°С и перемешивании со скоростью 1 об/с. Изобретение обеспечивает повышение прочности и водостойкости изделий, изготавливаемых из полученного жидкого стекла. 1 ил., 2 пр.

Способ получения жидкого стекла, включающий составление смеси, состоящей из 80 мас. % отхода производства ферросиликохрома, представляющего собой микрокремнезем с размером частиц (10-100)⋅10-6 м, содержащий, мас. %: SiO2 - 83-93, Al2O3 - 0,8-1,5, СаО - 1,0, MgO - 0,3, Cr2O3 - 0,2-0,5, Fe2O3 - 0,5-4,9, и 20 мас. % добавки, выбранной из дисперсной пыли, получаемой при сжигании Экибастузского угля, содержащей, мас. %: SiO2 – 64,7, Al2O3 - 27,7, СаО - 4,7, MgO - 0,3, Cr2O3 - 1,7, или шлама обогащения каолина, содержащего, мас. %: SiO2 - 66.7; Al2O3 - 21,9, K2O - 2,4, приготовление в реакторе водной суспензии полученной смеси, подачу в реактор гидроксида натрия в гранулированном виде из расчёта 120 г/л по Na2O и гидротермальную обработку суспензии при температуре 70°С и постоянном перемешивании со скоростью 1 об/с.

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 2007 |

|

RU2335456C1 |

| RU 2070540 C1 20.12.1996 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖИДКОГО СТЕКЛА | 2001 |

|

RU2188155C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 2001 |

|

RU2187457C1 |

| Способ получения жидкого стекла | 1988 |

|

SU1634635A1 |

| Жданов А.В | |||

| и др., Проблемы утилизации и образования отходов ферросплавного производства, Научный журнал Металлург, 2014 (12) с | |||

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

| Пронякин А.Ю., Утилизация отходов горно-промышленного комплекса в производстве огнеупорных материалов, автореф | |||

| дисс | |||

| на соиск | |||

| уч | |||

| степ | |||

| канд | |||

| техн | |||

| наук, 2006, Кемерово. | |||

Авторы

Даты

2019-03-19—Публикация

2018-01-18—Подача