Данное изобретение касается способа изготовления многослойной трубы большого диаметра, содержащей трубный узел из наружной трубы, образующей защитный слой, и по меньшей мере одной внутренней трубы, образующей слой покрытия, а также касается устройства для нанесения покрытия, предназначенного для нанесения слоя покрытия на внутреннюю сторону защитного слоя и содержащего прижимной блок, имеющий узел приложения силы.

В заявке DE 10 2005 029 679 A1 раскрыты устройство и способ для соединения трубных профилей с внутренним трубным профилем в наружном трубном профиле путем увеличения диаметра трубы с помощью раскатного элемента, который расположен в расширительной головке и для приложения усилий прокатки поддерживается посредством вращающегося опорного вала. Раскатный элемент движется подобно планетарному колесу вокруг оси вращения опорного вала, который с эксцентриситетом вращается вокруг центральной оси трубных профилей. Для перемещения раскатного элемента в радиальном направлении опорный вал имеет конический участок и в свою очередь может перемещаться в осевом направлении. На расширительной головке расположен опорный элемент, выполненный, например, как опорный ролик, который передает возникающие на раскатном элементе усилия прокатки на внутреннюю поверхность внутреннего трубного профиля. Расширительная головка может смещаться вдоль оси трубы, чтобы в различных местах трубных профилей создавать стыковые соединения путем увеличения диаметра трубы. Это известное устройство предназначено, в частности, и для соединения трубных профилей с меньшими диаметрами.

У труб большого диаметра, однако, уже за счет большого внутреннего диаметра и к тому же по металлургическим причинам, как правило из-за (практически) не расширяемой упруго наружной трубы, имеются условия, которые делают трудным требуемое стабильное прикатывание внутреннего слоя покрытия. При этом трубы большого диаметра обычно имеют некруглости и овальности, так что с помощью вращающегося опорного ролика и приводимого им подобно планетарному колесу раскатного элемента, т.е. посредством процесса прижима (прикатки) с позиционным управлением, из-за возникающего при некруглостях неоднородного прижимного усилия с трудом может быть обеспечено равномерно стабильное соединение слоя покрытия.

Еще одно устройство для нанесения покрытия раскрыто в публикации WO 2004/103603 A1. Это известное устройство для нанесения покрытия предназначено для того, чтобы снабдить наружную трубу, которая образует защитный слой и называется также несущей трубой, слоем покрытия с ее внутренней стороны. Для этого внутренняя труба, называемая также внутренней облицовочной трубой или просто облицовкой, вдвигается в наружную трубу и после этого с помощью расширяющего инструмента радиально расширяется вплоть до соединения с наружной трубой, причем эта внутренняя труба растягивается пластично, а наружная труба - упруго, чтобы изготовить многослойную трубу большого диаметра. Этот процесс поэтапно повторяется до тех пор, пока труба большого диаметра не будет расширена по всей длине. Этот расширяющий инструмент работает гидравлически и при этом «всухую», так что соприкосновение внутренней трубы с гидравлической жидкостью исключено. Механическое соединение с силовым замыканием между обеими трубами обеспечивается за счет того, что способность упругого восстановления формы у наружной трубы выше, чем способность восстановления формы у внутренней трубы. Вследствие такого рода изготовления оказывается также влияние на структуру стабильной несущей трубы, а комбинация материалов внутренней трубы и несущей трубы должна выбираться таким образом, чтобы предел текучести материала внутренней трубы лежал ниже, чем предел текучести материала наружной трубы, с чем связаны соответствующие ограничения и недостатки.

Для изготовления такого рода многослойных труб большого диаметра известно также применение устройства для нанесения покрытия, содержащего так называемый пресс гидроформинга (например, метод фирмы Butting (баттинг)). При этом под действием давления воды внутренняя труба и наружная труба вместе незначительно расширяются, причем используются значения давления, которые приводят к течению наружной трубы, так что необходим наружный пуансон, чтобы защитить трубу большого диаметра от неконтролируемого растяжения и разрыва.

Еще один способ изготовления многослойной трубы большого диаметра из наружной трубы и внутренней трубы в форме слоя покрытия, соединяющего большей частью с силовым замыканием, раскрыт в патенте DE 10 2013 103 811 B3. При изготовлении используется несущая пластина, уже предварительно изогнутая начальной гибкой, на которую накладывается точно так же уже предварительно изогнутая опорная пластина, которая вдоль обеих своих продольных кромок соединяется с несущей пластиной, после чего эта композиция формуется в многослойную трубу большого диаметра и снабжается продольным сварным швом.

В заявке DE 10 2009 060 059 A1 тоже показан способ изготовления многослойной трубы большого диаметра. При этом стенки трубы большого диаметра образованы по меньшей мере из двух металлических пластин, которые соединяются друг с другом с замыканием по материалу посредством помещенного между этими пластинами припоя. Такой вид соединения требует специального подбора материалов и согласованного с ними особого метода изготовления, что накладывает соответствующие ограничения.

Далее, известны многослойные трубы большого диаметра, которые в качестве так называемых плакированных труб (clad pipes) металлургически плакируются слоем покрытия и, таким образом, получаются уже в процессе производства пластины на особых этапах изготовления. При этом подходе, однако, выбор материалов для многих случаев применения лежит в узких пределах.

В основу данного изобретения положена задача предложить способ изготовления многослойной трубы большого диаметра и устройство для нанесения покрытия указанного вначале рода, с помощью которых обеспечиваются многочисленные возможности нанесения слоя покрытия.

Эта задача решается признаками независимого пункта 1 или, соответственно, независимого пункта 10 формулы изобретения.

Способ согласно независимому пункту 1 формулы изобретения имеет следующую последовательность этапов:

- помещение внутренней трубы в наружную трубу,

- введение прижимного блока по меньшей мере с одним прикаточным роликом, диаметр которого меньше, чем внутренний диаметр внутренней трубы, и который установлен с возможностью вращения вокруг своей оси вращения, проходящей на радиальном расстоянии от продольной оси внутренней трубы,

- приложение к прикаточному ролику прижимного усилия, направленного радиально наружу к внутренней поверхности внутренней трубы,

- вращение прижимного блока относительно трубного узла при обкатывании прикаточного ролика по внутренней поверхности внутренней трубы и прижатии наружной поверхности внутренней трубы к внутренней поверхности наружной трубы с локальной пластической деформацией стенок внутренней трубы, причем во время обкатывания прикаточного ролика прижимной блок одновременно аксиально смещается относительно трубного узла.

Путем накатывания и прижатия (прикатки) внутреннего слоя покрытия непрерывно в окружном направлении, при пластической деформации и одновременном осевом перемещении прижимного блока относительно трубного узла, слой покрытия с силовым замыканием равномерно стабильно и долговечно наносится на внутреннюю поверхность защитного слоя и фиксируется, причем наружная труба растягиваться не должна. Структура защитного слоя, который образует толстостенную стабильную оболочку, таким образом, практически не подвергается воздействию, так что для изготовления трубы большого диаметра могут комбинироваться пары материалов даже очень разные по своим металлургическим и/или геометрическим свойствам (по толщине). Возможно также небольшое растяжение защитного слоя в границах его предела текучести, если это желательно. Образование первоначальной наружной трубы и (по меньшей мере одной) первоначальной внутренней трубы может выбираться в значительной мере свободно, причем лишь внутренний диаметр наружной трубы и наружный диаметр примыкающей внутренней трубы должны согласовываться друг с другом таким образом, чтобы внутренняя труба могла легко вводиться в наружную трубу и посредством процесса прикатки при растяжении выше предела текучести или, соответственно, пластическом деформировании могла соединяться с силовым замыканием вдоль внутренней поверхности наружной трубы. Практически гладкая внутренняя поверхность готовой трубы большого диаметра получается в том случае, если скорость подачи прижимного блока во время обкатывания прикаточного ролика согласуется с его окружной скоростью на внутренней поверхности трубного узла таким образом, что пластически деформированные, проходящие по спирали полосы перекрываются (например, однократно или даже многократно).

В устройстве для нанесения покрытия предусмотрен прикаточный инструмент с прижимным блоком и узлом приложения силы, и этот прижимной блок с по меньшей мере одним прикаточным роликом меньшего диаметра, чем внутренний диаметр изготовляемой трубы большого диаметра, снабжен по меньшей мере одним опорным элементом, который в рабочем состоянии оказывает на него диаметрально противодействующую реакцию опоры, а прижимной блок имеет прижимной подшипник, в котором с возможностью вращения установлен прикаточный ролик, и опорный подшипник, в котором установлен опорный элемент. При этом узел приложения силы расположен по меньшей мере между прижимным подшипником и опорным подшипником, т.е. внутри прижимного блока. Прижимной подшипник и опорный подшипник с помощью узла приложения силы могут переставляться радиально друг к друг относительно оси вращения прикаточного ролика и, тем самым, относительно центральной оси трубного узла.

Такая конструкция устройства для нанесения покрытия обеспечивает непрерывное нанесение слоя покрытия, в частности, внутренней трубы, вставляемой в наружную трубу как в защитный слой в качестве слоя покрытия, посредством прикатки. С помощью процесса прикатки внутренняя труба непрерывно растягивается при пластической деформации и благодаря этому стабильно и долговечно прижимается к внутренней стороне наружной трубы, а наружная труба при этом растягиваться не должна, так что структура ее материала может оставаться неизменной. Благодаря этому могут выбираться практически любые комбинации металлических материалов для внутренней трубы и наружной трубы. За счет предлагаемой конструкции устройства для нанесения покрытия при высоком прижимном усилии посредством прикаточного ролика вызывается пластическая деформация внутренней трубы для образования слоя покрытия. Во время обкатывания прикаточного ролика прижимной блок, соединенный с центральной (материальной) осью, аксиально перемещается по ней последовательно (непрерывно), вследствие чего при этом процессе прикатки получается проходящие по спирали полосы.

При этом предпочтительные меры состоят в том, что при обкатывании прикаточного ролика прижимающее усилие выбирается так, чтобы наружная труба не растягивалась или растягивалась лишь несколько ниже своего предела текучести.

Такой предпочтительный последовательный образ действий при нанесении слоя покрытия получается благодаря тому, что во время обкатывания прижимной блок аксиально продвигается относительно трубного узла. Скорость подачи прижимного блока при этом таким образом согласована с окружной скоростью прикаточного ролика вдоль внутренней поверхности внутренней трубы, что получается (практически) гладкая прикатаная поверхность или, соответственно, внутренняя поверхность прикатанной области внутренней трубы. Выбранные физические параметры при этом могут быть установлены также в зависимости от материала внутренней трубы и геометрии (по меньшей мере одного) прикаточного ролика. Например, наружная поверхность прикаточного ролика в своем поперечном сечении может быть выполнена прямой и параллельной продольной протяженности внутренней поверхности внутренней трубы, или, например, быть конической или выпукло изогнутой наружу, чтобы обеспечивать различные свойства прижатия. Благодаря этому прикатаная поверхность может варьироваться соответственно, и результат прикатки при локальной деформации материала (подобно процессу валяния) вызывается более или менее в окружном направлении или, соответственно, более или менее в направлении подачи.

Один предпочтительный вариант осуществления способа состоит, например, в том, что прижимной блок продвигается относительно трубного узла за оборот прикаточного ролика по внутреннему периметру внутренней трубы аксиально на расстояние от 1 мм до 10 мм.

Еще один предпочтительный вариант осуществления заключается, например, в том, что относительная скорость вращения между прижимным блоком и трубным узлом составляет от 5 до 100 оборотов в минуту.

Высокие прижимные усилия могут создаваться благодаря тому, что прижимной блок при обкатывании прикаточного ролика, противодействуя ему диаметрально, посредством опорного узла опирается на внутреннюю поверхность внутренней трубы. Опорный узел при этом может опираться на внутреннюю поверхность внутренней трубы со скольжением, либо одним или несколькими опорными роликами, расположенными в углах при основании равнобедренного (остроугольного) треугольника. В последнем случае прикаточный ролик предпочтительно расположен на продолжении биссектрисы центрального угла равнобедренного треугольника.

Вариант выполнения, предпочтительный для осуществления способа, состоит в том, что прижимной блок вращается относительно трубного узла посредством вставленной коаксиально в трубный узел оси, причем эта ось вращается с помощью размещенного снаружи или внутри трубного приводного блока, и/или этот трубный узел вращается посредством привода вращения.

Для проведения и оптимизации процесса изготовления предпочтительными являются такие меры, как управление и регулирование вращения прижимного блока относительно трубного узла и/или управление и регулирование прижимного усилия.

При этом другие предпочтительные меры состоят в том, что управление или регулирование происходит в зависимости от геометрических и/или металлургических свойств материала слоя покрытия.

Для хорошего функционирования устройства для нанесения покрытия в предпочтительном конструктивном выполнении целесообразно также, чтобы указанный по меньшей мере один опорный элемент был выполнен как по меньшей мере один опорный ролик.

Другие предпочтительные для работы и для конструкции меры состоят в том, что прижимной подшипник и опорный подшипник с помощью узла приложения силы могут переставляться по отношению друг к другу относительно оси вращения прикаточного ролика или, соответственно, центральной оси трубного узла радиально наружу, так что прикаточный ролик в рабочем состоянии для прикатки слоя покрытия может прижиматься против реакции опоры с требуемым прижимным усилием к внутренней стороне слоя покрытия или, соответственно, внутренней трубы.

Различные варианты приложения направленных радиально прижимных усилий, передаваемых через прикаточный ролик на внутреннюю трубу для деформирования слоя покрытия, состоят в том, что узел приложения силы содержит элемент регулировки, работающий гидравлически или с помощью прочных, механически взаимодействующих распорных частей.

Другая предпочтительная для конструкции и функционирования мера состоит в том, что прикаточный ролик установлен в прижимном подшипнике посредством оси вращения.

Кроме того, предпочтительно предусмотреть, чтобы опорный ролик был установлен с возможностью вращения в опорном подшипнике посредством оси подшипника.

На деформирование внутренней трубы для образования слоя покрытия можно различным образом оказывать влияние за счет того, что прикаточный ролик имеет в поперечном сечении плоскую, скошенную или конически сужающуюся наружу, или выпуклую прижимную поверхность. Например, в зависимости от материала слоя покрытия при окружном прижатии и (одновременном) небольшом аксиальном продвижении за счет этого можно гарантировать, что (непрерывно) спиралеобразно следующие друг за другом прикатанные области будут более или менее широкими и/или будут более или менее сильно перекрываться, чтобы получить максимально однородную, гладкую внутреннюю поверхность прикатанного слоя покрытия.

Для соединения с центральной направляющей осью или, соответственно, центральным приводным валом, кроме того, предпочтительны такие меры, как снабжение прижимного блока соединительным участком с соединительной деталью для подключения центрального приводного вала. Посредством центрального приводного вала прижимной блок может поворачиваться относительно внутренней поверхности многослойной трубы большого диаметра, причем прижимной блок в случае круглой трубы большого диаметра или трубы большого диаметра при не вращающемся прижимном блоке, или труба большого диаметра и прижимной блок могут вращаться с различными скоростями вращения, причем прикаточный ролик обкатывается по внутренней поверхности. Одновременно может выполняться относительное продвижение между трубой большого диаметра и прижимным блоком для создания аксиальной подачи во время спиралеобразного движения прикатки.

Кроме того, предпочтительно предусмотреть при этом, чтобы соединительный участок через промежуточную часть был соединен с соединительной деталью с возможностью радиального перемещения, так что прижимной блок относительно приводного вала будет в радиальном направлении установлен плавающим образом. Эта мера способствует равномерному прижимающему усилию и получению стабильного слоя покрытия.

Другие преимущества для конструкции и функционирования обеспечиваются тем, что прижимной блок имеет конструкцию в виде корпуса с двумя корпусными частями, причем опорный подшипник выполнен в основании корпуса, а прижимной подшипник выполнен в фиксируемой с защелкиванием части корпуса, причем основание корпуса и фиксируемая с защелкиванием часть корпуса соединены через узел приложения силы с возможностью радиальной перестановки относительно друг друга.

Другие предпочтительные для конструкции и функционирования меры состоят в том, что на фиксируемую с защелкиванием часть корпуса помещена покрывная часть корпуса, и в фиксируемой с защелкиванием части корпуса образована вращающаяся опора для оси вращения прикаточного ролика.

Ниже данное изобретение будет разъяснено подробнее на примерах выполнения со ссылкой на прилагаемые чертежи. На чертежах показано следующее.

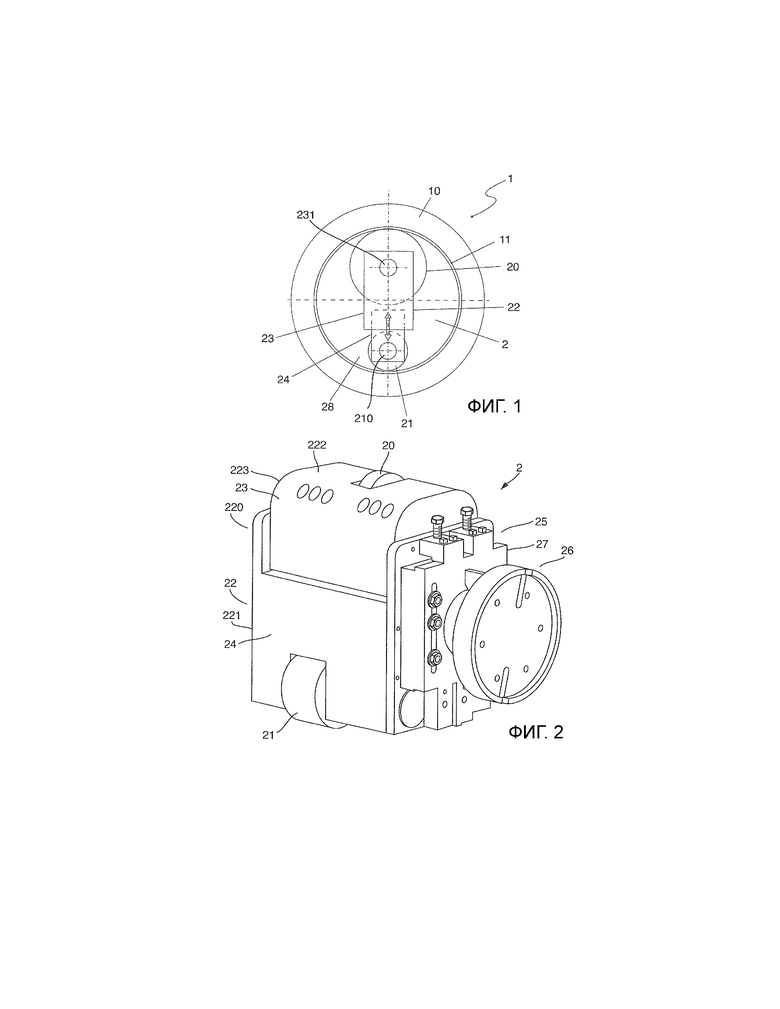

Фиг. 1 - схематичное представление трубного узла, состоящего из наружной трубы и внутренней трубы с вставленным прижимным блоком, вид с торца,

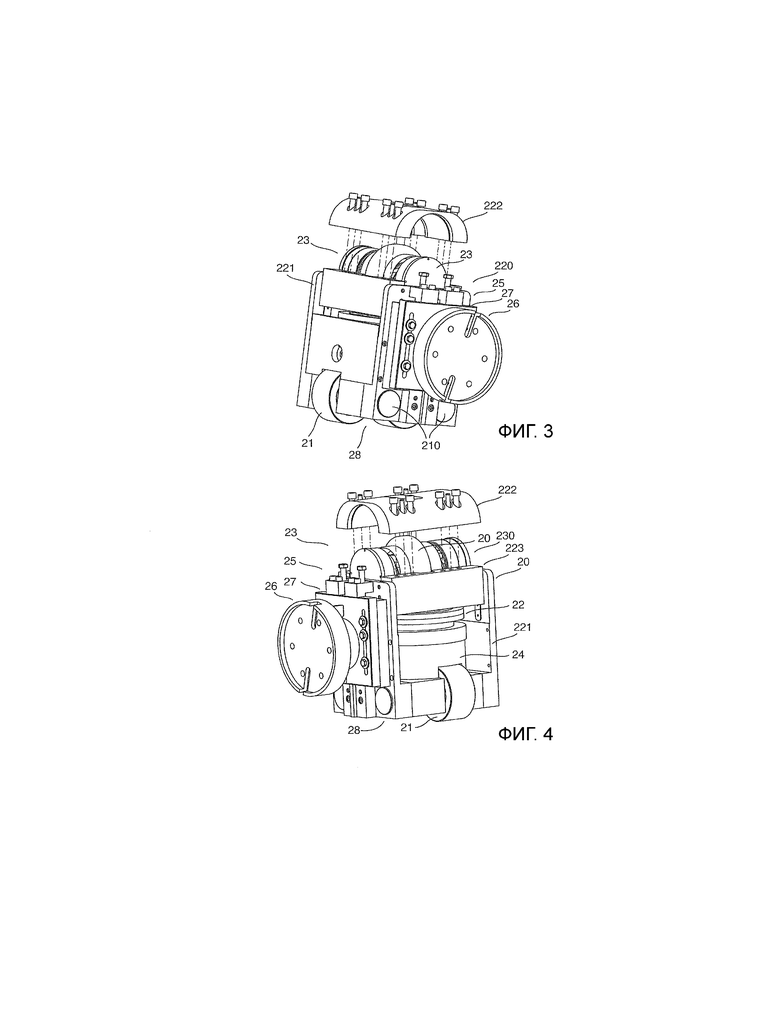

Фиг. 2 - прижимной блок, вид в перспективе,

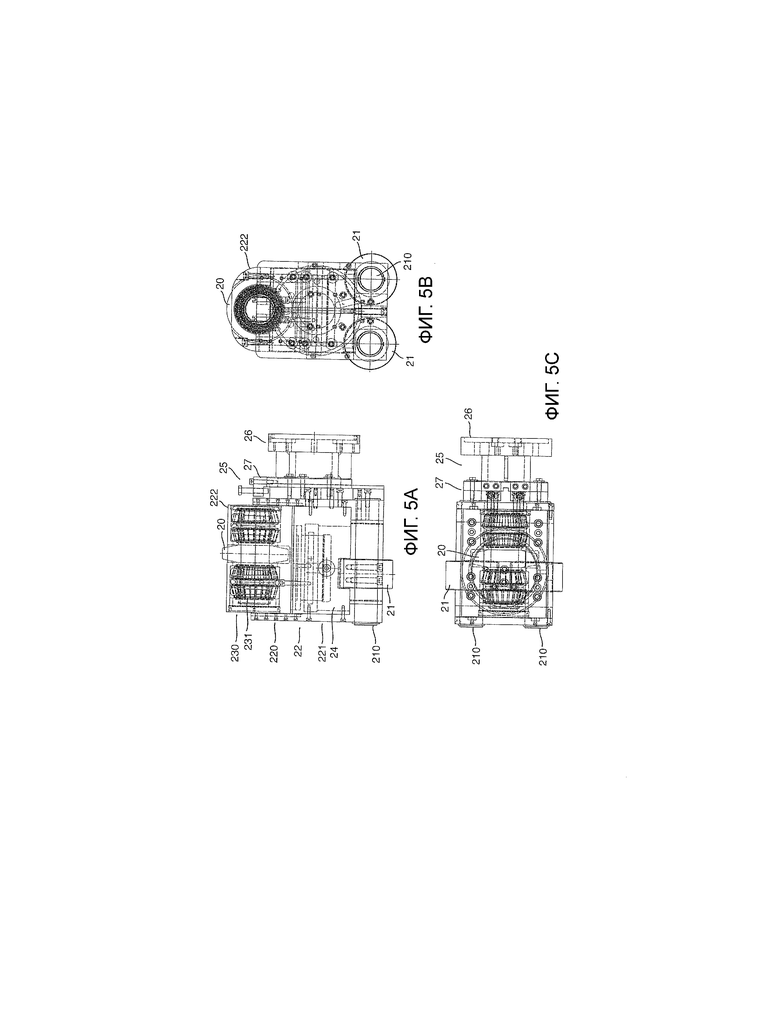

Фиг. 3 - частично открытый прижимной блок, вид в перспективе,

Фиг. 4 - еще больше частично открытый прижимной блок, другой вид в перспективе, и

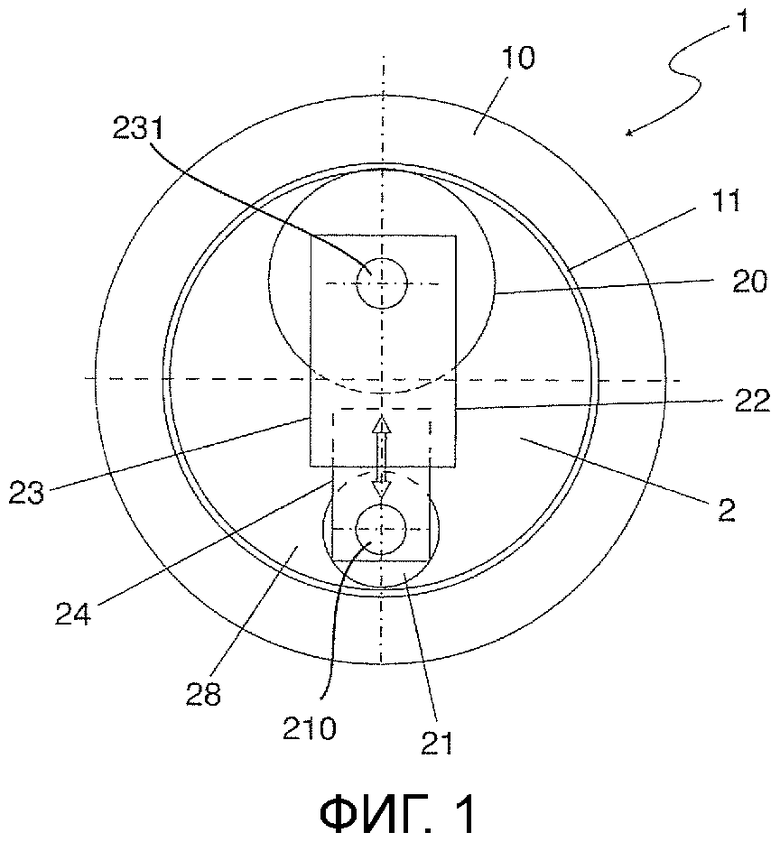

Фиг. 5A, Фиг. 5B и Фиг. 5C - прозрачное изображение прижимного блока, вид сбоку, вид сзади и вид сверху.

На Фиг. 1 показан трубный узел 1 из наружной трубы 10, которая образует стабильный, лежащий снаружи металлический защитный слой 10, и внутренней трубы 11, которая образует по сравнению с защитным слоем относительно тонкий, лежащий внутри металлический слой 11 покрытия, а также вставленный внутрь трубного узла 1 (показан схематично) прижимной блок 22, предназначенный для того, чтобы внутреннюю трубу 11 в процессе прикатки с силовым замыканием и долговечно стабильно прикатывать к внутренней поверхности наружной трубы 10 и получать многослойную, снабженную внутренним покрытием трубу большого диаметра. Под понятие «труба большого диаметра» подпадают трубы с диаметрами по меньшей мере 150 мм и общей толщиной стенок по меньшей мере 5 мм, причем толщина защитного слоя должна быть многократно больше толщины слоя покрытия. Свойства материала слоя покрытия выбраны так, что оно как можно лучше и продолжительнее противостоит механическим, физическим и/или химическим воздействиям транспортируемого вещества. При этом большим преимуществом является то, что выбор материала минимально ограничен способом изготовления, что обеспечивается благодаря процессу накатки или, соответственно, прикатки.

Помещенный внутрь трубы прижимной блок 22 является частью прикаточного инструмента 2 и содержит прикаточный ролик 20 существенно меньшего диаметра, чем внутренний диаметр внутренней трубы 11. Прикаточный ролик 20 установлен в прижимном подшипнике 23с возможностью вращения в рабочем состоянии вокруг оси 231 вращения, направленной параллельно оси трубы. Диаметрально противоположно прикаточному ролику 20 относительно оси трубы в процессе прикатки в качестве опорного элемента расположен опорный ролик 21, который опирается на внутреннюю поверхность внутренней трубы 11 в процессе прикатки для того, чтобы обеспечить достаточную реакцию опоры для прижатия прикаточного ролика 20 в процессе прикатки. Опорный ролик 21 с возможностью вращения вокруг оси 210 подшипника, параллельной продольной оси трубного узла 1, установлен в опорном подшипнике 24 прижимного блока 22, а именно в опорном узле 28. Прижимной подшипник 23 и опорный подшипник 24 установлены в прижимном блоке 22 диаметрально друг против друга (в радиальном направлении) относительно оси трубы с возможностью перестановки, например, гидравлически или с помощью механического исполнительного механизма, показанного на Фиг. 1 двойной стрелкой. Вместо одного опорного ролика могут быть предусмотрены несколько опорных роликов 21, расположенных предпочтительно на одинаковом угловом расстоянии от диагонали внутренней трубы через ось 231 вращения прикаточного ролика 20, и/или несколько опорных роликов 21, установленных на расстоянии друг от друга в направлении оси трубы. Также и вместо одного прикаточного ролика 20 может быть предусмотрено несколько.

В показанном на Фиг. 2 в перспективе примере выполнения прикаточного инструмента 2 с прижимным блоком 22 опорный подшипник 24 имеет, например, два опорных ролика 21, которые во вставленном состоянии прижимного блока 22 установлены со смещением на одинаковых угловых расстояниях (симметрично) относительно диагонали внутренней трубы 11 через ось 231 вращения прикаточного ролика 20, причем на Фиг. 2 виден только один из этих двух опорных роликов 21. Для вращательного привода прижимного блока 22 вокруг оси вращения, концентричной оси трубы, последний через соединительный участок 25 с промежуточной частью 27 и соединительной деталью 26 подключается к (не показанной) стабильной оси или, соответственно, к приводному валу и через него с помощью (тоже не показанного) приводного блока, расположенного снаружи или внутри трубного узла 1, приводится во вращение, чтобы обкатывать прикаточный ролик 20 в окружном направлении по внутренней поверхности внутренней трубы 11 и таким образом осуществлять процесс прикатки для нанесения слоя покрытия. Соединительная деталь 26 и промежуточная часть 27 соединительного участка 25 для установки плавающим образом и при необходимости для центрирования прижимного блока 22 внутри трубы выполнены с возможностью перестановки относительно друг друга в радиальном направлении, а соединительная деталь 26 выполнена в виде фланца, чтобы создать стабильное соединение с торцевой стороной или, соответственно, с ответным фланцем оси или приводного вала.

На Фиг. 2 показано также, что прижимной блок 22 выполнен в виде корпуса, состоящего из двух корпусных частей, а именно из основания 221 корпуса, в котором образован опорный подшипник, и фиксируемой с защелкиванием части 223 корпуса, в которой образован прижимной подшипник 23. Основание 221 корпуса c опорным подшипником 24 и фиксируемая с защелкиванием часть 223 корпуса с прижимным подшипником 23 через узел приложения силы с возможностью перестановки соединены друг с другом таким образом, что они могут радиально отжиматься друг от друга наружу и переставляться друг к другу внутрь относительно оси 231 вращения или, соответственно, относительно оси 210 подшипника и, тем самым, также относительно оси или приводного вала, или, соответственно, относительно оси трубы большого диаметра. Для этого между обоими корпусными частями расположен элемент регулировки, который гарантирует стабильное перемещение в радиальном направлении. Узел приложения силы выполнен, например, как гидравлически работающая поршневая пара, с помощью которой требуемое прижимное давление для прижатия прикаточного ролика 20 может прикладываться с хорошим управлением или регулированием. Фиксируемая с защелкиванием часть 223 корпуса снаружи закрыта покрывной частью 222 корпуса, в которой выполнено шлицевидное, проходящее поперечно оси 231 вращения отверстие, через которое выступает наружу участок прикаточного ролика 20, чтобы при прикатке внутренней трубы для получения слоя покрытия обкатываться по ее внутренней стороне. Внешний контур покрывной части 222 корпуса, а также остальные части корпуса 220 при этом имеют такие размеры и форму, что вращение внутри внутренней трубы в процессе прикатки может происходить беспрепятственно, причем опорные ролики 21 тоже опираются на внутреннюю сторону внутренней трубы.

На Фиг. 3 и Фиг. 4 корпус 220 показан в частично открытом состоянии, причем на Фиг. 3 покрывная часть 222 корпуса поднята, а на Фиг. 4 дополнительно удалена одна боковая стенка основания 221 корпуса. Покрывная часть 222 корпуса с помощью винтов стабильно крепится на боковых участках стенок фиксируемой с защелкиванием части 223 корпуса. В фиксируемой с защелкиванием части 223 корпуса образована вращающаяся опора 230 с осью 231 вращения, причем эта ось 231 вращения с помощью роликовых подшипников или подшипников качения стабильно удерживается внутри фиксируемой с защелкиванием части 223 корпуса, чтобы даже при высоких прижимных усилиях гарантировать надежный процесс обкатывания и однозначное направление движения. Как видно на Фиг. 5A и Фиг. 5C, вращающаяся опора 230 имеет центрирующую конструкцию с наклонным расположением роликов или валков, так линия обкатывания прикаточного ролика 20 точно соблюдается, и предотвращается его перекашивание. Внутренние поверхности фиксируемой с защелкиванием части 223 корпуса снабжены гнездами, согласованными с опорными элементами вращающейся опоры 230. Как показано на Фиг. 4, фиксируемая с защелкиванием часть 223 корпуса вне узла приложения силы, в этом примере выполнения образованного поршневой парой, направляется между передней стенкой корпуса, обращенной к соединительному участку 25, и удаленной от нее задней стенкой корпуса, причем в передней и задней стенках корпуса образованы направляющие структуры для согласованных с ними ответных направляющих структур в боковых стенках фиксируемой с защелкиванием части 223 корпуса. Оси 210 подшипников опорных роликов 21 установлены в нижней области передней и задней стенок корпуса, а также в расположенной со стороны дна стенке основания 221 корпуса, причем эти опорные ролики 21 своим внешним контуром выступают в нижней кромочной области корпуса 221, а также на нижней стороне и соответствующей внешней стороне стенок корпуса, чтобы обеспечить беспрепятственное обкатывание. Выступающие опорные ролики 21 и противоположный им, выступающий за покрывную часть 222 корпуса прикаточный ролик 20 показаны, в частности, и на Фиг. 5B.

Для введения прижимного блока 22 или, соответственно, прижимной головки прикаточного инструмента 2 в трубный узел 1 прижимной подшипник 23 и опорный подшипник 24 могут сводиться диаметрально друг с другом достаточно далеко, чтобы затем они могли двигаться друг от друга в желаемой аксиальной позиции, и прикаточный ролик 20, опираясь на опорный ролик(и) 21, для прикатки внутренней трубы 11 и образования слоя покрытия мог нагружаться гидравлически или посредством установочного механизма. В процессе прикатки прижимное усилие на прикаточный ролик 20 повышается настолько, что при обкатывании в окружном направлении по внутренней поверхности внутренней трубы 11 последняя прижимается к внутренней поверхности наружной трубы 10 и локально пластически деформируется настолько, что образованный слой покрытия остается прилегающим стабильно, с силовым замыканием к внутренней поверхности наружной трубы.

Одновременно с вращением прижимного блока 22 и, тем самым, обкатыванием прикаточного ролика 20 в окружном направлении по внутренней поверхности внутренней трубы 11 прижимной блок 22 продвигается вперед с помощью приводного вала. Скорость подачи выбрана при этом такой, что пластически деформированная во время одного оборота посредством прикаточного ролика 20, проходящая спиралеобразно с небольшим подъемом полоса перекрывается по меньшей мере со следующей пластически деформированной, тоже проходящей по спирали полосой и т.д. до тех, пока слой покрытия не будет прикатан к наружной трубе 10 на желаемой длине. За счет такого по меньшей мере однократного перекрытия окружных пластически деформированных полос получается практически очень гладкая структура внутренней поверхности слоя покрытия, как показали исследования заявителя.

В процессе прикатки окружная скорость или, соответственно, частота вращения и подача в зависимости от геометрических и металлургических средств могут быть оптимально согласованы с любым материалом внутренней трубы 11. Контур поперечного сечения (например, плоский, конический или выпуклый наружу) и/или диаметр предпочтительно закаленного прикаточного ролика 20, а также его материал могут быть выбраны соответствующими.

Прижимное усилие прикаточного ролика 20 предпочтительно выбрано таким, что наружная труба 10 по меньшей мере по существу не деформируется. Благодаря этому процесс нанесения покрытия не оказывает негативного влияния на структурное состояние защитного слоя. Однако, если это желательно, может допускаться также незначительно растяжение наружной трубы 10 внутри предела текучести защитного слоя.

В качестве материала для внутренней трубы 11 (защитной трубы, внутренней облицовочной трубы, внутренней облицовки, облицовки) среди прочего могут рассматриваться любые свариваемые, коррозионностойкие стали, никель, сплавы на основе никеля и титан. Для толстостенной наружной трубы (несущей трубы) предпочтительна углеродистая сталь.

Вместо вращения прижимного блока 22 или дополнительно к нему в процессе прикатки может вращаться трубный узел 1 относительно прижимного блока 22, чтобы вызвать процесс прикатки.

Описанный способ может также применяться и для локально ограниченного создания или восстановления механической связи системы «труба в трубе» указанного рода. Могут использоваться также несколько подобранных друг к другу внутренних труб в одной наружной трубе 10 (одновременно или последовательно) и описанным образом прикатываться в одно многослойное покрытие.

Процесс прикатки с прижимным блоком 22 допускает широкий диапазон управления или, соответственно, регулирования усилия прикатки и, тем самым, степени локальной деформации слоя покрытия (внутренней облицовки). Максимально возможное соединение с силовым замыканием наружной трубы 10 и внутренней трубы 11 (пары труб) зависит от толщины внутренней трубы 10, механических свойств, степени локальной деформации при прикатывании, а также от фрикционных свойств.

Описанный способ дает возможность использовать материалы внутренней трубы 11 или, соответственно, слоя покрытия с более высоким пределом текучести по сравнению с материалом наружной трубы 10 при изготовлении многослойных труб большого диаметра. Помимо предпочтительного принципа изготовления это обеспечивает дополнительное преимущество по сравнению со снабженными внутренним покрытием многослойными трубами, изготовленными известным образом, например, посредством гидроформования, при котором материал слоя покрытия должен иметь более низкий предел текучести, чтобы после растяжения внутренней и наружной труб и последующей совместной усадки обеих труб возникло соединение с силовым замыканием.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для антикоррозионной защиты внутренней поверхности труб | 1990 |

|

SU1752442A1 |

| Способ формирования окружного армирования цельнотянутого полого изделия, способ получения армированной полимерной трубы (варианты) и устройства для осуществления указанных способов | 2016 |

|

RU2626039C1 |

| СПОСОБ КОМПЛЕКСНОЙ ЗАЩИТЫ ОТ КОРРОЗИИ ПРОТЯЖЕННЫХ СТАЛЬНЫХ ТРУБОПРОВОДОВ (ВАРИАНТЫ) | 2005 |

|

RU2296817C2 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1993 |

|

RU2065833C1 |

| Устройство для наложения протектора ленточкой | 1983 |

|

SU1118546A1 |

| СПОСОБ ПРЕССОВОГО СОЕДИНЕНИЯ ПРЕССОВАНИЕМ УЗЛА БРЕКЕР - ПРОТЕКТОР С КАРКАСОМ ПОСРЕДСТВОМ ПРИКАТКИ ПРИ ИЗГОТОВЛЕНИИ СЫРОЙ АВТОМОБИЛЬНОЙ ШИНЫ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2003 |

|

RU2289509C2 |

| УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ НАВИВАЕМЫХ ПО СПИРАЛИ КОНСТРУКЦИЙ | 2006 |

|

RU2415726C2 |

| СПОСОБ АНТИКОРРОЗИОННОЙ ЗАЩИТЫ ТРУБОПРОВОДА | 2007 |

|

RU2340830C1 |

| Устройство для прикатки | 1981 |

|

SU1047720A1 |

| УСТРОЙСТВО ДЛЯ ПРИКАТКИ ГИДРОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2018600C1 |

Изобретение относится к изготовлению многослойной трубы большого диаметра, содержащей трубный узел из наружной трубы, образующей защитный слой, и внутренней трубы, образующей слой покрытия. Осуществляют помещение внутренней трубы в наружную трубу, вводят прижимной блок с прикаточным роликом, прикладывают к прикаточному ролику прижимное усилие, направленное к внутренней поверхности внутренней трубы, и осуществляют вращение прижимного блока. Прижимной блок при обкатывании прикаточного ролика опирается на внутреннюю поверхность внутренней трубы посредством опорного узла с опорным роликом. Во время обкатывания прикаточного ролика прижимной блок одновременно продвигают в осевом направлении относительно трубного узла. В результате расширяются технологические возможности. 2 н. и 14 з.п. ф-лы, 5 ил.

1. Способ изготовления многослойной трубы большого диаметра, содержащей трубный узел (1) из наружной трубы (10), образующей защитный слой, и по меньшей мере одной внутренней трубы (11), образующей слой покрытия, причем способ включает в себя следующую последовательность этапов:

- помещение внутренней трубы (11) в наружную трубу (10),

- введение прижимного блока (22) по меньшей мере с одним прикаточным роликом (20), имеющим меньший диаметр, чем внутренний диаметр внутренней трубы (11), причем его ось вращения установлена с возможностью вращения на радиальном расстоянии от продольной оси внутренней трубы (11),

- приложение к прикаточному ролику (20) прижимного усилия, направленного радиально наружу к внутренней поверхности внутренней трубы (11),

- вращение прижимного блока (22) относительно трубного узла (1) с обкатыванием прикаточного ролика (20) по внутренней поверхности внутренней трубы (11) и прикаткой наружной поверхности внутренней трубы (11) к внутренней поверхности наружной трубы (10) с локальной пластической деформацией стенок внутренней трубы, причем прижимной блок (22) при обкатывании прикаточного ролика (20), противодействуя ему диаметрально, опирается на внутреннюю поверхность внутренней трубы (11) посредством опорного узла (28) по меньшей мере с одним опорным роликом (21) и во время обкатывания прикаточного ролика (20) прижимной блок (22) одновременно продвигают в осевом направлении относительно трубного узла (1).

2. Способ по п.1, отличающийся тем, что при обкатывании прикаточного ролика (20) прижимающее усилие выбирают таким, что наружная труба (10) не растягивается или растягивается лишь незначительно ниже своего предела текучести.

3. Способ по п.1 или 2, отличающийся тем, что прижимной блок (22) продвигают относительно трубного узла (1) в осевом направлении на расстояние от 1 мм до 10 мм за оборот прикаточного ролика (20) по внутреннему периметру внутренней трубы (11).

4. Способ по любому из пп.1-3, отличающийся тем, что относительная скорость вращения между прижимным блоком (22) и трубным узлом (1) составляет от 5 до 100 оборотов в минуту.

5. Способ по любому из пп.1-4, отличающийся тем, что прижимной блок (22) посредством оси, введенной коаксиально в трубный узел (1), вращается относительно трубного узла (1), причем эту ось вращают с помощью расположенного снаружи или внутри трубного узла привода, и/или трубный узел (1) вращают с помощью привода вращения.

6. Способ по любому из пп.1-5, отличающийся тем, что вращением прижимного блока (22) относительно трубного узла (1) и/или прижимающим усилием управляют или регулируют.

7. Способ по пп.1-6, отличающийся тем, что управление осуществляют в зависимости от геометрических и/или металлургических свойств материала слоя покрытия.

8. Устройство для нанесения слоя покрытия на внутреннюю сторону защитного слоя при изготовлении многослойной трубы большого диаметра с помощью прижимного блока (22), содержащего узел приложения силы, причем

это устройство для нанесения покрытия содержит прикаточный инструмент (2) с прижимным блоком (22) и узлом приложения силы,

прижимной блок (22) снабжен по меньшей мере одним прикаточным роликом (20) меньшего диаметра, чем внутренний диаметр изготовляемой трубы большого диаметра, и по меньшей мере одним опорным элементом, который в рабочем состоянии посредством реакции опоры оказывает диаметральное противодействие прикаточному ролику (2),

прижимной блок (22) содержит прижимной подшипник (23), в котором прикаточный ролик (20) установлен с возможностью вращения, и опорный подшипник (24), в котором установлен опорный элемент,

узел приложения силы по меньшей мере частично расположен между прижимным подшипником (23) и опорным подшипником (24), указанный по меньшей мере один опорный элемент выполнен в виде по меньшей мере одного опорного ролика (21), и прижимной подшипник (23) и опорный подшипник (24) установлены с возможностью перестановки относительно друг друга с помощью узла приложения силы радиально наружу относительно оси (231) вращения прикаточного ролика (20).

9. Устройство для нанесения покрытия по п.8, отличающееся тем, что узел приложения силы содержит элемент регулировки, работающий гидравлически или с помощью механических распорных частей.

10. Устройство для нанесения покрытия по п.8 или 9, отличающееся тем, что прикаточный ролик (20) посредством оси (231) вращения установлен в прижимном подшипнике (23).

11. Устройство для нанесения покрытия по любому из пп.8-10, отличающееся тем, что опорный ролик (21) посредством оси (210) подшипника установлен в опорном подшипнике (23) с возможностью вращения.

12. Устройство для нанесения покрытия по любому из пп.8-11, отличающееся тем, что прикаточный ролик (20) в поперечном сечении имеет плоскую, скошенную или коническую, или выпуклую наружу прижимную поверхность.

13. Устройство для нанесения покрытия по любому из пп.8-12, отличающееся тем, что прижимной блок (22) снабжен соединительным участком (25) с соединительной деталью (26) для соединения с центральным приводным валом.

14. Устройство для нанесения покрытия по п. 13, отличающееся тем, что соединительный участок (25) через промежуточную часть (27) соединен с соединительной деталью (26) с возможностью радиального смещения, так что прижимной блок (22) установлен относительно приводного вала плавающим образом.

15. Устройство для нанесения покрытия по любому из пп.8-14, отличающееся тем, что

прижимной блок (22) имеет конструкцию в виде корпуса с двумя корпусными частями, причем опорный подшипник (24) образован в основании (221) корпуса, а прижимной подшипник (23) образован в фиксируемой с защелкиванием части (223) корпуса, и

основание (221) корпуса и фиксируемая с защелкиванием часть (223) корпуса через узел приложения силы соединены друг с другом с возможностью перестановки относительно друг друга в радиальном направлении.

16. Устройство для нанесения покрытия по п.15, отличающееся тем, что

на фиксируемой с защелкиванием части (223) корпуса размещена покрывная часть (222) корпуса, и

в фиксируемой с защелкиванием части (223) корпуса образована вращающаяся опора (230) для оси (231) вращения прикаточного ролика (20).

| JPS 5978715 A, 07.05.1984 | |||

| DE 102005029679 A1, 28.12.2006 | |||

| Способ соединения труб из разнородных металлов | 1978 |

|

SU747584A1 |

Авторы

Даты

2019-04-03—Публикация

2016-02-22—Подача