Изобретение относится к порошковой металлургии, в частности к полу- :чению магнитных порсяпков электролизом водных растворов соответствующих ссглей металлов, .

Известен способ получения магнитных порошков методом электролиза водных растворов солей металлов группы железа на ртутных и амальгамных катодах с последукицим разложением амальгакы и термообработкой в среде водородаС,

Недостатком ртутного метода является сложность соблюдения технологических процессов, необходимых для получения магнитных порошков, использование большого количества токсичной ртути в технологии производства, присутствие ртути в изделиях, несмотря на предварительную дистилляцию и вакуумирование.

Наиболее близким по технической сущности и достигаемому результату к предложенному способу получения высокодисперсных магнитных порошков для постоянных магнитов является способ , включающий электроосаждение магнитных частиц в двуслойной ванне с последующим их отделением и термообработкой в среде водорода, В качестве нижнего слоя используют водные растворы солей железа и кобсшьта. В качестве верхнего слоя применяют углеводородную среду -с растворенными в ней поверхностно-активными веществами (ПАВ-жирные кислоты) 2,

Недостатком указ анного сцрсоба получения магнитных порошков явля10ется недостаточная йащита поверхност ти частиц от окисления, в результате чего магнитные свойства изделий, изготовленных из таких порошков/резко уменьшаются во времени. Например,

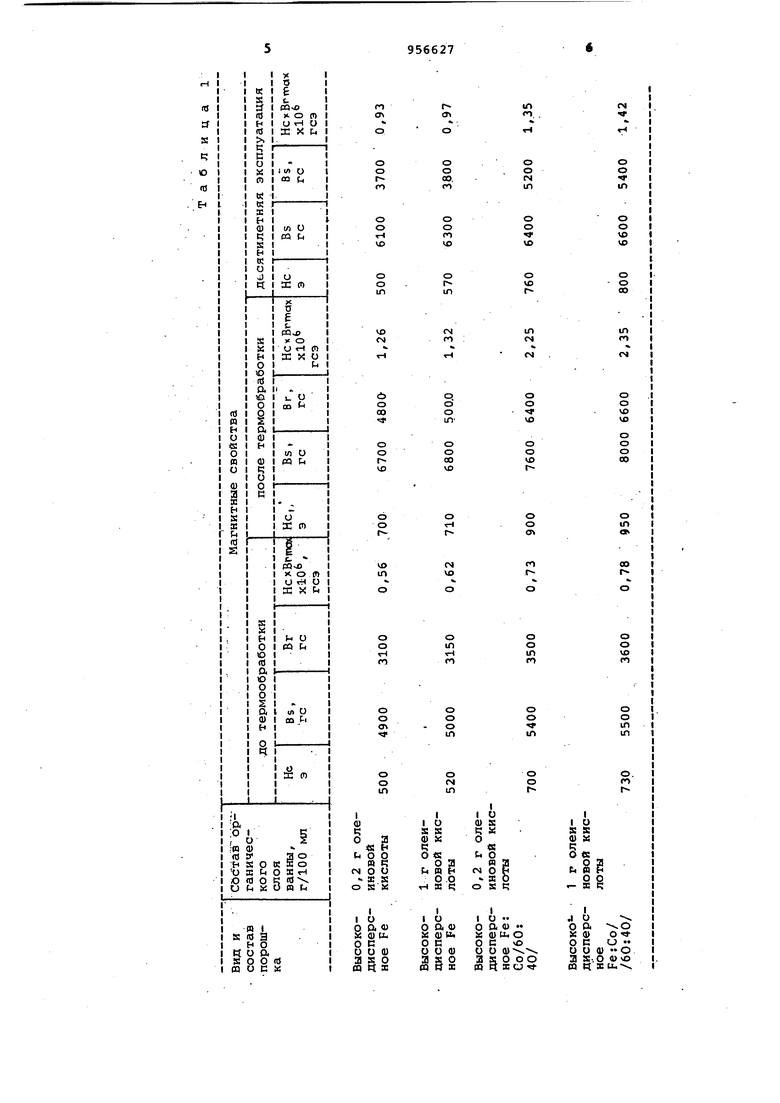

15 магнитная энергия снижается почти в 2 раза за 10 лет эксплуатации изделия (табл,1,-графы 11 и 15),

В табл,1 приведены данные магнитных свойств постоянных магнитов, из20готовленных из порошка, полученного по известному способу.

Цель изобретения - повышение стабильности магнитных свойств порошков во времени,

25

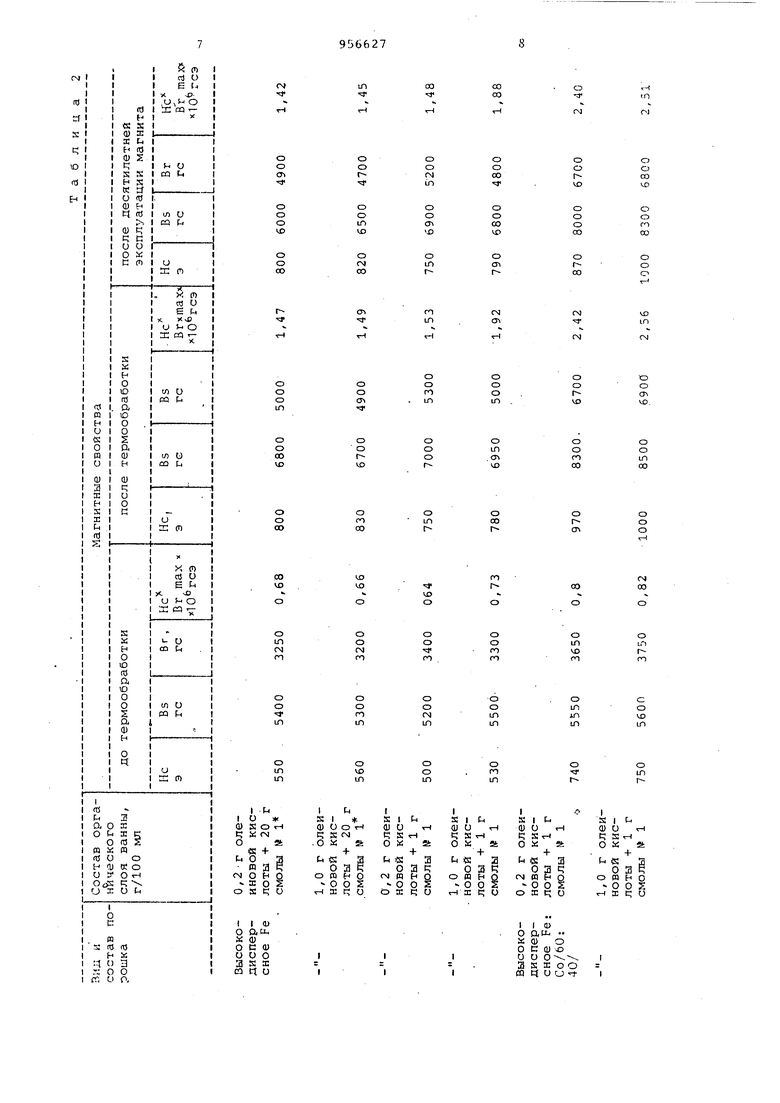

Поставленная цель достигается тем, что согласно способу получения высокодисперсных магнитных порошков, включгиощему электроосаждение магнитных частиц в двуслойной ванне, содержащей 30 в верхнем слое ПВА вещество и органический растворитель, а в нижнем водные растворы солей железа и кобал та , с последующим отеделением и терм обработкой в среде водорода, в качестве верхнего слоя ванны использую смесь поверхностно-активного веществ и эпоксидной смолы с эпоксидным числ 20-30 при соотнетнении поверхностно-а тивного вещества к эпоксидной смоле (О,2-1,0):(1,0-20,0). Технология получения порошков сое тоит Б следующем. В электролизер, оборудованный вращающимся катодом и неподвижным анодом из Армко-железа в случае получения железа, и дополнительно анодом из кобальта марки К-1 в случае получения сплава железо-кобальт, заливают водный раствор соли осаждае мого металла (например, раствор хлористого железа FeCIfj, ) . Затем вносят смесь эпоксидной смолы и ПАВв органическом растворителе, не смешивающимся с .водой. При наложении электрического поля и вращении катода происходит электроосаждение и фло тация магнитных частиц из нижнего слоя в верхний. Режим электроосаждения магнитного порошка для примеров конкретного выполнения способа: концентрация эле ролита при получении порошков Fe Электролита 5 г/л, ( ,0-4 ,5, концентрация электролита при получении порошков сплава Ре-Со Электролита 50 г/л (,5-4,0Ь катодная плотность тока IK- Ю Д/дм температура t 254-2°С, скорость вращения катода р- 70 об/мин, напряжение на клеммах ванны V 20 В, продолжительность процесса электроосаждения Т 4 ч. После окончания электролиза верхний слой отделяется от нижнего, промывается горячей ( дистиллированной водой и сушится в вакуумном сушильном шкафу до постоянного веса. После сушки полученный продукт представляет собой черный магнитный порошок. Полученный сухой порошок выгружают в противень, равномерно распределяют по всей его площади. Высота слоя засыпки 25-30 мм. Затем помещают в муфельную печь, предварительно продув ее водородом для удаления воздуха. Термообработку порошка проводят при t 280±10°C в течение 4-х ч с момента выхода печи на режим. Скорость выхода печи на режим 5-7°/мин. После окончания термообработки отключают нагревши муфельная печь осты вает до в течение 1,5 ч. Затем порошок вынимс1ют из печи и охлаж дают до 18-20°С. Химизм заявляемого способа состоит в Том, что в момент электроосаждения частиц металла при наличии в органическом -слое смеси ПАВ и эпоксидной смолы с указанным эпоксидным, числом последний прививается на поверхности частиц. При последующей термической обработке таких порошков в среде водорода при t 280-300°С происходит разрыв эпоксидного кольца и дополнительное взаимодействие смолы с поверхностью частиц порошка, а также восстановление имеющихся в порошке окислов металла. Продукты взаимодействия образуют прочный защитный слой, предохраняющий частицы от окис.. Пример. Используемые химические реактивы: хлористое железо ГОСТ 4149-65J хлористый, кобальт ГОСТ 4574-68 олеиновая кислота ГОСТ 10475-63; толуол ГОСТ 5789-78; эпоксидная смола ГОСТ 10587-72. В ванну электролизера заливают 5 л водного раствора хлористого железа. Затем вносят 35 г эпоксидной смолы с 7 г олеиновой кислоты, растворенных в 0,7 л толуола. При на-ложении на клеммы ванны напряжения происходит электроосаждение магнитных частиц и перенос их из нижнего слоя в верхний. Режим электролиза приведен в описании технологии способа. После окончания электролиза верхний слой отделяется от нижнего, промывается и сушится. Полученный порошок подвергают термообработке по режиму, yKasaHHorviy в технологическом способе. Для. определения граничных значений соотношения эпоксидной смолы и ПАВ и эпоксидного числа были осуществлены опыты, идентичные примеру в соответствии с описанной технологичей. Магнитные свойства полученных порошков в зависимости от указанных условий приведены в табл.2. Магнитная энергия порошков графы 11 и 15 снижается за 10 лет всего на 4-5%, в то время как для порошков, полученных по известному способу, снижение магнитной- энергии происходит почти на 50% (в 2 раза), т.е. стабильность магнитных свойств порошков повы1иается почти в 10 раз. Таким образом, предложенный способ позволяет получать магнитные материалы (постоянные магниты) со свойствами, стабильнымиво времени.

1Л

t

го

(Tl

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокодисперсного магнитного порошка | 1983 |

|

SU1104193A1 |

| Способ получения магнитного порошка | 1982 |

|

SU1025757A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОГО ПОРОШКА МЕТАЛЛОВ И СПЛАВОВ ГРУППЫ ЖЕЛЕЗА | 1992 |

|

RU2041296C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ПОРОШКОВ ЖЕЛЕЗА И ЕГО СПЛАВОВ | 1991 |

|

RU2022060C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО МАГНИТНОГО ПОРОШКА | 1997 |

|

RU2118923C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ЖЕЛЕЗО-СЕРЕБРО | 1995 |

|

RU2083331C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ЭЛЕКТРОЛИЗОМ В ДВУХСЛОЙНОЙ ВАННЕ | 1991 |

|

RU2023059C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1971 |

|

SU308094A1 |

| Электропроводящая композиция | 1982 |

|

SU1098441A1 |

| Устройство для электролитического плакирования порошков | 1983 |

|

SU1125103A1 |

о о гм

о о

о о оо.

1Л п

in

о о чо

о ve и

VO

о о со

о

VO

(S

ш го

N го

о о т

о о

VO

VO

о

о о о

о о

VO

00

о

о in

3

Ok

го

оо г« VO

о о VO

о о ш го

го

о о

о

о ш in

чin

О

о

Ol

о о о

VD

о о о

1Л

о о оо

VO

о

ш

fN

rn

о о

1Л

I

I и 0) S о гн t; к N о

6«

m а

см о Н

-Z о

о к t;

I I О)

о аи

« 0)

осО)

оио

яSж

соctи

N v

s ю

со

.Г

о о

о

о о сг

1Л 00 VD

го 1Л

VD

о о

о

о

1Л

1Г:

т

00

о

о

00

о о

г

1Л

1Л in

гм чО

3

о о

о о

о

о о о г1Г)

1Л 1Л

а

J3

о о го г

о о VO ОО

о о гСО

о со t

о го о

о

in о

о

го ОО

со иэ

о

о о

о о

о

00

t го

VO

го

о о

о о t

о

in

го ш

kO

in

in

о г |-

о

о из

гм г

1Я

I и

о о, (U

х шU, о

ОС 0

и ищ

Sо о о

qа: и -чФормула изобретения

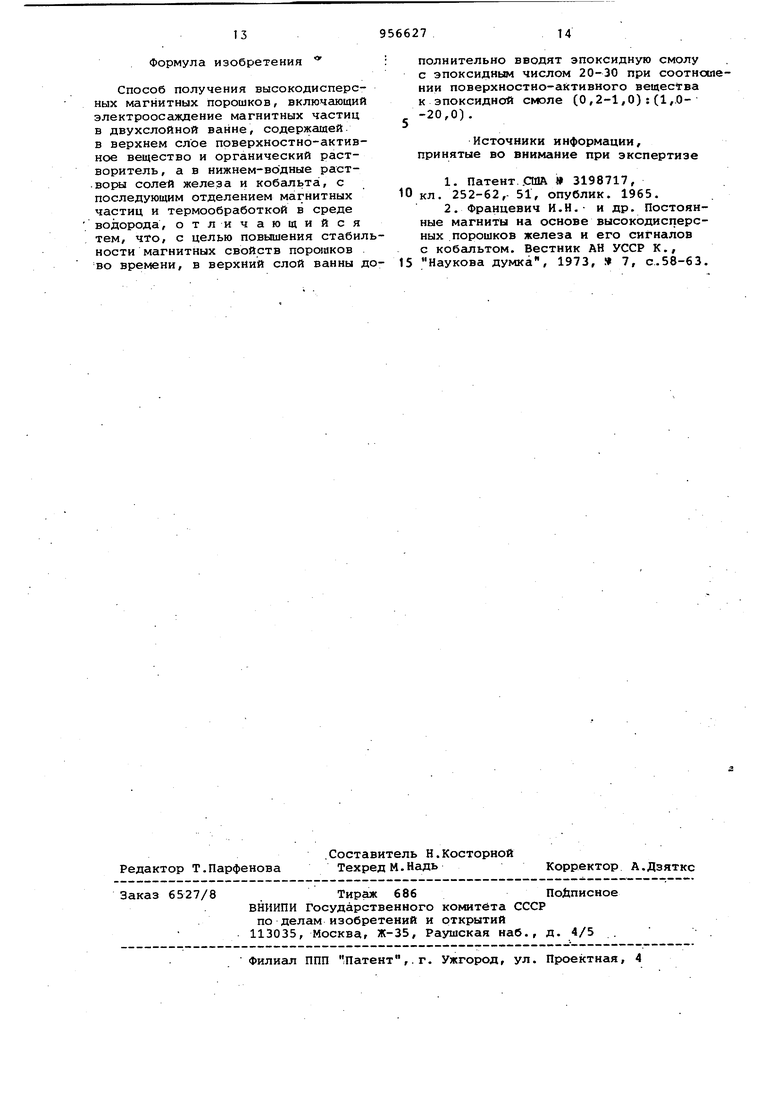

Способ получения высокодисперсных магнитных порошков, включающий электроосаждение магнитных частиц в двухслойной ванне, содержащей в верхнем слое поверхностно-активное вещество и органический растворитель , а в нижнем-водные растворы солей железа и кобальта, с последующим отделением магнитных частиц и термообработкой в среде водорода, отличающийся тем, что, с целью повышения стабилности магнитных свойств nopoiuKOB ВО времени, в верхний слой ванны дполнительно вводят эпоксидную смолу с эпоксидным числом 20-30 при соотнонии поверхностно-активного вещества к эпоксидной смоле (0,2-1,0) : (l,.05 -20,0).

Источники информации, принятые во внимание при экспертизе

1,Патент.США 3198717,

10 кл. 252-62, 51, опублик. 1965.

с кобальтом. Вестник АН УССР К., 15 Наукова думка, 1973, 7, с.58-63.

Авторы

Даты

1982-09-07—Публикация

1981-02-20—Подача