ОБЛАСТЬ И УРОВЕНЬ ТЕХНИКИ

Изобретение относится к способу и барабану для изготовления шины, в частности, самонесущей шины. Самонесущие шины снабжены опорными элементами в боковинах шины для повышения жесткости боковин в случае спущенной шины, так что легковой автомобиль, оснащенный указанными самонесущими шинами, может продолжать движение после прокола или выпуска воздуха.

В документе ЕР 1847830 В1 раскрыт сборочный барабан с переменным диаметром, предназначенный для изготовления заготовки шины, при этом барабан имеет поверхность для наложения, выполненную с круговыми цилиндрическими канавками, расположенными в аксиальном направлении в зоне, предназначенной для приема профилей большой толщины, при этом указанные канавки содержат упругие окружные элементы. Когда барабан перемещают в положение, соответствующее его наименьшему диаметру, механическое средство в виде стержня опирается на окружной упор и обеспечивает перемещение упругого элемента в радиальном направлении от дна канавки для выравнивания радиально наружной поверхности упругого элемента относительно предназначенной для наложения поверхности барабана. Поверхность для наложения теперь будет по существу ровной для приема внутреннего слоя. При перемещении барабана в положение, соответствующее второму, большему диаметру, обеспечивается возможность расплющивания упругих элементов в цилиндрических канавках у дна канавки под действием упругих растяжений в направлении вдоль окружности.

В документе WO 2013/079544 А1 раскрыт сборочный барабан с переменным диаметром, аналогичный сборочному барабану по документу ЕР 1847830 В1. Сборочный барабан имеет поверхность для наложения, включающую в себя, по меньшей мере, одну кольцевую канавку, содержащую упругую окружную манжету, которая удалена на расстоянии в радиальном направлении от дна канавки посредством толкающих элементов, которые выполнены с возможностью перемещения в радиальном направлении относительно подвижных сегментов для выравнивания радиально наружной поверхности манжеты относительно принимающей поверхности, когда барабан установлен в положении, соответствующем первому диаметру для размещения, и которые входят в контактное взаимодействие с основанием канавки под действием упругого растяжения в направлении вдоль окружности, когда барабан установлен в положении, соответствующем диаметру для размещения, превышающему указанный первый диаметр для размещения.

В документе JP 2010-052181 А раскрыт способ изготовления самонесущей шины, в котором листообразную резину для внутреннего герметизирующего слоя наматывают вокруг наружной периферийной поверхности корпуса барабана. После этого резиновую ленту для упрочнения боковин наматывают вокруг каждой из двух зон, соответствующих боковой стенке внутреннего герметизирующего слоя, для образования цилиндрического изделия. Две окружные канавки образованы на наружной периферийной поверхности. Корпус барабана расширяют для обеспечения опускания той части цилиндрического изделия, которая усилена посредством резины для упрочнения боковин, в окружные канавки.

Во всех вышеприведенных решениях по предшествующему уровню техники внутренний герметизирующий слой значительно растягивается при расширении сборочного барабана от первого диаметра до большего второго диаметра, в то время как в зоне канавок внутренний герметизирующий слой принудительно втягивается в канавки. Растягивание внутреннего герметизирующего слоя может вызвать деформирование внутреннего герметизирующего слоя и его непредсказуемое поведение. Кроме того, могут возникнуть неровности при переходе от значительного растягивания к втягиванию в канавку. Данные неровности могут отрицательно повлиять на однородность внутреннего герметизирующего слоя и любых последующих слоев шины, размещаемых поверх указанного внутреннего герметизирующего слоя. В завершение, невозможно гарантировать то, что внутренний герметизирующий слой будет полностью втянут в канавку, в частности, в тех случаях, когда канавка не является симметричной или канавка имеет острые или крутые углы в ее поперечном сечении. Если внутренний герметизирующий слой не полностью втянут в канавку, разница по длине окружности может повлиять на точность соединения внахлестку последующих слоев, таких как профили большой толщины в документе ЕР 1847830 В1.

Задача настоящего изобретения состоит в разработке альтернативного способа и альтернативного барабана для изготовления шины, в частности, самонесущей шины, при которых в меньшей степени проявляется, по меньшей мере, один из вышеупомянутых недостатков.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с первым аспектом изобретения предложен способ изготовления шины, в частности, самонесущей шины, включающий этап выполнения барабана с центральной осью и основной окружной периферийной поверхностью, проходящей концентрически вокруг указанной центральной оси при первом диаметре, при этом барабан содержит первую усадочную секцию и вторую усадочную секцию в местах, отстоящих друг от друга в аксиальном направлении барабана, при этом каждая усадочная секции выполнена с усадочной поверхностью, которая выполнена с возможностью перемещения в радиальном направлении, при этом способ дополнительно включает этапы перемещения усадочных поверхностей первой усадочной секции и второй усадочной секции относительно центральной оси в ровное положение, в котором усадочные поверхности находятся в положении, соответствующем первому диаметру, и последующего размещения первого слоя шины вокруг основной окружной периферийной поверхности барабана и так, чтобы первый слой шины проходил поверх усадочных поверхностей в первой усадочной секции и второй усадочной секции; перемещения усадочных поверхностей в радиальном направлении внутрь относительно центральной оси из ровного положения в положение усадки/стягивания, в котором барабан в зоне усадочных поверхностей имеет окружную периферию со вторым диаметром, который меньше первого диаметра, при одновременном создании низкого вакуума между усадочными поверхностями и первым слоем шины в зоне первой усадочной секции и второй усадочной секции, и усадки первого слоя шины на усадочных поверхностях в положении усадки под действием низкого вакуума.

Барабаны по предшествующему уровню техники, такие как барабан с переменным диаметрам по документу ЕР 1847830 В1, расширяются в радиальном направлении наружу от первого диаметра до второго, большего диаметра, при этом обеспечивается возможность сплющивания элементов, которые служат опорой для усилительных элементов, в канавках в барабане под действием упругого растяжения. В результате увеличения диаметра весь слой шины растягивается, что приводит к образованию складок и другим неровностей. Несмотря на то, что данные известные элементы перемещаются внутрь относительно окружной периферийной поверхности барабана, они не перемещаются внутрь относительно центральной оси барабана. Действительно, элементы в документе ЕР 1847830 В1 первоначально остаются в том же радиальном положении во время первой части расширения и в конце концов будут расширены вместе с окружной периферийной поверхностью по направлению к положению, которое соответствует большему, второму диаметру. Напротив, барабан в способе по изобретению не расширяется во время вышеупомянутых этапов способа. Вместо этого только усадочные секции стягиваются относительно центральной оси барабана.

Преимущество локальной усадки первого слоя шины в зоне усадочных секций по отношению к растягиванию остальной части первого слоя шины, как в документе ЕР 1847830 В1, заключается в том, что только локальная усадка первого слоя шины в соответствующих определяемых в аксиальном направлении местах расположения усадочных секций может обеспечить уменьшение риска образования складок или других неровностей в остальной части первого слоя шины, в частности, в зонах перехода от основной окружной периферийной поверхности к усадочным секциям. Уменьшение количества неровностей, которые в конце концов будут находиться в непосредственном контакте с одним или более дополнительными слоями каркаса шины, обеспечивает повышение точности соединения внахлестку указанного каркаса. При использовании низкого вакуума для присасывания или притягивания первого слоя шины к усадочным поверхностям может быть улучшено согласование формы первого слоя шины с формой усадочных поверхностей в положении усадки. Кроме того, первый слой шины может «вести себя» более предсказуемым образом во время усадки, поскольку первый слой шины, как правило, уже растянут в до первого диаметра. Для, по меньшей мере, части первого слоя шины при усадке может быть просто обеспечена возможность возврата первого слоя шины к его первоначальному, нерастянутому состоянию. Результирующая степень усадки может быть, таким образом, значительно меньше, чем излишняя степень растягивания, которая потребовалась бы в предшествующем уровне техники.

В одном варианте осуществления основная окружная периферийная поверхность барабана остается с первым диаметром во время перемещения усадочных поверхностей из ровного положения в положение усадки. Таким образом, часть первого слоя шины, на которую оказывает влияние усадка, может быть уменьшена до зон, находящихся только на усадочных секциях.

В одном варианте осуществления усадочные поверхности находятся на одном уровне или по существу на одном уровне с основной окружной периферийной поверхностью в ровном положении. Таким образом, первый слой шины может быть наложен и прикатан на ровной окружной периферийной поверхности без влияния усадочных поверхностей на точность соединения внахлестку.

В одном варианте осуществления способ дополнительно включает этап размещения первой усилительной ленты и второй усилительной ленты вокруг первого слоя шины в зоне усадочных поверхностей соответственно первой усадочной секции и второй усадочной секции. Усилительная лента может обеспечить повышение стойкости или жесткости самонесущей шины, которая будет изготовлена в конечном итоге.

В одном варианте осуществления усадочные поверхности в положении усадки заглублены относительно ровного положения на расстояние, соответствующее усадке, которое по существу равно толщине соответствующей усилительной ленты. При наложении усилительных лент в зоне усадочных поверхностей усадка может быть использована для заглубления или опускания усилительных лент на расстояние, соответствующее усадке, в положение усадки, в котором радиально наружные поверхности усилительных лент находятся по существу на одном уровне с первым слоем шины на основной окружной периферийной поверхности барабана.

В альтернативном варианте осуществления усадочные поверхности в положении усадки заглублены относительно ровного положение на расстояние, соответствующее усадке, которое меньше толщины соответствующей усилительной ленты. Следовательно, усилительные ленты могут немного выступать относительно первого слоя шины, в результате чего обеспечивается возможность прочного вдавливания усилительных лент в полость, образованную усадочными поверхностями, например, посредством прижимного ролика.

В одном варианте осуществления усадочные поверхности перемещают в положение усадки перед размещением первой усилительной ленты и второй усилительной ленты вокруг первого слоя шины в зоне усадочных поверхностей соответственно первой усадочной секции и второй усадочной секции. Таким образом, первый слой шины может быть притянут к усадочным поверхностям под действием низкого вакуума без воспрепятствования, обусловленного наличием усилительных лент.

В альтернативном варианте осуществления первую усилительную ленту и вторую усилительную ленту размещают вокруг первого слоя шины в зоне усадочных поверхностей соответственно первой усадочной секции и второй усадочной секции перед перемещением усадочных поверхностей в положение усадки. Данный вариант осуществления может быть особенно полезным, когда ожидается, что будет существовать вероятность того, что размещение усилительных лент на уже заглубленных усадочных поверхностях вызовет захват воздуха в карманах между первым слоем шины и усилительными лентами. Размещение усилительных лент на первом слое шины в то время, когда первый слой шины еще удерживается ровным, может обеспечить уменьшение количества воздушных карманов.

В одном варианте осуществления способ дополнительно включает этап размещения одного или более дополнительных слоев шины вокруг первого слоя шины, первой усилительной ленты и второй усилительной ленты для формирования каркаса, в котором первая усилительная лента и вторая усилительная лента расположены между первым слоем шины и данными одним или более дополнительными слоями шины в радиальном направлении. Таким образом, усилительные ленты могут образовывать неотъемлемую часть каркаса для повышения стойкости или жесткости шины или самонесущей шины.

В одном варианте осуществления способ дополнительно включает этап размещения первого борта и второго борта вокруг данных одного или более дополнительных слоев шины, при этом первая усадочная секция и вторая усадочная секция расположены в аксиальном направлении между первым бортом и вторым бортом, при этом способ дополнительно включает этап придания определенной формы той части каркаса, которая расположена в аксиальном направлении между первым бортом и вторым бортом. В предпочтительном варианте осуществления придание определенной формы включает этапы выполнения формообразующей секции между первой усадочной секцией и второй усадочной секцией и создания избыточного давления в формообразующей секции для накачивания части каркаса, расположенной в аксиальном направлении между первым бортом и вторым бортом. Таким образом, каркас самонесущей шины может быть собран и образован с определенной формой на одном и том же барабане. Таким образом, барабан может рассматриваться как барабан для изготовления на одном этапе или на одной стадии.

В одном варианте осуществления формообразующая секция, первая усадочная секция и вторая усадочная секция расположены с обеспечением сообщения по текучей среде, при этом этап создания низкого вакуума между усадочными поверхностями и первым слоем шины на первой усадочной секции и второй усадочной секции включает создание низкого вакуума в формообразующей секции и обеспечение возможности всасывания воздуха под действием низкого вакуума в формообразующей секции из зоны между усадочными поверхностями и первым слоем шины на первой усадочной секции и второй усадочной секции. Таким образом, формообразующая секция может быть использована для образования низкого вакуума, который «сообщается» с усадочными секциями. Формообразующая секция предпочтительно может быть использована как для придания определенной формы посредством избыточного давления, так и для усадки на усадочных секциях посредством низкого вакуума.

В соответствии с вторым аспектом изобретения предложен барабан для изготовления шины, в частности, самонесущей шины, содержащий центральную ось и основную окружную периферийную поверхность, проходящую концентрически вокруг указанной центральной оси при первом диаметре, при этом барабан выполнен с первой усадочной секцией и второй усадочной секцией в местах, отстоящих друг от друга в аксиальном направлении барабана, при этом каждая усадочная секция выполнена с усадочной поверхностью, которая выполнена с возможностью перемещения между ровным положением, в котором усадочная поверхность находится на одном уровне с основной окружной периферийной поверхностью барабана при первом диаметре, и положением усадки, в котором усадочная поверхность перемещена в радиальном направлении внутрь относительно центральной оси из ровного положения в положение усадки, в котором барабан в зоне усадочных поверхностей первой усадочной секции и второй усадочной секции имеет окружную периферию со вторым диаметром, который меньше первого диаметра, при этом барабан выполнен с возможностью приема первого слоя шины вокруг основной окружной периферийной поверхности и так, чтобы первый слой шины проходил поверх усадочных поверхностей в первой усадочной секции и второй усадочной секции, при этом барабан дополнительно предусмотрен с устройством для перекачивания воздуха, которое функционально соединено с усадочными секциями для создания низкого вакуума между усадочными поверхностями и первым слоем шины.

Как и в предыдущем случае, это имеет преимущество, заключающееся в только локальной усадке первого слоя шины в соответствующих определяемых в аксиальном направлении местах расположения усадочных секций, что может снизить риск образования складок или других неровностей. Аналогично способу использование низкого вакуума может обеспечить улучшение соответствия формы первого слоя шины форме усадочных поверхностей в положении усадки. В завершение, первый слой шины может вести себя более предсказуемым образом во время усадки, поскольку первый слой шины, как правило, уже растянут до первого диаметра.

В одном варианте осуществления основная окружная периферийная поверхность барабана выполнена с возможностью оставаться с первым диаметром во время перемещения усадочных поверхностей из ровного положение в положение усадки.

В одном варианте осуществления усадочные поверхности находятся на одном уровне или по существу на одном уровне с основной окружной периферийной поверхностью в ровном положении. Таким образом, та часть первого слоя шины, на которую влияет усадка, может быть уменьшена до зон, расположенных только на усадочных секциях.

В одном варианте осуществления барабан выполнен с возможностью приема первой усилительной ленты и второй усилительной ленты вокруг первого слоя шины в зоне усадочных поверхностей соответственно первой усадочной секции и второй усадочной секции, при этом усадочные поверхности в положении усадки заглублены относительно ровного положение на расстояние, соответствующее усадке, которое по существу равно толщине соответствующей усилительной ленты. При приеме усилительных лент в зоне усадочных поверхностей усадка может быть использована для заглубления или опускания усилительных лент на расстояние, соответствующее усадке, в положение усадки, в котором радиально наружные поверхности усилительных лент находятся по существу на одном уровне с первым слоем шины на основной окружной периферийной поверхности барабана.

В альтернативном варианте осуществления барабан выполнен с возможностью приема первой усилительной ленты и второй усилительной ленты вокруг первого слоя шины в зоне усадочных поверхностей соответственно первой усадочной секции и второй усадочной секции, при этом усадочные поверхности в положении усадки заглублены относительно ровного положения на расстояние, соответствующее усадке, которое меньше толщины соответствующей усилительной ленты. Следовательно, усилительные ленты могут немного выступать относительно первого слоя шины, в результате чего обеспечивается возможность прочного вдавливания усилительных лент в полость, образованную усадочными поверхностями, например, посредством прижимного ролика.

Форма поперечного сечения усадочных поверхностей в положении усадки предпочтительно по существу соответствует форме поперечного сечения комбинации первого слоя шины и соответствующей усилительной ленты. Согласование формы усадочных поверхностей с формой усилительных лент обеспечивает дополнительное повышение степени однородности или выравнивания усилительных лент относительно первого слоя шины в положении усадки.

В одном варианте осуществления усадочные поверхности на их стороне, обращенной к первому слою шины, выполнены с элементами для отвода воздуха, которые выполнены с возможностью создания пространств для отвода воздуха между первым слоем шины и усадочными поверхностями для обеспечения возможности всасывания воздуха из зоны между первым слоем шины и усадочными поверхностями. Таким образом, элемент для отвода воздуха обеспечивает дополнительное улучшение способности устройства, предназначенного для перекачивания воздуха, откачивать воздух из зоны между первым слоем шины и усадочными поверхностями.

В одном варианте осуществления барабан выполнен с первой уплотняющей частью в каждой из усадочных секций, при этом каждая из первых уплотняющих частей выполнена с возможностью прилегания к первому слою шины с обеспечением уплотнения на одном из концов соответствующей усадочной секции, определяемых в аксиальном направлении. Первая уплотняющая часть может предотвратить повторный ввод воздуха в усадочные секции после создания низкого вакуума, в результате чего повышается эффективность низкого вакуума.

В одном варианте осуществления барабан выполнен со второй уплотняющей частью в каждой из усадочных секций, при этом каждая из вторых уплотняющих частей выполнена с возможностью прилегания к первому слою шины с обеспечением уплотнения на конце соответствующей усадочной секции, определяемом в аксиальном направлении и противоположном по отношению к соответствующей первой уплотняющей части. Вторая уплотняющая часть может во взаимодействии с первой уплотняющей частью предотвратить повторный ввод воздуха в усадочные секции после создания низкого вакуума, в результате чего повышается эффективность низкого вакуума.

В одном варианте осуществления устройство для перекачивания воздуха функционально соединено с первой усадочной секцией и второй усадочной секцией для создания низкого вакуума между усадочными поверхностями, первым слоем шины и первой уплотняющей частью и второй уплотняющей частью соответствующих усадочных секций.

В одном варианте осуществления первые уплотняющие части или вторые уплотняющие части выполнены со средствами соединения по текучей среде для обеспечения функционального соединения устройства, предназначенного для перекачивания воздуха, с зонами между усадочными поверхностями, первым слоем шины, первой уплотняющей частью и второй уплотняющей частью соответствующей усадочной секции. Средства соединения по текучей среде обеспечивают возможность всасывания воздуха из указанных зон через одну из уплотняющих частей.

В одном варианте осуществления барабан выполнен с формообразующей секцией, расположенной в аксиальном направлении между первой усадочной секцией и второй усадочной секцией, при этом устройство для перекачивания воздуха функционально соединено с формообразующей секцией, при этом формообразующая секция выполнена с обеспечением сообщения по текучей среде с первой усадочной секцией и второй усадочной секцией. В предпочтительном варианте осуществления средства соединения по текучей среде обеспечивают соединение формообразующей секции с возможностью сообщения по текучей среде с зонами между усадочными поверхностями соответствующих усадочных секций и первым слоем шины и первой уплотняющей частью и второй уплотняющей частью. Таким образом, формообразующая секция может быть использована для образования низкого вакуума, который «сообщается» с усадочными секциями. Формообразующая секция предпочтительно может быть использована как для придания определенной формы посредством избыточного давления, так и для усадки на усадочных секциях посредством низкого вакуума.

В одном варианте осуществления устройство для перекачивания воздуха содержит реверсивный воздушный насос, который выполнен с возможностью попеременных всасывания воздуха или подачи воздуха, или устройство для перекачивания воздуха содержит множество воздушных насосов для подачи и всасывания воздуха. Таким образом, устройство для перекачивания воздуха может быть использовано как для придания определенной формы, так и для усадки.

В одном варианте осуществления усадочные поверхности первой усадочной секции и второй усадочной секции образованы соответственно первым уплотнительным элементом и вторым уплотнительным элементом, проходящими с упругим растяжением вокруг радиально наружной стороны соответственно первой усадочной секции и второй усадочной секции. Упругое растяжение уплотнительных элементов гарантирует то, что уплотнительные элементы будут плотно расположены вокруг барабана в соответствующих усадочных секциях. В результате может быть улучшено уплотнение соответствующих усадочных секций относительно первого слоя шины.

В предпочтительном варианте осуществления первый уплотнительный элемент и второй уплотнительный элемент равномерно растянуты вокруг радиально наружной стороны соответственно первой усадочной секции и второй усадочной секции. Это может обеспечить повышение степени равномерности усадки/стягивания уплотнительных элементов в направлении вдоль окружности во время перемещения усадочных поверхностей из ровного положения в положение усадки.

В одном варианте осуществления первая усадочная секция и вторая усадочная секция выполнены соответственно с множеством первых опорных пластин и множеством вторых опорных пластин, равномерно распределенных в направлении вдоль окружности вокруг соответствующих усадочных секций и расположенных в радиальном направлении внутри по отношению к соответствующей усадочной поверхности и выполненных с возможностью перемещения в радиальном направлении относительно соответствующей усадочной поверхности для обеспечения опоры для указанной соответствующей усадочной поверхности в ровном положении и положении усадки.

В одном варианте осуществления первые опорные пластины и вторые опорные пластины выполнены упруго гнущимися в радиальном направлении между первым состоянием, предназначенным для обеспечения опоры для соответствующей усадочной поверхности в ровном положении, и вторым состоянием, предназначенным для обеспечения опоры для соответствующей усадочной поверхности в положении усадки.

В одном варианте осуществления первые опорные пластины и вторые опорные пластины выполнены с возможностью их перемещения посредством приводного элемента из второго состояния в первое состояние. Таким образом, опорные пластины могут быть принудительно перемещены в первое состояние и могут удерживаться в первом состоянии, в результате чего обеспечивается надежная опора для усадочной поверхности в ровном положении.

В одном варианте осуществления первые опорные пластины и вторые опорные пластины смещаются для возврата из первого состояния во второе состояние, при этом второе состояние предпочтительно представляет собой естественное состояние первых опорных пластин и вторых опорных пластин. Таким образом, может быть обеспечена возможность возврата опорных пластин во второе состояние без использования внешних приводных элементов. В комбинации с упругими уплотнительными элементами усадочные поверхности будут стремиться повторять перемещение опорных пластин в радиальном направлении внутрь.

В одном варианте осуществления каждая опорная пластина из множества первых опорных пластин и множества вторых опорных пластин выполнена с продольными краями, обращенными к опорной пластине, расположенной непосредственно рядом в направлении вдоль окружности барабана, при этом продольные края являются вогнутыми в первом состоянии опорной пластины для обеспечения возможности приближения опорных пластин друг к другу во втором состоянии при меньшем втором диаметре. Это уменьшает вероятность столкновения между опорными пластинами при меньшем, втором диаметре.

В одном варианте осуществления каждая опорная пластина из множества первых опорных пластин и множества вторых опорных пластин ослаблена для изменения поведения опорной пластины во время перемещения для возврата из первого состояния во второе состояние. Опорная пластина предпочтительно ослаблена в асимметричных местах вдоль ее длины в аксиальном направлении барабана для обеспечения асимметричной формы опорной пластины во втором состоянии. Таким образом, могут быть обеспечены многоплоскостные или асимметричные формы поперечных сечений для размещения усилительных лент аналогичной формы.

В одном варианте осуществления каждая из первой усадочной секции и второй усадочной секции выполнена с множеством сегментов профиля, которые расположены рядом друг с другом в направлении, параллельном центральной оси, при этом множество сегментов профиля выполнены с возможностью перемещения их по отдельности в радиальном направлении между ровным положением, в котором все сегменты профиля выдвинуты до одинакового радиального расстояния от центральной оси, и втянутым положением, в котором сегменты профиля по отдельности перемещены в радиальном направлении внутрь для образования неровного опорного профиля для обеспечения опоры для усадочной поверхности в положении усадки. Опорный профиль может быть легко конфигурируемым в зависимости от числа сегментов профиля. Опорные профили могут быть симметричными или асимметричными, плавными или скачкообразными, с более острыми или более заостренными углами или с комбинацией вышеупомянутых характеристик. В частности, легко конфигурируемые усадочные секции могут быть использованы для обеспечения опоры для компонентов шины или для размещения компонентов шины, отличных от усилительных лент, например, для размещения боковин.

В одном варианте осуществления каждая усадочная секция выполнена с одним или более кольцами, при этом каждое кольцо выполнено с множеством стопорных поверхностей для прекращения перемещения отдельных сегментов профиля в радиальном направлении внутрь в соответствии с их соответствующим радиальным положением в неровном опорном профиле. Таким образом, все сегменты профиля могут иметь одинаковую длину в радиальном направлении и/или могут быть по существу идентичными, при этом опорный профиль определяется кольцами.

В одном варианте осуществления кольца вставлены в соответствующие усадочные секции с возможностью съема. Таким образом, кольца могут быть легко заменены другими кольцами с другими ступенчатыми стопорными поверхностями, в результате чего получают другой опорный профиль.

В одном варианте осуществления кольца составляют одно целое с усадочными секциями.

В альтернативном варианте осуществления каждая усадочная секция содержит усадочную камеру с ровным окружным дном для приема множества сегментов профиля, при этом множество сегментов профиля включает в себя, по меньшей мере, два сегмента профиля с разными длинами в радиальном направлении в соответствии с их соответствующими радиальными положениями в неровном опорном профиле. Таким образом, не требуются никакие кольца, поскольку опорный профиль может быть образован при неодинаковой высоте сегментов профиля в радиальном направлении.

В дополнительном альтернативном варианте осуществления каждая усадочная секция выполнена с множеством регулируемых по отдельности, стопорных элементов для прекращения перемещения отдельных сегментов профиля в радиальном направлении внутрь в соответствии с их радиальным положением в неровном опорном профиле. Данный вариант осуществления обеспечивает еще более высокий уровень способности к конфигурированию, поскольку радиальное положение каждого из множества сегментов профиля может быть задано отдельно для изменения опорного профиля, при этом отсутствует необходимость в замене сегментов профиля, колец или других компонентов соответствующей усадочной секции.

В одном варианте осуществления каждый из множества сегментов профиля содержит паз, проходящий в радиальном направлении, при этом каждая усадочная секция предусмотрена с приводным сегментом, выполненным с возможностью перемещения в радиальном направлении, для перемещения множества сегментов профиля в радиальном направлении наружу в ровное положение, при этом приводной сегмент выполнен с выравнивающим стержнем, который проходит через пазы всех сегментов профиля из множества сегментов профиля и контактно взаимодействует с пазами всех сегментов профиля из множества сегментов профиля соответствующей усадочной секции для перемещения всех сегментов профиля, введенных в контактное взаимодействие, в ровное положение. Таким образом, множество сегментов профиля могут быть прямо перемещены в ровное положение посредством одного приводного сегмента.

В одном варианте осуществления множество сегментов профиля выполнены с взаимно сцепляющимися кулачками и углублениями, при этом каждая усадочная секция предусмотрена с приводным сегментом, выполненным с возможностью перемещения в радиальном направлении, для перемещения множества сегментов профиля в радиальном направлении наружу в ровное положение, при этом приводной сегмент выполнен с выравнивающим стержнем, который выполнен с возможностью контактного взаимодействия с кулачками и/или углублениями сегментов профиля, которые расположены непосредственно рядом с приводным сегментом, для перемещения указанных сегментов профиля, непосредственно введенных в контактное взаимодействие, в ровное положение, при этом остальные из множества сегментов профиля в соответствующей усадочной секции выполнены с возможностью ввода в непрямое взаимодействие посредством сцепления кулачков и углублений для перемещения в ровное положение. Таким образом, множество сегментов профиля могут быть непрямым образом перемещены в ровное положение посредством одного приводного сегмента.

В одном варианте осуществления третьего аспекта изобретения приводной сегмент содержит основную часть, которая функционирует в качестве одного из множества сегментов профиля, при этом соответствующая усадочная секция содержит регулируемый упор для ограничения диапазона перемещения данной основной части в радиальном направлении внутрь в соответствии с положением указанной основной части в опорном профиле. Таким образом, высота основной части приводного сегмента в радиальном направлении может быть задана такой, чтобы она соответствовала или была комплементарной по отношению к опорному профилю, так что данная основная часть будет образовывать часть указанного опорного профиля.

В одном варианте осуществления барабан выполнен с секцией для фиксации первого борта и секцией для фиксации второго борта, предназначенными для фиксации соответственно первого борта и второго борта, при этом первая усадочная секция и вторая усадочная секция расположены в аксиальном направлении соответственно между секцией для фиксации первого борта и секцией для фиксации второго борта. Первая усадочная секция и вторая усадочная секция предпочтительно расположены так, чтобы они непосредственно примыкали соответственно к секции для фиксации первого борта и секции для фиксации второго борта. Таким образом, первая усилительная лента и вторая усилительная лента могут быть приняты в соответствующих им, усадочных секциях в аксиальном направлении внутри по отношению соответственно к первому борту и второму борту.

Различные аспекты и признаки, описанные и показанные в описании, могут быть применены по отдельности всякий раз, когда это возможно. Данные отдельные аспекты, в частности, аспекты и признаки, описанные в приложенных зависимых пунктах формулы изобретения, могут быть сделаны предметом выделенных заявок на патенты.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение будет разъяснено на основе приведенного в качестве примера варианта осуществления, показанного на приложенных схематических чертежах, в которых:

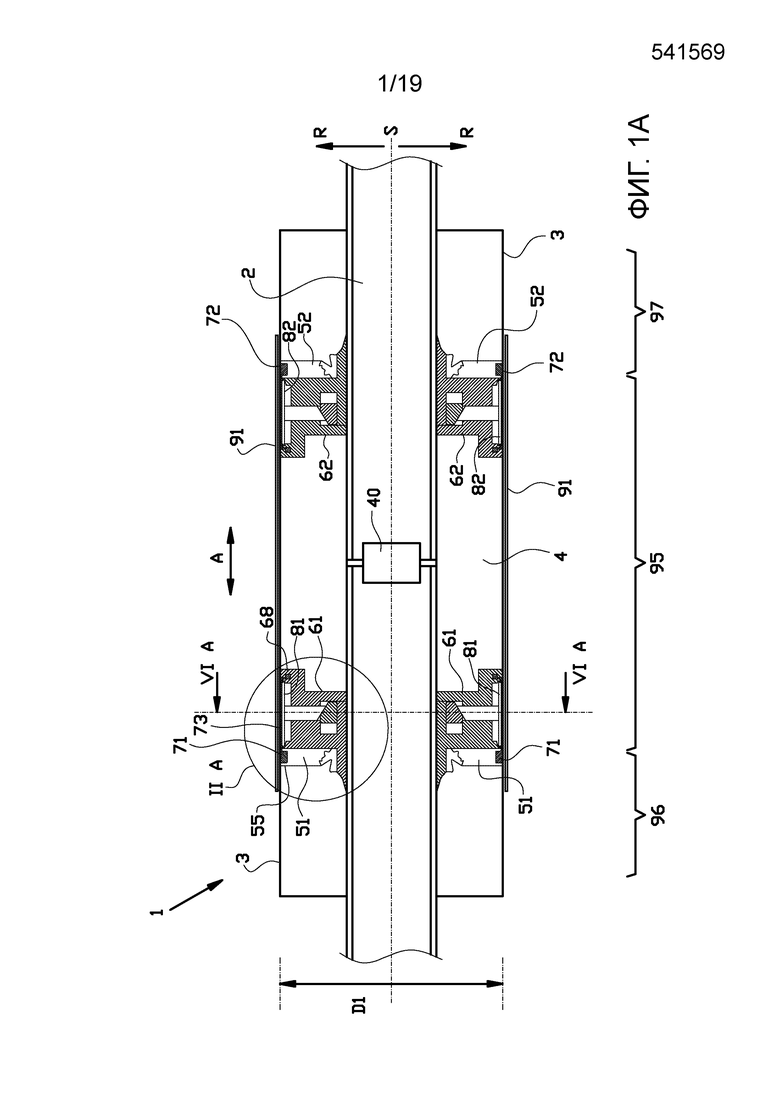

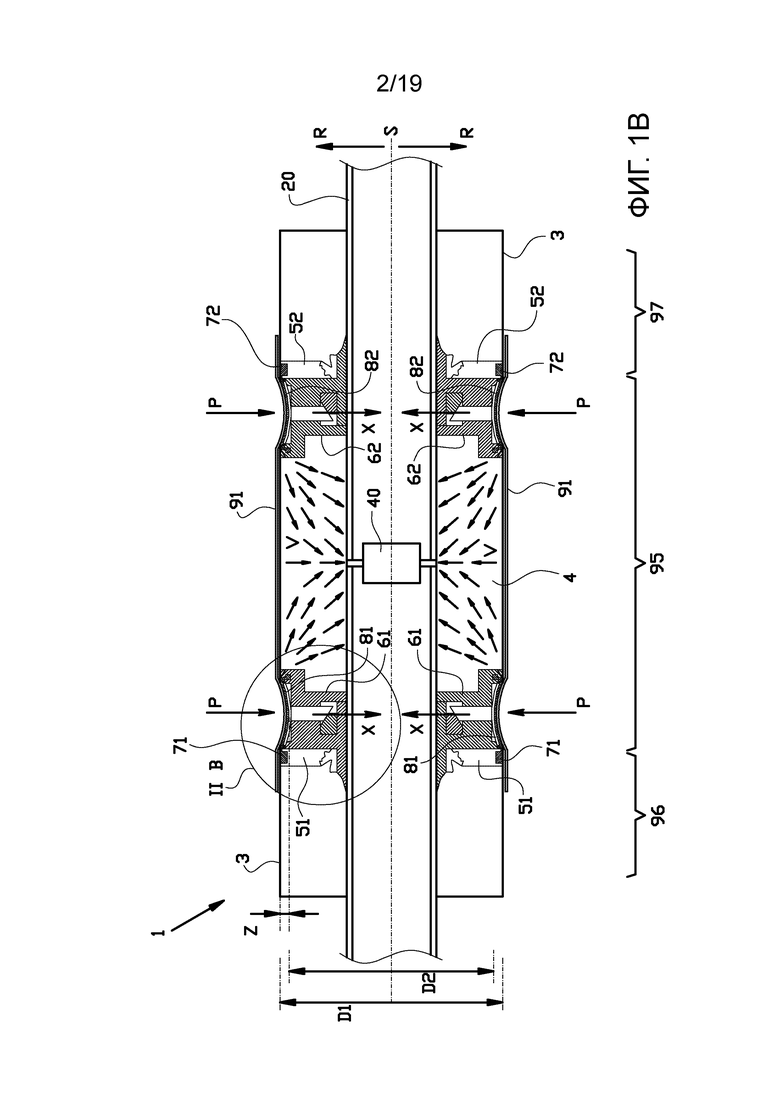

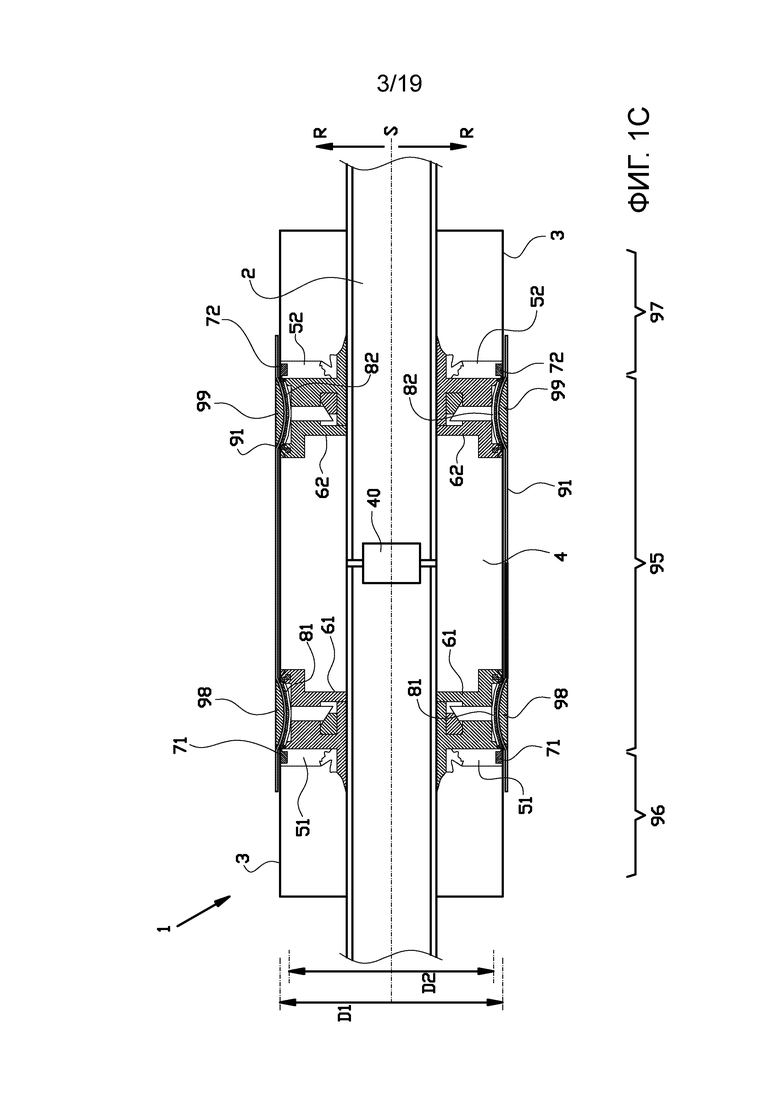

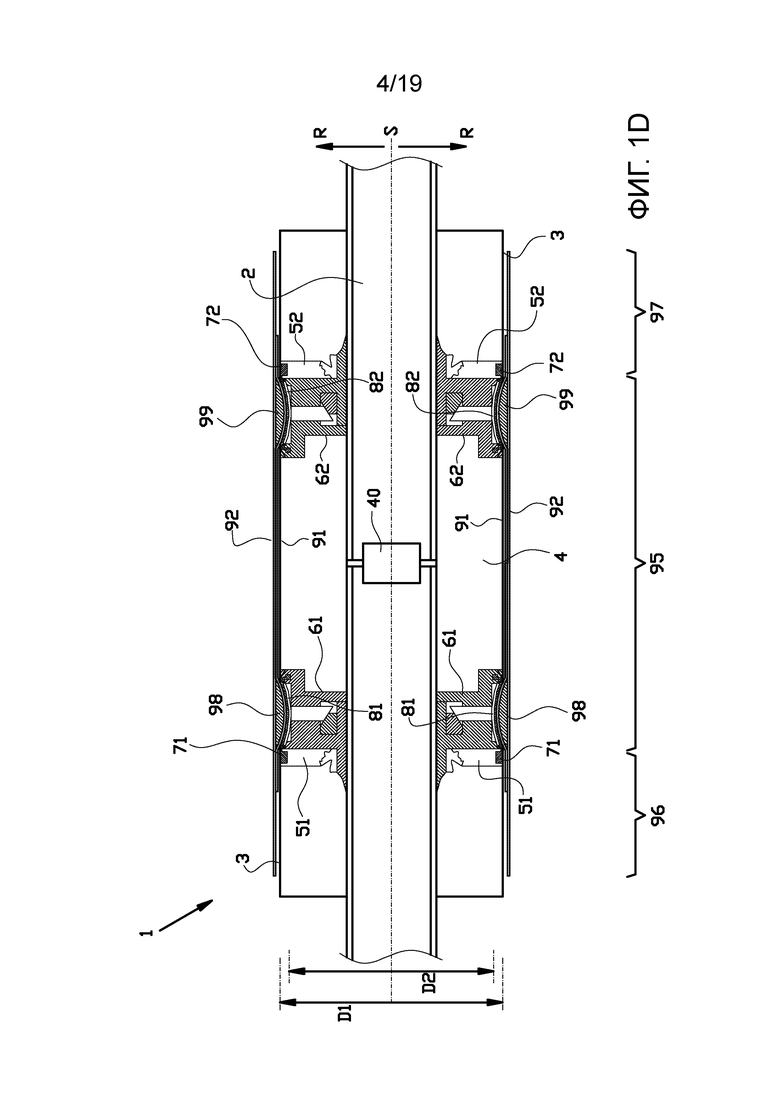

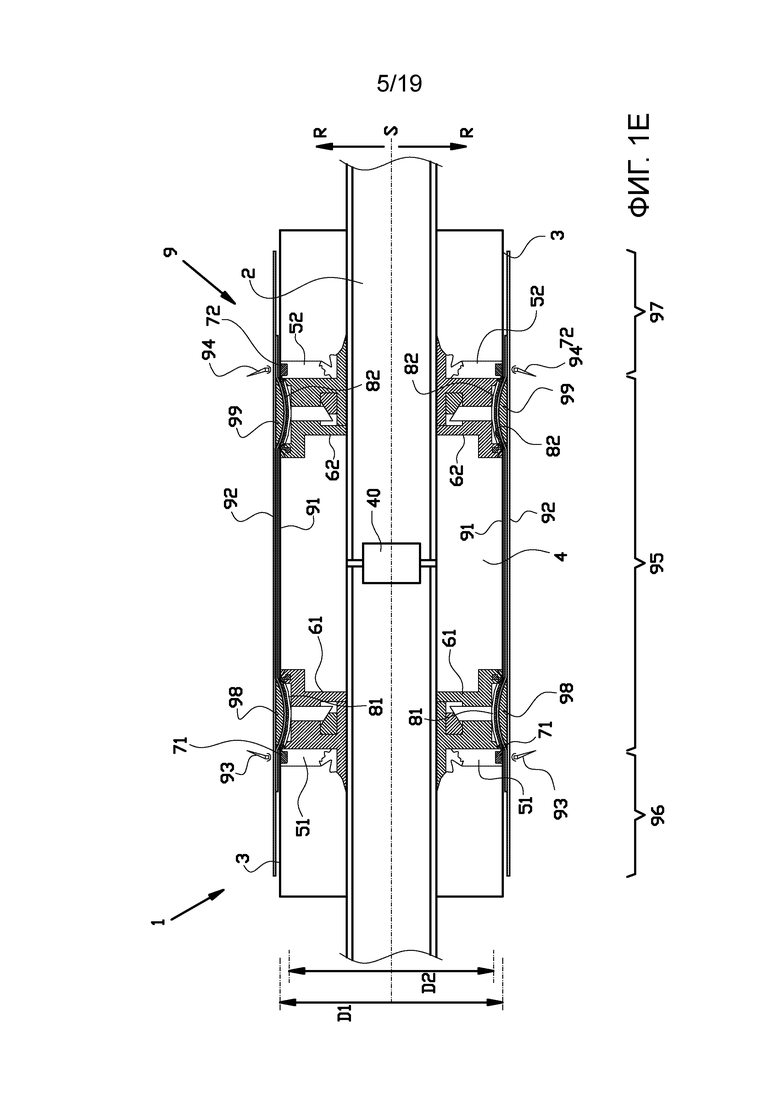

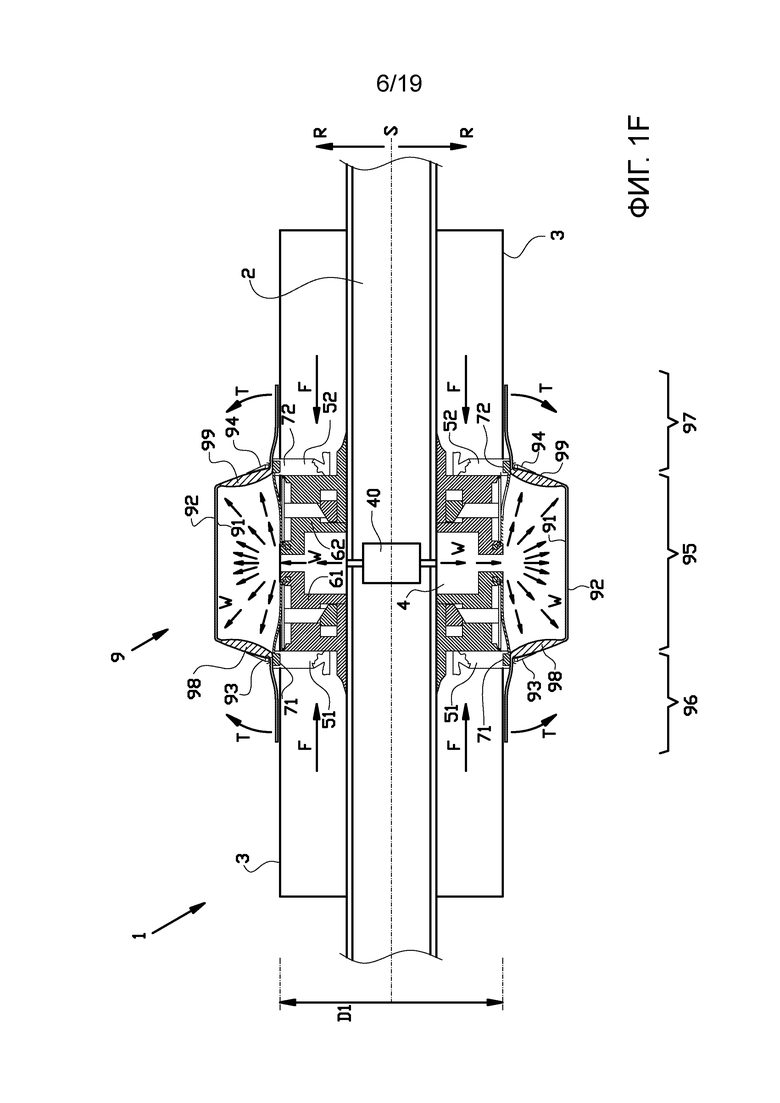

фиг.1А-1F показывают барабан в соответствии с первым вариантом осуществления изобретения с усадочными секциями и формообразующей секцией, предназначенный для изготовления самонесущей шины, и этапы способа изготовления самонесущей шины посредством использования указанного барабана;

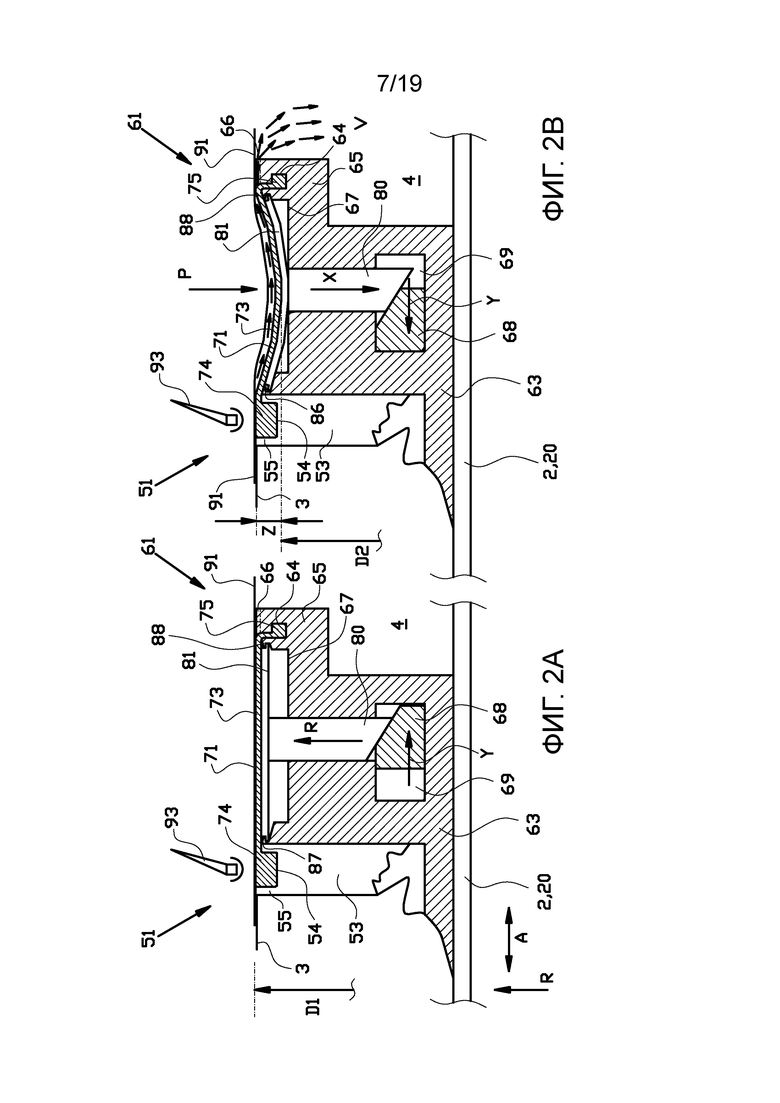

фиг.2А показывает фрагмент одной из усадочных секций, соответствующий окружности II A на фиг.1А;

фиг.2В показывает фрагмент одной из усадочных секций, соответствующий окружности II В на фиг.1В;

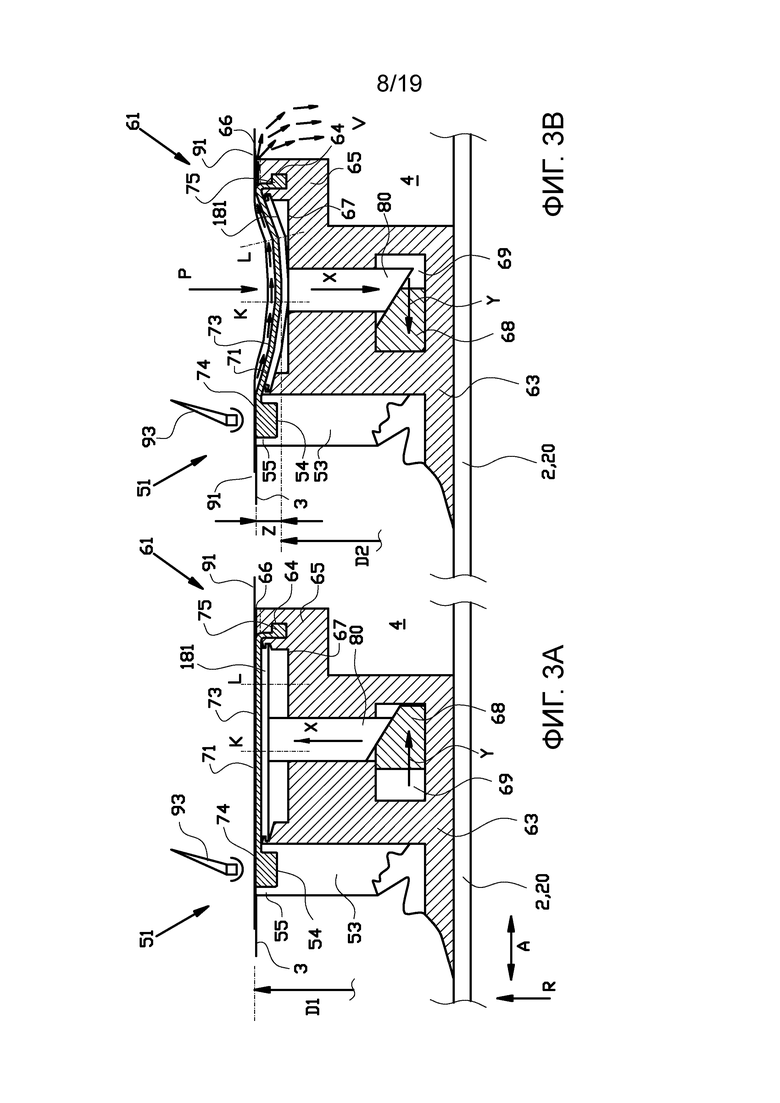

фиг.3А и 3В показывают те же самые фрагменты, что и на фиг.2А и 2В, но с альтернативной усадочной секцией в соответствии со вторым вариантом осуществления изобретения;

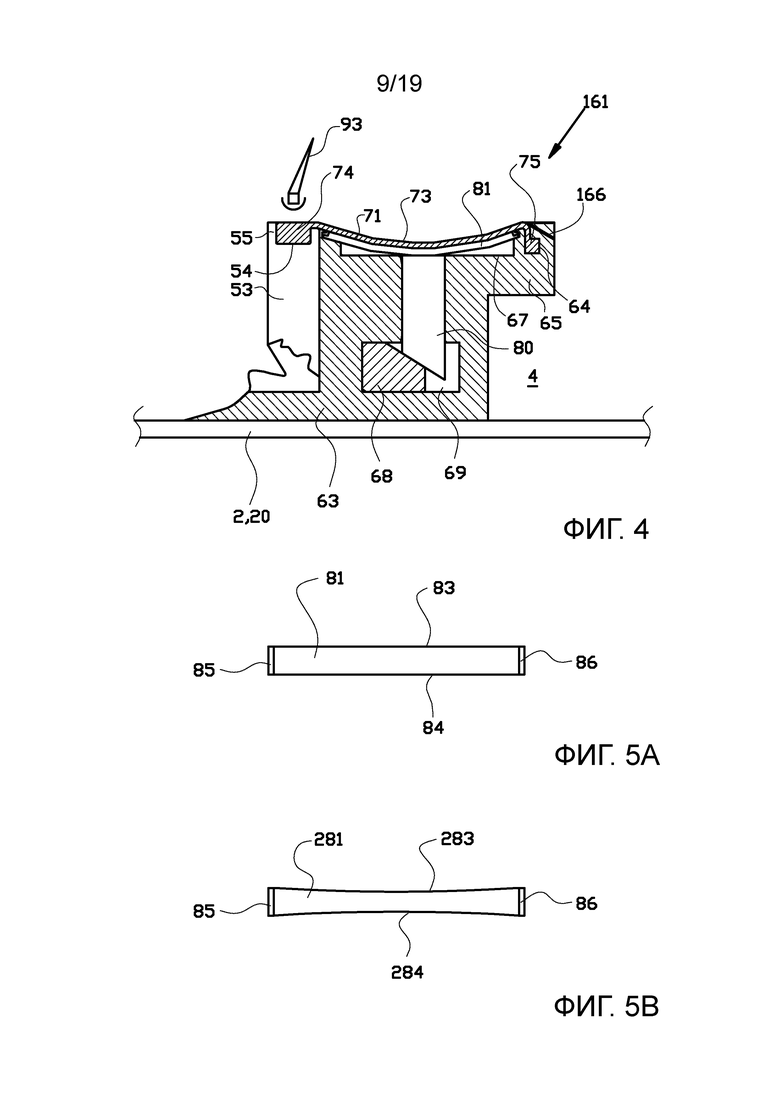

фиг.4 показывает тот же самый фрагмент, что и на фиг.2В, но с дополнительной альтернативной усадочной секцией в соответствии с третьим вариантом осуществления изобретения;

фиг.5А и 5В показывают два варианта осуществления детали усадочной секции в соответствии с фиг.2А и 2В;

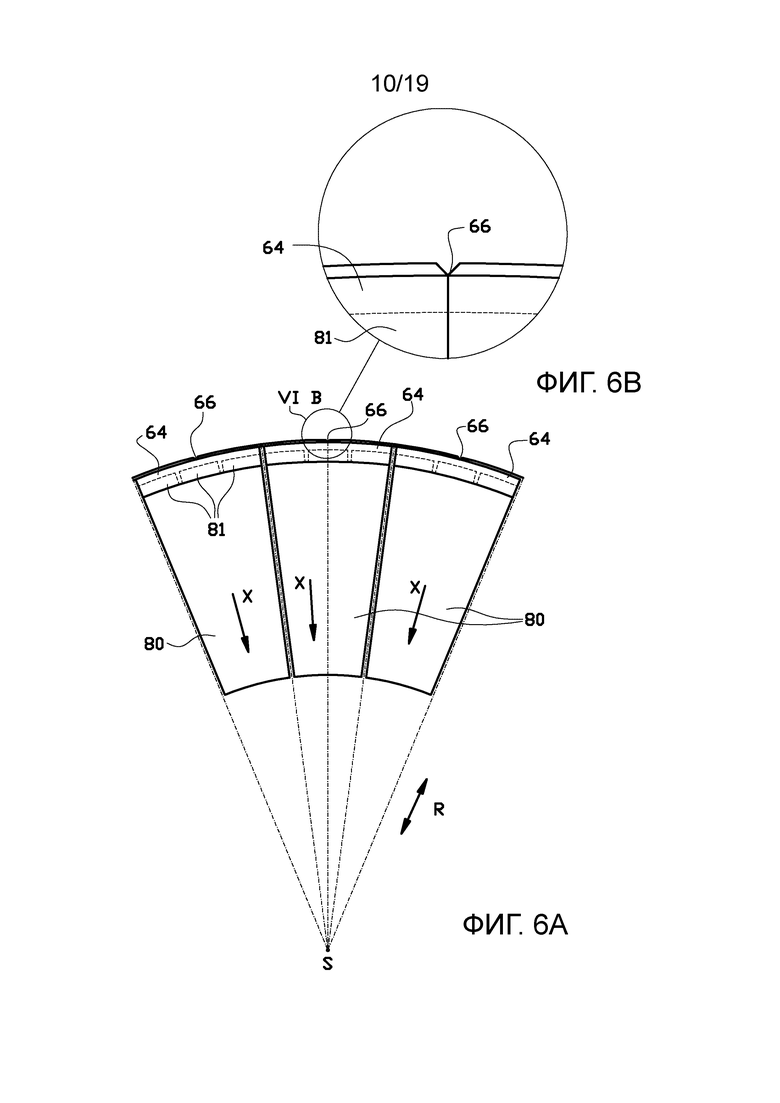

фиг.6А показывает частичное сечение барабана, выполненное по линии VI A - VI A на фиг.1А;

фиг.6В показывает фрагмент сечения барабана, соответствующий окружности VI В на фиг.6А;

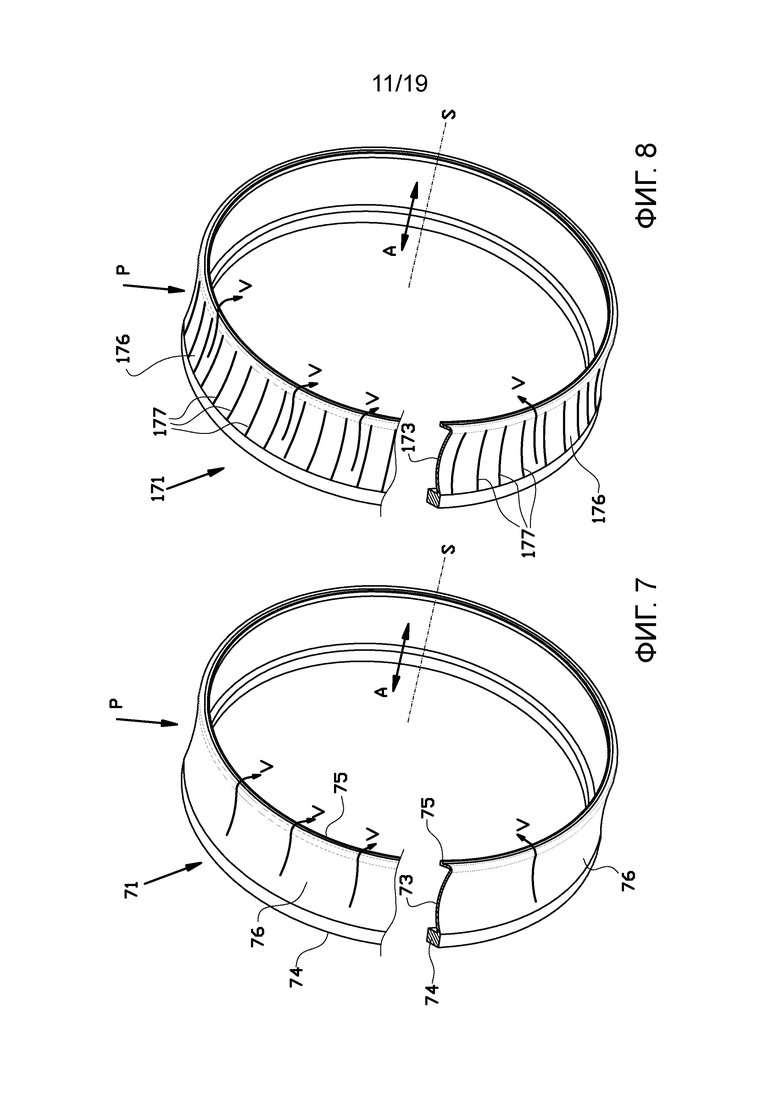

фиг.7 показывает изолированно уплотнительный элемент одной из усадочных секций в соответствии с фиг.1А;

фиг.8 показывает уплотнительный элемент, альтернативный уплотнительному элементу, показанному на фиг.7;

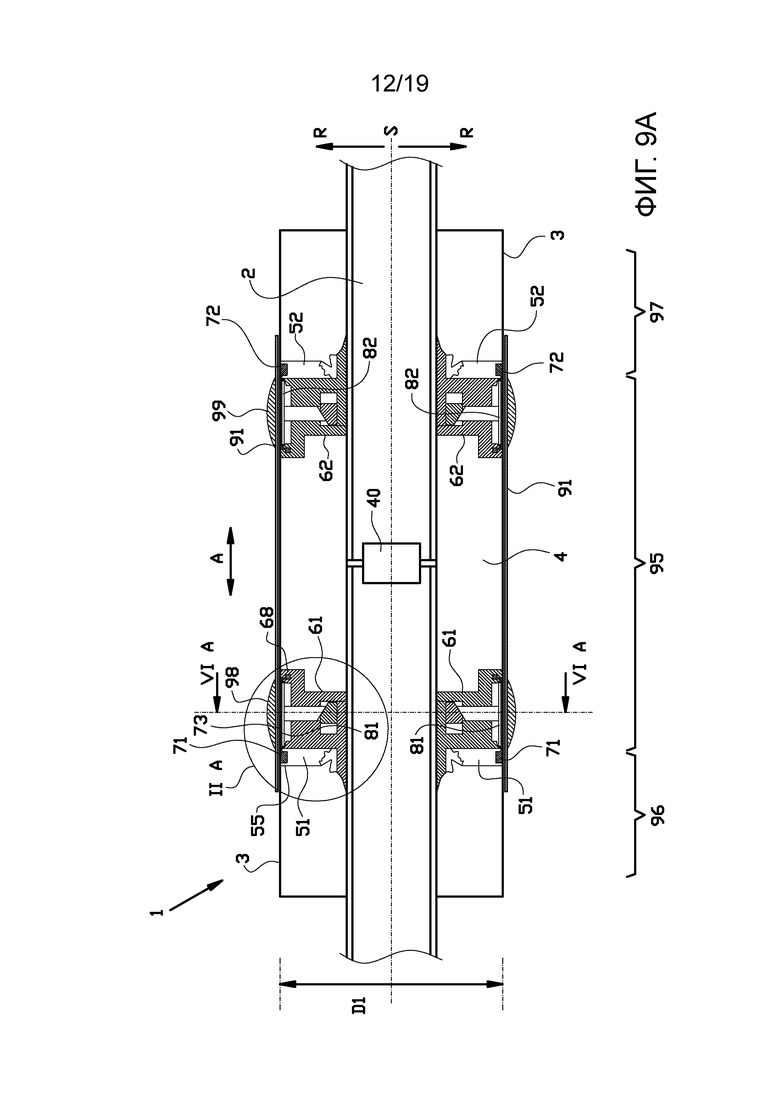

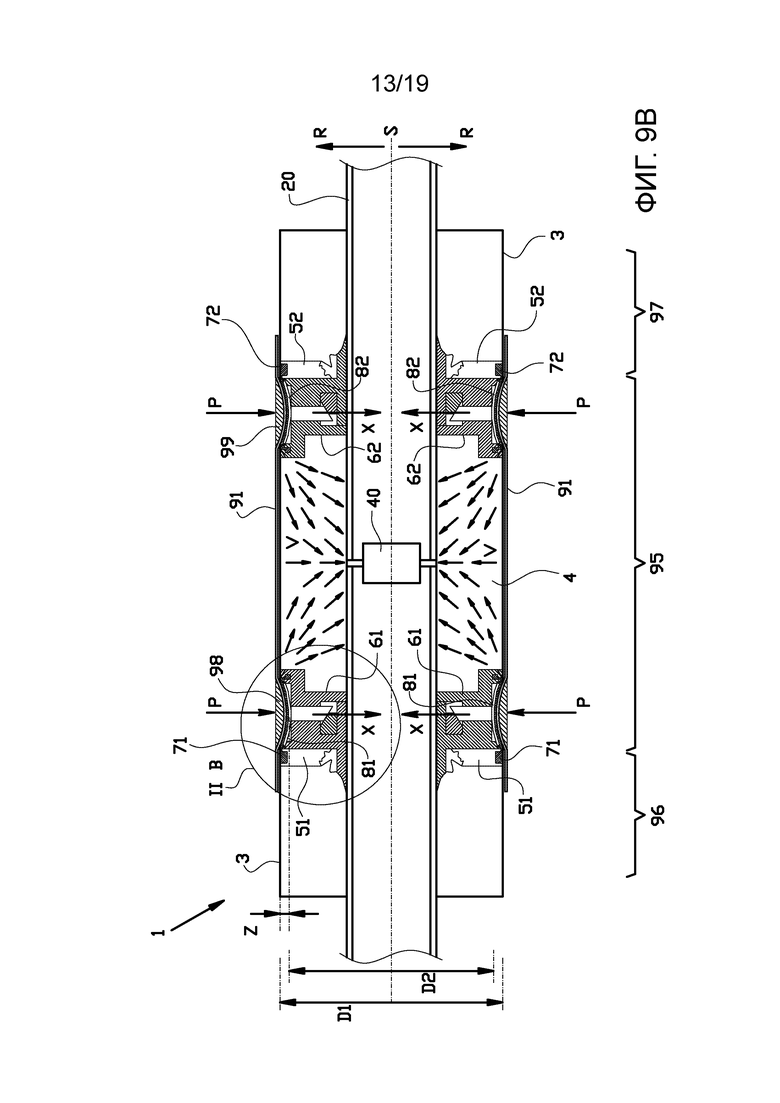

фиг.9А и 9В показывают тот же самый барабан, что и на фиг.1А и 1В, но при альтернативном порядке этапов способа;

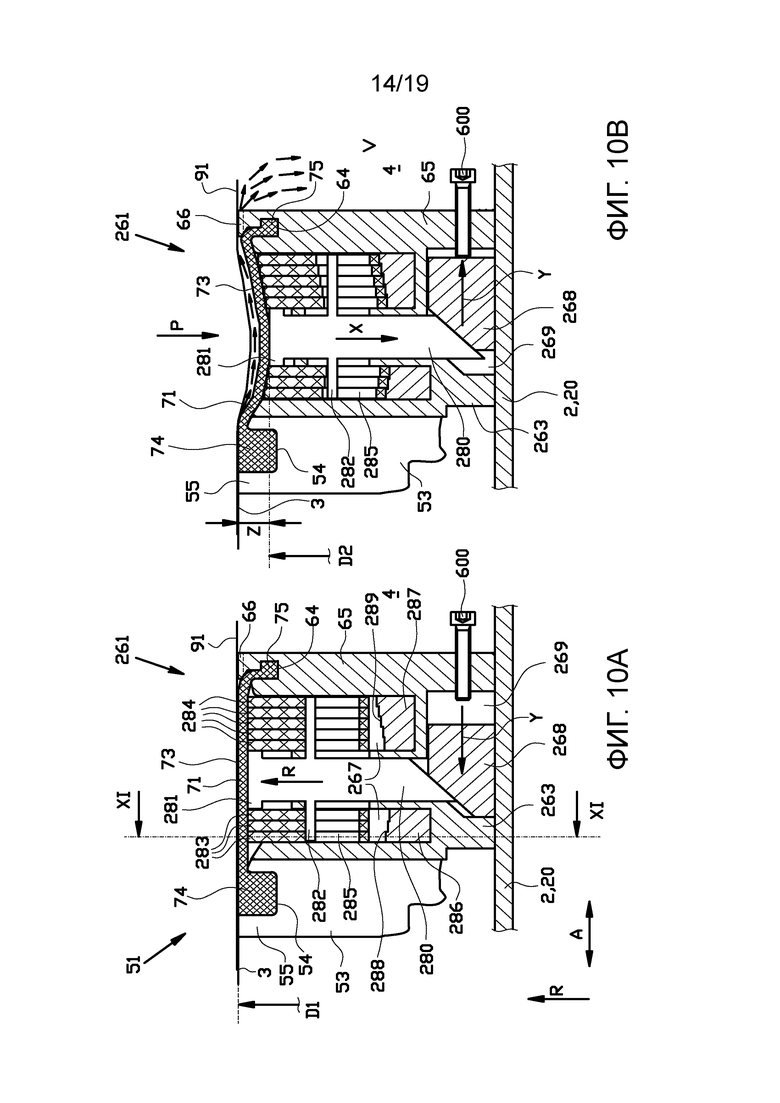

фиг.10А и 10В показывают те же самые фрагменты, что и на фиг.2А и 2В, но с дополнительной, легко конфигурируемой усадочной секцией в соответствии с четвертым вариантом осуществления изобретения;

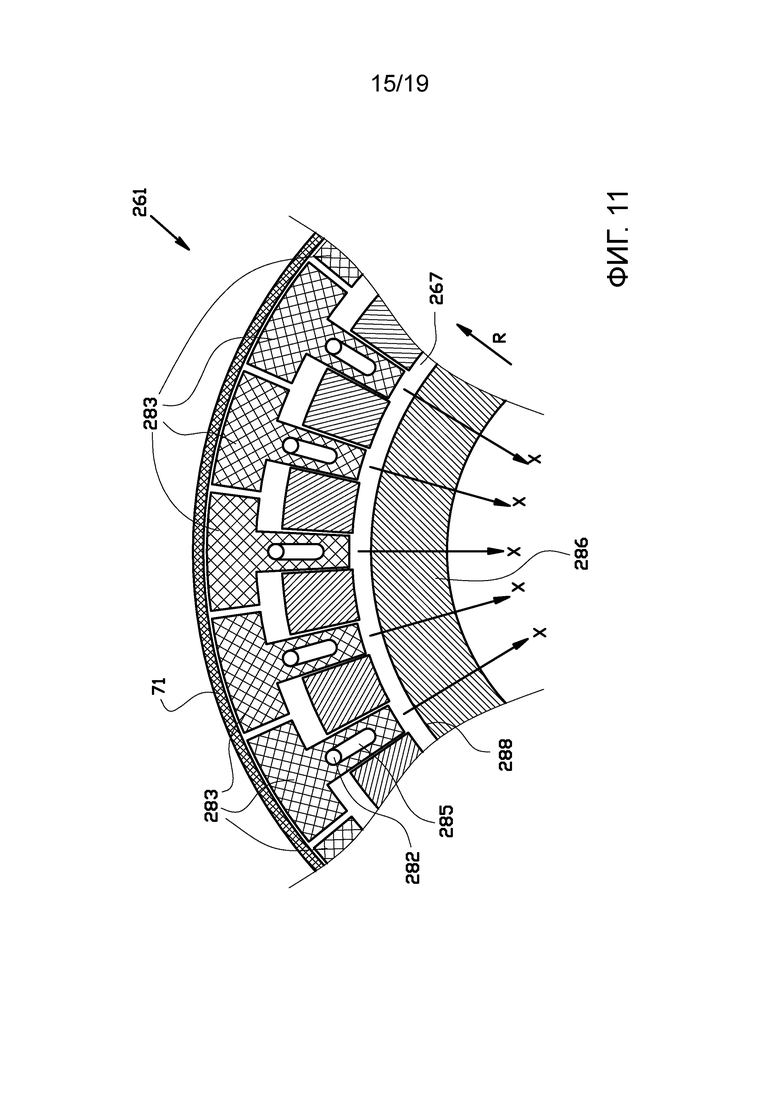

фиг.11 показывает вид сбоку конфигурируемых компонентов усадочной секции в соответствии с фиг.10А и 10В; и

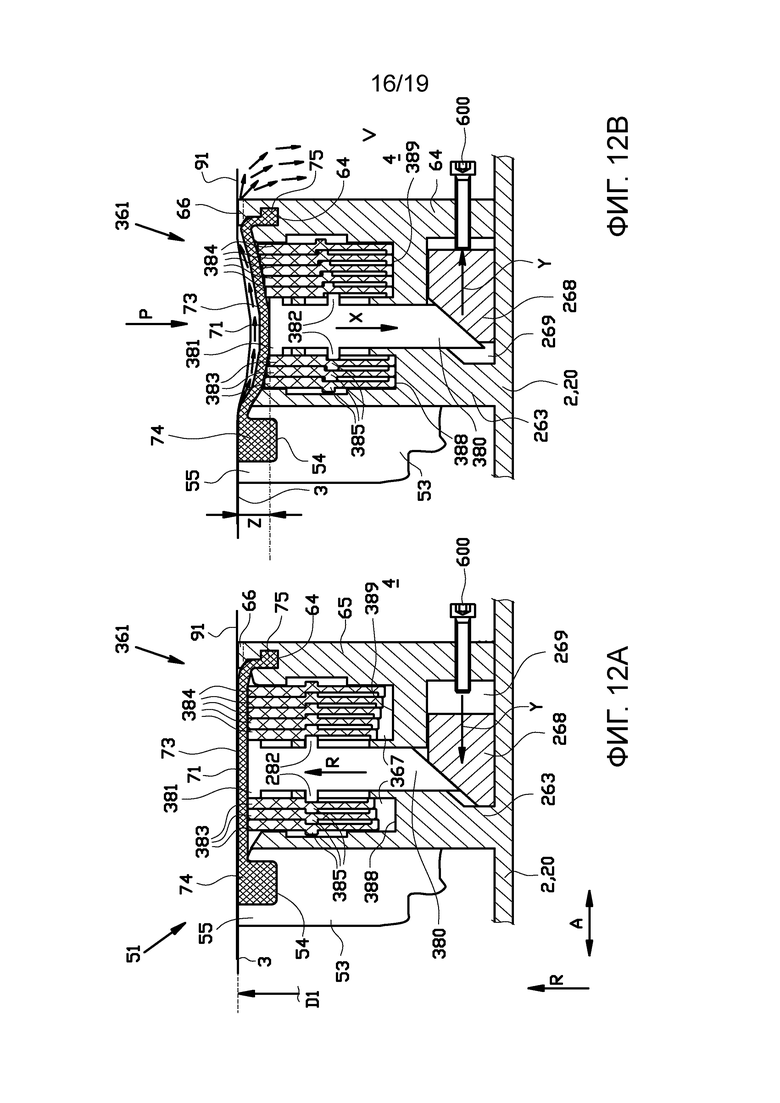

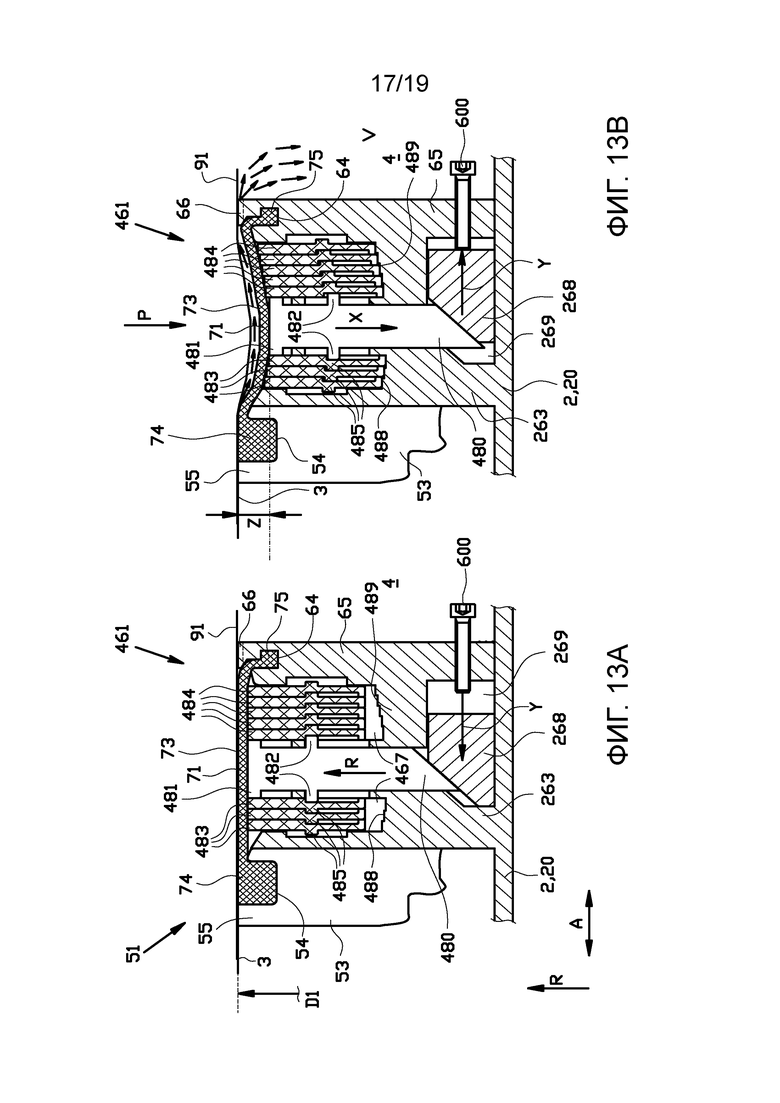

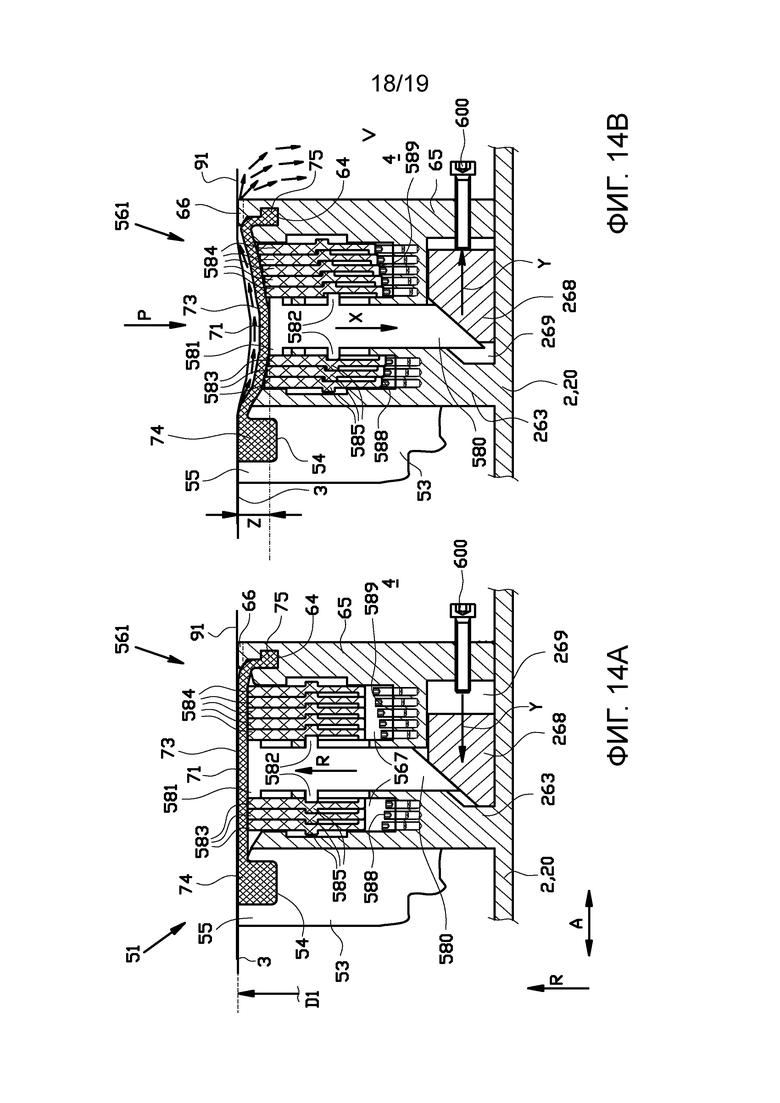

фиг.12А и 12В, фиг.13А и 13В и фиг.14А и 14В показывают дополнительные альтернативные варианты легко конфигурируемой усадочной секции согласно фиг.10А и 10В, соответствующие соответственно пятому варианту осуществления, шестому варианту осуществления и седьмому варианту осуществления изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Фиг.1А-1F показывают барабан 1, в частности, барабан 1 для изготовления на одной стадии или на одном этапе, предназначенный для изготовления шин, в частности, самонесущих шин или шин, способных выполнять свои функции в ненакачанном состоянии, в соответствии с первым вариантом осуществления изобретения.

Как показано на фиг.1Е и 1F, самонесущая шина в соответствии с изобретением содержит каркас 9 с комплектом, состоящим из, по меньшей мере, первого слоя шины в виде внутреннего герметизирующего слоя 91 и из дополнительных слоев шины в виде одного или более слоев 92 каркаса. Борта 93, 94 разделяют комплект, состоящий из внутреннего герметизирующего слоя 91 и из данных одного или более слоев 92 каркаса, на внутреннюю часть 95, расположенную между бортами 93, 94, и две наружные части 96, 97, расположенные снаружи бортов 93, 94. Во время придания определенной формы каркасу 9 внутреннюю часть 95 накачивают до торообразной формы, в то время как наружные части 96, 97 складывают вдвое на наружную часть 95 вокруг бортов 93, 94. Самонесущая шина дополнительно содержит усилительные ленты 98, 99, в частности, ленты для выполнения функций шины в ненакачанном состоянии, расположенные между внутренним герметизирующим слоем 91 и данными одним или более слоями 92 каркаса во внутренней части 95 у бортов 93, 94 или рядом с бортами 93, 94. После придания определенной формы каркасу 9 усилительные ленты 98, 99 будут расположены рядом с бортами 93, 94 во внутренней части 95 самонесущей шины, при этом они будут проходить от бортов 93, 94 в радиальном направлении самонесущей шины для повышения жесткости боковин самонесущей шины в указанном радиальном направлении.

Как показано на фиг.1А, барабан 1, предназначенный для изготовления вышеупомянутой самонесущей шины, содержит центральный вал 2 барабана, который определяет центральную ось S вращения и аксиальное направление А барабана 1. Кроме того, барабан 1 имеет цилиндрическую основную окружную периферийную поверхность 3, проходящую концентрически вокруг центральной оси S. Основная окружная периферийная поверхность 3 образована множеством сегментов барабана, например, 24., которые не показаны и сами по себе известны и которые выполнены с возможностью перемещения в радиальном направлении R наружу относительно центральной оси S барабана 1 для увеличения и уменьшения диаметра основной окружной периферийной поверхности 3 барабана 1 в указанном радиальном направлении R. Как показано на фиг.1А, основная окружная периферийная поверхность 3 выполнена с возможностью приема внутреннего герметизирующего слоя 91 и обеспечения непосредственной опоры для внутреннего герметизирующего слоя 91 самонесущей шины. В ситуации, подобной показанной на фиг.1А, основная окружная периферийная поверхность 3 расположена при первой длине окружности или первом диаметре D1, который немного больше, чем диаметр при длине окружности внутреннего герметизирующего слоя 91 в естественном состоянии, что вызывает незначительное растягивание внутреннего герметизирующего слоя 91 вокруг основной окружной периферийной поверхности 3 барабана 1. Степень растяжения внутреннего герметизирующего слоя 91 предпочтительно составляет менее 1% от его длины окружности в естественном состоянии.

Барабан 1 дополнительно содержит центральную формообразующую секцию 4 и устройство 40 для перекачивания воздуха, которое функционально соединено с формообразующей секцией 4. Устройство 40 для перекачивания воздуха предусмотрено с одним или более воздушными насосами (непоказанными), предназначенными для подачи воздуха в формообразующую секцию 4 для создания избыточного давления W, которое обеспечивает надувание каркаса 9 воздухом или придание определенной формы каркасу 9, как показано на фиг.1F, и для отвода или отсасывания воздуха из формообразующей секции 4 для создания пониженного давления или низкого вакуума V в формообразующей секции 4, как показано на фиг.1В. Низкий вакуум V предпочтительно имеет пониженное давление, которое, по меньшей мере, на 0,1 бар меньше, чем атмосферное давление окружающей среды. В данном приведенном в качестве примера варианте осуществления устройство 40 для перекачивания воздуха расположено в вале 2 или у вала 2 барабана. В альтернативном варианте устройство 40 для перекачивания воздуха также может быть предусмотрено снаружи барабана 1, при этом оно будет функционально соединено посредством соответствующих трубопроводов с формообразующей секцией 4.

Барабан 1 предусмотрен с двумя секциями 51, 52, которые предназначены для фиксации бортов и которые расположены на расстоянии друг от друга в аксиальном направлении А, по одной с каждой стороны формообразующей секции 4, следовательно, формообразующая секция 4 находится между ними. Секции 51, 52 для фиксации бортов выполнены с возможностью фиксации или зажима первого борта 93 и второго борта 94 для самонесущей шины относительно каркаса 9 само по себе известным образом. Когда борта 93, 94 зафиксированы относительно каркаса 9, внутренняя часть 95, находящаяся между бортами 93, 94, будет изолирована от наружных частей 96, 97 и может быть накачана воздухом. Как показано на фиг.1F, секции 51, 52 для фиксации бортов выполнены с возможностью перемещения по направлению друг к другу и к формообразующей секции 4 в аксиальном направлении А барабана 1 для облегчения профилирования или придания определенной формы внутренней части 95 каркаса 9 во время указанного накачивания воздухом. В завершение две наружные части 96, 97 каркаса 9, которые расположены в аксиальном направлении А снаружи формообразующей секции 4, за соответствующими бортами 93, 94, загибают вверх (схематически показано на фиг.1F стрелками Т) к накачанной воздухом, внутренней части 95, которой придана определенная форма, посредством эластичных баллонов или рычагов для образования заворотов, которые не показаны и сами по себе известны.

Как показано на фиг.1А, барабан 1 дополнительно предусмотрен с первой усадочной секцией 61 и второй усадочной секцией 62, смежными соответственно с секцией 51 для фиксации первого борта и секцией 52 для фиксации второго борта и расположенными с тех соответствующих сторон секций 51, 52 для фиксации бортов, которые обращены в аксиальном направлении А к формообразующей секции 4. Следовательно, первая усадочная секция 61 и вторая усадочная секция 62 проходят у внутренней части 95 каркаса 9. Усадочные секции 61, 62 предпочтительно представляют собой одно целое с валом 2 барабана или опираются на вал 2 барабана вместе с соответствующими им секциями 51, 52 для фиксации бортов так, чтобы они перемещались синхронно с соответствующими им секциями 51, 52 для фиксации бортов в аксиальном направлении А барабана 1 во время придания определенной формы каркасу 9.

Как показано на фиг.1А, барабан 1 содержит первую манжету или первый уплотнительный элемент 71 и вторую манжету или второй уплотнительный элемент 72, соответственно проходящие в направлении вдоль окружности вокруг соответствующих секций 51, 52 для фиксации бортов и усадочных секций 61, 62 для обеспечения уплотнения между секциями 51, 52 для бортов и соответствующими им, усадочными секциями 61, 62. Уплотнительные элементы 71, 72 выполнены из упругого или гибкого материала. Длина окружности уплотнительных элементов 71, 72 меньше длины окружности секций 51, 52 для фиксации бортов и усадочных секций 61, 62. Уплотнительные элементы 71, 72 равномерно растянуты до первого диаметра D1, когда они надеты вокруг секций 51, 52 для фиксации бортов и усадочных секций 61, 62. В результате равномерного растягивания уплотнительные элементы 71, 72 будут подвергнуты предварительному напряжению или плотно надеты вокруг секций 51, 52 для фиксации бортов и усадочных секций 61, 62 и будут стремиться равномерно стягиваться или подвергаться усадке до их меньшего диаметра в естественном состоянии, когда будет создана возможность для этого.

На фиг.7 первый уплотнительный элемент 71 показан более подробно. Первый уплотнительный элемент 71 является зеркально симметричным по отношению ко второму уплотнительному элементу 72. Часть окружной периферии первого уплотнительного элемента 71 была схематически скрыта, чтобы показать поперечное сечение первого уплотнительного элемента 71. В действительности первый уплотнительный элемент 71 является полностью кольцевым. Первый уплотнительный элемент 71 содержит кольцевую усадочную поверхность 73, которая на одном конце, определяемом в аксиальном направлении А, ограничена первым концом 74, выполненным в данном примере в виде первого профилированного ободка, который предназначен для присоединения к секции 51 для фиксации первого борта, и на конце, противоположном в аксиальном направлении А, ограничена вторым концом 75, выполненным в данном примере в виде второго профилированного ободка, который предназначен для присоединения к первой усадочной секции 61. Как показано на фиг.1А, под уплотнительными элементами 71, 72 первая усадочная секция 61 и вторая усадочная секция 62 предусмотрены соответственно с множеством первых опорных пластин 81 и множеством вторых опорных пластин 82, предназначенных для обеспечения опоры для соответствующих уплотнительных элементов 71, 72, придания определенной формы соответствующим уплотнительным элементам 71, 72 и/или направления соответствующих уплотнительных элементов 71, 72 во время перехода от ровного положения, подобного показанному на фиг.1А, к стянутому положению или положению усадки, подобному показанному на фиг.1В. В положении усадки уплотнительные элементы 71, 72 перемещены в радиальном направлении внутрь относительно исходного положения уплотнительных элементов 71, 72 в ровном положении.

Фиг.2А показывает более подробно секцию 51 для фиксации первого борта, которая является зеркально симметричной по отношению к секции 52 для фиксации второго борта. Секция 51 для фиксации первого борта содержит множество зажимных элементов 53, равномерно распределенных вокруг вала 2 барабана в направлении вдоль окружности барабана 1 для образования кольца из зажимных элементов 53. На фиг.2А показан только один из зажимных элементов 53. Зажимные элементы 53 выполнены с возможностью перемещения в радиальном направлении R барабана 1 для поджима внутреннего герметизирующего слоя 91 и данных одного или более слоев 92 каркаса в радиальном направлении R барабана 1 к борту 93 для фиксации указанного борта 93 относительно каркаса 9. Каждый зажимной элемент 53 выполнен с первым элементом 54 для крепления, выполненным в данном приведенном в качестве примера варианте осуществления в виде профилированного паза, предназначенного для приема первого конца 73 первого уплотнительного элемента 71. Каждый зажимной элемент 53 дополнительно содержит первую уплотняющую часть 55 рядом с первым элементом 54 для крепления с той стороны первого элемента 54 для крепления, которая обращена от формообразующей секции 4 в аксиальном направлении А барабана 1. Первая уплотняющая часть 55 выполнена с возможностью непосредственного прилегания к внутреннему герметизирующему слою 91 или контакта с внутренним герметизирующим слоем 91 рядом с первым уплотнительным элементом 71.

Фиг.2А дополнительно показывает более подробно первую усадочную секцию 61, которая является зеркально симметричной по отношению ко второй усадочной секции 62. Первая усадочная секция 61 содержит множество усадочных сегментов 63, равномерно распределенных вокруг вала 2 барабана в направлении вдоль окружности барабана 1 для образования кольца из усадочных сегментов 63. Только один усадочный сегмент 63 показан на фиг.2А. Усадочный сегмент 63 установлен на валу 2 барабана с возможностью перемещения в аксиальном направлении А барабана 1. В данном приведенном в качестве примера варианте осуществления зажимные элементы 53 секции 51 для фиксации первого борта опираются на усадочные сегменты 63 так, что секция 51 для фиксации первого борта и первая усадочная секция 61 могут быть перемещены синхронно в аксиальном направлении А барабана 1. Каждый усадочный сегмент 63 выполнен со вторым элементом 64 для крепления, который в данном приведенном в качестве примера варианте осуществления выполнен в виде профилированного паза, предназначенного для приема второго конца 75 первого уплотнительного элемента 71.

Каждый усадочный сегмент 63 дополнительно содержит вторую уплотняющую часть 65 рядом со вторым элементом 64 для крепления с той стороны второго элемента 64 для крепления, которая обращена к формообразующей секции 4 в аксиальном направлении А барабана 1. Вторая уплотняющая часть 65 выполнена с возможностью непосредственного прилегания к внутреннему герметизирующему слою 91 или контакта с внутренним герметизирующим слоем 81 рядом с первым уплотнительным элементом 71. Как показано на фиг.2В и 6А, в или у второй уплотняющей части 65 каждый усадочный сегмент 63 выполнен со средством 66 соединения по текучей среде, которое в данном приведенном в качестве примера варианте осуществления выполнено в виде канавки и предназначено для обеспечения возможности сообщения по текучей среде, в частности, сообщения по воздуху, между обеими сторонами второй уплотняющей части 65 в аксиальном направлении А через вторую уплотняющую часть 65 или вдоль второй уплотняющей части 65. Средство 66 соединения по текучей среде обеспечивает соединение формообразующей секции 4 с той стороной второй уплотняющей части 65, которая противоположна в аксиальном направлении по отношению к формообразующей секции 4.

Как показано на фиг.4, средство 66 соединения по текучей среде в альтернативном варианте может быть выполнено в виде канала 166, образующего одно целое со второй уплотняющей частью 65. В данном приведенном в качестве примера варианте осуществления интегрированный канал 166 начинается от формообразующей секции 4 и выходит непосредственно рядом с усадочной поверхностью 73 первого уплотнительного элемента 71. В альтернативном варианте интегрированный канал 166 может начинаться от другого исходного положения устройства 40 для перекачивания воздуха, например, непосредственно от вала 20 барабана.

Каждый усадочный сегмент 63 выполнен с усадочной камерой 67, которая обеспечивает возможность усадки первой усадочной секции 61 от ровного положения, подобного показанному на фиг.2А, до положения усадки, подобного показанному на фиг.2В. Усадочная камера 67 выполнена с кулачками или выступами 87, 88, предназначенными для контактного взаимодействия с концами первой опорной пластины 81 или удерживания концов первой опорной пластины 81 в усадочной камере 67.

Опорные пластины 81, 82 предпочтительно выполнены из упругого материала, которому было придана форма в естественном ненагруженном состоянии. Форма опорных пластин 81, 82 в ненагруженном состоянии/без напряжений по существу соответствует (негативному) профилю усилительных лент 98, 99. В положении усадки, подобном показанному на фиг.2В, обеспечивается возможность возврата опорных пластин 81, 82 к их форме в естественном ненагруженном состоянии. Опорные пластины 81, 82 установлены в усадочной камере 67 с возможностью упругого изгибания между изогнутым состоянием в ровном положении, подобным показанному на фиг.2А, и естественным состоянием в положении усадки, подобным показанному на фиг.2В. В частности, концы 85, 86 опорных пластин 81, 82, определяемые в аксиальном направлении А, введены в контактное взаимодействие с кулачками или выступами 87, 88 или удерживаются кулачками или выступами 87, 88 усадочной камеры 67 так, что концы 85, 86 будут зафиксированы от перемещения в радиальном направлении R относительно усадочной секции 63. Между тем, основная часть опорных пластин 81, 82 между концами 85, 86 выполнена с возможностью упругого выгибания в радиальном направлении R на расстояние Z, соответствующее усадке и определяемое в направлении, параллельном радиальному направлению R барабана 1.

Изгибание опорных пластин 81, 82 в радиальном направлении R вызывается множеством приводных сегментов 80, равномерно распределенных в направлении вдоль окружности барабана 1. Приводной сегмент 80 приводится в действие посредством привода для перемещения в радиальном направлении Х внутрь, которое параллельно радиальному направлению R. В данном примере привод представляет собой пневматический привод, образованный клином 68, который приводится в действие пневматически для перемещения взад и вперед через пневматическую камеру или пневматический цилиндр 69 в направлении Y клина, параллельном аксиальному направлению А барабана 1. Ход клина 68 через пневматический цилиндр 69 может быть отрегулирован и/или ограничен с помощью соответствующих ограничивающих средств, например, посредством добавления стержня (непоказанного) к клину 68, который проходит в направлении Y клина и выступает из пневматического цилиндра 69, при этом с наружной стороны пневматического цилиндра 69 стержень предусмотрен с регулируемым упором, например, гайкой. В альтернативном варианте дистанционирующие элементы (непоказанные) могут быть предусмотрены внутри пневматического цилиндра 69 для ограничения пределов перемещения в указанном пневматическом цилиндре 69. Приводные сегменты 80 принудительно выталкиваются вверх в радиальном направлении R наружу для принудительного изгибания опорной пластины 81 до изогнутого состояния в ровном положении, в то время как отвод клина 68 обеспечивает возможность перемещения приводного сегмента 80 в направлении Х возврата под действием первой опорной пластины 81, смещающейся по направлению к ее естественному состоянию или естественной форме в положении усадки.

Как показано на фиг.2В, первая опорная пластина 81 имеет кривизну с по существу постоянным радиусом. Первая опорная пластина 81 равномерно искривлена или изогнута в ее естественном состоянии. Первая опорная пластина 81 имеет по существу однородную жесткость или гибкость на ее длине между противоположными концами 85, 86 и упруго изгибается обратно в положение усадки, подобное показанному на фиг.2В, после ее изгибания до изогнутого состояния в ровном положении, подобном показанному на фиг.2А. В альтернативном варианте осуществления изобретения, подобном показанному на фиг.3А и 3В, предусмотрена альтернативная первая опорная пластина 181, которая ослаблена в определенных местах вдоль ее длины между противоположными концами 85, 86. В данном примере альтернативная первая опорная пластина 181 ослаблена в двух местах посредством выполнения линий K, L сгиба, в результате чего обеспечиваются более резкие переходы в кривизне или радиусах альтернативной первой опорной пластины 181 во время ее изгибания обратно в положение усадки, как показано на фиг.3В, При стратегически выбранных линиях K, L сгиба может быть обеспечено размещение усилительных лент 98, 99 с альтернативными формами поперечных сечений, например, асимметричной, усеченной или многоплоскостной.

Фиг.10А и 10В показывают альтернативную, легко конфигурируемую усадочную секцию 261 в соответствии с четвертым вариантом осуществления изобретения.

Альтернативная усадочная секция 261 заменяет усадочную секцию 61, подобную показанной на фиг.2А и 2В. Альтернативная усадочная секция 261 взаимодействует с секцией 51 для фиксации борта таким же образом, как усадочная секция 61, подобная показанной на фиг.2А и 2В.

Альтернативная усадочная секция 261 отличается от вышеупомянутой усадочной секции 61 тем, что она не содержит опорной пластины под уплотнительным элементом 71, которая определяет форму усадочной поверхности 73 уплотнительного элемента 71, когда уплотнительный элемент 71 стягивается из ровного положения, подобного показанному на фиг.10А, в положение усадки, подобное показанному на фиг.10В.

Вместо этого, как показано на фиг.10А, альтернативная усадочная секция 261 выполнена с усадочной камерой 267 и множеством сегментов 283, 284 профиля, регулируемых в радиальном направлении и вставленных в указанную усадочную камеру 267. Множество сегментов 283, 284 профиля расположены рядом друг с другом в аксиальном направлении А вала 2 барабана и выполнены с возможностью их отвода или перемещения внутрь по отдельности внутри усадочной камеры 267 в радиальном направлении Х внутрь в отдельные положения отвода/втянутые положения, как показано на фиг.10В. В их соответствующих положениях отвода/втянутых положениях множество сегментов 283, 284 профиля образуют легко конфигурируемый, неровный опорный профиль для обеспечения опоры для усадочной поверхности 73 уплотнительного элемента 71 в положении усадки, подобном показанному на фиг.10В. Подобно опорным пластинам 81, множество сегментов 283, 284 профиля распределены в направлении вдоль окружности барабана, как показано на фиг.11.

Для задания или конфигурирования соответствующих втянутых положений множества сегментов 283, 284 профиля усадочная секция 261 выполнена с одним или более кольцами 286, 287 для задания профиля, проходящими с радиально внутренней стороны множества сегментов 283, 284 профиля. Каждое кольцо 286, 287 для задания профиля выполнено со ступенчатыми стопорными поверхностями 288, 289, при этом каждая из стопорных поверхностей 288, 289 расположена прямо напротив одного из множества сегментов 283, 284 профиля в радиальном направлении X внутри для останова указанного соответствующего сегмента 283, 284 профиля во втянутом положении, специфическом для указанного соответствующего сегмента 283, 284 профиля в опорном профиле. Таким образом, каждое втянутое радиальное положение определяется контактом сегментов 283, 284 профиля с кольцами 286, 287 для задания профиля. Кольца 286, 287 для задания профиля могут быть заменены другими кольцами 286, 287 для задания профиля с другими ступенчатыми стопорными поверхностями 288, 289, соответствующими другому опорному профилю.

Как показано на фиг.10А и 10В, сегменты 283, 284 профиля расположены в двух группах с противоположных сторон альтернативного приводного сегмента 280 в аксиальном направлении А вала 2 барабана. Приводной сегмент 280 выталкивается радиально наружу в радиальном направлении R наружу посредством клина 268, в значительной степени подобного клину 68 на фиг.2А и 2В. Когда клин 268 частично удаляется из-под приводного сегмента 280, обеспечивается возможность перемещения приводного сегмента 280 внутрь в радиальном направлении Х внутрь. Приводной сегмент 280 выполнен с основной частью 281, проходящей в радиальном направлении R параллельно сегментам 283, 284 профиля и по существу функционирующей подобно сегменту профиля, и с выравнивающим стержнем 282, выступающим от обеих сторон основной части 281 параллельно аксиальному направлению А вала 2 барабана по направлению к двум группам сегментов 283, 284 профиля. Как показано на фиг.10А, 10В и 11, каждый из сегментов 283, 284 профиля выполнен с пазом 285 для приема выравнивающего стержня 282. Паз 282 является достаточно длинным в радиальном направлении R для обеспечения возможности перемещения соответствующего сегмента 283, 284 профиля из ровного положения, подобного показанному на фиг.10А, во втянутое положение, подобное показанному на фиг.10В. Высота сегментов 283, 284 профиля над соответствующими пазами 285 является одинаковой для всех сегментов 283, 284 профиля и, кроме того, равна высоте основной части 281 приводного сегмента 280 над выравнивающим стержнем 282.

Высоту или протяженность приводного сегмента 280 в радиальном направлении относительно вала 2 барабана ограничивают во втянутом положении по фиг.10В за счет выполнения регулируемого упора, например, гайки 600, в пневматическом цилиндре 269, в результате чего регулируемым образом ограничиваются пределы перемещения клина 268 в указанном пневматическом цилиндре 269 и, таким образом, пределы перемещения основной части 281 приводного сегмента 280 в радиальном направлении Х внутрь. Втянутое положение приводного сегмента 280 задано таким, чтобы оно соответствовало опорному профилю в месте расположения приводного сегмента 280 в аксиальном направлении.

Приводной сегмент 280 выполнен с возможностью выталкивания его радиально наружу в радиальном направлении R, когда клин 268 перемещается под приводным сегментом 280. Когда приводной сегмент 280 перемещается в радиальном направлении наружу, выравнивающий стержень 282 перемещается через соответствующие пазы 285 сегментов 283, 284 профиля и в конце концов одновременно входит в контакт со всеми сегментами 283, 284 профиля, тем самым поднимая сегменты 283, 284 профиля до одной высоты или одного положения в радиальном направлении, в котором они находятся на одном уровне друг с другом и в котором они, кроме того, находятся на одном уровне с верхней частью приводного сегмента 280. Следовательно, сегменты 283, 284 профиля вместе с приводным сегментом 280 образуют теперь по существу ровный профиль для обеспечения опоры для усадочной поверхности 73 уплотнительного элемента 71 в ровном положении, подобном показанному на фиг.10А.

Когда создается возможность возврата приводного сегмента 280 внутрь в радиальном направлении Х внутрь, выравнивающий стержень 282 перемещается внутрь в радиальном направлении Х внутрь. Обеспечивается возможность перемещения сегментов 283, 284 профиля вниз вместе с выравнивающим стержнем 282 до тех пор, пока сегменты 283, 284 профиля по отдельности не войдут в контакт с соответствующими им, стопорными поверхностями 288, 289 на кольцах 286, 287 для задания профиля. В их соответствующих втянутых положениях сегменты 283, 284 профиля проходят до неодинаковой высоты или на неодинаковое расстояние в радиальном направлении или находятся на неодинаковой высоте или неодинаковом расстоянии в радиальном направлении относительно вала 2 барабана. В частности, радиальные расстояния для сегментов 283, 284 профиля, когда они опираются на стопорные поверхности 288, 289, соответствуют заданному опорному профилю, который должен быть образован указанными сегментами 283, 284 профиля.

Фиг.12А и 12В, фиг.13А и 13В и фиг.14А и 14В показывают дополнительные варианты осуществления легко конфигурируемых соответствующих усадочных секций 361, 461, 561 в соответствии с пятым вариантом осуществления, шестым вариантом осуществления и седьмым вариантом осуществления изобретения.

Как показано на фиг.12А и 12В, легко конфигурируемая усадочная секция 361 в соответствии с пятым вариантом осуществления отличается от усадочной секции, показанной на фиг.10А и 10В, тем, что кольца для задания профиля отсутствуют. Вместо этого дно 388, 389 усадочной камеры 367 является ровным или по существу ровным в аксиальном направлении А вала 2 барабана, и сегменты 383, 384 профиля были выполнены с индивидуальными длинами в радиальном направлении R. В результате, когда два сегмента 383, 384 профиля с разными длинами входят в контакт с ровным дном 388, 389 усадочной камеры 367, сегменты 383, 384 профиля с разными длинами проходят радиально наружу в радиальном направлении R наружу на разную длину, соответствующую определяемой в радиальном направлении высоте указанного сегмента 383, 384 профиля в опорном профиле. В данном варианте осуществления изменение опорного профиля предусматривает замену одного или более из сегментов 383, 384 профиля сегментами профиля, имеющими другую длину. В данном варианте осуществления сегменты 383, 384 профиля, ближайшие к приводному сегменту 380, приводятся в действие непосредственно выравнивающим стержнем 382. Однако выравнивающий стержень 382 не проходит через пазы во всех смежных сегментах 383, 384 профиля. Вместо этого расположенные рядом друг с другом сегменты 383, 384 профиля приводятся в действие непрямым образом посредством соседних с ними сегментов 383, 384 профиля с помощью сцепленных друг с другом кулачков и углублений 385.

Как показано на фиг.13А и 13В, легко конфигурируемая усадочная секция 461 в соответствии с шестым вариантом осуществления отличается от усадочной секции, показанной на фиг.10А и 10В, тем, что кольца для задания профиля встроены в усадочный сегмент 263 усадочной секции 461. Таким образом, ступенчатые стопорные поверхности 488, 489 образованы непосредственно на дне усадочной камеры 467. Как и в предыдущем случае, сегменты 483, 484 профиля приводятся в действие непрямым образом посредством сцепляющихся кулачков и углублений 485.

Как показано на фиг.14А и 14В, легко конфигурируемая усадочная секция 561 в соответствии с седьмым вариантом осуществления отличается от усадочной секции, показанной на фиг.10А и 10В, тем, что ступенчатые стопорные поверхности колец для задания профиля заменены или образованы регулируемыми по отдельности, стопорными элементами 588, 589, выполненными, например, в виде винтов или болтов, регулируемых по высоте. Поскольку каждый из стопорных элементов 588, 589 может быть установлен по отдельности с надлежащей высотой в радиальном направлении, данный вариант осуществления является легко конфигурируемым при отсутствии необходимости в замене компонентов, таких как кольца для задания профиля или сегменты 583, 584 профиля. Как и в предыдущем случае, сегменты 583, 584 профиля приводятся в действие непрямым образом посредством сцепляющихся кулачков и углублений 585.

В альтернативном варианте сегменты 383, 384; 483, 484; 583, 584 профиля, подобные показанным на фиг.12А и 12В, фиг.13А и 13В и фиг.14А и 14В, могут быть выполнены с такими же пазами, как показанные на фиг.10А, 10В и 11, для их перемещения посредством приводного элемента 260, подобного показанному на фиг.10А, 10В и 11.

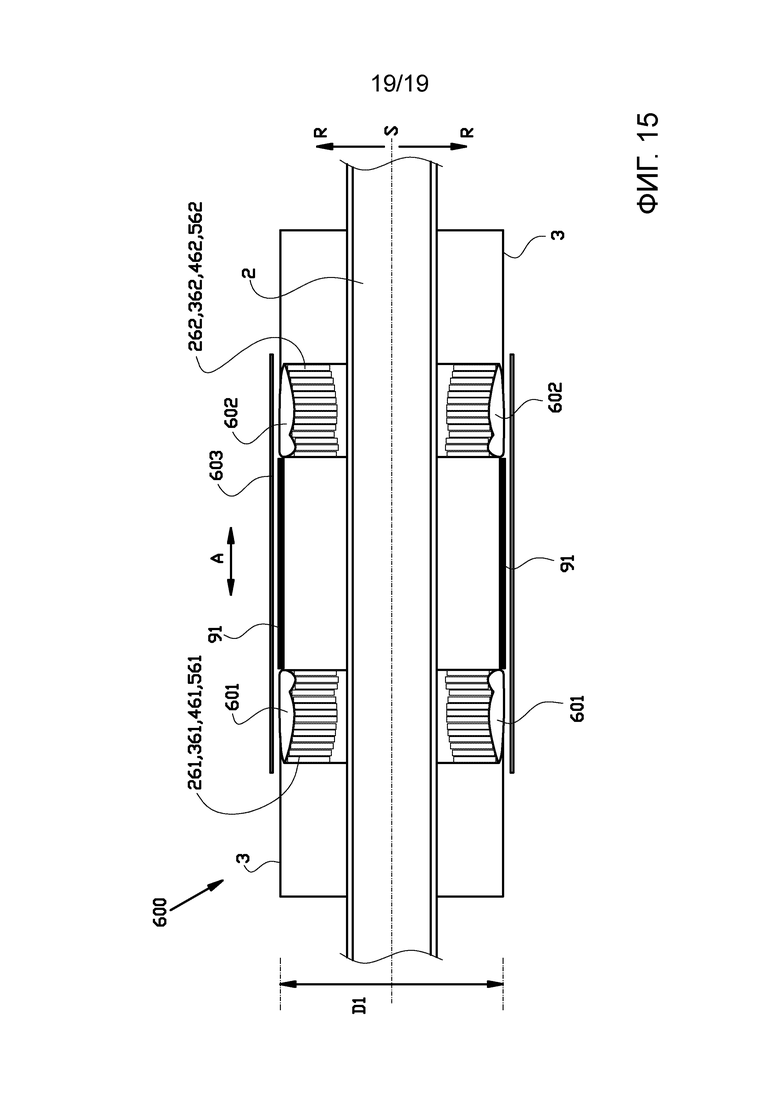

Вышеупомянутые, легко конфигурируемые усадочные секции 261, 361, 461, 561 могут быть использованы для обеспечения опоры для уплотнительного элемента 71 в усадочной секции поверх различных, в высокой степени регулируемых опорных профилей. Опорные профили могут быть симметричными или асимметричными, плавными или скачкообразными, с более острыми или более заостренными углами или с комбинацией вышеупомянутых характеристик. В частности, легко конфигурируемые усадочные секции 261, 361, 461, 561 могут быть использованы для обеспечения опоры для уплотнительного элемента 71 в соответствии с опорным профилем, который обеспечивает возможность размещения компонентов шины, отличных от усилительных лент, например, боковин 601, 602, как показано на фиг.15.

Как показано в поперечном сечении на фиг.6А, каждый приводной сегмент 80 выполнен с формой кругового сегмента и обеспечивает опору для множества первых опорных пластин 81. Как показано на фиг.5А, первые опорные пластины 81 имеют прямые или прямолинейные продольные стороны 83, 84. Следовательно, в ситуации, подобной показанной на фиг.6А, первые опорные пластины 81 расположены на небольшом расстоянии друг от друга в направлении вдоль окружности барабана 1, что обеспечивает возможность «усадки» первых опорных пластин 81 до меньшей длины окружности в первой усадочной секции 61 и предотвращения столкновения между первыми опорными пластинами 81 во время указанной усадки. Вместо этого могут быть предусмотрены альтернативные первые опорные пластины 281, подобные показанной на фиг.5В, которые выполнены с вогнутыми продольными сторонами 283, 284. Вогнутые продольные стороны 283, 284 определяют форму песочных часов, центр которой соответствует меньшему диаметру при размещении альтернативных первых опорных пластин 281 в положении усадки. Следовательно, альтернативные первые опорные пластины 281 могут быть размещены ближе друг к другу, так что в положении усадки альтернативные первые опорные пластины 281 прилегают друг к другу на их вогнутых продольных сторонах 283, 284 и образуют по существу или фактически замкнутую окружную периферийную поверхность.

Способ изготовления самонесущей шины посредством вышеупомянутого барабана 1 будет описан далее более подробно со ссылкой на фиг.1А-1F. Несмотря на то, что нижеприведенное описание относится только к усадочным секциям 61, 62 согласно фиг.1-9, этапы способа также применимы для альтернативных усадочных секций 261, 361, 461, 561, подобных показанным соответственно на фиг.10А и 10В, фиг.12А и 12В, фиг.13А и 13В и фиг.14А и 14В.

Как показано на фиг.1А, опорные пластины 81, 82 были принудительно перемещены в ровное положение для обеспечения ровной окружной периферийной поверхности для приема внутреннего герметизирующего слоя 91. На фиг.1А внутренний герметизирующий слой 91 наложен вокруг основной окружной периферийной поверхности 3 барабана 1 и впоследствии соединен внахлестку. Сегменты барабана (непоказанные) на барабане 1 были немного раздвинуты до первого диаметра D1, который немного больше исходного диаметра соединенного внахлестку, внутреннего герметизирующего слоя 91. В результате соединенный внахлестку, внутренний герметизирующий слой 91 будет немного растянут, например, в пределах от 0,5% до 1% от его диаметра. Внутренний герметизирующий слой 91 проходит на секциях 51, 52 для фиксации бортов, усадочных секциях 61, 62 и формообразующей секции 4. Опорные пластины 81, 82 принудительно изогнуты посредством соответствующих им, приводных элементов в ровное положение, в котором усадочные поверхности 73, опирающиеся на указанные опорные пластины 81, 82, находятся на одном уровне с основной окружной периферийной поверхностью 3 барабана 1 при первом диаметре D1. Первая уплотняющая часть 55 и вторая уплотняющая часть 65 соответствующих секций 51, 52 для фиксации бортов и соответствующих усадочных секций 61, 62 плотно прилегают к внутреннему герметизирующему слою 91 на обоих определяемых в аксиальном направлении концах 74, 75 уплотнительных элементов 71, 72.

Фиг.1В показывает ситуацию, в которой вакуумный насос (непоказанный) устройства 40 для перекачивания воздуха был приведен в действие для откачивания воздуха из формообразующей секции 4. В формообразующей секции 4 создается низкий вакуум V. Как показано на фиг.2А и 2В, клин 68 пневматически отводится для обеспечения возможности перемещения приводного сегмента 80 радиально внутрь в радиальном направлении Х внутрь. Поскольку обеспечивается возможность смещения опорных пластин 81, 82 до их естественной формы (или поскольку сегменты 283, 284; 383, 384; 483, 484; 583, 584 профиля отводятся в их соответствующие втянутые положения), усадочные поверхности 73 соответствующих уплотнительных элементов 71, 72 следуют за опорными пластинами 81, 82 (или за опорным профилем, образуемым сегментами 283, 284; 383, 384; 483, 484; 583, 584 профиля) в радиальном направлении Х внутрь под действием упругого натяжения в уплотнительных элементах 71, 72. Поскольку внутренний герметизирующий слой 91 слегка растянут, он будет по меньшей мере частично «следовать» за усадочными поверхностями 73. Когда внутренний герметизирующий слой 91 в конце концов начнет отделяться от усадочных поверхностей 73, воздух будет поступать в промежуточное пространство. Однако, как показано на фиг.2В, низкий вакуум V обеспечивает всасывание воздуха из зоны между соответствующими усадочными поверхностями 73 и внутренним герметизирующим слоем 91 через средства 66 соединения по текучей среде. Таким образом, любой воздух, находящийся в промежуточном пространстве, будет быстро, немедленно или мгновенно отсасываться/откачиваться из промежуточного пространства между внутренним герметизирующим слоем 91 и соответствующими усадочными поверхностями 73. Уплотняющие части 55, 65, предусмотренные с обеих сторон 74, 75 усадочных поверхностей 73, предотвращают повторный вход воздуха в данную зону. Следовательно, внутренний герметизирующий слой 91 притягивается или присасывается под действием пониженного давления или низкого вакуума V к усадочным поверхностям 73.

Поскольку усадочные поверхности 73 следуют за опорными пластинами 81, 82 (или опорным профилем, образуемым сегментами 283, 284; 383, 384; 483, 484; 583, 584 профиля), длина окружности барабана 1 локально уменьшается или сокращается за счет расстояния Z, соответствующего усадке, до второй длины окружности или второго диаметра D2, которые меньше первой длины окружности или первого диаметра D1, при подготовке к приему усилительных лент 98, 99. Опорные пластины 81, 82 (или опорный профиль, образуемый сегментами 283, 284; 383, 384; 483, 484; 583, 584 профиля) и усадочные поверхности 73, опирающиеся на них, теперь будут находиться ближе к центральной оси S барабана 1 по сравнению с ситуацией на фиг.1А, при этом первый диаметр D1 основной окружной периферийной поверхности 3 барабана 1 остался таким же. Внутренний герметизирующий слой 91 притягивается под действием низкого вакуума к усадочным поверхностям 73 и подвергается принудительной усадке, предпочтительно до длины окружности, которая меньше длины окружности в его естественном состоянии, в положении усадки при втором диаметре D2, как показано на фиг.2В. Расстояние Z, которое соответствует усадке, для опорных пластин 81, 82 (или расстояние Z, которое соответствует усадке, для опорного профиля, образуемого сегментами 283, 284; 383, 384; 483, 484; 583, 584 профиля) соотносится с толщиной усилительных лент 98, 99 в радиальном направлении R барабана 1, так что усилительные ленты 98, 99 могут быть размещены в окружных углублениях, полостях, канавках или вмятинах во внутреннем герметизирующем слое 91 по существу в пределах первого диаметра D1 основной окружной периферийной поверхности 3 барабана 1. Усилительные ленты 98, 99 или полностью размещаются в углублениях, или немного выступают над остальной частью внутреннего герметизирующего слоя 91 снаружи углублений. Когда усилительные ленты 98, 99 выступают над внутренним герметизирующим слоем 91 снаружи углублений, они могут быть надежно вдавлены в углубления с помощью внешних средств приложения давления, например, посредством прижимного ролика или прикаточного ролика.

Взаимодействие между внутренним герметизирующим слоем 91 и усадочными поверхностями 73 во время вышеупомянутой усадки должно быть достаточным для обеспечения возможности отсасывания воздуха из зоны между внутренним герметизирующим слоем 91 и усадочными поверхностями 73. Тем не менее, для дополнительного усиления или улучшения отсасывания посредством низкого вакуума между внутренним герметизирующим слоем 91 и усадочными поверхностями 73 может быть предусмотрен альтернативный уплотнительный элемент 171, подобный показанному на фиг.8, который выполнен с альтернативной усадочной поверхностью 173. Альтернативная усадочная поверхность 173 выполнена с множеством элементов 176 для отвода воздуха, выполненных, в частности, в виде выступов, таких как ребра или гребнеобразные выступы, или углублений, таких как канавки, на обращенной в радиальном направлении наружу стороне альтернативной усадочной поверхности 173. Элементы 176 для отвода воздуха гарантируют то, что альтернативная усадочная поверхность 173 и внутренний герметизирующий слой 91 будут расположены на достаточном расстоянии друг от друга для обеспечения возможности отсасывания воздуха из пространств для отвода воздуха между внутренним герметизирующим слоем 91 и альтернативной усадочной поверхностью 173.

На фиг.1С показана ситуация, в которой усилительные ленты 98, 99 были размещены во вмятинах или углублениях, которые были созданы во внутреннем герметизирующем слое 91 в соответствующих определяемых в аксиальном направлении местах соответствующих усадочных секций 61, 62. Следует отметить, что радиально наружные поверхности усилительных лент 98, 99 расположены по существу на одном уровне с внутренним герметизирующим слоем 91 снаружи усадочных секций 61, 62.

Фиг.1D показывает, как данные один или более слоев 92 каркаса размещены в направлении вдоль окружности вокруг внутреннего герметизирующего слоя 91 и усилительных лент 98, 99 на усадочных секциях 61, 62 для образования каркаса 9. В частности, можно отметить, что данные один или более слоев 92 каркаса могут быть размещены в по существу плоском или ровном состоянии, несмотря на наличие усилительных лент 98, 99 на усадочных секциях 61, 62. Таким образом, отклонения в длине окружности, приводящие к неточному соединению внахлестку данных одного или более слоев каркаса, могут быть предотвращены.

Фиг.1Е дополнительно показывает размещение кольцевых бортов 93, 94 по окружности вокруг одного или более слоев 92 каркаса на соответствующих определяемых в аксиальном направлении местах соответствующих секций 51, 52 для фиксации бортов.

Фиг.1F показывает последующий этап придания определенной формы каркасу 9. Секции 51, 52 для фиксации бортов были слегка расширены в радиальном направлении R относительно основного диаметра D1 для поджима данных одного или более слоев 92 каркаса к бортам 93, 94. Теперь борта 93, 94 изолируют внутреннюю часть 95 каркаса 9 от наружных частей 96, 97, так что внутренняя часть 95 может быть накачана воздухом. Устройство 40 для перекачивания воздуха теперь приводят в действие для создания избыточного давления W в формообразующей секции 4 для накачивания внутренней части 95 воздухом. Впоследствии наружные части 96, 97 каркаса 9 могут быть загнуты вверх в соответствии со стрелкой Т к внутренней части 95, которой придана определенная форма.

Фиг.9А и 9В показывают вышеупомянутый барабан 1, но при порядке этапов, альтернативном по отношению к фиг.1А и 1В. На фиг.1А и 1В усадочные поверхности 73 перемещают в положение усадки перед размещением первой усилительной ленты 98 и второй усилительной ленты 99 вокруг внутреннего герметизирующего слоя 91 в зоне усадочных поверхностей 73 (см. фиг.1С). При альтернативных этапах способа в соответствии с фиг.9А и 9В первую усилительную ленту 98 и вторую усилительную ленту 99 размещают вокруг внутреннего герметизирующего слоя 91 в зоне усадочных поверхностей 73 перед перемещением усадочных поверхностей 73 в положение усадки. Данный альтернативный порядок этапов может обеспечить уменьшение количества воздушных карманов, образующихся между усилительными лентами 98, 99 и внутренним герметизирующим слоем 91. В частности, можно отметить, что усилительные ленты 98, 99 размещают на внутреннем герметизирующем слое 91, когда внутренний герметизирующий слой 91 является еще по существу ровным. Внутренний герметизирующий слой 91 впоследствии втягивается на усадочных поверхностях 73 в положение усадки при одновременном перемещении усилительных лент 98, 99 вместе с внутренним герметизирующим слоем 91 в положение усадки.

Поскольку как сборку каркаса 9, так и придание каркасу 9 определенной формы осуществляют на одном и том же барабане 1, барабан 1 в соответствии с изобретением рассматривается как барабан 1 для изготовления на одном этапе или на одной стадии.

Следует понимать, что вышеприведенное описание включено для иллюстрации функционирования предпочтительных вариантов осуществления и не предназначено для ограничения объема изобретения. Из вышеприведенного рассмотрения для специалиста в данной области техники будут очевидными многие варианты, которые, тем не менее, будут охватываться объемом настоящего изобретения.