Изобретение относится к технологии лазерной сварки и может быть использовано для защиты оптической головки при сварке с использованием лазера.

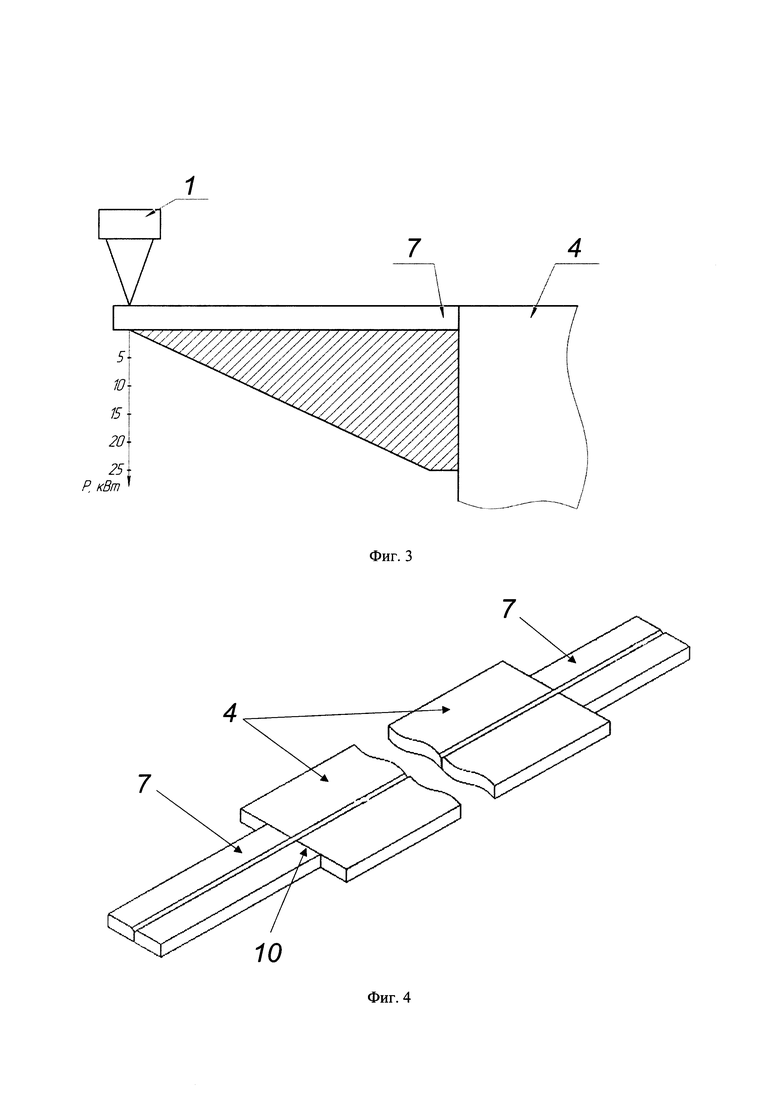

В начале сварки, когда лазерное излучение попадает на металлическую поверхность, происходит испарение металла. Остаточное давление от испарений приводит к образованию парогазового канала, который является нестабильным. С началом образования парогазового канала над поверхностью появляется яркий светящийся факел паров металла. Разбрызгивание капель происходит из-за попадания струи испарений в парогазовый канал. Когда парогазовый канал стабилизируется, уровень разбрызгивания металла снижается и происходит стабильное формирование сварного шва. Разбрызгивание происходит при мощности излучения от 15 кВт. Загрязнение оптической системы брызгами показано на фиг. 1, где 1 - лазерная оптическая головка, 2 - брызги расплавленного металла, 3 - факел, 4 - свариваемая деталь.

При гибридной сварке с применением дуговой сварки объем брызг увеличивается ввиду действия сварочной дуги. В момент включения лазера объем брызг, направленных на лазерную головку, максимален (как на фиг. 1). При движении лазерной оптической головки из положения 5 в положение 6 (фиг. 2) брызги летят также перпендикулярно, но ввиду движения лазерной оптической головки в ходе сварки большая часть брызг пролетает мимо, как показано на фиг. 2.

В лазерной оптической головке расположена система линз, фокусирующая лазерное излучение в один пучок. Эту фокусирующую систему ограждает от агрессивной окружающей среды защитное стекло, которое, в свою очередь, постоянно, даже, когда сам лазер не работает, обдувается сжатым очищенным воздухом, а когда лазер работает, поток обдувающего воздуха значительно возрастает. Этот постоянный поток воздуха создает воздушную подушку, не пропускающую частицы пыли, взвеси или брызг расплавленного металла. Попадание брызг и пыли приведет к тому, что защитное стекло будет интенсивно нагреваться, что значительно снизит срок работы защитного стекла.

Известен способ предотвращения попадания брызг металла на защитное стекло лазерной сварочной головки, реализуемый с помощью устройства, изображенного на фото, с предусмотренной системой ввода/отвода (15) дистиллированной воды для оптической системы и системой обдува (16) очищенным сжатым воздухом под высоким давлением, создающим защитную воздушную подушку от брызг металла, а также пыли и взвеси (пример реализации - https://www.wsoptics.de/en/wsweld).

Недостатком является то, что напор сжатого воздуха рассчитан на предотвращение попадания брызг металла при стабильном парогазовом канале, который стабилен на протяжении всего процесса сварки, но не в момент его образования, когда разбрызгивание капель происходит гораздо интенсивнее. Процесс образования и стабилизации канала занимает миллисекунды. Попадание брызг на защитное стекло может привести к его повреждению и выходу из строя, что повлечет за собой экономические затраты ввиду остановки производства из-за ремонтных работ. Кроме того, увеличение подачи сжатого воздуха не приведет к значительному уплотнению воздушной подушки, и брызги все равно будут попадать на оптическую систему.

Известен из патентной заявки CN 106312311 способ, в котором осуществляют контроль мощности лазерной сварки, регулируя и контролируя постепенное увеличение и уменьшение ширины импульса широтно-импульсной модуляцией.

Известен также из патентной заявки CN 106238908 способ сварки, в котором робот, оснащенный лазерной сварочной головкой, выполняет двухступенчатый выход усиления мощности, позволяющий увеличить мощность в ходе работы лазерной головки.

Однако вышеуказанные способы требуют установки дополнительного оборудования.

Наиболее близким аналогом заявляемого изобретения является способ из патента JP 3943226, направленный на предотвращение попадания брызг на оптические элементы.

Однако данный способ реализуют посредством специализированной конструкции.

Техническая проблема, на решение которой направлено заявляемое изобретение, заключается в защите стекла лазерной оптической головки от брызг в начале лазерной сварки.

Техническим результатом заявляемого изобретения является защита стекла лазерной оптической головки от брызг в начале лазерной сварки без использования дополнительного оборудования при увеличении производительности процесса сварки из-за уменьшения работ по замене защитного стекла.

Заявляемый технический результат достигается за счет того, что в способе защиты стекла лазерной оптической головки от брызг в начале сварки воздействие лазером начинают на выводных технологических планках, а мощность лазерного луча увеличивают равномерно в течение 1-2 секунд от 0 кВт до мощности, необходимой для эффективного проплавления металла таким образом, чтобы к моменту выхода лазерного луча с технологических планок на свариваемую поверхность парогазовый канал был стабилен.

Воздействие лазером могут осуществлять в рамках лазерной сварки или гибридной лазерно-дуговой сварки.

Мощность, необходимая для эффективного проплавления, - мощность, при которой процесс сварки стабилен, количество образующихся дефектов минимально и полученные форма и размеры сварного шва соответствуют требованиям. На данный показатель влияет много факторов: химический состав свариваемого материала, толщина, наличие и толщина технологического шва, скорость сварки, угол наклона луча, тип излучения (импульсный или непрерывный), подогрев, защитная среда и др. Если сварку ведут не только лазером, но еще и электрической дугой, то влияют еще: расположение дуги относительно лазера, т.е. при сварке дуга следует за лазером или наоборот, а также сварочный ток, напряжение, расстояние между дугой и лазером, химический состав и диаметр сварочной проволоки и др.

Заявляемый технический результат, заключающийся в предотвращении попадания брызг на оптические элементы лазерной сварочной головки в начале сварки, достигается благодаря тому, что при выполнении сварочных работ с использованием лазера методом лазерной или гибридной сварки мощность лазерного луча увеличивается равномерно до величины, необходимой для эффективного выполнения сварочных работ. Для предотвращения образования такого дефекта как неполное проплавление сварку начинают на выводных технологических планках. В этом случае, из-за меньшей действующей мощности в момент образования парогазового канала снижается скорость испарения металла и уменьшается объем расплавленного металла, который попадает в образующийся парогазовый канал, что в свою очередь, снижает количество брызг.

Отличительной особенностью является то, что мощность луча растет равномерно, а не мгновенно, что и обеспечивает указанный технический результат.

Заявляемый способ поясняется с помощью фиг. 1-6, на которых изображены:

Фиг. 1 - схема загрязнения оптической системы брызгами;

Фиг. 2 - схема движения лазерной головки;

Фиг. 3 - диаграмма изменения мощности лазерной оптической головки в соответствии с заявляемым способом;

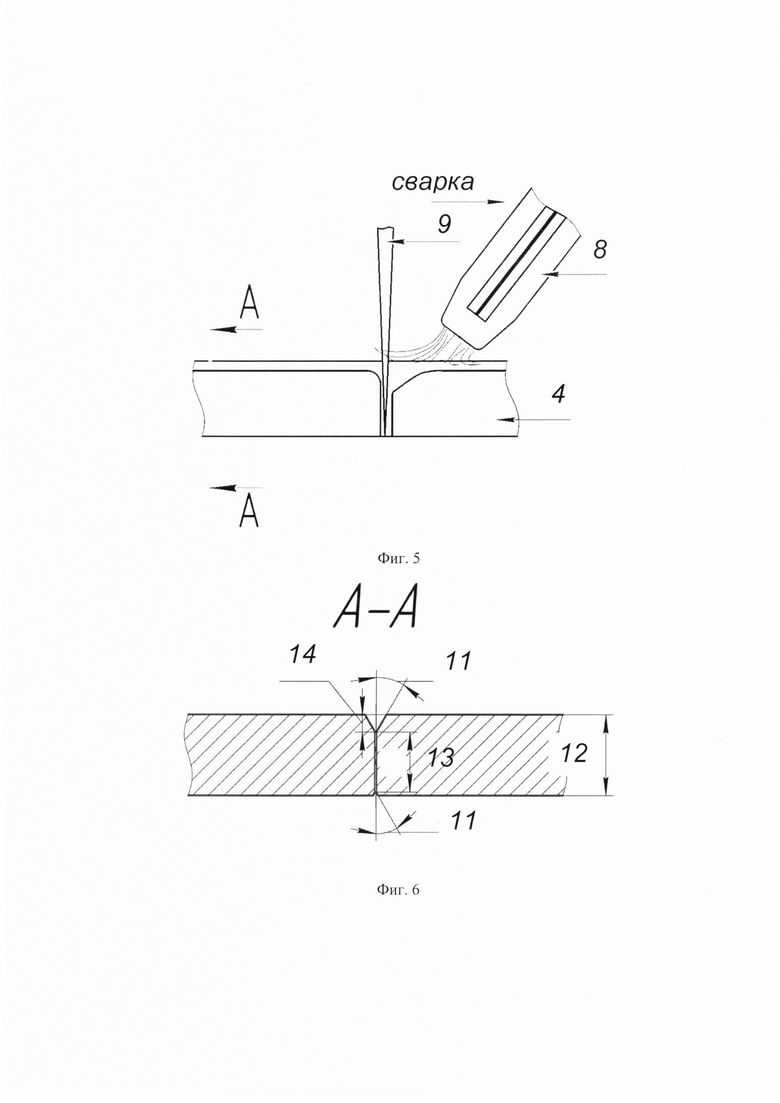

Фиг. 4 - изометрический вид на выводные технологические планки;

Фиг. 5 - продольный вид на форму разделки кромок;

Фиг. 6 - поперечный вид на форму разделки кромок.

На фиг. 1-6 позициями 1-14 показаны:

1 - лазерная оптическая головка,

2 - брызги расплавленного металла,

3 - факел,

4 - свариваемая деталь;

5 - первое положение лазерной оптической головки;

6 - второе положение лазерной оптической головки;

7 - выводная технологическая планка;

8 - сварочная горелка,

9 - лазерный луч;

10 - сборочный шов;

11 - угол скоса кромки;

12 - толщина свариваемой детали;

13 - величина притупления;

14 - величина верхнего скоса кромки.

Способ осуществляют следующим образом.

При выполнении сварочных работ методом лазерной или гибридной сварки с применением сварочной горелки 8 и лазерной оптической головки 1 сварку начинают на выводных технологических планках 7, а мощность лазерного луча 9 увеличивают постепенно до величины, необходимой для эффективного выполнения сварочных работ.

Выводные технологические планки 7 соединяют со свариваемой деталью 4 сборочным швом 10.

Толщина и марка стали, из которых изготавливают технологические выводные планки 7, соответствуют толщине и марке стали свариваемой детали 4. Технологические выводные планки 7 должны быть приварены к свариваемой детали 4 без смещения кромок.

В момент начала движения свариваемой детали 4 или лазерной оптической головки 1 мощность лазерного луча 9 увеличивают равномерно от 0 кВт до мощности, необходимой для эффективного проплавления металла в течение 1-2 секунд таким образом, чтобы к моменту выхода лазерного луча 9 с выводных технологических планок 7 (пластин) на свариваемую поверхность парогазовый канал был стабилен.

Парогазовый канал считается стабильным, когда обеспечивается проникновение лазерного луча 9 вглубь свариваемого материала, а перенос расплавленного металла из парогазового канала в хвостовую часть сварочной ванны осуществляется без прямого взаимодействия с лазерным лучом 9.

Выбор движения свариваемой детали 4 или лазерной оптической головки 1 зависит от особенностей установки оборудования в цехе. Если свариваемая конструкция сложна в транспортировке и является крупногабаритной, например, как в судостроении, то проще оставить заготовку неподвижной и перемещать сварочную оптической головку 1. В противном случае рациональнее и эффективнее перемещать свариваемую деталь 4.

Выбор нижнего предела времени, равного одной секунде, обусловлен тем, что, если выбрать время менее одной секунды, то исчезнет эффект от равномерного увеличения мощности - увеличение мощности станет практически мгновенным. Использовать верхнюю границу диапазон более двух секунд нерационально, так как длина выводных технологических планок 7 может быть ограничена, при этом 1-2 секунд достаточно для осуществления защиты и стабилизации процесса сварки.

Регулировка и постепенное увеличения мощности осуществляют программно устройством управления лазерной оптической головки 1.

Ниже показан пример частного случая реализации заявляемого способа.

Для проведения гибридной лазерно-дуговой сварки были использованы образцы из стали класса прочности К60, при этом высота технологических пластин и форма разделки кромок соответствует высоте и форме разделки кромок свариваемых образцов (фиг. 4). Были использованы следующие параметры разделки: Х-образная несимметричная разделка с углом 11 скоса кромки 30° для толщины 12 свариваемой детали 21,7 мм, с величиной 13 притупления 16 мм и величиной 14 верхнего скоса кромки 4,7 мм. Сварное соединение было получено методом лазерно-дуговой сварки в среде защитных газов (Ar и CO2). Процесс сварки начался на технологических пластинах при следующий параметрах: сварочный ток 370-470 А, напряжение 21-29 В, диаметр сварочной проволоки 1,6 мм. Мощность лазерного излучения увеличивали в течения двух секунд от 0 до 21 кВт.

Проводились также эксперименты без плавного увеличения мощности, которые показали, что одного защитного оптического стекла хватает на 2-4 цикла сварки. При плавном увеличении мощности в соответствии с заявляемым способом проблема выхода из строя защитного стекла становится неактуальной.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ бездефектной гибридной лазерно-дуговой сварки тонкостенных стыковых соединений | 2018 |

|

RU2697756C1 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ТОЛСТОСТЕННЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА ИЗ ВЫСОКОПРОЧНЫХ МАРОК СТАЛИ | 2018 |

|

RU2678110C1 |

| Способ лазерно-дуговой сварки стыка заготовок из углеродистой стали с толщиной стенок 10-45 мм | 2017 |

|

RU2660791C1 |

| Способ лазерно-дуговой сварки | 2017 |

|

RU2635679C1 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ТОЛСТОСТЕННЫХ КОНСТРУКЦИЙ | 2018 |

|

RU2679858C1 |

| Способ бездефектной гибридной лазерно-дуговой сварки толстостенных стыковых соединений | 2018 |

|

RU2697754C1 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ СТЫКОВЫХ СОЕДИНЕНИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2572671C1 |

| Способ сварки стыковых соединений | 2017 |

|

RU2635680C1 |

| Устройство для лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660503C1 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ ОРБИТАЛЬНОЙ СВАРКИ | 2013 |

|

RU2539256C1 |

Изобретение относится к технологии лазерной сварки, в частности к способу защиты оптической лазерной головки в начале сварки. Техническим результатом является защита стекла лазерной оптической головки от брызг в начале лазерной сварки без использования дополнительного оборудования при увеличении производительности процесса сварки из-за уменьшения работ по замене защитного стекла. Воздействие лазером начинают на выводных технологических планках. Мощность лазерного луча увеличивают равномерно в течение 1-2 секунд от 0 кВт до мощности, необходимой для эффективного проплавления металла таким образом, чтобы к моменту выхода лазерного луча с технологических планок на свариваемую поверхность парогазовый канал был стабилен. 2 з.п. ф-лы, 6 ил., 1 фото.

1. Способ сварки лазерным лучом, включающий воздействие лазерного луча на свариваемую поверхность с использованием лазерной оптической головки, отличающийся тем, что сварку лазерным лучом начинают на выводных технологических планках, при этом обеспечивают защиту стекла лазерной оптической головки от брызг в начале сварки путем увеличения мощности лазерного луча равномерно в течение 1-2 с до мощности эффективного проплавления металла и получения стабильного парогазового канала к моменту выхода лазерного луча с технологических планок на свариваемую поверхность.

2. Способ по п. 1, отличающийся тем, что осуществляют лазерную сварку.

3. Способ по п. 1, отличающийся тем, что осуществляют гибридную лазерно-дуговую сварку.

| JP 3943226 B2, 11.07.2007 | |||

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ СТЫКОВЫХ СОЕДИНЕНИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2572671C1 |

| СПОСОБ ИМПУЛЬСНОЙ ЛАЗЕРНОЙ НАПЛАВКИ МЕТАЛЛОВ | 2011 |

|

RU2502588C2 |

| Ручной ткацкий станок | 1923 |

|

SU821A1 |

| CN 204700438 U, 14.10.2015 | |||

| CN 102773606 A, 14.11.2012 | |||

| CN 103212806 A, 24.07.2013 | |||

| Способ обработки сварных соединений | 1991 |

|

SU1787093A3 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЕРТИКАЛЬНОЙ СВАРКИ ПЛАВЛЕНИЕМ ПО ЩЕЛЕВОЙ РАЗДЕЛКЕ | 2015 |

|

RU2598746C1 |

| US 4251709 A1, 17.02.1981 | |||

| US 20140197141 A1, 17.07.2014 | |||

| Валок пилигримового стана | 1983 |

|

SU1186296A1 |

Авторы

Даты

2019-04-30—Публикация

2018-04-28—Подача