Изобретение относится к способам изготовления легкоудаляемых высокотемпературных литейных стержней, а именно к водорастворимым смесям для их изготовления и может быть использовано в машиностроении, черной и цветной металлургии и других отраслях промышленности.

Известен способ изготовления легкоудаляемых высокотемпературных литейных стержней, включающий смешивание наполнителя в виде гранул оксида магния (MgO) и связующего в виде водорастворимой соли карбоната натрия (Na2CO3), формовку и спекание полученной смеси равномерным потоком инфракрасного излучения. При этом спекание полученной смеси включает предварительный прогрев смеси и последующий равномерный нагрев смеси до температуры разложения соли карбоната натрия (Na2CO3), при этом предварительный прогрев смеси производят при температуре в диапазоне от 400°С до 650°С, а последующий равномерный нагрев смеси производят при температуре в диапазоне от 850°С до 950°С [US2007131374, дата приоритета: 29.04.2005 г., дата публикации: 14.06.2007 г., МПК: В22С 1/22].

Известен способ изготовления легкоудаляемых высокотемпературных литейных стержней, включающий смешивание наполнителя в виде гранул корунда (Al2O3) и связующего в виде водорастворимой соли алюмината натрия (NaAlO2), формовку и спекание полученной смеси при температуре в диапазоне от 790°С до 800°С потоком равномерного инфракрасного излучения на протяжении 30-60 мин [GB2074065, дата приоритета: 08.03.1980 г., дата публикации: 28.10.1980 г., МПК: В22С 9/10].

В качестве прототипа выбран способ изготовления легкоудаляемых высокотемпературных литейных стержней, включающий смешивание гранул наполнителя в виде корунда (Al2O3)и связующего в виде алюмината натрия (NaAlO2), формовку и спекание полученной смеси потоком равномерного микроволнового излучения при температуре в диапазоне от 790°С до 900°С [US5158130, дата приоритета: 08.12.1987 г., дата публикации: 27.10.1992, МПК: В22С 9/04, В22С 1/18, В22С 7/02].

Недостатком прототипа и известных способов изготовления легкоудаляемых высокотемпературных литейных стержней является отсутствие возможности управления прочностными и технологическими свойствами изготавливаемых стержней, их низкая прочность, а также необходимость использования специализированных пресс-форм для формообразования смеси при изготовлении легкоудаляемых высокотемпературных литейных стержней из-за того, что спекание смеси производят путем равномерного теплового воздействия на всю ее поверхность, из-за чего прочность готового стержня приобретается исключительно за счет дегидратации водного раствора связующего, обеспечивая сцепление гранул наполнителя только по механизму адгезии, что делает невозможным изготовление стержней, имеющих на различных участках различную прочность или степень растворимости, или соотношение прочности и степени растворимости. В частности, это касается невозможности получения различной степени и скорости растворимости различных участков стержней, так как нет возможности создания пространственной решетчатой структуры. Иными словами, возможно получение либо стержней, имеющих прочную структуру, но при этом низкую растворимость, вследствие чего некоторые участки могут быть трудноудаляемыми [или совсем не удаляемыми), либо получение стержней, имеющих высокую растворимость, но при этом низкую структурную прочность, вследствие чего некоторые участки могут быть разрушены в момент технологических операций по транспортировке стержней, при установке стержня в форму, или заливке расплава в форму, где установлен стержень при изготовлении детали (например, невозможность изготовить тонкостенные пространственные стержни для формирования полостей охлаждения лопаток газотурбинных двигателей), что в значительной степени снижает эксплуатационные характеристики легкоудаляемых высокотемпературных литейных стержней.

Технической проблемой, на решение которой направлено изобретение, является повышение эксплуатационных характеристик легкоудаляемых высокотемпературных литейных стержней.

Техническим результатом, на достижение которого направлено изобретение, является обеспечение возможности изготовления легкоудаляемых высокотемпературных литейных стержней, имеющих на различных участках различные физико-механические свойства.

Сущность изобретения заключается в следующем.

Способ изготовления легкоудаляемых высокотемпературных литейных стержней включает смешивание гранул наполнителя в виде оксида алюминия со связующим в виде алюмината щелочного металла и спекание полученной смеси. В отличие от прототипа спекание полученной смеси производят селективным нагревом отдельных участков полученной смеси до температуры разложения алюмината щелочного металла, при этом режим нагрева отдельных участков полученной смеси выбирают в зависимости от необходимой прочности или степени растворимости, или соотношения прочности и степени растворимости соответствующих отдельных участков изготавливаемых стержней.

Наполнитель в виде гранул оксида алюминия (Al2O3) является основой объемного формообразования изготавливаемых стержней, при этом гранулы наполнителя могут иметь любую форму и размер в диапазоне 0,01-5,00 мм. Наполнитель в виде гранул оксида алюминия [Al2O3) представляет собой тугоплавкое нетоксичное вещество, обладающее высокой прочностью на разрыв, имеющее температуру плавления около 2000°С.

Связующее в виде алюмината щелочного металла обеспечивает скрепление гранул наполнителя между собой, а также обеспечивает возможность последующего разъединения гранул наполнителя неагрессивными жидкими растворителями, например, водой, за счет того, что алюминат щелочного металла, имеет возможность гидролитической диссоциации, при этом в горячей воде этот процесс протекает значительно быстрее. В качестве алюмината щелочного металла может быть использован алюминат натрия (NaAlO3), алюминат кальция (СаО⋅Al2O3) алюминат калия (KAlO2), или алюминаты других щелочных металлов. Температура разложения связующего должна быть меньше температуры плавления наполнителя и может иметь величину, например, в диапазоне от 900°С до 1900°С.

Смешивание наполнителя и связующего обеспечивает возможность покрытия [плакирования) гранул наполнителя слоем связующего и получения двухкомпонентной однородной смеси. Смешивание наполнителя и связующего может быть произведено таким образом, что количество наполнителя в смеси может находиться в диапазоне от 51 до 99%, а количество связующего в смеси может находиться в диапазоне от 1 до 50%. Смешивание наполнителя и связующего может быть произведено путем приготовления водного раствора алюмината щелочного металла с частичным или полным образованием тетрогидроксоалюмината щелочного металла и дальнейшего смешивания с наполнителем. При этом в дальнейшем может быть произведено прокаливание смеси при температуре полной дегидратации тетрогидроксоалюмината (от 790°С до 900°С) и образованием алюмината щелочного металла, равномерно распределенного по гранулам наполнителя. При этом в дальнейшем может быть произведен размол спекшейся смеси до сыпучего однородного состояния. Смешивание наполнителя и связующего может быть произведено в любой последовательности с использованием промышленных вихревых, лопастных или Катковых смесителей. Также дополнительно может быть произведено уплотнение полученной смеси вибрационным способом. При этом полученная смесь имеет определенные параметры влажности, плотности, чистоты, формы и размера гранул наполнителя, процентного содержания и химического строения связующего алюмината щелочного металла и др.

Нагрев полученной смеси до температуры разложения алюмината щелочного металла обеспечивает возможность частичного или полного разложения связующего на простые оксиды, являющиеся основными компонентами связующего, в частности оксид алюминия (Al2O3) в расплавленном состоянии (при температуре менее 2980°С) и оксид щелочного металла в газообразном состоянии, например, оксид натрия (Na2O) для алюмината натрия, оксид кальция (СаО) для алюмината кальция, или оксид калия (K2O2) для алюмината калия и пр. Например, при частичном разложении алюмината щелочного металла образуется оксид алюминия (Al2O3), который может присутствовать в твердой (менее 2050°С) или жидкой (более 2050°С) фазах и при остывании полученной смеси обеспечивает первичное появление между гранулами наполнителя дополнительных кристаллических связей оксида алюминия (Al2O3), а также оксид щелочного металла который сразу испаряется, так как температура его парообразования меньше температуры плавления оксида алюминия (Al2O3). Прочий материал алюмината щелочного металла, который не подвергся разложению, за счет приобретения жидкоподвижного состояния обеспечивает появление аморфной матрицы, занимающей пространство между кристаллическими связями образовавшегося оксида алюминия (Al2O3) и/или между гранулами наполнителя в виде оксида алюминия (Al2O3), приобретая с ними адгезионную связь. Таким образом, реализуется существенное повышение прочности стержней по механизму композиционного материала, где в роли матрицы выступает алюминат щелочного металла с аморфной структурой, а в роли армирующих элементов - вновь образованные кристаллические связи оксида алюминия (Al2O3) с высокой прочностью и жесткостью, при этом свойства прочности и растворимости смеси определяется степенью разложения алюмината щелочного металла (объемной долей алюмината щелочного металла, который был подвергнут разложению), чем больше алюмината щелочного металла было разложено, тем выше прочность и тем ниже растворимость.

Селективный нагрев отдельных участков полученной смеси может подразумевать осуществление послойного и/или точечного нагрева полученной смеси, что позволяет регулировать количество создаваемых дополнительных кристаллических связей (Al2O3) для отдельных участков изготавливаемых стержней. Селективный нагрев может быть осуществлен импульсно и/или непрерывно источником индуцированного или иного вида излучения. При этом в качестве источника индуцированного излучения может быть выбран, например, лазер, закрепленный в подвижной головке 3D-принтера. Таким образом, например, послойный точечный нагрев отдельных участков полученной смеси может быть осуществлен при насыпном добавлении полученной смеси в емкость с подвижным дном, с последующим разравниванием и удалением излишек полученной смеси (относительно заданного уровня плоскости слоя) и дальнейшим точечным нагревом отдельных участков слоя с высокой степенью дифференциации, при этом послойный точечный нагрев отдельных участков полученной смеси может быть автоматизирован по механизму добавления смеси и/или по системе управления параметрами лазера любыми известными методами и способами.

Выбор необходимой прочности или степени растворимости, или соотношения прочности и степени растворимости отдельных участков стержней может производиться в соответствии с их параметрами, условиями эксплуатации или назначением. Параметры отдельных участков стержней могут быть представлены формой, размерами и т.д. Параметры эксплуатации отдельных участков стержней могут быть представлены условиями закрепления стержней в форме, а также статическими и динамическими силовыми нагрузками на всех этапах технологических переделов, включая заливку металлом или сплавом. По назначению отдельные участки стержней могут быть разделены, например, на сложные, основные и знаковые. Сложные участки стержня имеют большую разветвленность и малые сечения и должны иметь высокую степень растворимости, так как они обеспечивают возможность создания сложной внутренней геометрии детали и впоследствии должны иметь возможность легкого удаления. Основные участки стержня должны иметь среднюю степень повышенную прочность и среднюю степень растворимости, так как они выполняют функцию каркаса, на котором закреплены сложные участки стержня. Знаковые участки стержня должны иметь высокую прочность и могут иметь очень низкую растворимость, так как они выполняют опорную функцию и могут быть удалены без растворения механическим путем.

Выбор режима нагрева отдельных участков полученной смеси может подразумевать выбор мощности и длительности нагрева отдельных участков полученной смеси, обеспечивающие необходимую прочность или степень растворимости, или соотношение прочности и степени растворимости соответствующих отдельных участков изготавливаемых стержней. Необходимая мощность и длительность нагрева могут быть выбраны эмпирически, то есть путем нагрева отдельных участков при разных мощностях и с различной длительностью, с последующим анализом их прочности или степени растворимости, или соотношения прочности и степени растворимости. Также выбор режима нагрева может быть осуществлен путем предварительного расчета количества дополнительных кристаллических связей оксида алюминия (Al2O3) и/или степени разложения алюмината щелочного металла и/или удельной плотности энергии, обеспечивающих необходимую прочность или степень растворимости, или соотношение прочности и степени растворимости отдельных участков изготавливаемых стержней.

Например, после определения необходимой прочности или степени растворимости, или соотношение прочности и степени растворимости для каждого участка может быть определено количество дополнительных кристаллических связей оксида алюминия (Al2O3), обеспечивающее достижение необходимого соотношения степени растворимости и прочности, после этого может быть определена необходимая степень разложения алюмината щелочного металла, например, в процентах, затем удельная плотность энергии, которую необходимо передать участку смеси, чтобы обеспечить необходимую степень разложения алюмината щелочного металла, далее для создания необходимой удельной плотности энергии подобрать режим нагрева, регулируя мощность излучения и/или длительность воздействия на каждый отдельный участок полученной смеси. Проведение дополнительных расчетов позволяет упростить способ, сократив время на проведение опытов, и повысить качество способа за счет более точного подбора режимов нагрева.

Удельная плотность энергии может быть выбрана для конкретной смеси, значение определенных параметров которой в дальнейшем могут быть приняты за эталонное значение, и в случае отклонения значений определенных параметров смеси от эталонной, удельная плотность энергии может быть скорректирована. Например, в случае если значения влажности, плотности и чистоты смеси, размера гранул наполнителя, процентного содержания связующего имеют отклонения от эталонного значения в большую сторону, а также если форма гранул наполнителя имеет отклонения от округлой, а в качестве связующего используется ортоалюминат щелочного металла, то удельную плотность энергии увеличивают. В случае, если значения влажности, плотности и чистоты смеси, размера гранул наполнителя и процентного содержания связующего имеют отклонения от эталонного значения в меньшую сторону, а также если в качестве связующего используется метаалюминат щелочного металла, то удельную плотность энергии уменьшают.

Изобретение обладает ранее неизвестной из уровня техники совокупностью существенных признаков, отличающейся тем, что:

- нагрев полученной смеси до температуры разложения алюмината щелочного металла обеспечивает первичное появление в связующем дополнительных кристаллических связей оксида алюминия (Al2O3), образовавшихся при разложении алюмината щелочного металла.

- спекание полученной смеси производят селективным нагревом отдельных участков полученной смеси, что обеспечивает возможность создания разного количества дополнительных кристаллических связей оксида алюминия (Al2O3) на отдельных участках полученной смеси.

- режим нагрева отдельных участков полученной смеси выбирают в зависимости от необходимой прочности или степени растворимости, или соотношения прочности и степени растворимости соответствующих отдельных участков изготавливаемых стержней, что обеспечивает возможность получения количества дополнительных кристаллических связей оксида алюминия (Al2O3) на отдельных участках полученной смеси, обеспечивающую необходимую степень растворимости и прочности отдельных участков изготавливаемых стержней.

Совокупность существенных признаков обеспечивает возможность первичного появления в связующем дополнительных кристаллических связей оксида алюминия (Al2O3), а также регулирования количества данных связей в зависимости от необходимой степени растворимости и прочности различных участков изготавливаемых стержней, благодаря чему достигается технический результат, заключающийся в обеспечении возможности изготовления легкоудаляемых высокотемпературных литейных стержней, имеющих на различных участках различные физико-механические свойства, за счет чего повышаются эксплуатационные характеристики легкоудаляемых высокотемпературных литейных стержней.

Наличие новых отличительных существенных признаков свидетельствует о соответствии изобретения критерию патентоспособности «новизна» и «изобретательский уровень».

Изобретение может быть выполнено из известных материалов с помощью известных средств, что свидетельствует о соответствии изобретения критерию патентоспособности «промышленная применимость».

Изобретение поясняется следующими чертежами.

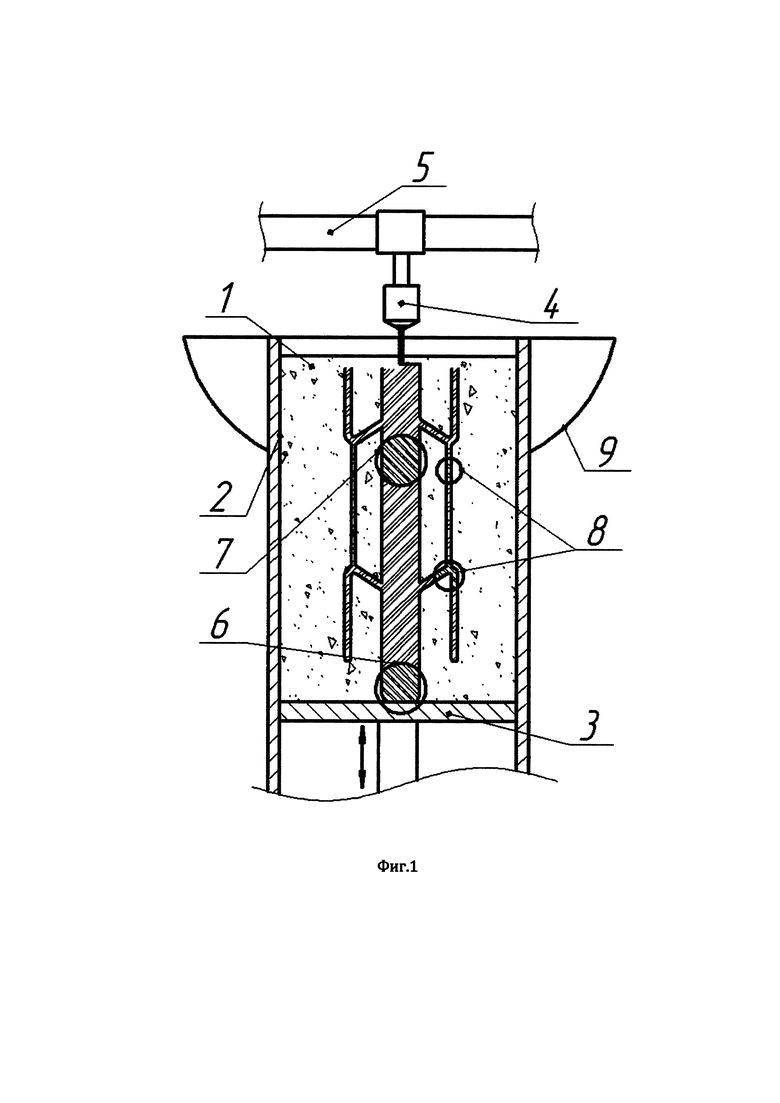

Фиг. 1 - Установка для изготовления легкоудаляем ого высокотемпературного литейного стержня, образующего каналы охлаждения в корпусе клапана, на этапе спекания полученной смеси, продольный разрез, общий вид.

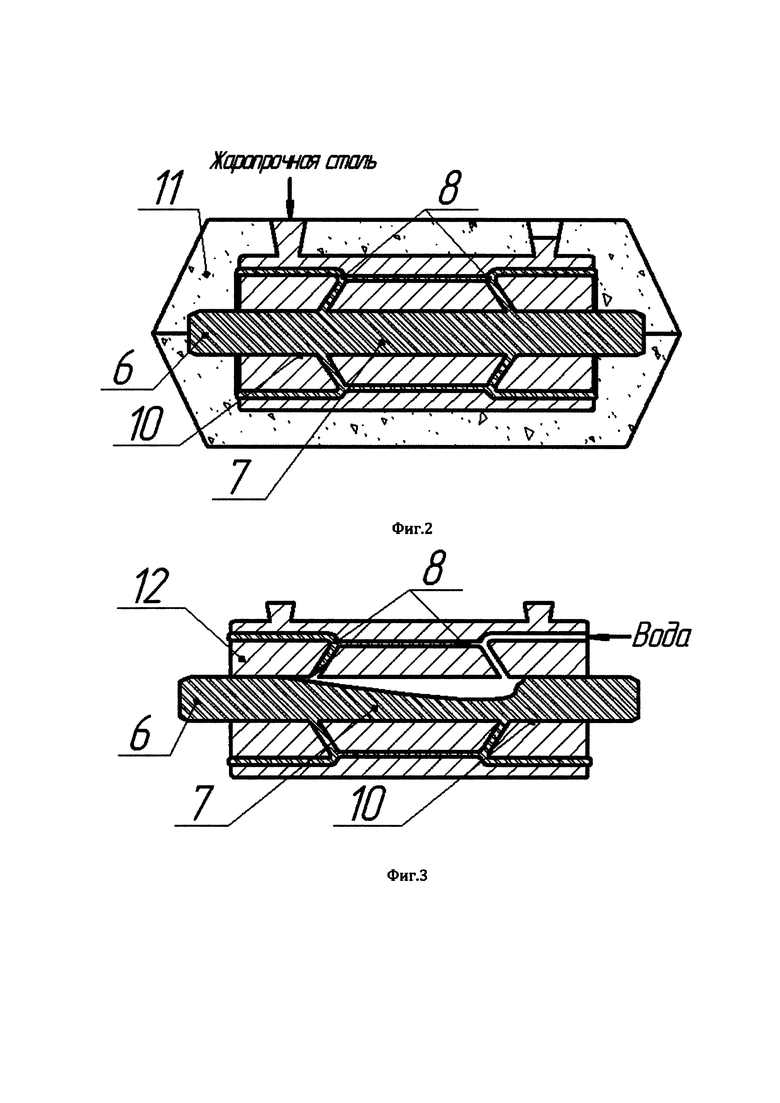

Фиг. 2 - Легкоудаляемый высокотемпературный литейный стержень, образующий каналы охлаждения, установленный в форму для изготовления корпуса клапана, продольный разрез, общий вид.

Фиг. 3 - Легкоудаляемый высокотемпературный литейный стержень, образующий каналы охлаждения, находящийся и удаляемый из изготовленного корпуса клапана, продольный разрез, общий вид.

Способ может быть реализован следующим образом.

Для изготовления легкоудаляемого высокотемпературного литейного стержня, образующего каналы в корпусе клапана из жаропрочной стали, брали навеску оксида алюминия (Al2O3) в виде шлифзерна нормального электрокорунда по ГОСТ 28818-90 марки 14А с зернистостью 20. Химический состав электрокорунда - не менее 94,5%, Fe2O3 - 0,5%, TiO2 - 1,8%, СаО - 0,8%, прочие примеси - 2,4%.

Готовили суспензию, растворяя алюминат натрия (NaAlO2) в воде (рН=7) при температуре 20°С в пропорции 1:1 по массе, выдерживали 20 минут и смешивали в лопаточном смесителе со шлифзерном при соотношении 70% - масса шлифзерна и 30% - водного раствора алюмината натрия (NaAlO2) от общей массы смеси. Далее выполняли прокаливание полученной смеси в керамическом тигле в муфельной печи при температуре 850°С в течение 30 минут. Остужали нагретую смесь до естественной температуры окружающей среды на воздухе и выполняли размол спекшейся массы до сыпучего однородного состояния.

Затем полученную смесь 1 засыпали в бункер 2 с подвижным днищем 3 и выравнивали смесь по верхнему краю бункера скребковым ровнителем до получения горизонтальной плоскости. Позиционировали лазерную головку 4 3D-принтера 5 над полученной горизонтальной областью печати. Лазерную головку 4 устанавливали таким образом, чтобы не менее 95% всей мощности индуцированного излучения помещалось в окружность диаметром 2 мм, при этом площадь, на которую приходится 90% мощности излучения составляла 1 мм2. Смесь 1 послойно спекали потоком индуцированного излучения с длиной волны 445 nm и максимальной мощностью 6 Вт. Спекание производили при постоянной эффективной мощности - 3 Вт в непрерывном режиме, со скоростью движения головки 4 равной 0,12 м/мин по траектории сечения в горизонтальной плоскости. При этом участок 6, который выполняет роль знаковой части, спекали со скоростью движения головки 0,03 м/мин, в результате чего получили 15% растворимость и высокую прочность участка 6. Участок 7, который выполняет роль основной части, спекали со скоростью движения головки 0,05 м/мин, в результате чего получили 70% растворимость участка 7. Участок 8, который выполняет роль сложной части, формирующей тонкий канал, спекали со скоростью движения головки 0,12 м/мин, в результате чего получили 95% растворимость участка 8.

После выполнения цикла воздействия по всему контуру изготавливаемого стержня подвижное днище 3 смещали на 0,1 мм вниз, производили добавление и выравнивание смеси 1, и далее производили повторно весь цикл операций спекания и смещения до тех пор, пока не сформировали геометрию всего изготавливаемого стержня. После окончания процесса спекания подвижное днище 3 перемещали в начальное положение, при этом не спекшийся сыпучий материал собирали улавливающим устройством 9.

Затем извлекали легкоудаляемый высокотемпературный литейный стержень 10 образующий каналы корпуса клапана, отделив при этом смесь 1, которая не подвергалась спеканию, для чего продували стержень 10 сжатым воздухом и устанавливали его знаковой частью 6 в форму 11 на основе холодно-твердеющей смеси. После этого в форму 11 заливали расплавленную жаропрочную сталь.

После охлаждения формы 11 ее разрушали, извлекали корпус 12 клапана, внутри которого находился стержень 10, механически отделяли участки стрежня 6, выходящие за габарит отливки, и помещали корпус 12 с остатками литейного стержня 10 в воду (рН=7) при температуре 95°С в объем, равный двум объемам корпуса 12 клапана и выдерживали 10 минут. Извлекали корпус 12 из воды, при этом части 7 и 8 были растворены на 84%, а оставшийся материал - 16% стержня 10 удаляли струей технической воды (рН=7, 20°С) при давлении равном 10 бар.

Таким образом, достигается технический результат, заключающийся в обеспечении возможности изготовления легкоудаляемых высокотемпературных литейных стержней, имеющих на различных участках различные физико-механические свойства, тем самым повышая их эксплуатационные характеристики.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОУДАЛЯЕМЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ, ИСПОЛЬЗУЕМЫХ ДЛЯ СОЗДАНИЯ ВНУТРЕННИХ ПОЛОСТЕЙ В МЕТАЛЛИЧЕСКИХ ОТЛИВКАХ ПРИ ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2022 |

|

RU2792102C1 |

| Способ изготовления керамической литейной формы | 2018 |

|

RU2686410C1 |

| Смесь для изготовления легкоудаляемых стержней | 1983 |

|

SU1113961A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2152841C1 |

| ПЕСОК ДЛЯ ЛИТЕЙНОЙ ФОРМЫ, СПОСОБ ИЗГОТОВЛЕНИЯ ПЕСЧАНОЙ ЛИТЕЙНОЙ ФОРМЫ И СТЕРЖЕНЬ ДЛЯ ЛИТЬЯ МЕТАЛЛА | 2013 |

|

RU2608861C2 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2151019C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2148464C1 |

| Смесь для получения керамического жертвенного материала и способ получения керамического жертвенного материала | 2017 |

|

RU2675158C1 |

| НАПОЛНИТЕЛЬ ДЛЯ ЛИТЕЙНЫХ ФОРМОВОЧНЫХ СМЕСЕЙ | 2014 |

|

RU2552216C1 |

| УСТРОЙСТВА ДЛЯ ИСПАРЕНИЯ И ИНГАЛЯЦИИ НИКОТИНА | 2017 |

|

RU2743447C2 |

Изобретение относится к области литейного производства и может быть использовано при изготовлении легкоудаляемых высокотемпературных литейных стержней. Смешивают гранулы наполнителя – оксид алюминия и связующее – алюминат щелочного металла и спекают полученную смесь. Спекание производят селективным нагревом отдельных участков полученной смеси до температуры разложения алюмината щелочного металла. Нагрев производят источником индуцированного излучения, например лазером, закрепленным в подвижной головке 3D-принтера. При нагреве осуществляют циклическое насыпное добавление полученной смеси в емкость с подвижным дном с последующим послойным и точечным нагревом отдельных участков каждого слоя. Режим нагрева отдельных участков смеси выбирают в зависимости от необходимой прочности или степени растворимости или соотношения прочности и степени растворимости соответствующих отдельных участков изготавливаемых литейных стержней. Обеспечивается изготовление стержней, имеющих на различных участках различную прочность или степень растворимости или соотношение прочности и степени растворимости. 13 з.п. ф-лы, 3 ил.

1. Способ изготовления легкоудаляемых высокотемпературных литейных стержней, включающий смешивание гранул наполнителя в виде оксида алюминия со связующим в виде алюмината щелочного металла и спекание полученной смеси, отличающийся тем, что спекание полученной смеси производят селективным нагревом отдельных участков полученной смеси до температуры разложения алюмината щелочного металла, при этом режим нагрева отдельных участков полученной смеси выбирают в зависимости от необходимой прочности или степени растворимости, или их соотношения на соответствующих отдельных участках изготавливаемых стержней.

2. Способ по п. 1, отличающийся тем, что в качестве алюмината щелочного металла используют алюминат натрия (NaAlO2) или алюминат кальция (СаО⋅Al2O3) или алюминат калия (KAlO2).

3. Способ по п. 1, отличающийся тем, что нагрев производят источником индуцированного излучения.

4. Способ по п. 1, отличающийся тем, что нагрев осуществляют послойно и точечно.

5. Способ по п. 1, отличающийся тем, что при нагреве осуществляется циклическое насыпное добавление полученной смеси в емкость с подвижным дном с последующим точечным нагревом отдельных участков каждого слоя.

6. Способ по п. 1, отличающийся тем, что нагрев осуществляют при помощи лазера, закрепленного в подвижной головке 3D-принтера.

7. Способ по п. 1, отличающийся тем, что определение необходимой прочности или степени растворимости, или их соотношения производят в соответствии с параметрами и/или условиями эксплуатации, и/или назначением отдельных участков стержней.

8. Способ по п. 1, отличающийся тем, что выбор режима нагрева осуществляют путем выбора мощности и длительности нагрева.

9. Способ по п. 1, отличающийся тем, что выбор режима нагрева осуществляют после предварительного расчета количества дополнительных кристаллических связей оксида алюминия (Al2O3), обеспечивающего достижение необходимой прочности или степени растворимости, или их соотношения на отдельных участках стержней.

10. Способ по п. 1, отличающийся тем, что выбор режима нагрева осуществляют после предварительного расчета степени разложения алюмината щелочного металла, обеспечивающей достижение необходимой прочности или степени растворимости, или их соотношения на отдельных участках стержней.

11. Способ по п. 1, отличающийся тем, что выбор режима нагрева отдельных участков полученной смеси осуществляют после предварительного расчета удельной плотности энергии, обеспечивающей достижение необходимой прочности или степени растворимости, или их соотношения на отдельных участках стержней.

12. Способ по п. 11, отличающийся тем, что значение удельной плотности энергии корректируют в соответствии с отклонениями значений параметров полученной смеси относительно значений, принятых за эталонные.

13. Способ по п. 12, отличающийся тем, что если значения влажности или плотности, или чистоты смеси, или размера гранул наполнителя, или процентного содержания связующего имеют отклонения от эталонных значений в большую сторону, или если форма гранул наполнителя имеет отклонения от округлой, или в качестве связующего используют ортоалюминат щелочного металла, то удельную плотность энергии увеличивают.

14. Способ по п. 12, отличающийся тем, что если значения влажности или плотности, или чистоты смеси, или размера гранул наполнителя, или процентного содержания связующего имеют отклонения от эталонных значений в меньшую сторону, или если в качестве связующего используют метаалюминат щелочного металла, то удельную плотность энергии уменьшают.

| US 5158130 A, 27.10.1992 | |||

| СПОСОБ ПОЛУЧЕНИЯ ГРАДИЕНТНЫХ МАТЕРИАЛОВ ИЗ ПОРОШКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2401180C2 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2148464C1 |

| Самотвердеющая смесь для изготовления литейных форм | 1985 |

|

SU1346323A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ | 2005 |

|

RU2283722C1 |

| RU 99105843 A, 27.01.2001. | |||

Авторы

Даты

2019-04-30—Публикация

2017-10-09—Подача