Область техники

Данное изобретение относится к трубам из сплава меди с превосходной высокотемпературной пайкой и способу их производства, и, особенно, относится к трубам из сплава меди, изготовленным из хром-цирконий-медного сплава, способного к подавлению укрупнения зерен кристаллов, даже при высокой температуре пайки 900˚C или больше, и который, таким образом, имеет превосходные механические свойства, и способу их производства.

Уровень техники

Трубы из меди, имеющие высокую теплопроводность, часто используются для трубопроводов водяного охлаждения и охлаждающих трубопроводов теплообменных устройств. Различные достижения были сделаны в трубах из сплава меди, сделанных из сплава меди с добавленным компонента сплава, особенно с точки зрения устойчивости к специальным средам, включая теплостойкость, сопротивление напору, и/или коррозийную устойчивость среды. Иногда есть потребность в этих трубах, чтобы иметь как одно из их свойств превосходную устойчивость к ухудшению от пайки, требуемую для интеграции в различные устройства.

Например, JP 2013-100579 раскрывает трубу из сплава меди, которая сделана из сплава на основе Cu-Co-P, обычно, с превосходной теплостойкостью, и без значительной потери механической прочности даже при обработке пайкой при высоких температурах 800˚C или больше, а также способ ее производства. Во-первых, заготовку на основе сплава Cu-Co-P с регулированным составом компoнентов Co и P нагревают до температуры от 680 до 800˚C, чтобы выполнить гомогенизирующую обработку, затем горячее экструдирование при температуре от 750 до 980˚C, и затем охлаждение водой, чтобы получить экструдированную трубу. Эту экструдированную трубу затем подвергают прокатке и уменьшению, чтобы получить трубу, подвергнутую волочению (гладкая труба), имеющую предопределенный размер, и отложения диспергируют промежуточным отжигом, в котором трубу, подвергнутую волочению, выдерживают при температуре от 400 до 700˚C в течение от пяти минут до одного часа. Кроме того, трубу, подвергнутую волочению, затем уменьшают и подвергают конечному отжигу, в котором трубу выдерживают при температуре от 500 до 750˚C приблизительно в течение от пяти минут до одного часа, чтобы размягчить затвердевшую трубу, подвергнутую волочению, и еще раз диспергировать отложения. Здесь, в то время как отжиг выполняют дважды, этот отжиг не только для того, чтобы уменьшить деформацию, чтобы сделать волочение легче, но также и для того, чтобы диспергировать отложения. В результате отложения, такие как соединения Co-P, соединения (Co, Ni)-P, и т. д., могут быть диспергированы так, чтобы действовать как скрепляющие зерна для подавления укрупнения зерен кристаллов.

JP H09-76074 и JP 2009-132965 описывают дисперсионно-твердеющие сплавы типа хром-цирконий-медь (CuCrZr), которые, содержат приблизительно 1 масс. % Cr и Zr, причем сплав по JP H09-76074 является электродным материалом, который требует теплостойкости, высокой термической прочности, высокой электропроводности, и высокой теплопроводности, и сплав по JP 2009-132965 является пружинным материалом и контактным материалом для электрических и электронных частей, которые далее требуют гибочной обрабатываемости, устойчивости к усталостной прочности, и т д., соответственно. Такой сплав нагревают и выдерживают при температуре солютионизации 900˚C или больше, закаливают водой, чтобы получить пересыщенный твердый раствор, который формируют в предопределенную форму, подвергают обработке старением при температуре приблизительно от 400 до 500˚C, и используют после диспергирования и осаждения тонких отложений и регулировки механической прочности.

Раскрытие сущности изобретения

В последние годы высокоэнергетическая эффективность пользовалась спросом для мощных генераторов и т. д., и большой объем работы выполняется при более высоких температурах. При таких обстоятельствах использование сплава CuCrZr, превосходного по надежности при высоких температурах, может быть рассмотрено для трубопровода теплообменного устройства и т.д. Однако, производственные примеры трубы из сплава, которая использует такой сплав, являются все еще немногочисленными и редко встречающимися.

Далее, даже в соединении частей в устройстве, которое требуют операции при высоких температурах, таких как описано выше, можно применять обработку пайкой, которая использует материал припоя, который содержит металл, имеющий высокую точку плавления, такой как никель, хром или вольфрам, который показывает высокую надежность при высоких температурах. Однако, температура такой обработки пайкой может достигать 900˚C или больше и, в зависимости от случая, приблизительно 1000˚C. Таким образом, температура сопоставима с температурной зоной солютионизирующей обработки генерализованного медного сплава, включая хром-цирконий-медный сплав, и, как таковая, вызывает проблемы, в частности, ухудшение механической прочности, вызванной укрупнением зерен кристаллов.

Данное изобретение было сделано в свете обстоятельств, таких как описаны выше, и, следовательно, предметом данного изобретения является обеспечить трубу из сплава меди, которая является трубой, подвергнутой волочению, сделанной из хром-цирконий-медного сплава, способного подавлять ухудшение механической прочности и, в частности, укрупнение зерен кристаллов, даже в температурной зоне, сопоставимой с зоной солютионизирующей обработки, и это, таким образом, является превосходным обстоятельством при высокотемпературной пайке, а также способ производства трубы.

В обработке пайкой при высокой температуре, сопоставимой с температурной зоной солютионизирующей обработки, такой как описана выше, часть осевших частиц может быть растворена в материнской фазе, и, таким образом, подавление укрупнения зерен кристаллов таким эффектом скрепления (пиннинг-эффект) осевших частиц не может ожидаться. Следовательно, изобретатели данного изобретения, настойчиво наблюдая поведение перекристаллизации и рост зерен кристаллов при температурах выше, чем обычная температура старения, приблизительно 450˚C, сплава типа дисперсионного твердения, пришли к открытию данного изобретения. Таким образом, данное изобретение было достигнуто после открытия такого, что с, по меньшей мере, сплавом CuCrZr, увеличение температуры отжига во время процесса волочения в значительной степени больше, чем обычная температура, позволяет введение деформации в последующем процессе волочения, который подавляет укрупнение зерен кристаллов, такое как описано выше.

Таким образом, способ производства трубы из сплава меди с превосходной высокотемпературной пайкой согласно данному изобретению включает: солютионизирующую стадию нагревания и выдержку трубного экструдированного материала, сделанного из хром-цирконий-медного сплава, имеющего состав компонентов, состоящий из от 0,5 до 1,5 масс. % Cr, от 0,02 до 0.20 масс. % Zr, а оставшиеся компоненты являются неизбежными примесями и медью, при солютионизирующей температуре 900˚C или больше и затем стадию процесса волочения трубного экструдированного материала, чтобы получить подвергнутый волочению материал, и стадию промежуточного отжига нагреванием при температуре отжига и затем закалку в воде зерен кристаллов среднего размера кристаллов в вертикальном поперечном сечении вдоль оси, а также в горизонтальном поперечном сечении, ортогональном к оси, до 50 микрометров или меньше каждый. Средние размеры зерен кристалла вертикального поперечного сечения и горизонтального поперечного сечения каждый устанавливают в 100 микрометров или больше, и температуру отжига устанавливают в 900˚C или больше после стадии солютионизации, таким образом, делая средние размеры кристаллов вертикального поперечного сечения и горизонтального поперечного сечения 100 микрометров или меньше после стадии регулирования процесса, даже если нагревание выполняют при, по меньшей мере, 980˚C в течение 30 минут, с последующим воздушным охлаждением.

Согласно такому изобретению, незначительно увеличивается средний размер зерен кристалла, даже когда нагревание выполняют в температурной зоне солютионизирующей обработки 900˚C или больше во время обработки пайкой, позволяя изготовить трубу из сплава меди, способную подавлять ухудшение механической прочности.

В изобретении, описанном выше, в стадии регулировки процесса, процесс волочения может быть выполнен со скоростью уменьшения площади поверхности 40% или больше горизонтального поперечного сечения. Далее, в стадии волочения, процесс волочения может быть выполнен со скоростью уменьшения площади поверхности 50% или больше горизонтального поперечного сечения. Согласно такому изобретению, увеличение среднего размера зерен кристалла надежно подавляют даже при высокотемпературной обработке пайкой, позволяя обеспечить трубу из сплава меди, способную к дальнейшему подавлению ухудшения механической прочности.

В изобретении, описанном выше, в стадии регулировки процесса, процесс волочения может быть выполнен за несколько раз. Далее, в стадии волочения, процесс волочения может быть выполнен за несколько раз. Согласно такому изобретению, деформация, вызванная процессом волочения, может быть отрегулирована и увеличение среднего размера зерен кристалла надежно подавляют даже при высокотемпературной обработке пайкой, позволяя изготовить трубу из сплава меди, способную к дальнейшему подавлению ухудшения механической прочности.

Далее, в изобретении, описанном выше, главная стадия процесса может включать набор стадий, выполняемых за несколько раз. Согласно такому изобретению, деформация, вызванная процессом волочения и промежуточным отжигом может быть отрегулирована, и увеличение среднего размера зерен кристалла надежно подавляют даже при высокотемпературной обработке пайкой, позволяя обеспечить трубу медного сплава, способную к дальнейшему подавлению ухудшения механической прочности.

Далее, в изобретении, описанном выше, на стадии солютионизации, трубчатый экструдированный материал может быть нагрет после предварительной обработки в процессе волочения. Согласно такому изобретению, можно уменьшить скорость обработки главной стадии процесса и увеличить эффективность производства.

Трубу из сплава меди с превосходной высокотемпературной пайкой согласно данному изобретению делают из хром-цирконий-медного сплава, имеющего состав компонентов, состоящий из от 0,5 до 1,5 масс. % Cr, от 0,02 до 0,20 масс. % Zr, и остающиеся компоненты являются неизбежными примесями и медью. Средние размеры зерен кристалла вертикального поперечного сечения вдоль оси и горизонтального поперечного сечения, ортогонального к оси, каждый устанавливают в 50 микрометров или меньше, и средние размеры зерен кристалла вертикального поперечного сечения и горизонтального поперечного сечения, каждый устанавливают в 100 микрометров или меньше, даже если нагревание выполняют при, по меньшей мере, 980˚C в течение 30 минут, за которым следует воздушное охлаждение.

Согласно такому изобретению, средний размер зерен кристаллов увеличивается незначительно, даже когда нагревание выполняют в температурной зоне солютионизирующей обработки 900˚C или больше во время обработки пайкой, позволяющей этому материалу использоваться для трубопровода более высокотемпературного теплообменного устройства и т. д. с минимальным ухудшением механической прочности.

Краткое описание чертежей

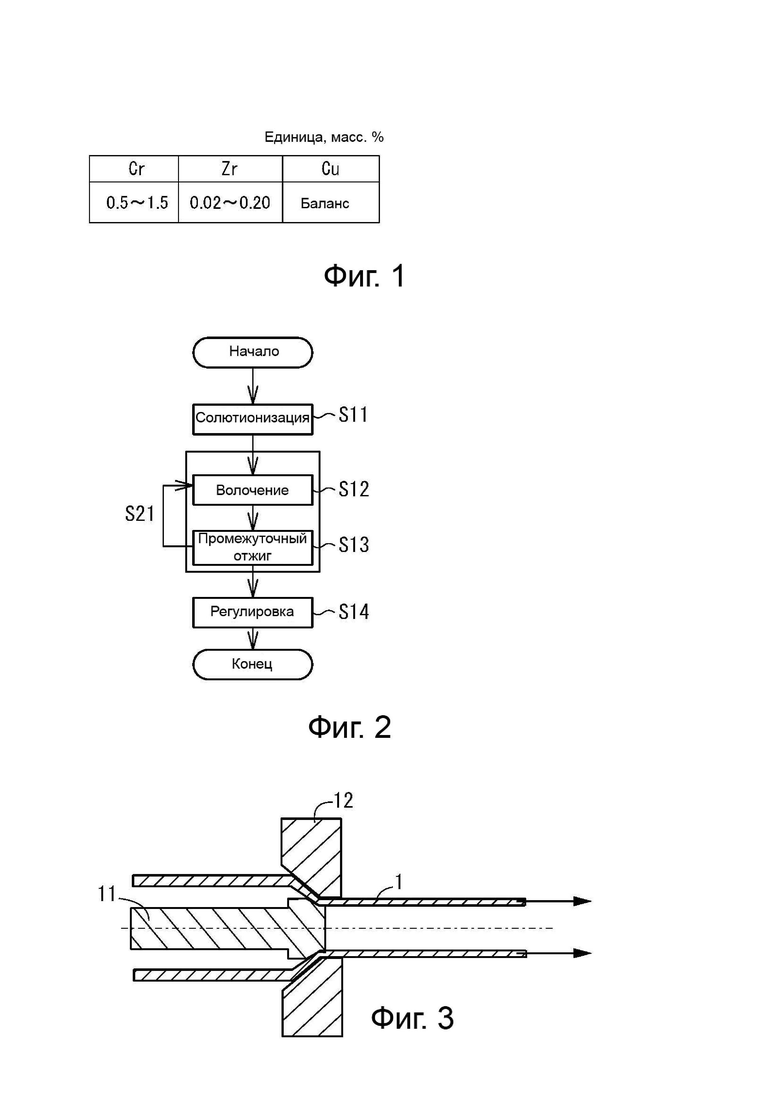

Фиг. 1 представляет собой таблицу, показывающую состав компонентов сплава меди, используемого для труб из сплава меди по данному изобретению.

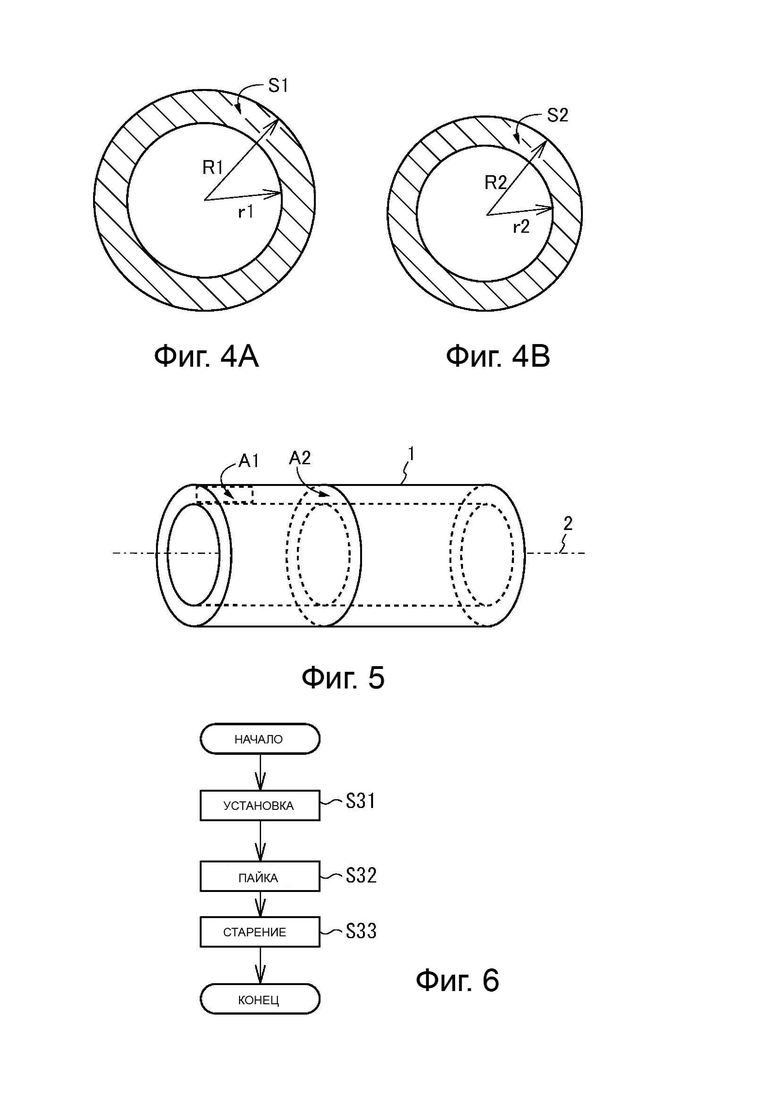

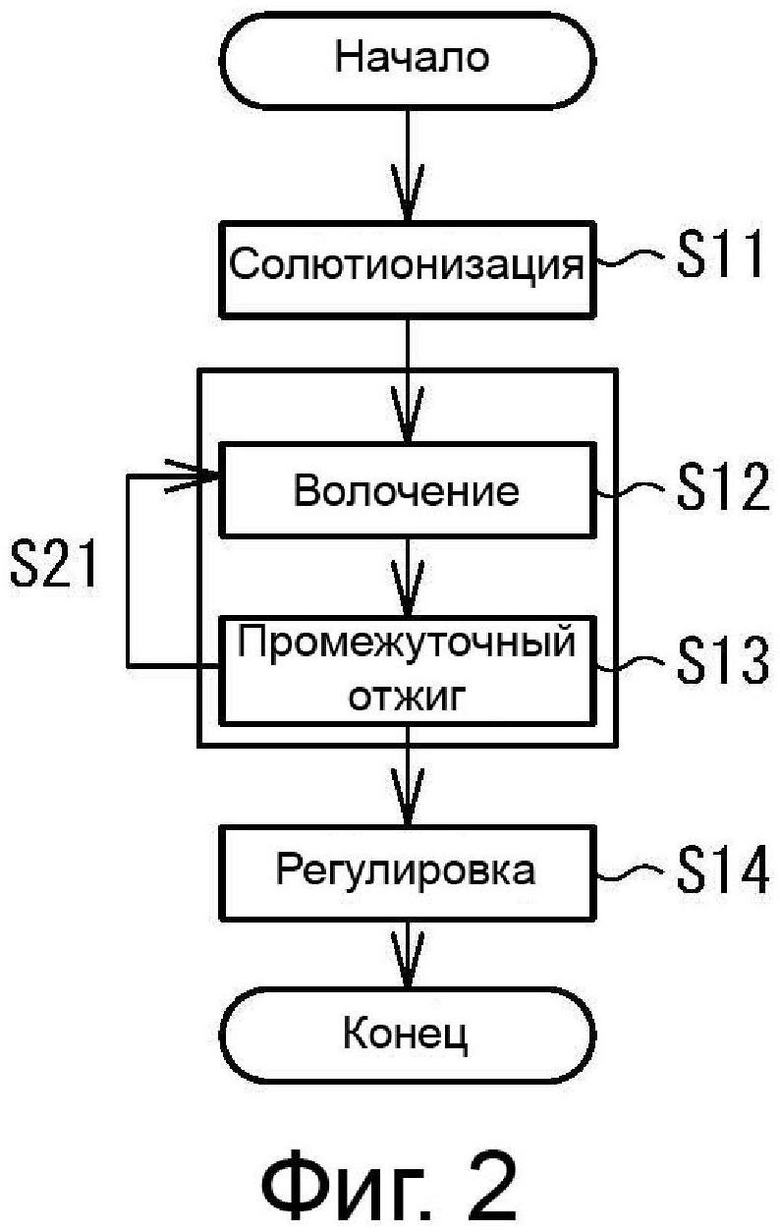

Фиг. 2 представляет собой блок-схему, показывающую способ производства по данному изобретению.

Фиг. 3 представляет собой вид поперечного сечения для того, чтобы описать способ процесса волочения.

Фигуры 4A и 4B представляют собой виды поперечного сечения для того, чтобы описать скорость обработки.

Фиг. 5 представляет собой диаграмму, показывающую направления резки наблюдаемых образцов.

Фиг. 6 представляет собой блок-схему, показывающую способ установки труб из сплава меди в устройство.

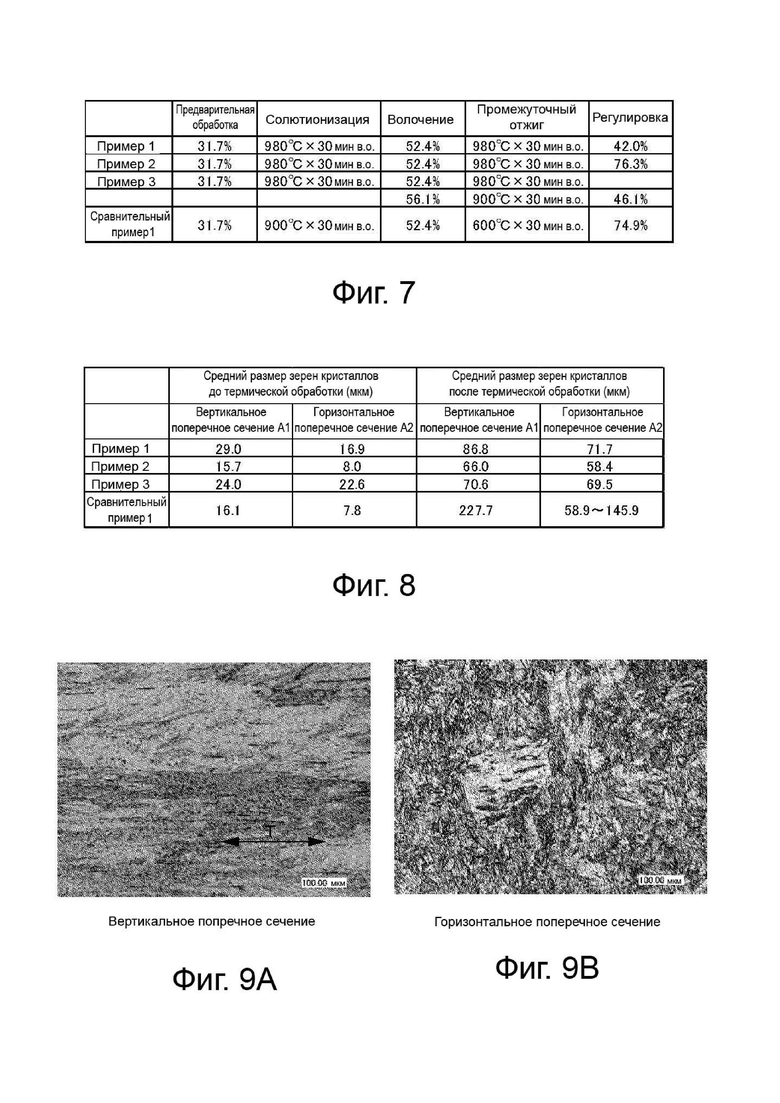

Фиг. 7 представляет собой таблицу, показывающую условия обработки примеров и сравнительного примера трубы из сплава меди согласно данному изобретению.

Фиг. 8 представляет собой таблицу, показывающую размеры зерен кристаллов примеров и сравнительного примера трубы из сплава меди согласно данному изобретению.

Фигуры 9A и 9B представляют собой структурные изображения наблюдений поперечных сечений трубы из сплава меди по Примеру 2.

Фигуры 10A и 10B представляют собой структурные изображения наблюдений поперечных сечений трубы из сплава меди по Фиг. 9A и 9B после термической обработки.

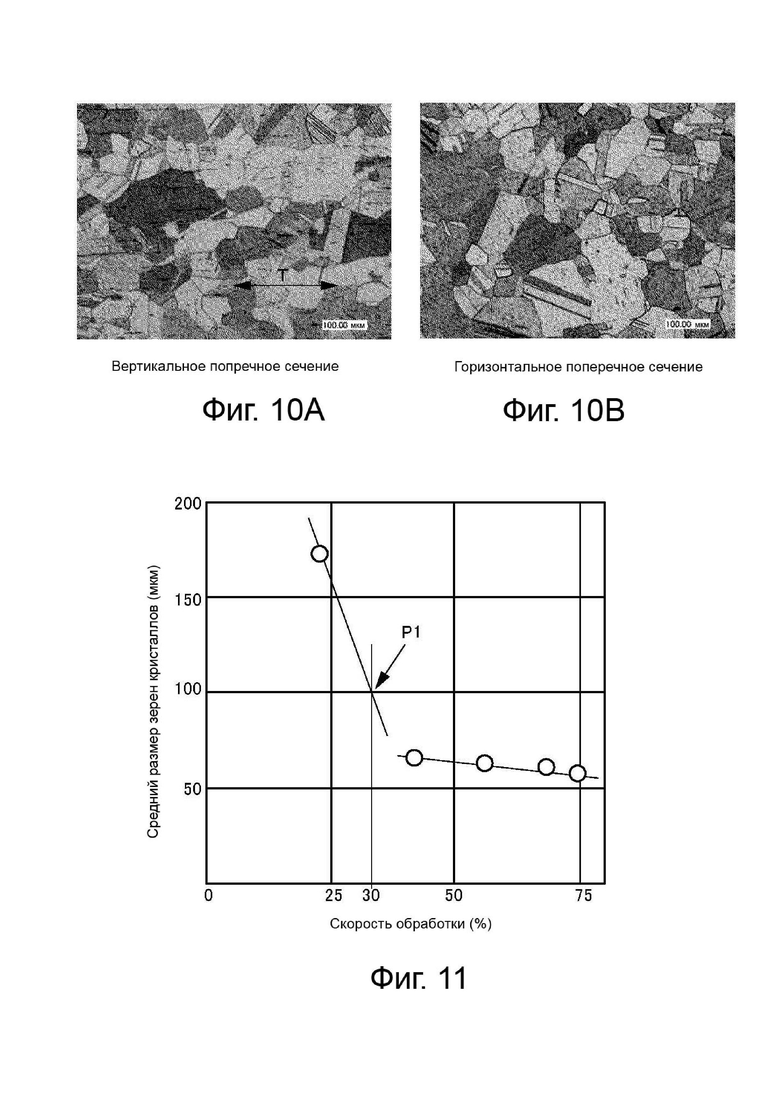

Фиг. 11 представляет собой график, показывающий зависимость между скоростью обработки и размером зерен кристаллов в стадии регулировки процесса.

Осуществление изобретения

Далее, один пример способа производства труб из сплава меди по данному изобретению будет описан, используя Фигуры 1 - 6.

Как показано на Фиг. 1, сплав CuCrZr, который является сплавом меди типа дисперсионного твердения, превосходным по электропроводности, теплопроводности и механическим свойствам при высоких температурах, используют в качестве сплава меди для трубы из сплава меди. Как правило, сплав меди C18150, содержащий от 0,5 до 1,5 масс. % Cr и от 0,02 до 0,20 масс. % Zr, используют для этой трубы. Такой сплав меди обычно подвергают солютионизирующей обработке при 900˚C или больше, обрабатывают в формах различных электрических частей и т. д., затем подвергают обработке старением (термическая обработка), которая диспергирует фазу осадка, и затем используют. Здесь, с другой стороны, сплав меди пластично формуют в трубу из сплава меди, обычно подвергают волочению и старению, и затем используют. Следует заметить, что, в то время как обработка пайкой на различных устройствах может следовать за обработкой старением, высокотемпературную обработку, особенно обработку пайкой, в которой металл подвергают воздействию температур 900˚C или больше, которая сопоставима с температурой солютионизирующей обработки, предпочтительно выполняют до обработки старением. Это будет описано позже.

Как показано на Фиг. 2, трубчатый экструдированый материал, сделанный из сплава CuCrZr, описанного выше, нагревают и выдерживают при температуре солютионизации, и затем закаляют водой (S11: стадия солютионизации). Этот трубчатый экструдированый материал подвергают волочению, чтобы получить материал волочения (S12: стадия волочения процесса), материал, подвергнутый волочению, нагревают до температуры выше, чем температура отжига для обычного удаления деформации, вызванной процессом, такая как температура отжига 900˚C или больше, например, и закаляют водой после того, как деформацию отжигают (S13: промежуточная стадия отжига). Затем процесс волочения выполняют, и средний размер зерен кристаллов устанавливают в 50 мкм или меньше (S14: стадия регулировки процесса). Следует заметить, что этот набор обработки, включающий стадию S12 процесса волочения и стадию S13 промежуточного отжига предпочтительно повторяют как соответствующие (S21).

По меньшей мере, в случае сплава CuCrZr, деформацию процесса волочения, в котором пластичное формование выполняют в трубчатой форме, сохраненной, как есть, исправляют в стадии S13 промежуточного отжига. После того, как температуру отжига в это время увеличивают до высокой температуры 900˚C или больше, закалку в воде выполняют так, чтобы управлять перекристаллизацией во время падения температуры, позволяя деформации, введенной в стадии S14 процесса регулировки, затем функционировать так, чтобы подавить средний размер зерен кристаллов до 100 мкм или меньше, даже под высокотемпературными условиями последующей обработки пайкой, такими как температурные условия нагревания при 980˚C в течение 30 минут с последующим воздушным охлаждением, например.

Далее, этот набор обработки, который включает стадию S12 процесса волочения и стадию S13 промежуточного отжига, повторяют, позволяя деформации, введенной на стадии S14 процесса регулировки, функционировать так, чтобы далее подавлять рост кристаллов под высокотемпературными условиями последующей обработки пайкой.

Более определенно, в стадии S11 солютионизирующей обработки трубчатый экструдированый материал, полученный из слитка сплава, имеющего состав компонентов, такой как показан на Фиг. 1, нагревают и выдерживают при температуре солютионизации и затем закаливают водой. Здесь, в то время как внимание может быть уделено температуре нагревания, продолжительности нагревания, и т. д. с точки зрения перспективы эффективной гомогенизации трубного экструдированного материала на макроуровне, градиент внутренней теплоты в сплаве меди, превосходном по теплопроводности, может быть уменьшен, делая сплав меди, в значительной степени не зависящим от формы и потребности считать такие факторы минимальными. Следует заметить, что, когда температура солютионизации слишком высока, состав компонентов может изменяться. Следовательно, даже в атмосфере или, более обычно, в атмосфере инертного газа или атмосфере восстанавливающего газа (то же самое для другой обработки нагреванием, а также, если не указано иное), трубчатый экструдированый материал нагревают до температуры солютионизации между 900˚C и 1050˚C, выдерживают приблизительно в течение от 30 минут до одного часа, и затем закаливают водой. Закалкой в воде подавляют перекристаллизацию во время падения температуры, и укрупненные зерна кристаллов охлаждают как есть, тем самым, неизбежно получают средний размер зерен кристаллов 100 мкм или больше.

Следует заметить, что, до стадии S11 солютионизирующей обработки, выполнение пластичного формования, такого как процесс волочения (предварительная обработка) на трубчатом экструдированном материале к предопределенному размеру, позволяет понизить необходимую скорость обработки, вытекающую из последующего процесса волочения, и, таким образом, является предпочтительным с точки зрения производственной эффективности.

Стадия S12 процесса волочения является стадией холодного формования при комнатной температуре и, как показано на Фиг. 3, выполняется, используя пробку 11, вставленную в трубу 1 из сплава, и фильеру 12. В то время как толщина трубы 1 из сплава может быть определена по разности между диаметром фильеры и диаметром пробки, предпочтительно мода введения процесса деформации изменяется несколько раз, чтобы получить предопределенный размер диаметра.

Здесь, как показано на Фиг. 4, скорость γ обработки выражают как скорость уменьшения площади поперечного сечения горизонтального поперечного сечения. Таким образом, даны S1 (внешний диаметр R1, внутренний диаметр r1) и S2 (внешний диаметр R2, внутренний диаметр r2) в качестве площади поперечного сечения до обработки и после обработки, соответственно, тогда:

Скорость обработки

γ = (S1 - S2) / S1 = {(R12 - r12) - (R22 - r22)} / (R12 - r12)

Стадией S13 промежуточного отжига является стадия, в которой трубчатый экструдированный материал нагревают и выдерживают при предопределенной температуре, перекристаллизацию во время падения температуры контролируют, и закалку водой выполняют. Деформацию, вводимую в стадии S12 процесса волочения, облегчают, и деформацию, вводимую в стадии S14 процесса регулировки, затем вводят так, чтобы подавить рост зерен кристаллов в последующей стадии S32 обработки пайкой (описана позже). Таким образом, температура, до которой трубчатый экструдированный материал нагревают и выдерживают, составляет 1050˚C или меньше, и должна быть температурой, по меньшей мере, 800˚С или больше, предпочтительно 850˚C или больше, и более предпочтительно 900˚C.

Следует заметить, что набор стадий, включая стадию S12 процесса волочения и стадию S13 промежуточного отжига, может быть выполнен за несколько раз (S21). В этом случае деформация, введенная в стадии S14 процесса регулировки, может быть введена так, чтобы далее подавить рост зерен кристаллов в последующей стадии S32 обработки пайкой.

Стадия S14 процесса регулировки, подобная стадии S12 процесса волочения, является стадией холодного формования, которое использует пробку 11 и фильеру 12 (смотри Фиг. 3). Как показано на Фиг. 5, в этой стадии S14 регулировки процесса, процесс волочения выполняют так, чтобы установить средние размеры зерен кристаллов в вертикальном поперечном сечении A1 вдоль оси 2 тубы 1 из сплава и горизонтальном поперечном сечении A2, ортогональном к оси 2, до 50 мкм или меньше каждый. Здесь также, процесс может быть выполнен за несколько раз, чтобы получить предопределенный размер диаметра. В процессе волочения процесс выполняют за несколько раз, даже когда применяют ту же самую скорость обработки и, таким образом, мода введения деформации процесса может стать более сложной.

На основе вышеупомянутого, можно получить трубу из сплава меди с превосходной высокотемпературной пайкой до обработки старением.

Следует заметить, что, как показано на Фиг. 6, трубу из сплава меди, полученную по стадии S14 процесса регулировки устанавливают на предопределенное устройство, которое использует трубу из сплава меди (стадия установки: S31), применяют пайку, используя материал припоя, который содержит металл, имеющий высокую точку плавления, такой как никель, хром или вольфрам, который очень надежен при высоких температурах (стадия обработки пайкой: S32), и, наконец, нагревают полностью, таким образом, выделяя отложения и регулируя механическую прочность (стадия обработки старением: S33).

Как описано выше, труба из сплава, полученная через стадию S14 процесса регулировки, может подавить ухудшение механической прочности, значительно не увеличивая средний размер зерен кристаллов, даже когда нагревание выполняют в температурной зоне солютионизирующей обработки 900˚C или больше. Например, даже если нагревание выполняют при, по меньшей мере, 980˚C в течение 30 минут, за которым следует воздушное охлаждение, средний размер зерен кристаллов в вертикальном поперечном сечении A1 и горизонтальном поперечном сечении A2 может быть установлен 100 мкм или меньше.

Примеры

Как показано на Фиг. 7, трубу из сплава меди создавали производственным методом, описанным выше, и размер зерен кристаллов измеряли и наблюдали до и после того, как термическую обработку смоделировали на стадии S32 обработки пайкой.

Во-первых, трубчатый экструдированный материал подвергали процессу волочения (предварительная обработка) со скоростью обработки γ = 31,7%, чтобы получить трубу, имеющую внешний диаметр 57 мм и толщину 4 мм. Трубу затем нагревали и выдерживали при 980˚C в течение 30 минут и закаливали водой, чтобы получить трубчатый материал.

В Примерах 1 и 2, материал подвергали волочению со скоростью обработки γ = 52.4% за три раза в качестве стадии S12 процесса волочения, затем нагревали и выдерживали при 980˚C в течение 30 минут в качестве стадии S13 промежуточного отжига, и затем закаливали водой. Затем материал регулировали со скоростью обработки γ = 42,0% за два раза в качестве стадии S14 процесса регулировки в Примере 1, и регулировали со скоростью обработки γ = 76,3% шесть раз в качестве стадии S14 процесса регулировки в Примере 2.

В Примере 3, материал подвергали волочению со скоростью обработки γ = 52,4 % за три раза в качестве стадии S12 процесса волочения, затем нагревали и выдерживали при 980˚C в течение 30 минут в качестве первой стадии S13 промежуточного отжига, и затем закаливали водой. Кроме того, материал подвергали волочению со скоростью обработки γ = 56,1% за три раза в качестве второй стадии S12 процесса волочения, затеем нагревали и выдерживали при 900˚C в течение 30 минут в качестве стадии S13 промежуточного отжига, и затем закаливали водой. Конечную трубу затем подвергали регулировке со скоростью обработки γ = 46,1% за два раза в качестве стадии S14 процесса регулировки.

С другой стороны, в Сравнительном Примере 1, материал подвергали волочению со скоростью обработки γ = 52,4 % за три раза в качестве стадии S12 процесса волочения, затем нагревали и выдерживали при 600˚C в течение 30 минут в качестве стадии S13 промежуточного отжига, и затем закаливали водой. Кроме того, конечную трубу подвергали регулировке со скоростью обработки γ = 74,9% за шесть раз в качестве стадии S14 процесса регулировки.

Часть этих материалов вырезали, вертикальное поперечное сечение A1 и горизонтальное поперечное сечение A2 (смотри Фиг. 5), наблюдали под микроскопом, и размеры зерен кристаллов измеряли. Остаток подвергали термической обработке, смоделированной по стадии S32 обработки пайкой, то есть, нагревали и выдерживали при 980˚C в течение 30 минут, и затем охлаждал воздухом. Затем, таким же образом, вертикальное поперечное сечение A1 и горизонтальное поперечное сечение A2 наблюдали под микроскопом, и размеры зерен кристаллов измеряли. Результаты показаны на Фиг. 8. Следует заметить, что размеры зерен кристаллов измеряли в соответствии с Американским обществом по испытанию материалов (ASTM E 112-96 (2004)), и средние размеры зерен кристаллов указывали.

Как показано на Фиг. 8, средние размеры зерен кристаллов до термической обработки в Примерах 1 - 3, а также в Сравнительном Примере 1 составляли 50 мкм или меньше. Напротив, после термической обработки средние размеры зерен кристаллов в Примерах 1 - 3 составляли 100 мкм или меньше и рост зерен кристаллов мог быть подавлен, в то время как средний размер зерен кристаллов в Сравнительном Примере 1, в котором термическую обработку на стадии S13 промежуточного отжига выполняли при 600˚C, составлял 100 мкм или больше, и аномальный рост зерен наблюдали. Таким образом, наблюдение было сделано такое, что выполнение стадии S13 промежуточного отжига при более высокой температуре позволяло подавить рост зерен кристаллов. Следует заметить, что в Примере 3 было подтверждено, что средний размер зерен кристаллов мог быть поддержан 100 мкм или меньше, даже при температурных условиях нагревания и выдерживания трубы при 985˚C в течение трех часов, и затем воздушного охлаждения.

Фигуры 9A - 10B показывают микрофотографии вертикального поперечного сечения A1 и горизонтального поперечного сечения A2 Примера 2 до и после термической обработки. Из Фигур 9A и 9B ясно, что зерна кристаллов стали деформированными, и деформация запутанно накапливалась внутри зерен кристаллов также. С другой стороны, в Фигурах 10A и 10B размеры зерен кристаллов и в вертикальном поперечном сечении и в горизонтальном поперечном сечении были относительно очень однородны, и субзерна также ясно наблюдали.

Далее, на Фиг. 9A, зерна кристаллов наблюдали при растяжении в направлении T волочения. С другой стороны, Фиг. 10A показывает, что, в то время как размер зерен кристаллов является, в основном, постоянным, зерна кристаллов выравниваются в направлении T волочения, и они являются перекристаллизованными зернами, возникающими при термической обработке. Согласно термической обработке при более высокой температуре в стадии S13 промежуточного отжига, описанной выше, перекристаллизация зерен кристаллов имеет приоритет над ростом кристаллов в стадии S32 обработки пайкой, и как полагают, получают относительно тонкие зерна кристаллов.

В Примерах 1 и 2, скорости обработки стадии S14 процесса регулировки отличаются. Фиг. 11 показывает скорость обработки и результаты измерения размера зерен кристаллов после термической обработки, наряду с другими измерениями. Таким образом, пока скорость обработки на стадии S14 процесса регулировки, как указано P1 на Фиг. 11, составляет 30% или больше, и предпочтительно 40 % или больше, можно подавить размер зерен кристаллов до 100 мкм или меньше.

В то время как выше описаны примеры по данному изобретению и изменения, основанные на них, данное изобретение не ограничивается этим, и специалисты в технологии могут понимать различные альтернативные примеры и модифицированные примеры, не отступая от сущности или приложенных требований данного изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕДНО-ЦИНКОВЫЙ СПЛАВ | 2019 |

|

RU2772516C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ БРОНЗЫ CUCRZR, ПРИМЕНЯЕМЫЙ ПРИ ИЗГОТОВЛЕНИИ ИЗДЕЛИЙ С БЕРИЛЛИЕВОЙ ОБЛИЦОВКОЙ И БИМЕТАЛЛИЧЕСКИМ СОЕДИНЕНИЕМ CUCRZR/316L(N) | 2020 |

|

RU2768076C1 |

| СПЛАВ СПЕЦИАЛЬНОЙ ЛАТУНИ И ПРОДУКТ ИЗ ЭТОГО СПЛАВА | 2015 |

|

RU2717432C2 |

| СПЛАВ СПЕЦИАЛЬНОЙ ЛАТУНИ И ПРОДУКТ ИЗ ЭТОГО СПЛАВА | 2015 |

|

RU2701701C2 |

| Способ получения наноструктурной проволоки из сплава титан-никель-тантал с эффектом памяти формы | 2016 |

|

RU2621535C1 |

| СПЛАВ СПЕЦИАЛЬНОЙ ЛАТУНИ И ПРОДУКТ ИЗ ЭТОГО СПЛАВА | 2015 |

|

RU2660552C2 |

| СПОСОБ ПОДГОТОВКИ МЕДНОЙ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ К ВОЛОЧЕНИЮ | 1998 |

|

RU2146976C1 |

| Способ получения проволоки из сплава титан-ниобий-тантал-цирконий с эффектом памяти формы | 2017 |

|

RU2656626C1 |

| ДИСПЕРСИОННО-ТВЕРДЕЮЩИЙ МЕДНЫЙ СПЛАВ В КАЧЕСТВЕ МАТЕРИАЛА ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ | 2002 |

|

RU2307000C2 |

| НАНОСТРУКТУРНЫЙ СПЛАВ ТИТАН-НИКЕЛЬ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ И СПОСОБ ПОЛУЧЕНИЯ ПРУТКА ИЗ НЕГО | 2012 |

|

RU2503733C1 |

Группа изобретений относится к трубе из сплава меди и способу ее производства. Труба подвергнута волочению и сделана из сплава CuCrZr, который подавляет ухудшение механической прочности и, в частности, укрупнение зерен кристаллов даже в температурной зоне солютионизирующей обработки. Таким образом труба обеспечивает хорошие качества при высокотемпературной пайке. Способ производства трубы включает солютионизирующую стадию нагревания и выдерживание трубного экструдированного материала при солютионизирующей температуре 900°C или больше и затем закалку водой трубного экструдированного материала. Стадии способа включает набор операций, включая стадию волочения трубного экструдированного материала и стадию промежуточного отжига с нагреванием при температуре отжига и затем закалку водой материала, подвергнутого волочению. Далее осуществляют стадию регулировки дальнейшего волочения материала, подвергнутого волочению, и установку среднего размера зерен кристаллов в вертикальном поперечном сечении вдоль оси, а также в горизонтальном поперечном сечении, ортогональном оси. Средние размеры зерен кристаллов вертикального поперечного сечения и горизонтального поперечного сечения устанавливают в 100 мкм или больше. Температуру отжига устанавливают до 900°C или больше после стадии солютионизации. Технический результат, достигаемый при использовании группы изобретений, заключается в том, чтобы обеспечить высокую энергетическую эффективность для мощных генераторов и трубопроводов теплообменного устройства при высоких температурах. 5 з.п. ф-лы, 11 ил.

1. Способ производства труб из сплава меди, включающий:

солютионизирующую стадию нагрева и выдержки трубного экструдированного материала, выполненного из хром-цирконий-медного сплава, имеющего от 0,5 до 1,5 масс. % Cr, от 0,02 до 0,20 масс. % Zr, и остальное Cu, при солютионизирующей температуре 900°C или больше с последующей закалкой водой трубного экструдированного материала; далее

основную стадию процесса, включающую ряд стадий, включающих стадию волочения трубного экструдированного материала с величиной уменьшения площади поверхности, составляющей 40% или больше в горизонтальном поперечном сечении, для получения волочильного материала и стадию промежуточного отжига с нагревом до температуры отжига и последующей закалкой волочильного материала водой; и

стадию процесса регулировки дальнейшего волочения волочильного материала и регулировки средних размеров зерен кристаллов в вертикальном поперечном сечении вдоль оси, также, как и в горизонтальном поперечном сечении, ортогональном к оси, в 50 мкм или меньше каждый;

при этом средние размеры зерен кристаллов вертикального поперечного сечения и горизонтального поперечного сечения устанавливают составляющими 100 мкм или более, а температуру отжига устанавливают 900°C или более после стадии солютионизации.

2. Способ по п. 1, в котором на стадии волочения выполняют волочение, при котором величина уменьшения площади поверхности составляет 50% или больше в горизонтальном поперечном сечении.

3. Способ по п. 2, в котором на стадии процесса регулировки волочение выполняют несколько раз.

4. Способ по п. 3, в котором на стадии процесса волочения волочение выполняют несколько раз.

5. Способ по п. 4, в котором на основной стадии процесса указанный ряд стадий выполняют несколько раз.

6. Способ п. 5, в котором стадия солютионизации также включает нагрев трубного экструдированного материала после предварительной обработки в процессе волочения.

| JPS 6059033 A, 05.04 | |||

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| JPS 59193233 A, 01.11.1984 | |||

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОЙ ТРУБЫ С РЕЗИСТИВНЫМИ БАРЬЕРАМИ ДЛЯ ИЗГОТОВЛЕНИЯ СВЕРХПРОВОДНИКОВ И ТОКОНЕСУЩИХ ЭЛЕМЕНТОВ НА ИХ ОСНОВЕ | 1996 |

|

RU2122254C1 |

| Способ обработки сплавов на основе меди | 1972 |

|

SU452625A1 |

| ДИСПЕРСИОННО-ТВЕРДЕЮЩИЙ МЕДНЫЙ СПЛАВ В КАЧЕСТВЕ МАТЕРИАЛА ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ | 2002 |

|

RU2307000C2 |

| ПРИБОР ДЛЯ ИНТЕГРИРОВАНИЯ УРАВНЕНИЯ ДВИЖЕНИЯ | 1927 |

|

SU9703A1 |

Авторы

Даты

2019-05-06—Публикация

2017-05-08—Подача