Изобретение относится к металлургии, в частности к способам получения гранулята молибденсодержащего из отработанных молибденсодержащих катализаторов.

Известен способ извлечения молибдена из отработанных отходов молибденсодержащих сплавов биологическим выщелачиванием, включающий в себя стадии: взаимодействия материала с кислотным выщелачивающим раствором серной кислоты с концентрацией до 4 г/л в присутствии ассоциации сульфидредуцирующих бактерий мезофильных микроорганизмов типа Thiobacillus ferrooxidans и ферроплазмоидов, и трехвалентного железа с концентрацией от 8 до 24 г/л, выщелачивания и выпаривания раствора молибдена с целью получения солей молибдена (молибденовые сини) с примесями железа, которые могут использоваться как катализатор, краситель или являться сырьем для получения чистого молибдена (RU 2638606, МПК С22В 34/34, С22В 3/18, опубликовано 14.12.2017 г.).

Недостатком способа является то, что для получения молибдена используется процесс выщелачивания, что является трудоемким химическим процессом, который в дополнении оставляет вредные химические соли на конечном продукте (молибдене).

Известен способ получения трехокиси молибдена из обожженного молибденового концентрата, включающий загрузку концентрата в печь, нагрев до температуры возгонки, возгонку трехокиси молибдена при температуре 900-1000°С, подачу воздуха в печь и улавливание возгонов в мешочный фильтр (А.Н. Зеликман. Молибден. М., "Металлургия", 1970, с. 90).

Известен способ получения трехокиси молибдена из металлических отходов, включающий загрузку отходов в печь, нагрев до 900°С, подачу воздуха в печь, повышения температуры в печи до 1100-1200°С, образование парогазовой смеси в печи, охлаждение ее холодным воздухом до 90°С, улавливание пыли в мешочном фильтре (А.Н. Зеликман. Молибден. М., "Металлургия", 1970, с. 91-93).

Известен способ получения трехокиси молибдена включающий загрузку отработанных молибденсодержащих катализаторов в печь, нагрев до температуры возгонки, возгонку трехокиси молибдена в две стадии: первая при температуре 550-600°С в течение 1-2 часов, вторая - при температуре 1000-1100°С в течение 2-4 часов, подачу воздуха в печь и улавливание возгонов. Улавливание возгонов на первой стадии производят в отдельную систему улавливания возгонов примесей, в которой поддерживают температуру не менее 200°С. Воздух в печь подают на второй стадии (RU 2312067, МПК C01G 39/02, опубликовано 10.12.2007 г.).

Недостатком известных способов является то, что отработанный катализатор прокаливают при высоких температурах (до 1200°С), из-за таких температур процент молибдена в гранулах уменьшается, а гранулы превращаются в пылеобразную фракцию не пригодную для повторного применения в металлургии, а такие способы можно отнести к опасному производству.

Задача стоящая перед автором состоит в создании простого и безопасного способа переработки отработанных молибденсодержащих катализаторов и получении из них гранулята молибденсодержащего, который можно использовать без дополнительной переработки в металлургическом производстве.

Задача решается благодаря двухстадийной обработке отработанных молибденсодержащих катализаторов в прокалочной печи при, сравнительно, невысоких температурах.

Сущность изобретения состоит в возможности простой и безопасной переработке отработанных молибденсодержащих катализаторов и получении из них гранулята молибденсодержащего, благодаря двухстадийной обработке отработанных молибденсодержащих катализаторов в прокалочной печи при температуре 135-180°С, во время первого прокаливания, и при температуре 170-350°С, во время второго.

Сырьем для производства гранулята молибденсодержащего служит отработанный катализатор, который является опасным отходом 1-4 класса опасности, т.к. содержит вредные химические остатки (серу, углерод). Заявляемый способ позволяет обезвредить опасные отходы, получив из них гранулят молибденсодержащий, который применяется в дальнейшем в металлургическом производстве для легирования стали, взамен ферромолибдена, оксида молибдена и молибдена металлического, посредством присадки материала в сталеплавильный агрегат (дуговая сталеплавильная печь, конвертер) перед или во время загрузки металлошихты. Усвоение молибдена из гранулята идентично усвоению молибдена из ферромолибдена и молибдена металлического.

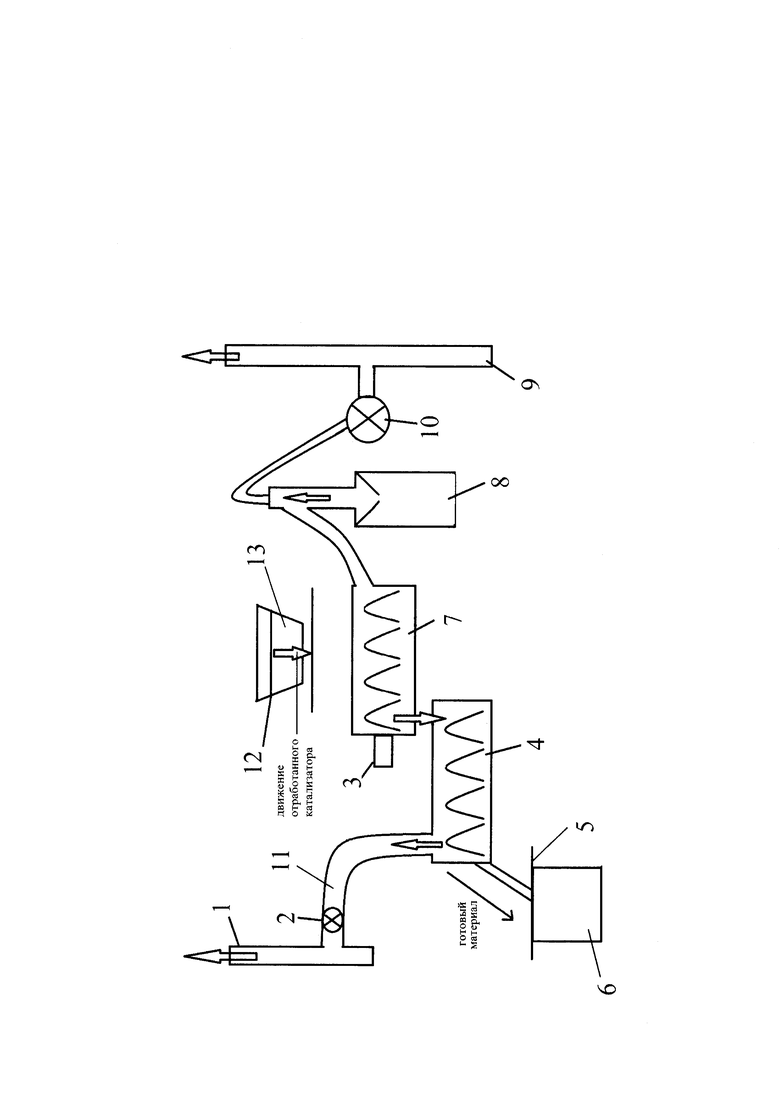

На фиг. показана примерная схема способа получения гранулята молибденсодержащего из отработанных молибденсодержащих катализаторов.

Краткое описание фиг.: дымовая труба - 1; вытяжной вентилятор - 2; горелка - 3; охладительный барабан - 4; контрольное сито - 5; тара - 6; прокалочная вращающаяся печь - 7; циклон - 8; дымовая труба - 9; вытяжной вентилятор - 10; система аспирации - 11; сито - 12; бункер - 13.

Способ осуществляется следующим образом:

Отработанный катализатор (движение показано стрелочкой) через бункер (13) и сито (12) загружается в прокалочную вращающуюся печь (7), где при температуре 135-180°С происходит удаление серы и влаги. Величина температуры регулируется при помощи горелки (3). Вышедший из печи продукт рассевается на контрольном сите (5), при этом отделяется мелкая керамическая составляющая смеси отработанных катализаторов и пылеобразная фракция от годного материала. Сито (12) - служит для отделения крупной (более 10 мм) керамической составляющей смеси отработанных катализаторов. Годный материал повторно загружается в прокалочную печь (7), где - при температуре 170-350°С - так же происходит вторичное удаление серы и углерода (органических соединений -следы нефтепродуктов). После вторичного прокаливания, на выходе получается готовый материал в виде гранулята молибденсодержащего, который из прокалочной печи (7) переходит в охладительный барабан (4) для охлаждения до 50-60°С, после чего тщательно перемешивается и по выходу - упаковывается в полипропиленовую тару (6). Отработанные газы прокалочной печи (7) очищаются в циклоне (8) и при помощи вытяжного вентилятора (10) выбрасываются в атмосферу через дымовую трубу (9). Отработанные газы охладительного барабана (4) проходят очистку в системе аспирации (11), и при помощи вытяжного вентилятора (2) выбрасываются через дымовую трубу (1) в атмосферу.

Данный способ позволяет использовать в качестве исходного сырья отработанный молибденсодержащий катализатор любой марки, как - регенерированного, так и не регенерированного.

Получаемый таким способом гранулят молибденсодержащий, по химическому составу представляет собой: оксид алюминия 75-85%, молибдена 8-20%, возможно наличие никеля и кобальта в пределах 1-3% (в зависимости от исходного сырья), при этом полностью отсутствуют вредные примеси, такие как мышьяк, висмут, свинец и др., что без дополнительной переработки позволяет использовать данный материал непосредственно в металлургическом производстве.

Также в заявляемом способе производства отсутствует процесс выщелачивания - конечный продукт на 90% сохраняет исходную фракцию (не разрушается в пыль), что положительно влияет на усвоение чистого элемента (Мо) в процессе использования в сталеплавильном производстве, т.к. отсутствует унос системами аспирации при подаче в печь. Двухстадийная обработка отработанных молибденсодержащих катализаторов в прокалочной печи при, сравнительно, невысоких температурах, позволяет заявляемый способ отнести к простому и более безопасному производству.

Таким образом, поставленная перед автором задача, выполнена.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТРЕХОКИСИ МОЛИБДЕНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2312067C2 |

| СПОСОБ РЕГЕНЕРАЦИИ МОЛИБДЕНСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ГИДРОКОНВЕРСИИ | 2014 |

|

RU2575175C2 |

| СПОСОБ РЕГЕНЕРАЦИИ МОЛИБДЕНСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ГИДРОКОНВЕРСИИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2018 |

|

RU2683283C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МОЛИБДЕНА ИЗ ОТРАБОТАННЫХ МОЛИБДЕНСОДЕРЖАЩИХ СПЛАВОВ С ПОМОЩЬЮ БИОЛОГИЧЕСКОГО ВЫЩЕЛАЧИВАНИЯ | 2016 |

|

RU2638606C1 |

| Способ выделения соединений молибдена из тяжёлых нефтяных остатков | 2016 |

|

RU2623541C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ И СМЕШАННЫХ МОЛИБДЕНСОДЕРЖАЩИХ КОНЦЕНТРАТОВ ДЛЯ ИЗВЛЕЧЕНИЯ МОЛИБДЕНА И РЕНИЯ | 2009 |

|

RU2393253C1 |

| Способ переработки отработанного молибден-алюминийсодержащего катализатора | 2017 |

|

RU2645825C1 |

| Способ переработки сульфидных и смешанных молибденсодержащих концентратов | 2019 |

|

RU2703757C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВОЗГОНОВ ТУГОПЛАВКИХ МЕТАЛЛОВ | 1992 |

|

RU2022223C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ И СМЕШАННЫХ МОЛИБДЕНСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 2013 |

|

RU2536615C1 |

Изобретение может быть использовано в металлургии. Для получения гранулята молибденсодержащего отработанные молибденсодержащие катализаторы загружают в прокалочную вращающуюся печь и при температуре 135-180°С проводят удаление серы и влаги. Полученный продукт рассевают и отделяют керамическую составляющую и пылеобразную фракцию. Оставшийся материал повторно загружают в прокалочную печь и при температуре 170-350°С проводят вторичное удаление серы и углерода. На выходе получают готовый материал в виде молибденсодержащего гранулята. Изобретение позволяет обезвредить опасные отходы при сравнительно невысоких температурах с получением гранулята для легирования стали. 1 ил.

Способ получения гранулята молибденсодержащего из отработанных молибденсодержащих катализаторов, заключающийся в том, что отработанный катализатор загружается в прокалочную вращающуюся печь, где при температуре 135-180°С происходит удаление серы и влаги, полученный продукт рассевается, при этом отделяется керамическая составляющая смеси отработанных катализаторов и пылеобразная фракция от годного материала, который повторно загружается в прокалочную печь, где при температуре 170-350°С происходит вторичное удаление серы и углерода, после чего на выходе получается готовый материал в виде гранулята молибденсодержащего.

| СПОСОБ ПОЛУЧЕНИЯ ТРЕХОКИСИ МОЛИБДЕНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2312067C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МОЛИБДЕНА, НИКЕЛЯ, КОБАЛЬТА ИЛИ ИХ СМЕСИ ИЗ ОТРАБОТАННЫХ ИЛИ РЕГЕНЕРИРОВАННЫХ КАТАЛИЗАТОРОВ | 2008 |

|

RU2462522C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОГО МОЛИБДЕН-АЛЮМИНИЙСОДЕРЖАЩЕГО КАТАЛИЗАТОРА | 2011 |

|

RU2466199C1 |

| УСТРОЙСТВО ДЛЯ СМЕНЫ ШПУЛЬ НА КОЛЬЦЕВЫХ ВАТЕРАХ | 1929 |

|

SU18208A1 |

| JP 2011168835 A, 01.09.2011 | |||

| JP 2011214121 A, 27.10.2011. | |||

Авторы

Даты

2019-05-13—Публикация

2018-02-22—Подача