Область техники, к которой относится изобретение

[0001] Настоящее раскрытие изобретения относится к устройству для формования композитного элемента, армированного волокнами, используемому для формования композитного элемента, армированного волокнами, из ламинированных листов препрега, образованного из тканого материала из волокон, пропитанных термоотверждающейся или термопластичной смолой в качестве связующего.

Предшествующий уровень техники

[0002] Для формования элемента из термопластичного углепластика (CFRP) (композитного элемента, армированного волокнами) из ламинированных листов препрега, образованного из тканого материала из волокон, такого как тканый материал из углеродных волокон, пропитанных термопластичной смолой в качестве связующего, уже известен способ формования, в котором используется автоклав. В последнее время в качестве альтернативы способу формования, в котором используется автоклав, разработан способ горячего прессования в пресс-форме, в котором используется устройство для формования.

[0003] Пример устройства для формования, предназначенного для использования в способе горячего прессования в пресс-форме, раскрыт в патентном документе 1. Данное устройство для формования содержит две части пресс-формы, которые сближают друг к другом или удаляют друг от друга. Из двух частей пресс-формы верхняя часть имеет сердечник, выступающий вниз, и другая, нижняя, часть имеет полость, открытую вверх.

[0004] При формовании посредством данного устройства для формования при открытом состоянии пресс-формы ламинированные листы препрега размещают в полости в нижней части пресс-формы. После этого верхнюю часть пресс-формы перемещают вниз так, что препрег зажимается между сердечником верхней части пресс-формы и полостью в нижней части пресс-формы. В этом состоянии выполняют нагрев при одновременном приложении давления к препрегу с расплавленной термопластичной смолой посредством двух частей пресс-формы.

После приложения давления термопластичная смола отверждается за счет охлаждения посредством двух частей пресс-формы. Следовательно, получают элемент из термопластичного углепластика с заданной формой.

[0005] В устройстве для формования данного типа каждая часть пресс-формы, как правило, представляет собой один элемент, выполненный из инструментальной стали. Если частота замены частей пресс-формы низка, часть пресс-формы в виде одного элемента, изготовленного из инструментальной стали, не создает значительной нагрузки для операторов. Однако при формовании большого числа вариантов элемента из термопластичного углепластика увеличенная частота замены тяжелых частей пресс-формы приводит к увеличенной нагрузке на операторов.

[0006] Для решения данной проблемы была разработана разъемная часть пресс-формы, состоящая из стандартного компонента (базовой формы), который не требует замены, и варьируемого компонента (формирующей формы), который должен быть заменен в соответствии с формой изделия, подлежащего формованию, как раскрыто, например, в патентном документе 2.

Документы по предшествующему уровню техники

Патентные документы

[0007]

Патентный документ 1: Публикация нерассмотренной заявки на патент Японии № 2002-086483

Патентный документ 2: Публикация нерассмотренной заявки на патент Японии № 2013-226785

Сущность изобретения

Проблемы, подлежащие решению посредством изобретения

[0008] Если в вышеупомянутом обычном устройстве для формования используется разъемная часть пресс-формы, состоящая из стандартного компонента и варьируемого компонента, нагрузка на операторов, осуществляющих замену частей пресс-формы, может быть уменьшена. Однако существует проблема, заключающаяся в том, что тепловое расширение, которому подвергается часть пресс-формы во время нагрева для формования, существенно влияет на точность размеров и т.д. элемента из термопластичного углепластика, подлежащего формованию. Проводится поиск решений этой проблемы.

[0009] Данное описание изобретения составлено с учетом вышеуказанной проблемы, связанной с традиционным техническим решением. Задача создания изобретения состоит в том, чтобы предложить устройство для формования композитного элемента, армированного волокнами, которое содержит части пресс-формы, имеющие разъемную конструкцию, которые могут уменьшить нагрузку на операторов, выполняющих замену частей пресс-формы, и которые могут обеспечить подавление влияния теплового расширения частей пресс-формы во время нагрева для формования на подлежащий формованию композитный элемент, армированного волокнами.

Средства решения проблем

[0010] Первый аспект настоящего изобретения содержит две части пресс-формы, которые сближаются друг к другом и удаляются друг от друга и в состоянии смыкания пресс-формы зажимают ламинированные листы препрега, образованного из тканого материала из волокон, пропитанных смолой (термоотверждающейся или термопластичной смолой), и систему нагрева для нагрева смолы в препреге двумя частями пресс-формы, при этом каждая из двух частей пресс-формы содержит базовую форму и формирующую форму, которая присоединена к базовой форме с возможностью отсоединения и вводится в контакт с препрегом, при этом формирующие формы частей пресс-формы изготовлены из металла с коэффициентом теплового расширения ниже, чем у базовых форм.

Предпочтительные эффекты от изобретения

[0011] В устройстве для формования композитного элемента, армированного волокнами, согласно первому аспекту настоящего изобретения каждая из двух частей пресс-формы имеет разъемную конструкцию, что может уменьшить нагрузку на операторов, выполняющих замену частей пресс-формы.

Кроме того, формирующие формы частей пресс-формы изготовлены из металла с коэффициентом теплового расширения ниже, чем у базовых форм. Это обеспечивает очень предпочтительный эффект, заключающийся в том, что влияние теплового расширения частей пресс-формы на подлежащий формованию композитный элемент, армированного волокнами, может быть подавлено во время нагрева для формования.

Краткое описание чертежей

[0012]

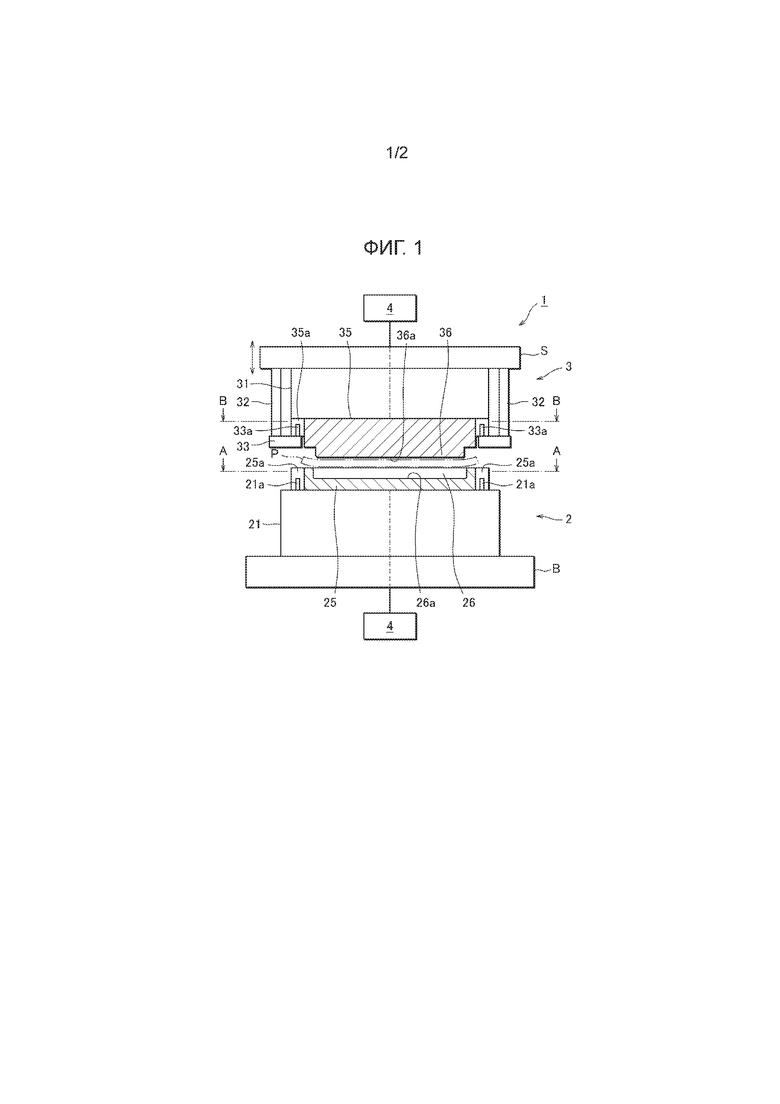

Фиг.1 представляет собой разъясняющий вид в разрезе, показывающий устройство для формования композитного элемента, армированного волокнами, согласно варианту осуществления настоящего изобретения при открытом состоянии пресс-формы.

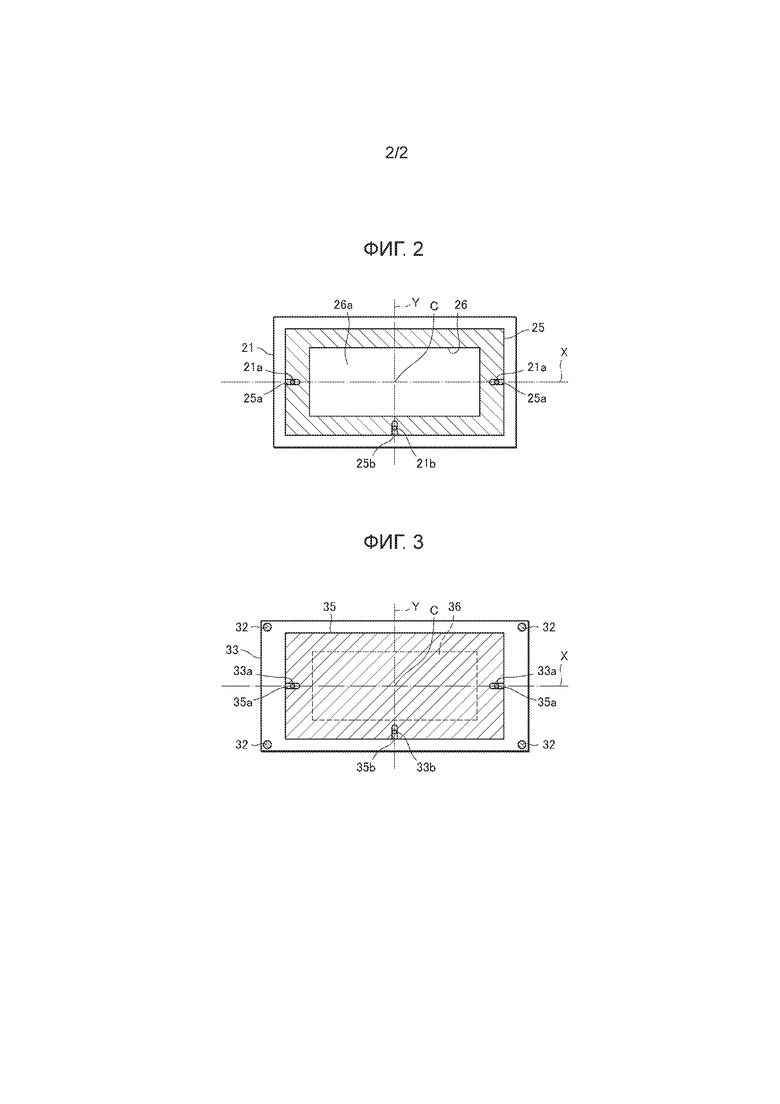

Фиг.2 представляет собой поясняющий вид в разрезе по линии А-А на фиг.1 для показа установочного механизма в устройстве для формования композитного элемента, армированного волокнами, по фиг.1.

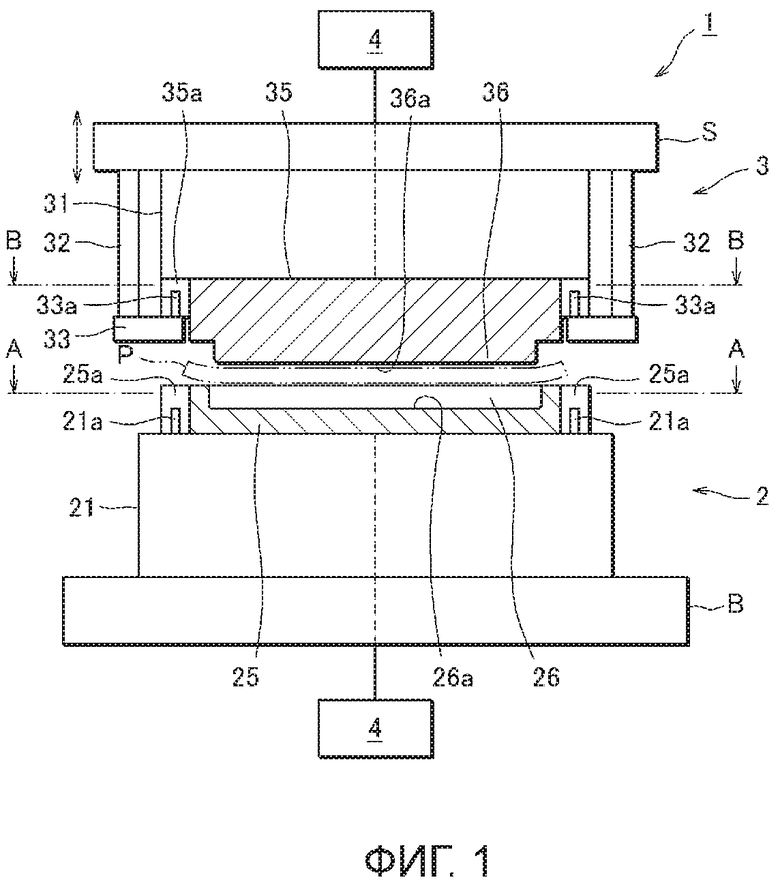

Фиг.3 представляет собой поясняющий вид в разрезе по линии В-В на фиг.1 для показа установочного механизма в устройстве для формования композитного элемента, армированного волокнами, по фиг.1.

Вариант осуществления изобретения

[0013] Вариант осуществления устройства для формования композитного элемента, армированного волокнами, согласно настоящему изобретению будет описан ниже со ссылкой на прилагаемые чертежи.

Фиг.1-3 показывают вариант осуществления устройства для формования композитного элемента, армированного волокнами, согласно настоящему изобретению.

[0014] Как показано на фиг.1, устройство 1 для формования представляет собой устройство для формования композитного элемента, армированного волокнами, (например, элемента из термопластичного углепластика) из ламинированных листов препрега, образованного из тканого материала из волокон, пропитанных термоотверждающейся или термопластичной смолой, и содержит две части 2, 3 пресс-формы. В данном случае листы препрега, образованного из тканого материала из волокон, пропитанных термоотверждающейся или термопластичной смолой, ламинированы так, что листы с различающейся ориентацией волокон образуют чередующиеся слои. Из этих ламинированных листов препрега формуют композитный элемент, армированный волокнами и имеющий пластинчатую форму.

[0015] Из двух частей 2, 3 пресс-формы нижняя часть 2 пресс-формы содержит базовую форму 21, закрепленную на подушке В, и формирующую форму 25, присоединенную к базовой форме 21 с возможностью отсоединения. Формирующая форма 25 имеет полость 26.

[0016] В нижней части 2 пресс-формы формирующая форма 25 изготовлена из металла с более низким коэффициентом теплового расширения, чем у базовой формы 21. Базовая форма 21 изготовлена, например, из инструментальной стали, в то время как формирующая форма 25 изготовлена из сплава с низким коэффициентом теплового расширения, такого как инвар.

[0017] Из двух частей 2, 3 пресс-формы верхняя часть 3 пресс-формы содержит базовую форму 31, закрепленную на ползуне S, который перемещается вверх и вниз, подвесную базовую форму 33 прикрепленную к ползуну S посредством столбчатых опор 32, и формирующую форму 35, присоединенную к подвесной базовой форме 33 с возможностью отсоединения для ее удерживания между базовой формой 31 и подвесной базовой формой 33. Формирующая форма 35 имеет сердечник 36, который в состоянии смыкания пресс-формы взаимодействует с полостью 26 в формирующей форме 25 нижней части 2 пресс-формы так, что ламинированные листы препрега, называемого многослойным препрегом Р (материалом, подлежащим формованию для образования композитного элемента, армированного волокнами), зажимаются между сердечником 36 и полостью 26 в формирующей форме 25.

[0018] В верхней части 3 пресс-формы формирующая форма 35 также изготовлена из металла с более низким коэффициентом теплового расширения, чем у подвесной базовой формы 33. Подвесная базовая форма 33 изготовлена, например, из инструментальной стали, в то время как формирующая форма 35 изготовлена из сплава с низким коэффициентом теплового расширения, такого как инвар.

[0019] Устройство 1 для формования имеет источники 4, 4 тепла (систему нагрева) для подвода тепла к формирующим формам 25, 35 нижней и верхней частей 2, 3 пресс-формы, каждый из которых расположен со стороны, противоположной по отношению к спроектированной поверхности 26а, 36а. В данном устройстве 1 для формования при нагреве термоотверждающейся или термопластичной смолы в многослойном препреге Р между нижней частью 2 пресс-формы и верхней частью 3 пресс-формы посредством источников 4, 4 тепла и приложении давления многослойный препрег Р формуется в композитный элемент, армированного волокнами.

[0020] В представленном варианте осуществления для базовой формы 21 и формирующей формы 25 нижней части 2 пресс-формы предусмотрен установочный механизм для размещения базовой формы 21 и формирующей формы 25 в заданном положении друг относительно друга. Установочный механизм выполнен с возможностью компенсации разности величин теплового расширения, которое испытывают базовая форма 21 и формирующая форма 25 при нагреве посредством источников 4, 4 тепла.

[0021] Как показано также на фиг.2, установочный механизм содержит два штифта 21а, 21а для ограничения перемещения во втором направлении и штифт 21b для ограничения перемещения в первом направлении, предусмотренные для базовой формы 21 нижней части 2 пресс-формы.

[0022] Два штифта 21а, 21а для ограничения перемещения во втором направлении расположены на первой осевой линии Х, которая представляет собой одну из двух осевых линий Х, Y, пересекающихся под прямым углом в центре С базовой формы 21, и с противоположных сторон от центра С и, следовательно, рядом с левой и правой боковыми поверхностями показанной базовой формы 21. Штифт 21b для ограничения перемещения в первом направлении расположен на второй осевой линии Y, которая представляет собой другую из двух осевых линий Х, Y, и в представленном варианте осуществления рядом с передней поверхностью базовой формы 21 (вблизи нижнего края на фиг.2).

[0023] Установочный механизм дополнительно содержит две канавки 25а, 25а для ограничения перемещения во втором направлении и канавку 25b для ограничения перемещения в первом направлении, образованные в формирующей форме 25 нижней части 2 пресс-формы.

[0024] Две канавки 25а, 25а для ограничения перемещения во втором направлении расположены на первой осевой линии Х, которая представляет собой одну из двух осевых линий Х, Y, пересекающихся под прямым углом в центре С формирующей формы 25, и проходят вдоль первой осевой линии Х с противоположных сторон от центра С. Данные две канавки 25а, 25а для ограничения перемещения во втором направлении выполнены с возможностью контактного взаимодействия с двумя штифтами 21а, 21а базовой формы 21, предназначенными для ограничения перемещения во втором направлении, в результате чего ограничивается перемещение формирующей формы 25 относительно базовой формы 21 в направлении второй осевой линии Y при одновременной компенсации разности величин теплового расширения в направлении первой осевой линии Х, которое испытывают базовая форма 21 и формирующая форма 25 при их нагреве посредством источников 4, 4 тепла.

[0025] Канавка 25b для ограничения перемещения в первом направлении расположена на второй осевой линии Y, которая представляет собой другую из двух осевых линий Х, Y, и проходит вдоль второй осевой линии Y. Данная канавка 25b для ограничения перемещения в первом направлении выполнена с возможностью контактного взаимодействия со штифтом 21b базовой формы 21, предназначенным для ограничения перемещения в первом направлении, в результате чего ограничивается перемещение формирующей формы 25 относительно базовой формы 21 в направлении первой осевой линии Х при одновременной компенсации разности величин теплового расширения в направлении второй осевой линии Y, которое испытывают базовая форма 21 и формирующая форма 25 при их нагреве посредством источников 4, 4 тепла.

Между тем, фиг.2 показывает базовую форму 21 и формирующую форму 25, которые находятся в заданном положении друг относительно друга. В этом состоянии центр С и две осевые линии Х, Y базовой формы 21 совпадают с центром С и двумя осевыми линиями Х, Y формирующей формы 25.

[0026] Подытоживая, можно отметить, что установочный механизм выполнен так, что при контактном взаимодействии двух канавок 25а, 25а формирующей формы 25, предназначенных для ограничения перемещения во втором направлении, с двумя штифтами 21а, 21а базовой формы 21, предназначенными для ограничения перемещения во втором направлении, и контактном взаимодействии канавки 25b формирующей формы 25, предназначенной для ограничения перемещения в первом направлении, со штифтом 21b базовой формы 21, предназначенным для ограничения перемещения в первом направлении, базовая форма 21 и формирующая форма 25 размещаются в заданном положении друг относительно друга при совпадении их центров С, С.

[0027] Установочный механизм обеспечивает удерживание двух форм 21, 25 в заданном положении за счет компенсации разности величин теплового расширения в направлении первой осевой линии Х и в направлении второй осевой линии Y, которое испытывают базовая форма 21 и формирующая форма 25 при их нагреве посредством источников 4, 4 тепла.

[0028] Устройство 1 для формования также содержит установочный механизм для подвесной базовой формы 33 и формирующей формы 35 верхней части 3 пресс-формы, который предназначен для размещения двух форм 33, 35 в заданном положении друг относительно друга. Данный установочный механизм также выполнен с возможностью компенсации разности величин теплового расширения, которое испытывают две формы 33, 35 при их нагреве посредством источников 4, 4 тепла.

[0029] Как показано также на фиг.3, установочный механизм содержит два штифта 33а, 33а для ограничения перемещения во втором направлении и штифт 33b для ограничения перемещения в первом направлении, предусмотренные для подвесной базовой формы 33 верхней части 3 пресс-формы.

[0030] Два штифта 33а, 33а для ограничения перемещения во втором направлении расположены на первой осевой линии Х, которая представляет собой одну из двух осевых линий Х, Y, пересекающихся под прямым углом в центре С подвесной базовой формы 33, и с противоположных сторон от центра С и, следовательно, рядом с левой и правой боковыми поверхностями показанной подвесной базовой формы 33. Штифт 33b для ограничения перемещения в первом направлении расположен на второй осевой линии Y, которая представляет собой другую из двух осевых линий Х, Y, и в представленном варианте осуществления рядом с передней поверхностью подвесной базовой формы 33 (вблизи нижнего края на фиг.3).

[0031] Установочный механизм дополнительно содержит две канавки 35а, 35а для ограничения перемещения во втором направлении и канавку 35b для ограничения перемещения в первом направлении, образованные в формирующей форме 35 верхней части 3 пресс-формы.

[0032] Две канавки 35а, 35а для ограничения перемещения во втором направлении расположены на первой осевой линии Х, которая представляет собой одну из двух осевых линий Х, Y, пересекающихся под прямым углом в центре С формирующей формы 35, и проходят вдоль первой осевой линии Х с противоположных сторон от центра С. Данные две канавки 35а, 35а для ограничения перемещения во втором направлении выполнены с возможностью контактного взаимодействия с двумя штифтами 33а, 33а подвесной базовой формы 33, предназначенными для ограничения перемещения во втором направлении, в результате чего ограничивается перемещение формирующей формы 35 относительно подвесной базовой формы 33 в направлении второй осевой линии Y при одновременной компенсации разности величин теплового расширения в направлении первой осевой линии Х, которое испытывают подвесная базовая форма 33 и формирующая форма 35 при их нагреве посредством источников 4, 4 тепла.

[0033] Канавка 35b для ограничения перемещения в первом направлении расположена на второй осевой линии Y, которая представляет собой другую из двух осевых линий Х, Y, и проходит вдоль второй осевой линии Y. Данная канавка 35b для ограничения перемещения в первом направлении выполнена с возможностью контактного взаимодействия со штифтом 33b подвесной базовой формы 33, предназначенным для ограничения перемещения в первом направлении, в результате чего ограничивается перемещение формирующей формы 35 относительно подвесной базовой формы 33 в направлении первой осевой линии Х при одновременной компенсации разности величин теплового расширения в направлении второй осевой линии Y, которое испытывают подвесная базовая форма 33 и формирующая форма 35 при их нагреве посредством источников 4, 4 тепла.

Между тем, фиг.3 также показывает подвесную форму 33 и формирующую форму 35, которые находятся в заданном положении друг относительно друга. В этом состоянии центр С и две осевые линии Х, Y подвесной базовой формы 33 совпадают с центром С и двумя осевыми линиями Х, Y формирующей формы 35.

[0034] Подытоживая, можно отметить, что данный установочный механизм также выполнен так, что при контактном взаимодействии двух канавок 35а, 35а формирующей формы 35, предназначенных для ограничения перемещения во втором направлении, с двумя штифтами 33а, 33а подвесной базовой формы 33, предназначенными для ограничения перемещения во втором направлении, и контактном взаимодействии канавки 35b формирующей формы 35, предназначенной для ограничения перемещения в первом направлении, со штифтом 33b подвесной базовой формы 33, предназначенным для ограничения перемещения в первом направлении, подвесная базовая форма 33 и формирующая форма 35 размещаются в заданном положении друг относительно друга при совпадении их центров С, С.

[0035] Данный установочный механизм также обеспечивает удерживание двух форм 33, 35 в заданном положении за счет компенсации разности величин теплового расширения в направлении первой осевой линии Х и в направлении второй осевой линии Y, которое испытывают подвесная базовая форма 33 и формирующая форма 35 при их нагреве посредством источников 4, 4 тепла.

[0036] Далее будет описана процедура формования композитного элемента, армированного волокнами, посредством устройства 1 для формования. Сначала формирующую форму 25 прикрепляют к базовой форме 21 нижней части 2 пресс-формы.

В данном случае посредством контактного взаимодействия двух канавок 25а, 25а формирующей формы 25, предназначенных для ограничения перемещения во втором направлении, с двумя штифтами 21а, 21а базовой формы 21, предназначенными для ограничения перемещения во втором направлении, и контактного взаимодействия канавки 25b формирующей формы 25, предназначенной для ограничения перемещения в первом направлении, со штифтом 21b базовой формы 21, предназначенным для ограничения перемещения в первом направлении, базовая форма 21 и формирующая форма 25 размещаются в заданном положении друг относительно друга при совпадении их центров С, С. Канавки и штифты тем самым образуют установочный механизм.

[0037] Далее, формирующую форму 35 прикрепляют к подвесной базовой форме 33 верхней части 3 пресс-формы.

Также и в данном случае посредством контактного взаимодействия двух канавок 35а, 35а формирующей формы 35, предназначенных для ограничения перемещения во втором направлении, с двумя штифтами 33а, 33а подвесной базовой формы 33, предназначенными для ограничения перемещения во втором направлении, и контактного взаимодействия канавки 35b формирующей формы 35, предназначенной для ограничения перемещения в первом направлении, со штифтом 33b подвесной базовой формы 33, предназначенным для ограничения перемещения в первом направлении, подвесная базовая форма 33 и формирующая форма 35 размещаются в заданном положении друг относительно друга при совпадении их центров С, С. Канавки и штифты тем самым образуют установочный механизм.

[0038] Как описано выше, в устройстве 1 для формования каждая из частей 2, 3 пресс-формы имеет разъемную конструкцию, и, когда требуется замена частей пресс-формы, замена может быть выполнена посредством замены только формирующих форм 25, 35. Это уменьшает нагрузку на операторов, выполняющих замену.

[0039] После подготовки частей 2, 3 пресс-формы при открытом состоянии пресс-формы многослойный препрег Р или ламинированные листы препрега размещают в полости 26 в формирующей форме 25 нижней части 2 пресс-формы.

[0040] После этого верхнюю часть 3 пресс-формы перемещают вниз посредством ползуна S, тем самым переводя две части пресс-формы в состояние смыкания пресс-формы. Следовательно, многослойный препрег Р зажимается между сердечником 36 формирующей формы 35 верхней части 3 пресс-формы и полостью 26 в формирующей форме 25 нижней части 2 пресс-формы. В этом состоянии тепло подводится к многослойному препрегу Р посредством источников 4, 4 тепла через формирующие формы 25, 35, и давление подается к многослойному препрегу Р с расплавленной термоотверждающейся или термопластичной смолой посредством верхней части 3 пресс-формы и нижней части 2 пресс-формы.

[0041] Во время данного процесса установочный механизм, предусмотренный для базовой формы 21 и формирующей формы 25 нижней части 2 пресс-формы, компенсирует разность величин теплового расширения в направлении первой осевой линии Х и в направлении второй осевой линии Y, которое испытывают базовая форма 21 и формирующая форма 25 при их нагреве посредством источников 4, 4 тепла, и тем самым обеспечивает удерживание двух форм 21, 25 в заданном положении.

[0042] Аналогичным образом, установочный механизм, предусмотренный для подвесной базовой формы 33 и формирующей формы 35 верхней части 3 пресс-формы, компенсирует разность величин теплового расширения в направлении первой осевой линии Х и в направлении второй осевой линии Y, которое испытывают подвесная базовая форма 33 и формирующая форма 35 при их нагреве посредством источников 4, 4 тепла, и тем самым обеспечивает удерживание двух форм 33, 35 в заданном положении.

[0043] Когда смола представляет собой термоотверждающуюся смолу, термоотверждающаяся смола затвердевает за счет того, что источники 4, 4 тепла продолжают выполнять операцию нагрева, и затем подача электроэнергии к источникам 4, 4 тепла прекращается. Следовательно, получают изделие (композитный элемент, армированного волокнами), отформованное из многослойного препрега Р.

Когда смола представляет собой термопластичную смолу, после приложения давления подачу электроэнергии к источникам 4 тепла прекращают для охлаждения и, следовательно, отверждения термопластичной смолы посредством верхней части 3 пресс-формы и нижней части 2 пресс-формы. Следовательно, получают изделие (композитный элемент, армированного волокнами), отформованное из многослойного препрега Р.

[0044] В данном устройстве 1 для формования формирующие формы 25, 35 частей 2, 3 пресс-формы изготовлены из металла с более низким коэффициентом теплового расширения, чем у базовой формы 21 и подвесной базовой формы 33. Во время нагрева для формования это может обеспечить подавление влияния теплового расширения формирующих форм 25, 35 частей 2, 3 пресс-формы на изделие, подлежащее формованию из многослойного препрега Р.

[0045] В описанном варианте осуществления установочный механизм для нижней части пресс-формы содержит два штифта 21а, 21а для ограничения перемещения во втором направлении и штифт 21b для ограничения перемещения в первом направлении, предусмотренные для базовой формы 21 нижней части 2 пресс-формы, и две канавки 25а, 25а для ограничения перемещения во втором направлении и канавку 25b для ограничения перемещения в первом направлении, образованные в формирующей форме 25 нижней части 5 пресс-формы. Однако установочный механизм не ограничен этим; он может быть изменен так, что он будет содержать два штифта для ограничения перемещения во втором направлении и штифт для ограничения перемещения в первом направлении, предусмотренные для формирующей формы 25 нижней части 2 пресс-формы, и две канавки для ограничения перемещения во втором направлении и канавку для ограничения перемещения в первом направлении, образованные в базовой форме 21 нижней части 2 пресс-формы.

[0046] Аналогичным образом, установочный механизм для верхней части пресс-формы может быть изменен так, что он будет содержать два штифта для ограничения перемещения во втором направлении и штифт для ограничения перемещения в первом направлении, предусмотренные для формирующей формы 35 верхней части 3 пресс-формы, и две канавки для ограничения перемещения во втором направлении и канавку для ограничения перемещения в первом направлении, образованные в подвесной базовой форме 33 верхней части 3 пресс-формы.

[0047] Кроме того, вариант осуществления был описан на основе примера, в котором тканый материал из углеродных волокон, образующий препрег, представляет собой тканый материал из углеродных волокон или ткань, сотканную из углеродных волокон. Однако настоящее изобретение не ограничено этим.

[0048] Устройство для формования композитного элемента, армированного волокнами, согласно настоящему раскрытию изобретения не ограничено описанным вариантом осуществления.

[0049] Первый аспект настоящего изобретения содержит две части пресс-формы, которые приближаются друг к другу и удаляются друг от друга и в состоянии смыкания пресс-формы зажимают ламинированные листы препрега, образованного из тканого материала из волокон, пропитанного смолой (термоотверждающейся или термопластичной смолой), и систему нагрева для нагрева смолы в препреге посредством двух частей пресс-формы, при этом каждая из данных двух частей пресс-формы содержит базовую форму и формирующую форму, которая присоединена к базовой форме с возможностью отсоединения и вводится в контакт с препрегом, при этом формирующие формы частей пресс-формы изготовлены из металла с более низким коэффициентом теплового расширения, чем у базовых форм.

[0050] В устройстве для формования композитного элемента, армированного волокнами, согласно первому аспекту настоящего изобретения каждая из двух частей пресс-формы имеет разъемную конструкцию, и, таким образом, когда требуется замена частей пресс-формы, замена может быть выполнена посредством замены только формирующих форм. Это уменьшает нагрузку на операторов, выполняющих замену.

[0051] Кроме того, в устройстве для формования композитного элемента, армированного волокнами, согласно первому аспекту настоящего изобретения формирующие формы частей пресс-формы изготовлены из металла с более низким коэффициентом теплового расширения, чем у базовых форм. Во время нагрева для формования это может обеспечить подавление влияния теплового расширения формирующих форм частей пресс-формы на подлежащий формованию композитный элемент, армированного волокнами.

[0052] Согласно второму аспекту настоящего изобретения для базовой формы и формирующей формы каждой из двух частей пресс-формы предусмотрен установочный механизм для размещения базовой формы и формирующей формы в заданном положении друг относительно друга, при этом установочный механизм выполнен с возможностью компенсации разности величин теплового расширения, которое испытывают базовая форма и формирующая форма при их нагреве посредством системы нагрева.

Следовательно, установочный механизм может удерживать базовую форму и формирующую форму в заданном положении друг относительно друга.

[0053] Согласно третьему аспекту настоящего раскрытия изобретения установочный механизм содержит два штифта для ограничения перемещения во втором направлении, предусмотренные на первой из двух осевых линий, пересекающихся под прямым углом в центре одной из двух форм: базовой формы и формирующей формы, при этом данные два штифта для ограничения перемещения во втором направлении расположены с противоположных сторон от центра; штифт для ограничения перемещения в первом направлении, предусмотренный на второй из двух осевых линий; две канавки для ограничения перемещения во втором направлении, предусмотренные на и проходящие вдоль первой из двух осевых линий, пересекающихся под прямым углом в центре другой из данных двух форм, при этом данные две канавки для ограничения перемещения во втором направлении расположены с противоположных сторон от центра и выполнены с возможностью контактного взаимодействия с данными двумя штифтами для ограничения перемещения во втором направлении, и канавку для ограничения перемещения в первом направлении, предусмотренную на и проходящую вдоль второй из двух осевых линий и выполненную с возможностью контактного взаимодействия со штифтом для ограничения перемещения в первом направлении.

[0054] В устройстве для формования композитного элемента, армированного волокнами, согласно третьему аспекту настоящего изобретения базовая форма и формирующая форма размещаются в заданном положении друг относительно друга при совпадении их центров.

[0055] В устройстве для формования композитного элемента, армированного волокнами, согласно каждому аспекту настоящего изобретения базовая форма каждой части пресс-формы изготовлена, например, из инструментальной стали, в то время как формирующая форма изготовлена из сплава с низким коэффициентом теплового расширения, такого как инвар (зарегистрированный товарный знак).

[0056] В устройстве для формования композитного элемента, армированного волокнами, согласно каждому аспекту настоящего изобретения тканый материал из волокон, образующий препрег, может представлять собой тканый материал из углеродных волокон или ткань, сотканную из углеродных волокон. Однако настоящее изобретение не ограничено этим.

[0057] В данном случае смолы, пригодные в качестве связующего, которым пропитывают тканый материал из волокон, включают термоотверждающиеся смолы, такие как эпоксидная смола, фенольная смола и полиимидная смола, и термопластичные смолы, такие как РЕЕК (полиэфирэфиркетоновая смола), PEI (полиэфиримидная смола) и PIXA (термопластичная полиимидная смола).

Разъяснение ссылочных позиций

[0058]

1 Устройство для формования композитного элемента, армированного волокнами

2 Нижняя часть пресс-формы (две части пресс-формы)

3 Верхняя часть пресс-формы (две части пресс-формы)

4 Источник тепла (система нагрева)

21 Базовая форма

21а, 33а Штифт для ограничения перемещения во втором направлении (установочный механизм)

21b, 33b Штифт для ограничения перемещения в первом направлении (установочный механизм)

25, 35 Формирующая форма

25а, 35а Канавка для ограничения перемещения во втором направлении (установочный механизм)

25b, 35b Канавка для ограничения перемещения в первом направлении (установочный механизм)

33 Подвесная базовая форма (базовая форма)

С Центр формы

Р Многослойный препрег (материал, подлежащий формованию в композитный элемент, армированный волокнами)

Х Осевая линия

Y Осевая линия

Изобретение относится к устройству для формования композитного элемента, армированного волокнами. Устройство содержит две части 2, 3 пресс-формы, которые сближаются друг с другом и удаляются друг от друга и в состоянии смыкания пресс-формы размещают между собой препрег, полученный в результате пропитки смолой слоев тканого материала. Устройство содержит также источники 4 тепла для нагрева смолы в препреге посредством двух частей 2, 3 пресс-формы. Каждая из двух частей 2, 3 пресс-формы содержит базовую форму 21, 33 и формирующую форму 25, 35, которая присоединена к базовой форме 21, 33 с возможностью отсоединения и вводится в контакт с препрегом. Формирующие формы 25, 35 частей 2, 3 пресс-формы изготовлены из металла с коэффициентом теплового расширения ниже, чем у базовых форм 21, 33. Технический результат, достигаемый изобретением, заключается в применении разъемной конструкции в частях пресс-формы для уменьшения нагрузки на операторов, выполняющих замену частей пресс-формы, а во время нагрева для формования обеспечивают подавление влияния теплового расширения частей пресс-формы на подлежащий формованию композитный элемент, армированный волокнами. 1 з.п. ф-лы, 3 ил.

1. Устройство для формования композитного элемента, армированного волокнами, содержащее

две части пресс-формы, которые выполнены с возможностью сближения друг c другом и удаления друг от друга и в состоянии смыкания пресс-формы зажимают ламинированные листы препрега, образованного из тканого материала из волокон, пропитанных смолой, и

систему нагрева для нагрева смолы в препреге с помощью двух частей пресс-формы, при этом

каждая из двух частей пресс-формы содержит базовую форму и формирующую форму, которая присоединена к базовой форме с возможностью отсоединения и вводится в контакт с препрегом, причем

формирующие формы частей пресс-формы изготовлены из металла с коэффициентом теплового расширения, который ниже, чем у базовых форм, причем

для базовой формы и формирующей формы каждой из двух частей пресс-формы обеспечен установочный механизм для размещения базовой формы и формирующей формы в заданном положении относительно друг друга, при этом установочный механизм выполнен с возможностью поддержания базовой формы и формирующей формы в заданном положении относительно друг друга.

2. Устройство по п. 1, в котором установочный механизм содержит

два штифта для ограничения перемещения во втором направлении, предусмотренные на первой из двух осевых линий, пересекающихся под прямым углом в центре одной из двух форм: базовой формы и формирующей формы, при этом два штифта для ограничения перемещения во втором направлении расположены с противоположных сторон от центра;

штифт для ограничения перемещения в первом направлении, предусмотренный на второй из двух осевых линий;

две канавки для ограничения перемещения во втором направлении, предусмотренные на и проходящие вдоль первой из двух осевых линий, пересекающихся под прямым углом в центре другой из данных двух форм, при этом две канавки для ограничения перемещения во втором направлении расположены с противоположных сторон от центра и выполнены с возможностью взаимодействия с данными двумя штифтами для ограничения перемещения во втором направлении, и

канавку для ограничения перемещения в первом направлении, предусмотренную на и проходящую вдоль второй из двух осевых линий и выполненную с возможностью взаимодействия со штифтом для ограничения перемещения в первом направлении.

| JP 2015000572 A, 05.01.2015 | |||

| JP 2006130675 A, 25.05.2006 | |||

| WO 2011141660 A1, 17.11.2011 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО ЭЛЕМЕНТА | 2009 |

|

RU2524233C2 |

| ПРИСПОСОБЛЕНИЕ, СИСТЕМА И СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ КОМПОНЕНТОВ | 2006 |

|

RU2423237C2 |

Авторы

Даты

2019-06-05—Публикация

2015-10-09—Подача