ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

По настоящей заявке испрашивается приоритет на основе предварительной заявки США № 62/114,656, поданной 11 февраля 2015 года.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к устройству и способу автоматической калибровки устройства автоматического регулирования уклона для рабочей машины, такой как дорожно-фрезерная машина или асфальтобетоноукладчик. В частности, настоящее изобретение включает устройство и способ для автоматического определения минимального тока, необходимого для обеспечения изменения поперечного и продольного углового положения рабочей машины.

ПРЕДПОСЫЛКИ К СОЗДАНИЮ ИЗОБРЕТЕНИЯ И ОПИСАНИЕ ПРОТОТИПА

Работы по строительству дорог, как правило, ведутся с использованием рабочих машин, на которых установлено навесное рабочее орудие и которые перемещаются вдоль по дорожному полотну. В процессе работы дорожно-фрезерных машин и асфальтобетоноукладчиков исключительно важно обеспечить контроль за поперечным уклоном и (или) продольным уклоном навесных рабочих орудий по отношению к поверхности дорожного полотна. Таким образом, известные дорожно-строительные машины включают устройства регулирования продольного и поперечного уклона, которые могут быть использованы для обеспечения расположения и сохранения расположения рабочих навесных орудий на требуемом уровне как вдоль, так и поперек дороги, на которой ведется укладка дорожного полотна.

Зачастую ремонт дороги выполняется путем усиления слоев дорожной одежды существующего дорожного покрытия (либо с использованием бетонной или битумной смеси) за счет укладки нового слоя (часто называемого «выравнивающим слоем покрытия») бетона, битума или иных материалов для создания дорожных покрытий. Тем не менее, без предварительной обработки поверхности указанный способ дорожного ремонта в целом приводит к нанесению недостаточного количества материала для дорожного покрытия на участки, разбитые проходящим транспортом, с выбоинами или иным образом поврежденные участки, так как дополнительный верхний слой дорожной одежды будет нанесен с той же самой скоростью на единицу ширины дороги на поврежденных участках (которые характеризуются большей глубиной по ширине) как и на неповрежденных участках. Из-за пониженной плотности нанесенного верхнего слоя покрытия на ранее поврежденные участки новое дорожное покрытие будет вновь разбито или иным образом повреждено вследствие износа в течение короткого периода времени. Тем не менее, за счет фрезерования поверхности поврежденного дорожного покрытия и формирования ровной поверхности поврежденные участки будут удалены таким образом, чтобы обеспечивалась равномерная толщина вновь уложенного дополнительно слоя дорожного покрытия по всей ширине дорожного полотна. Кроме того, способ обновления дорожного покрытия, включающий фрезерование слоя старого дорожного покрытия на определенную толщину и его замену новым дорожным покрытием эквивалентной толщины, позволяет достичь высотных отметок дороги и довести ее до начального уровня, в то время как укладка выравнивающего слоя асфальтобетонного покрытия поверх поврежденного дорожного покрытия зачастую приводит к увеличению высоты поверхности дороги или к превышению первоначальных высотных отметок дорожного полотна. Это может привести к необходимости увеличения высоты придорожной полосы, дорожного ограждения и крышек люков, а также к корректировке габаритов эстакад по высоте, что исключается при использовании надлежащего способа фрезерования. Применение фрезерования до обновления дорожного покрытия также позволяет достичь надлежащего продольного и поперечного уклона дороги и тем самым избежать проблем дорожного дренажа и безопасности. Кроме того, фрезерование, как правило, позволяет создать грубую поверхность, обеспечивающую укладку и прочное связывание с новым слоем асфальта или иного дорожного покрытия. Наконец, фрезерование позволяет получить сырьевой материал, который может быть переработан и утилизирован при производстве новых материалов для дорожного покрытия.

Дорожно-фрезерная машина, как правило, представляет собой транспортное средство на колесном или гусеничном ходу, снабженное вращающимся рабочим барабаном, включающим несколько режущих зубьев. Барабан установлен в корпусе на раме машины с возможностью опускания до контакта с поверхностью дороги и вращения вокруг горизонтальной оси для врезания в поверхность на требуемую глубину по мере перемещения машины по дороге. В целом, дорожно-фрезерная машина также включает конвейерную систему, предназначенную для транспортировки выфрезерованного материала, который был срезан с поверхности дорожного полотна вращающимся барабаном, к участку перед машиной, позади машины или сбоку машины для выгрузки в грузовой автомобиль и транспортировки с места фрезерования. Как правило, над конвейером и внутри корпуса барабана установлены один или более распылителей, предназначенных для распыления воды с целью устранения пыли и охлаждения оборудования, нагревающегося при выделении тепла в процессе фрезерования. Кроме того, машина может быть снабжена вакуумным устройством, обеспечивающим удаление пыли, образующейся в процессе фрезерования. Машина снабжена узлом гусеничного или колесного привода для обеспечения перемещения машины и выдерживания требуемого направления фрезерования. Как правило, дизельный двигатель вырабатывает мощность, необходимую для перемещения машины и работы ее систем.

Как правило, узлы гусеничного или колесного привода дорожно-фрезерной машины устанавливают в нижней части вертикальных опор, при этом рама, на которой смонтирован фрезерный барабанн, является регулируемой по высоте на опорах для изменения величины подачи (глубины врезания) фрезерного барабана по отношению к поверхности, на которую опирается узел гусеничного или колесного привода. Машина снабжена линейными исполнительными механизмами для обеспечения перемещения рамы по отношению к опорам, а также датчиками для сканирования поверхности дорожного полотна с целью получения точной информации о расположении фрезерного барабана или рамы по отношению к фрезеруемой поверхности. Известные дорожно-фрезерные машины включают систему регулирования продольного и поперечного уклона, которые предназначены для обеспечения того, чтобы фрезерный барабан располагался на требуемом уровне как вдоль, так и поперек фрезеруемого дорожного полотна при работе дорожно-фрезерной машины. Ровная фрезерованная поверхность является исключительно важной для формирования гладкой и ровной поверхности уложенного дорожного полотна.

После завершения фрезерных работ укладка асфальтобетонной смеси на дорогу в целом выполняется асфальтобетоноукладчиком, в который загружают асфальтобетонную смесь с нескольких грузовых автомобилей и (или) с асфальтоперегружателя. Асфальтобетоноукладчик является самоходным транспортным средством и перемещается с помощью колесной или гусеничной приводной системы. В стандартном асфальтобетоноукладчике бункер для асфальтобетонной смеси расположен в передней части машины для загрузки в него асфальтобетонной смеси с грузового автомобиля или с асфальтоперегружателя, и бункерный конвейер, как правило состоящий из одного или более пластинчатых конвейеров, расположенных под бункером для асфальтобетонной смеси, перемещает асфальтобетонную смесь из бункера к поперечному распределительному шнеку, установленному у задней части машины. Асфальтобетонную смесь укладывают с помощью распределительного шнека на дорогу и поперек дороги или иной поверхности, на которой формируют дорожное покрытие. Выглаживающий брус, расположенный в задней части машины позади распределительного шнека уплотняет асфальтобетонную смесь и формирует слой асфальтового покрытия. Выглаживающий брус присоединен к асфальтобетоноукладчику с помощью пары буксировочных кронштейнов, и линейный исполнительный механизм, как правило, установлен перед каждым буксировочным кронштейном для регулировки высоты подъема выглаживающего бруса.

Как указывалось выше, предусматривается создание систем для корректировки и регулирования углового положения рамы (и, таким образом, высоты и уклона фрезерного барабана) на передних опорах, на которые опираются приводные узлы дорожно-фрезерной машины. Также предусматривается создание аналогичных систем для корректировки и регулирования углового положения выглаживающего бруса асфальтобетоноукладчика. Как правило, предусматриваются две замкнутые системы автоматического регулирования, одна для левой передней опоры дорожно-фрезерной машины или левого переднего буксировочного кронштейна асфальтобетоноукладчика и другая для правой передней опоры или правого переднего буксировочного кронштейна. Каждая система включает датчик для измерения глубины, предназначенный для измерения расстояния от поверхности дорожного полотна до опорной точки на раме рабочей машины, и оператор имеет возможность подавать сигналы на линейные исполнительные механизмы, расположенные в передней части машины для корректировки расстояния фрезерного барабана или выглаживающего бруса от поверхности дорожного полотна. Каждый из указанных линейных исполнительных механизмов приводится в действие электрическим клапаном, и при этом минимальный электроток, необходимый для приведения в действие клапанами линейных исполнительных механизмов с целью изменения углового положения рамы рабочей машины, варьируется в широком диапазоне. Необходимо откалибровать систему для установки минимального электротока для каждого линейного исполнительного механизма с целью обеспечения устойчивого и эффективного функционирования системы управления угловым положением. Однако, калибрование известных систем продольного и поперечного уклона с использованием известных способов до проведения работ фрезерования или укладки дорожного покрытия является трудоемким процессом. Кроме того, для калибрования систем управления угловым положением с использованием известных способов оператору необходимо пройти углубленный курс подготовки.

Предпочтительно, чтобы было создано автоматическое устройство, обеспечивающее оперативную калибровку систем регулирования продольного и поперечного уклона для рабочей машины операторами, прошедшими минимальный курс подготовки.

ПРЕИМУЩЕСТВА ПРЕДПОЧТИТЕЛЬНОГО ПРИМЕРА ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Одно из преимуществ предпочтительного примера осуществления настоящего изобретения заключается в том, что оно предусматривает устройство автоматической калибровки систем продольного и поперечного уклона для рабочей машины. Дополнительные цели и преимущества настоящего изобретения очевидны из прилагаемых рисунков и приведенного ниже описания настоящего изобретения.

ПРИМЕЧАНИЯ ПО ТОЛКОВАНИЮ ТЕРМИНОВ

Термины "содержащий", "имеющий", "включающий" и "заключающий в своем составе" следует истолковывать как неограничивающие термины (т.е., означающие "включая, в частности,"), если не указано иное. Термины "в основном", "в целом" и другие слова, указывающие на степень, являются относительными определениями, предназначенными для указания на допустимое отклонение от характеристики, определяемой таким образом. Использование таких терминов при описании физических или функциональных характеристик настоящего изобретения не предназначено для ограничения такой характеристики до абсолютного значения, которое определяет термин, а скорее обеспечения приближения значения такой физической или функциональной характеристики. Все способы, описание которых приведено в настоящей заявке, могут быть выполнены в любом приемлемом порядке, если не указано иное или четко не оговорено в контексте.

Использование всех примеров или пояснительного языка (например, "такой как" и "предпочтительно") в настоящем контексте предназначено исключительно для более полной иллюстрации настоящего изобретения и его предпочтительных примеров осуществления, а не для установления ограничения объема настоящего изобретения. Ничто в описании настоящего изобретения не должно истолковываться как указывающее на любой элемент в качестве основного для реализации настоящего изобретения, если конкретно не указано иное. В настоящем контексте дано конкретное определение ряда терминов. Указанным терминам дается их максимально широкое толкование, соответствующее определениям, приведенным ниже:

Термины "над", "верхний" и аналогичные термины при их использовании по отношению к рабочей машине или элементу рабочей машины означают относительное местоположение или направление от поверхности, на которой работает машина.

Термины "под", "нижний" и аналогичные термины при их использовании по отношению к рабочей машине или элементу рабочей машины означают относительное местоположение или направление к поверхности, на которой работает машина.

Термины "перед", "передний" и аналогичные термины при их использовании по отношению к рабочей машине или элементу рабочей машины означают относительное местоположение или направление относительно переднего конца рабочей машины при ее перемещении в процессе работы.

Термин "задняя часть" и аналогичные термины при их использовании по отношению к рабочей машине или элементу рабочей машины означают относительное местоположение или направление к заднему концу рабочей машины при ее перемещении в процессе работы.

Термин "рабочее направление движения" относится к направлению движения рабочей машины во время ее работы.

Термин "левый" в контексте данного документа означает сторону рабочей машины или в применении к элементу на одной стороне рабочей машины, означает положение или ориентацию в направлении влево со стороны наблюдателя, смотрящего в направлении рабочего движения.

Термин "правый" в контексте данного документа означает сторону рабочей машины или в применении к элементу на одной стороне рабочей машины, и означает положение или ориентацию в направлении вправо со стороны наблюдателя, смотрящего в направлении рабочего движения.

Термин "рама" означает конструкционную деталь рабочей машины, которая служит опорой для ее навесных рабочих орудий, и к которой прикреплен линейный исполнительный механизм, используемый для изменения высоты подъема и (или) уклона навесных рабочих орудий.

Термин "угловое положение" означает поперечное и (или) продольное положение рамы рабочей машины по отношению к эталонной плоскости или поверхности. Термин "угловое положение" позволяет описать относительную ориентацию рамы рабочей машины по отношению как к продольному, так и поперечному уклону дороги, на которой проводят работы с использованием рабочей машины.

Термин "линейный исполнительный механизм" относится к электрическому, гидравлическому, электрогидравлическому, пневматическому или механическому устройству, создающему силу, направленную по прямой линии. Одним из типичных примеров "линейного исполнительного механизма" является гидравлический исполнительный механизм двойного действия, включающий цилиндр, поршень, размещенный внутри цилиндра, и шток, присоединенный к поршню. За счет повышения давления внутри цилиндра на одной стороне поршня (превышающее давление на противоположной стороне поршня) шток выдвигается из цилиндра или втягивается в цилиндр.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩЕСТВА НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Настоящее изобретение включает способ и устройство автоматической калибровки системы регулирования продольного и поперечного уклона рабочей машины. Настоящее изобретение включает калибровочный контроллер, подающий электроток (электрический сигнал) на клапаны, управляющие работой линейных исполнительных механизмов, изменяющих угловое положение рамы рабочей машины. Такие линейные исполнительные механизмы могут быть размещены на передних опорах дорожно-фрезерной машины или у буксировочных точек для выглаживающего бруса асфальтобетоноукладчика. Контроллер выполняет этапы итеративного процесса с целью определения минимального изменения поперечного уклона с итеративными изменениями тока, подаваемого на клапан как для направления подъема линейного исполнительного механизма, так и для направления опускания линейного исполнительного механизма как на левой, таки и на правой сторонах рабочей машины.

Обычные рабочие машины, как правило, снабжены системой автоматического регулирования продольного и поперечного уклона, которая позволяет машине поддерживать заданный продольный и поперечный уклон по отношению к эталонному значению, при этом практически исключается вмешательство оператора. Настоящее изобретение включает устройство, обеспечивающее калибровку системы автоматического регулирования продольного и поперечного уклона для рабочей машины. В настоящем изобретении предусматривается использование калибровочного контроллера, предназначенного для обеспечения подачи электротока на клапан, приводящий в движение линейный исполнительный механизм, который может быть использован с целью изменения углового положения рамы рабочей машины. Настоящее изобретение использует обратную связь, по меньшей мере, от одного датчика, такого как датчик измерения высоты или датчик измерения уклона в итеративном процессе, который определяет минимальную величину тока, необходимого для обеспечения изменения углового положения рамы рабочей машины. После определения такого минимального значения устройство определяет оптимальные установки для системы автоматического регулирования продольного и поперечного уклона с целью повышения ее эффективности и обеспечения ее более устойчивого функционирования.

С целью обеспечения понимания настоящего изобретения предпочтительный пример осуществления настоящего изобретения проиллюстрирован на рисунках, и ниже приведено их подробное описание. Тем не менее, настоящее изобретение не ограничено конкретным описанным примером осуществления или использования в связи с конкретным устройством, проиллюстрированным в настоящей заявке. Возможны различные изменения изобретения и альтернативные примеры осуществления, которые должны быть очевидны специалистам в данной области техники, к которому относится настоящее изобретение, не выходящие за пределы объема описанного и заявленного изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Предпочтительный пример осуществления настоящего изобретения проиллюстрирован на прилагаемых чертежах, на которых одинаковые детали обозначены одними и теми же позициями, на которых:

Фиг. 1 – вид сбоку дорожно-фрезерной машины, к которой может быть применимо настоящее изобретение.

Фиг. 2 – вид сверху дорожно-фрезерной машины, проиллюстрированной на Фиг. 1.

Фиг. 3 – вид в перспективе рамы дорожно-фрезерной машины, проиллюстрированной на Фиг. 1 и Фиг. 2, на которых показаны некоторые из компонентов, используемых в соответствии с настоящим изобретением.

Фиг. 4 – вид в перспективе компонентов, используемых в соответствии с настоящим изобретением, иллюстрирующий их положение по отношению к раме дорожно-фрезерной машины на Фиг. 1-3, на которой они установлены.

Фиг. 5 – вид сбоку асфальтобетоноукладчика, к которому может быть применимо настоящее изобретение.

Фиг. 6 – увеличенный вид части асфальтобетоноукладчика на Фиг. 5, иллюстрирующий левосторонний линейный исполнительный механизм, установленный спереди левостороннего буксировочного кронштейна.

Фиг. 7 – вид сзади линейного исполнительного механизма, установленного спереди левостороннего буксировочного кронштейна асфальтобетоноукладчика на Фиг. 5 и Фиг. 6.

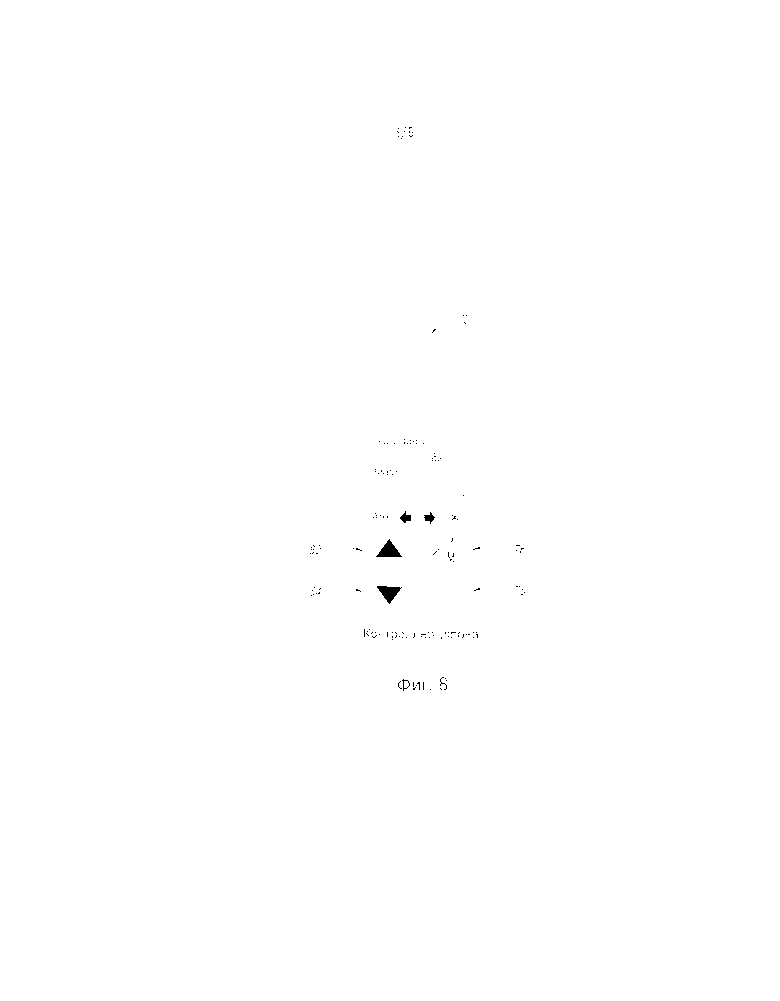

Фиг. 8 – вид спереди панели управления для предпочтительной системы автоматического управления, которая может быть откалибрована за счет реализации настоящего изобретения.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Как проиллюстрировано на Фиг. 1-4, дорожно-фрезерная машина, которая может быть оборудована в соответствии с предпочтительным примером осуществления настоящего изобретения, в целом обозначена позицией 20. Указанная машина включает мобильное транспортное средство, снабженное рамой 22 и несколькими грунтозацепными приводными узлами, включающими правый передний гусеничный движитель 24, установленный на опоре 26, правый задний гусеничный движитель 28, установленный на опоре 30, левый передний гусеничный движитель 32, установленный на опоре (не показана, но в целом она аналогична опорам 26, 30 и 36), и левый задний гусеничный движитель 34, установленный на опоре 36. Как правило, линейные исполнительные механизмы внутри опор (не показаны) предназначены для подъема и опускания рамы дорожно-фрезерной машины по отношению к фрезеруемой поверхности. Предпочтительно, чтобы передние приводные узлы являлись управляемыми с целью обеспечения точного управления направлением перемещения. Приводные узлы машины 20 приводятся в действие приводной системой машины, включающей известные гидравлические моторы (не показаны) и двигатель (также не показан) для обеспечения поступательного перемещения машины по поверхности дороги, парковочной площадки или иной фрезеруемой поверхности в рабочем направлении движения (или в направлении фрезерования), указанном стрелкой M. Дорожно-фрезерная машина 20 также включает фрезерный блок, содержащий в целом цилиндрический фрезерный барабан (не показан), имеющий несколько режущих зубьев. Фрезерный барабан установлен с возможностью вращения на раме и предназначен для срезания с поверхности материала по ширине полотна дороги по пути перемещения машины.

Дорожно-фрезерная машина 20 снабжена несколькими известными датчиками, используемыми в сочетании с ее системой автоматического регулирования продольного и поперечного уклона. В примере осуществления настоящего изобретения, проиллюстрированном на рисунках, указанные датчики включают ультразвуковой датчик (поперечного) уклона и пару тросовых датчиков. Датчик уклона 40 установлен в боковой серединной точке на раме машины (показан на Фиг. 4) и предназначен для измерения поперечного уклона (т.е., поперечно направлению фрезерования) рамы по отношению к горизонту. Левосторонний тросовый датчик 42, установленный в кронштейне 44, и правосторонний тросовый датчик 46, который установлен в кронштейне 48, предназначены для измерения расстояния до поверхности полотна дороги от опорной точки на раме. С указанными известными датчиками соединены три идентичные модуля отображения информации, левый задний модуль отображения информации 50, правый задний модуль отображения информации 52 и модуль отображения информации 54 рабочего места оператора. В примере осуществления настоящего изобретения, проиллюстрированном на рисунках, один или более датчиков 40, 42 и 46 также используются в сочетании с калибровочной системой как для левостороннего, так и правостороннего линейных исполнительных механизмов передних опор, предназначенных для подъема и опускания рамы машины 20 по отношению к фрезеруемой поверхности.

На Фиг. 5-7 проиллюстрирован асфальтобетоноукладчик 60, включающий бункер 62 асфальтобетонной смеси в своей передней части для приема асфальтобетона, разгружаемого с самосвала или асфальтоперегружателя. Асфальтобетоноукладчик 60 также включает левостороннее рабочее место оператора 64 и правостороннее рабочее место оператора (не показано, но в основном аналогичное левостороннему рабочему месту оператора 64). Пара ведущих колес (одно из которых - колесо 66 - проиллюстрировано на Фиг. 5) приводится в движение двигателем (не показан) для перемещения асфальтобетоноукладчика в процессе укладки дорожного покрытия в рабочем направлении движения (или в направлении укладки дорожного покрытия), показанного стрелкой P. Нижняя часть бункера для асфальтобетонной смеси 62 открыта для передачи материала на бункерный конвейер (не показан), установленный под бункером. Указанный конвейер транспортирует асфальтобетонную смесь из бункера для асфальтобетонной смеси 62 по конвейерному туннелю, проходящему под двигателем и рабочим местом оператора, к поперечному распределительному шнеку 68, расположенному в задней части асфальтобетоноукладчика 60.

Поперечный распределительный шнек 68 предназначен для распределения разгруженной из бункера асфальтобетонной смеси по ширине поверхности дороги или полосы дороги, на которой производится укладка дорожного покрытия. Выглаживающий брус (не показан) присоединен к асфальтобетоноукладчику с помощью пары буксировочных кронштейнов, один из которых, в частности, левый буксировочный кронштейн 70, проиллюстрирован на Фиг. 5 и Фиг. 6. Выглаживающий брус предназначен для уплотнения асфальтобетонной смеси и формирования слоя асфальта на поверхности дороги. Между рамой асфальтобетоноукладчика 60 и передней частью буксировочных кронштейнов установлена пара линейных исполнительных механизмов (один из которых, в частности, исполнительный механизм 72, проиллюстрирован на Фиг. 5-7). Указанные линейные исполнительные механизмы используются системой автоматического управления для поддержания углового положения рамы по отношению к выглаживающему брусу в процессе укладки дорожного покрытия. Как проиллюстрировано на Фиг. 7, линейный преобразователь 74, такой как внешний линейный преобразователь, реализуемый компанией «Rota Engineering Ltd», Манчестер, Великобритания, установлен на исполнительном механизме 72 и предназначен для измерения расстояния, соответствующего расстоянию между рамой машины и поверхностью, на которую производится укладка дорожного покрытия.

В предпочтительном примере осуществления настоящего изобретения, проиллюстрированном и описанном в настоящей заявке, используется известная система регулирования продольного и поперечного уклона марки MOBA™, реализуемая компанией «MOBA Mobile Automation AG», Лимбург, Германия. Тем не менее, настоящее изобретение не ограничено использованием системы управления MOBA™, и фактически настоящее изобретение предусматривает использование других систем контроля продольного и поперечного уклона, известных специалистам в данной области техники, к которой относится настоящее изобретение. С целью калибрования системы MOBA™ с помощью известного способа (т.е., прежде чем в него будут внесены изменения для создания изобретения), необходимо выполнить нижеприведенные шаги путем управления операциями с пульта 75 системы MOBA™ (показана на Фиг. 8) для каждого ЛЕВОГО контроллера уклона и каждого ПРАВОГО контроллера уклона. Начиная с ЛЕВОГО контроллера уклона при нахождении рабочей машины в исходном положении:

1. Одновременно нажмите кнопку 76 (маркированную "A/M") и кнопку 78 (расположенную непосредственно под кнопкой 76).

2. Используйте кнопку со стрелкой «вверх» 80 для выбора "slope" («поперечный уклон») из вариантов, выведенных на устройстве отображения информации 82.

3. Нажимайте кнопку 78 до тех пор, пока на устройстве отображения информации 82 не будет выведено - TYPE "2". При необходимости используйте кнопку со стрелкой «вверх» 80 и кнопку со стрелкой «вниз» 84 для отображения "2".

4. Нажмите кнопку 78 и обнулите датчик поперечного уклона.

5. Дважды нажмите кнопку 76. При этом должны отобразиться "automatic" и "A" в строке «grade» на устройстве отображения информации 82.

6. Нажмите кнопку 76 и кнопку 78; удерживайте кнопку 78 до тех пор, пока не появится "PA" на устройстве отображения информации 82.

7. Нажмите кнопку 78, кнопку со стрелкой «вниз» 84 и затем кнопку со стрелкой «вверх» 80.

8. Нажмите кнопку 78 для выбора "MIN Current UP".

9. Используйте кнопку со стрелкой «вниз» 84 для уменьшения числа, отображаемого рядом с "MIN Current UP", до "10".

10. Нажмите кнопку 78 для выбора "MIN Current DN".

11. Используйте кнопку со стрелкой «вниз» 84 для уменьшения значения числа, отображаемого рядом с "MIN Current DN", до "10".

12. Нажмите кнопку 76 для выбора "MIN Current UP".

13. Вручную опустите раму на передней левой опоре 30 приблизительно на два дюйма и ждите, пока машина не восстановит заданный угол продольного уклона, индикатором чего служит мигающая кнопка со стрелкой «вверх» 80.

14. Нажмите и удерживайте кнопку со стрелкой «вверх» 80, увеличивая значение числа рядом с "MIN Current UP" до тех пор, пока машина не достигнет угла продольного уклона и не остановится.

15. Нажмите кнопку 78 для выбора "MIN Current DN".

16. Вручную поднимите раму на передней левой опоре 30 приблизительно на два дюйма и ждите пока машина не восстановит заданный угол продольного уклона, индикатором чего служит мигающая кнопка со стрелкой «вниз» 84.

17. Нажмите и удерживайте кнопку со стрелкой «вверх» 80 для увеличения значения числа рядом с "MIN Current DN" до тех пор, пока машина не достигнет угла продольного уклона и не остановится.

18. Нажмите кнопку 76 один раз и зарегистрируйте значение числа рядом с "MIN Current UP".

19. Нажмите кнопку 78 один раз и зарегистрируйте значение числа рядом с "MIN Current DN".

20. Нажмите кнопку 78 для выбора "MAX Current UP". Используйте кнопку со стрелкой «вверх» 80 и кнопку со стрелкой «вниз» 84 для отображения числа для "MAX Current UP", равного зарегистрированному числу "MIN Current UP" плюс 7.

21. Нажмите кнопку 78 и выберите "MAX Current DN". Используйте кнопку со стрелкой «вверх» 80 и кнопку со стрелкой «вниз» 84 для отображения числа для "MAX Current DN", равного зарегистрированному числу "MIN Current DN" плюс 7.

22. Вручную перемещайте машину вверх и вниз с целью выявления перерегулирования машины. Отрегулируйте "MIN Current UP", "MIN Current DN", "MAX Current UP" и "MAX Current DN" в случае необходимости, используя кнопку со стрелкой «вверх» 80 и кнопку со стрелкой «вниз» 84, для обеспечения того, чтобы машина достигла угла продольного уклона без перерегулирования.

23. Удерживайте кнопку 76 до тех пор, пока не появится рабочее устройство отображения информации.

24. Нажмите кнопку 76 и кнопку 78.

25. Нажмите кнопку 78 для выбора "TYPE". Используйте кнопку со стрелкой «вверх» 80 и кнопку со стрелкой «вниз» 84 для вывода на экран "1" рядом с "TYPE". Удерживайте кнопку 78 до тех пор, пока не отобразится "PA" на рабочем устройстве отображения информации 82. Нажмите кнопку 78, кнопку со стрелкой «вниз» 84 и кнопку со стрелкой «вверх» 80.

26. Нажмите кнопку 78 для выбора "MIN Current UP". Используйте кнопку со стрелкой «вверх» 80 и кнопку со стрелкой «вниз» 84 для ввода ранее зарегистрированного числа для "MIN Current UP".

27. Нажмите кнопку 78 для выбора "MIN Current DN". Используйте кнопку со стрелкой «вверх» 80 и кнопку со стрелкой «вниз» 84 для ввода ранее зарегистрированного числа для "MIN Current DN".

28. Нажмите кнопку 78 для выбора "MAX Current UP". Используйте кнопку со стрелкой «вверх» 80 и кнопку со стрелкой «вниз» 84 для ввода числа, равного зарегистрированному числу "MIN Current UP" плюс 15.

29. Нажмите кнопку 78 для выбора "MAX Current DN". Используйте кнопку со стрелкой «вверх» 80 и кнопку со стрелкой «вниз» 84 для ввода числа, равного зарегистрированному числу "MIN Current DN" плюс 15.

30. Удерживайте кнопку 76 для выбора рабочего устройства отображения информации.

31. Повторите шаги 1-30 для ПРАВОГО контроллера уклона.

Как нетрудно понять, известный процесс калибровки является сложным и трудоемким. Для калибровки необходимо выполнить 30 отдельных шагов как для левой, так и для правой части машины. Кроме того, необходимо, чтобы оператор имел соответствующую подготовку для выполнения всех операций калибровки. В противоположность этому, система автокалибровки настоящего изобретения является значительно более простой по своей конструкции, и при этом процесс калибровки является менее трудоемким и может быть оперативно проведен оператором, обладающим минимальным уровнем подготовки в области калибровки. Система автокалибровки обладает преимуществом, заключающемся в том, что электроток, подаваемый на клапан, приводящий в действие линейный исполнительный механизм в передней опоре, пропорционален скорости, с которой происходит выдвижение или втягивание линейного исполнительного механизма. Предпочтительно, чтобы система автоматической калибровки выполняла шаги процесса как в направлении подъема линейного исполнительного механизма, так и в направлении опускания линейного исполнительного механизма на обеих – правой и левой – сторонах рабочей машины. При инициировании последовательности автокалибровки либо на левой, либо на правой стороне система осуществляет итеративный процесс с целью определения изменения измеренного уклона машины, так как происходит нарастание величины электротока, подаваемого на клапан для приведения в действие линейного исполнительного механизма передней опоры. Система определяет предыдущий поперечный уклон машины и обеспечивает передачу заданного сигнала электротока известной величины на клапан, приводящий в действие линейный исполнительный механизм для выбранной стороны машины в течение непродолжительного периода времени. Система далее определяет текущий поперечный уклон машины и сравнивает текущий поперечный уклон с предыдущим поперечным уклоном. Если разница выходит за пределы заданного диапазона, система делает логический вывод о том, что произошло перемещение линейного исполнительного механизма. Если разница не выходит за пределы заданного диапазона, система увеличивает значение минимального тока и определяет предыдущий поперечный уклон машины. Система снова обеспечивает подачу электротока на клапан для приведения в действие линейного исполнительного механизма для выбранной стороны машины в течение непродолжительного периода времени и снова определяет текущий поперечный уклон машины. Снова проводится сравнение текущего и предыдущего поперечного уклонов. Указанный процесс повторяется по нарастающей до тех пор, пока минимальная величина тока, необходимая для обеспечения изменения углового положения рамы рабочей машины, не будет достигнута для осуществления операций каждого левостороннего ПОДЪЕМА (UP), левостороннего ОПУСКАНИЯ (DOWN), правостороннего ПОДЪЕМА (UP) и правостороннего ОПУСКАНИЯ (DOWN) исполнительными механизмами.

Настоящее изобретение включает устройство калибровки для системы автоматического регулирования углового положения рабочей машины, снабженной рамой, левосторонним линейным исполнительным механизмом, приводимым в действие левосторонним электрически управляемым клапаном для регулирования углового положения рамы рабочей машины, и правосторонним линейным исполнительным механизмом, приводимым в действие правосторонним электрически управляемым клапаном для регулирования углового положения рамы рабочей машины. Система автоматического регулирования углового положения, как правило, включает контроллер такой как контроллер 86, показанный на Фиг. 4, для автоматического приведения в действие левостороннего линейного исполнительного механизма и (или) правостороннего линейного исполнительного механизма рабочей машины для поддержания заданного углового положения рамы. Настоящее изобретение включает систему калибровки, содержащую калибровочный контроллер, который может включать отдельный калибровочный контроллер, функционально соединенный с известной системой автоматического регулирования продольного и поперечного уклона, либо он может включать функции перепрограммирования или изменения программы для существующего контроллера (такого как контроллер 86) для существующей системы автоматического регулирования продольного и поперечного уклона. В калибровочной системе используется, по меньшей мере, один датчик, предназначенный для определения того, вызвало ли приведение в действие либо левостороннего линейного исполнительного механизма, либо правостороннего линейного исполнительного механизма изменение углового положения рамы рабочей машины. Такой датчик или такие датчики, как правило, представляют собой датчики, используемые в известных системах автоматического регулирования продольного и поперечного уклона. Таким образом, датчик или датчики, используемые в калибровочной системе, могут включать один или более известных датчиков для измерения расстояния до поверхности полотна дороги от опорной точки на раме, такой как тросовый датчик 42 и тросовый датчик 44 (показаны на Фиг. 4) и (или) датчик продольного уклона, такой как ультразвуковой датчик продольного уклона 48.

Калибровочный контроллер должен быть функционально соединен с используемыми датчиком или датчиками, такими как один или более датчиками 42, 44 и 48. Калибровочный контроллер также должен быть функционально соединен с известным левосторонним электрически управляемым клапаном, который приводит в действие левосторонний линейный исполнительный механизм, и с известным правосторонним электрически управляемым клапаном, который приводит в действие правосторонний линейный исполнительный механизм. Калибровочный контроллер предназначен для подачи одного или более последовательных электрических сигналов на левосторонний электрически управляемый клапан с целью определения, по входному сигналу, по меньшей мере, от одного датчика, того вызвал ли любой такой сигнал электротока изменение углового положения рамы рабочей машины, и с целью определения количества левосторонних последовательностей, соответствующего числу, когда электроток, подаваемый на левосторонний электрически управляемый клапан, не вызывал изменение углового положения рамы рабочей машины.

Предпочтительно, чтобы настоящее изобретение включало левосторонний выключатель (такой как один или комбинацию выключателей на панели управления 75), функционально соединенный с калибровочным контроллером и предназначенный для инициирования левосторонней калибровочной последовательности. Калибровочный контроллер далее обеспечивает инициирование левосторонней калибровочной последовательности, обеспечивая подачу заданного минимального электротока на левосторонний электрически управляемый клапан. В предпочтительном примере осуществления настоящего изобретения, используемом в сочетании с известной системой регулирования продольного и поперечного уклона MOBA™, заданный минимальный электроток, подаваемый на левосторонний электрически управляемый клапан с целью инициирования левосторонней калибровочной последовательности, равен 100 мА. Калибровочный контроллер далее проводит сравнение значений измерений углового положение рамы с одного или более датчиков после подачи заданного минимального электротока с эталонными значениями измерений, полученными до подачи такого заданного минимального электротока с целью определения того, произошло ли изменение углового положения рамы рабочей машины. Если такое изменение имело место, калибровочный контроллер подает на систему автоматического регулирования углового положения (т.е., систему контроля MOBA™) левостороннюю уставку по электротоку, равную величине электротока, поданного на левосторонний электрически управляемый клапан, которая была определена по входному сигналу, по меньшей мере, от одного датчика для обеспечения изменения углового положения рамы рабочей машины. В результате этого система управления MOBA™ приступает к проведению корректировки углового положения рамы рабочей машины в процессе работы машины со значением уставки электротока, обеспечивая устойчивую, оперативную и эффективную работу системы регулирования углового положения.

Тем не менее, если заданный минимальный электроток не вызвал изменение углового положения рамы рабочей машины, калибровочный контроллер продолжит левостороннюю калибровочную последовательность путем генерирования левостороннего элемента последовательности равного 1 и путем обеспечения подачи последующего сигнала электротока, превышающего по величине заданную минимальную величину электротока, на левосторонний электрически управляемый клапан. Указанный последующий электрический сигнал превысит заданный минимальный электроток на приращение, равное заданной величине прироста электротока, умноженное на левосторонний элемент последовательности. Предпочтительно, чтобы заданное минимальное значение прироста электротока, используемое в левосторонней калибровочной последовательности, составляло 10 мА таким образом, чтобы при левостороннем элементе последовательности равном 1, последующий сигнал электротока, подаваемый на левосторонний электрически управляемый клапан, составлял 100 мА + (10 мА)(l) = 110 мА. Калибровочный контроллер далее проведет сравнение значений измерений углового положения рамы с одного или более датчиков после передачи последующего сигнала электротока при левостороннем элементе последовательности равном 1 с эталонными значениями измерений, полученными до подачи электротока заданной минимальной силы, с целью определения того, произошло ли изменение углового положения рамы рабочей машины. Если такое изменение имело место, калибровочный контроллер подает на систему автоматического регулирования углового положения (т.е., систему контроля MOBA™) левостороннюю уставку по электротоку, равную величине электротока, который был подан на левосторонний электрически управляемый клапан, которая была определена по входному сигналу, по меньшей мере, от одного датчика для обеспечения изменения углового положения рамы рабочей машины. Тем не менее, если последующий сигнал электротока при левостороннем элементе последовательности равном 1 не вызвал изменения углового положения рамы рабочей машины, калибровочный контроллер продолжит левостороннюю калибровочную последовательность путем увеличения левостороннего элемента последовательности до 2 и путем обеспечения подачи последующего сигнала электротока, превышающего по величине заданную минимальную величину электротока, на левосторонний электрически управляемый клапан. Указанный последующий сигнал электротока превысит заданную минимальную силу электротока на приращение, равное заданной величине прироста электротока, умноженное на левосторонний элемент последовательности. Таким образом, предпочтительно, чтобы при левостороннем элементе последовательности равном 2 последующий сигнал электротока, подаваемый на левосторонний электрически управляемый клапан, составлял 100 мА + (10 мА)(2) = 120 мА. Калибровочный контроллер далее проведет сравнение значений измерений углового положения рамы с одного или более датчиков после передачи последующего сигнала электротока при левостороннем элементе последовательности равном 2, с эталонным значением измерений, проведенных до передачи электротока заданной минимальной силы с целью определения того, произошло ли изменение углового положения рамы рабочей машины. Если такое изменение имело место, калибровочный контроллер подает на систему автоматического регулирования углового положения (т.е., систему контроля MOBA™) левостороннюю уставку по электротоку, равную величине электротока, который был подан на левосторонний электрически управляемый клапан, определенную по входному сигналу, по меньшей мере, от одного датчика и обеспечивающую изменение углового положения рамы рабочей машины.

С другой стороны, если последующий сигнал электротока при левостороннем элементе последовательности равном 2 не вызвал изменение углового положения рамы рабочей машины, калибровочный контроллер продолжит левостороннюю калибровочную последовательность путем увеличения левостороннего элемента последовательности до 3 и путем обеспечения подачи последующего сигнала электротока, превышающего по величине заданную минимальную величину электротока, на левосторонний электрически управляемый клапан. Величина указанного последующего электротока будет выше величины заданного минимального электротока на приращение, равное заданной величине прироста электротока, умноженной на левосторонний элемент последовательности. Таким образом, при левостороннем элементе последовательности равном 3 предпочтительно, чтобы величина последующего сигнала электротока, подаваемого на левосторонний электрически управляемый клапан, составляла 100 мА + (10 мА)(3) = 130 мА. Калибровочный контроллер далее проведет сравнение значений измерений углового положения рамы с одного или более датчиков после передачи последующего сигнала электротока при левостороннем элементе последовательности равном 3 с эталонными значениями измерений, проведенных до передачи заданного минимального электротока, с целью определения того, произошло ли изменение углового положения рамы рабочей машины. Если такое изменение имело место, калибровочный контроллер подает на систему автоматического регулирования углового положения (т.е., систему управления MOBA™) уставки по левостороннему электротоку, равному величине электротока, который был подан на левосторонний электрически управляемый клапан, определенную по входному сигналу, по меньшей мере, от одного датчика, для обеспечения изменения углового положения рамы рабочей машины. Если последующий сигнал электротока при левостороннем элементе последовательности равном 3 не вызвал изменения углового положения рамы рабочей машины, калибровочный контроллер продолжит итеративную левостороннюю калибровочную последовательность путем увеличения левостороннего элемента последовательности до 4 и путем обеспечения передачи последующего сигнала электротока, величина которого предпочтительно выше, чем величина заданного минимального электротока, подаваемого на левосторонний электрически управляемый клапан. Указанный итеративный процесс будет продолжаться до тех пор, пока калибровочный контроллер не определит, что произошло изменение углового положения рамы рабочей машины. В альтернативном случае итеративный процесс будет продолжаться до тех пор, пока: (a) калибровочный контроллер не определит по входному сигналу, по меньшей мере, от одного датчика, что электроток, который был подан на левосторонний электрически управляемый клапан, вызвал изменение углового положения рамы рабочей машины, или (b) электроток, имеющий величину, равную заданному максимальному значению, подан на левосторонний электрически управляемый клапан в процессе выполнения левосторонней калибровочной последовательности, и пока калибровочный контроллер не определит по входному сигналу, по меньшей мере, от одного датчика, что такой электроток, имеющий заданное максимальное значение, не вызвал изменения углового положения рамы рабочей машины, или (c) левосторонний элемент последовательности не достигнет заданной максимальной величины. Если настройка калибровочной системы предусматривает дальнейшую работу до тех пор, пока не возникнет позиция (a), либо позиция (b), описанные выше, предпочтительно, чтобы заданная максимальная величина электротока, которая может быть использована в левосторонней последовательности калибровки, была равна заданной минимальной силе электротока (100 мА), подаваемого на левосторонний электрически управляемый клапан с целью инициирования левосторонней калибровочной последовательности плюс 250 мА или 350 мА. Если настройка калибровочной системы предусматривает дальнейшую работу до тех пор, пока не возникнет позиция (c), описанная выше, предпочтительно, чтобы заданная максимальная величина левостороннего элемента последовательности была установлена на 50.

По завершению калибровочной последовательности с целью определения минимальной величины тока, необходимого для обеспечения изменения углового положения рабочей машины в направлении вверх левосторонним исполнительным механизмом, аналогичным образом могут быть инициированы дополнительные калибровочные последовательности, как описано выше: (a) с целью определения минимальной величины тока, необходимого для приведение в действие левостороннего исполнительного механизма для изменения углового положения рабочей машины в направлении вниз; (b) с целью определения минимальной величины тока, необходимого для приведения в действие правостороннего линейного исполнительного механизма для изменения углового положения рабочей машины в направлении вверх; и (c) с целью определения минимальной величины тока, необходимого для приведения в действие правостороннего линейного исполнительного механизма для изменения углового положения рабочей машины в направлении вниз. Безусловно, указанные калибровочные последовательности могут быть осуществлены в любом порядке по усмотрению оператора машины.

Несмотря на то, что в данном описании содержатся многочисленные характерные особенности, они не должны истолковываться как ограничивающие объем настоящего изобретения, а лишь как иллюстрирующие некоторые из предпочтительных примеров осуществления настоящего изобретения, а также как лучший вариант осуществления настоящего изобретения, предусматриваемый изобретателем. В настоящее изобретение, описанное и заявляемое в данном документе, могут быть внесены различные изменения и дополнения, очевидные специалистам в данной области техники, к которому относится настоящее изобретение.

Изобретение относится к средствам калибровки автоматического регулирования уклона рабочей машины такой как дорожно-фрезерная машина или асфальтобетоноукладчик. В частности, предложено устройство калибровки, обеспечивающее поддержание предварительно выбранных продольного и поперечного уклона по отношению к эталону, без существенного вмешательства со стороны оператора. В системе калибровки используется калибровочный контроллер, предназначенный для калибровки системы автоматического регулирования продольного и поперечного уклона. Калибровочный контроллер подает ток на клапан, управляющий работой линейного исполнительного механизма, который может быть использован с целью изменения углового положения рамы рабочей машины. Калибровочный контроллер использует обратную связь, по меньшей мере, с одного датчика, такого как датчик измерения высоты или датчик измерения уклона, в итеративном процессе, что позволяет определить минимальную величину тока, способную изменить угловое положение рамы рабочей машины. После того как будет определена минимальная величина, система создает оптимальные установки для системы регулирования продольного и поперечного уклона с целью повышения ее эффективности и обеспечения устойчивой работы. 2 н. и 12 з.п. ф-лы, 8 ил.

1. Устройство калибровки для системы автоматического регулирования углового положения для рабочей машины, снабженной рамой, левосторонним линейным исполнительным механизмом, приводимым в действие левосторонним электрически управляемым клапаном для регулирования углового положения рамы рабочей машины, и правосторонним линейным исполнительным механизмом, приводимым в действие правосторонним электрически управляемым клапаном для регулирования углового положения рамы рабочей машины, при этом система автоматического управления включает контроллер для автоматического приведения в действие левостороннего линейного исполнительного механизма и (или) правостороннего линейного исполнительного механизма рабочей машины для поддержания заданного углового положения рамы, при этом устройство калибровки включает:

(a) по меньшей мере, один датчик, предназначенный для определения того, вызвало ли приведение в действие либо левостороннего линейного исполнительного механизма, либо правостороннего линейного исполнительного механизма изменение углового положения рамы рабочей машины;

(b) калибровочный контроллер, который:

(i) функционально соединен, по меньшей мере, с одним датчиком;

(ii) функционально соединен с левосторонним электрически управляемым клапаном;

(iii) предназначен для подачи одного или более последовательных электрических токов на левосторонний электрически управляемый клапан с целью определения по входному сигналу, по меньшей мере, от одного датчика того, вызвал ли любой такой электроток изменение углового положения рамы рабочей машины, и с целью определения количества левосторонних последовательностей, соответствующего числу раз, когда электроток, подаваемый на левосторонний электрически управляемый клапан, не вызывал изменения углового положения рамы рабочей машины;

(iv) предназначен для инициирования левосторонней калибровочной последовательности путем обеспечения подачи заданного минимального электротока на левосторонний электрически управляемый клапан;

(v) предназначен для продолжения левосторонней калибровочной последовательности в том случае, если предыдущий сигнал электротока, поданный на левосторонний электрически управляемый клапан в левосторонней последовательности калибровки, не вызвал изменения углового положения рамы рабочей машины путем обеспечения подачи последующего сигнала электротока, превышающего по значению заданное минимальное значение электротока на приращение, равное заданной величине прироста электротока, умноженной на левосторонний элемент последовательности, на левосторонний электрически управляемый клапан;

(vi) предназначен для подачи в систему автоматического регулирования углового положения уставки по левостороннему электротоку, равной величине электротока, поданного на левосторонний электрически управляемый клапан, которая была определена по входному сигналу, по меньшей мере, от одного датчика с целью обеспечения изменения углового положения рамы рабочей машины;

(vii) функционально соединен с правосторонним электрически управляемым клапаном;

(viii) предназначен для подачи одного или более последовательных сигналов электротока на правосторонний электрически управляемый клапан с целью определения по входному сигналу, по меньшей мере, от одного датчика того, вызвал ли любой такой сигнал электротока изменение углового положения рамы рабочей машины, и с целью определения количества правосторонних последовательностей, соответствующих числу раз, когда электроток, подаваемый на правосторонний электрически управляемый клапан, не вызвал изменения углового положения рамы рабочей машины;

(ix) предназначен для инициирования правосторонней калибровочной последовательности путем подачи заданного минимального по величине электротока на правосторонний электрически управляемый клапан;

(x) предназначен для продолжения правосторонней калибровочной последовательности, в том случае, если предыдущий сигнал электротока, поданный на правосторонний электрически управляемый клапан в правосторонней калибровочной последовательности, не вызвал изменения углового положения рамы рабочей машины за счет обеспечения подачи последующего сигнала электротока, превышающего по величине заданную минимальную величину электротока, на основе приращения, равного заданной величине прироста электротока, умноженной на правосторонний элемент последовательности, на правосторонний электрически управляемый клапан;

(xi) предназначен для подачи в систему автоматического регулирования углового положения уставки по правостороннему электротоку, равной величине электротока, поданного на правосторонний электрически управляемый клапан, которая была определена по входному сигналу, по меньшей мере, от одного датчика с целью обеспечения изменения углового положения рамы рабочей машины.

2. Устройство калибровки по п. 1, предназначенное для:

(a) инициирования левосторонней калибровочной последовательности с целью определения минимальной величины тока, необходимого для приведения в действие левостороннего линейного исполнительного механизма с целью изменения углового положения рамы рабочей машины в направлении вверх;

(b) инициирования левосторонней калибровочной последовательности с целью определения минимальной величины тока, необходимого для приведения в действие левостороннего линейного исполнительного механизма с целью изменения углового положения рамы рабочей машины в направлении вниз;

(c) инициирования правосторонней калибровочной последовательности с целью определения минимальной величины тока, необходимого для приведения в действие правостороннего линейного исполнительного механизма с целью изменения углового положения рамы рабочей машины в направлении вверх;

(d) инициирования правосторонней калибровочной последовательности с целью определения минимальной величины тока, необходимого для приведения в действие правостороннего линейного исполнительного механизма с целью изменения углового положения рамы рабочей машины в направлении вниз.

3. Устройство калибровки по п. 1, включающее:

(a) левосторонний выключатель, функционально соединенный с калибровочным контроллером и предназначенный для инициирования левосторонней калибровочной последовательности;

(b) правосторонний выключатель, функционально соединенный с калибровочным контроллером и предназначенный для инициирования правосторонней калибровочной последовательности.

4. Устройство калибровки по п. 1, в котором:

(a) заданная минимальная сила электротока, подаваемого на левосторонний электрически управляемый клапан с целью инициирования левосторонней калибровочной последовательности, равна 100 мА;

(b) заданное минимальное значение прироста электротока, используемого в левосторонней калибровочной последовательности, равно 10 мА;

(c) заданная минимальная сила электротока, подаваемого на правосторонний электрически управляемый клапан с целью инициирования правосторонней калибровочной последовательности, равна 100 мА;

(d) заданное минимальное значение прироста электротока, используемого в правосторонней калибровочной последовательности, равно 10 мА.

5. Устройство калибровки по п. 1, в котором:

(a) левосторонняя калибровочная последовательность продолжается до тех пор, пока:

(i) калибровочный контроллер не определит по входному сигналу, по меньшей мере, от одного датчика, что электроток, который был подан на левосторонний электрически управляемый клапан, вызвал изменение углового положения рамы рабочей машины; или

(ii) электроток, имеющий величину, равную заданному максимальному значению, не будет подан на левосторонний электрически управляемый клапан во время левосторонней калибровочной последовательности, и калибровочный контроллер не определит по входному сигналу, по меньшей мере, от одного датчика, что такой электроток, имеющий заданное максимальное значение, не вызвал изменения углового положения рамы рабочей машины;

(b) правосторонняя калибровочная последовательность продолжается до тех пор, пока:

(i) калибровочный контроллер не определит по входному сигналу, по меньшей мере, от одного датчика, что электроток, который был подан на правосторонний электрически управляемый клапан, вызвал изменение углового положения рамы рабочей машины; или

(ii) электроток, имеющий величину, равную заданному максимальному значению, не будет подан на правосторонний электрически управляемый клапан во время правосторонней калибровочной последовательности, и калибровочный контроллер не определит по входному сигналу, по меньшей мере, от одного датчика, что такой электроток, имеющий заданное максимальное значение, не вызвал изменения углового положения рамы рабочей машины.

6. Устройство калибровки по п. 5, в котором:

(a) заданная максимальная величина электротока, которая может быть использована в левосторонней калибровочной последовательности, равна заданной минимальной силе электротока, подаваемого на левосторонний электрически управляемый клапан, с целью инициирования левосторонней калибровочной последовательности плюс 250 мА;

(b) заданная максимальная величина электротока, которая может быть использована в правосторонней калибровочной последовательности, равна заданной минимальной силе электротока, подаваемого на правосторонний электрически управляемый клапан, с целью инициирования правосторонней калибровочной последовательности плюс 250 мА.

7. Устройство калибровки по п. 1, в котором:

(a) левосторонняя калибровочная последовательность продолжается до тех пор, пока:

(i) калибровочный контроллер не определит по входному сигналу, по меньшей мере, от одного датчика, что электроток, который был подан на левосторонний электрически управляемый клапан, вызвал изменение углового положения рамы рабочей машины; или

(ii) левосторонний элемент последовательности не достигнет заданной максимальной величины;

(b) правосторонняя калибровочная последовательност продолжается до тех пор, пока:

(i) калибровочный контроллер не определит по входному сигналу, по меньшей мере, от одного датчика, что электроток, который был подан на правосторонний электрически управляемый клапан, вызвал изменение углового положения рамы рабочей машины; или

(ii) правосторонний элемент последовательности не достигнет заданной максимальной величины.

8. Устройство калибровки по п. 7, в котором:

(a) заданная максимальная величина левостороннего элемента последовательности составляет 50;

(b) заданная максимальная величина правостороннего элемента последовательности составляет 50.

9. Способ калибрования системы автоматического регулирования углового положения для рабочей машины, снабженной рамой, левосторонним исполнительным механизмом, приводимым в действие левосторонним электрически управляемым клапаном для регулирования углового положения рамы рабочей машины в направлении вверх и вниз, и правосторонним линейным исполнительным механизмом, приводимым в действие правосторонним электрически управляемым клапаном для регулирования углового положения рамы рабочей машины в направлении вверх и вниз, при этом система автоматического управления включает контроллер для автоматического приведения в действие левостороннего линейного исполнительного механизма и (или) правостороннего линейного исполнительного механизма рабочей машины для поддержания заданного углового положения рамы, при этом способ включает: (a) обеспечение, по меньшей мере, одним датчиком, предназначенным для определения того, вызвало ли приведение в действие либо левостороннего линейного исполнительного механизма, либо правостороннего линейного исполнительного механизма изменение углового положения рамы рабочей машины;

обеспечение калибровочным контроллером, который:

(i) функционально соединен, по меньшей мере, с одним датчиком;

(ii) функционально соединен с левосторонним электрически управляемым клапаном;

(iii) предназначен для подачи одного или более последовательных электрических токов на левосторонний электрически управляемый клапан с целью определения по входному сигналу, по меньшей мере, от одного датчика того, вызвал ли любой такой электроток изменение углового положения рамы рабочей машины, и с целью определения количества левосторонних последовательностей, соответствующих числу раз, когда электроток, подаваемый на левосторонний электрически управляемый клапан, не вызывал изменения углового положения рамы рабочей машины;

(iv) предназначен для инициирования левосторонней калибровочной последовательности путем подачи заданного минимального электротока на левосторонний электрически управляемый клапан;

(v) предназначен для продолжения левосторонней калибровочной последовательности в том случае, если предыдущий сигнал электротока, поданный на левосторонний электрически управляемый клапан в левосторонней последовательности калибровки, не вызвал изменения углового положения рамы рабочей машины путем обеспечения подачи последующего сигнала электротока, превышающего по значению заданное минимальное значение электротока на основе приращения, равного заданной величине прироста электротока, умноженной на левосторонний элемент последовательности, на левосторонний электрически управляемый клапан;

(vi) предназначен для подачи в систему автоматического регулирования углового положения уставки по левостороннему электротоку, равной величине электротока, поданного на левосторонний электрически управляемый клапан, которая была определена по входному сигналу, по меньшей мере, от одного датчика с целью обеспечения изменения углового положения рамы рабочей машины;

(vii) функционально соединен с правосторонним электрически управляемым клапаном;

(viii) предназначен для подачи одного или более сигналов электротока на правосторонний электрически управляемый клапан с целью определения по входному сигналу, по меньшей мере, от одного датчика того, вызвал ли любой такой сигнал электротока изменение углового положения рамы рабочей машины, и с целью определения количества правосторонних последовательностей, соответствующих числу раз, когда электроток, подаваемый на правосторонний электрически управляемый клапан, не вызвал изменения углового положения рамы рабочей машины;

(ix) предназначен для инициирования правосторонней калибровочной последовательности путем обеспечения подачи заданного минимального по величине электротока на правосторонний электрически управляемый клапан;

(x) предназначен для продолжения правосторонней калибровочной последовательности в том случае, если предыдущий сигнал электротока, поданный на правосторонний электрически управляемый клапан в правосторонней калибровочной последовательности, не вызвал изменения углового положения рамы рабочей машины путем обеспечения подачи последующего сигнала электротока, превышающего по величине заданную минимальную величину электротока, на приращение, равное заданной величине прироста электротока, умноженной на правосторонний элемент последовательности, на правосторонний электрически управляемый клапан;

(xi) предназначен для подачи в систему автоматического регулирования углового положения уставки по правостороннему электротоку, равной величине электротока, поданного на правосторонний электрически управляемый клапан, которая была определена по входному сигналу, по меньшей мере, от одного датчика с целью обеспечения изменения углового положения рамы рабочей машины;

инициирования левосторонней калибровочной последовательности в направлении вверх путем подачи заданного минимального электротока на левосторонний электрически управляемый клапан для поднятия рамы машины;

определения по входному сигналу, по меньшей мере, от одного датчика, вызвала ли величина электротока, подаваемого на левосторонний электрически управляемый клапан, изменение углового положения рамы рабочей машины;

если величина электротока, который был подан на левосторонний электрически управляемый клапан, была определена по входному сигналу, по меньшей мере, от одного датчика, как вызывающая изменение углового положения рамы рабочей машины, производится передача данных на систему автоматического регулирования углового положения о том, что уставка восходящего направления левостороннего электротока равна такой величине электротока;

если величина электротока, который был подан на левосторонний электрически управляемый клапан, была определена по входному сигналу, по меньшей мере, от одного датчика, как не вызывающая изменение углового положения рамы рабочей машины:

(i) проводится определение количества левосторонних последовательностей, соответствующих числу раз, когда электроток, поданный на левосторонний электрически управляемый клапан, не вызвал изменения углового положения рамы рабочей машины; и

(ii) осуществляется продолжение левосторонней калибровочной последовательности путем обеспечения подачи последующего сигнала электротока, превышающего по величине заданную минимальную величину электротока, на приращение, равное заданной величине прироста электротока, умноженной на левосторонний элемент последовательности, на левосторонний электрически управляемый клапан;

(iii) проводится повторение этапов (f)(i) и (f)(ii) до тех пор, пока величина электротока, который был подан на левосторонний электрически управляемый клапан, не будет определена по входному сигналу, по меньшей мере, от одного датчика, как вызывающая изменение углового положения рамы рабочей машины, и при достижении такого состояния производится передача данных на систему автоматического регулирования углового положения об уставке восходящего направления левостороннего электротока, равной такой величине электротока;

осуществляется инициирование левосторонней калибровочной последовательности в направлении вниз путем подачи заданного минимального электротока на левосторонний электрически управляемый клапан для опускания рамы машины;

проводится определение по входному сигналу, по меньшей мере, от одного датчика того, вызвала ли величина электротока, подаваемого на левосторонний электрически управляемый клапан, изменение углового положения рамы рабочей машины;

если величина электротока, который был подан на левосторонний электрически управляемый клапан, была определена по входному сигналу, по меньшей мере, от одного датчика, как вызывающая изменение углового положения рамы рабочей машины, производится передача данных на систему автоматического регулирования углового положения о том, что уставка нисходящего направления левостороннего электротока равна такой величине электротока;

если величина электротока, который был подан на левосторонний электрически управляемый клапан, была определена по входному сигналу, по меньшей мере, от одного датчика как не вызывающая изменения углового положения рамы рабочей машины:

(i) проводится определение количества левосторонних последовательностей, соответствующих числу раз, когда электроток, подаваемый на левосторонний электрически управляемый клапан, не вызвал изменения углового положения рамы рабочей машины; и

(ii) осуществляется продолжение левосторонней калибровочной последовательности путем подачи последующего электротока, превышающего по величине заданную минимальную величину электротока, на приращение, равное заданной величине прироста электротока, умноженной на левосторонний элемент последовательности, на левосторонний электрически управляемый клапан;

проводится повторение этапов (j)(i) и (j)(ii) до тех пор, пока величина электротока, который был подан на левосторонний электрически управляемый клапан, не будет определена по входному сигналу, по меньшей мере, от одного датчика, как вызывающая изменение углового положения рамы рабочей машины, и по достижении такого состояния производится передача данных на систему автоматического регулирования углового положения о том, что уставка восходящего направления левостороннего электротока равна такой величине электротока;

проводится инициирование правосторонней калибровочной последовательности в направлении вверх путем подачи заданного минимального электротока на правосторонний электрически управляемый клапан для поднятия рамы машины;

проводится определение по входному сигналу, по меньшей мере, от одного датчика того, вызвала ли величина электротока, подаваемого на правосторонний электрически управляемый клапан, изменение углового положения рамы рабочей машины;

если величина электротока, который был подан на правосторонний электрически управляемый клапан, была определена по входному сигналу, по меньшей мере, от одного датчика, как вызывающая изменение углового положения рамы рабочей машины, производится передача данных на систему автоматического регулирования углового положения о том, что уставка восходящего направления правостороннего электротока равна такой величине электротока;

если величина электротока, который был подан на правосторонний электрически управляемый клапан, была определена по входному сигналу, по меньшей мере, от одного датчика, как не вызывающая изменение углового положения рамы рабочей машины:

(i) проводится определение количества правосторонних последовательностей, соответствующих числу раз, когда электроток, подаваемый на правосторонний электрически управляемый клапан, не вызвал изменения углового положения рамы рабочей машины; и

(ii) осуществление продолжения правосторонней калибровочной последовательности путем подачи последующего сигнала электротока, превышающего по величине заданную минимальную величину электротока, на приращение, равное заданной величине прироста электротока, умноженной на правосторонний элемент последовательности, на правосторонний электрически управляемый клапан;

(iii) проведение повторения этапов (n)(i) и (n)(ii) до тех пор, пока величина электротока, который был подан на правосторонний электрически управляемый клапан, не будет определена по входному сигналу, по меньшей мере, от одного датчика, как вызывающая изменение углового положения рамы рабочей машины, и при достижении такого состояния производится передача данных на систему автоматического регулирования углового положения об уставке восходящего направления правостороннего электротока, равной такой величине электротока;

(o) осуществление инициирования правосторонней калибровочной последовательности в направлении вниз путем подачи заданного минимального электротока на правосторонний электрически управляемый клапан для опускания рамы машины;

(p) проведение определения по входному сигналу, по меньшей мере, от одного датчика того, вызвала ли величина электротока, подаваемого на правосторонний электрически управляемый клапан, изменение углового положения рамы рабочей машины;

(q) если величина электротока, который был подан на правосторонний электрически управляемый клапан, была определена по входному сигналу, по меньшей мере, от одного датчика, как вызывающая изменение углового положения рамы рабочей машины, производится передача данных на систему автоматического регулирования углового положения о том, что уставка нисходящего направления правостороннего электротока равна такой величине электротока;

(r) если величина электротока, который был подан на правосторонний электрически управляемый клапан была определена по входному сигналу, по меньшей мере, от одного датчика, как не вызывающая изменение углового положения рамы рабочей машины:

(i) проводится определение количества правосторонних последовательностей, соответствующего числу раз, когда электроток, подаваемый на правосторонний электрически управляемый клапан, не вызвал изменения углового положения рамы рабочей машины; и

(ii) осуществляется продолжение правосторонней калибровочной последовательности путем обеспечения подачи последующего электротока, превышающего по величине заданную минимальную величину электротока, на приращение, равное заданной величине прироста электротока, умноженной на правосторонний элемент последовательности, на правосторонний электрически управляемый клапан;

проводится повторение этапов (r)(i) и (r)(ii) до тех пор, пока величина электротока, который был подан на правосторонний электрически управляемый клапан, не будет определена по входному сигналу, по меньшей мере, от одного датчика, как вызывающая изменение углового положения рамы рабочей машины, и по достижении такого состояния производится передача данных на систему автоматического регулирования углового положения о том, что уставка восходящего направления правостороннего электротока равна такой величине электротока.

10. Способ по п. 9, при котором:

(a) заданный минимальный электроток, подаваемый на левосторонний электрически управляемый клапан на этапе (c) с целью инициирования левосторонней калибровочной последовательности в направлении вверх, равен 100 мА;

(b) заданное минимальное значение прироста электротока, используемого на этапе (f)(ii), равно 10 мА;

(c) заданный минимальный электроток, подаваемый на левосторонний электрически управляемый клапан на этапе (g) с целью инициирования левосторонней калибровочной последовательности в направлении вниз, равен 100 мА;

(d) заданное минимальное значение прироста электротока, используемое на этапе (j)(ii), равно 10 мА;

(e) заданная минимальная сила электротока, подаваемого на правосторонний электрически управляемый клапан на этапе (k) с целью инициирования правосторонней калибровочной последовательности в направлении вверх, равна 100 мА;

(f) заданное минимальное значение прироста электротока, используемое на этапе (n)(ii), равно 10 мА;

(g) заданная минимальная сила электротока, подаваемого на правосторонний электрически управляемый клапан на этапе (o) с целью инициирования правосторонней калибровочной последовательности в направлении вниз, равна 100 мА;

(h) заданное минимальное значение прироста электротока, используемое на этапе (r)(ii), равно 10 мА.

11. Способ по п. 9, при котором:

(a) этап (f)(iii) включает повторение этапов (f)(i) и (f)(ii) до тех пор, пока в первую очередь:

(i) калибровочный контроллер не определит по входному сигналу, по меньшей мере, от одного датчика, что электроток, который был подан на левосторонний электрически управляемый клапан, вызвал изменение углового положения рамы рабочей машины; или

(ii) электроток, имеющий величину, равную заданной максимальной величине, не будет подан на левосторонний электрически управляемый клапан в процессе левосторонней калибровочной последовательности и пока калибровочный контроллер не определит по входному сигналу, по меньшей мере, от одного датчика, что такой электроток, имеющий заданное максимальное значение, не вызвал изменения углового положения рамы рабочей машины;

(b) этап (j)(iii) включает повторение этапов (j)(i) и (j)(ii) до тех пор, пока, в первую очередь:

(i) калибровочный контроллер не определит по входному сигналу, по меньшей мере, от одного датчика, что электроток, который был подан на левосторонний электрически управляемый клапан, вызвал изменение углового положения рамы рабочей машины; или

(ii) электроток имеющий величину, равную заданному максимальному значению, не будет подан на левосторонний электрически управляемый клапан в процессе левосторонней калибровочной последовательности, и калибровочный контроллер не определит по входному сигналу, по меньшей мере, от одного датчика, что такой электроток, имеющий заданное максимальное значение, не вызвал изменение углового положения рамы рабочей машины;

(a) этап (n)(iii) включает повторение этапов (n)(i) и (n)(ii) до тех пор, пока, в первую очередь:

(i) калибровочный контроллер не определит по вводу, по меньшей мере, с одного датчика, что электроток, поданный на правосторонний электрически управляемый клапан, вызвал изменение углового положения рамы рабочей машины; или

(ii) электроток, имеющий величину, равную заданному максимальному значению, не будет подан на правосторонний электрически управляемый клапан в процессе правосторонней калибровочной последовательности, и калибровочный контроллер не определит по входному сигналу, по меньшей мере, от одного датчика, что такой электроток, имеющий заданное максимальное значение, не вызвал изменение углового положения рамы рабочей машины;

(b) этап (r)(iii) включает повторение этапов (r)(i) и (r)(ii) до тех пор, пока, в первую очередь:

(i) калибровочный контроллер не определит по входному сигналу, по меньшей мере, от одного датчика, что электроток, поданный на правосторонний электрически управляемый клапан, вызвал изменение углового положения рамы рабочей машины; или

(ii) электроток, имеющий величину, равную заданному максимальному значению, не будет подан на правосторонний электрически управляемый клапан в процессе правосторонней калибровочной последовательности, и калибровочный контроллер не определит по входному сигналу, по меньшей мере, от одного датчика, что такой электроток, имеющий заданное максимальное значение, не вызвал изменение углового положения рамы рабочей машины.

12. Способ по п. 11, при котором:

(a) заданная максимальная величина электротока, используемого в левосторонней последовательности калибровки в направлении вверх, равна заданной минимальной силе электротока, подаваемого на левосторонний электрически управляемый клапан с целью инициирования левосторонней калибровочной последовательности плюс 250 мА;

(b) заданная максимальная величина электротока, используемого в левосторонней последовательности калибровки в направлении вниз, равна заданной минимальной силе электротока, подаваемого на левосторонний электрически управляемый клапан с целью инициирования левосторонней калибровочной последовательности плюс 250 мА;

(c) заданная максимальная величина электротока, используемого в правосторонней калибровочной последовательности в направлении вверх, равна заданной минимальной силе электротока, подаваемого на правосторонний электрически управляемый клапан с целью инициирования правосторонней калибровочной последовательности плюс 250 мА;

заданная максимальная величина электротока, используемого в правосторонней калибровочной последовательности в направлении вниз, равна заданной минимальной силе электротока, подаваемого на правосторонний электрически управляемый клапан с целью инициирования правосторонней калибровочной последовательности плюс 250 мА.

13. Способ по п. 9, при котором: