Изобретение относится к способу химико-термической обработки и может быть использовано для повышения эксплуатационной стойкости изделий из углеродистых сталей.

Известен способ поверхностного упрочнения металлических изделий в контейнере, заполненном порошком каменного угля. Нагрев изделия осуществляют пропусканием электрического тока с использованием в качестве электродов контейнера и металлического изделия, при этом перед размещением металлического изделия в контейнере на поверхность изделия наносят слой жидкого или гелеобразного электропроводного адгезионного материала, а затем слой порошка материала, содержащего легирующий элемент, или наносят смесь этих компонентов, в качестве адгезионного материала используют материал, который при нагреве не выделяет продуктов, препятствующих диффузии легирующих элементов в поверхность изделия, например, универсальный электродный гель «Униагель» производства ООО «Гельтек-Медика» для электрофизиологических медицинских исследований состава на основе глицерина, хлорида калия, пропиленгликоля, консервантов, воды, загустителя-карбомера полиакриловой кислоты. Экспериментальную апробацию способ прошел на хромировании (образование (Cr,Fe)23С6 и (Cr,Fe)7С3), борировании (образование Fe2B), молибденировании (образование Mo2C), азотировании и карбонитрированйи (образование Fe3N, Fe4N, CrN и Fe3(N,C)), при этом повышалась микротвердость стальных изделий (Диффузионные карбидные покрытия / В.Ф. Лоскутов и др.-К.: Техника, 1991, стр. 54). Не исключено, что данным способом можно осуществить ванадирование стали.

Таким образом, предлагаемый способ позволяет осуществить упрочнение поверхности металлического изделия за счет формирования высокотвердого легированного слоя.

Известен способ одновременного ванадирования и борирования с использованием нанесенной на поверхность стального образца обмазки на основе электропроводного геля, содержащей порошки феррованадия FeV80 и карбида бора В4С (Степанов М.С. Структура, фазовый состав, механические свойства, износостойкость стали после микродугового борованадирования / М.С. Степанов, Ю.М. Домбровский, Л.В. Давидян. // Известия высших учебных заведений. Черная металлургия.-2019. Т.62. №6. С. 446-451-прототип). На стали формируется поверхностный слой толщиной 150-190 мкм, имеющий основу микротвердостью 7,8-8,3 ГПа, в которой расположены светло-серые зернистые включения и участки эвтектики микротвердостью 13,5-14,0 ГПа. Далее расположен науглероженный слой эвтектоидной концентрации, переходящий в исходную феррито-перлитную структуру. Определено содержание легирующих элементов в характерных точках поверхностного слоя, которое подтвердило повышенное содержание ванадия, углерода и бора в основе слоя, участках эвтектики и карбидной фазе. Рентгеновским фазовым анализом установлено наличие в поверхностном слое стали боридов ванадия VB2 и V2B3, боридов железа FeB и Fe2B, карбида ванадия VC0.88. Мелкодисперсные включения боридов железа, боридов и карбидов ванадия значительно увеличивают износостойкость стали. Износостойкость при трении о закрепленные абразивные частицы возросла в четыре раза по сравнению с исходным состоянием. Недостатком способа является сложная методика приготовления ванадийборсодержащей смеси и высокая продолжительность термообработки.

Изобретение направлено на решение проблемы повышения качества покрытий путем формирования диффузионной зоны на границе раздела покрытие-подложка и производительности процесса формирования покрытия.

Технический результат заключается в расширении арсенала средств для ванадирования, а также в использовании ванадийсодержащей обмазки (шихты) и нагрева поверхности подложки углеродистой стали с обмазкой, где, для повышения качества ванадированного приповерхностного слоя, наносят ванадийсодержащую обмазку, содержащую 50 мас.% аммонийной соли 2-моноэтаноламина и лимонной кислоты, 25 мас.% сажи Т-900 и 25 мас.% оксида ванадия V2O5, а нагрев проводят при температуре 950-1325°С с выдержкой 4,5-9,5 минут.

Для достижения технической проблемы и заявляемого результата проводится нанесение на поверхность подложки из углеродистой стали 20 ванадийсодержащей обмазки, вступающей под действием высокотемпературного воздействия с материалом подложки в экзотермическую химическую реакцию с образованием химических соединений, содержащих фазы α-Fe,V и V4C3, повышающих коррозионную стойкость стали 20.

Разработанный способ ванадирования поверхности подложки из углеродистой стали 20 поясняется фиг. 1-4, где:

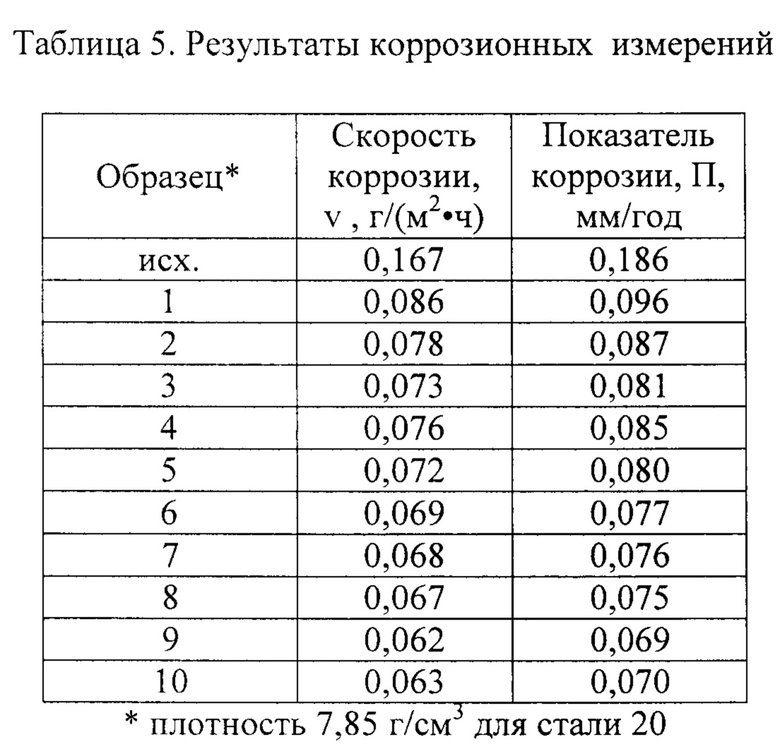

фиг. 1 - инфракрасный спектр синтезированной соли НОС(O)СН2С(ОН)С(O)(ОН)СН2С(O)O- H3N+CH2CH2OH,

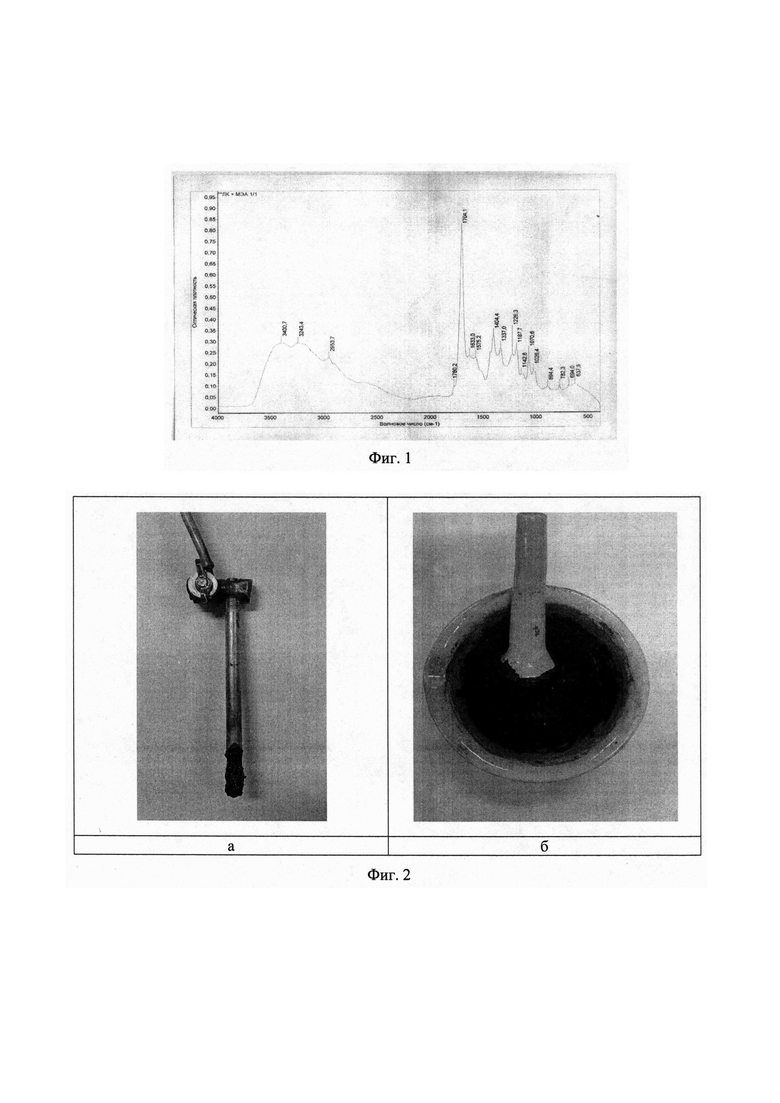

фиг. 2 - ячейка ванадирования (2а), обмазка в ступке (2б),

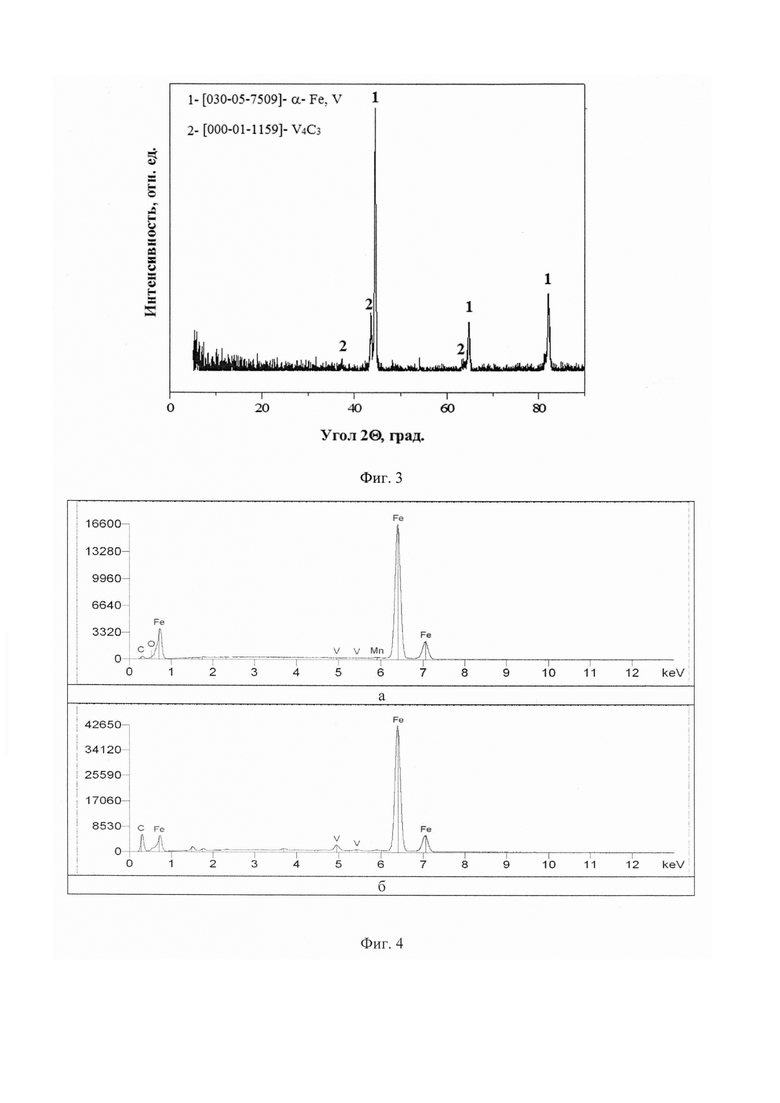

фиг. 3 - рентгенофазовый анализ (РФА) образца стали 20 после ванадирования,

фиг. 4 - энергодисперсионный рентгеновский анализ (ЭДРА) стали 20 до (а) и после ванадирования (б).

Примеры конкретного выполнения

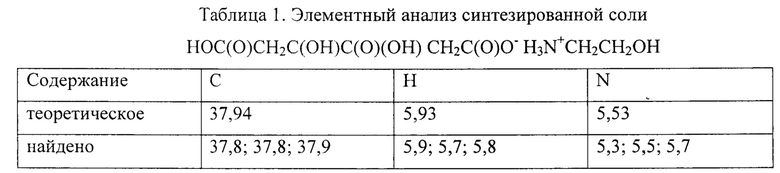

Пример 1. Синтез аммонийной соли 2-моноэтаноламина и лимонной кислоты

Смешение 2-моноэтаноламина СТП ТУ КОМП 2-198-10, лимонной (2-гидроксипропан-1,2,3-трикарбоновая) кислоты ГОСТ 908-04 и дистиллированной воды (растворитель) проводили в мольном соотношении 1:1:1 в литровой колбе при нагревании до температуры 88-98°С. Стабилизацию смеси осуществляли путем ее выдержки в течение не менее 2 часов с последующим удалением воды на ротационном испарителе при подъеме температуры до 97-100°С. После чего полученную вязкую массу аммонийной соли 2-моноаминоэтанола и лимонной кислоты переносили в отдельную емкость. Элементный анализ синтезированной соли и ИК-спектр подтверждают образование соединения НОС(O)СН2С(ОН)С(O)(ОН)СН2С(O)O- H3N+CH2CH2OH, табл. 1, фиг. 1.

Основные полосы поглощения: 2953,7 см-1 - ассиметричные, 2918,6 см-1 - симметричные валентные колебания СН2-групп; 1704,1, 1633,0, 1575,2 и 1404,4 см-1 - анион сложноэфирной группы -С(O)O-, 3500-3400 см-1-катион -NH3+- группы, 1780,2 см-1 - карбонильная группа С=O.

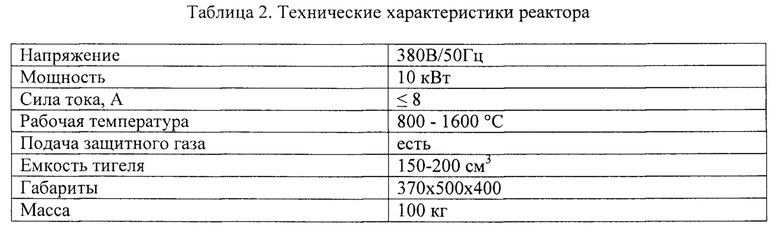

Пример 2. На стандартный образец (дистальный конец 10*8*2 мм прутка общей длиной 28-30 мм, диаметром 8 мм, см. фиг. 2а) из конструкционной углеродистой качественной стали 20 по ГОСТ 1050-88 наносили слой обмазки, состоящей из смеси синтезированной аммонийной соли в соотношении 50 мас. % соли, 25 мас. % сажи Т-900 по ГОСТ 7885-86 (Углерод технический для производства резины) и 25 мас. % оксида ванадия V2O5 по ТУ 6-09-4093-75. Обмазку готовили следующим образом: на 2,0 г соли добавляли 1,0 г сажи и 1,0 г оксида ванадия V2O5. (фиг. 2б). Затем утонченный до 2 мм дистальный конец прутка помещали в реактор, характеристики которого приведены в табл. 2. Осуществляли медленный нагрев до 900°С в течение 5-7 минут и выдержку при этой температуре 5±0,5 минут. Ванадирование проводили при 950±30°С в течение 4,5±0,5 минут.

В ходе нагрева образца с обмазкой соль разлагается на аммиак и далее на азот и водород, выполняющих роль переносчика ванадия, образующегося при взаимодействии оксида ванадия с сажей. Ванадий диффундирует в глубину структуры стального образца, формируя диффузионную зону, содержащую фазы α-Fe,V и V4C3, идентифицируемые по спектрам РФА, фиг. 3. РФА проводился на дифрактометре ARL X'TRA "Thermo Fisher Scientific" (Швейцария) методом рентгеновской дифракции в излучении Cu-Kα (длина волны λ=0,154178 нм) с интервалом углов рассеяния от 5 до 90° в автоматическом режиме при скорости съемки 2°/мин. При работе использовались напряжение 40 кВ и электрический ток в 40 мА. Фазовый анализ покрытий образцов выполнен в программном комплексе PDXL с использованием базы данных ICDD.

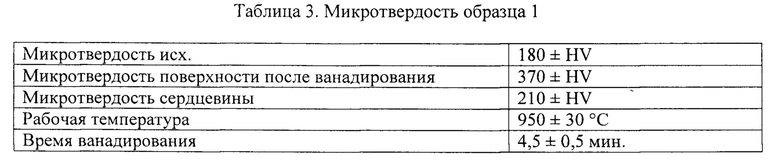

После ванадирования образец отделяли от основы прутка путем разреза, измеряли микротвердость на микротвердомере ПМТ-3 как на ванадированной поверхности, так и по сечению образца. Результаты измерения приведены в табл. 3.

Присутствие ванадия в стали 20 наблюдается также по данным ЭДРА, фиг. 4.

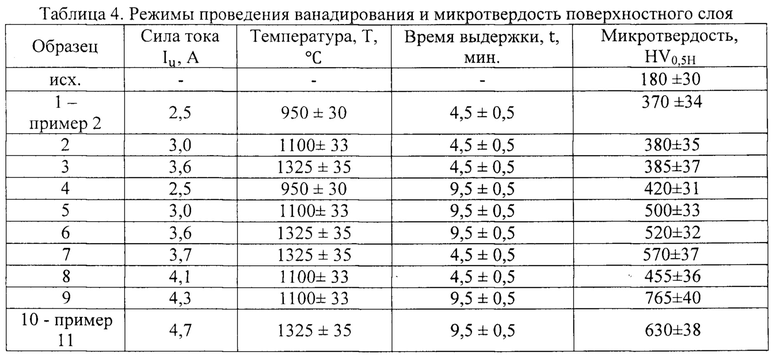

Примеры 3-11. На образцы из стали 20 наносили слой обмазки согласно примера 2. Режимы проведения ванадирования и микротвердость поверхностного слоя приведены в табл. 4.

Как видно из табл.4, максимальной микротвердостью обладают слои, полученные при более высокой температуре и времени выдержки, по сравнению с первоначальной микротвердостью исходного материала. Такое различие в микротвердости обусловлено диффузионным перераспределением ванадидов железа в приповерхностном слое и синтезом различных соединений ванадия с углеродом. В среднем микротвердость после термической обработки увеличилась примерно в 2,5…2,8 раз от первоначального значения.

Достоинством предлагаемого способа ванадирования является возможность бесконтактного нагрева поверхностных слоев обрабатываемого материала, а высокая температура обеспечивает повышенную диффузионную подвижность компонент, участвующих в диффузии ванадия в сталь.

Пример 12. Испытание на коррозионную стойкость.

Скорость коррозии v и глубинный показатель коррозии II определялись из гравиметрических измерений согласно ГОСТ (ГОСТ17322-71) и (ГОСТ 5272-68), при этом образцы стали 20 диаметром 8 мм и толщиной 2 мм выдерживали в 3% водном растворе хлорида натрия NaCl в течение 48 часов, табл. 5.

Согласно полученным данным видно, что при ванадировании коррозионная стойкость стали 20 увеличивается.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ниобирования поверхностных слоев хромоникелевой стали | 2022 |

|

RU2791348C1 |

| Способ борирования поверхностных слоев углеродистой стали | 2022 |

|

RU2791477C1 |

| Способ обработки поверхности подложки из ниобия | 2023 |

|

RU2821978C1 |

| Способ хромирования поверхности подложки из конструкционной легированной стали | 2023 |

|

RU2819547C1 |

| СОСТАВ ДЛЯ ХРОМОВАНАДИРОВАНИЯ ИНСТРУМЕНТА ИЗ УГЛЕРОДИСТЫХ СТАЛЕЙ | 2016 |

|

RU2626369C1 |

| СОСТАВ ОБМАЗКИ ДЛЯ БОРОВАНАДИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2558710C1 |

| Состав для ванадирования стальных изделий | 1978 |

|

SU737500A1 |

| Модификатор горения угля | 2022 |

|

RU2791105C1 |

| Способ борирования поверхностных слоев углеродистой стали при помощи индукционного воздействия | 2018 |

|

RU2693416C1 |

| Способ формирования покрытия на штамповых сталях | 2020 |

|

RU2746518C1 |

Изобретение относится к способу ванадирования поверхности подложки из углеродистой стали. Наносят ванадийсодержащую обмазку, содержащую 50 мас.% аммонийной соли 2-моноэтаноламина и лимонной кислоты, 25 мас.% сажи Т-900 и 25 мас.% оксида ванадия V2O5. Затем проводят нагрев при температуре 950-1325°С с выдержкой 4,5-9,5 мин. Обеспечивается повышение качества покрытия за счет формирования диффузионной зоны на границе раздела покрытия - подложка и производительность процесса формирования покрытия. 4 ил., 5 табл., 12 пр.

Способ ванадирования поверхности подложки из углеродистой стали, включающий нанесение ванадийсодержащей обмазки и нагрев упомянутой подложки с обмазкой, отличающийся тем, что наносят ванадийсодержащую обмазку, содержащую 50 мас.% аммонийной соли 2-моноэтаноламина и лимонной кислоты, 25 мас.% сажи Т-900 и 25 мас.% оксида ванадия V2O5, а нагрев проводят при температуре 950-1325°С с выдержкой 4,5-9,5 мин.

| Степанов М.С | |||

| и др | |||

| Структура, фазовый состав, механические свойства, износостойкость стали после микродугового борованадирования, Известия высших учебных заведений, Черная металлургия, 2019, т | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Состав для комплексного насыщения стальных изделий | 1987 |

|

SU1477780A1 |

| СПОСОБ ПОКРЫТИЯ СУПЕРАБРАЗИВА МЕТАЛЛОМ | 2001 |

|

RU2247794C2 |

| Состав для комплексного насыщения металлических изделий | 1983 |

|

SU1135801A1 |

| EP 3325843 A1, 30.05.2018. | |||

Авторы

Даты

2023-03-07—Публикация

2022-08-12—Подача