Изобретение относится к сварочной технике и может быть1 использовано в промышленности при дуговой и электрошлаковой сварке конструкций с прямолинейными, криволинейными и кольцевыми швами.

Цель изобретения - расширение техно- логических возможностей.

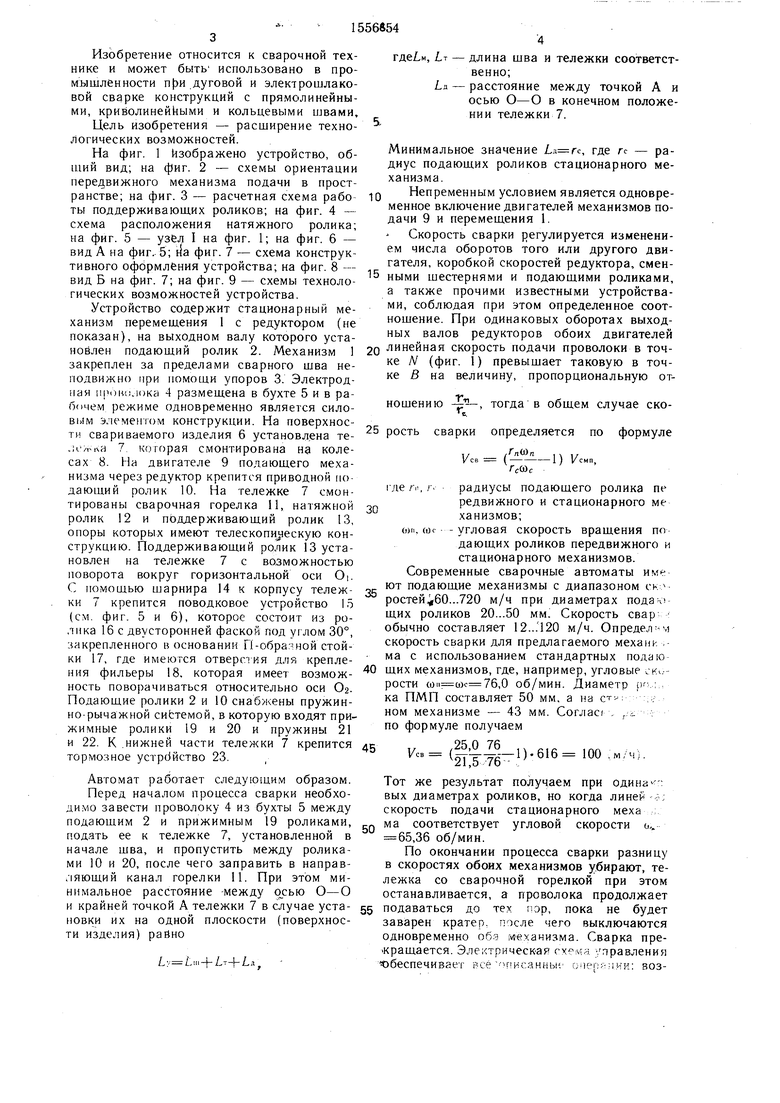

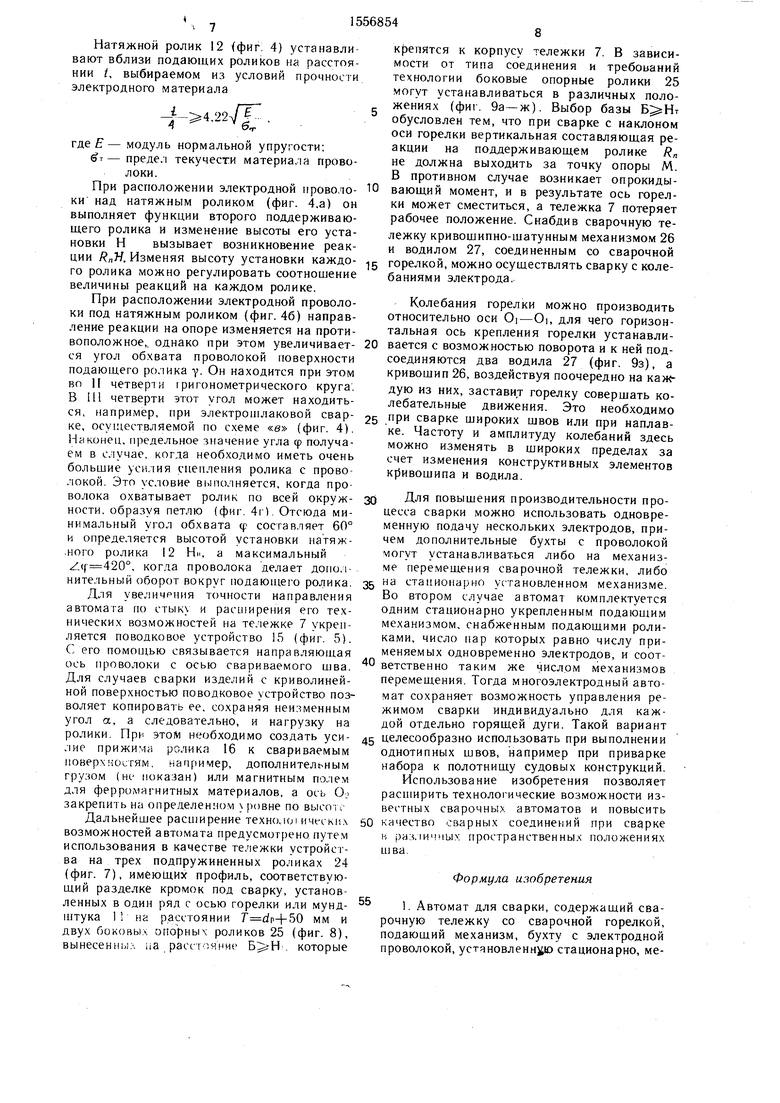

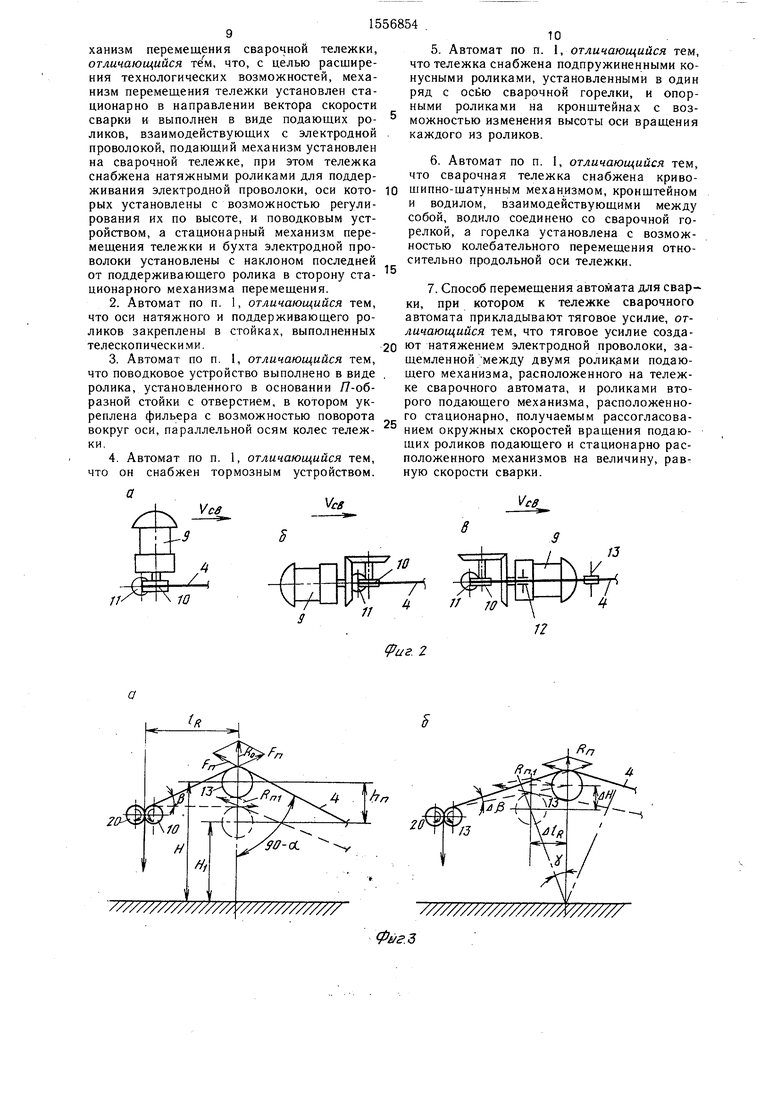

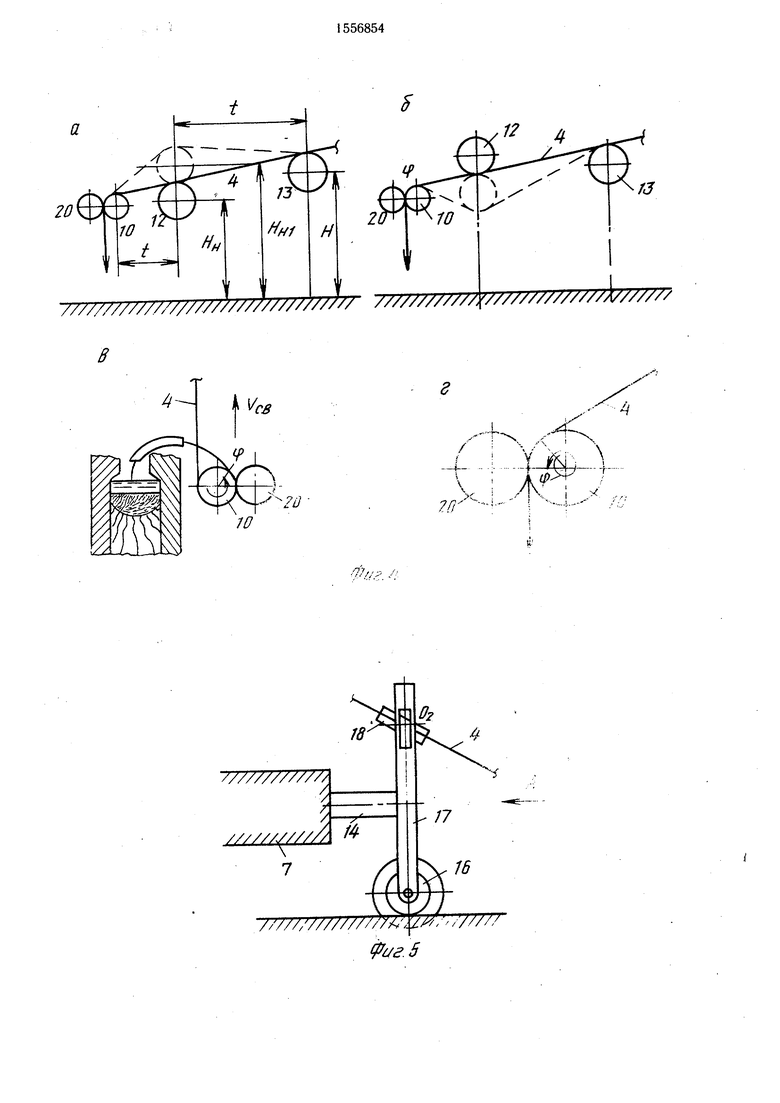

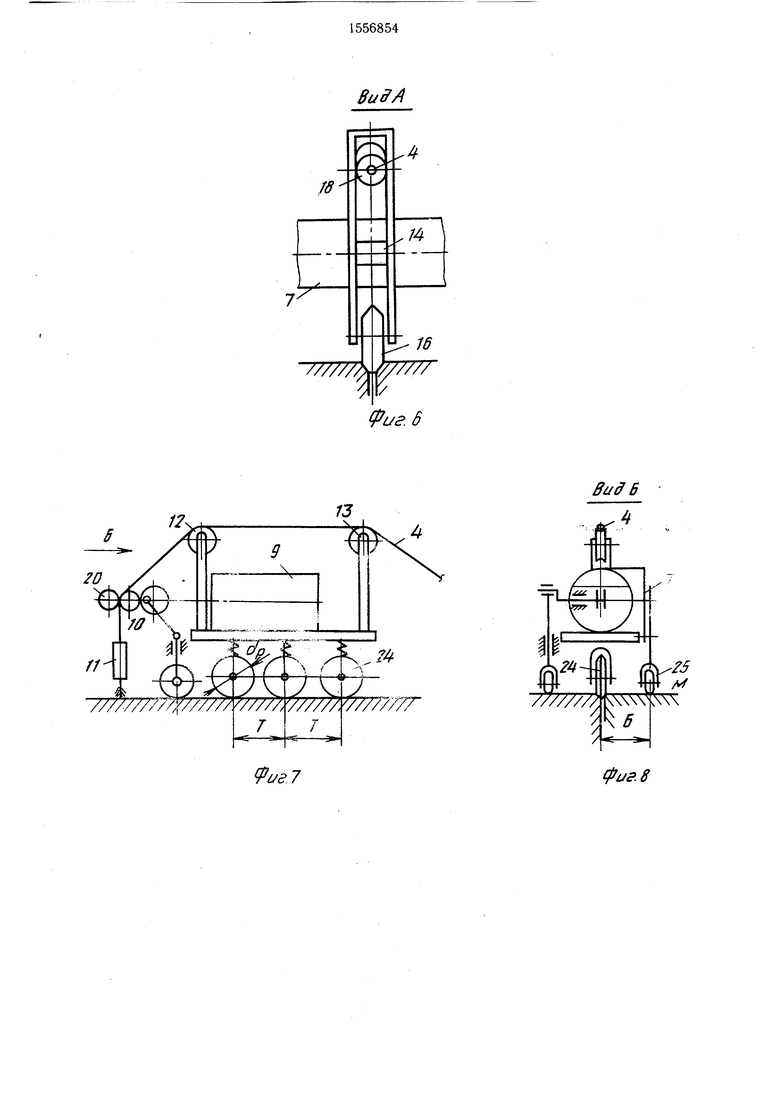

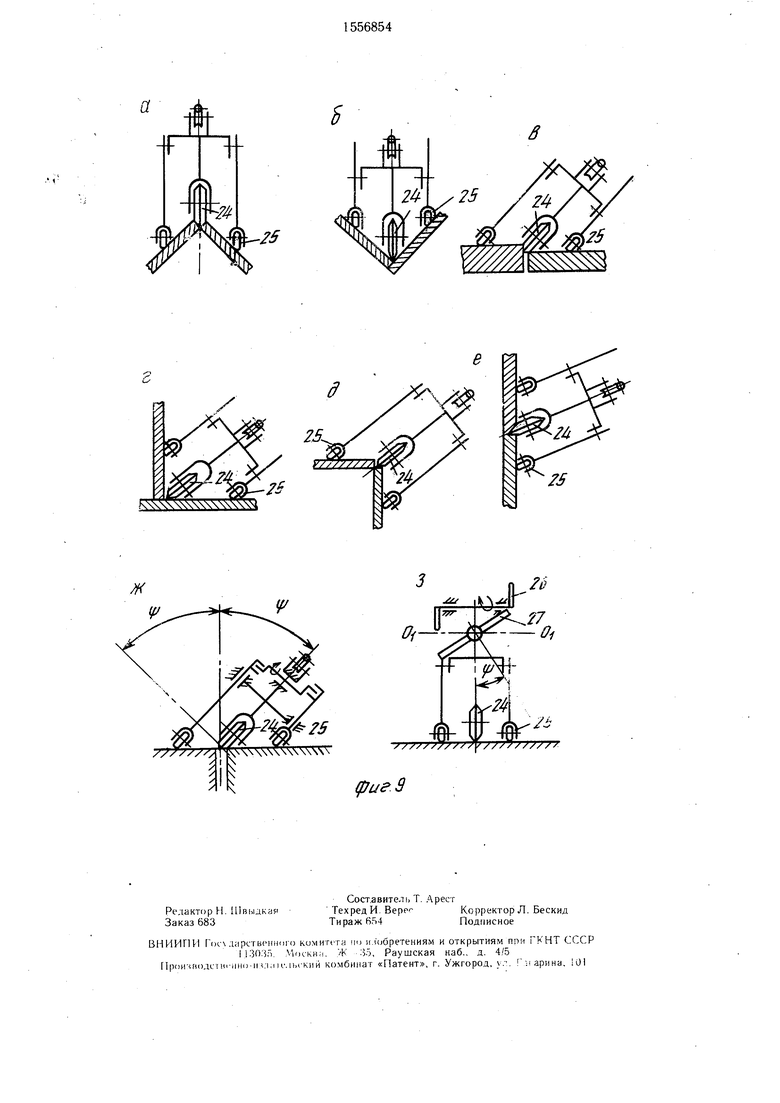

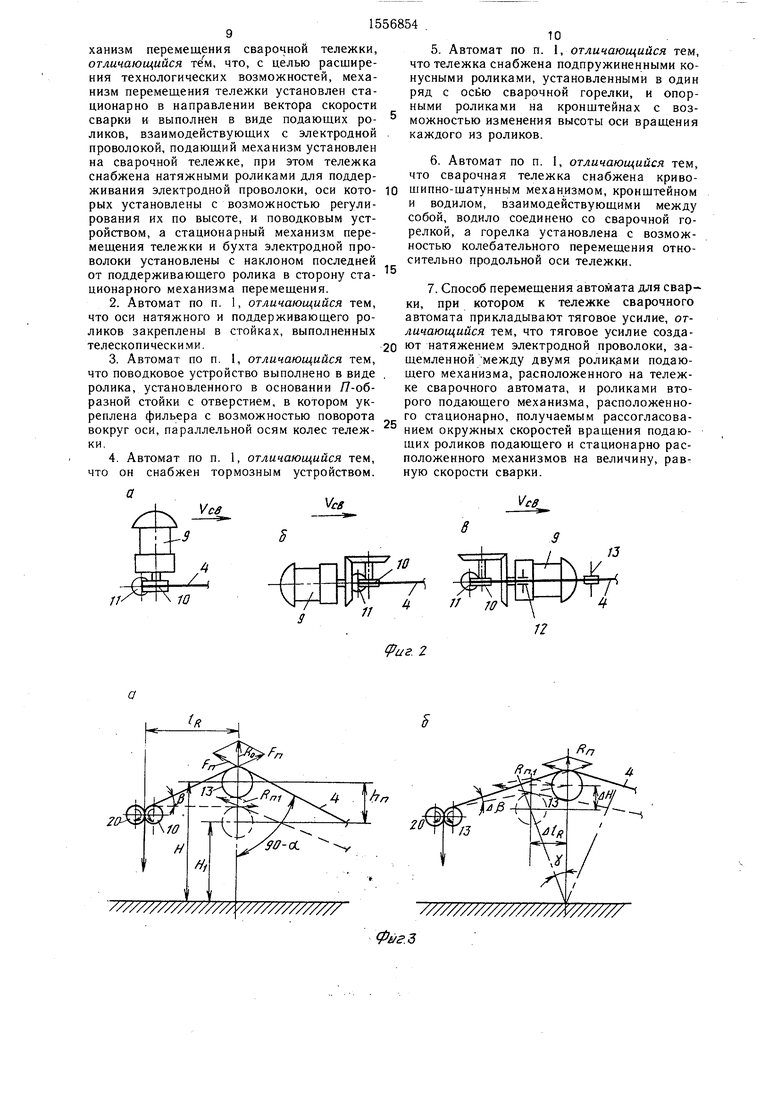

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - схемы ориентации передвижного механизма подачи в пространстве; на фиг. 3 - расчетная схема рабо 10 ты поддерживающих роликов; на фиг. 4 - схема расположения натяжного ролика; на фиг. 5 - узел I на фиг. 1; на фиг. 6 - вид А на фиг. 5; fla фиг. 7 - схема конструкгдеЈм, LT

длина шва и тележки соответст венно;

La. - расстояние между точкой А и осью О-О в конечном положении тележки 7.

Минимальное значение , где гс - радиус подающих роликов стационарного механизма.

Непременным условием является одновременное включение двигателей механизмов подачи 9 и перемещения 1

Скорость сварки регулируется изменением числа оборотов того или другого двитивно о офоРм енйяГустРойстваТна фи г. 8 -- 1С гателя коробкой скоростей редуктора, смен- вид Б на фиг 7; на фиг. 9 - схемы техноло- 15 ньши шестернями и подающими роликами, гических возможностей устройстваа также прочими известными устройстваУстройство содержит стационарный ме- ми соблюдая при этом определенное соот- ханизм перемещения 1 с редуктором (не ношение. При одинаковых оборотах выход- показан), на выходном валу которого уста- ных валов редукторов обоих двигателей новлен подающий ролик 2. Механизм 1 20 линейная скорость подачи проволоки в точ- закреплен за пределами сварного шва не- ке N (Фиг- ) превышает таковую в точ- нодвижно при помощи упоров 3. Электродная nnouo.ioKci 4 размещена в бухте бив pa-r

НОШЕНЫ W) -J-Т

почем режиме одновременно является сило- пишспши вым элеменюм конструкции. На поверхности свариваемого изделия 6 установлена те- 25 Рость сваРки определяется по формуле , 7 которая смонтирована на колесах 8. На двигателе 9 подающего мехаке В на величину, пропорциональную от- , тогда в общем случае ско.,,ГпО)п . .,

Ксв (1) 1/смл,

Г с® с

низма через редуктор крепится приводной по дающий ролик 10. На тележке 7 смонтированы сварочная горелка 11, натяжной зо ролик 12 и поддерживающий ролик 13, опоры которых имеют телескопическую конструкцию. Поддерживающий ролик 13 установлен на тележке 7 с возможностью поворота вокруг горизонтальной оси О|.

Г с® с

де г и, /

радиусы подающего ролика пе редвижного и стационарного механизмов;

0)11. (о - угловая скорость вращения по дающих роликов передвижного и стационарного механизмов.

Современные сварочные автоматы им

С помощью шарнира 14 к корпусу тележ- & ют подающие механизмы с диапазоном си ки 7 крепится поводковое устройство 15 ростей;б0...720 м/ч при диаметрах подалщих роликов 20...50 мм. Скорость свар обычно составляет 12...120 м/ч. Определ-м скорость сварки для предлагаемого механи ма с использованием стандартных подаю

(см фиг. 5 и 6), которое состоит из ролика 16 с двусторонней фаской под углом 30°, закрепленного в основании П-обра гчой стойки 17, где имеются отверстия для крепления фильеры 18. которая имеет возмож- 40 щих механизмов, где, например, угловые v ность поворачиваться относительно оси О2. Рости 76,0 об/мин. Диаметр К Подающие ролики 2 и 10 снабжены пружинно-рычажной системой, в которую входят прика ПМП составляет 50 мм, а на ст- ном механизме - 43 мм. Согласг

жимные ролики 19 и 20 и пружины 21 и 22 К нижней части тележки 7 крепится 45 тормозное устройство 23

Автомат работает следующим образом.

Перед началом процесса сварки необходимо завести проволоку 4 из бухты 5 между подающим 2 и прижимным 19 роликами, подать ее к тележке 7, установленной в начале шва, и пропустить между роликами 10 и 20, после чего заправить в направляющий канал горелки 11. При этом минимальное расстояние между О-О

50

по формуле получаем

Усв )6I6 ю° м 4

Тот же результат получаем при одина--- вых диаметрах роликов, но когда линей скорость подачи стационарного меха ма соответствует угловой скорости о,, 65,36 об/мин.

По окончании процесса сварки разницу в скоростях обоих механизмов убирают, тележка со сварочной горелкой при этом

останавливается, а проволока продолжает

и крайней точкой А тележки 7 в случае уста- §§ подаваться до тех г ор, пока не будет новки их на одной плоскости (поверхнос- заварен кратер -псле чего выключаются ти изделия) раёноодновременно обч механизма. Сварка прекращается. Электрическая правления L Lm-{-L +Litчзбеспечивае f . , i-i , воз

56S54

гдеЈм, LT

длина шва и тележки соответственно;

La. - расстояние между точкой А и осью О-О в конечном положении тележки 7.

ми соблюдая при этом определенное соот- ношение. При одинаковых оборотах выход- ных валов редукторов обоих двигателей линейная скорость подачи проволоки в точ- ке N (Фиг- ) превышает таковую в точ- r

НОШЕНЫ W) -J-Т

пишспши Рость сваРки определяется по формуле

ке В на величину, пропорциональную от- , тогда в общем случае скоки определяется по

.,,ГпО)п . .,

Ксв (1) 1/смл,

Г с® с

де г и, /

радиусы подающего ролика пе редвижного и стационарного механизмов;

0)11. (о - угловая скорость вращения по дающих роликов передвижного и стационарного механизмов.

Современные сварочные автоматы им

щих механизмов, где, например, угло Рости 76,0 об/мин. Диамет

ка ПМП составляет 50 мм, а на ст- ном механизме - 43 мм. Согласг

щих механизмов, где, например, угловые v Рости 76,0 об/мин. Диаметр К

по формуле получаем

Усв )6I6 ю° м 4

Тот же результат получаем при одина--- вых диаметрах роликов, но когда линей скорость подачи стационарного меха ма соответствует угловой скорости о,, 65,36 об/мин.

По окончании процесса сварки разницу в скоростях обоих механизмов убирают, тележка со сварочной горелкой при этом

буждение дуги (начало сварки), стабилизацию скорости подачи каждого механизма и результирующей разницы, остановку и заварку кратера.

При сварке на горизонтальной плоскости базовый стационарный механизм 1 устанавливают таким образом, чтобы электродная проволока имела наклон под углом а. Исходный, угол натяжения проволоки над по- вгчхностью листа определялется из соотно

ИЯ

tga

Нт

ТГ

где Hi - высота установки поддерживающего ролика.

и

В конечном положении - . При

L

установке стационарного механизма, где точка В ниже уровня поверхности изделия на величину h, Li выбирается из соот-

t ношения LI--T-- а УГОЛ а лежит в преЧделах 5...65°.

Возможны три варианта ориентации те- лежки 7 и сварочной проволоки, по .которой она перемещается в направлении ста- чионарного механизма подачи (фиг. 2). В том случае, когда необходимо выполнять сварку по краю изделия, тележку 7 располагают на поверхности изделия таким образом, чтобы ось подающего механизма была перпендикулярна оси проволоки 3 (вариант «а). При сварке швов, отстоящих от края конструкции, можно использовать варианты «б и «б (фиг. 2). Вариант «б проще по устройству, однако двигатель и редук- тор располагаются над поверхностью только что заваренного шва, имеющего повышенную температуру и, следовательно, нагреваются конвективными потоками воздуха, что ухудшает условия их работы. Поэтому вариант «в предпочтительнее, хотя содержит дополнительные элементы: поводковое устройство 15, натяжной 12 и поддерживающий 1.3 ролики.

В этом случае передвижение подающего механизма с тележкой 7 осуществляется по натянутой проволоке 4, для чего необходимо создать некоторые усилия сопротивления его движению по направлению к стационарному механизму перемещения (подачи)-СМП. Для этой цели могут быть установлены различного рода тормозные уст- ройства на корпусе или колесах тележки: фрикционные, электромагнитные и т. д. (не показаны).

При использовании автомата по варианту «в (фиг. 2) дополнительные усилия сопротивления создают путем размещения подвижного подающего механизма 9 под натянутой электродной проволокой, где возникают дополнительные силы, прижимающие это-;

0

5

0

5 0 5

5 0

0

5

механизм к поверхности изделия. Для регулирования этих сил прижатия как по величине, так и по месту их приложения на тележке установлены натяжной и поддерживающий ролики 12 и 13 (фиг. 1). Поддерживающий ролик 13 имеет телескопическую конструкцию для изменения высоты Нт и с помощью шарнира (не показан) может поворачиваться вокруг горизонтальной оси Оь

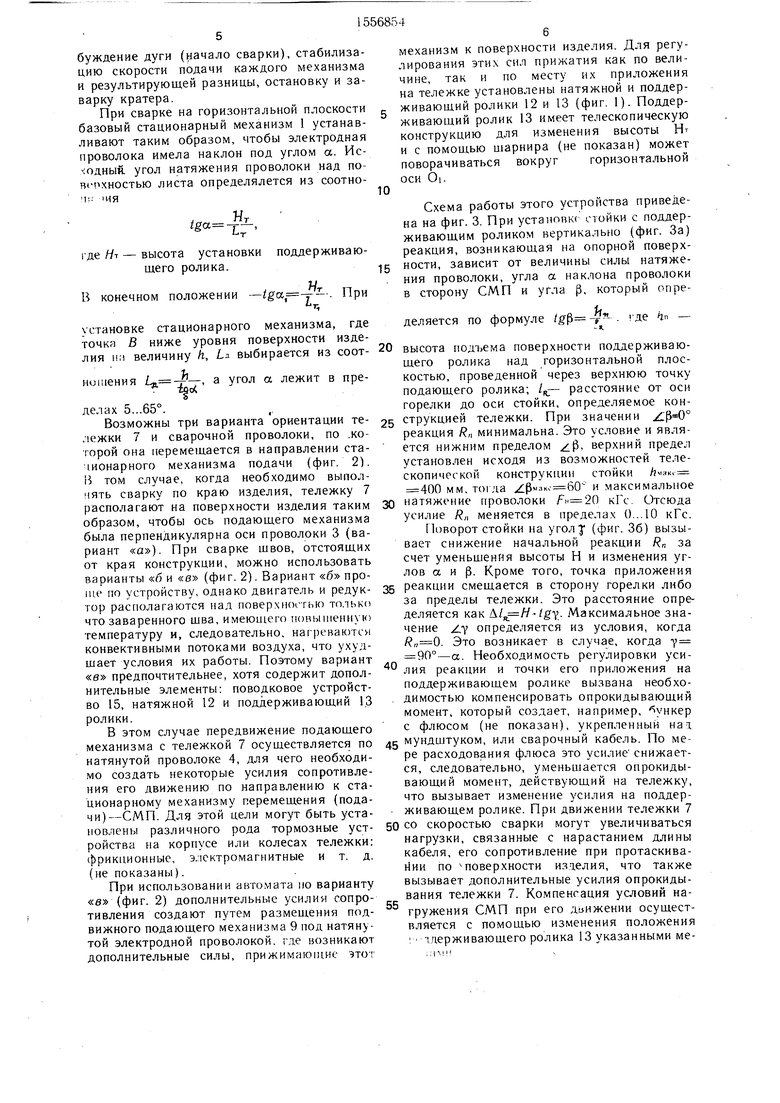

Схема работы этого устройства приведена на фиг. 3. При установи стойки с поддерживающим роликом вертикально (фиг. За) реакция, возникающая на опорной поверхности, зависит от величины силы натяжения проволоки, угла а наклона проволоки в сторону СМП и угла J3, который определяется по формуле . где п -

высота подъема поверхности поддерживающего ролика над горизонтальной плоскостью, проведенной через верхнюю точку подающего ролика; расстояние от оси горелки до оси стойки, определяемое конструкцией тележки. При значении реакция минимальна. Это условие и является нижним пределом {5. верхний предел установлен исходя из возможностей телескопической КОНСТРУКЦИИ СТОЙКИ 400 мм, тоьча 21Р«ако 60 и максимальное натяжение проволоки кГс Отсюда усилие Rn меняется в пределах 0...10 кГс. Поворот стойки на угол у (фиг. 36) вызывает снижение начальной реакции Rn за счет уменьшения высоты Н и изменения углов аир. Кроме того, точка приложения реакции смещается в сторону горелки либо за пределы тележки. Это расстояние определяется как M H-tgy. Максимальное значение 7 определяется из условия, когда . Это возникает в случае, когда -у 90°-а. Необходимость регулировки усилия реакции и точки его приложения на поддерживающем ролике вызвана необходимостью компенсировать опрокидывающий момент, который создает, например, ункер с флюсом (не показан), укрепленный на т. мундштуком, или сварочный кабель. По мере расходования флюса это усилие снижается, следовательно, уменьшается опрокидывающий момент, действующий на тележку, что вызывает изменение усилия на поддерживающем ролике. При движении тележки 7 со скоростью сварки могут увеличиваться нагрузки, связанные с нарастанием длины кабеля, его сопротивление при протаскива- йии по -поверхности изаелия, что также вызывает дополнительные усилия опрокидывания тележки 7. Компенсация условий на- гружения СМП при его движении осуществляется с помощью изменения положения чаерживающего ролика 13 указанными меНатяжной ролик 12 {фиг. 4) устанавливают вблизи подающих роликов на расстоянии /, выбираемом из условий прочности электродного материала

.22 4

Ј б.

где Е- модуль нормальной упругости;

Јт-предел текучести материала проволоки.

При расположении электродной проволо- 1 ки над натяжным роликом (фиг. 4,а) он выполняет функции второго поддерживающего ролика и изменение высоты его установки Н вызывает возникновение реакции RnW. Изменяя высоту установки каждо- «,- го ролика можно регулировать соотношение величины реакций на каждом ролике.

При расположении электродной проволоки под натяжным роликом (фиг. 46) направление реакции на опоре изменяется на противоположное,, однако при этом увеличивается угол обхвата проволокой поверхности подающего ролика Y- Он находится при этом во II четверти григонометрического круга. В 111 четверти этот угол может находитькрепятся к корпусу тележки 7. В зависимости от типа соединения и требований технологии боковые опорные ролики 25 могут устанавливаться в различных положениях (фиг. 9а-ж). Выбор базы обусловлен тем, что при сварке с наклоном оси горелки вертикальная составляющая реакции на поддерживающем ролике не должна выходить за точку опоры М. В противном случае возникает опрокидывающий момент, и в результате ось горелки может сместиться, а тележка 7 потеряет рабочее положение. Снабдив сварочную тележку кривошипно-шатунным механизмом 26 и водилом 27, соединенным со сварочной горелкой, можно осуществлять сварку с колебаниями электрода.

Колебания горелки можно производить относительно оси О,-Oi, для чего горизонтальная ось крепления горелки устанавли- 20 вается с возможностью поворота и к ней подсоединяются два водила 27 (фиг. 9з), а кривошип 26, воздействуя поочередно на каждую из них, заставит горелку совершать колебательные движения. Это необходимо ся, например, при электрошлаковой свар- 25 При сварке широких швов или при наплавке, осуществляемой по схеме «в (фиг. 4). Ке. Частоту и амплитуду колебаний здесь Наконец, предельное значение угла ср получаем в случае, когда необходимо иметь очень большие усилия сцепления ролика с проволокой. Это условие выполняется, когда проволока охватывает ролик по всей окруж- 30 ности. образуя петлю (фиг. 4г1 Отсюда минимальный угол обхвата ср составляет 60° и определяется высотой установки на тяж- .ного ролика 12 Ни, а максимальный /.(. когда проволока делает доиолможно изменять в широких пределах за счет изменения конструктивных элементов кривошипа и водила.

Для повышения производительности процесса сварки можно использовать одновременную подачу нескольких электродов, причем дополнительные бухты с проволокой могут устанавливаться либо на механизме перемещения сварочной тележки, либо

нительный оборот вокруг подающего ролика. 35 на стационарно установленном механизме

Для увеличения точности направления автомага по стык и расширения его технических возможностей на тележке 7 укрепляется поводковое устройство 15 (фиг. 5). С его помощью связывается направляющая ось проволоки с осью свариваемого шва. Для случаев сварки изделий с криволинейной поверхностью поводковое устройство позволяет копировать ее, сохраняя неизменным угол а, а следовательно, и нагрузку на

Во втором случае автомат комплектуется одним стационарно укрепленным подающим механизмом, снабженным подающими роликами, число пар которых равно числу применяемых одновременно электродов, и соот- 40 ветственно таким же числом механизмов перемещения. Тогда многоэлектродный автомат сохраняет возможность управления режимом сварки индивидуально для каждой отдельно горящей дуги. Такой вариант

ролики. При этом необходимо создать уси- 45 целесообразно использовать при выполнении

однотипных швов, например при приварке набора к полотнищу судовых конструкций. Использование изобретения позволяет расширить технологические возможности известных сварочных автоматов и повысить Дальнейшее расширение технолсл ическн.ч ьО качество сварных соединений при сварке

лие прижима ролика 16 к свариваемым поверхностям, например, дополнительным грузом (не показан) или магнитным полем для ферромагнитных материалов, а ось О закрепить на определенном ровне по высей

крепятся к корпусу тележки 7. В зависимости от типа соединения и требований технологии боковые опорные ролики 25 могут устанавливаться в различных положениях (фиг. 9а-ж). Выбор базы обусловлен тем, что при сварке с наклоном оси горелки вертикальная составляющая реакции на поддерживающем ролике не должна выходить за точку опоры М. В противном случае возникает опрокидывающий момент, и в результате ось горелки может сместиться, а тележка 7 потеряет рабочее положение. Снабдив сварочную тележку кривошипно-шатунным механизмом 26 и водилом 27, соединенным со сварочной горелкой, можно осуществлять сварку с колебаниями электрода.

Колебания горелки можно производить относительно оси О,-Oi, для чего горизонтальная ось крепления горелки устанавли- вается с возможностью поворота и к ней подсоединяются два водила 27 (фиг. 9з), а кривошип 26, воздействуя поочередно на каждую из них, заставит горелку совершать колебательные движения. Это необходимо При сварке широких швов или при наплав Ке. Частоту и амплитуду колебаний здесь

можно изменять в широких пределах за счет изменения конструктивных элементов кривошипа и водила.

Для повышения производительности процесса сварки можно использовать одновременную подачу нескольких электродов, причем дополнительные бухты с проволокой могут устанавливаться либо на механизме перемещения сварочной тележки, либо

на стационарно установленном механизме

Во втором случае автомат комплектуется одним стационарно укрепленным подающим механизмом, снабженным подающими роликами, число пар которых равно числу применяемых одновременно электродов, и соот- ветственно таким же числом механизмов перемещения. Тогда многоэлектродный автомат сохраняет возможность управления режимом сварки индивидуально для каждой отдельно горящей дуги. Такой вариант

| название | год | авторы | номер документа |

|---|---|---|---|

| СВАРОЧНЫЙ АВТОМАТ | 2010 |

|

RU2430821C1 |

| Устройство для автоматической сварки тавровых соединений с двух сторон | 1988 |

|

SU1539031A1 |

| Установка для автоматической сварки под флюсом | 1990 |

|

SU1727965A1 |

| Устройство для автоматической электродуговой сварки стыковых соединений | 1983 |

|

SU1138272A1 |

| Устройство для автоматической однопроходной сварки тавровых соединений | 1983 |

|

SU1123820A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ПОД ФЛЮСОМ ТОЛСТОЛИСТОВЫХ МОСТОВЫХ КОНСТРУКЦИЙ | 2005 |

|

RU2301135C1 |

| Устройство для дуговой сварки с колебаниями электрода | 1979 |

|

SU872109A1 |

| Устройство для автоматической электродуговой сварки стыковых соединений | 1981 |

|

SU1000203A1 |

| Устройство для автоматической дуго-ВОй СВАРКи СТыКОВыХ СОЕдиНЕНий | 1979 |

|

SU846192A1 |

| Сварочный автомат | 1977 |

|

SU623680A1 |

Изобретение относится к сварочной технике, в частности к автомату для электродуговой сварки и наплавки под слоем флюса, и может быть использовано при дуговой и электрошлаковой сварке конструкций с прямолинейными, криволинейными и кольцевыми швами. Цель изобретения - расширение технологических возможностей. Автомат содержит стационарный механизм перемещения тележки с редуктором 1, на выходном валу которого установлен подающий ролик 2. Устройство закреплено за пределами сварного шва неподвижно при помощи упоров 3. Электродная проволока 4 сматывается с бухты 5 и в рабочем режиме одновременно является силовым элементом конструкции. На поверхности свариваемого изделия 6 размещена сварочная тележка (Т) 7, которая смонтирована на колесах 8. Подающий механизм содержит двигатель подачи 9, к которому через редуктор крепится приводной подающий ролик 10. На Т 7 смонтированы сварочная горелка 11, натяжной ролик 12 и поддерживающий ролик 13, опоры которых имеют телескопическую конструкцию. Поддерживающий ролик 13 установлен на Т 7 с возможностью поворота вокруг горизонтальной оси О1. С помощью шарнира 14 к корпусу Т7 крепится поводковое устройство 15, которое состоит из ролика 16 с двухсторонней фаской под углом 30°, закрепленного в основании П-образной стойки, где имеются отверстия для крепления фильеры, которая имеет возможность поворачиваться относительно оси О2. Подающие ролики 2, 10 снабжены пружинно-рычажной системой, в которую входят прижимные ролики 19, 20 и пружины 21, 22. К нижней части Т 7 крепится тормозное устройство 23. 2 с.п. и 5 з.п. ф-лы, 22 ил.

возможностей автомата предусмотрено путем использования в качестве тележки устройства на трех подпружиненных роликах 24 (фиг. 7), имеющих профиль, соответствующий разделке кромок под сварку, установленных в один ряд с осью горелки или мундштука 1 на расстоянии (р+50 мм и двух боковы. опорных роликов 25 (фиг. 8), вынесенны/. на расччояние , которые

в различных пространственных положениях шва

Формула изобретения

собой, водило соединено со сварочной горелкой, а горелка установлена с возможрования их по высоте, и поводковым устройством, а стационарный механизм перемещения тележки и бухта электродной проволоки установлены с наклоном последней от поддерживающего ролика в сторону стационарного механизма перемещения.

4 Автомат по п. 1, отличающийся тем, что он снабжен тормозным устройством.

15

ностью колебательного перемещения относительно продольной оси тележки.

25

Уев

/////////////////////////////////

15

ностью колебательного перемещения относительно продольной оси тележки.

5

Фиг 2

/////7//////////////Л7//////

Р&гЗ

а

/////////////////////////////////// ////////////.

Vcs

W

5

ч

.-Ц

X .,-

-Ґ-% AT

. --г

I :

Фиг. 5

///////

5

Фиг 7

BuffA

Г/

Фиг. 6

Buff В

7777//7Г

фиг 8

KVOC4XV4 VVi

5

4Ј/

vJr

to

fff

///////////r///////7/7

(риеЗ

| Сварочное оборудование | |||

| Каталог-справочник | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОЙ СВАРКИ | 0 |

|

SU219043A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Куркин С | |||

| А | |||

| Технология изготовления сварных конструкций | |||

| Атлас чертежей | |||

| М , 1962, с | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1990-04-15—Публикация

1988-02-15—Подача