Изобретение относиться к области литейного производства, и может быть использовано для изготовления плоских слитков из алюминиевых сплавов 1ХХХ серии методом непрерывного литья.

Известна установка для непрерывного литья плоских слитков из алюминиевых сплавов (Курдюмов, А.В. Производство отливок из сплавов цветных металлов. / А.В. Курдюмов, В.Д. Белов, М.В. Пикунов [и др.]: под ред. В.Д. Белова. - 3-е изд. перераб. и доп.- М.: Изд. дом МИСиС, 2011. - 615 с.), включающее устройство для подачи расплавленного металла в водоохлаждаемый кристаллизатор, поддон с устройством его вертикального перемещения.

Однако данная установка не позволяет оперативно управлять такими термодинамическими условиями процесса литья слитка, как скорость охлаждения поверхностей слитка по его периметру и высоте в зоне охлаждения и обеспечивать равенство температур на противоположных поверхностях слитка, что негативно сказывается на однородности макроструктуре слитка по его объему, снижает его технологические свойства при последующей обработке.

Наиболее близким по совокупности существенных признаков, по технической сущности и достигаемому результату является установка для непрерывного литья плоских слитков из алюминиевых сплавов (Гильманшина, Т.Р. Конструкции и принцип работы оборудования для изготовления слитков из алюминия и его сплавов. Атлас конструкций: учеб. пособие / Т.Р. Гильманшина, Л.И. Мамина, Н.Н. Довженко [и др.] - Красноярск: Сиб. федер. ун-т, 2012. - 238 с.), включающая устройство для подачи расплавленного металла в водоохлаждаемый кристаллизатор, поддон с устройством его вертикального перемещения, управляющую ЭМВ, связанную с датчиками и регуляторами температур расплавленного металла и слитка, скоростью движения поддона, с датчиками уровня расплавленного металла в кристаллизаторе, с датчиками и регуляторами расхода воды для охлаждения кристаллизатора.

Данная установка позволяет контролировать скорость охлаждения поверхности слитка в зоне охлаждения, но не обеспечивает оперативного управления скоростями охлаждения поверхностей слитка по его периметру и высоте в зоне охлаждения слитка.

Соблюдение одинаковых режимов охлаждения плоского слитка во время процесса кристаллизации по его периметру и высоте гарантирует равномерную макроструктуру в его объеме.

Основной задачей изобретения является повышение качества плоских слитков из алюминиевых сплавов, изготовляемых методом непрерывного литья за счет управления термодинамическими условиями процесса кристаллизации.

Для достижения поставленной задачи, установка, для непрерывного литья плоских слитков, содержащая устройство для подачи расплавленного металла в кристаллизатор, поддон с возможностью его вертикального перемещения, управляющую ЭМВ, взаимосвязанную с датчиками температур расплавленного металла и слитка, скоростью движения поддона, с датчиками уровня расплавленного металла в кристаллизаторе, дополнительно снабжена датчиками, регистрирующими изменение поверхностной температуры слитка, по периметру слитка и высоте в зоне его охлаждения, при этом кристаллизатор снабжен изолированными друг от друга секциями, каждая из которых снабжена трубопроводом с регуляторами расхода воды для охлаждения.

Конструктивные особенности заявляемой установки по сравнению с прототипом, характеризующиеся отличительными признаками, позволяют повысить качество плоских слитков из алюминия и его сплавов, изготовляемых методом непрерывного литья.

С учетом конструктивных параметров процесса литья плоского крупногабаритного слитка и показаний датчиков текущих значений температур на поверхностях слитка обеспечивает соблюдение одинаковых режимов охлаждения плоского слитка во время процесса кристаллизации по его периметру и высоте слитка, также определяет необходимый максимальный температурный перепад в зоне охлаждения по высоте слитка, исключающий образования такого дефекта в объеме слитка, как трещины. Данный температурный перепад регулируется за счет изменения интенсивности охлаждения с помощью изменения скорости расхода воды в секции кристаллизатора и выбором необходимой скорости движения поддона.

Таким образом, между отличительными признаками и решаемой задачей существует следующая причинно-следственная связь. Выполнение установки для непрерывного литья плоских слитков, имеющего указанную выше совокупность, позволяет повысить качества плоских слитков из алюминия и его сплавов.

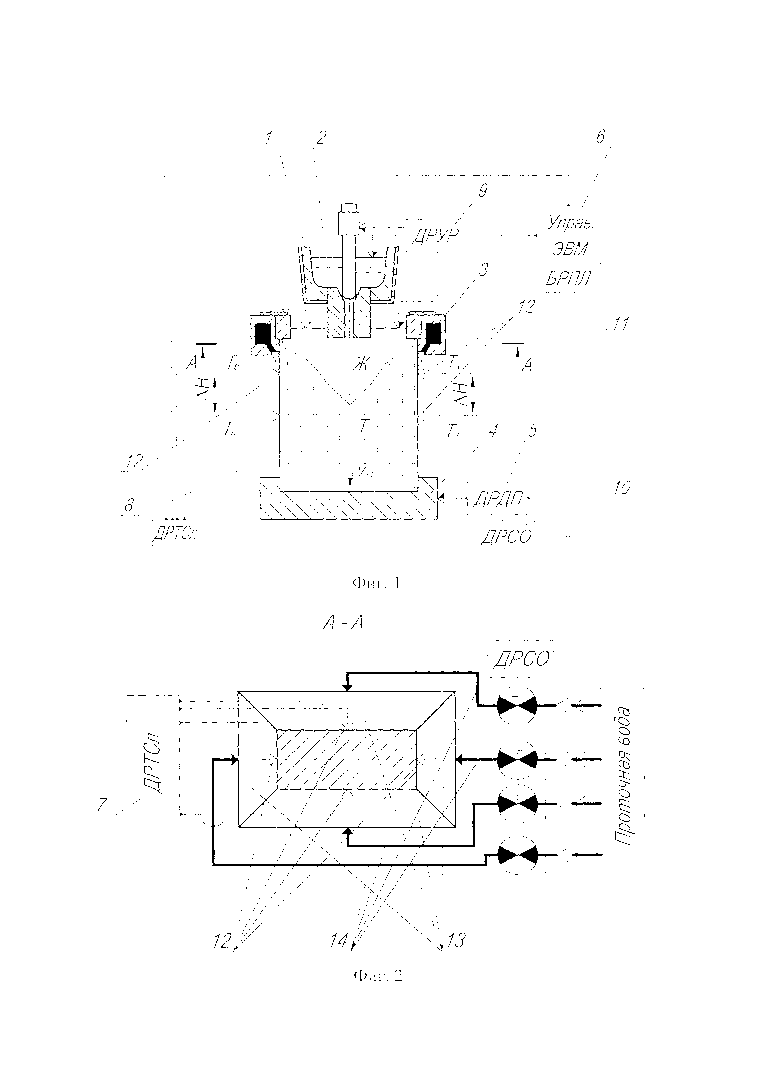

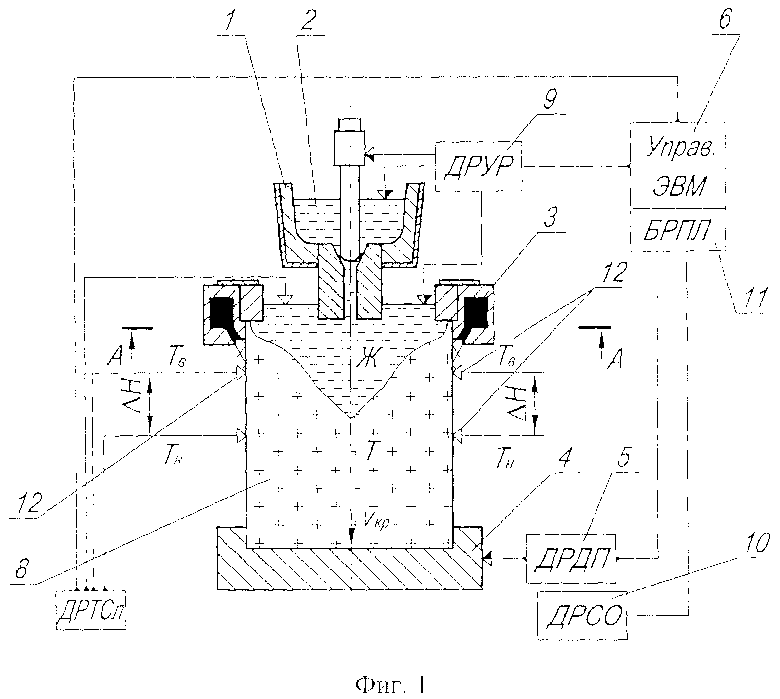

Сущность изобретения поясняется графическими материалами.

На фиг. 1 показана схема предлагаемой установки На фиг. 2 разрез. А-А. на фиг. 1. Заявляемая установка для непрерывного литья плоских слитков, включает устройство для подачи 1 расплавленного металла 2 в водоохлаждаемый кристаллизатор 3, поддон 4 с датчиком регулирования движения поддона (ДРДП) 5, управляющую ЭМВ 6, связанную с датчиком регулятора температур (ДРТСл) 7 расплавленного металла 2 и слитка 8, скоростью движения поддона 4, с датчиком уровня (ДРУР) 9 расплавленного металла 2 в кристаллизаторе 3, с датчиками и регуляторами расхода воды (ДРСО) 10 для охлаждения кристаллизатора 3. Управляющая ЭМВ 6 снабжена БРПЛ 11, регистрирующим изменение поверхностной температуры слитка с помощью датчиков температур 12 по периметру и высоте в зоне охлаждения слитка 8, скорость движения поддона 4, расхода воды для охлаждения кристаллизатора 3, который разделен на изолированные друг от друга охлаждаемые секции 13, каждая из которых снабжена трубопроводами 14 для охлаждающей воды, взаимосвязанными регуляторами расхода воды (ДРСО) 10.

Установка работает следующим образом. Перед началом процесса литья нового типоразмера слитка 8 из алюминиевого сплава в управляющую ЭВМ 6 вводится массив конструктивных (размеры слитка и кристаллизатора), технологических (температуры расплавленного металла и скорость его подачи в кристаллизатор 3, температуры по периметру и высоте ΔH поверхности слитка 8, температурный перепад ΔТ=ТВ-ТН по высоте противоположных граней - он может отличаться для широких и узких граней; скорость движения поддона 4; уровень расплавленного металла 2 в кристаллизаторе 3;) и физико-химических (температуры ликвидуса и солидуса алюминиевого сплава; теплофизические свойства алюминиевого расплава, слитка и материала кристаллизатора) параметров процесса литья плоского слитка 8. Далее в блоке БРПЛ 11 корректируются математические модели охлаждения кристаллизации слитка 8 с учетом параметров системы охлаждения кристаллизатора 3 и слитка 8 в зоне охлаждения во время кристаллизации, а также изменение ΔТ на расстоянии по высоте между термопарами 12 ΔH в зависимости от расхода воды в каждую секцию 13 и скорости движения поддона 4, регистрируемой с помощью датчика ДРДП 5, и задается максимальное значение скорости охлаждения, исключающей образования трещин в объеме слитка 8, которое определяется на основе экспериментальных данных для конкретных условий литья, а также скорости движения поддона 4 от уровня расплавленного металла 2 в кристаллизаторе 3.

Блок БРПЛ 11 позволяет определять значение температурного перепада ΔТ в математической модели, как динамически изменяемую величину на протяжении всего процесса литья слитка 8 и соблюдения равенства (или заданных значений температур на поверхностях слитка 8 по его высоте, что обеспечивается за счет регулирования расхода воды в каждую охлаждаемую секцию 13 кристаллизатора 3 с помощью ДРСО 10.

Во время процесса литья слитка 8 показания всех датчиков текущих значений передаются в блок интерфейса управляющей ЭВМ 6, который отображает его на экране пульта оператора (на рис. не показан).

Пример. Опытные плавки сплава алюминиевого сплава 1ХХХ серии проводилась в литейном отделении на миксерах и литейной машине промышленного производства. Отливался слиток размером 600×1750×4700 мм общей массой 14 тонн. Приготовление и литье слитка производилось с обязательным применением дегазационных установок SNIF; фильтрация производилась через трубчатый металлофильтр PTF (Mitsui) и пенокерамический фильтр ПКФ. Отливка слитка осуществлялась через распределитель металла Combo-Bag, модифицирование производилось прутковой лигатурой Al-Ti-B после выходного портала PTF (Mitsui) из расчета 1÷2 кг/т. В процессе приготовления расплава производился отбор проб для анализа химического состава сплава, на содержание водорода, макро- и микроструктуры. Макроструктуру образцов изучали с применением стереоскопического микроскопа Stemi 2000-С, Carl Zeiss. При анализе макроструктуры слитка из сплава 1ХХХ серии контролировали внутренние и поверхностные дефекты.

Технологические и температурно-скоростные режимы литья слитка соответствовали следующим значениям: температура металла в миксере 740±5°С; температура металла в раздаточном желобе 700÷710°С; скорость литья 65 мм/мин.; уровень металла в кристаллизаторе 50 мм; расход воды - 55 м3/час и температура воды на входе в систему охлаждения кристаллизатора 10±1°С.

Управляющую ЭМВ в предлагаемой установке снабдили БРПЛ, регистрирующим с помощью специальных датчиков изменение поверхностной температуры слитка по высоте и периметру в зоне охлаждения слитка, скорости движения поддона, расхода воды для охлаждения изолированных секций кристаллизатора. На противоположных поверхностях слитка на одной и той же высоте (100 мм от верхнего уровня расплавленного металла в кристаллизаторе) было установлено четыре термопары и ниже на 100 мм еще четыре термопары, что позволило контролировать и управлять с помощью вспомогательных блоков ДРТСл, ДРСО и ДРДП скоростью охлаждения наружных поверхностей слитка в зоне его охлаждения.

Таким образом, применение заявляемой установки по сравнению с прототипом позволяет снизить брак, т.е. повысить качество плоских крупногабаритных слитков из алюминиевых сплавов, изготовляемых методом непрерывного литья.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для полунепрерывного литья плоских слитков | 2018 |

|

RU2714453C1 |

| СПОСОБ ЛИТЬЯ АЛЮМИНИЕВЫХ ПЛОСКИХ СЛИТКОВ | 2017 |

|

RU2665026C1 |

| СПОСОБ ЛИТЬЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2016 |

|

RU2639105C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ, СОДЕРЖАЩИХ ЛИТИЙ | 2008 |

|

RU2381865C1 |

| Способ полунепрерывного литья слитков из алюминиевых сплавов | 2018 |

|

RU2697144C1 |

| Установка для модифицирования алюминиевого расплава | 2019 |

|

RU2725820C1 |

| УСТРОЙСТВО ДЛЯ ВЕРТИКАЛЬНОГО ЛИТЬЯ ЦИЛИНДРИЧЕСКИХ СЛИТКОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2022 |

|

RU2788042C1 |

| Способ охлаждения слитка при непрерывном литье в электромагнитный кристаллизатор | 1980 |

|

SU900951A1 |

| КРИСТАЛЛИЗАТОР ДЛЯ ВЕРТИКАЛЬНОГО ЛИТЬЯ АЛЮМИНИЕВЫХ СЛИТКОВ | 2019 |

|

RU2742553C1 |

| УСТРОЙСТВО ДЛЯ РАСПРЕДЕЛЕНИЯ РАСПЛАВЛЕННОГО МЕТАЛЛА ПРИ ЛИТЬЕ | 2022 |

|

RU2784403C1 |

Изобретение относится к области литейного производства и может быть использовано для изготовления плоских слитков. Установка содержит устройство (1) для подачи расплавленного металла (2) в кристаллизатор (3), вертикально перемещаемый поддон (4), управляющую ЭМВ (6), взаимосвязанную с датчиками: температуры (7), скорости движения (5) поддона, уровня (9) расплавленного металла в кристаллизаторе (3), и с датчиками и регуляторами (10) расхода воды для охлаждения кристаллизатора. Датчики (12) температуры расплавленного металла и слитка регистрируют изменение поверхностной температуры слитка по его периметру и высоте в зоне охлаждения слитка. Кристаллизатор выполнен с изолированными друг от друга секциями (13), каждая из которых снабжена трубопроводом (14) с регуляторами (10) расхода воды для охлаждения. Обеспечивается одинаковый режим охлаждения плоского слитка по его периметру, за счет чего повышается качество слитка. 2 ил., 1 пр.

Установка для непрерывного литья плоских слитков из алюминиевого сплава, содержащая устройство для подачи расплавленного металла в кристаллизатор, поддон с возможностью его вертикального перемещения, управляющую ЭМВ, взаимосвязанную с датчиком температуры расплавленного металла, с датчиками скорости движения поддона и уровня расплавленного металла в кристаллизаторе, отличающаяся тем, что она содержит дополнительные датчики температуры слитка, связанные с управляющей ЭМВ, регистрирующие изменение поверхностной температуры слитка по его периметру и высоте в зоне охлаждения слитка, при этом кристаллизатор выполнен с изолированными друг от друга секциями, каждая из которых снабжена трубопроводом с регуляторами расхода воды для охлаждения.

| Способ автоматического управления установкой непрерывной разливки металла и устройство для его осуществления | 1985 |

|

SU1367846A3 |

| СПОСОБ КОНТРОЛЯ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2015827C1 |

| СПОСОБ ФОРСУНОЧНОГО ПАРОИСПАРИТЕЛЬНОГО ОХЛАЖДЕНИЯ ГИЛЬЗОВОГО КРИСТАЛЛИЗАТОРА | 2009 |

|

RU2411105C1 |

| Способ непрерывной разливки металлов | 1976 |

|

SU595058A1 |

| Система автоматического управления процессом непрерывной разливки металла | 1984 |

|

SU1228965A1 |

| JP 58119452 A, 15.07.1983 | |||

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ НЕПРЕРЫВНОГО СЛИТКА | 1972 |

|

SU427782A1 |

Авторы

Даты

2019-08-12—Публикация

2017-12-19—Подача