Изобретение относится к получению углеродных изделий и может найти применение в качестве проточных каталитических реакторов, фильтров с низким гидродинамическим сопротивлением, а также в медицинской практике в качестве сорбентов-аппликаторов.

Описанию способов получения углеродных изделий с сетчатой или ячеистой (honeycomb, monolith) формой посвящено значительное количество публикаций.

В патенте US 6475411 описан способ получения пористого активированного углеродного волокнистого изделия (monolith), состоящий из 6 стадий: приготовление водной суспензии волокнистого углеродсодержащего материала и карбонизуемого органического связующего, вакуумная формовка изделия, сушка, горячее прессование, карбонизация и активация изделия. В качестве углеродсодержащего материала использованы изотропный и мезофазный пеки, полиакрилонитрил и их смеси. Полученные углеродные изделия используются для обеспечения безопасности при накоплении и хранении горючих газов. Недостатком данной технологии является длительность процесса: например, время только одной заключительной стадии -активации составляет 96-300 часов.

В заявке US 20050249914 описан способ получения углеродного элемента, имеющего ячеистую структуру. Согласно способу, из бумаги или овечьей шерсти, пропитанных смолой, изготавливается матрица в виде ячеистого изделия, которая далее высушивается и пиролизуется, после чего сжимается под давлением и пиролизуется повторно, далее изделие карбонизуется при температурах 850-1100°С и затем графитизируется при температуре не ниже 2450°C. Изделие используется как катализатор, фильтр или в качестве конструкционных деталей для летательных аппаратов. Недостатком данной технологии является сложность и длительность процесса, а также экологическая напряженность процесса, обусловленная выделением большого количества газообразных продуктов в процессе двухстадийного пиролиза.

В заявке US 20090295034 описан способ получения активированного углеродного изделия (monolith), включающий приготовление углерод-полифторэтиленовой (PTFE) пасты при смешении и встряхивании активированного угля с разбавленной эмульсией PTFE в воде, гомогенизации пасты на каландре с горячими валками и формовку пасты в виде ленты с последующей сушкой и формованием углеродного изделия (monolith) на прессе при комнатной температуре.

К недостаткам данного способа получения можно отнести высокую токсичность процесса каландрования углерод-фторопластовой пасты. Использование на данной технологической стадии фторсодержащего полимера, применение интенсивных сдвиговых деформаций и температур в диапазоне 50-260°С могут приводить к деструкции PTFE и выделению фторсодержащих газов, например фтористого водорода (HF).

В патенте US 8187400 описан способ получения микроцилиндрического сотового блока (microtabular honeycomb), применяемого в качестве микрокаталитического реактора. Способ включает увлажнение целлюлозных микроволокон и последующую сушку при комнатной температуре, вакуумную сушку для удаления кислорода из системы, термообработку при температурах 500-1500°С в восстановительной атмосфере, например в водороде. В качестве целлюлозных волокон для получения микроцилиндрического углеродного изделия в соответствии с предлагаемым способом используется мексиканский сизаль или Setaria viridis. Последнее обстоятельство является серьезным недостатком, данного способа, поскольку использование в качестве источника целлюлозных волокон растений только одного биологического вида резко ограничивает возможности применения данного способа.

В международной заявке WO 2015184027 описан способ получения углеродного ячеистого фильтра, включающий экструзию пластичной смеси для формования ячеистого тела и последующие сушку и термообработку экструдированного изделия. Исходная пластичная смесь содержит углеродный порошок, порошок органического связующего, порошок неорганического пористого связующего и реологическую пластицирующую жидкость. Материал готового изделия представляет собой смесь активированного угля и порошкового неорганического связующего. Углеродное изделие имеет развитую пористую текстуру: удельная поверхность SВЕТ=950-1600 м2/г и плотность 0,5-0,8 г/см3.

К недостаткам способа можно отнести присутствие минеральных примесей в рецептуре изделия.

Известен способ получения углеродных изделий, являющийся наиболее близким к предлагаемому (патент РФ 2057709), включающий смешивание углеродсодержащего материала, углеродсодержащего связующего и растворителя, экструзию смеси, сушку изделий и их термообработку в две стадии. Первая стадия - стадия науглероживания или осаждения пиролитического углерода на поверхности изделий проводится при температуре 600-900°С в присутствии газообразного углеводорода до увеличения массы изделия на 20-200% и возрастании прочности изделия до 102 кг/см2. Вторая стадия - стадия активации проводится в присутствии газа-окислителя (водяной пар, углекислый газ, кислород, воздух) при температуре 700-900°С до уменьшения массы изделия на 20-40 % и развития в материале пористой текстуры: удельной поверхности SВЕТ=400-500 м2/г и суммарного объема VΣ=0,5-0,7 см3/г. Данный способ выбран в качестве прототипа.

Недостатком способа является то, что в процессе экструзии пластичной углеродной пасты, представляющей собой смесь дисперсного углерода и водной дисперсионной среды, включающей в себя 3% полиэлектролита, 2% органического клея, 0,5% поверхностно-активного вещества (ПАВ) ОП-7 и 1% азотной кислоты, наблюдается выход до 50% экструдатов неудовлетворительного качества. Низкое качество изделий выражается в изогнутости экструдируемых цилиндров, выходящих из формующей оснастки, наличии трещин, разрывов и раковин на внешней поверхности изделий и отсутствии четких и ровных границ между ячейками в поперечном сечении изделия.

В прототипе в качестве углеродсодержащего связующего используют полиэлектролит. Особенностью поведения водного раствора полиэлектролита является высокая вязкость, что затрудняет получение гомогенной углеродной пластичной пасты. Присутствие полиэлектролита в составе пластичной углеродной композиции обуславливает в процессе формования углеродного изделия проявление эффекта постэкструзионного разбухания, т.е. увеличение диаметра выходящих из фильеры углеродных экструдатов, приводящее к уменьшению плотности экструдируемого материала и появлению дефектов на внешней поверхности.

Использование ПАВ ОП-7 в процессе перемешивания приводит к вспениванию жидкости, что обуславливает появление воздушных пузырьков в углеродной пластичной композиции и их разрыв при выходе экструдатов из фильеры. Последнее является причиной появления раковин на внешней поверхности углеродных изделий в процессе экструзии.

Азотная кислота, присутствующая в составе дисперсионной среды, снижает экологичность технологического процесса формования углеродных ячеистых изделий и в целом не оказывает существенного влияния ни на параметры процесса экструзии, ни на качество экструдируемых углеродных изделий.

Целью изобретения является получение качественных бездефектных ячеистых углеродных изделий.

Предлагаемый способ получения углеродного изделия включает смешивание углеродного материала с дисперсионной средой, представляющей собой углеродсодержащее связующее и растворитель, экструзию пластичной углеродной композиции, сушку изделия, термообработку в неокислительной среде и активацию в окислительной среде, и отличается тем, что в качестве углеродсодержащего связующего используют смесь трех полимеров - полимера, образующего в растворителе истинный раствор, полимера, образующего в растворителе коллоидный раствор и полимера, образующего с растворителем агрегативно-устойчивую суспензию, при соотношении полимеров 1:(3-8):(6-11), а количество углеродсодержащего связующего в дисперсионной среде составляет 10-20 мас. %.

Применение полимеров для улучшения формуемости пластичных дисперсных композиций - известный технологический прием, который широко используется в различных отраслях. Упрочняющий эффект полимеров обусловлен прежде всего формой макромолекул. Их длина в сочетании с гибкостью, внутри- и межмолекулярным взаимодействием приводит к образованию в растворе разнообразных элементов макроструктуры: зацеплений, узлов и др.

Известно, что полимеры при взаимодействии с растворителем могут диспергироваться в жидкой среде по-разному: в зависимости от природы и количества функциональных групп в цепи полимера и в зависимости от полярности, вязкости растворителя и др. [А.А. Тагер. - Физико-химия полимеров, М. Химия, 1979].

В процессе растворения полимера в растворителе в зависимости от вышеперечисленных факторов могут быть получены:

- истинные растворы с размерами полимерных молекул (1-5)⋅10-2 мкм;

- коллоидные растворы с полимерными ассоциатами с размерами 0,1-1,0 мкм;

- агрегативно-устойчивые суспензии полимеров с размерами частиц 1,0-10 мкм.

Учитывая вышеизложенное, для преодоления трудностей, возникающих при экструзии углеродных профилей сложной формы и получения экструдатов удовлетворительного качества в состав углеродсодержащего связующего вводят, по крайней мере, не менее трех полимеров, образующих в растворителе истинные растворы, коллоидные растворы и агрегативно-устойчивые суспензии.

Каждый из трех полимерных компонентов углеродсодержащего связующего в составе экструдируемой углеродной пластичной композиции обуславливает следующее:

- отдельные макромолекулы растворенного полимера ориентируются вдоль направления экструзии, что способствует повышению пластической прочности углеродной пасты в направлении экструзии;

- присутствие коллоидных ассоциатов в составе пластичной углеродной композиции приводит к усилению агрегирования углеродных глобул и способствует сохранению формы экструдируемых изделий на следующих технологических операциях: сушка и карбонизация;

- микрочастицы полимерной суспензии с размерами частиц меньшими, чем размеры углеродных частиц в 10 раз, заполняют пустоты между частицами технического углерода, способствуют сохранению сплошности потока углеродной пасты в процессе экструзии и переводят процесс экструзии углеродных паст в режим скольжения, что способствует сохранению сложной ячеистой формы экструдируемых углеродных изделий.

В качестве растворителя при получении дисперсионной среды для приготовления пластичной углеродной пасты была выбрана деионизированная вода. Примененение воды в качестве основного растворителя обусловлено двумя факторами: во-первых, низкой ценой и, во-вторых, экологической безопасностью процессов приготовления пластичной пасты и ее экструзии.

К полимерам первой группы, образующих истинные растворы в воде, могут быть отнесены такие полимеры как полиэтиленоксид (ПЭО), полиакрилоамид (ПАА) и др.

Ко второй группе полимеров, образующих в воде коллоидные растворы, относятся такие полимеры, как декстрин, крахмал или мездровый клей.

К третьей группе полимеров, вводимых в состав углеродсодержащего связующего, могут быть отнесены полимеры, синтезируемые методом эмульсионной полимеризации и образующие непосредственно в процессе полимеризации агрегативно-устойчивые водные суспензии с размерами частиц не более 10,0 мкм, например поливинилацетат, сополимер бутадиена и стирола, сополимер бутадиена и метил стирола и др.

Были приготовлены пластичные углеродные композиции с использованием полимеров вышеперечисленных трех групп в качестве компонентов дисперсионных сред.

Состав углеродных пластичных композиций во всех экспериментах оставался постоянным: 33% технического углерода и 67% дисперсионной среды. При экструзии данной композиции давление формования не превышает 30-50 кг/см2, экструдированное изделие не деформируется под собственным весом, что наблюдается для композиций меньшего наполнения.

Все эксперименты по оценке влияния рецептурного состава пластичной углеродной пасты на стабильность процесса экструзии и качество углеродных изделий проводили для углеродных изделий диаметром 50 мм с 380 ячейками, поскольку появление дефектов при экструзии изделий с подобной геометрией наиболее вероятно.

В процессе экструзии пластичных углеродных композиций фиксировали давление прессования, диаметр экструдатов и оценивали внешний вид экструдатов непосредственно после формования. Результаты представлены в Таблице.

Пример 1 (по прототипу). 30,5 г технического углерода смешивают с 61 мл водной дисперсионной среды, включающей в себя 3 мас. % полиэлектролита, 2 мас. % органического клея, 0,5 мас. % поверхностно-активного вещества (ПАВ) ОП-7, 1 мас. % концентрированной азотной кислоты. Смесь перемешивают в лопастном смесителе и экструдируют на плунжерном экструдере при давлении 35 кг/см2 через фильеру с наружным диаметром 50 мм с квадратными ячейками шириной 1,0 мм и толщиной стенки 0,3 мм. Далее изделие сушат и проводят термообработку по режимам, описанным в прототипе. Углеродное изделие имеет гладкую внешнюю поверхность, ячейки четко сформированы, однако изделие имеет изогнутость.

Пример 2. 30 г технического углерода смешивают с 60 мл водной дисперсионной среды, представляющей собой раствор полиэтиленоксида с концентрацией 1,2 мас. % Смесь перемешивают в лопастном смесителе и экструдируют на плунжерном экструдере при давлении 42 кг/см2 через фильеру с наружным диаметром 50 мм с квадратными ячейками шириной 1,0 мм и толщиной стенки 0,3 мм. Процесс экструзии углеродного изделия протекает стабильно, однако на внешней поверхности наблюдаются поперечные трещины

Пример 3. 30г технического углерода смешивают с 60 мл водного коллоидного раствора декстрина с концентрацией 10,0 мас. %. Смесь перемешивают в лопастном смесителе и экструдируют на плунжерном экструдере при давлении 34 кг/см2 через фильеру с наружным диаметром 50 мм с квадратными ячейками шириной 1,0 мм и толщиной стенки 0,3 мм. Процесс экструзии углеродного изделия протекает стабильно, внешняя поверхность изделий остаютя гладкой, однако во всех экструдатах фиксируется смятие поперечных перегородок и ячеек.

Пример 4. 30 г технического углерода смешивают с 60 мл дисперсионной среды, содержащей 14,0 мас. % поливинилацетата. Смесь перемешивают в лопастном смесителе и экструдируют на плунжерном экструдере при давлении 37 кг/см2 через фильеру с наружным диаметром 50 мм с квадратными ячейками шириной 1,0 мм и толщиной стенки 0,3 мм. Процесс экструзии углеродного изделия протекает стабильно, однако на внешней поверхности наблюдаются разрывы.

Пример 5. 30 г технического углерода смешивают с 60 мл дисперсионной среды, содержащей 1,0 мас. % полиэтиленоксида, 7,0 мас. % декстрина и 12,0 мас. % ПВА. Смесь перемешивают в лопастном смесителе и экструдируют на плунжерном экструдере при давлении 34 кг/см2 через фильеру с наружным диаметром 50 мм с квадратными ячейками шириной 1,0 мм и толщиной стенки 0,3 мм. Процесс экструзии углеродного изделия протекает стабильно, все экструдированные изделия удовлетворительного качества без дефектов: внешняя поверхность изделия гладкая, ячейки четко сформированы, изделие не имеет изогнутости.

Пример 6. 30 г технического углерода смешивают с 60 мл дисперсионной среды, содержащей 2.0 мас. % полиэтиленоксида, 8,0 мас. % декстрина и 9,0 мас. % поливинилацетата. Смесь перемешивают в лопастном смесителе и экструдируют на плунжерном экструдере при давлении 36 кг/см2 через фильеру с наружным диаметром 50 мм с квадратными ячейками шириной 1,0 мм и толщиной стенки 0,3 мм. Процесс экструзии углеродного изделия протекает стабильно, все экструдированные изделия удовлетворительного качества практически: внешняя поверхность изделия гладкая, ячейки четко сформированы, изделие не имеет изогнутости.

Пример 7. 30 г технического углерода смешивают с 60 мл дисперсионной среды, содержащей 1,0 мас. % полиэтиленоксида, 8,0 мас. % декстрина и 11,0 мас. % поливинилацетата. Смесь перемешивают в лопастном смесителе и экструдируют на плунжерном экструдере при давлении 38 кг/см2 через фильеру с наружным диаметром 50 мм с квадратными ячейками шириной 1,0 мм и толщиной стенки 0,3 мм. Процесс экструзии углеродного изделия протекает стабильно, все экструдированные изделия удовлетворительного качества практически без дефектов: внешняя поверхность изделия гладкая, ячейки четко сформированы, изделие не имеет изогнутости.

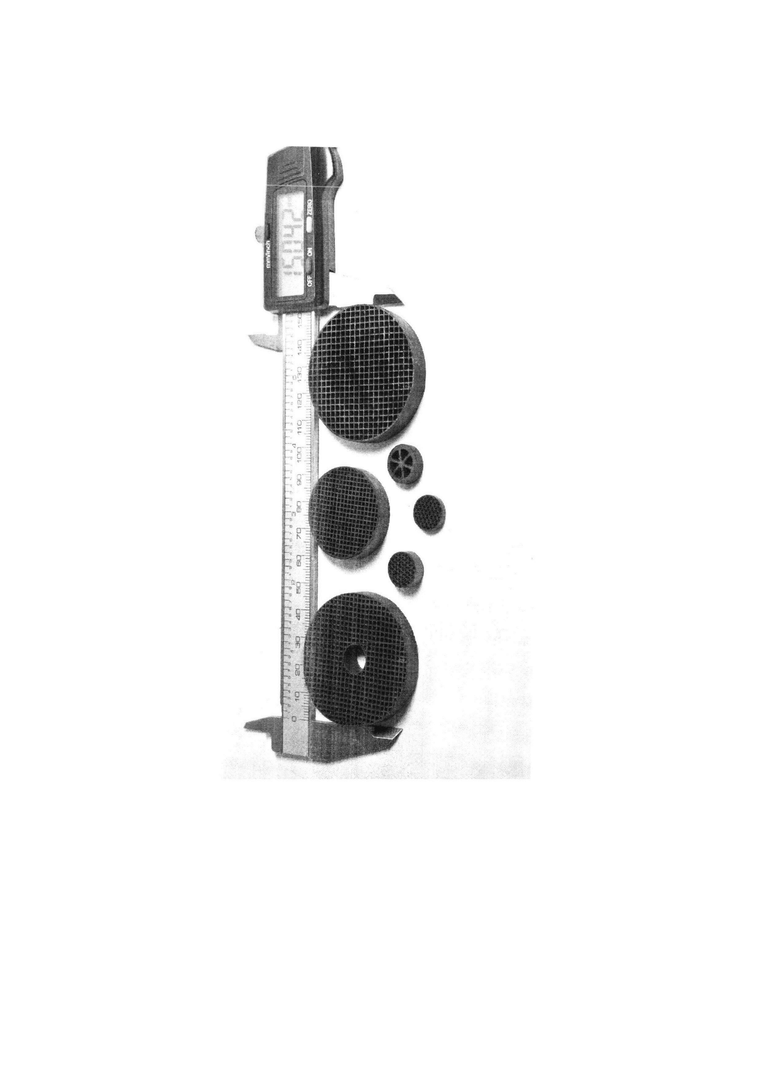

Качественные экструдированные изделия сушат и проводят термообработку по режимам, описанным в прототипе. Внешний вид изделий показан на Фиг.

8

| название | год | авторы | номер документа |

|---|---|---|---|

| УГЛЕРОДНОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1993 |

|

RU2057709C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-МЕТИЛ-1-НАФТОЛА | 1992 |

|

RU2050345C1 |

| СПОСОБ УТИЛИЗАЦИИ ГАЛЬВАНИЧЕСКОГО ШЛАМА | 1999 |

|

RU2152253C1 |

| КОМПОЗИТНЫЙ УГЛЕРОДСОДЕРЖАЩИЙ НОСИТЕЛЬ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2160631C1 |

| Алюминат магния и способ его получения (варианты) | 2022 |

|

RU2794972C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ОКСИДОВ АЗОТА | 1994 |

|

RU2080918C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА | 1992 |

|

RU2069586C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2,6-ДИМЕТИЛЗАМЕЩЕННЫХ ФЕНОЛОВ | 1992 |

|

RU2057109C1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ О-КСИЛОЛА ВО ФТАЛЕВЫЙ АНГИДРИД И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1992 |

|

RU2035219C1 |

| КОМПОЗИЦИЯ, ВКЛЮЧАЮЩАЯ ФЕНОФИБРИНОВУЮ КИСЛОТУ, ЕЕ ФИЗИОЛОГИЧЕСКИ ПРИЕМЛЕМУЮ СОЛЬ ИЛИ ПРОИЗВОДНОЕ | 2003 |

|

RU2356549C2 |

Изобретение относится к получению углеродных изделий. Техническим результатом является повышение качества за счет исключения дефектов ячеистых углеродных изделий. Технический результат достигается способом получения углеродного изделия, который включает смешивание углеродного материала с дисперсионной средой, представляющей собой углеродсодержащее связующее и растворитель, экструзию пластичной углеродной композиции, сушку изделия, термообработку в неокислительной среде и активацию в окислительной среде. При этом в качестве углеродсодержащего связующего используют смесь трех полимеров - полимера, образующего в растворителе истинный раствор, полимера, образующего в растворителе коллоидный раствор, и полимера, образующего с растворителем агрегативно-устойчивую суспензию, при соотношении полимеров 1:(3-8):(6-11). Количество углеродсодержащего связующего в дисперсионной среде составляет 10-20 мас. %. 1 ил., 1 табл., 7 пр.

Способ получения углеродного изделия, включающий смешивание углеродного материала с дисперсионной средой, представляющей собой углеродсодержащее связующее и растворитель, экструзию пластичной углеродной композиции, сушку изделия, термообработку в неокислительной среде и активацию в окислительной среде, отличающийся тем, что в качестве углеродсодержащего связующего используют смесь трех полимеров - полимера, образующего в растворителе истинный раствор, полимера, образующего в растворителе коллоидный раствор, и полимера, образующего с растворителем агрегативно-устойчивую суспензию, при соотношении полимеров 1:(3-8):(6-11), а количество углеродсодержащего связующего в дисперсионной среде составляет 10-20 мас. %.

| УГЛЕРОДНОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1993 |

|

RU2057709C1 |

| WO 2015184027 A1, 03.12.2015 | |||

| WO 2015175584 A1, 19.11.2015 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО УГЛЕРОДНОГО НОСИТЕЛЯ | 2010 |

|

RU2451547C2 |

| Способ получения поверхностно-активированного волокнистого углеродного материала | 2017 |

|

RU2660865C1 |

| US 8187400 B2, 29.05.2012. | |||

Авторы

Даты

2019-08-13—Публикация

2018-03-27—Подача