Изобретение относится к носителям для катализаторов различных процессов, а именно к гранулированному алюминату магния - MgAl2O4 и способу его приготовления. Использование гранулированного MgAl2O4 в качестве носителя основано на его нейтральных кислотно-основных характеристиках и очень высокой термической стабильности, что может найти широкое применение в химической и нефтехимической промышленности, например, для получения катализаторов гидрирования/ дегидрирования, а также катализаторов окислительных процессов.

Имеется достаточно информации о применении алюмината магния в качестве носителя в различных каталитических процессах [Панкина Г.В., Чернавский П.А., Лунин В.В. Биметаллические катализаторы Co-Fe/носитель: динамика гидрирования CO // Журн. физ. химии. 2013. Т. 87. №10. С. 1647-1652.; Бельская О.Б., Степанова Л.Н., Гуляева Т.И., Голинский Д.В., Белый А.С., Лихолобов В.А. Исследование катализаторов Pt/MgAlOx в реакции дегидрирования н-декана // Кинетика и катализ. 2015. Т. 56. №5. С. 663-671], а также о способах получения алюмината магния в виде порошка.

Традиционный метод приготовления алюмомагниевых шпинелей, основанный на спекании механических смесей оксидов и/или гидроксидов соответствующих металлов при температурах 1100-1300°С и выше в окислительной либо инертной атмосфере [Иванова А.С., Скрипченко Е.В., Мороз Э.М., Литвак Г.С., Кустова Г.Н., Криворучко О.П. Исследование твердофазных превращений при термообработке индивидуальных и смешанных гидроксидов магния и алюминия // Изв. Сиб. Отд. АН СССР. 1989. Т. 6. №6. С. 116-122], не позволяет готовить высокодисперсные порошки и энергозатратен.

Распространенным способом приготовления дисперсных алюминатов магния является метод совместного осаждения («золь-гель» технология) гидроксокомплексов Al3+ и Mg2+ из смешанных водных растворов солей различной природы [Evans D.G., Slade R.C.T. Structural aspects of layered double hydroxides // Struct. Bond. 2006. V. 119. P. 1-87; Li F., Duan X. Applications of layered double hydroxides // Struct. Bond. 2006. V. 119. P. 193-223; Thesis F.L., Ayoko G.A., Frost R.L. Synthesis of layered double hydroxides containing Mg2+, Zn2+, Ca2+ and Al3+ layer cations by co-precipitation methods - A review // Appl. Surf. Sci. 2018. V. 134. P. 1481-1492; Othman M.R., Helwani Z., Martunus, Fernando W.J.N. Synthetic hydrotalcites from different routes and their application as catalysts and gas adsorbents: a review // App. Organometal. Chem. 2009. V. 23. P. 335-346]. Образующиеся в результате со-осаждения осадки в виде гелей декантируют, фильтруют, промывают от примесей анионов, сушат в диапазоне температур 80-110°C и прокаливают при температурах 500-600°C и выше, в результате чего формируются алюминаты со структурой шпинели. Метод осаждения характеризуется многостадийностью и использованием большого количества растворов солей, кислот или щелочей. Со-осажденные гели содержат в высоких концентрациях примеси анионов (нитратов, сульфатов, хлоридов, карбонатов и т.д.), которые могут быть удалены только с использованием большого объема промывных вод. То есть основными недостатками способа со-осаждения для получения дисперсных сложных оксидов являются большие затраты реагентов и стоки, которые необходимо утилизировать.

Известны также способы приготовления алюмомагниевой шпинели, основанные, на взаимодействии мехактивированного гиббсита и оксидов двухвалентных металлов [Криворучко О.П., Буянов Р.А., Парамзин С.М., Золотовский Б.П. Взаимодействие механохимически активированных гидроксидов Al3+ с кристаллическими оксидами двухвалентного металла // Кинетика и катализ. 1988. Т. 29. № 1. С. 252-253]. Опубликованы результаты получения алюминатов щелочноземельных металлов с использованием гидротермальной обработки [Жужгов А.В., Кругляков В.Ю., Супрун Е.А., Проценко Р.С., Исупова Л.А. Синтез высокодисперсных алюмомагниевых оксидов на основе продукта центробежной термической активации гиббсита // Журнал прикладной химии. 2021. Т. 94. №2. С. 163-173; Патент РФ № 2735668 C1, C01F 7/16, 05.11.2020]. В приведенных выше статье и патенте РФ № 2735668 авторы описывают способ приготовления алюмината магния, наиболее близкий к предлагаемому техническому решению, но MgAl2O4 получен в виде порошка, в то время как в промышленности используются гранулированные носители и катализаторы.

Данные о приготовлении (любым методом формования) и свойствах гранул MgAl2O4 в литературе практически отсутствуют. Например, в работе [С. А. Боканегра, А. Гуэрто-Руиз, О. А. Селза, С. Р. де Мигуэль. Шпинель MgAl2O4, приготовленная методом механохимического синтеза, как носитель полиметаллических катализаторов дегидрирования парафинов // Катализ в пром-ти. 2012. № 5. С. 63-74] приводится описание приготовления порошка MgAl2O4 механохимическим методом. Порошки MgO и γ-Al2O3 (99,9 %) тщательно смешивают в молярном соотношении 1:1, а затем измельчают в очень мелкий порошок (диаметр частиц < 105 мкм) с помощью ступки. После измельчения к порошку добавляют дистиллированную воду до содержания 45 мас. %. Полученный влажный порошок или пасту вновь измельчают в шаровой мельнице в течение 24 ч при комнатной температуре, затем сушат при 100°C в течение 12 ч и прокаливают при 900°C в течение 12 ч в атмосфере воздуха. Полученное твердое вещество, шпинель MgAl2O4, далее измельчают до размеров частиц от 177 до 500 мкм.

Известны также способы приготовления алюмомагниевой шпинели, основанные, на взаимодействии мехактивированного гиббсита и оксидов двухвалентных металлов [Криворучко О.П., Буянов Р.А., Парамзин С.М., Золотовский Б.П. Взаимодействие механохимически активированных гидроксидов Al3+ с кристаллическими оксидами двухвалентного металла // Кинетика и катализ. 1988. Т. 29. № 1. С. 252-253]. Опубликованы результаты получения алюминатов щелочноземельных металлов с использованием гидротермальной обработки [Жужгов А.В., Кругляков В.Ю., Супрун Е.А., Проценко Р.С., Исупова Л.А. Синтез высокодисперсных алюмомагниевых оксидов на основе продукта центробежной термической активации гиббсита // Журнал прикладной химии. 2021. Т. 94. № 2. С. 163-173; Патент РФ № 2735668 C1, C01F 7/16, 05.11.2020]. В приведенных выше ссылках авторы описывают приготовление алюмината магния в виде порошка, в то время как в промышленности используются гранулированные носители и катализаторы.

Данные о приготовлении (любым методом формования) и свойствах гранул MgAl2O4 в литературе практически отсутствуют. Например, в работе [С. А. Боканегра, А. Гуэрто-Руиз, О. А. Селза, С. Р. де Мигуэль. Шпинель MgAl2O4, приготовленная методом механохимического синтеза, как носитель полиметаллических катализаторов дегидрирования парафинов // Катализ в промышленности. 2012. № 5. С. 63-74] приводится описание приготовления порошка MgAl2O4 механохимическим методом. Порошки MgO и γ-Al2O3 (99,9 %) тщательно смешивают в молярном соотношении 1:1, а затем измельчают в очень мелкий порошок (диаметр частиц < 105 мкм) с помощью ступки. После измельчения к порошку добавляют дистиллированную воду до содержания 45 мас. %. Полученный влажный порошок или пасту вновь измельчают в шаровой мельнице в течение 24 ч при комнатной температуре, затем сушат при 100°C в течение 12 ч и прокаливают при 900 °C в течение 12 ч в атмосфере воздуха. Полученное твердое вещество, шпинель MgAl2O4, далее измельчают до размеров частиц от 177 до 500 мкм.

Метод экструзионного формования является наиболее распространенным и удобным методом получения формованных гранул различного типоразмера, в том числе гранул сложной формы (колец, колец с перегородками, многодырчатых гранул), а также блоков сотовой структуры. Метод заключается в приготовлении высоко-концентрированной суспензии (пасты) с необходимыми структурно-механическими характеристиками, которую продавливают через фильеры различной формы и размера с последующими стадиями термообработки. Однако, информации об экструзионном формовании алюминатов очень мало, и она не содержит количественных оценок формовочной массы и свойств полученных гранул.

Например, в работе [T. Nagaoka, R.Sato,Y.Hotta, K.Watari Extrusion behavior of mono-calcium aluminate (CaAl2O4) paste // J. Ceram. Soc. Japan. 2008. V. 116 P. 239-241] описывают экструзионное формование алюмината кальция CaAl2O4, при котором получают готовый продукт в виде гранул. Исходный алюминат кальция готовят керамическим методом путем спекания механической смеси карбоната кальция и оксида алюминия при 1300°С. Полученный порошок CaAl2O4 измельчают в планетарной мельнице, затем готовят пасту из порошка и дистиллированной воды при соотношении 1:1.4, которую помещают в пластиковые мешки и выдерживают при 25°С и влажности 90% от 1 до 7 дней. По результатам экструзионного формования на плунжерном (поршневом) грануляторе имеют прямую корреляционную зависимость качества экструдата от времени выдержки пасты: чем больше время выдержки пасты, тем лучше качественные результаты формовки. Хотя количественные характеристики полученных гранул авторы не приводят, можно утверждать, что гранулы будут иметь низкую удельную поверхность (поскольку исходный порошок CaAl2O4 получен керамическим методом при высокой температуре прокаливания). Поэтому приготовить описанным способом гранулы с высокой удельной поверхностью не представляется возможным.

Изобретение решает задачу получения эффективного носителя на основе алюмината магния.

Технический результат - прочные гранулы алюмината магния со структурой шпинели с высокой удельной поверхностью не ниже 130 м2/г и объемом пор не ниже 0,23 см3/г, обладающие механической прочностью не менее 2,8 МПа.

Задача решается двумя возможными вариантами приготовления алюмината магния MgAl2O4 со структурой шпинели в форме гранул.

В первом варианте алюминат магния MgAl2O4 со структурой шпинели в форме гранул получают способом, включающим гидротермальную обработку водной суспензии порошков продукта центробежно-термической активации гидраргиллита ЦТА ГГ и нитрата магния или оксида магния, взятых в стехиометрическом соотношении, экструзионное формование полученной высококонцентрированной суспензии с последующими стадиями сушки и прокаливания, в результате чего получают алюминат магния MgAl2O4 со структурой шпинели в виде гранул, характеризующихся величиной удельной поверхности не ниже 130 м2/г, объёмом пор не ниже 0,23 см3/г и механической прочностью не менее 2,8 МПа для гранул размером не менее 3 мм.

В втором варианте алюминат магния MgAl2O4 со структурой шпинели в форме гранул получают способом, включающим гидротермальную обработку водной суспензии порошков продукта центробежно-термической активации гидраргиллита ЦТА ГГ и нитрата магния или оксида магния, взятых в стехиометрическом соотношении, с добавкой поверхностно-активного вещества (ПАВ), причем соотношение ЦТА ГГ : ПАВ составляет не менее 25:1, далее проводят экструзионное формование полученной высоко-концентрированной суспензии, с последующими стадиями сушки и прокаливания, в результате чего получают алюминат магния MgAl2O4 со структурой шпинели в форме гранул, характеризующийся величиной удельной поверхности не ниже 130 м2/г, объемом пор не ниже 0,23 см3/г и механической прочностью не менее 2,8 МПа для гранул размером не менее 3 мм. При этом, добавлением поверхностно-активного вещества на стадии гидротермальной обработки, например, поливинилового спирта (ПВС), можно регулировать текстурные характеристики гранул.

В обоих вариантах гидротермальную обработку водных суспензий проводят в автоклаве при температуре 150°С, получая формуемую экструзией высококонцентрированную суспензию, относящуюся к 0 структурно-механическому типу с преобладанием упругих деформаций, и полученные экструзией гранулы (экструдаты) сушат при 120°С и затем прокаливают при температуре не ниже 550°С.

При температуре менее 550°С 100%-ный алюминат магния не образуется, а также снижается прочность гранул; при температурах выше 550°С уменьшается удельная поверхность гранул и повышается прочность. При оптимальной температуре 550°С обеспечивается получение алюмината с высокой удельной поверхностью и достаточной прочностью гранул. Отличительной особенностью данного способа является то, что для приготовления формовочной массы дополнительно не используют пластификаторы и электролиты, добавляемые при приготовлении формовочной массы в смесительных аппаратах, т.е. стадия пластификации отсутствует.

Пластическую прочность полученной формовочной массы (пасты) Pm определяют на коническом пластометре конструкции Ребиндера и рассчитывают по формуле Pm=KαF/h2, где F - внешняя нагрузка, h - глубина погружения конуса, Kα - безразмерный коэффициент, зависящий от угла при вершине конуса α.

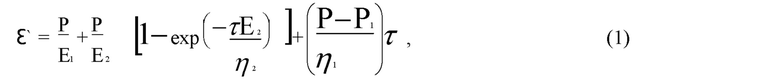

Константы упруго-вязко-пластичных свойств формовочной пасты определяют на приборе конструкции Толстого по методике, предложенной в работах [Ничипоренко С.П. Физико-химическая механика дисперсных структур в технологии строительной керамики. Киев: Наукова думка, 1968. 76 с; Круглицкий Н.Н. Основы физико-химической механики: Ч.1. Киев: Вища школа, 1975. 268 с]. Для расчета параметров массы используют модель Максвелла-Шведова и Кельвина (МШК) [Круглицкий Н.Н. Основы физико-химической механики: Ч.1. Киев: Вища школа, 1975. 268 с.]:

где  - относительная суммарная деформация; E1, E2 - соответственно модули быстрой и медленной эластических деформаций; P - внешняя нагрузка; P1 - условный статический предел текучести; η1 - наибольшая пластическая вязкость; η2 - вязкость упругого последействия; τ - время действия нагрузки.

- относительная суммарная деформация; E1, E2 - соответственно модули быстрой и медленной эластических деформаций; P - внешняя нагрузка; P1 - условный статический предел текучести; η1 - наибольшая пластическая вязкость; η2 - вязкость упругого последействия; τ - время действия нагрузки.

Текстурные характеристики полученных гранулированных образцов MgAl2O4 определяют методом низкотемпературной десорбции азота на приборе ASAP 2400 (США). Перед анализом образцы продувают в токе N2 при температуре 200°C в течение 2 ч и затем охлаждают. Методики измерения и расчета текстурных параметров соответствуют стандартам ASTM D3663, ASTM D4820, ASTM D1993, UOP425-86. Величину удельной площади поверхности рассчитывают из количества адсорбированного азота при значениях относительного давления 0,05÷0,30. Объем пор определяют из количества адсорбированного азота при относительном давлении, близком к 1 (фактически при P/P0 =0,995) в приближении, что все доступные поры заполнены конденсированным азотом в жидком состоянии.

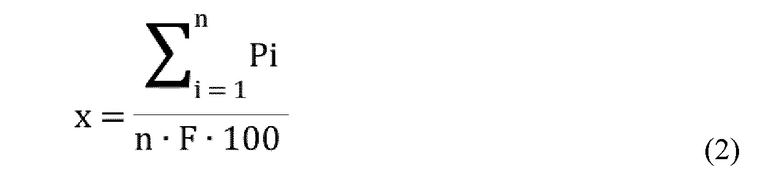

Механическую прочность гранул определяют, измеряя силу, при действии которой в результате соосного сжатия между двумя параллельными плоскостями происходит полное разрушение гранулы. При этом прочность характеризуют средним значением механической прочности, вычисленной из значений прочности 30 гранул по формуле (2):

,

,

где Р - разрушающее усилие, Н; n - число испытанных гранул; 100 - коэффициент пересчета из Н/см2 в МПа; F - площадь поперечного сечения гранул.

Определены упруго-вязко-пластичные константы формовочной массы, ее пластическая прочность и структурно-механический тип (относящийся к 0 структурно-механическому типу c преобладанием упругих деформаций); текстурные свойства и механическая прочность готовых гранул (после термообработки). Свойства паст для экструзионного формования представлены в таблице 1, где приведены характеристики: Pm - значение пластической прочности, кПа; Pk - значение предельного напряжения сдвига, кПа; Е- равновесный модуль, Па; ή1 - значение наибольшей пластической вязкости, Па с; E1 - модуль упругости, Па; E2 - модуль эластичности, Па; Пс - значение пластичности, c-1; λ - значение эластичности; Θ - период релаксации, с;  ,

,  ,

, - приведенные деформации, доли упругих, эластических и пластических деформаций; СМТ - структурно-механический тип. Свойства полученных гранул MgAl2O4 приведены в таблице 2.

- приведенные деформации, доли упругих, эластических и пластических деформаций; СМТ - структурно-механический тип. Свойства полученных гранул MgAl2O4 приведены в таблице 2.

Фазовый состав образцов MgAl2O4 после термообработки подтверждается данными рентгенофазового анализа (РФА). Измерения выполнены с помощью дифрактометра D-500 (фирмы «Siemens») с использованием CuKα излучения и графитового монохроматора на отраженном пучке. Съемку образцов осуществляют методом сканирования в области значений углов 2θ=10-70º с шагом 0.05° и временем накопления 3 с. Идентификацию фаз осуществляют путем сравнения экспериментальных дифрактограмм с дифрактограммами, собранными в базах данных ICDD и PDF 2.

Сущность заявленного способа иллюстрируется примерами 1-9.

Исходным сырьем для приготовления MgAl2O4 является продукт центробежно-термической активации гидраргиллита (ЦТА ГГ) марки ИК-02-76 (ТУ 2175-040-03533913-2007). ЦТА ГГ получают в центробежном флаш-реакторе барабанного типа (установка ЦЕФЛАР™) при температуре теплоэлектронагревателей 615°С, скорости вращения барабана 60 об/мин и расходе гидраргиллита 30 кг/ч [патент РФ №2264589, F26BB7/00, 20.11.2005]. Потери при прокаливании (ППП) ЦТА ГГ при 800°С составляют 13,7%. Исходное сырье для получения продукта ЦТА ГГ - гидраргиллит производства ЗАО «БазэлЦемент-Пикалево», г. Пикалево (ТУ 1711-069-00196368-2001). ЦТА ГГ перед использованием сушат в среде воздуха при температуре 110°C в течение 6 ч для обеспечения чистоты поверхности от возможных адсорбированных примесей из атмосферы в процессе хранения.

Пример 1 - 1й вариант

В автоклав загружают 50 г ЦТА ГГ и приливают 122 мл раствора нитрата магния (концентрация Mg = 0,080 г/мл), перемешивают полученную суспензию магнитной мешалкой (скорость вращения 120 об/мин) и нагревают при 150°С в течение 4 ч (давление 4,1-4,6 Бар). После остывания автоклава образующуюся высоко-концентрированную суспензию (пасту) с показателем влажности около 40% выгружают и проводят экструзионное формование на лабораторном поршневом экструдере с получением цилиндрических экструдатов диаметром 4 мм. Структурно-механические свойства суспензии приведены в таблице 1. Полученные экструдаты сушат при температуре 120°С в течение 8 ч, затем прокаливают при 550°С в течение 4 ч. Свойства гранул MgAl2O4 с диаметром ~ 3 мм, полученных после термообработки экструдатов, приведены в таблице 2.

Пример 2 - 2й вариант

В автоклав загружают 50 г ЦТА ГГ и приливают 122 мл раствора нитрата магния (концентрация Mg = 0,080 г/мл) с ПВС (1.32 г), отношение ЦТА ГГ: ПВС ~ 38:1, перемешивают полученную суспензию магнитной мешалкой (скорость вращения 120 об/мин) и нагревают при 150°С в течение 4 ч (давление 4,1-4,6 Бар). После остывания автоклава образующуюся высоко-концентрированную суспензию (пасту) с показателем влажности около 40% выгружают и проводят экструзионное формование на лабораторном поршневом экструдере с получением цилиндрических экструдатов диаметром 4 мм. Полученные экструдаты сушат при температуре 120°С в течение 8 ч, затем прокаливают при 550°С в течение 4 ч. Свойства полученных после термообработки экструдатов гранул MgAl2O4 диаметром ~ 3 мм приведены в таблице 2.

Пример 3 - 1й вариант

В автоклав загружают 60 г ЦТА ГГ, 22 г MgO и приливают 90 мл воды, перемешивают магнитной мешалкой со скоростью 120 об/мин при температуре 150°С в течение 4 ч (давление 4,1-4,6 Бар). После остывания автоклава образующуюся высоко-концентрированную суспензию (пасту) с влажностью около 40% выгружают и проводят экструзионное формование на лабораторном поршневом экструдере с получением цилиндрических экструдатов диаметром 4 мм. Структурно-механические свойства суспензии приведены в таблице 1. Полученные экструдаты сушат при температуре 120°С в течение 8 ч, затем прокаливают при 550°С в течение 4 ч. Свойства полученных после термообработки экструдатов гранул MgAl2O4 диаметром ~ 3 мм приведены в таблице 2. Пример 4 - 2й вариант

В автоклав загружают 60 г ЦТА ГГ, 22 г MgO и приливают 90 мл 2%-го раствора поливинилового спирта (содержание ПВС 1,58 г, соотношение ЦТА ГГ : ПВС ~ 38:1), перемешивают магнитной мешалкой со скоростью 120 об/мин при температуре 150°С в течение 4 ч (давление 4,1-4,6 Бар). После остывания автоклава образующуюся высоко-концентрированную суспензию с влажностью около 40% выгружают и проводят экструзионное формование на лабораторном поршневом экструдере с получением цилиндрических экструдатов диаметром 4 мм. Полученные экструдаты сушат при температуре 120°С в течение 8 ч, затем прокаливают при 550°С в течение 4 ч. Свойства полученных гранул MgAl2O4 диаметром ~ 3 мм приведены в таблице 2. Введение ПВС на стадии гидротермальной обработки обеспечивает увеличение удельной поверхности и объема пор гранул (таблица 2).

Пример 5 - 2й вариант

В автоклав загружают 60 г ЦТА ГГ, 22 г MgO и приливают 90 мл 3%-раствора поливинилового спирта (содержание ПВС 2,37 г, соотношение ЦТА ГГ : ПВС ~ 25:1), перемешивают магнитной мешалкой со скоростью 120 об/мин при температуре 150°С в течение 4 ч (давление 4,1-4,6 Бар). После остывания автоклава образующуюся высоко-концентрированную суспензию с влажностью около 40% выгружают и проводят экструзионное формование на лабораторном поршневом экструдере с получением экструдатов диаметром 4 мм. Полученные экструдаты сушат при температуре 120°С в течение 8 ч, затем прокаливают при 550°С в течение 4 ч. Свойства полученных гранул MgAl2O4 диаметром ~ 3 мм приведены в таблице 2. Увеличение количества ПВС на стадии гидротермальной обработки (снижение соотношения ЦТА ГГ: ПВС) приводит к снижению прочности гранул (таблица 2).

Пример 6

Полученные по примеру 1 экструдаты сушат при температуре 120°С в течение 8 ч, затем прокаливают при температуре 600°С в течение 4 ч. Повышение температуры прокаливания приводит к снижению удельной поверхности гранул MgAl2O4, текстурных характеристик и небольшому повышению прочности гранул (таблица 2).

Пример 7

Полученные по примеру 1 экструдаты сушат при температуре 120°С в течение 8 ч, затем прокаливают при температуре 500°С в течение 4 ч. Удельная поверхность гранул, в которых помимо фазы MgAl2O4 присутствует фаза Al2O3, составляет 135 м2/г.

Пример 8 - сравнительный

Полученную по примеру 1 высококонцентрированную суспензию после остывания автоклава сушат при 110°C в течение 12 ч, затем измельчают в шаровой мельнице в течение 1 ч и просеивают через сито с размером ячейки 100 мкм. Полученный порошок массой 100 г загружают в смеситель с Z-образными лопастями, добавляют 35 мл 1%-раствора азотной кислоты и перемешивают до получения пластичной пасты. Далее проводят экструзионное формование пасты на лабораторном поршневом экструдере с получением экструдатов диаметром 4 мм. Полученные экструдаты сушат при температуре 120°С в течение 8 ч, затем прокаливают при 550°С в течение 4 ч. Свойства полученных гранул MgAl2O4 диаметром ~3 мм приведены в таблице 2.

Пример 9 - сравнительный

Полученную по примеру 2 высококонцентрированную суспензию после остывания автоклава сушат при 110°C в течение 12 ч, затем измельчают в шаровой мельнице в течение 1 ч и просеивают через сито с размером ячейки 100 мкм. Полученный порошок массой 100 г загружают в смеситель с Z-образными лопастями, добавляют 35 мл 1%-раствора азотной кислоты и перемешивают до получения пластичной пасты. Далее проводят экструзионное формование пасты на лабораторном поршневом экструдере с получением экструдатов диаметром 4 мм. Полученные экструдаты сушат при температуре 120°С в течение 8 ч, затем прокаливают при 550°С в течение 4 ч. Свойства полученных гранул MgAl2O4 диаметром ~3 мм приведены в таблице 2.

Таким образом, предлагаемый способ в обоих вариантах позволяет получать прочные гранулы алюмината магния с высокой удельной поверхностью достаточно простым способом - экструзионным формованием пасты c получением изделий любой формы и размера по сравнению с сухим прессованием и дисковым (тарельчатым) гранулированием. В способе отсутствуют стадии осаждения, не требуются стадии фильтрования и отмывки осадка суспензии, а также стадии смешения для приготовления формуемой массы. Полученная на стадии гидротермальной обработки формуемая паста относится к 0 структурно механическому типу, характеризующемуся преобладанием упругих деформаций над пластическими и эластическими. Способ позволяет существенно сократить количество исходных реагентов, технологических стадий, а также минимизировать или полностью исключить образование промывных вод. Использование различных источников магния на стадии гидротермальной обработки и ПВС в качестве ПАВ позволяет регулировать объем пор и прочность гранул без изменения среднего размера пор, что может иметь значение при приготовлении нанесенных катализаторов пропиткой по влагоемкости заявляемого носителя, а также при определении параметров ведения каталитического процесса.

кПа

Па·с

МПа

МПа

МПа

кПа

отн. ед. (%) , отн. ед.

, отн. ед.

(%)

отн. ед. (%)

(61,2)

(31,9)

(6,9)

(61,0)

(31,7)

(7,3)

Таблица 2- Свойства гранул алюмината магния

см3/г

нм

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления алюминатов щелочноземельных металлов | 2020 |

|

RU2735668C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И ПРОЦЕСС СЕЛЕКТИВНОГО ОКИСЛЕНИЯ АММИАКА | 2022 |

|

RU2798029C1 |

| СПОСОБ УТИЛИЗАЦИИ ГАЛЬВАНИЧЕСКОГО ШЛАМА | 1999 |

|

RU2152253C1 |

| КАТАЛИЗАТОР ДЛЯ АЛКИЛИРОВАНИЯ БЕНЗОЛА ПРОПИЛЕНОМ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1995 |

|

RU2097129C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ ИЗОПРОПИЛОВОГО СПИРТА | 2022 |

|

RU2800947C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АДСОРБЕНТА-ОСУШИТЕЛЯ | 2017 |

|

RU2666448C1 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 2010 |

|

RU2448770C1 |

| КАТАЛИЗАТОР ПОЛУЧЕНИЯ ЭЛЕМЕНТНОЙ СЕРЫ ПО ПРОЦЕССУ КЛАУСА, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПРОВЕДЕНИЯ ПРОЦЕССА КЛАУСА | 2012 |

|

RU2527259C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛОВОГО СПИРТА | 2022 |

|

RU2798625C1 |

| Катализатор процесса дегидратации этанола в этилен, способ его приготовления и способ получения этилена | 2015 |

|

RU2609263C1 |

Изобретение относится к химической и нефтехимической промышленности и может быть использовано при изготовлении носителей для катализаторов окислительных процессов, а также гидрирования/дегидрирования. Сначала готовят водную суспензию порошков продукта центробежно-термической активации гидраргиллита (ЦТА ГГ) и нитрата или оксида магния, взятых в стехиометрическом соотношении. По другому варианту в суспензию добавляют поверхностно-активное веществ (ПАВ), в качестве которого используют поливиниловый спирт, при массовом соотношении ЦТА ГГ:ПАВ не менее 25:1. По обоим вариантам полученную суспензию подвергают гидротермальной обработке в автоклаве при 150°С, получая формуемую экструзией высококонцентрированную суспензию, относящуюся к 0 структурно-механическому типу с преобладанием упругих деформаций. Затем проводят экструзионное формование полученной высококонцентрированной суспензии. Экструдаты сушат при 120°С и прокаливают при температуре не ниже 550°С, но менее 600°С. Изобретение обеспечивает простой способ получения высокопрочных гранул алюмината магния MgAl2O4 со структурой шпинели, характеризующихся величиной удельной поверхности не ниже 130 м2/г, объёмом пор не ниже 0,23 см3/г и механической прочностью не менее 2,8 МПа для гранул размером не менее 3 мм. Исключаются трудоёмкие стадии осаждения и отмывки, сокращается количество используемых реагентов, уменьшается или полностью исключается образование промывных вод. 3 н. и 4 з.п. ф-лы, 2 табл., 9 пр.

1. Алюминат магния MgAl2O4 со структурой шпинели в форме гранул, характеризующийся величиной удельной поверхности не ниже 130 м2/г, объёмом пор не ниже 0,23 см3/г и механической прочностью не менее 2,8 МПа для гранул размером не менее 3 мм.

2. Способ получения алюмината магния MgAl2O4 в форме гранул, включающий гидротермальную обработку водной суспензии порошков продукта центробежно-термической активации гидраргиллита (ЦТА ГГ) и нитрата магния или оксида магния, взятых в стехиометрическом соотношении, экструзионное формование полученной высококонцентрированной суспензии с последующими стадиями сушки и прокаливания полученных экструдатов при температуре не ниже 550°С, но менее 600°С, в результате чего получают алюминат магния MgAl2O4 со структурой шпинели в виде гранул, характеризующихся величиной удельной поверхности не ниже 130 м2/г, объёмом пор не ниже 0,23 см3/г и механической прочностью не менее 2,8 МПа для гранул размером не менее 3 мм.

3. Способ по п. 2, отличающийся тем, что гидротермальную обработку водных суспензий проводят в автоклаве при температуре 150°С, получая формуемую экструзией высококонцентрированную суспензию, относящуюся к 0 структурно-механическому типу с преобладанием упругих деформаций.

4. Способ по п. 2, отличающийся тем, что полученные экструдаты сушат при 120°С.

5. Способ получения алюмината магния MgAl2O4 в форме гранул, включающий гидротермальную обработку водной суспензии порошков продукта центробежно-термической активации гидраргиллита (ЦТА ГГ) и нитрата магния или оксида магния, взятых в стехиометрическом соотношении, с добавкой поверхностно-активного вещества (ПАВ), в качестве которого используют поливиниловый спирт, при массовом соотношении ЦТА ГГ:ПАВ не менее 25:1, экструзионное формование полученной высококонцентрированной суспензии с последующими стадиями сушки и прокаливания полученных экструдатов при температуре не ниже 550°С, но менее 600°С, в результате чего получают алюминат магния MgAl2O4 со структурой шпинели в форме гранул, характеризующийся величиной удельной поверхности не ниже 130 м2/г, объёмом пор не ниже 0,23 см3/г и механической прочностью не менее 2,8 МПа для гранул размером не менее 3 мм.

6. Способ по п. 5, отличающийся тем, что гидротермальную обработку водных суспензий проводят в автоклаве при температуре 150°С, получая формуемую экструзией высококонцентрированную суспензию, относящуюся к 0 структурно-механическому типу с преобладанием упругих деформаций.

7. Способ по п. 5, отличающийся тем, что полученные экструдаты сушат при 120°С.

| Способ приготовления алюминатов щелочноземельных металлов | 2020 |

|

RU2735668C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО АЛЮМИНАТА МАГНИЯ | 2011 |

|

RU2457181C1 |

| Способ получения цианистых соединений | 1924 |

|

SU2018A1 |

| CN 101214442 A, 09.07.2008 | |||

| CN 110876927 A, 13.03.2020. | |||

Авторы

Даты

2023-04-26—Публикация

2022-08-04—Подача