ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001]

Настоящее изобретение относится к бесшовной стальной трубе и к способу ее производства.

УРОВЕНЬ ТЕХНИКИ

[0002]

При истощении скважин (нефтяных скважин и газовых скважин) с низкой коррозионной активностью приходится разрабатывать все больше скважин с высокой коррозионной активностью (далее называемых высококоррозионными скважинами). Высококоррозионная скважина представляет собой среду, содержащую большое количество коррозионных веществ, и температура высококоррозионной скважины составляет от нормальной температуры до приблизительно 200°C. Коррозионные вещества представляют собой, например, коррозионный газ, такой как сероводород. Сероводород вызывает в трубах, применяемых в нефтяной промышленности, формируемых из бесшовной стальной трубы из низколегированной стали с высокой прочностью, сульфидное растрескивание под напряжением, упоминаемое в дальнейшем как SSC. Следовательно, бесшовные стальные трубы для использования в высококоррозионных скважинах должны иметь высокую стойкость к сульфидному растрескиванию под напряжением.

[0003]

С другой стороны, высокая прочность также требуется для труб, применяемых в нефтяной промышленности, при их использовании в вышеупомянутых высококоррозионных скважинах. Однако стойкость к сульфидному растрескиванию под напряжением и прочность являются характеристиками, которые в большинстве случаев противоречат друг другу. Следовательно, если прочность бесшовной стальной трубы увеличивается, ее стойкость к сульфидному растрескиванию под напряжением уменьшается. Основной предел текучести, необходимый для труб, применяемых в нефтяной промышленности, при их использовании в вышеупомянутых высококоррозионных скважинах, составляет от 95 тысяч фунтов на кв.дюйм (655 МПа) до менее чем 125 тысяч фунтов на кв.дюйм - ksi (862 МПа). Соответственно, существует потребность в бесшовной стальной трубе, которая имела бы превосходную стойкость к сульфидному растрескиванию под напряжением в высококоррозионных скважинах даже при том, что она имеет высокий предел текучести, от 655 МПа до менее чем 862 МПа.

[0004]

Для того, чтобы улучшить прочность труб, применяемых в нефтяной промышленности, выполняются закалка и отпуск полой гильзы после горячей прокатки. Что касается закалки, имеются два способа: автономная закалка и поточная закалка.

[0005]

Автономная закалка выполняется следующим способом. После того, как полая гильза произведена с помощью горячей прокатки (прошивки, удлинения и калибровки), полая гильза охлаждается до нормальной температуры. После этого полая гильза, имеющая нормальную температуру, повторно нагревается, и выполняется закалка (быстрое охлаждение). В этом случае устройство для закалки располагается автономно, то есть отдельно от линии производства трубы, включающей в себя прошивной стан, вытяжной стан и калибровочный стан, а также линию транспортировки, соединяющую эти прокатные станы. При автономной закалке во время нагревания перед закалкой в стали происходит обратное превращение из феррита в аустенит. Тем самым структура стали усовершенствуется, и стойкость к сульфидному растрескиванию под напряжением улучшается. Однако в случае автономной закалки, после того, как полая гильза будет охлаждена после горячей прокатки до практически нормальной температуры, она повторно нагревается в автономном устройстве для закалки, и выполняется закалка. Следовательно, производительность при этом становится низкой.

[0006]

С другой стороны, при «поточной закалке», когда закалка выполняется непосредственно на линии производства трубы, производительность может быть улучшена. При поточной закалке устройство для закалки располагается непосредственно на линии транспортировки. После того, как полая гильза будет произведена на стадии изготовления трубы (после прошивки, удлинения, калибровки и т.п.), закалка выполняется непосредственно на линии изготовления трубы или после того, как полая гильза будет немного подогрета в печи для выдержки без охлаждения до нормальной температуры. При поточной закалке производительность может быть улучшена, хотя обратное превращение не может использоваться, как в автономной закалке. Следовательно, желательна бесшовная стальная труба, которая могла бы производиться с помощью не только автономной закалки, но также и поточной закалки, и могла бы достигать как высокой прочности, так и превосходной стойкости к сульфидному растрескиванию под напряжением.

[0007]

Способы для улучшения эффективности производства бесшовных стальных труб, имеющих высокую прочность и превосходную стойкость к сульфидному растрескиванию под напряжением, путем выполнения поточной закалки, раскрыты в японской патентной заявке № 2007-31756 (Патентный документ 1) и в международной патентной заявке № WO2008/123422 (Патентный документ 2).

[0008]

Патентный документ 1 использует слиток, состоящий из С: от 0,15 мас.% до 0,20 мас.%, Si: 0,01 мас.% или больше и меньше чем 0,15 мас.%, Mn: от 0,05 мас.% до 1,0 мас.%, Cr: от 0,05 мас.% до 1,5 мас.%, Mo: от 0,05 мас.% до 1,0 мас.%, Al: 0,10 мас.% или меньше, V: от 0,01 мас.% до 0,2 мас.%, Ti: от 0,002 мас.% до 0,03 мас.%, B: от 0,0003 мас.% до 0,005 мас.%, и N: от 0,002 мас.% до 0,01 мас.%, с остатком из Fe и примесей. Слиток нагревается до температуры 1000-1250°C, температура финишной прокатки устанавливается равной 900-1050°C, и выполняется финишная трубная прокатка. После этого выполняется прямая закалка от температуры точки Ar3 или больше, или, после завершения трубной прокатки, сопутствующее поточное нагревание выполняется до температуры от точки превращения Ac3 до 1000°C, и закалка выполняется от температуры точки превращения Ar3 или выше. После этого отпуск выполняется в диапазоне температур от 600°C до точки превращения Ac1. Патентный документ 1 указывает, что бесшовная стальная труба, произведенная с помощью этого способа производства, имеет прочность в диапазоне 110 тысяч фунтов на кв.дюйм (758-861 МПа), и имеет высокую прочность, превосходную ударную вязкость и стойкость к сульфидному растрескиванию под напряжением.

[0009]

Патентный документ 2 использует заготовку, состоящую из С: от 0,10 мас.% до 0,20 мас.%, Si: от 0,05 мас.% до 1,0 мас.%, Mn: от 0,05 мас.% до 1,5 мас.%, Cr: от 1,0 мас.% до 2,0 мас.%, Mo: от 0,05 мас.% до 2,0 мас.%, Al: 0,10 мас.% или меньше, и Ti: от 0,002 до 0,05 мас.%, причем значение Ceq, определяемое как Ceq=C+(Mn/6)+(Cr+Mo+V)/5, равно 0,65 или больше, остаток состоит из Fe и примесей, P в примесях составляет 0,025 мас.% или меньше, S составляет 0,010 мас.% или меньше, N составляет 0,007 мас.% или меньше и B составляет менее чем 0,0003 мас.%. После того, как заготовка будет подвергнута прошивке и удлинению, она прокатывается так, чтобы окончательная температура прокатки составляла 800-1100°C. Полученная стальная труба подвергается поточному сопутствующему нагреванию в диапазоне температур от точки превращения Ar3 до 1000°C, закаляется от температуры точки превращения Ar3 или выше, а затем отпускается при температуре более низкой, чем точка превращения Ac1. Патентный документ 2 указывает, что бесшовная стальная труба, произведенная с помощью этого способа производства, имеет высокую прочность, превосходную ударную вязкость и стойкость к сульфидному растрескиванию под напряжением.

СПИСОК ЦИТИРОВАННОЙ ЛИТЕРАТУРЫ

ПАТЕНТНАЯ ЛИТЕРАТУРА

[0010]

Патентный документ 1: Японская опубликованная патентная заявка № 2007-31756

Патентный документ 2: Международная патентная заявка № WO2008/123422

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0011]

Однако в Патентном документе 1 и Патентном документе 2 превосходная стойкость к сульфидному растрескиванию под напряжением не может быть получена. Кроме того, в бесшовной стальной трубе, которая используется в качестве труб, применяемых в нефтяной промышленности для высококоррозионных скважин, подавление вариации прочности в круговом направлении и осевом направлении также требуется для управления качеством. В частности, когда поточная закалка выполняется в процессе производства, стабильный предел текучести не может быть получен.

[0012]

Задачей настоящего изобретения является предложить бесшовную стальную трубу, способную к достижению как высокого предела текучести, от 95 тысяч фунтов на кв.дюйм (655 МПа) до менее чем 125 тысяч фунтов на кв.дюйм (862 МПа), так и превосходной стойкости к сульфидному растрескиванию под напряжением, а также к подавлению вариации прочности в круговом направлении и осевом направлении, а также способ для производства этой бесшовной стальной трубы.

РЕШЕНИЕ ПРОБЛЕМЫ

[0013]

Бесшовная стальная труба в соответствии с настоящим вариантом осуществления представляет собой бесшовную стальную трубу, имеющую первый конец трубы и второй конец трубы. Химический состав этой трубы состоит из С: от 0,21 мас.% до 0,35 мас.%, Si: от 0,10 мас.% до 0,50 мас.%, Mn: от 0,05 мас.% до 1,00 мас.%, P: 0,025 мас.% или меньше, S: 0,010 мас.% или меньше, Al: от 0,005 мас.% до 0,100 мас.%, N: 0,010 мас.% или меньше, Cr: от 0,05 мас.% до 1,50 мас.%, Mo: от 0,10 мас.% до 1,50 мас.%, Nb: от 0,010 мас.% до 0,050 мас.%, B: от 0,0003 мас.% до 0,0050 мас.%, Ti: от 0,002 мас.% до 0,050 мас.%, V: от 0 мас.% до 0,30 мас.%, Ca: от 0 мас.% до 0,0050 мас.%, и редкоземельный металл: от 0 мас.% до 0,0050 мас.%, с остатком из Fe и примесей. В бесшовной стальной трубе номер размера предшествующего аустенитного зерна, соответствующий стандарту ASTM E112, составляет 7,0 или больше в области основного тела за исключением области первого конца трубы и второго конца трубы, причем область первого конца трубы проходит до положения 500 мм от первого конца трубы в осевом направлении бесшовной стальной трубы к области второго конца трубы, а область второго конца трубы проходит до положения 500 мм от второго конца трубы в осевом направлении бесшовной стальной трубы к области первого конца трубы, разность между максимальным значением и минимальным значением номера размера зерна в области основного тела составляет 1,0 или меньше, предел текучести в области основного тела составляет от 655 до менее чем 862 МПа, и разность между максимальным значением и минимальным значением прочности при растяжении в области основного тела составляет 27,6 МПа или меньше.

[0014]

Способ для производства бесшовной стальной трубы в соответствии с настоящим вариантом осуществления включает в себя стадию нагревания до температуры 950-1100°C круглой заготовки, состоящей из C: от 0,21 мас.% до 0,35 мас.%, Si: от 0,10 мас.% до 0,50 мас.%, Mn: от 0,05 мас.% до 1,00 мас.%, P: 0,025 мас.% или меньше, S: 0,010 мас.% или меньше, Al: от 0,005 мас.% до 0,100 мас.%, N: 0,010 мас.% или меньше, Cr: от 0,05 мас.% до 1,50 мас.%, Mo: от 0,10 мас.% до 1,50 мас.%, Nb: от 0,010 мас.% до 0,050 мас.%, B: от 0,0003 мас.% до 0,0050 мас.%, Ti: от 0,002 мас.% до 0,050 мас.%, V: от 0 мас.% до 0,30 мас.%, Ca: от 0 мас.% до 0,0050 мас.%, и редкоземельный металл: от 0 мас.% до 0,0050 мас.%, с остатком из Fe и примесей, стадию изготовления трубы путем прошивки этой круглой заготовки с использованием прошивного стана с косыми валками, скорость вращения которых устанавливается равной 20-75 об/мин, и дополнительно выполнение прокатки для производства полой гильзы, причем температура полой гильзы во время финишной прокатки составляет 800-1000°C, стадию закалки путем быстрого охлаждения полой гильзы, произведенной на стадии изготовления трубы, имеющей температуру наружной поверхности от точки A3 до 1000°C, на которой средняя скорость охлаждения до тех пор, пока температура наружной поверхности полой гильзы не достигнет 300°C, составляет 15°C/с или больше, и стадию отпуска, выполняемую путем выдержки температуры наружной поверхности полой гильзы, которая была быстро охлаждена на стадии закалки, в пределах от 650°C до точки Ac1 для того, чтобы произвести бесшовную стальную трубу, имеющую предел текучести от 655 до менее чем 862 МПа.

[0015]

Способ для производства бесшовной стальной трубы в соответствии с настоящим вариантом осуществления включает в себя стадию нагревания до температуры 950-1100°C круглой заготовки, состоящей из C: от 0,21 мас.% до 0,35 мас.%, Si: от 0,10 мас.% до 0,50 мас.%, Mn: от 0,05 мас.% до 1,00 мас.%, P: 0,025 мас.% или меньше, S: 0,010 мас.% или меньше, Al: от 0,005 мас.% до 0,100 мас.%, N: 0,010 мас.% или меньше, Cr: от 0,05 мас.% до 1,50 мас.%, Mo: от 0,10 мас.% до 1,50 мас.%, Nb: от 0,010 мас.% до 0,050 мас.%, B: от 0,0003 мас.% до 0,0050 мас.%, Ti: от 0,002 мас.% до 0,050 мас.%, V: от 0 мас.% до 0,30 мас.%, Ca: от 0 мас.% до 0,0050 мас.%, и редкоземельный металл: от 0 мас.% до 0,0050 мас.%, с остатком из Fe и примесей, стадию изготовления трубы путем прошивки этой круглой заготовки с использованием прошивного стана с косыми валками, окружная скорость которых устанавливается равной 1450-5550 мм/с, и дополнительно выполнение прокатки для производства полой гильзы, причем температура полой гильзы во время финишной прокатки составляет 800-1000°C, стадию закалки путем быстрого охлаждения полой гильзы, произведенной на стадии изготовления трубы, имеющей температуру наружной поверхности от точки A3 до 1000°C, на которой средняя скорость охлаждения до тех пор, пока температура наружной поверхности полой гильзы не достигнет 300°C, составляет 15°C/с или больше, и стадию отпуска, выполняемую путем выдержки температуры наружной поверхности полой гильзы, которая была быстро охлаждена на стадии закалки, в пределах от 650°C до точки Ac1 для того, чтобы произвести бесшовную стальную трубу, имеющую предел текучести от 655 до менее чем 862 МПа.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0016]

Бесшовная стальная труба в соответствии с настоящим вариантом осуществления может иметь как высокий предел текучести, от 95 тысяч фунтов на кв.дюйм (655 МПа) до менее чем 125 тысяч фунтов на кв.дюйм (862 МПа), так и превосходную стойкость к сульфидному растрескиванию под напряжением, и может подавлять вариацию прочности в круговом направлении и в осевом направлении. Способ производства в соответствии с настоящим вариантом осуществления может производить вышеописанную бесшовную стальную трубу.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0017]

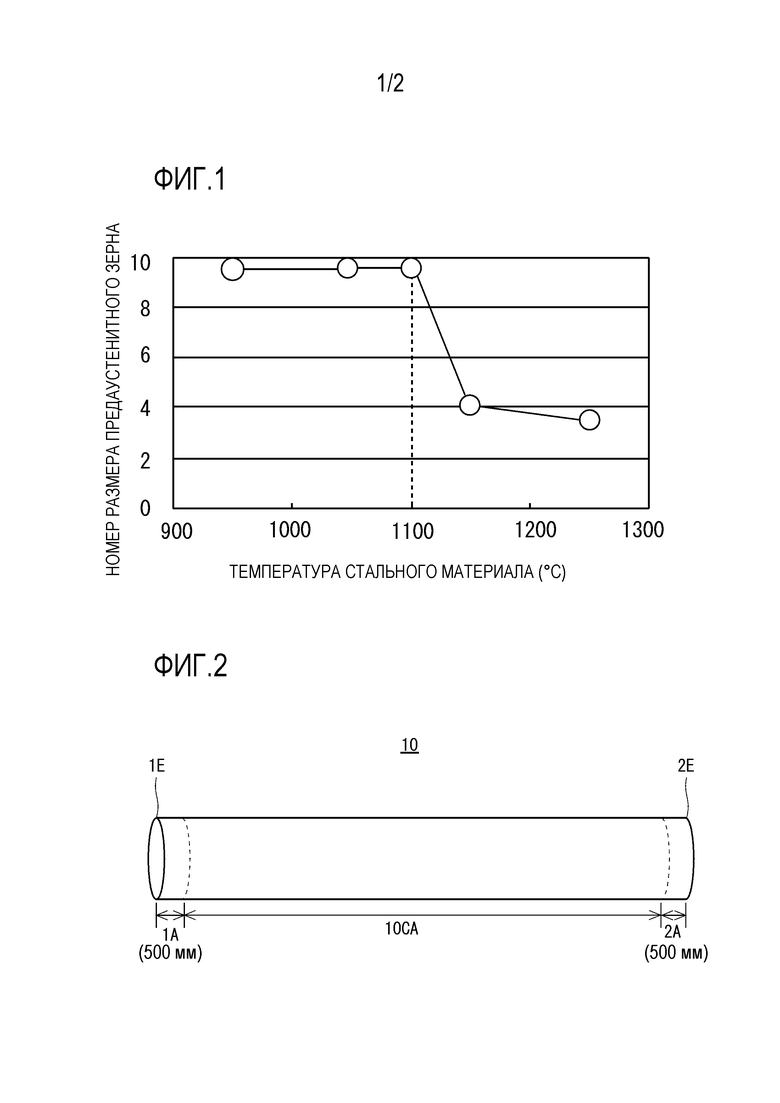

[Фиг. 1] Фиг. 1 представляет собой диаграмму, иллюстрирующую соотношение между температурой стального материала во время горячей обработки и номером размера предшествующего аустенитного зерна для полой гильзы во время процесса изготовления трубы.

[Фиг. 2] Фиг. 2 представляет собой вид в перспективе бесшовной стальной трубы по настоящему варианту осуществления.

[Фиг. 3] Фиг. 3 представляет собой вид в перспективе тестового образца, который используется для измерения размера предшествующего аустенитного зерна.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0018]

Авторы настоящего изобретения исследовали способ для получения превосходной стойкости к сульфидному растрескиванию под напряжением в бесшовной стальной трубе, имеющей высокий предел текучести, от 95 тысяч фунтов на кв.дюйм (655 МПа) до менее чем 125 тысяч фунтов на кв.дюйм (862 МПа). В итоге авторы настоящего изобретения получили следующие результаты.

[0019]

[Стойкость к сульфидному растрескиванию под напряжением]

В бесшовной стальной трубе, имеющей высокий предел текучести, от 95 тысяч фунтов на кв.дюйм (655 МПа) до менее чем 125 тысяч фунтов на кв.дюйм (862 МПа), зерно измельчается с помощью Nb для того, чтобы улучшить стойкость к сульфидному растрескиванию под напряжением. Nb формирует карбонитрид, карбид и нитрид. Мелкие карбонитрид, карбид и нитрид, содержащие Nb, подавляют огрубление предшествующего аустенитного зерна и способствуют измельчению предшествующего аустенитного зерна во время горячей прокатки. Кроме того, Nb увеличивает температуру рекристаллизации. Когда температура рекристаллизации увеличивается, область температур, в которой рекристаллизация не происходит, увеличивается, и рекристаллизация замедляется. В результате предшествующее аустенитное зерно дополнительно измельчается. Бесшовная стальная труба по настоящему варианту осуществления содержит 0,010-0,050 мас.% Nb, и тем самым подавляет огрубление аустенитного зерна во время горячей прокатки путем использования эффекта скрепления карбонитридом Nb и т.п. Тем самым номер размера предшествующего аустенитного зерна, соответствующий стандарту ASTM E112, делается равным 7,0 или больше в области основного тела за исключением области первого конца трубы длиной 500 мм от первого конца трубы в осевом направлении бесшовной стальной трубы и области второго конца трубы длиной 500 мм от второго конца трубы в осевом направлении бесшовной стальной трубы, и разность между максимальным значением и минимальным значением номера размера зерна (в дальнейшем упоминаемая как разность размера зерна ΔGS), делается равной 1,0 или меньше. В результате превосходная стойкость к сульфидному растрескиванию под напряжением может быть получена в предположении, что предел текучести составляет от 655 МПа до менее чем 862 МПа.

[0020]

[Вариация прочности]

Вариация прочности в круговом направлении и осевом направлении бесшовной стальной трубы обусловлена долей Nb (в дальнейшем упоминаемой как доля твердого раствора Nb), растворенного в стали и не выделившегося в виде карбонитрида Nb или нитрида Nb в полой гильзе перед стадией отпуска после стадии закалки. В полой гильзе перед стадией отпуска после стадии закалки, по мере того, как вариация доли твердого раствора Nb в круговом направлении и осевом направлении уменьшается, вариация прочности в осевом направлении бесшовной стальной трубы после стадии отпуска может быть уменьшена. В частности, если разность между максимальным значением и минимальным значением доли твердого раствора Nb в круговом направлении и осевом направлении области основного тела полой гильзы перед стадией отпуска после стадии закалки (в дальнейшем называемая разностью доли твердого раствора Nb ΔSR) составляет 10% или меньше, разность между максимальным значением и минимальным значением прочности при растяжении в круговом направлении и осевом направлении в области основного тела бесшовной стальной трубы после стадии отпуска (в дальнейшем называемая разностью прочности при растяжении ΔTS) составляет 27,6 МПа или меньше, и вариация прочности может быть в достаточной степени подавлена.

[0021]

Бесшовная стальная труба, имеющая вышеупомянутые характеристики (предел текучести от 655 до менее чем 862 МПа, номер размера предшествующего аустенитного зерна, соответствующий стандарту ASTM E112, равный 7,0 или больше, разность размеров зерна ΔGS 1,0 или меньше, и разность прочности при растяжении ΔTS 27,6 МПа или меньше) может быть произведена с помощью поточной закалки или автономной закалки при удовлетворении следующих производственных условий.

[0022]

Когда бесшовная стальная труба производится с помощью поточной закалки, эффективность производства может быть улучшена, и может быть получена экономия энергии. Однако при поточной закалке обратное превращение, как в автономной закалке, не может использоваться при измельчении аустенитного зерна. Поэтому авторы настоящего изобретения исследовали и изучили способ для измельчения предшествующего аустенитного зерна без использования обратного превращения. Сначала авторы настоящего изобретения исследовали соотношение между температурой полой гильзы и диаметром предшествующего аустенитного зерна в том случае, когда полая гильза производится с отношением прокатки (конечная длина/длина заготовки) во время обычной стадии изготовления трубы, равным 1,6-13,0 (степень обжатия при прокатке на стадии прошивки при этом составляет 1,2-4,0).

[0023]

Фиг. 1 представляет собой диаграмму, иллюстрирующую соотношение между температурой стального материала во время горячей обработки и номером размера предшествующего аустенитного зерна, соответствующим ASTM E112, при горячей прокатке полой гильзы. Фиг. 1 получается следующим способом. Производится стальной материал (стальной лист), имеющий вышеупомянутый химический состав. Тестовый образец в форме заготовки круглого сечения с диаметром 8 мм и длиной 12 мм извлекается из этого стального листа. Тест горячей обработки (тест THERMECMASTOR) выполняется для этого тестового образца. В качестве тестового устройства используется тестовая машина THERMECMASTOR Z (торговая марка) производства компании Fuji Electronic Industrial Co., Ltd. Испытание на сжатие проводится в вакуумной среде. Тестовый образец нагревается до предопределенной температуры. После достижения предопределенной температуры тестовый образец выдерживается 5 мин, в то время как предопределенная деформация (изменение длины на 50%) с отношением прокатки, принятым при обычном изготовлении трубы, применяется к тестовому образцу. После выдержки тестовый образец быстро охлаждается газообразным гелием. Диаметр предшествующего аустенитного зерна измеряется в центральной части тестового образца после быстрого охлаждения, и его среднее значение определяется как диаметр предшествующего аустенитного зерна (мкм). Полученный диаметр предшествующего аустенитного зерна преобразуется в номер размера предшествующего аустенитного зерна, соответствующий стандарту ASTM E112. Фиг.1 была сделана на основе полученного номера размера предшествующего аустенитного зерна.

[0024]

Как показано на Фиг. 1, в стальном материале вышеописанного химического состава, в котором получается предел текучести от 655 МПа до менее чем 862 МПа, номер размера предшествующего аустенитного зерна после горячей обработки становится равным 4,0 или меньше, когда температура стального материала при горячей обработке (при производстве трубы) является более высокой, чем 1100°C. Таким образом, предшествующее аустенитное зерно становится грубым. С другой стороны, когда температура стального материала при горячей обработке находится в диапазоне от точки превращения A3 до 1100°C, номер размера предшествующего аустенитного зерна в стальном материале после горячей обработки составляет 9,0 или больше и является по существу постоянным. Таким образом, номер размера предшествующего аустенитного зерна изменяется скачкообразно, когда температура стального материала во время горячей прокатки находится в непосредственной близости от 1100°C. Соответственно, даже когда измельчение предшествующего аустенитного зерна с помощью обратного превращения не используется, если температура круглой заготовки (полой гильзы) на стадии изготовления трубы может поддерживаться равной 1100°C или меньше, номер размера предшествующего аустенитного зерна бесшовной стальной трубы, соответствующий стандарту ASTM E112, после ее изготовления может быть сделан равным 7,0 или больше.

[0025]

Причина, по которой номер размера предшествующего аустенитного зерна бесшовной стальной трубы, соответствующий стандарту ASTM E112, после ее изготовления становится равным 7,0 или больше, если температура полой гильзы во время изготовления трубы составляет 1100°C или меньше, представляется следующей.

[0026]

Во время горячего изготовления трубы Nb в стали объединяется с углеродом и/или азотом, образуя мелкие карбонитриды Nb и т.п. При горячей прокатке карбонитриды Nb и т.п. проявляют эффект скрепления, предотвращая огрубление аустенитного зерна и удерживая аустенитное зерно в мелком состоянии. Однако если температура полой гильзы при изготовлении трубы становится выше 1100°C, образовавшиеся карбонитриды Nb и т.п. растворяются. В этом случае эффект скрепления карбонитридами Nb и т.п. не может быть получен, так что аустенитное зерно огрубляется. В результате номер размера предшествующего аустенитного зерна бесшовной стальной трубы, соответствующий стандарту ASTM E112, после ее прокатки становится меньше чем 7,0.

[0027]

В связи с этим, в ходе изготовления труб при обработке материала (круглой заготовки, полой гильзы) образуется тепло. Авторы настоящего изобретения уделили внимание этому теплу. Даже если температура нагрева круглой заготовки перед горячей прокаткой установлена равной 1100°C или меньше, если образующееся при обработке тепло неравномерно выделяется в осевом направлении и круговом направлении полой гильзы, и при этом образуется часть полой гильзы, имеющая температуру больше чем 1100°C, происходит следующее явление. В части, имеющей за счет образующегося при обработке тепла температуру больше чем 1100°C, карбонитриды Nb и т.п. растворяются, как было описано выше. Хотя часть растворенного Nb выделяется на последующей стадии, количество выделений карбонитрида Nb уменьшается по сравнению с менее нагретыми частями. В результате предшествующее аустенитное зерно в этой части огрубляется. С другой стороны, в частях, имеющих температуру ниже 1100°C, карбонитриды Nb и т.п. оказывают скрепляющий эффект, так что предшествующее аустенитное зерно становится мелким. В результате разность размеров ΔGS предшествующего аустенитного зерна становится больше чем 1,0, и стойкость к сульфидному растрескиванию под напряжением уменьшается.

[0028]

Поэтому авторы настоящего изобретения исследовали способ для подавления образующегося при обработке тепла. Стадия изготовления трубы включает в себя стадию прошивки и стадию прокатки. Стадия прокатки включает в себя, например, стадию удлинения и стадию калибровки, которая выполняется после стадии удлинения. На стадии прошивки круглая заготовка прошивается и прокатывается с использованием прошивного стана для того, чтобы сформировать полую гильзу. На стадии удлинения полая гильза удлиняется с использованием вытяжного стана. Вытяжной стан представляет собой, например, трубный стан-автомат или стан для прокатки на оправке. На стадии калибровки полая гильза подвергается калибровочной прокатке на калибровочном стане. Калибровочный стан представляет собой, например, калибровочный трубопрокатный стан или редукционный стан с натяжением.

[0029]

На стадии изготовления трубы, даже в том случае, когда круглая заготовка, которая является исходным материалом, нагревается до 1100°C или меньше в нагревательной печи, тепло образуется при обработке на стадии прошивки или на стадии прокатки, и в результате температура исходного материала может стать выше 1100°C. В этом случае, как было описано выше, предшествующее аустенитное зерно огрубляется, и разность размеров зерна ΔGS увеличивается.

[0030]

На стадии изготовления трубы из стадии прошивки и стадии прокатки максимальное отношение прокатки создается на стадии прошивки. На стадии прошивки круглая заготовка прошивается и прокатывается с использованием прошивного стана, имеющего пару косых валков. При этом скорость вращения (об/мин) этих косых валков влияет на количество выделяемого при обработке тепла. В частности, когда окружная скорость косых валков является высокой, количество выделяемого при обработке тепла увеличивается, а когда окружная скорость является низкой, образование тепла при обработке подавляется.

[0031]

Следовательно, в настоящем варианте осуществления на стадии изготовления трубы температура нагрева круглой заготовки устанавливается равной 1100°C или меньше, и кроме того на стадии прошивки скорость вращения косых валков прошивного стана, в котором диаметр бочки валка в узком месте составляет 1390-1410 мм, устанавливается равной 75 об/мин или меньше. В этом случае на стадии изготовления трубы температура круглой заготовки (полой гильзы) навряд ли станет больше чем 1100°C за счет образующегося при обработке тепла. Следовательно, карбонитриды Nb и т.п., которые образуются на стадии прошивки, не растворяются, и проявляют эффект скрепления на стадии изготовления трубы. Следовательно, предшествующее аустенитное зерно может быть измельчено без использования обратного превращения, и разность размеров зерна ΔGS может быть уменьшена.

[0032]

Кроме того, финишная температура (температура наружной поверхности полой гильзы на выходе из стана финишной прокатки) на стадию изготовления трубы устанавливается равной 1000°C или меньше. В этом случае, даже если тепло образуется при обработке на стадии изготовления трубы, температура полой гильзы навряд ли станет больше чем 1100°C на всей стадии изготовления трубы. Следовательно, предшествующее аустенитное зерно бесшовной стальной трубы может быть измельчено, и разность размеров зерна ΔGS также может быть уменьшена.

[0033]

Если на стадии изготовления трубы температура нагрева круглой заготовки, которая является исходным материалом, устанавливается равной 1100°C или меньше, скорость вращения косых валков на стадии прошивки устанавливается равной 75 об/мин или меньше (5550 мм/с или меньше для окружной скорости косых валков), и финишная температура на стадии изготовления трубы устанавливается равной 1000°C или меньше, разница в доле твердого раствора Nb ΔSR в полой гильзе перед стадией отпуска после стадии закалки может быть в достаточной степени уменьшена, до 10% или меньше. Следовательно, разность прочности при растяжении ΔTS в круговом направлении и в осевом направлении бесшовной стальной трубы может быть в достаточной степени уменьшена, до 27,6 МПа или меньше.

[0034]

Бесшовная стальная труба в соответствии с настоящим вариантом осуществления, который был выполнен на основе вышеупомянутой находки, является бесшовной стальной трубой, имеющей первый конец трубы и второй конец трубы. Химический состав этой трубы состоит из С: от 0,21 мас.% до 0,35 мас.%, Si: от 0,10 мас.% до 0,50 мас.%, Mn: от 0,05 мас.% до 1,00 мас.%, P: 0,025 мас.% или меньше, S: 0,010 мас.% или меньше, Al: от 0,005 мас.% до 0,100 мас.%, N: 0,010 мас.% или меньше, Cr: от 0,05 мас.% до 1,50 мас.%, Mo: от 0,10 мас.% до 1,50 мас.%, Nb: от 0,010 мас.% до 0,050 мас.%, B: от 0,0003 мас.% до 0,0050 мас.%, Ti: от 0,002 мас.% до 0,050 мас.%, V: от 0 мас.% до 0,30 мас.%, Ca: от 0 мас.% до 0,0050 мас.%, и редкоземельный металл: от 0 мас.% до 0,0050 мас.%, с остатком из Fe и примесей. В бесшовной стальной трубе номер размера предшествующего аустенитного зерна, соответствующий стандарту ASTM E112, составляет 7,0 или больше в области основного тела за исключением области первого конца трубы длиной 500 мм от первого конца трубы в осевом направлении бесшовной стальной трубы и области второго конца трубы длиной 500 мм от второго конца трубы в осевом направлении бесшовной стальной трубы, разность между максимальным значением и минимальным значением номера размера зерна в области основного тела составляет 1,0 или меньше, предел текучести в области основного тела составляет от 655 до менее чем 862 МПа, и разность между максимальным значением и минимальным значением прочности при растяжении в области основного тела составляет 27,6 МПа или меньше.

[0035]

Химический состав вышеупомянутой бесшовной стальной трубы может содержать V: от 0,01 мас.% до 0,30 мас.%. Кроме того, химический состав вышеупомянутой бесшовной стальной трубы может содержать один или более элементы выбираемый из группы, состоящей из Ca: от 0,0001 мас.% до 0,0050 мас.%, и редкоземельный металл: от 0,0001 мас.% до 0,0050 мас.%.

[0036]

Способ для производства бесшовной стальной трубы в соответствии с настоящим вариантом осуществления включает в себя стадию нагревания до температуры 950-1100°C круглой заготовки, состоящей из C: от 0,21 мас.% до 0,35 мас.%, Si: от 0,10 мас.% до 0,50 мас.%, Mn: от 0,05 мас.% до 1,00 мас.%, P: 0,025 мас.% или меньше, S: 0,010 мас.% или меньше, Al: от 0,005 мас.% до 0,100 мас.%, N: 0,010 мас.% или меньше, Cr: от 0,05 мас.% до 1,50 мас.%, Mo: от 0,10 мас.% до 1,50 мас.%, Nb: от 0,010 мас.% до 0,050 мас.%, B: от 0,0003 мас.% до 0,0050 мас.%, Ti: от 0,002 мас.% до 0,050 мас.%, V: от 0 мас.% до 0,30 мас.%, Ca: от 0 мас.% до 0,0050 мас.%, и редкоземельный металл: от 0 мас.% до 0,0050 мас.%, с остатком из Fe и примесей, стадию изготовления трубы путем прошивки этой круглой заготовки с использованием прошивного стана с косыми валками, скорость вращения которых устанавливается равной 20-75 об/мин, и дополнительно выполнение прокатки для производства полой гильзы, причем температура полой гильзы во время финишной прокатки составляет 800-1000°C, стадию закалки путем быстрого охлаждения полой гильзы, произведенной на стадии изготовления трубы, имеющей температуру наружной поверхности от точки A3 до 1000°C, на которой средняя скорость охлаждения до тех пор, пока температура наружной поверхности полой гильзы не достигнет 300°C, составляет 15°C/с или больше, и стадию отпуска, выполняемую путем выдержки температуры наружной поверхности полой гильзы, которая была быстро охлаждена на стадии закалки, в пределах от 650°C до точки Ac1 для того, чтобы произвести бесшовную стальную трубу, имеющую предел текучести от 655 до менее чем 862 МПа.

[0037]

Способ для производства бесшовной стальной трубы в соответствии с настоящим вариантом осуществления включает в себя стадию нагревания до температуры 950-1100°C круглой заготовки, состоящей из C: от 0,21 мас.% до 0,35 мас.%, Si: от 0,10 мас.% до 0,50 мас.%, Mn: от 0,05 мас.% до 1,00 мас.%, P: 0,025 мас.% или меньше, S: 0,010 мас.% или меньше, Al: от 0,005 мас.% до 0,100 мас.%, N: 0,010 мас.% или меньше, Cr: от 0,05 мас.% до 1,50 мас.%, Mo: от 0,10 мас.% до 1,50 мас.%, Nb: от 0,010 мас.% до 0,050 мас.%, B: от 0,0003 мас.% до 0,0050 мас.%, Ti: от 0,002 мас.% до 0,050 мас.%, V: от 0 мас.% до 0,30 мас.%, Ca: от 0 мас.% до 0,0050 мас.%, и редкоземельный металл: от 0 мас.% до 0,0050 мас.%, с остатком из Fe и примесей, стадию изготовления трубы путем прошивки этой круглой заготовки с использованием прошивного стана с косыми валками, окружная скорость которых устанавливается равной 1450-5550 мм/с, и дополнительно выполнение прокатки для производства полой гильзы, причем температура полой гильзы во время финишной прокатки составляет 800-1000°C, стадию закалки путем быстрого охлаждения полой гильзы, произведенной на стадии изготовления трубы, имеющей температуру наружной поверхности от точки A3 до 1000°C, на которой средняя скорость охлаждения до тех пор, пока температура наружной поверхности полой гильзы не достигнет 300°C, составляет 15°C/с или больше, и стадию отпуска, выполняемую путем выдержки температуры наружной поверхности полой гильзы, которая была быстро охлаждена на стадии закалки, в пределах от 650°C до точки Ac1 для того, чтобы произвести бесшовную стальную трубу, имеющую предел текучести от 655 до менее чем 862 МПа.

[0038]

Вышеупомянутый способ производства может дополнительно включать в себя после стадии изготовления трубы и перед стадией закалки стадию сопутствующего нагревания полой гильзы, произведенной на стадии изготовления трубы и имеющей температуру наружной поверхности от 400°C до менее чем точка превращения Ar3, до температуры наружной поверхности полой гильзы в диапазоне от точки превращения Ac3 до 1000°C. В этом случае на стадии закалки полая гильза, нагретая на стадии сопутствующего нагревания так, чтобы она имела температуру наружной поверхности в диапазоне от точки превращения A3 до 1000°C, быстро охлаждается.

[0039]

Вышеупомянутый способ производства может дополнительно включать в себя после стадии изготовления трубы и перед стадией закалки стадию повторного нагревания полой гильзы, произведенной на стадии изготовления трубы и имеющей температуру наружной поверхности менее чем 400°C, до температуры наружной поверхности полой гильзы в диапазоне от точки превращения Ac3 до 1000°C. В этом случае на стадии закалки полая гильза, нагретая на стадии повторного нагревания так, чтобы она имела температуру наружной поверхности в диапазоне от точки превращения A3 до 1000°C, быстро охлаждается.

[0040]

В вышеупомянутом способе производства круглая заготовка может содержать V: от 0,01 мас.% до 0,30 мас.%. Кроме того, эта круглая заготовка может содержать один или более элементов, выбираемых из Ca: от 0,0001 мас.% до 0,0050 мас.%, и редкоземельный металл: от 0,0001 мас.% до 0,0050 мас.%.

[0041]

Далее будут подробно описаны бесшовная стальная труба и способ для производства бесшовной стальной трубы настоящего варианта осуществления. Символ «%» относительно элементов означает мас.%, если явно не указано иное.

[0042]

[Состав бесшовной стальной трубы]

Фиг. 2 иллюстрирует один пример бесшовной стальной трубы по настоящему варианту осуществления. Как показано на Фиг. 2, бесшовная стальная труба 10 по настоящему варианту осуществления включает в себя первый конец 1E трубы и второй конец 2E трубы. Второй конец 2E трубы расположен с противоположной стороны от первого конца 1E трубы в осевом направлении бесшовной стальной трубы 10.

[0043]

На Фиг. 2 диапазон длиной 500 мм от первого конца 1E трубы в осевом направлении бесшовной стальной трубы 10 ко второму концу 2E трубы (к центру бесшовной стальной трубы 10 в осевом направлении) определяется как область 1A первого конца трубы. Кроме того, диапазон длиной 500 мм от второго конца 2E трубы в осевом направлении бесшовной стальной трубы 10 к первому концу 1E трубы (к центру бесшовной стальной трубы 10 в осевом направлении) определяется как область 2A второго конца трубы. Кроме того, область бесшовной стальной трубы 10 за исключением области 1A первого конца трубы и области 2A второго конца трубы определяется как область 10CA основного тела.

[0044]

[Химический состав]

Химический состав бесшовной стальной трубы по настоящему варианту осуществления содержит следующие элементы.

[0045]

C: от 0,21 мас.% до 0,35 мас.%

Углерод (C) улучшает прочность стали. Если содержание C является слишком низким, этот эффект не может быть получен. С другой стороны, если содержание C является слишком высоким, восприимчивость к растрескиванию при закалке стали увеличивается. В этом случае, особенно при закалке стальной трубы, необходимо специальное охлаждающее средство (способ закалки). Если содержание C является слишком высоким, ударная вязкость стали может дополнительно уменьшиться. Соответственно, содержание C составляет от 0,21 до 0,35 мас.%. Нижний предел содержания С предпочтительно составляет 0,23 мас.%, и более предпочтительно 0,25 мас.%. Верхний предел содержания C составляет 0,30 мас.%, и более предпочтительно 0,27 мас.%.

[0046]

Si: от 0,10 мас.% до 0,50 мас.%

Кремний (Si) раскисляет сталь. Если содержание Si является слишком низким, этот эффект не может быть получен. С другой стороны, если содержание Si является слишком высоким, стойкость к сульфидному растрескиванию под напряжением и обрабатываемость стали уменьшаются. Соответственно, содержание Si составляет от 0,10 мас.% до 0,50 мас.%. Нижний предел содержания Si предпочтительно составляет 0,15 мас.%, и более предпочтительно 0,20 мас.%. Верхний предел содержания Si предпочтительно составляет 0,40 мас.%, и более предпочтительно 0,35 мас.%.

[0047]

Mn: от 0,05 мас.% до 1,00 мас.%

Марганец (Mn) улучшает прокаливаемость стали и улучшает прочность стали. Если содержание Mn является слишком низким, этот эффект не может быть получен. С другой стороны, если содержание Mn является слишком высоким, Mn сегрегируется на границе зерна, и стойкость к сульфидному растрескиванию под напряжением стали уменьшается. Соответственно, содержание Mn составляет от 0,05 мас.% до 1,00 мас.%. Нижний предел содержания Mn предпочтительно составляет 0,30 мас.%, и более предпочтительно 0,40 мас.%. Верхний предел содержания Mn предпочтительно составляет 0,95 мас.%, и более предпочтительно 0,90 мас.%.

[0048]

P: 0,025 мас.% или меньше

Фосфор (P) является примесью, и неизбежно содержится в стали. P сегрегируется на границе зерна и уменьшает стойкость стали к сульфидному растрескиванию под напряжением. Соответственно, содержание P составляет 0,025 мас.% или меньше. Верхний предел содержания Р предпочтительно составляет 0,020 мас.%, и более предпочтительно 0,015 мас.%. Содержание Р предпочтительно является настолько низким, насколько это возможно.

[0049]

S: 0,010 мас.% или меньше

Сера (S) является примесью, и неизбежно содержится в стали. Сера объединяется с Mn, образуя сульфидные включения, и уменьшает стойкость стали к сульфидному растрескиванию под напряжением. Соответственно, содержание серы составляет 0,010 мас.% или меньше. Верхний предел содержания серы предпочтительно составляет 0,006 мас.%, и более предпочтительно 0,003 мас.%. Содержание S предпочтительно является настолько низким, насколько это возможно.

[0050]

Al: от 0,005 мас.% до 0,100 мас.%

Алюминий (Al) раскисляет сталь. Если содержание Al является слишком низким, этот эффект не может быть получен. С другой стороны, если содержание Al является слишком высоким, происходит насыщение этого эффекта. Если содержание Al является слишком высоким, дополнительно образуется большое количество грубых оксидов Al, что уменьшает стойкость стали к сульфидному растрескиванию под напряжением. Соответственно, содержание Al составляет от 0,005 мас.% до 0,100 мас.%. Нижний предел содержания Al предпочтительно составляет 0,010 мас.%, и более предпочтительно 0,020 мас.%. Верхний предел содержания Al предпочтительно составляет 0,070 мас.%, и более предпочтительно 0,050 мас.%. В настоящем описании содержание Al означает содержание так называемого кислоторастворимого Al (растворимый Al).

[0051]

N: 0,010 мас.% или меньше

Азот (N) неизбежно содержится в стали. N образует нитрид. Мелкий нитрид предотвращает огрубление зерна, так что N может содержаться. С другой стороны, грубый нитрид уменьшает стойкость стали к сульфидному растрескиванию под напряжением. Соответственно, содержание N составляет 0,010 мас.% или меньше. Верхний предел содержания азота предпочтительно составляет 0,004 мас.%, и более предпочтительно 0,003 мас.%. Предпочтительный нижний предел содержания N для получения эффекта скрепления за счет выделения мелких нитридов составляет 0,002 мас.%.

[0052]

Cr: от 0,05 мас.% до 1,50 мас.%

Хром (Cr) улучшает прокаливаемость стали, и улучшает прочность стали. Если содержание хрома является слишком низким, этот эффект не может быть получен. С другой стороны, если содержание Cr является слишком высоким, стойкость стали к сульфидному растрескиванию под напряжением уменьшается. Соответственно, содержание Cr составляет от 0,05 мас.% до 1,50 мас.%. Нижний предел содержания Cr предпочтительно составляет 0,20 мас.%, и более предпочтительно 0,40 мас.%. Верхний предел содержания Cr предпочтительно составляет 1,20 мас.%, и более предпочтительно 1,15 мас.%.

[0053]

Mo: от 0,10 мас.% до 1,50 мас.%

Молибден (Mo) улучшает прокаливаемость стали, и улучшает прочность стали. Mo дополнительно улучшает стойкость стали к размягчению при отпуске и улучшает стойкость к сульфидному растрескиванию под напряжением за счет высокой температуры отпуска. Если содержание Мо является слишком низким, этот эффект не может быть получен. С другой стороны, если содержание Mo является слишком высоким, этот эффект насыщается, и производственные затраты увеличиваются. Соответственно, содержание Мо составляет от 0,10 мас.% до 1,50 мас.%. Нижний предел содержания Мо предпочтительно составляет 0,15 мас.%, и более предпочтительно 0,20 мас.%. Верхний предел содержания Мо предпочтительно составляет 0,80 мас.%, и более предпочтительно 0,60 мас.%.

[0054]

Nb: от 0,010 мас.% до 0,050 мас.%

Ниобий (Nb) объединяется с C и N, образуя мелкий карбонитрид Nb, карбид Nb и нитрид Nb. Nb дополнительно образует композитные карбиды с Ti и Al. Эти карбонитриды и т.п. (карбонитриды Nb, карбиды Nb, нитриды Nb и композитные карбиды) измельчают зерно за счет эффекта скрепления, улучшая стойкость стали к сульфидному растрескиванию под напряжением. Эти карбонитриды и т.п. дополнительно подавляют вариацию размера зерна. Если содержание Nb является слишком низким, этот эффект не может быть получен. С другой стороны, если содержание Nb является слишком высоким, образуется большое количество грубых включений Nb, и стойкость стали к сульфидному растрескиванию под напряжением уменьшается. Соответственно, содержание Nb составляет от 0,010 мас.% до 0,050 мас.%. Нижний предел содержания Nb предпочтительно составляет 0,013 мас.%, более предпочтительно 0,015 мас.%, и еще более предпочтительно 0,020 мас.%. Верхний предел содержания Nb предпочтительно составляет 0,040 мас.%, и более предпочтительно 0,035 мас.%.

[0055]

B: от 0,0003 мас.% до 0,0050 мас.%

Бор (B) улучшает прокаливаемость стали и улучшает прочность стали. Если содержание бора является слишком низким, этот эффект не может быть получен. С другой стороны, если содержание бора является слишком высоким, карбонитриды выделяются на границе зерна, и стойкость стали к сульфидному растрескиванию под напряжением уменьшается. Соответственно, содержание B составляет от 0,0003 мас.% до 0,0050 мас.%. Нижний предел содержания бора предпочтительно составляет 0,0005 мас.%, и более предпочтительно 0,0008 мас.%. Верхний предел содержания бора предпочтительно составляет 0,0030 мас.%, и более предпочтительно 0,0020 мас.%.

[0056]

Ti: от 0,002 мас.% до 0,050 мас.%

Титан (Ti) объединяется с C и N, образуя мелкий карбонитрид Ti, и фиксирует N, который является примесью. За счет образования нитридов Ti зерно измельчается, и прочность стали дополнительно улучшается. Когда B содержится в стали, Ti подавляет образование нитридов B, и следовательно способствует повышению прокаливаемости за счет B. Если содержание Ti является слишком низким, эти эффекты не могут быть получены. С другой стороны, если содержание Ti является слишком высоким, Ti растворяется во включениях Nb, и включения Nb огрубляются. В этом случае стойкость стали к сульфидному растрескиванию под напряжением уменьшается. Соответственно, содержание Ti составляет 0,002-0,050 мас.%. Нижний предел содержания титана предпочтительно составляет 0,003 мас.%, и более предпочтительно 0,004 мас.%. Верхний предел содержания титана предпочтительно составляет 0,035 мас.%, и более предпочтительно 0,030 мас.%.

[0057]

Остаток химического состава бесшовной стальной трубы в соответствии с настоящим вариантом осуществления представляет собой Fe и примеси. Здесь примеси означают те элементы, которые примешиваются из руды и лома, используемого в качестве сырья, из производственной среды и т.п. при промышленном производстве бесшовной стальной трубы, которые могут присутствовать внутри диапазона, не оказывающего негативного влияния на бесшовную стальную трубу по настоящему варианту осуществления. Среди этих примесей содержание кислорода (O) составляет 0,005 мас.% или меньше.

[0058]

[Дополнительные элементы]

Химический состав вышеупомянутой бесшовной стальной трубы может дополнительно содержать V вместо части Fe.

[0059]

V: от 0 мас.% до 0,30 мас.%

Ванадий (V) является дополнительным элементом и может не содержаться. Когда V содержится, он образует мелкие карбиды, которые улучшают стойкость стали к размягчению при отпуске и позволяют выполнять высокотемпературный отпуск. Тем самым стойкость стали к сульфидному растрескиванию под напряжением улучшается. Однако если содержание V является слишком высоким, карбиды образуются в чрезмерном количестве, и стойкость стали к сульфидному растрескиванию под напряжением уменьшается. Соответственно, содержание ванадия составляет от 0 мас.% до 0,30 мас.%. Нижний предел содержания V для получения вышеописанного эффекта предпочтительно составляет 0,01 мас.%, и более предпочтительно 0,02 мас.%. Верхний предел содержания V предпочтительно составляет 0,25 мас.%, и более предпочтительно 0,20 мас.%.

[0060]

Химический состав вышеупомянутой бесшовной стальной трубы может дополнительно содержать один или более элементов, выбираемых из Ca и редкоземельного металла вместо части Fe.

[0061]

Ca: от 0 мас.% до 0,0050 мас.%

Кальций (Ca) является дополнительным элементом и может не содержаться. Когда Ca содержится, он придает сферическую форму сульфидным включениям в стали. Тем самым стойкость стали к сульфидному растрескиванию под напряжением улучшается. Если содержится даже небольшое количество Ca, вышеописанный эффект может быть получен. Однако если содержание Ca является слишком высоким, образуется чрезмерно большое количество включений, и стойкость стали к сульфидному растрескиванию под напряжением уменьшается. Соответственно, содержание Ca составляет от 0 мас.% до 0,0050 мас.%. Нижний предел содержания Ca предпочтительно составляет 0,0001 мас.%, более предпочтительно 0,0010 мас.%, и еще более предпочтительно 0,0015 мас.%. Верхний предел содержания Ca предпочтительно составляет 0,0040 мас.%, и более предпочтительно 0,0030 мас.%.

[0062]

Редкоземельный металл (REM): от 0 мас.% до 0,0050 мас.%

Редкоземельный металл (REM) является дополнительным элементом, и может не содержаться. Когда REM содержится, он придает сферическую форму сульфидным включениям в стали. Тем самым стойкость стали к сульфидному растрескиванию под напряжением улучшается. Если содержится даже небольшое количество REM, вышеописанный эффект может быть получен. Однако если содержание REM является слишком высоким, образуется чрезмерно большое количество включений, и стойкость стали к сульфидному растрескиванию под напряжением уменьшается. Соответственно, содержание REM составляет от 0 мас.% до 0,0050 мас.%. Нижний предел содержания REM предпочтительно составляет 0,0001 мас.%, и более предпочтительно 0,0010 мас.%. Верхний предел содержания REM предпочтительно составляет 0,0040 мас.%, и более предпочтительно 0,0030 мас.%.

[0063]

REM в настоящем описании содержит по меньшей мере один или более элементов из Sc, Y и лантаноидов (от La с атомным числом 57 до Lu с атомным числом 71), и содержание REM означает полное содержание этих элементов.

[0064]

[Микроструктура]

Микроструктура бесшовной стальной трубы по настоящему варианту осуществления состоит главным образом из мартенсита отпуска с остатком, например, из феррита, бейнита, перлита, смешанной фазы этих веществ и т.п. Здесь «главным образом» означает, что доля общей площади мартенсита отпуска в микроструктуре составляет 90% или больше.

[0065]

Доля площади мартенсита отпуска пропорциональна отношению предела текучести к пределу прочности YR бесшовной стальной трубы по настоящему варианту осуществления. Следовательно, доля площади мартенсита отпуска определяется следующим способом.

[0066]

Выбираются центральные положения в осевом направлении категорий, получаемых путем деления области основного тела, исключая область первого конца и область второго конца отпущенной бесшовной стальной трубы, на пять равных частей в осевом направлении этой бесшовной стальной трубы. В каждом из выбранных положений тестовые образцы в форме полосы для испытания на разрыв извлекаются из четырех положений с шагом 90° вокруг центральной оси бесшовной стальной трубы. Поперечное сечение образца для испытания на разрыв в форме полосы (перпендикулярное к осевому направлению бесшовной стальной трубы) имеет форму полосы, и осевое направление образца для испытания на разрыв в форме полосы является параллельным осевому направлению бесшовной стальной трубы. Испытание на разрыв выполняется при нормальной температуре (25°C) в соответствии со спецификациями 5CT стандартов API с использованием тестовых образцов для испытания на разрыв в форме полосы. Среднее значение пределов текучести, полученных для соответствующих тестовых образцов для испытания на разрыв в форме полосы (всего для 20 точек), определяется как предел текучести YS (МПа) бесшовной стальной трубы. Среднее значение прочностей при растяжении, полученных для соответствующих тестовых образцов для испытания на разрыв в форме полосы (всего для 20 точек), определяется как прочность при растяжении TS (МПа) бесшовной стальной трубы. Следует отметить, что предел текучести YS определяется следующим образом. Когда предел текучести YS соответствует сорту 95 тысяч фунтов на кв.дюйм - ksi (от 655 МПа до менее чем 758 МПа), значение при полном удлинении на 0,5% определяется как предел текучести (МПа). Когда предел текучести YS соответствует сорту 110 тысяч фунтов на кв.дюйм (от 758 МПа до менее чем 862 МПа), значение при полном удлинении на 0,7% определяется как предел текучести (МПа). Определения этих пределов текучести соответствуют спецификациям 5CT стандартов API.

[0067]

Отношение предела текучести к пределу прочности YR (%) получается из следующей формулы при использовании полученных предела текучести YS и прочности при растяжении TS.

YR=YS/TS×100

[0068]

Когда доля площади мартенсита отпуска является низкой, то есть доли площади структур феррита, перлита и бейнита являются высокими, отношение предела текучести к пределу прочности YR уменьшается. Когда полученный предел текучести YS соответствует сорту 95 тысяч фунтов на кв.дюйм (от 655 до менее чем 758 МПа), если отношение предела текучести к пределу прочности YR составляет 85,0% или больше, доля площади мартенсита отпуска составляет 90% или больше. Когда полученный предел текучести YS соответствует сорту 110 тысяч фунтов на кв.дюйм (от 758 до менее чем 862 МПа), доля площади мартенсита отпуска составляет 90% или больше, если отношение предела текучести к пределу прочности составляет 90,0% или больше.

[0069]

[Номер размера предшествующего аустенитного зерна]

В микроструктуре бесшовной стальной трубы по настоящему варианту осуществления номер размера предшествующего аустенитного зерна, соответствующий стандарту ASTM E112, составляет 7,0 или больше. Если номер размера предшествующего аустенитного зерна составляет менее 7,0, предшествующее аустенитное зерно является грубым. Следовательно, стойкость к сульфидному растрескиванию под напряжением уменьшается. Если номер размера предшествующего аустенитного зерна составляет 7,0 или больше, это зерно является в достаточной степени мелким. Следовательно, может быть получена превосходная стойкость к сульфидному растрескиванию под напряжением. В настоящем варианте осуществления труба изготавливается при более низкой температуре на стадии изготовления трубы (1100°C или меньше), чем в предшествующем уровне техники, и образование тепла при прошивке и прокатке подавляется, посредством чего получается вышеописанный номер размера предшествующего аустенитного зерна.

[0070]

[Способ для измерения номера размера предшествующего аустенитного зерна]

Способ для измерения номера размера предшествующего аустенитного зерна является следующим. Выбираются центральные положения в осевом направлении соответствующих категорий, получаемых путем деления области основного тела, исключая область первого конца и область второго конца бесшовной стальной трубы, на пять равных частей в осевом направлении этой бесшовной стальной трубы. В сечении, перпендикулярном к осевому направлению бесшовной стальной трубы, в каждом из выбранных положений тестовые образцы, каждый из которых имеет поверхность (поверхность наблюдения) 100, параллельную осевому направлению бесшовной стальной трубы, берутся из положений центра толщины стенки в восьми положениях с шагом 45° вокруг центральной оси бесшовной стальной трубы. Как проиллюстрировано на Фиг. 3, на поверхности 100 наблюдения тестового образца длина в направлении толщины стенки устанавливается как толщина стенки T (мм) - (глубина 1,5 мм от наружной поверхности+глубина 1,5 мм от внутренней поверхности) путем вырезания области на глубину 1,5 мм от наружной поверхности и области на глубину 1,5 мм от внутренней поверхности в направлении толщины стенки бесшовной стальной трубы. Кроме того, длина поверхности 100 наблюдения устанавливается равной 15 мм в осевом направлении бесшовной стальной трубы. Таким образом, поверхность 100 наблюдения имеет прямоугольную форму (толщина стенки T - 3,0 мм) × 15 мм. Поверхности наблюдения соответствующих тестовых образцов механически полируются. Поверхности наблюдения после механической полировки травятся пикралем, что заставляет проявиться границы предшествующего аустенитного зерна. После этого с использованием оптического микроскопа с увеличением 200х для каждой из поверхностей наблюдения в дополнительных четырех полях зрения (размером 500 мкм × 500 мкм на одно поле зрения) среднее значение номера размера предшествующего аустенитного зерна получается в соответствии со стандартом ASTM E112. Полученное среднее значение определяется как номер размера предшествующего аустенитного зерна в каждом из положений измерения. Из номеров размера предшествующего аустенитного зерна, которые получены в соответствующих положениях измерения (всего 40), самый малый номер размера зерна определяется как номер размера предшествующего аустенитного зерна бесшовной стальной трубы, соответствующий ASTM E112.

[0071]

[Разность размеров зерна ΔGS]

В микроструктуре бесшовной стальной трубы по настоящему варианту осуществления разность между максимальным значением и минимальным значением номеров размера зерна, измеренных во множестве дополнительных частей в круговом направлении и в осевом направлении бесшовной стальной трубы в области главного тела (разность размеров зерна ΔGS), составляет 1,0 или меньше. Когда разность размеров зерна ΔGS составляет больше чем 1,0, водород, внедряющийся в стальной материал, вызывает охрупчивание частей крупного зерна в кислой окружающей среде, и в результате стойкость к сульфидному растрескиванию под напряжением уменьшается. Когда разность размеров зерна ΔGS составляет 1,0 или меньше, может быть получена превосходная стойкость к сульфидному растрескиванию под напряжением. В настоящем варианте осуществления за счет эффекта скрепления карбонитридами Nb и нитридами Nb (в дальнейшем, называемыми карбонитридами Nb и т.п.), которые образуются на стадии изготовления трубы, зерно измельчается, и разность размеров зерна ΔGS может быть сделана равной 1,0 или меньше. Когда Nb не содержится, зерно полностью огрубляется, и под влиянием вариации температуры в осевом направлении и в круговом направлении трубы разность размеров зерна ΔGS становится больше чем 1,0.

[0072]

[Способ для измерения разности размеров зерна ΔGS]

Разность размеров зерна ΔGS измеряется следующим способом. Максимальное значение и минимальное значение выбираются из измеренных номеров размера предшествующего аустенитного зерна в 40 положениях измерения в вышеупомянутом способе. Разность между максимальным значением и минимальным значением определяется как разность размеров зерна ΔGS.

[0073]

[Предел текучести YS и разность прочности при растяжении ΔTS]

Предел текучести YS бесшовной стальной трубы по настоящему варианту осуществления составляет от 655 МПа (95 тысяч фунтов на кв.дюйм) до менее чем 862 МПа (125 тысяч фунтов на кв.дюйм). Если предел текучести YS составляет 862 МПа или больше, превосходная стойкость к сульфидному растрескиванию под напряжением не может быть получена, даже если стальная труба имеет вышеупомянутую микроструктуру. С другой стороны, если предел текучести составляет менее чем 655 МПа, прочность, требуемая для использования в качестве нефтепромысловой трубы для скважин с очень агрессивной средой, не может быть получена. Соответственно, предел текучести YS бесшовной стальной трубы по настоящему варианту осуществления составляет от 655 МПа до менее чем 862 МПа. Предел текучести определяется как описано выше. Таким образом, когда предел текучести соответствует сорту 95 тысяч фунтов на кв.дюйм (от 655 МПа до 758 МПа), значение при полном удлинении на 0,5% определяется как предел текучести (МПа). Когда предел текучести соответствует сорту 110 тысяч фунтов на кв.дюйм (от 758 МПа до менее чем 876 МПа), значение при полном удлинении на 0,7% определяется как предел текучести (МПа). Определения этих пределов текучести соответствуют спецификациям 5CT стандартов API.

[0074]

Кроме того, в области основного тела бесшовной стальной трубы по настоящему варианту осуществления разность (разность прочности при растяжении) ΔTS между максимальным значением и минимальным значением прочности при растяжении TS составляет 27,6 МПа или меньше. Следовательно, в бесшовной стальной трубе по настоящему варианту осуществления вариация прочности подавляется в круговом направлении и в осевом направлении.

[0075]

[Способ для измерения предела текучести YS и прочности при растяжении TS]

Предел текучести YS и прочность при растяжении TS измеряются следующими способами. Выбираются центральные положения в осевом направлении соответствующих категорий, получаемых путем деления области основного тела, исключая область первого конца и область второго конца бесшовной стальной трубы, на пять равных частей в осевом направлении этой бесшовной стальной трубы. В каждом из выбранных положений тестовые образцы в форме полосы для испытания на разрыв извлекаются из четырех положений с шагом 90° вокруг центральной оси бесшовной стальной трубы. Поперечное сечение образца для испытания на разрыв в форме полосы (перпендикулярное к осевому направлению бесшовной стальной трубы) имеет форму полосы, и осевое направление образца для испытания на разрыв в форме полосы является параллельным осевому направлению бесшовной стальной трубы. Испытание на разрыв выполняется при нормальной температуре (25°C) в соответствии со спецификациями 5CT стандартов API с использованием тестовых образцов для испытания на разрыв в форме полосы. Среднее значение пределов текучести, полученных для соответствующих тестовых образцов для испытания на разрыв в форме полосы (всего для 20 точек), определяется как предел текучести YS (МПа) бесшовной стальной трубы. Кроме того, разность между максимальным значением и минимальным значением прочности при растяжении TS тестовых образцов в форме полосы (всего для 20 точек), определяется как разность прочности при растяжении ΔTS (МПа).

[0076]

[Способ производства]

Далее будет описан один пример способа производства бесшовной стальной трубы по настоящему варианту осуществления. Следует отметить, что способ для производства бесшовной стальной трубы по настоящему варианту осуществления не ограничивается описываемым ниже способом.

[0077]

Настоящий способ производства включает в себя стадию нагревания заготовки (стадию нагревания), стадию производства полой гильзы с использованием нагретой заготовки (стадию изготовления трубы), стадию закалки полой гильзы, которая произведена с помощью горячей прокатки и имеет температуру наружной поверхности, равную точке превращения A3 или больше (точке превращения AC3 или больше или точке превращения Ar3 или больше) путем быстрого охлаждения полой гильзы (стадию закалки), и стадию выполнения отпуска закаленной полой гильзы (стадию отпуска).

[0078]

Настоящий способ производства может включать в себя стадию сопутствующего нагревания, заключающуюся в выполнении поточного повторного нагревания полой гильзы после создания трубы, имеющей температуру наружной поверхности от менее чем температура точки Ac3 до 400°C, между стадией изготовления трубы и стадией закалки. Настоящий способ производства может также включать в себя стадию автономного повторного нагревания полой гильзы после создания трубы, имеющей температуру от менее чем 400°C до нормальной температуры (25°C), между стадией изготовления трубы и стадией закалки. Настоящий способ может также выполнять стадию повторного нагревания и стадию закалки последовательно после стадии закалки, а затем может выполнять стадию отпуска. Настоящий способ производства может также выполнять стадию повторного нагревания, стадию закалки и стадию отпуска последовательно после стадии отпуска.

[0079]

Более конкретно, настоящий способ производства является, например, следующим.

Случай 1: стадия нагревания - стадия изготовления трубы - стадия закалки (прямой закалки) - стадия отпуска

Случай 2: стадия нагревания - стадия изготовления трубы - стадия сопутствующего нагревания - стадия закалки - стадия отпуска

Случай 3: стадия нагревания - стадия изготовления трубы - стадия повторного нагревания - стадия закалки - стадия отпуска

Случай 4: стадия нагревания - стадия изготовления трубы - стадия сопутствующего нагревания - стадия закалки - стадия повторного нагревания - стадия закалки - стадия отпуска

Случай 5: стадия нагревания - стадия изготовления трубы - стадия повторного нагревания - стадия закалки - стадия повторного нагревания - стадия закалки - стадия отпуска

Случай 6: стадия нагревания - стадия изготовления трубы - (стадия сопутствующего нагревания) - стадия закалки - стадия отпуска - стадия повторного нагревания - стадия закалки - стадия отпуска

Случай 7: стадия нагревания - стадия изготовления трубы - стадия повторного нагревания - стадия закалки - стадия отпуска - стадия повторного нагревания - стадия закалки - стадия отпуска

[0080]

Случай 1 и случай 2 соответствуют так называемой поточной закалке. Случай 3 соответствует так называемой автономной закалке. Далее соответствующие стадии будут описаны подробно.

[0081]

[Стадия нагревания]

Сначала подготавливается круглая заготовка, имеющая вышеупомянутый химический состав. Способ для производства круглой заготовки особо не ограничивается. Круглая заготовка производится, например, следующим способом. Производится расплавленная сталь, имеющая вышеописанный химический состав. Для этого используется, например, конвертер и т.п. Блюмная заготовка производится из расплавленной стали с помощью процесса непрерывной разливки. Слиток может быть произведен из расплавленной стали с помощью процесса изготовления слитка. Круглая заготовка производится с помощью горячей прокатки блюмной заготовки или слитка. Круглая заготовка может быть произведена из расплавленной стали с помощью процесса непрерывной разливки. Круглая заготовка подготавливается вышеописанным способом.

[0082]

Готовая круглая заготовка нагревается. Температура нагрева устанавливается равной 950-1100°C. Эта температура нагрева означает температуру в нагревательной печи. Когда температура в печи составляет 950-1100°C, температура наружной поверхности круглой заготовки также составляет 950-1100°C.

[0083]

Как показано на Фиг. 1, когда температура нагрева (температура наружной поверхности) круглой заготовки на стадии нагревания составляет 1100°C или меньше, предшествующее аустенитное зерно сохраняется в мелком состоянии при условии, что скорость вращения валков (окружная скорость) на стадии прошивки и финишная температура являются удовлетворительными. Следовательно, верхний предел температуры нагрева круглой заготовки на стадии нагревания составляет 1100°C. Если температура нагрева круглой заготовки на стадии нагревания составляет 1100°C или меньше, вариация доли твердого раствора Nb в осевом направлении и круговом направлении полой гильзы может быть дополнительно подавлена, и разница в доле твердого раствора Nb ΔSR в полой гильзе перед стадией отпуска после стадии закалки может быть снижена до 10% или меньше. В результате разность прочности при растяжении ΔTS в области основного тела произведенной бесшовной стальной трубы может быть снижена до 27,6 МПа или меньше. С другой стороны, когда температура нагрева круглой заготовки на стадии нагревания является слишком низкой, стойкость круглой заготовки к деформации улучшается. В этом случае прошивка и прокатка становятся затруднительными. Соответственно, нижний предел температуры нагрева круглой заготовки на стадии нагревания составляет 950°C. Верхний предел температуры нагрева на стадии нагревания предпочтительно составляет 1080°C, а нижний предел предпочтительно составляет 1050°C.

[0084]

[Стадия изготовления трубы]

Круглая заготовка, нагретая на стадии нагревания, прошивается и прокатывается для того, чтобы произвести полую гильзу. Стадия изготовления трубы включает в себя стадию прошивки и стадию прокатки. Стадия прокатки включает в себя, например, стадию удлинения и стадию калибровки. На стадии прошивки круглая заготовка прошивается и прокатывается с использованием прошивного стана для того, чтобы сформировать круглую заготовку в полую гильзу. На стадии удлинения полая гильза удлиняется с использованием вытяжного стана. Вытяжной стан представляет собой трубный стан-автомат или стан для прокатки на оправке. На стадии калибровки полая гильза подвергается калибровочной прокатке на калибровочном стане. Калибровочный стан представляет собой, например, калибровочный трубопрокатный стан или редукционный стан с натяжением.

[0085]

Как было описано выше, температура наружной поверхности круглой заготовки (полой гильзы) на стадии прошивки и стадии удлинения во время стадии изготовления трубы составляет 1100°C или меньше. Кроме того, температура наружной поверхности (финишная температура) полой гильзы во время окончательной прокатки (прокатки в финишной клети на стадии калибровки) составляет 1000°C или меньше.

[0086]

В частности, температура нагрева круглой заготовки на стадии нагревания составляет 1100°C или меньше, а максимальное значение температуры наружной поверхности (финишная температура) в области основного тела полой гильзы, измеряемой на выходе калибровочного стана, составляет 1000°C или меньше.

[0087]

На выходе прошивного стана, на выходе последней клети вытяжного стана и на выходе последней клети калибровочного стана располагаются радиационные термометры.

В полой гильзе, проходящей через выход прошивного стана, выход последней клети вытяжного стана и выход последней клети калибровочного стана, температуры наружной поверхности частей, соответствующих области основного тела, измеряются этими радиационными термометрами. Максимальная температура в области основного тела из результатов измерения, из которых был удален шум, определяется как температура наружной поверхности вышеописанной полой гильзы на выходе соответствующей установки (прошивного стана, вытяжного стана и калибровочного стана).

[0088]

Даже когда температура нагрева круглой заготовки на стадии нагревания составляет 950-1100°C или меньше, если тепло образуется в круглой заготовке на стадии изготовления трубы, части с температурой наружной поверхности больше чем 1100°C образуются в области основного тела круглой заготовки (полой гильзы) на стадии изготовления трубы. В этом случае мелкие карбонитриды Nb, карбиды Nb и нитриды Nb, которые образуются на стадии изготовления трубы, снова растворяются. В этом случае эффект скрепления карбонитридами Nb, карбидами Nb и нитридами Nb не может быть получен, и аустенитное зерно не измельчается. В результате размер предшествующего аустенитного зерна в области основного тела становится меньше чем 7,0, и разность размеров зерна ΔGS становится больше чем 1,0. В этом случае стойкость к сульфидному растрескиванию под напряжением уменьшается. Кроме того, разница в доле твердого раствора Nb ΔSR в полой гильзе перед стадией отпуска после стадии закалки становится больше чем 10%. В результате разность прочности при растяжении ΔTS бесшовной стальной трубы становится больше чем 27,6 МПа, и вариация прочности увеличивается.

[0089]

На стадии изготовления трубы, особенно на стадии прошивки, которая выполняется сразу после нагрева круглой заготовки, отношение прокатки является высоким. Следовательно, тепло наиболее легко образуется на стадии прошивки, а также на стадии удлинения и стадии калибровки, и температура наружной поверхности круглой заготовки (полой гильзы) легко становится выше 1100°C на стадии прошивки. Когда температура наружной поверхности полой гильзы становится выше 1100°C на стадии прошивки, температура наружной поверхности (финишная температура) полой гильзы на выходе калибровочного стана на стадии прокатки становится выше 1000°C. В этом случае номер размера предшествующего аустенитного зерна в области основного тела становится меньше чем 7,0, разность размеров зерна ΔGS становятся больше чем 1,0, и разность прочности при растяжении ΔTS становится больше чем 27,6 МПа.

[0090]

Следовательно, в этом примере на стадии прошивки образование тепла в результате обработки подавляется путем управления скоростью вращения валков прошивного стана, и температура наружной поверхности круглой заготовки (полой гильзы) на стадии изготовления трубы снижается до 1100°C или меньше. Прошивной стан включает в себя множество (например, пару) косых валков, а также прошивку, расположенную между этим множеством косых валков. В настоящем варианте осуществления диаметры бочки косых валков прошивного стана устанавливаются равными 1390-1410 мм, а скорость их вращения устанавливается равной 20-75 об/мин. При этом окружные скорости косых валков составляют 1450-5550 мм/с. Следует отметить, что диаметр бочки косого валка означает диаметр бочки (мм) в узкой части косого валка.

[0091]

Когда скорость вращения косого валка составляет 75 об/мин или меньше, даже в том случае, когда круглая заготовка, которая нагрета до 1100°C или меньше, прошивается и прокатывается с отношением прокатки 1,2-4,0, температура наружной поверхности круглой заготовки на стадии прошивки может быть удержана от превышения 1100°C за счет образующегося при обработке тепла. Кроме того, температура полой гильзы (финишная температура) во время финишной прокатки на стадии калибровки становится равной 1000°C или меньше.

[0092]

Когда финишная температура является слишком низкой, создание трубы становится затруднительным на стадии изготовления трубы. Соответственно, нижний предел финишной температуры составляет 800°C. Таким образом, финишная температура составляет 800-1000°C. Нижний предел финишной температуры предпочтительно составляет 850°C.

[0093]

[Стадия сопутствующего нагревания]

Стадия сопутствующего нагревания выполняется в соответствии с необходимостью. Если температура наружной поверхности (финишная температура) полой гильзы после горячей прокатки меньше, чем точка превращения A3 (точка превращения Ar3), закалка не может быть выполнена. Однако если температура наружной поверхности полой гильзы после горячей прокатки составляет 400°C или больше, повторное нагревание не должно выполняться в автономной нагревательной печи, и температура наружной поверхности полой гильзы повышается до точки превращения Ac3 или выше путем поточного нагрева полой гильзы с использованием печи для выдержки или индукционного нагревателя, расположенных на передающем пути, соединяющем калибровочный стан и устройство для закалки (устройство быстрого охлаждения). Верхний предел температуры наружной поверхности полой гильзы, которая нагревается на стадии сопутствующего нагревания, предпочтительно равен температуре точки превращения Ac3+50°C. Температура наружной поверхности полой гильзы после нагревания на стадии сопутствующего нагревания упоминается в настоящем описании как «температура сопутствующего нагрева». Температура сопутствующего нагрева измеряется следующим способом. Когда стадия сопутствующего нагревания выполняется путем использования индукционного нагревателя, среднее значение температуры наружной поверхности области основного тела полой гильзы на выходе индукционного нагревателя определяется как температура сопутствующего нагрева (°C). В этом случае температура сопутствующего нагрева измеряется радиационным термометром, расположенным на выходе индукционного нагревателя. С другой стороны, когда стадия сопутствующего нагревания выполняется путем использования сопутствующей нагревательной печи, температура (°C) сопутствующей нагревательной печи соответствует температуре наружной поверхности области основного тела полой гильзы. Следовательно, в этом случае температура сопутствующей нагревательной печи определяется как температура наружной поверхности (°C) полой гильзы.

[0094]

[Стадия повторного нагревания]

Стадия повторного нагревания выполняется в соответствии с необходимостью. Когда температура наружной поверхности полой гильзы становится меньше чем 400°C и вплоть до нормальной температуры (25°C) в результате охлаждения полой гильзы после создания трубы, полая гильза повторно нагревается путем использования нагревательной печи, расположенной отдельно от линии производства трубы. Температура наружной поверхности полой гильзы, которая нагрета на стадии повторного нагревания, равна точке превращения Ac3 или больше, а ее верхний предел предпочтительно равен точке превращения Ac3+50°C. Температура (°C) нагревательной печи соответствует температуре наружной поверхности области основного тела полой гильзы. Следовательно, когда нагревательная печь используется на стадии повторного нагревания, температура нагревательной печи определяется как температура наружной поверхности (°C) полой гильзы.

[0095]

Когда стадия повторного нагревания выполняется для повторения стадии закалки после стадии закалки или после стадии отпуска (случай 4, случай 5 и т.п., описанные выше), повторное нагревание полой гильзы выполняется таким же образом, как было описано выше. В этом случае температура наружной поверхности полой гильзы, нагретой на стадии повторного нагревания, равна точке превращения Ac3 или больше, а ее верхний предел предпочтительно равен точке превращения Ac3+50°C.

[0096]

[Стадия закалки]

На стадии закалки полая гильза, имеющая температуру наружной поверхности, равную точке превращения A3 или выше (когда температура наружной поверхности полой гильзы после стадии изготовления трубы равна точке превращения Ar3 или больше, или когда после стадии сопутствующего нагревания и стадии повторного нагревания температура наружной поверхности полой гильзы равна точке превращения Ac3 или больше), быстро охлаждается и закаляется. Температура наружной поверхности (температура закалки) полой гильзы в начале быстрого охлаждения на стадии закалки равна точке превращения A3 (точке превращения Ar3 или точке превращения Ac3) и вплоть до 1000°C. Здесь, температура наружной поверхности полой гильзы во время начала быстрого охлаждения равна среднему значению температуры наружной поверхности области основного тела. Кроме того, средняя скорость охлаждения CR от температуры наружной поверхности полой гильзы до тех пор, пока температура наружной поверхности полой гильзы не достигнет 300°C, во время начала быстрого охлаждения на стадии закалки устанавливается равной 15°C/с или больше.

[0097]

Если средняя скорость охлаждения CR является слишком низкой, доля мартенсита в стали уменьшается, а доля бейнита увеличивается. В этом случае доля площади мартенсита отпуска в бесшовной стальной трубе становится меньше чем 90%, и достаточная прочность не может быть получена. Следовательно, средняя скорость охлаждения CR устанавливается равной 15°C/с или больше. Нижний предел средней скорости охлаждения CR предпочтительно составляет 17°C/с, и более предпочтительно 19°C/с. Способ быстрого охлаждения на стадии закалки предпочтительно представляет собой водяное охлаждение.

[0098]

Когда выполняется так называемая поточная закалка, представленная случаями 1, 2, 4 и 6, стадия закалки выполняется, например, с помощью устройства водяного охлаждения, которое находится на линии изготовления трубы и располагается после калибровочного стана. Устройство водяного охлаждения включает в себя, например, устройство ламинарного потока воды и устройство струйного потока воды. Устройство ламинарного потока воды выливает воду на полую гильзу сверху. В это время вода, выливаемая на полую гильзу, образует ламинарный поток. Устройство струйного потока воды направляет струю воды во внутреннюю часть полой гильзы от ее конца. Устройство водяного охлаждения может отличаться от описанных выше устройства ламинарного потока воды и устройства струйного потока воды. Устройство водяного охлаждения может быть, например, баком с водой. В этом случае полая гильза погружается в этот бак и охлаждается. Устройство водяного охлаждения также может представлять собой только устройство ламинарного потока воды.

[0099]