Заявленный способ относится к способам очистки с помощью жидкости, может применяться в различных областях промышленности для очистки трубопроводов от масляных и эксплуатационных загрязнений.

Известен способ гидродинамической очистки (Б.В. Соловьев. Очистка судовых систем от технологических загрязнений. Ленинград, Судостроение: 1977 г., с. 18-22), при котором рабочая среда из расходного бака поступает к насосу, далее направляется по напорной магистрали к промываемому изделию, выполняется промывка рабочей средой указанного изделия с использованием технологических приёмов интенсификации процесса промывки, например вибрации и кантования промываемого изделия, пульсации давления и расхода рабочей среды, и далее рабочая среда через фильтры возвращается в расходный бак.

Этот способ наиболее близок к заявляемому техническому решению, поэтому выбран в качестве прототипа.

Недостатком прототипа является недостаточное качество отмывки трубопроводов, сильно загрязненных маслами и эксплуатационными загрязнениями, необходимость применять дополнительные технологические приёмы интенсификация процесса промывки для повышения его качества.

Суть заявляемого технического решения заключается в том, что в известном способе гидродинамической очистки, при котором рабочая среда из расходного бака поступает к насосу, далее направляется по напорной магистрали к промываемому трубопроводу, выполняется промывка указанного промываемого трубопровода с помощью рабочей среды, и далее рабочая среда через фильтр возвращается в расходный бак, при этом в качестве рабочей среды применяется диоксид углерода, находящийся в расходном баке в жидком состоянии, указанный насос создает и поддерживает давление рабочей среды выше критического для диоксида углерода, после насоса рабочая среда поступает в испаритель рекуперативной системы поддержания температурного режима, включающей в себя испаритель, конденсатор и компрессор хладагента, циркулирующего в указанной системе, который нагревает её до температуры выше критической для диоксида углерода, таким образом переводя диоксид углерода в состояние сверхкритической жидкости, после выполнения очистки рабочая среда проходит через конденсатор рекуперативной системы поддержания температурного режима, охлаждающий её до температуры ниже критической для диоксида углерода, фильтр, через который проходит рабочая среда перед возвращением в расходный бак, является коалесцентным, а остаточный диоксид углерода из промываемого трубопровода после выполнения промывки удаляется в атмосферу.

Таким образом, заявляемое техническое решение отличается от прототипа тем, что в качестве рабочей среды применяется диоксид углерода, находящийся в расходном баке в жидком состоянии, указанный насос создает и поддерживает давление рабочей среды выше критического для диоксида углерода, после насоса рабочая среда поступает в испаритель рекуперативной системы поддержания температурного режима, включающей в себя испаритель, конденсатор и компрессор хладагента, циркулирующего в указанной системе, который нагревает её до температуры выше критической для диоксида углерода, таким образом переводя диоксид углерода в состояние сверхкритической жидкости, после выполнения очистки рабочая среда проходит через конденсатор рекуперативной системы поддержания температурного режима, охлаждающий её до температуры ниже критической для диоксида углерода, фильтр, через который проходит рабочая среда перед возвращением в расходный бак, является коалесцентным, а остаточный диоксид углерода из промываемого трубопровода после выполнения промывки удаляется в атмосферу.

Сравнительный анализ заявляемого изобретения с другими техническими решениями показал, что использование рекуперативной системы теплообмена широко известно в технике. Также известно применение сверхкритического диоксида углерода в качества высокоэффективного растворителя. Однако только совместное применение в качестве рабочей среды диоксида углерода, находящегося в расходном баке в жидком состоянии, создание указанным насосом давления рабочей среды выше критического для диоксида углерода, а после насоса рабочая среда поступает в испаритель рекуперативной системы поддержания температурного режима, включающей в себя испаритель, конденсатор и компрессор хладагента, циркулирующего в указанной системе, который нагревает её до температуры выше критической для диоксида углерода, таким образом переводя диоксид углерода в состояние сверхкритической жидкости, после выполнения очистки рабочая среда проходит через конденсатор рекуперативной системы поддержания температурного режима, охлаждающий её до температуры ниже критической для диоксида углерода, фильтр, через который проходит рабочая среда перед возвращением в расходный бак, является коалесцентным, а остаточный диоксид углерода из промываемого трубопровода после выполнения промывки удаляется в атмосферу, позволит повысить эффективность очистки трубопроводов гидравлических систем от масляных и эксплуатационных загрязнений.

Использование в качестве рабочей среды диоксида углерода позволяет предотвратить образование маслосодержащих водных растворов, требующих последующей переработки и утилизации. Также диоксид углерода дешев и не токсичен.

Создание с помощью насоса давления рабочей среды выше критического для диоксида углерода и нагревание его с помощью испарителя рекуперативной системы поддержания температуры до температуры выше критической для диоксида углерода, позволяет перевести рабочую среду, в качестве которой применяется диоксид углерода в сверхкритическое состояние, в котором он проявляет высокую растворяющую способность, высокий коэффициент диффузии и низкую вязкость. Промывка гидравлического трубопровода диоксидом углерода в сверхкритическом состоянии за счёт его перечисленных свойств высокоэффективна и позволяет надёжно удалить масляные и эксплуатационные загрязнения за минимальное время.

Использование рекуперативной системы поддержания температурного режима, включающей в себя испаритель, конденсатор и компрессор хладагента, циркулирующего в указанной системе, позволяет эффективно выполнять нагревание и охлаждение рабочей среды за один термодинамический цикл.

Прохождение рабочей среды через конденсатор рекуперативной системы поддержания температурного режима, охлаждающий её до температуры ниже критической, позволяет перевести рабочую среду из состояния сверхкритической жидкости в жидкую фазу, пригодную для хранения в расходном баке с целью повторного использования.

Применение в качестве фильтра, через который проходит рабочая среда перед возвращением в расходный бак, коалесцентного фильтра позволяет эффективно очистить рабочую среду от смытых ей масляных и эксплуатационных загрязнений.

Удаление в атмосферу остаточного диоксида углерода из промываемого трубопровода после выполнения промывки позволяет завершить очистку промываемого трубопровода без образования дополнительных токсичных отходов за счёт летучести и нетоксичности диоксида углерода в газообразном состоянии.

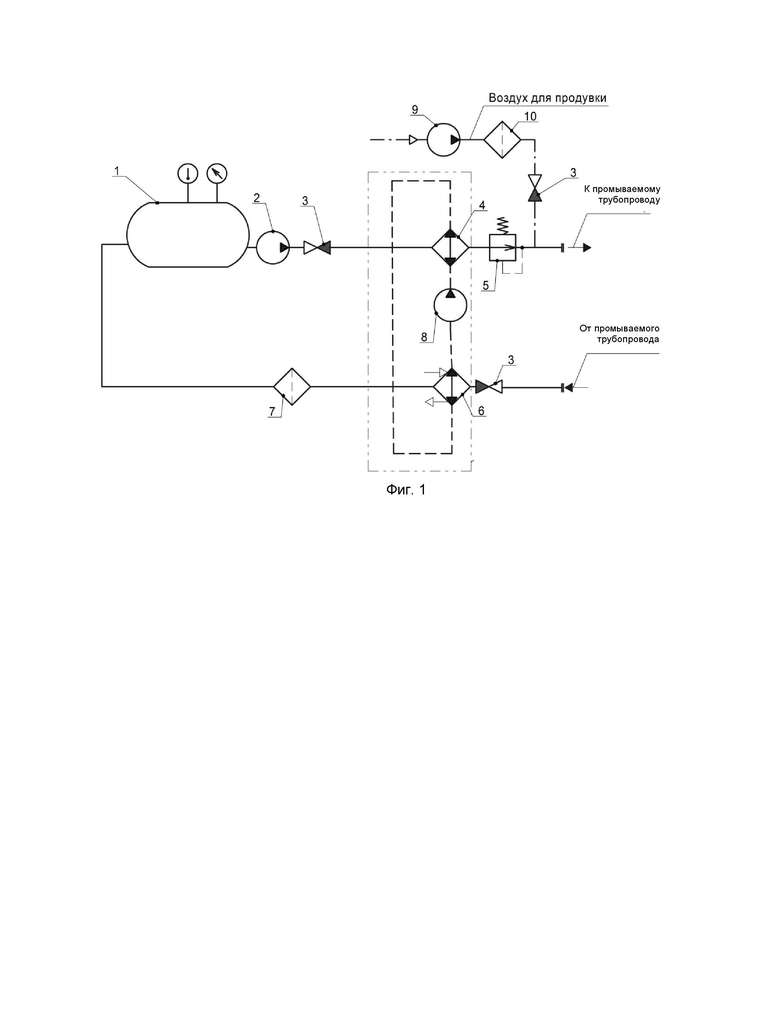

На фиг. 1 изображен стенд для очистки трубопроводов гидравлических систем от масляных и эксплуатационных загрязнений сверхкритическим диоксидом углерода, применяемый для осуществления заявляемого технического решения.

Стенд для очистки трубопроводов гидравлических систем от масляных и эксплуатационных загрязнений сверхкритическим диоксидом углерода состоит из расходного бака 1, насоса 2, невозвратного клапана 3, испарителя 4, регулятора давления 5, конденсатора 6, коалесцентного фильтра 7, компрессора хладагента 8, воздушного компрессора 9, воздушного фильтра 10.

Способ осуществляется следующим образом:

Жидкий диоксид углерода из расходного бака 1, оборудованного холодильным агрегатом (не показан), посредством насоса 2, в котором создается и поддерживается постоянное давление, превышающее критическое для диоксида углерода, через невозвратный клапан 3 поступает в рекуперативную систему поддержания температурного режима. Рекуперативная система поддержания температурного режима включает в себя испаритель 4, конденсатор 6, компрессор хладагента 8. Нагрев и охлаждение диоксида углерода обеспечивается непрерывной циркуляцией, кипением и конденсацией хладагента в замкнутой системе поддержания температурного режима с воздушным охлаждением. Диоксид углерода, проходя через испаритель 4, нагревается до температуры выше критической и переходит в сверхкритическое состояние, далее через регулятор давления 5 подается в промываемый трубопровод гидравлической системы. После промывки указанного трубопровода сверхкритический диоксид углерода, содержащий масляные и эксплуатационные загрязнения, проходит через конденсатор 6 рекуперативной системы поддержания температурного режима, охлаждается и поступает в коалесцентный фильтр 7. В коалесцентном фильтре 7 происходит разделение диоксида углерода и масляных и эксплуатационных загрязнений. Очищенный от масляных и эксплуатационных загрязнений диоксид углерода по трубопроводу поступает в расходный бак 1 для повторного использования.

Удаление избыточного количества диоксида углерода из трубопровода гидравлической системы может осуществляться продувкой воздухом. Система продувки воздухом включает в себя воздушный компрессор 9, воздушный фильтр 10, невозвратный клапан 3. Воздух посредством воздушного компрессора 9 с давлением 0,4-0,6 МПа проходит через воздушный фильтр 10 для очистки от механических примесей и поступает в трубопровод гидравлической системы для удаления избыточного количества диоксида углерода из трубопровода.

Заявляемое техническое решение позволяет выполнять эффективную очистку трубопроводов гидравлических систем от масляных и эксплуатационных загрязнений без образования маслосодержащих водных растворов, требующих последующей переработки и утилизации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИНТЕНСИФИКАЦИИ ДОБЫЧИ НЕФТИ И ГАЗА ПУТЕМ ЗАКАЧКИ ДВУОКИСИ УГЛЕРОДА В НЕФТЕГАЗОВЫЕ ПЛАСТЫ И КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2832097C1 |

| Способ получения сухих СО-экстрактов из растительного сырья и установка для его осуществления | 2023 |

|

RU2810005C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЕЙ ПОЛУЧЕНИЯ СУХИХ СО-ЭКСТРАКТОВ ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ | 2024 |

|

RU2830883C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЕЙ ПОЛУЧЕНИЯ БИОДИЗЕЛЬНОГО ТОПЛИВА В СВЕРХКРИТИЧЕСКИХ УСЛОВИЯХ | 2021 |

|

RU2767690C1 |

| ЛИНИЯ ПРОИЗВОДСТВА БИОДИЗЕЛЬНОГО ТОПЛИВА | 2017 |

|

RU2646755C1 |

| СПОСОБ ДИСПЕРГИРОВАНИЯ ЖИДКОСТИ В СТРУЕ ДИСПЕРСИОННОЙ ВОЗДУШНОЙ СРЕДЫ В АЭРОЗОЛЬ И МОБИЛЬНЫЙ ГЕНЕРАТОР АЭРОЗОЛЯ РЕГУЛИРУЕМОЙ МНОГОМЕРНЫМ ВОЗДЕЙСТВИЕМ ДИСПЕРСНОСТИ, СМЕСИТЕЛЬ, КЛАПАН СОГЛАСОВАНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА (ВАРИАНТЫ) | 2011 |

|

RU2489201C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИОДИЗЕЛЬНОГО ТОПЛИВА ИЗ РАСТИТЕЛЬНОГО МАСЛА В СВЕРХКРИТИЧЕСКИХ УСЛОВИЯХ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2772417C1 |

| СПОСОБ ПРОМЫВКИ ЭЛЕМЕНТОВ СИСТЕМ УЛЬТРАЗВУКОВЫМ ДВУХФАЗНЫМ ПОТОКОМ | 2024 |

|

RU2833387C1 |

| СТЕНД ПРОМЫВОЧНЫЙ | 2015 |

|

RU2610776C1 |

| Комплекс сверхглубокой осушки, очистки и дегазации диэлектрических жидкостей | 2021 |

|

RU2772997C1 |

Заявленный способ относится к способам очистки с помощью жидкости, может применяться в различных областях промышленности для очистки трубопроводов от масляных и эксплуатационных загрязнений. В способе в качестве рабочей среды применяется диоксид углерода. Рабочая среда из расходного бака поступает к насосу, далее направляется по напорной магистрали к промываемому трубопроводу, выполняется промывка указанного промываемого трубопровода с помощью рабочей среды, и далее рабочая среда через фильтр возвращается в расходный бак. В расходном баке диоксид углерода находится в жидком состоянии. Насос создает и поддерживает давление рабочей среды выше критического для диоксида углерода. После насоса рабочая среда поступает в испаритель рекуперативной системы поддержания температурного режима, включающей в себя испаритель, конденсатор и компрессор хладагента, циркулирующего в указанной системе, который нагревает её до температуры выше критической для диоксида углерода, таким образом переводя диоксид углерода в состояние сверхкритической жидкости. После выполнения очистки рабочая среда проходит через конденсатор рекуперативной системы поддержания температурного режима, охлаждающий её до температуры ниже критической для диоксида углерода. Фильтр, через который проходит рабочая среда перед возвращением в расходный бак, является коалесцентным. Остаточный диоксид углерода из промываемого трубопровода после выполнения промывки удаляется в атмосферу. Технический результат: эффективная очистка трубопроводов от масляных и эксплуатационных загрязнений без образования маслосодержащих водных растворов, требующих последующей переработки и утилизации. 1 ил.

Способ очистки трубопроводов гидравлических систем от масляных и эксплуатационных загрязнений сверхкритическим диоксидом углерода, при котором рабочая среда из расходного бака поступает к насосу, далее направляется по напорной магистрали к промываемому трубопроводу, выполняется промывка указанного промываемого трубопровода с помощью рабочей среды, и далее рабочая среда через фильтр возвращается в расходный бак, отличающийся тем, что в качестве рабочей среды применяется диоксид углерода, находящийся в расходном баке в жидком состоянии, указанный насос создает и поддерживает давление рабочей среды выше критического для диоксида углерода, после насоса рабочая среда поступает в испаритель рекуперативной системы поддержания температурного режима, включающей в себя испаритель, конденсатор и компрессор хладагента, циркулирующего в указанной системе, который нагревает её до температуры выше критической для диоксида углерода, таким образом переводя диоксид углерода в состояние сверхкритической жидкости, после выполнения очистки рабочая среда проходит через конденсатор рекуперативной системы поддержания температурного режима, охлаждающий её до температуры ниже критической для диоксида углерода, фильтр, через который проходит рабочая среда перед возвращением в расходный бак, является коалесцентным, а остаточный диоксид углерода из промываемого трубопровода после выполнения промывки удаляется в атмосферу.

| CN 106623275 U, 10.05.2017 | |||

| Способ очистки трубопроводов | 1989 |

|

SU1692687A1 |

| RU 2007141344 A, 20.07.2009 | |||

| Б.В | |||

| СОЛОВЬЕВ "Очистка судовых систем от технологических загрязнений" Ленинград: Судостроение, 1977г., с.18-22 | |||

| EP 3030358 A1, 15.06.2016 | |||

| EP 3342492 A1, 04.07.2018. | |||

Авторы

Даты

2019-09-06—Публикация

2019-04-12—Подача