Изобретение относится к способам получения силикагеля, который наряду с большой удельной поверхностью обладает стойкостью капельной влаги и может быть применен в качестве адсорбента или носителя для катализаторов.

Известен способ получения водостойкого силикагеля путем взаимодействия силиката натрия с серной кислотой в присутствии монтмориллонита в количестве 10-30 масс. %. (Авторское свидетельство СССР SU №981215, опубликован 15.12.1982 г.).

Известен способ получения водостойкого силикагеля путем взаимодействия силиката натрия с серной кислотой, в полученный гель кремниевой кислоты вводят монтмориллонит в количестве 10-30 масс. %. (Авторское свидетельство СССР SU №1212943, опубликован 23.02.1986 г.).

Известен способ получения водостойкого силикагеля путем обработки мезопористого силикагеля раствором фенолформальдигидной смолы в ацетоне (Авторское свидетельство СССР SU №1386563, опубликован 07.04.1988 г.).

Известен способ получения водостойкого силикагеля путем перемешивания гидрогелей SiO2 и А1(ОН)3 в присутствии Н3ВО3 и его производных. Полученный продукт сушат при температуре до 700°С (Патент на изобретение DE2013593, опубликован 14.10.1971 г.).

Известен водостойкий силикагель содержащий SiO2 - 80-88,5 масс. %, Al2O3 - 10-17 масс. %, удельная поверхность составляет 400-700 м2/г, средний размер пор равен 2,0-5,0 нм, а средний объем пор составляет 0,3-0,6 мл/г.(Патент на изобретение CN105819884, опубликован 03.08.2018 г.).

Известен способ получения водостойкого силикагеля путем склеивания частиц заданного размера, обладающих внутренней пористостью, с помощью связующих. Например, размолотый силикагель смешивают с гидрогелем SiO2 (Неймарк И. Е., Шейнфайн Р. Ю. Силикагель, его получение, свойства и применение. - Киев.: Наукова думка, 1973. - 202 с, ил.)

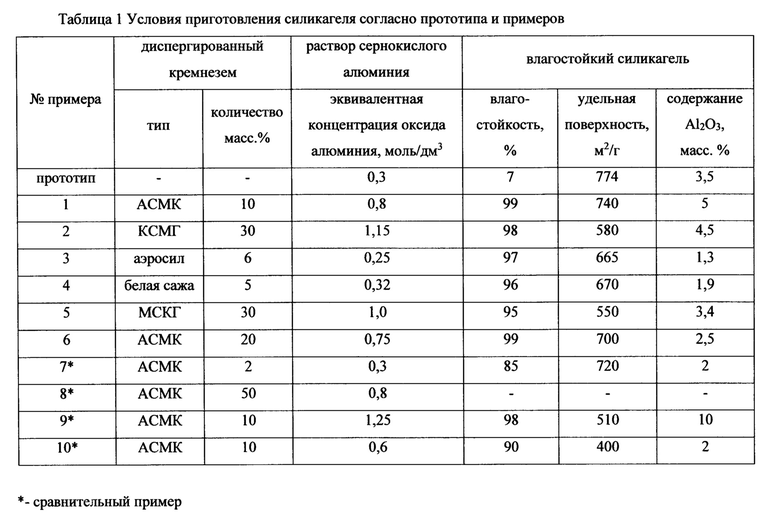

Наиболее близким по технической сущности к заявляемому решению является способ получения силикагеля (Патент РФ №2635710, опубликован 15.11.2017) включает смешение раствора жидкого стекла с эквивалентной концентрацией оксида натрия 1,48-1,82 моль/дм3 с раствором сернокислого алюминия с эквивалентной концентрации оксида алюминия 0,25-0,45 моль/дм3. Образовавшийся золь с рН 6,4-6,9 формуют в шарики посредством капельной подачи золя в минеральное масло. Сформованные шарики силикагеля выдерживают не более 16 часов в циркулирующем потоке раствора сульфата натрия. Затем проводят последовательную промывку сформованного продукта раствором серной кислоты и водой. Осуществляют пропитку силикагеля водным раствором неионогенного ПАВ с концентрацией 0,01-2,0 масс. %, содержащего группу полиоксиэтилена. Силикагель сушат и прокаливают. Получаемый силикагель обладает недостаточно высокой влагостойкостью - 7% (таблица 1, прототип).

Недостатком известных способов является получение силикагеля с недостаточно высокой устойчивостью к воздействию капельной влаги. Увеличение содержания Al2O3 для улучшения влагостойкости приводит к снижению удельной поверхности. Использование связующих также приводит к снижению удельной поверхности силикагеля, так как связующие не обладают высокой удельной поверхностью.

Технической задачей, на решение которой направлено заявляемое изобретение, является получение силикагеля с высокой устойчивостью к воздействию капельной влаги, и высокой удельной поверхностью, что обеспечивает повышение эксплуатационных характеристик силикагеля. Требуемая влагостойкость силикагеля не менее 95%, а удельная поверхность не менее 550 м2/г

Указанный результат достигается тем, что в способ включает смешение раствора жидкого стекла с раствором сернокислого алюминия, образовавшийся в результате смешения растворов золь формуют в шарики силикагеля посредством капельной подачи золя в минеральное масло, а сформованные шарики выдерживают в циркулирующем потоке раствора сульфата натрия, после чего осуществляют их последовательную промывку сначала раствором серной кислоты, потом водой, сушку, прокалку отличающийся тем, что смешение раствора жидкого стекла с раствором сернокислого алюминия осуществляют в присутствии диспергированного кремнезема в количестве 5-30 масс. % от получаемого водостойкого силикагеля, полученный силикагель обладает удельной поверхностью не менее 550 м2/г, влагостойкостью не менее 95% и содержит Al2O3 не более 5 масс. %.

Важным является то, что для получения золя использовать раствор сернокислого алюминия с эквивалентной концентрацией оксида алюминия 0,25-1,15 моль/дм3. Это наглядно показано в таблице 1.

Диспергированный кремнезем может добавляться, например, как в раствор сернокислого алюминия, так и в раствор жидкого стекла.

Целесообразно добавлять диспергированный кремнезем в количестве 10-20 масс. % от получаемого водостойкого силикагеля.

Сущность изобретения иллюстрируется примерами 1-6. Примеры 7-10 являются сравнительными. Условия приготовления и показатели качества полученного силикагеля приведены в таблице 1.

Пример 1. Порошок измельченного силикагеля АСМК (ГОСТ 3956-76)в количестве 10 масс. % от получаемого водостойкого силикагеля, добавляют в раствор жидкого стекла с концентрацией SiO2 154 г/дм3 с силикатным модулем 2,94. Приготавливают раствор сернокислого алюминия с эквивалентной концентрацией оксида алюминия 0,8 моль/дм3 и содержанием свободной серной кислоты 93,6 г/л. Путем интенсивного перемешивания растворов жидкого стекла и сернокислого алюминия и формования в минеральное масло получают шарики гидрогеля. Золь имеет рН 6,4. Сформованные шарики выдерживают 4 часа в циркулирующем потоке раствора сульфата натрия. Далее проводят активацию силикагеля путем промывки гранул раствором серной кислоты с концентрацией 2,7 г/л в течение 6 часов. Проводят повторную активацию силикагеля путем обработки шариков раствором серной кислоты с концентрацией 0,9 г/л в течение 6 часов. Активацию силикагеля растворами серной кислоты осуществляют при температуре 22°С. Осуществляют промывку силикагеля технической водой. Сушка силикагеля проводится в ленточных сушилках при плавном повышении температуры от 80°С до 180°С в течение 4 часов с последующей прокалкой при температуре 270°С для придания большей механической прочности в процессе эксплуатации.

В качестве диспергированного силикагеля могут использоваться порошки силикагеля КСМГ, АСМК, МСКГ, аэросила, белой сажи, но не ограничиваясь перечисленным.

Для оценки влагостойкости полученный силикагель заливают дистиллированной водой и выдерживают 15 мин. Далее гранулы силикагеля высушивают при температуре 280°С. Количество целых гранул после 3-х последовательных испытаний является характеристикой водостойкости силикагеля и отражена в таблице 1. Удельную поверхность определяли по методу ASTM D3663.

Пример 2-6. Опыты осуществлялись в соответствии с примером 1.

В примере 2 в качестве диспергированного кремнезема применялся порошок измельченного силикагеля КСМГ (ГОСТ 3956-76).

В примере 3 в качестве диспергированного кремнезема применялся аэросил А-300 (ГОСТ 14922-77).

В примере 4 в качестве диспергированного кремнезема применялась порошок белой сажи БС-120 (ГОСТ 18307-78).

В примере 5 порошок измельченного силикагеля МСКГ (ГОСТ 3956-76) добавлялся в раствор сернокислого алюминия, с последующим интенсивным перемешиванием охлажденных растворов сернокислого алюминия и жидкого стекла и формования в минеральное масло.

Пример 6 выполнялся аналогично примеру 5, но порошок измельченного силикагеля АСМК добавляют в раствор сернокислого алюминия в количестве 20 масс. % от получаемого водостойкого силикагеля.

Сравнительные примеры 7-10 выполнялись аналогично примеру 1, со следующими отличиями.

В сравнительном примере 7 снижение содержания измельченного силикагеля АСМК не позволяет обеспечить требуемую степень влагостойкости.

В сравнительном примере 8 увеличение содержания измельченного силикагеля АСМК не позволяет получить влагостойкий силикагель в связи с разрушением гранул силикагеля при его производстве. В связи с чем характеристики влагостойкого силикагеля в таблице 1 не приводятся.

В сравнительном примере 9 используют раствор сернокислого алюминия с эквивалентной концентрацией оксида алюминия 1,25 моль/дм3, полученный влагостойкий силикагель обладает низкой удельной поверхностью.

В сравнительном примере 10 исключена стадия обработки раствором сульфата натрия и промывки раствором серной кислоты, полученный влагостойкий силикагель обладает низкой удельной поверхностью.

Как показывают сравнительные примеры отклонения от заявляемого изобретения не позволяют решить техническую задачу. Таким образом заявленный технический результат достигается лишь в совокупности признаков, приведенных в формуле изобретени

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АДСОРБЦИОННОЙ ОСУШКИ И ОЧИСТКИ ПРИРОДНОГО ГАЗА | 2019 |

|

RU2705065C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ДИОКСИДА КРЕМНИЯ | 2015 |

|

RU2610593C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАГЕЛЯ | 2017 |

|

RU2635710C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАГЕЛЯ | 2015 |

|

RU2605707C1 |

| СПОСОБ ПОЛУЧЕНИЯ КУСКОВОГО СИЛИКАГЕЛЯ | 2019 |

|

RU2723623C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАГЕЛЯ | 2024 |

|

RU2839538C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО АДСОРБЕНТА | 2014 |

|

RU2561408C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1993 |

|

RU2082536C1 |

| Способ получения водостойкого силикагеля | 1981 |

|

SU981215A1 |

| Способ формирования сферического катализатора для нефтеперепаботки | 1974 |

|

SU485753A1 |

Изобретение относится к способам получения силикагеля. Способ включает смешение раствора жидкого стекла с раствором сернокислого алюминия с эквивалентной концентрацией оксида алюминия 0,25-1,15 моль/дм3 в присутствии диспергированного кремнезема, выбранного из ряда: КСМГ, АСМК, МСКГ, аэросил, белая сажа, в количестве 5-30 мас.% от получаемого водостойкого силикагеля, но не ограничиваясь им, образовавшийся в результате смешения растворов золь формуют в шарики силикагеля посредством капельной подачи золя в минеральное масло, а сформованные шарики выдерживают в циркулирующем потоке раствора сульфата натрия, после чего осуществляют их последовательную промывку сначала раствором серной кислоты, потом водой, сушку, прокалку. Полученный силикагель обладает удельной поверхностью не менее 550 м2/г, влагостойкостью не менее 95% и содержит Al2O3 не более 5 мас.%. Технический результат заключается в получении силикагеля с высокой устойчивостью к воздействию капельной влаги и высокой удельной поверхностью. 2 з.п. ф-лы, 1 табл.

1. Способ получения влагостойкого силикагеля, включающий смешение раствора жидкого стекла с раствором сернокислого алюминия, образовавшийся в результате смешения растворов золь формуют в шарики силикагеля посредством капельной подачи золя в минеральное масло, а сформованные шарики выдерживают в циркулирующем потоке раствора сульфата натрия, после чего осуществляют их последовательную промывку сначала раствором серной кислоты, потом водой, сушку, прокалку, отличающийся тем, что смешение раствора жидкого стекла с раствором сернокислого алюминия с эквивалентной концентрацией оксида алюминия 0,25-1,15 моль/дм3 осуществляют в присутствии диспергированного кремнезема в количестве 5-30 мас.% от получаемого водостойкого силикагеля, полученный силикагель обладает удельной поверхностью не менее 550 м2/г, влагостойкостью не менее 95% и содержит Аl2О3 не более 5 мас.%.

2. Способ по п. 1, отличающийся тем, что добавляют диспергированный кремнезем в количестве 10-20 мас.% от получаемого водостойкого силикагеля.

3. Способ по п. 1, отличающийся тем, что диспергированный кремнезем выбирают из ряда КСМГ, АСМК, МСКГ, аэросил, белая сажа.

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАГЕЛЯ | 2017 |

|

RU2635710C1 |

| Способ получения шарикового силикагеля | 1979 |

|

SU865792A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ДИОКСИДА КРЕМНИЯ | 2015 |

|

RU2610593C2 |

| US 5731261 A, 24.03.1998. | |||

Авторы

Даты

2019-09-24—Публикация

2019-03-18—Подача