1

Изобретение относится к снособам формования сферических катализаторов для нефтеперерабатывающей и нефтехимической промышлеиности, которое может быть использовано на катализаторных фабриках, например при получении микросферических алюмосиликатных катализаторов и адсорбентов.

Известен способ формования сферического катализатора для нефтепереработки путем смешения рабочих растворов жидкого стекла и подкисленного раствора сернокислого алюминия, дробления образующейся смеси и пропускания через формовочную жидкость, например трансформаторное масло. После формования образованные шарики катализатора проходят известную обработку: синерезиз, активацию, промывку, сушку и прокаливание.

В этом способе дробление смеси рабочих растворов происходит либо путем распыления смеси воздухом, либо с помощью формующего конуса, распределяющего поток на множество струек и направляющего их в масло формовочной колонны.

При таком способе полученные сферические частицы, ввиду контакта с воздухом, содержат внутри себя мельчайшие пузырьки воздуха, которые при сушке и прокаливании катализаторов приводят к растрескиванию шариков, что снижает их качество и в конечном итоге увеличивает брак. Кроме того, контакт

рабочей смеси с окружающим воздухом способствует повышенной концентрации вредных веществ (серной кислоты и силикагеля) в помещении формовки (особенно при распылеиии смеси воздухом), что создает тяжелые условия труда для обслуживающего персонала. При этом способе ограничена возможность регулирования гранулометрического состава сферических катализаторов и адсорбентов. За пределы оптимальной дисперсности, как правило, выходит более 15-20% всей массы катализаторов и адсорбентов. Кроме того, практически исключепа возможность без значительной реконструкции установки г ыпускать сферические катализаторы нескольких видов по размеру част)1И.

Целью предлагаемого изобретения является улучшеиие качества катализаторов, уирощеиие регулирования дисперсности в широком диапазоне и улучшение условий труда обслуживающего персонала.

Для этого предложено смесь рабочих растворов подавать под уровень формовочной жидкости, дБ 1л :ущейся в гидравлическом туре и дробящей поступающую струю.

Этот способ формования сферических катализаторов путе:,: смешения жидкого стекла с иодкис.чеппым сернокислым алюминием и дроблеи1;я смеси двнжуп1.ейся формовочной жидкостью, например, трансформаторным

0

маслом, исключает контакт рабочих растворов с воздушной средой.

Изменением скорости движения формовочной жидкости в гидравлическом контуре и давления рабочих растворов перед смесителем регулируют размер сферических частиц формуемого катализатора. Выход целевой фракции адсорбента, сформованного на лабораторной установке по данному снособу, составил 93% вместо 85% но существующей технологии. Полностью исключается возможность понадания вредных веществ в иомещение формовки.

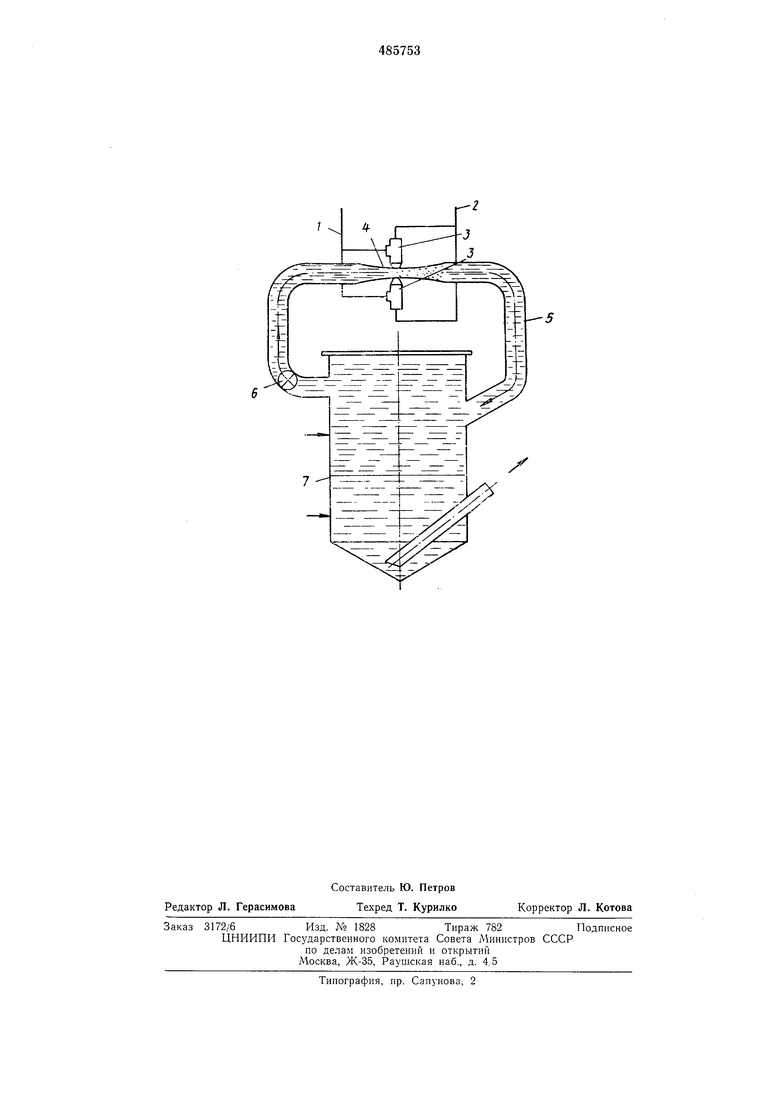

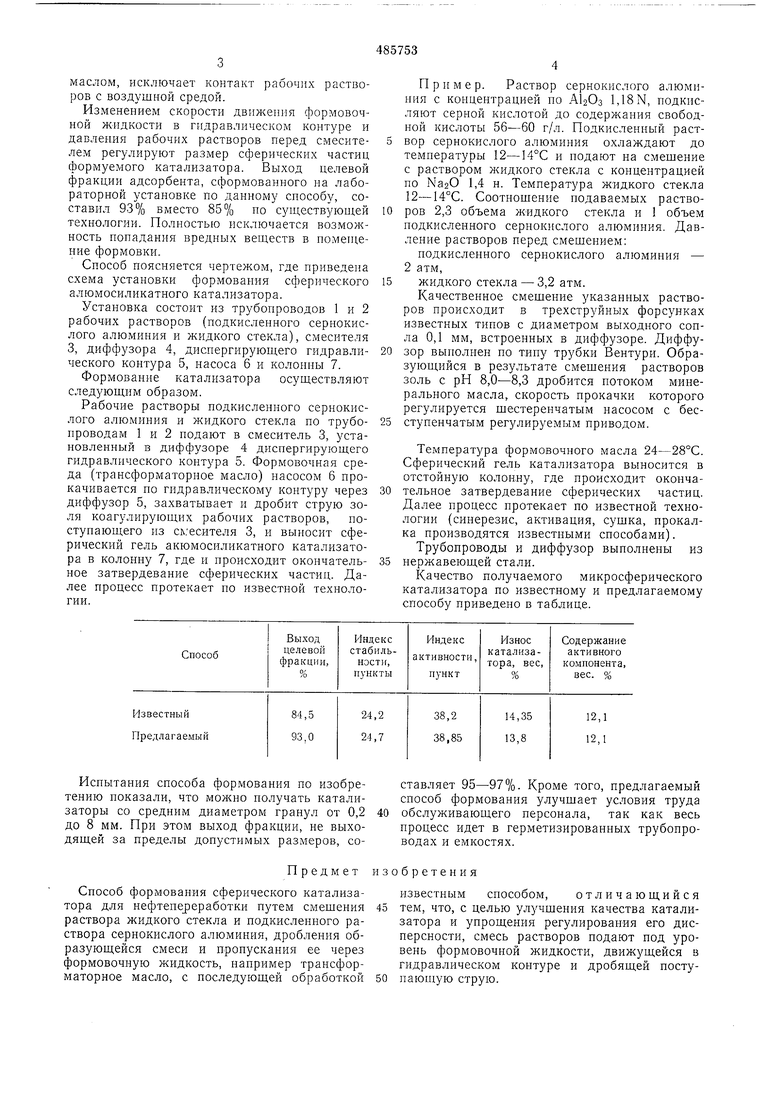

Способ ноясняется чертежом, где приведена схема установки формования сферического алюмосиликатного катализатора.

Установка состоит из трубопроводов 1 и 2 рабочих растворов (подкисленного сернокислого алюминия и жидкого стекла), смесителя 3, диффузора 4, диспергирующего гидравлического контура 5, насоса 6 и колонны 7.

Формование катализатора осуществляют следующим образом.

Рабочие растворы подкисленного сернокислого алюминия и жидкого стекла но трубопроводам 1 и 2 подают в смеситель 3, установленный в диффузоре 4 диспергирующего гидравлического контура 5. Формовочная среда (трансформаторное масло) насосом 6 прокачивается по гидравлическому контуру через диффузор 5, захватывает и дробит струю золя коагулирующих рабочих растворов, поступающего из сл.есителя 3, и выносит сферический гель акюмосиликатного катализатора в колонну 7, где и происходит окоичательное затвердевание сферических частиц. Далее процесс протекает по известной технологии.

Пример. Раствор сернокислого алюминия с концентрацией по А120з 1,18N, подкисляют сериой кислотой до содержаиия свободной кислоты 56-60 г/л. Подкисленный раствор сернокислого алюминия охлаждают до темнературы и подают на смещение с раствором жидкого стекла с концентрацией по NasO 1,4 н. Температура жидкого стекла 12-14°С. Соотнощение подаваемых растворов 2,3 объема жидкого стекла и 1 объем подкисленного сернокислого алюминия. Давление растворов перед смещением:

подкисленного сернокислого алюминия - 2 атм,

жидкого стекла - 3,2 атм.

Качественное смещение указанных растворов происходит в трехструйных форсунках известных типов с диаметром выходного сопла 0,1 мм, встроенных в диффузоре. Диффузор выполнен по типу трубки Вентури. Образующийся в результате смещения растворов золь с рН 8,0-8,3 дробится потоком минерального масла, скорость прокачки которого регулируется шестеренчатым насосом с бесступенчатым регулируемым приводом.

Температура формовочного масла 24-28°С. Сферический гель катализатора выносится в отстойную колонну, где происходит окончательное затвердевание сферических частиц. Далее процесс протекает по известной технологии (синерезис, активация, сушка, прокалка производятся известными способами).

Трубопроводы и диффузор выполнены из нержавеющей стали.

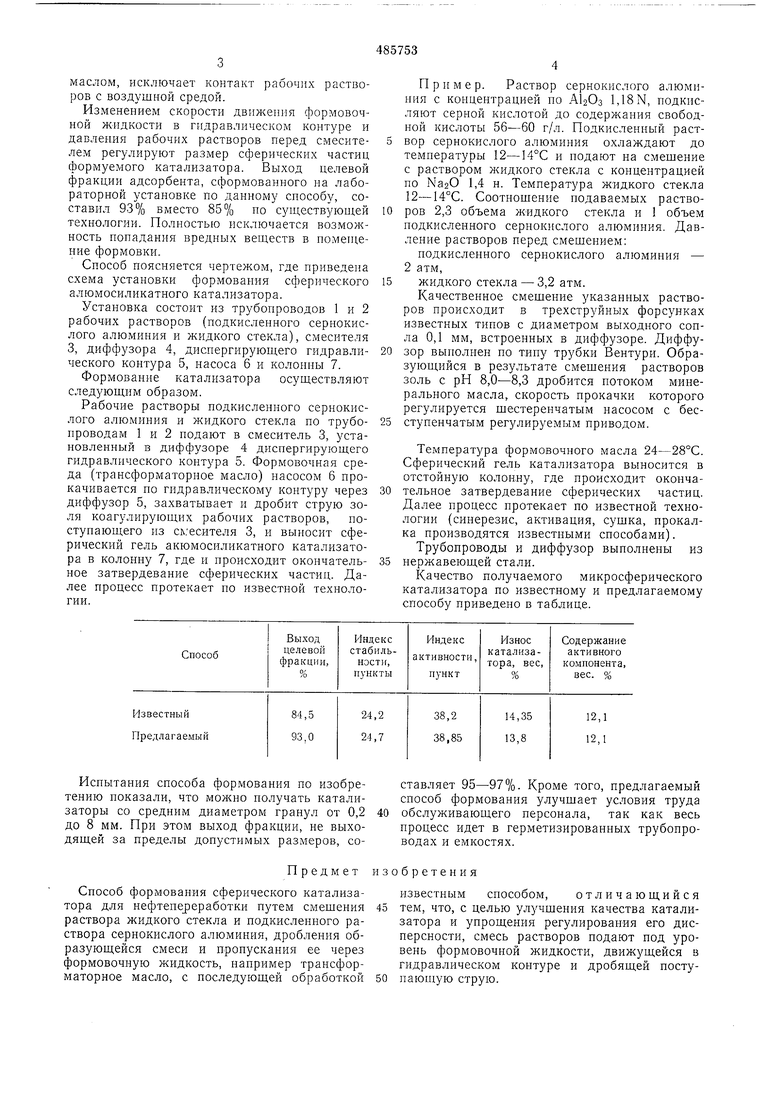

Качество получаемого микросферического катализатора по известному и предлагаемому способу приведепо в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО АДСОРБЕНТА | 2014 |

|

RU2561408C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОСФЕРИЧЕСКОГО ЦЕОЛИТСОДЕРЖАЩЕГО АЛЮМОСИЛИКАТНОГО КАТАЛИЗАТОРА ДЛЯ КРЕКИНГА НЕФТЯНЫХ ФРАКЦИЙ | 1990 |

|

RU2043152C1 |

| Устройство для автоматического управления формовочной колонной в производстве шарикового алюмосиликатного катализатора | 1982 |

|

SU1011241A1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2002 |

|

RU2221645C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА НЕФТЯНОГО СЫРЬЯ | 2003 |

|

RU2229933C1 |

| Способ получения алюмосиликатного адсорбента | 1983 |

|

SU1151506A1 |

| Микросферический катализатор для повышения выхода бензина каталитического крекинга и способ его приготовления | 2021 |

|

RU2789407C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2010 |

|

RU2430955C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2005 |

|

RU2287370C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2002 |

|

RU2221644C1 |

Испытания способа формования по изобре-ставляет 95-97%. Кроме того, предлагаемый

тению показали, что можно получать катали-способ формования улучщает условия труда

заторы со средним диаметром гранул от 0,240 обслуживающего персонала, так как весь

до 8 мм. При этом выход фракции, не выхо-процесс идет в герметизированных трубопродящей за пределы допустимых размеров, со-водах и емкостях.

Предметизобретения

Способ формования сферического катализатора для нефтепе реработки путем смещения раствора жидкого стекла и подкисленного раствора сернокислого алюминия, дробления образующейся смеси и пропускания ее через формовочную жидкость, например трансформаторное масло, с последующей обработкой

известным способом, отличающийся тем, что, с целью улучшения качества катализатора и упрощения регулирования его дисперсности, смесь растворов подают под уровень формовочной жидкости, движущейся в гидравлическом контуре и дробящей поступающую струю.

Авторы

Даты

1975-09-30—Публикация

1974-06-26—Подача