Изобретение относится к области органического синтеза, а именно к усовершенствованному способу получения тетраметилортосиликата (ТМОС). ТМОС, как наиболее легко получаемый тетраалкилортосиликат, может являться основой для синтеза других эфиров ортокремниевой кислоты путём его переэтерификации другими спиртами с параллельной отгонкой выделяющегося метанола.

Эфиры ортокремниевой кислоты общей формулы Si(OR)4 находят широкое практическое применение в разных областях промышленности: в качестве отвердителя при создании кремнийорганических полимеров для стоматологии, в ювелирном деле, технологии изготовления керамики, в производстве форм точного литья. В химии алкилортосиликаты широко применяются для синтеза особо чистых сорбентов, разнообразных носителей катализаторов и аэрогелей. В промышленности тетраалкилортосиликаты получают реакцией алкоголиза токсичного четыреххлористого кремния в соответствующем спирте с одновременной отгонкой готового алкилортосиликата и отведением образующейся хлороводородной кислоты. Известно, что SiCl4 является ценным сырьём для получения высокочистого электрохимического кремния для электроники, получают его газофазным хлорированием кускового сплава кремния или металлургического ферросилиция при 700 °С. В лабораторных условиях четыреххлористый кремний ранее получали высокотемпературной прокалкой кремнезёма с углем в токе хлора при 700–1000 °С.

Известен другой распространённый промышленный способ получения тетраметилортосиликата, впервые запатентованный в США (патент US2473260 (А), МПК C04B41/50, публ. от 14.06.1949), в котором для получения ТМОСа элементарный кремний спекают с катализатором (медью) и окисляют метанолом при 700–900 °С. Отсутствие применения галогенов непременно делает этот способ получения ТМОСа экологически более чистым. К серьёзному недостатку следует отнести использование металлического кремния (или его сплавов), которые, как было сказано выше, получают энергозатратным восстановлением кремнезёма техническим углеродом при высоких температурах. Поэтому предпринимаются попытки создания новых способов получения тетраалкилортосиликатов непосредственно из кремнезёмного сырья, исключая стадию получения металлического кремния.

Реакция силикагеля и кремнезёма, полученного из золы рисовой шелухи, с диметилкарбонатом была опубликована японскими учёными ещё в 1992–1993 годах (Suzuki E., Akiyama M., Ono Y. (1992). Direct transformation of silica into alkoxysilanes by gas–solid reactions. Journal of the Chemical Society, Chemical Communications, (2), 136–137; Akiyama M., Suzuki E., Ono Y. (1993). Direct synthesis of tetramethoxysilane from rice hull ash by reaction with dimethyl carbonate. Inorganica Chimica Acta, 207 (2), 259–261). В качестве исходного SiO2 использовали коммерческий силикагель и/или зольный остаток после сжигания рисовой шелухи. Аналогично силикагелю, этот зольный остаток, состоящий преимущественно из SiO2 (более 90 вес.%), имеет достаточно развитую удельную площадь поверхности. Далее эти кремнезёмы пропитывались водным раствором гидроксида калия и затем высушивались. Сухой SiO2 с нанесённым катализатором загружали в кварцевую трубку проточного реактора с неподвижным слоем. После нагрева реактора до 250–400 °С насосом подавался диметилкарбонат, а образующиеся газообразные продукты анализировали методом газовой хроматографии. Аналогичным образом протекает реакция с диэтилкарбонатом с образованием тетраэтоксиортосиликатов (Ono Y., Akiyama M., Suzuki E. (1993). Direct synthesis of tetraalkoxysilanes from silica by reaction with dialkyl carbonates. Chemistry of Materials, 5 (4), 442–447).

Известен способ получения тетраалкилортосиликатов путём взаимодействия диметилкарбоната с кремнезёмом, описанный в патентах EP1078930 (A2) (МПК C07F7/045, публ. от 28.02.2001) и US6288257 (B1) (МПК C07F7/045, публ. от 11.09.2001). Согласно этому способу в качестве исходного кремнезёма предлагается использовать прокалённую диатомитовую землю Celite® Snow Floss, в которой содержание SiO2 обычно 87 вес.% и выше, а удельная площадь поверхности – 100–150 м2/г. Перед процессом диатомитовую землю предварительно подготавливали, пропитывали водным раствором катализатора (4,5% КОН) и высушивали при 115 °С. Затем 0,82 грамма полученного сухого остатка помещали в проточный вертикальный реактор с неподвижным слоем, разогревали до реакционной температуры 320–350 °С и выдерживали в течение одного часа до начала подачи реагентов. В качестве газа–носителя использовали аргон при скорости подачи 20 мл/мин. Для старта (инициирования) реакции в реактор вместе с потоком аргона подавали диметилкарбонат при помощи шприцевого насоса (0,027 мл/мин). На выходе реактора устанавливался холодильник. Сконденсированные продукты реакции (кроме диоксида углерода) отбирали по 6–8 временных фракций, которые анализировались методом газовой хроматографии с использованием масс-детектора. Относительное содержание ТМОСа в наиболее обогащённой средней фракции достигало 17 вес. %, в то время как в других фракциях его содержание колебалось в интервале 1–12 вес.%.

Недостатком данного способа является применение диметилкарбоната в качестве исходного компонента, поскольку для его синтеза требуется дополнительная производственная стадия получения. В развитие данного метода в 2002 году опубликована работа Льюса с соавторами (Lewis L.N., Schattenmann F.J., Jordan T.M., Carnahan J.C., Flanagan W.P., Wroczynski R.J., Othon M.A. (2002). Reaction of silicate minerals to form tetramethoxysilane. Inorganic Chemistry, 41 (9), 2608–2615), в которой был выполнен широкий скрининг взаимодействия диметилкарбоната с кремнезёмными и/или силикатными ископаемыми минералами и синтетическими кремнезёмами в качестве сырья (всего – более 200 образцов). Скрининг производили в реакторе, представляющем систему из 32 трубок, что технически аналогично способам, описанным в вышеуказанных патентах. Наиболее реакционноспособными из приведённых в работе кремнезёмов оказались опал и диатомитовая земля Celite® Snow Floss, наихудшей – глина, которая не вступала в реакцию.

Такой способ синтеза тетраметилортосиликата с применением диметилкарбоната безусловно является альтернативным и приемлемым для использования в промышленности. Но, поскольку исходный диметилкарбонат получают из метанола, а его стоимость в 4–12 раз выше стоимости метанола, а также тот факт, что стехиометрический расход диметилкарбоната в 1,5 раза выше расхода метанола, всё это делает данный способ получения ТМОСа достаточно дорогим и малорентабельным. Известно, что производственные мощности по метанолу в России избыточны и могут быть легко увеличены. Поэтому несомненно, рациональным видится поиск и дальнейшее развитие способов производства тетраметил- и других тетраалкил-ортосиликатов непосредственно из дешёвого кремнезёма природного происхождения и метанола или иных реакционноспособных спиртов.

Наиболее близкое техническое решение заявлено в патенте EP1323722 (A1) (МПК C07F7/4, публ. от 02.07.2003), и заявке US2003135062 (A1) (МПК C07F7/045, публ. от 17.07.2003). В изобретении-прототипе способ обеспечивает взаимодействие моноатомных спиртов с SiO2, приводящем к образованию соответствующих алкоксисиланов. В экспериментальных примерах патента в качестве источника кремнезёма использовался активированный силикагель «Sylysia® 350». Данный силикагель имеет большую удельную площадь поверхности, равную 300 м2/г, пропорционально которой увеличилась и скорость реакции со спиртом. Указанный силикагель перед загрузкой подготавливали пропиткой катализатора и последующей просушкой. Реакцию проводили в проточном реакторе в течение 5,5–22 часов с очень медленной подачей метанола или этанола с разбавлением инертным газом–носителем. Конечный выход продукта рассчитывался на загруженный силикагель. Лучший из приведённых в патенте примеров демонстрирует выход в 82 моль. % за 11 часов реакции при 400 °С и 49 атм., где на ~ 0,945 г силикагеля, пропитанного 0,055 г карбоната калия, приходилось 0,352 л метанола. Таким образом, это соответствует полученной концентрации ТМОСа в метаноле, равной 5,58 г/л. Такая невысокая финальная концентрация продукта удорожает последующий процесс выделения ТМОСа из раствора, и для достижения коммерческой рентабельности необходимо существенное повышение концентрации продукта в реакционной смеси. Лучшим из экспериментальных примеров в патенте с точки зрения достигнутой концентрации продукта в спирте – это 5,99–6,00 г/л ТМОСа на литр метанола (реакция протекала 5,5 ч при 350 °С и 83 атм, выход – 44 моль.%). В случаях использования этанола выход тетраэтоксисилана (ТЭОС) достигал только 15 моль. %, а концентрация ТЭОСа составляла всего 0,95–0,96 г/л на литр этанола.

Основным недостатком вышеуказанного способа является ограничение предельной концентрации продукта в реакционной смеси, обусловленное обратимостью реакции растворения SiO2 в спирте: SiO2 + 4ROH ⇆ Si(OR)4 + 2H2O. Накопление воды в результате процесса растворения приводит к достижению термодинамического равновесия реакции и остановке роста концентрации целевого продукта в реакционной смеси (спирте). При повышенных температурах свыше 370 °С вода будет дополнительно образовываться в результате дегидратации спирта, что приведёт к ещё большему смещению термодинамического равновесия в сторону исходных веществ, и, как следствие, к ещё большему понижению концентрации целевого продукта в реакционной смеси.

При повышении количества воды в реакционных смесях появляются также олигомерные продукты: димер – гексаметилдиортосиликат (ГМДОС) и тример – октаметилтриортосиликат (OМТОС). Более тяжёлые олигомеры уже являются плохо летучими соединениями, и не поддаются анализу методом газовой хроматографии. При помощи газовой хроматографии с применением масс-спектрометрического детектора в реакционных смесях всегда фиксируется небольшое количество промежуточного продукта триметилового эфира ортокремниевой кислоты (Chibiryaev A.M., Kozhevnikov I.V., Martyanov O.N. (2013). High-temperature reaction of SiO2 with methanol: nucleophilic assistance of some N-unsubstituted benzazoles. Applied Catalysis A: General, 456, 159-167.). Количество олигомеров должно расти с ростом количества воды и приближения системы к термодинамическому равновесию, а скорость реакции снижаться и останавливаться в равновесной точке. Выделение чистого целевого продукта из такой смеси является весьма сложной задачей. При дистилляции первым из смеси будет отгоняться спирт (как имеющий наименьшую температуру кипения), тем самым дополнительно повышая концентрацию воды в остаточной смеси, что в свою очередь повлечёт активное образование олигомеров и дальнейшее снижение концентрации целевого тетраалкилортосиликата. А повышенная вязкость такого реакционного раствора (из-за увеличения в нём количества олигомеров) ещё сильнее усложняет выделение продукта и может приводить к техническим поломкам из-за отложения кремнезёма на стенках и стыках оборудования. Поэтому для получения тетраалкилортосиликата из спирта и кремнезёма в повышенном количестве критически важно удалять образующуюся воду из реакционной смеси.

Задачей заявляемого изобретения является разработка экологичного прямого способа получения тетраметилортосиликата из доступного кремнезёмсодержащего сырья и метанола с повышенным выходом целевых продуктов в реакционной смеси для рентабельности его дальнейшего выделения и очистки, при этом без использования хлора и экологически вредных галогенов (прежде всего – хлора).

Техническим результатом является получение предложенным способом тетраметилортосиликата из кремнезёмсодержащего материала и метанола с достижением повышенной концентрации продукта в реакционной смеси. Способ позволяет избежать образование олигомеров и последующего отложения аморфного SiO2 на стенках оборудования, предполагает исключение энергозатратной стадии восстановления кремнезёма до металлического кремния и обеспечивает экологическую чистоту производства вследствие отсутствия галогенов в производстве.

Технический результат достигается тем, что кремнезёмсодержащий материал подвергают воздействию метанола, в котором растворён катализатор, при этом процесс проводят в проточно-каскадном реакторе с использованием картриджа, наполненного осушителем для удаления образующейся воды и, как следствие, обеспечивающим смещение термодинамического равновесия в сторону повышения концентрации целевого продукта в метаноле на выходе из реактора. В качестве осушителя используют цеолитные молекулярные сита предпочтительно 3Å или 4Å. В качестве кремнезёмсодержащего материала могут быть использованы силикагель, диатомит, перлит, вермикулит. Катализаторы выбирают из группы гидроксидов щелочных металлов: гидроксид калия и гидроксид натрия.

Для осуществления способа используют реактор проточно-каскадного типа, представленный на фиг.1, который включает: насос (1), снабжённый датчиком давления; реакционные реакторы (2) и (5) состоят из петли предварительного нагрева в виде магистральной трубки и реакционного катриджа для загрузки SiO2-содержащего материала, опускаемых в песочную печь кипящего слоя с малым градиентом температуры; теплообменники (3) и (6) изготовлены из магистральной трубки, которые погружены в резервуары с проточной водой; в картридж-трубку с осушителем (4) загружены молекулярные сита 3Å или 4Å; (7) – датчик давления с предохранительной мембраной, (8) – кран контроля давления в системе (регулятор давления). Реактор проточно-каскадного типа представляет собой последовательную систему из блоков: 1-й блок включает первый реакционный реактор (2) и теплообменник (3); 2-й блок включает картридж-трубку с осушителем (4), второй реакционный реактор (5) и второй теплообменник (6). Количество блоков, аналогичных 2-му блоку и включающих дополнительный картридж с осушителем, может быть увеличено до 4–5 для дополнительного увеличения концентрации продукта.

Заявляемый способ прямого синтеза осуществляют в следующем порядке. Метиловый спирт с предварительно растворённым в нём катализатором подают при помощи насоса (1) в предварительно разогретый реактор (2), в картридж которого уже загружен кремнезёмсодержащий материал. При контакте кремнезёма, спирта и катализатора происходит целевая реакция. Полученную реакционную смесь на выходе из реактора (2) охлаждают в теплообменнике (3), после чего смесь сначала поступает в картридж (4), наполненный осушителем для извлечения образующейся воды. Осушенная реакционная смесь поступает во второй разогретый реакционный картридж (5) с загруженным кремнезёмсодержащим материалом, а после реакции – в теплообменник (6) для охлаждения, затем в регуляторе давления (8) подвергается декомпрессии до атмосферного давления и поступает в ёмкость-сборник.

Оба реакционных картриджа разогреты до реакционной температуры 220–370 ºС. Предложенный температурный интервал обусловлен температурой начала активной реакции кремнезёмсодержащего материала с метанолом (нижняя граница) и началом побочной реакции дегидратации спирта (верхняя граница). Давление в реакторе поддерживается не менее 40 атм. во избежание образования газовой фазы.

Для охлаждения реакционной смеси предпочтительно поддерживать в теплообменнике температуру 15–35 °С. Температура послереакционной смеси на стадии охлаждения должна быть снижена как минимум до 150 °С для сохранения сорбционной эффективности осушителя. Соответственно, температура в картридже с осушителем не должна превышать температуру реакционной смеси, поступающей из теплообменника.

Пример 1.

В картридж (4) помещают в качестве осушителя 18,0 г молекулярных сит 3Å, предварительно прокаленных в течение 1,5–2 ч при 370–400 °С на воздухе, и продувают азотом. В реакционные картриджи (2) и (5) загружают по 6,80 г силикагеля 60Å производства «Macherey-Nagel GmbH & Co» (размер зерна – 0,10–0,15 мм, удельная площадь поверхности по БЭТ – 297 м2/г), затем герметизируют весь реактор. Через точку подачи (A) при помощи насоса (1) подают раствор метанола с катализатором KOH концентрацией 15 ммоль/л и нафталином 1,000 г/л в качестве внутреннего свидетеля для точного анализа реакционной смеси. Скорость подачи раствора в течение всего эксперимента составляет 4,00 мл/мин. В системе устанавливают давление 100 ± 4 атм регулятором давления (8), контролируя показания по датчику насоса и датчику давления (7) после реактора, при этом разница показаний не превышает шести атмосфер.

Для старта реакции в проточно-каскадной системе реакционные картриджи (2) и (5) с трубками предварительного нагрева опускают в заранее разогретую песчаную печь кипящего слоя до 270 ± 2 С°, температуру фиксируют по трём датчикам, установленным по длине реакционного картриджа. Через 6–8 минут реактор выходит на заданный температурный режим, при котором температура реакционных картриджей достигает 265–272 °С с градиентом до 4°С по длине картриджа, т.е. градиент достигает значения ~ 1,3 °С/м. С этого момента начинают отсчёт времени реакции и отбирают пробы с интервалом 20 мин.

Реакционная смесь после прохождения первого реакционного картриджа охлаждается в теплообменнике (3) до 15–35 °С и далее попадает в картридж с осушителем. Осушенная реакционная смесь подаётся во второй каскадный реакционный картридж (4), затем после реакции охлаждается в теплообменнике (6) и в регуляторе давления (8) подвергается декомпрессии до атмосферного давления.

Все пробы анализируют газовым хроматографом с квадрупольным масс-спектрометром GCMS-QP2010-SE. Идентификацию компонентов производят методом сравнения масс-спектров со спектрами в базах данных NIST11 и Wiley9. Количественный анализ проводят из сравнения интегральной площади хроматографических пиков суммарного ионного тока относительно пиков внутреннего стандарта (свидетеля) нафталина с использованием в расчетах коррелирующих коэффициентов чувствительности, полученных с применением приготовленных калибровочных растворов.

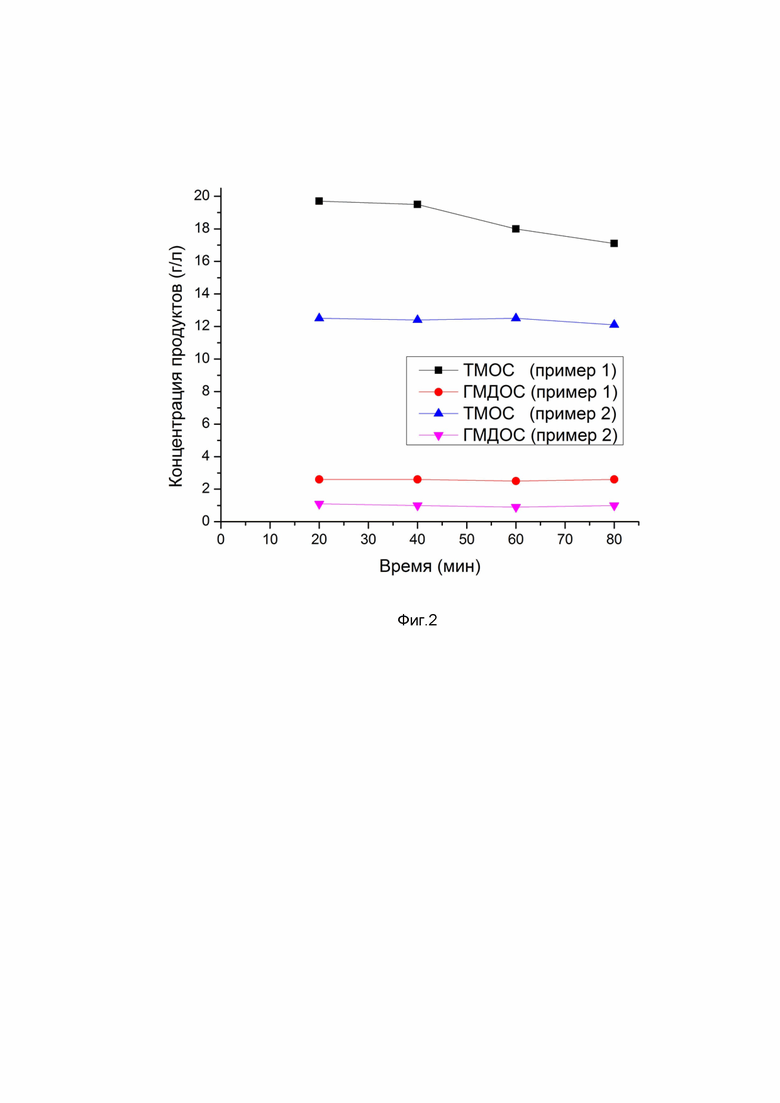

К 20 минутам реакции после старта концентрация основного продукта тетраметилортосиликата (ТМОС) в реакционной смеси достигает 19,7 г/л, далее концентрация начинает медленно снижаться в связи с расходованием исходного источника SiO2 и насыщением водоотнимающего агента. При этом концентрация второго основного продукта, а именно –димерного гексаметилдиортосиликата (ГМДОС) приблизительно составляет 2,5–2,6 г/л. Содержание тримера ТМОСа – октаметилтриортосиликата (ОМТОС) регистрируется в следовых количествах до 0,2 г/л. Таким образом, за 80 минут растворяется 2,55 г SiO2, что составляет 18.8% от массы загруженного силикагеля.

Результаты приведены на графике – фиг.2.

Пример 2.

Сравнительный эксперимент по растворению силикагеля без осушителя проводят аналогично Примеру 1 без загрузки цеолита-осушителя в картридж-трубку (4) во втором блоке реактора.

К 20 минутам реакции после старта концентрация ТМОС в реакционной смеси достигает 12,5 г/л, далее концентрация начинает медленно снижаться в связи с расходованием исходного источника SiO2. При этом концентрация второго продукта ГМДОС приблизительно составляет 0,9–1,1 г/л. Содержание ОМТОС регистрируется в следовых количествах до 0,1 г/л. Таким образом, за 80 минут растворяется 1,63 г SiO2, что составляет 12,0% от массы загруженного силикагеля.

Результаты приведены на графике – фиг.2.

Пример 3.

Эксперименты по растворению SiO2 выполняют аналогично Примеру 1 со следующими изменениями: в качестве агента-осушителя используют молекулярные сита 4Å вместо 3Å.

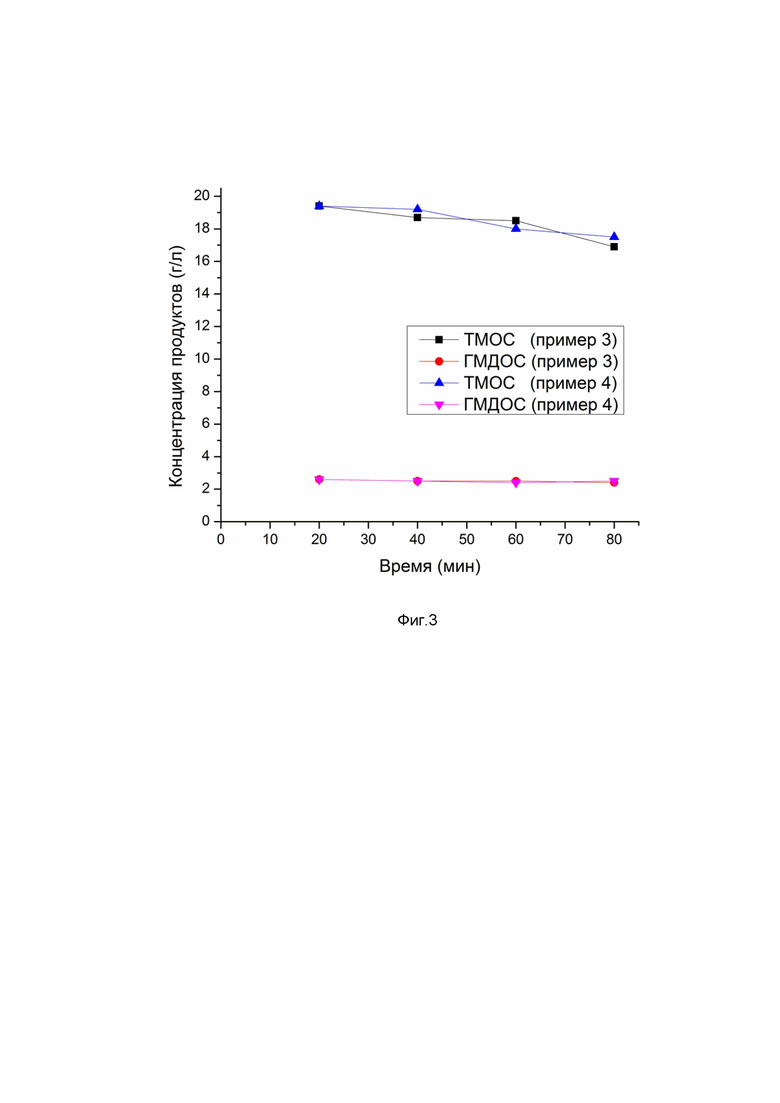

Реакцию проводят в присутствии катализатора KOH. К 20 минутам реакции концентрация ТМОС достигает 20,0 г/л, далее концентрация начинает медленно снижаться в связи с расходованием исходного источника силикагеля и насыщением молекулярных сит водой. При этом концентрация ГМДОС приблизительно составляет 2,4–2,6 г/л. Содержание ОМТОС регистрируется в следовых количествах до 0,2 г/л. Таким образом, за 80 минут растворяется 2,57 г SiO2, что составляет 18.9% от массы загруженного силикагеля.

Результаты приведены на графике – фиг.3.

Пример 4.

Эксперименты по растворению SiO2 выполняют аналогично Примеру 1 со следующими изменениями: используют молекулярные сита 4Å в качестве агента-осушителя, реакцию проводят в присутствии катализатора NaОН.

К 20 минутам реакции концентрация ТМОС достигает 19,4 г/л, далее концентрация начинает медленно снижаться в связи с расходованием исходного источника силикагеля и насыщением молекулярных сит водой. При этом концентрация ГМДОС приблизительно составляет 2,4–2,6 г/л. Содержание ОМТОС регистрируется в следовых количествах до 0,2 г/л. Таким образом, за 80 минут растворяется 2,56 г SiO2, что составляет 18.8% от массы загруженного силикагеля.

Результаты приведены на графике – фиг.3.

Пример 5.

Эксперимент по растворению диатомита проводят аналогично Примеру 1. В реакционные картриджи загружают по 4,0 г в каждый (всего – 8,0 г) диатомита марки А1 крупной фракции 0,16–1,6 мм. Диатомит перед загрузкой сушат при 250 °С в течение 2 часов на воздухе. Скорость подачи реакционного раствора составляет 2,0 мл/мин.

Концентрация ТМОС в реакционной смеси достигает 15,2 г/л, далее концентрация начинает медленно снижаться в связи с расходованием исходного источника SiO2. Концентрация ГМДОС приблизительно составляет 1,8–1,9 г/л.

Результаты приведены на графике – фиг . 4.

Пример 6.

Эксперимент по растворению перлитового песка проводят аналогично Примеру 1. В реакционные картриджи загружают по 4,0 г в каждый (всего – 8,0 г) аграрного перлита ТУ-5712-033-52862461. Перлит перед загрузкой сушат при 250 °С в течение 2 часов на воздухе. Скорость подачи реакционного раствора составляет 2,0 мл/мин. Концентрация ТМОС в течение эксперимента составляет 2,5–2,7 г/л. Концентрация ГМДОС приблизительно составляет 0,5 г/л.

Результаты приведены на графике – фиг . 4.

Пример 7.

Эксперимент по растворению вермикулита проводят аналогично Примеру 1. В реакционные картриджи загружают по 4,0 г в каждый (всего – 8,0 г) аграрного вермикулита ТУ-5712-032-79047051-14. Вермикулит перед загрузкой сушат при 250 °С в течение 2 часов на воздухе. Скорость подачи реакционного раствора составляет 2,0 мл/мин. Концентрация ТМОС в течение эксперимента составляет 1,4–1,6 г/л.

Результаты приведены на графике – фиг. 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения тетраалкилортосиликатов из кремнезёма | 2019 |

|

RU2698701C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-МЕТИЛ-1-НАФТОЛА | 1992 |

|

RU2050345C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ОРГАНИЧЕСКИХ КАРБОНАТОВ И СПОСОБ ПОЛУЧЕНИЯ ОРГАНИЧЕСКИХ КАРБОНАТОВ | 1999 |

|

RU2161534C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2,6-ДИМЕТИЛЗАМЕЩЕННЫХ ФЕНОЛОВ | 1992 |

|

RU2057109C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЛИ ОБОГАЩЕННОЙ ВОДОРОДОМ ГАЗОВОЙ СМЕСИ ИЗ ВОДНО-СПИРТОВЫХ СМЕСЕЙ | 2002 |

|

RU2213691C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ РЕАКЦИЙ, ИДУЩИХ ПО КИСЛОТНО-ОСНОВНОМУ МЕХАНИЗМУ | 2021 |

|

RU2773703C1 |

| КАТАЛИЗАТОР ДЛЯ АЛКИЛИРОВАНИЯ БЕНЗОЛА ПРОПИЛЕНОМ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1995 |

|

RU2097129C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЛИ ОБОГАЩЕННОЙ ВОДОРОДОМ ГАЗОВОЙ СМЕСИ ИЗ ВОДНО-СПИРТОВЫХ СМЕСЕЙ | 2000 |

|

RU2177366C1 |

| СПОСОБ НИТРОВАНИЯ БЕНЗОЛА | 1994 |

|

RU2087463C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА | 2000 |

|

RU2174952C1 |

Изобретение относится к способу получения тетраметилортосиликата, осуществляемому в реакторе проточно-каскадного типа, синтезом из кремнеземсодержащего материала и метилового спирта, в котором растворен катализатор, при этом образующуюся в результате реакции воду удаляют из реакционной смеси с помощью картриджа с осушителем. Техническим результатом является получение предложенным способом тетраметилортосиликата из кремнезёмсодержащего материала и метанола с достижением повышенной концентрации продукта в реакционной смеси. Способ позволяет избежать образование олигомеров и последующего отложения аморфного SiO2 на стенках оборудования, предполагает исключение энергозатратной стадии восстановления кремнезёма до металлического кремния и обеспечивает экологическую чистоту производства вследствие отсутствия галогенов в производстве. 6 з.п. ф-лы, 4 ил., 7 пр.

1. Способ получения тетраметилортосиликата, осуществляемый в реакторе проточно-каскадного типа, синтезом из кремнезёмсодержащего материала и метилового спирта, в котором растворён катализатор, при этом образующуюся в результате реакции воду удаляют из реакционной смеси с помощью картриджа с осушителем.

2. Способ по п.1, заключающийся в том, что катализаторы выбраны из группы щелочных металлов: гидроксид калия, гидроксид натрия.

3. Способ по п.1, заключающийся в том, что в качестве кремнезёмсодержащего материала используют силикагель, диатомит, перлит, вермикулит.

4. Способ по п.1, заключающийся в том, что метиловый спирт с растворённым в нём катализатором поступает в предварительно разогретый реактор, в который загружен кремнезёмсодержащий материал.

5. Способ по п.1, заключающийся в том, что в качестве осушителя используют цеолитные молекулярные сита 3Å или 4Å.

6. Способ по п.1, заключающийся в том, что после стадии осушки реакционная смесь поступает в последующий разогретый реактор, в который загружен кремнезёмсодержащий материал.

7. Способ по п.1, заключающийся в том, что полученную реакционную смесь на выходе из реактора охлаждают в теплообменнике.

| Способ извлечения материалов из подземных формаций | 1986 |

|

SU1323722A1 |

| EP 1078930 A2, 28.02.2001 | |||

| СПОСОБ ПОЛУЧЕНИЯ КОНСЕРВОВ "КОТЛЕТЫ РЫБООВОЩНЫЕ В ТОМАТНОМ СОУСЕ" | 2011 |

|

RU2473260C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 1999 |

|

RU2157375C1 |

Авторы

Даты

2019-10-24—Публикация

2019-07-17—Подача